Khảo sát nguồn phụ phẩm cá tra (Pangasianodon hypophthalmus) và nghiên cứu phương pháp xử lí để làm nguyên liệu sản xuất bột peptide

TÓM TẮT

Phụ phẩm quá trình chế biến cá tra được thu nhận tại các nhà máy sau khi cá được tách thịt bằng tay.

Kết quả đánh giá cho thấy phụ phẩm cá tra chiếm hơn 40% nguyên liệu, chứa khoảng 10% protein

và hơn 30% lipid. Việc xử lí phụ phẩm cá tra nhằm loại bỏ tối đa thành phần chất béo và vô hoạt

enzyme nội tại tạo nguyên liệu sẵn sàng cho quá trình thủy phân thu nhận dịch peptide. Nghiên cứu

đã khảo sát tỷ lệ nước thích hợp bổ sung vào nguyên liệu và phương pháp loại béo hiệu quả nhất.

Kết quả cho thấy tỷ lệ nước bổ sung 1:1 (w:w) cho hiệu suất tách béo và thu hồi protein cao nhất.

Việc ly tâm trước khi thủy phân giúp loại thêm được 10% béo, giảm tỷ lệ nhũ tương và tăng hàm

lượng protein trong dịch thủy phân

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Khảo sát nguồn phụ phẩm cá tra (Pangasianodon hypophthalmus) và nghiên cứu phương pháp xử lí để làm nguyên liệu sản xuất bột peptide

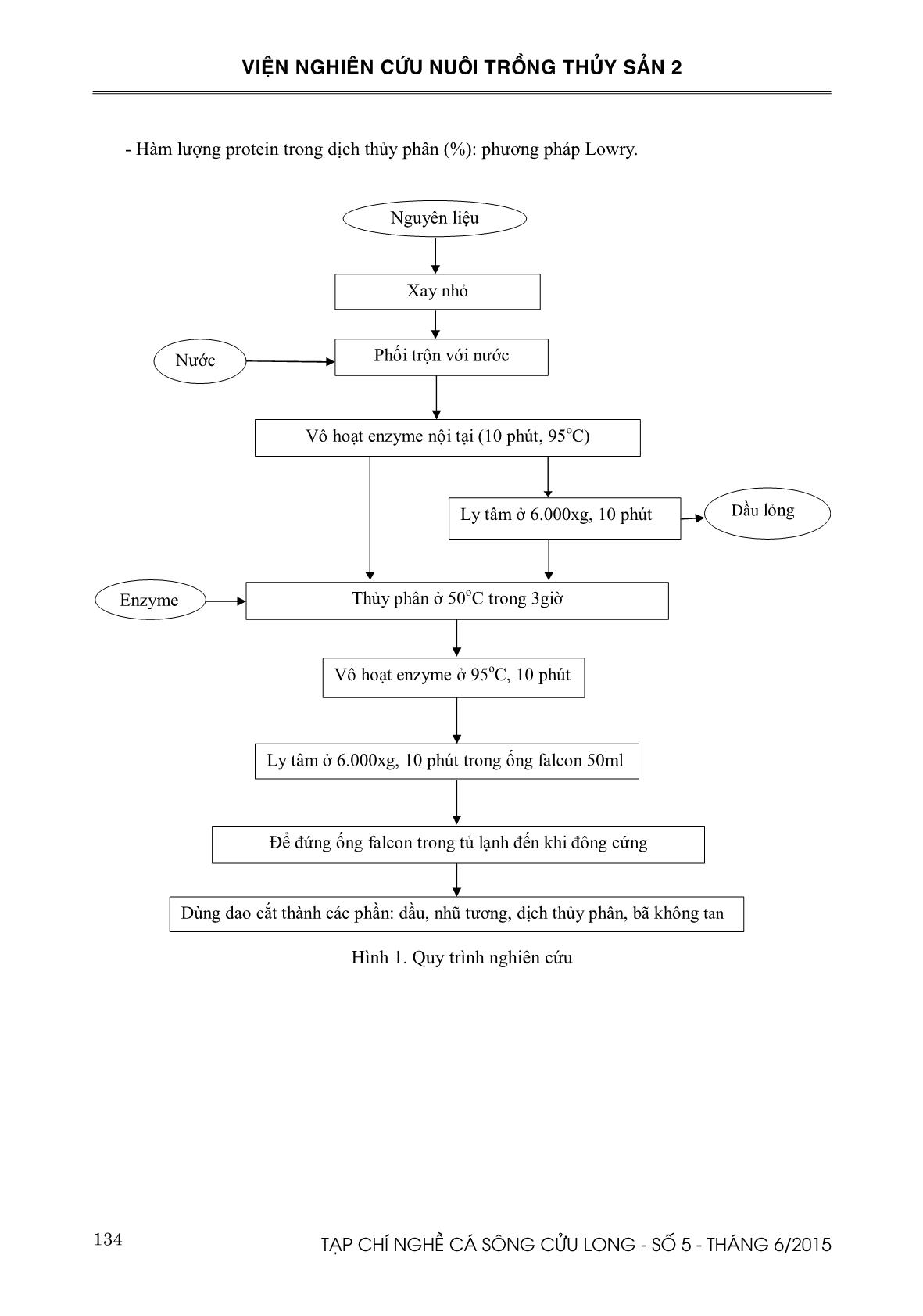

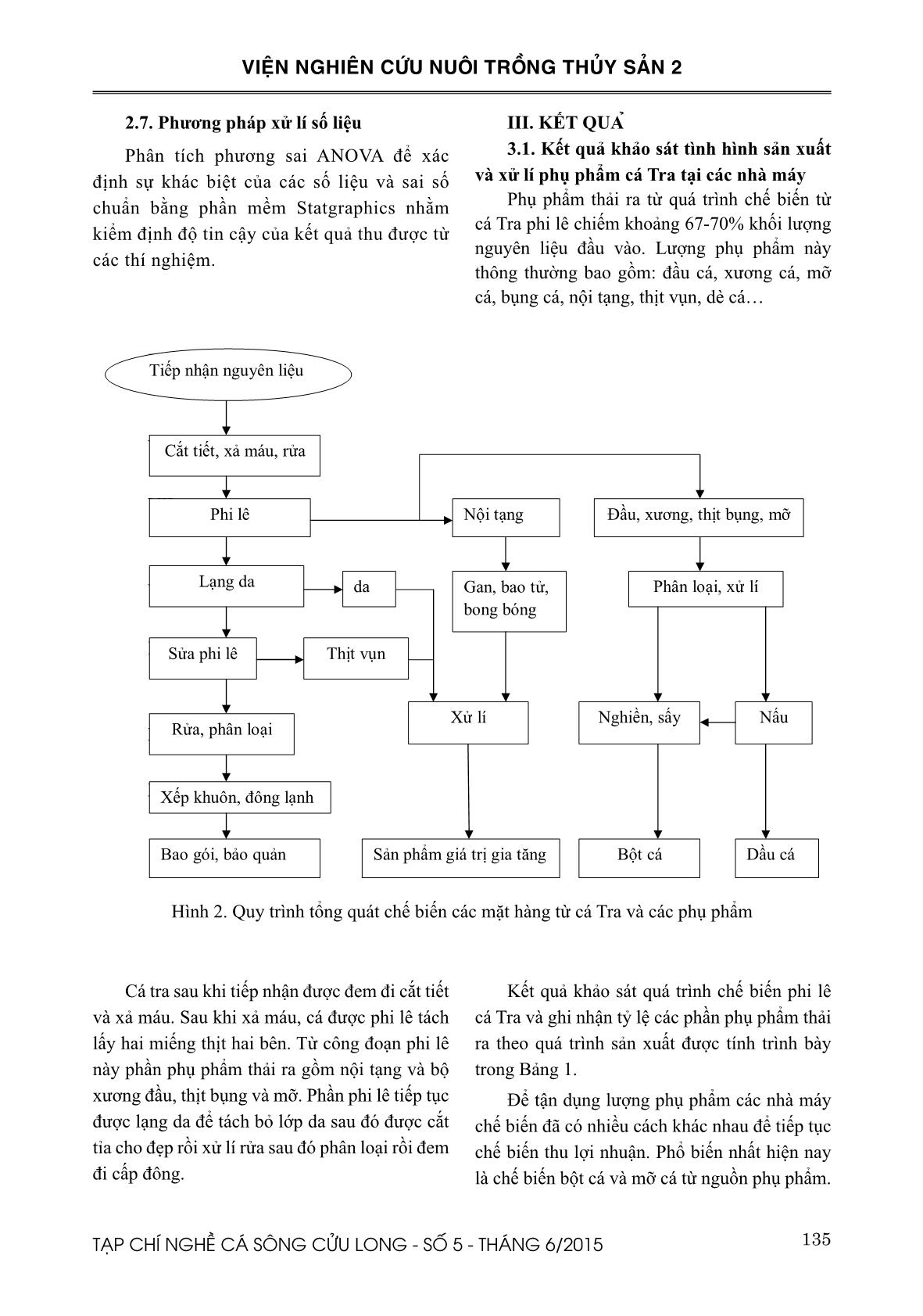

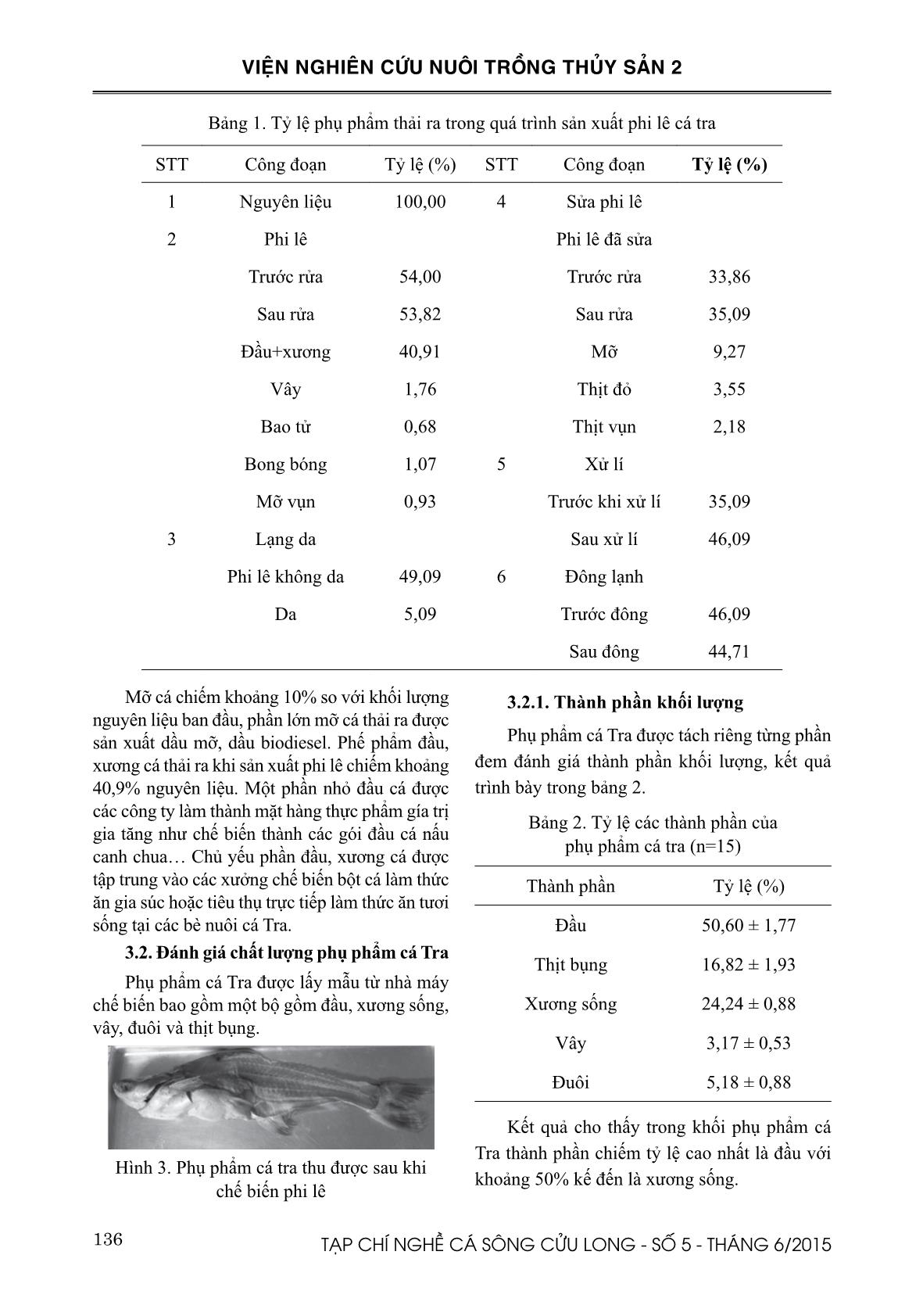

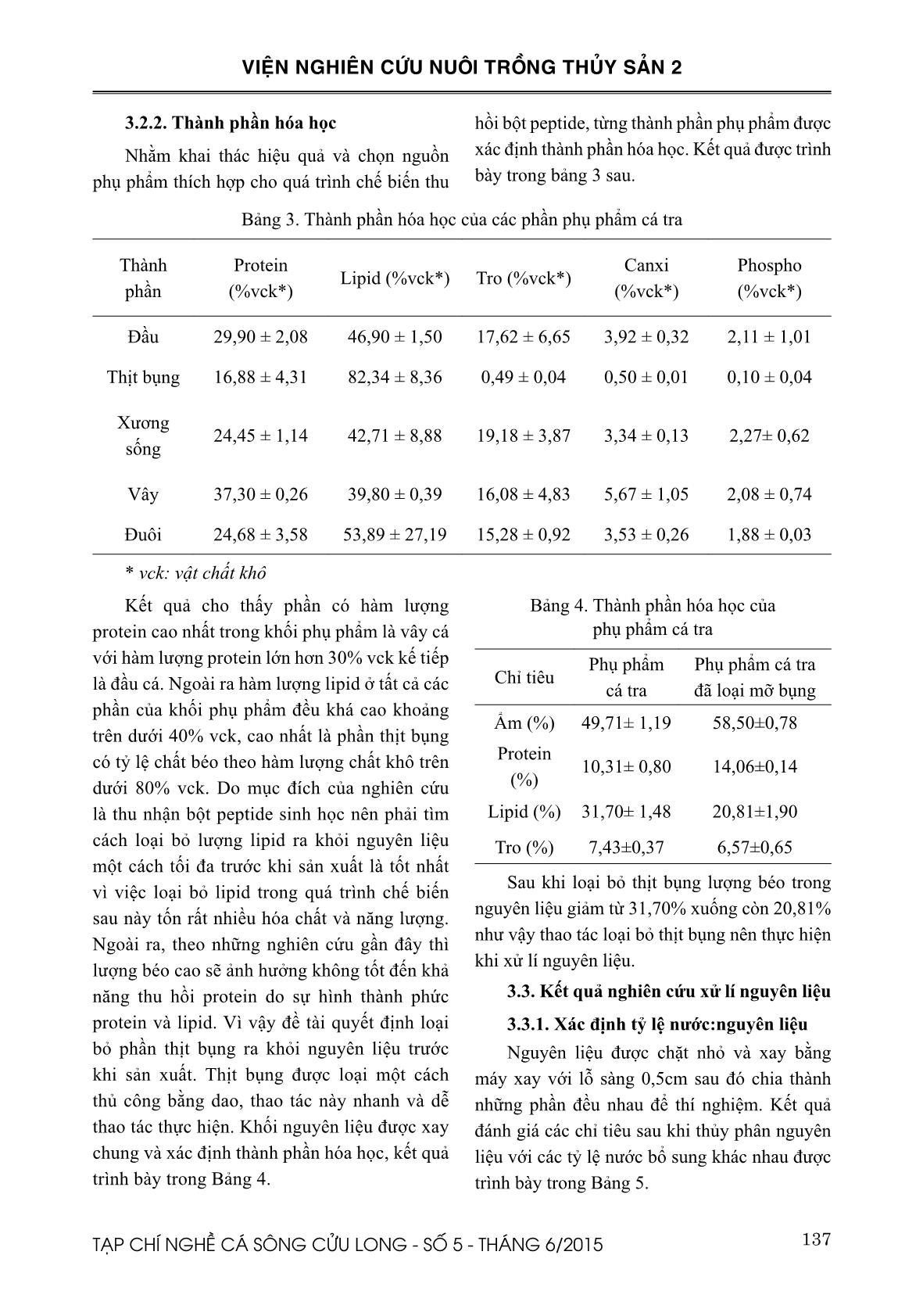

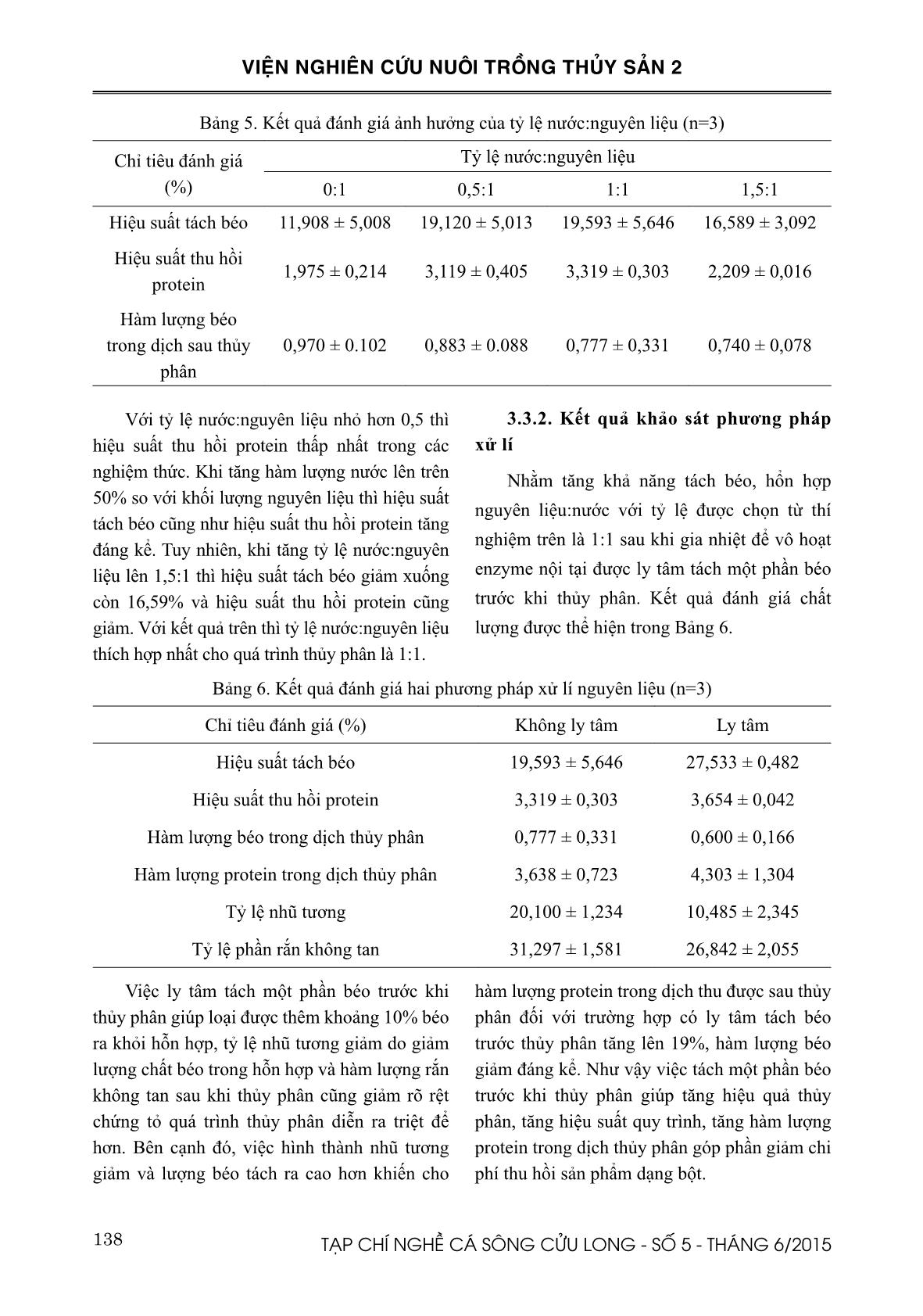

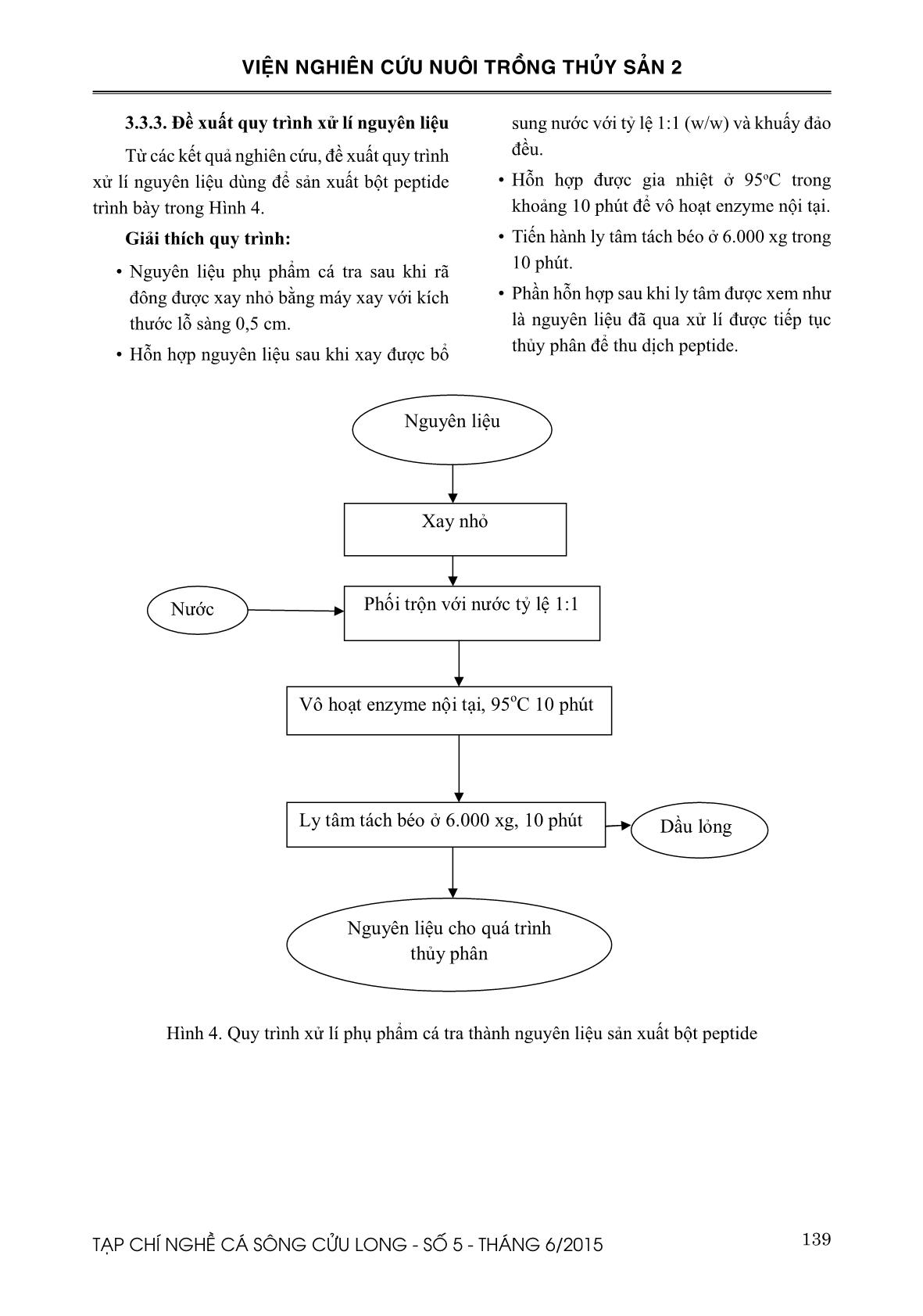

phần phụ phẩm thải ra gồm nội tạng và bộ xương đầu, thịt bụng và mỡ. Phần phi lê tiếp tục được lạng da để tách bỏ lớp da sau đó được cắt tỉa cho đẹp rồi xử lí rửa sau đó phân loại rồi đem đi cấp đông. Kết quả khảo sát quá trình chế biến phi lê cá Tra và ghi nhận tỷ lệ các phần phụ phẩm thải ra theo quá trình sản xuất được tính trình bày trong Bảng 1. Để tận dụng lượng phụ phẩm các nhà máy chế biến đã có nhiều cách khác nhau để tiếp tục chế biến thu lợi nhuận. Phổ biến nhất hiện nay là chế biến bột cá và mỡ cá từ nguồn phụ phẩm. 136 TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 Bảng 1. Tỷ lệ phụ phẩm thải ra trong quá trình sản xuất phi lê cá tra STT Công đoạn Tỷ lệ (%) STT Công đoạn Tỷ lệ (%) 1 Nguyên liệu 100,00 4 Sửa phi lê 2 Phi lê Phi lê đã sửa Trước rửa 54,00 Trước rửa 33,86 Sau rửa 53,82 Sau rửa 35,09 Đầu+xương 40,91 Mỡ 9,27 Vây 1,76 Thịt đỏ 3,55 Bao tử 0,68 Thịt vụn 2,18 Bong bóng 1,07 5 Xử lí Mỡ vụn 0,93 Trước khi xử lí 35,09 3 Lạng da Sau xử lí 46,09 Phi lê không da 49,09 6 Đông lạnh Da 5,09 Trước đông 46,09 Sau đông 44,71 Mỡ cá chiếm khoảng 10% so với khối lượng nguyên liệu ban đầu, phần lớn mỡ cá thải ra được sản xuất dầu mỡ, dầu biodiesel. Phế phẩm đầu, xương cá thải ra khi sản xuất phi lê chiếm khoảng 40,9% nguyên liệu. Một phần nhỏ đầu cá được các công ty làm thành mặt hàng thực phẩm gía trị gia tăng như chế biến thành các gói đầu cá nấu canh chua Chủ yếu phần đầu, xương cá được tập trung vào các xưởng chế biến bột cá làm thức ăn gia súc hoặc tiêu thụ trực tiếp làm thức ăn tươi sống tại các bè nuôi cá Tra. 3.2. Đánh giá chất lượng phụ phẩm cá Tra Phụ phẩm cá Tra được lấy mẫu từ nhà máy chế biến bao gồm một bộ gồm đầu, xương sống, vây, đuôi và thịt bụng. Hình 3. Phụ phẩm cá tra thu được sau khi chế biến phi lê 3.2.1. Thành phần khối lượng Phụ phẩm cá Tra được tách riêng từng phần đem đánh giá thành phần khối lượng, kết quả trình bày trong bảng 2. Bảng 2. Tỷ lệ các thành phần của phụ phẩm cá tra (n=15) Thành phần Tỷ lệ (%) Đầu 50,60 ± 1,77 Thịt bụng 16,82 ± 1,93 Xương sống 24,24 ± 0,88 Vây 3,17 ± 0,53 Đuôi 5,18 ± 0,88 Kết quả cho thấy trong khối phụ phẩm cá Tra thành phần chiếm tỷ lệ cao nhất là đầu với khoảng 50% kế đến là xương sống. 137TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 3.2.2. Thành phần hóa học Nhằm khai thác hiệu quả và chọn nguồn phụ phẩm thích hợp cho quá trình chế biến thu hồi bột peptide, từng thành phần phụ phẩm được xác định thành phần hóa học. Kết quả được trình bày trong bảng 3 sau. Bảng 3. Thành phần hóa học của các phần phụ phẩm cá tra Thành phần Protein (%vck*) Lipid (%vck*) Tro (%vck*) Canxi (%vck*) Phospho (%vck*) Đầu 29,90 ± 2,08 46,90 ± 1,50 17,62 ± 6,65 3,92 ± 0,32 2,11 ± 1,01 Thịt bụng 16,88 ± 4,31 82,34 ± 8,36 0,49 ± 0,04 0,50 ± 0,01 0,10 ± 0,04 Xương sống 24,45 ± 1,14 42,71 ± 8,88 19,18 ± 3,87 3,34 ± 0,13 2,27± 0,62 Vây 37,30 ± 0,26 39,80 ± 0,39 16,08 ± 4,83 5,67 ± 1,05 2,08 ± 0,74 Đuôi 24,68 ± 3,58 53,89 ± 27,19 15,28 ± 0,92 3,53 ± 0,26 1,88 ± 0,03 * vck: vật chất khô Kết quả cho thấy phần có hàm lượng protein cao nhất trong khối phụ phẩm là vây cá với hàm lượng protein lớn hơn 30% vck kế tiếp là đầu cá. Ngoài ra hàm lượng lipid ở tất cả các phần của khối phụ phẩm đều khá cao khoảng trên dưới 40% vck, cao nhất là phần thịt bụng có tỷ lệ chất béo theo hàm lượng chất khô trên dưới 80% vck. Do mục đích của nghiên cứu là thu nhận bột peptide sinh học nên phải tìm cách loại bỏ lượng lipid ra khỏi nguyên liệu một cách tối đa trước khi sản xuất là tốt nhất vì việc loại bỏ lipid trong quá trình chế biến sau này tốn rất nhiều hóa chất và năng lượng. Ngoài ra, theo những nghiên cứu gần đây thì lượng béo cao sẽ ảnh hưởng không tốt đến khả năng thu hồi protein do sự hình thành phức protein và lipid. Vì vậy đề tài quyết định loại bỏ phần thịt bụng ra khỏi nguyên liệu trước khi sản xuất. Thịt bụng được loại một cách thủ công bằng dao, thao tác này nhanh và dễ thao tác thực hiện. Khối nguyên liệu được xay chung và xác định thành phần hóa học, kết quả trình bày trong Bảng 4. Bảng 4. Thành phần hóa học của phụ phẩm cá tra Chỉ tiêu Phụ phẩm cá tra Phụ phẩm cá tra đã loại mỡ bụng Ẩm (%) 49,71± 1,19 58,50±0,78 Protein (%) 10,31± 0,80 14,06±0,14 Lipid (%) 31,70± 1,48 20,81±1,90 Tro (%) 7,43±0,37 6,57±0,65 Sau khi loại bỏ thịt bụng lượng béo trong nguyên liệu giảm từ 31,70% xuống còn 20,81% như vậy thao tác loại bỏ thịt bụng nên thực hiện khi xử lí nguyên liệu. 3.3. Kết quả nghiên cứu xử lí nguyên liệu 3.3.1. Xác định tỷ lệ nước:nguyên liệu Nguyên liệu được chặt nhỏ và xay bằng máy xay với lỗ sàng 0,5cm sau đó chia thành những phần đều nhau để thí nghiệm. Kết quả đánh giá các chỉ tiêu sau khi thủy phân nguyên liệu với các tỷ lệ nước bổ sung khác nhau được trình bày trong Bảng 5. 138 TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 Bảng 5. Kết quả đánh giá ảnh hưởng của tỷ lệ nước:nguyên liệu (n=3) Chỉ tiêu đánh giá (%) Tỷ lệ nước:nguyên liệu 0:1 0,5:1 1:1 1,5:1 Hiệu suất tách béo 11,908 ± 5,008 19,120 ± 5,013 19,593 ± 5,646 16,589 ± 3,092 Hiệu suất thu hồi protein 1,975 ± 0,214 3,119 ± 0,405 3,319 ± 0,303 2,209 ± 0,016 Hàm lượng béo trong dịch sau thủy phân 0,970 ± 0.102 0,883 ± 0.088 0,777 ± 0,331 0,740 ± 0,078 Với tỷ lệ nước:nguyên liệu nhỏ hơn 0,5 thì hiệu suất thu hồi protein thấp nhất trong các nghiệm thức. Khi tăng hàm lượng nước lên trên 50% so với khối lượng nguyên liệu thì hiệu suất tách béo cũng như hiệu suất thu hồi protein tăng đáng kể. Tuy nhiên, khi tăng tỷ lệ nước:nguyên liệu lên 1,5:1 thì hiệu suất tách béo giảm xuống còn 16,59% và hiệu suất thu hồi protein cũng giảm. Với kết quả trên thì tỷ lệ nước:nguyên liệu thích hợp nhất cho quá trình thủy phân là 1:1. 3.3.2. Kết quả khảo sát phương pháp xử lí Nhằm tăng khả năng tách béo, hổn hợp nguyên liệu:nước với tỷ lệ được chọn từ thí nghiệm trên là 1:1 sau khi gia nhiệt để vô hoạt enzyme nội tại được ly tâm tách một phần béo trước khi thủy phân. Kết quả đánh giá chất lượng được thể hiện trong Bảng 6. Bảng 6. Kết quả đánh giá hai phương pháp xử lí nguyên liệu (n=3) Chỉ tiêu đánh giá (%) Không ly tâm Ly tâm Hiệu suất tách béo 19,593 ± 5,646 27,533 ± 0,482 Hiệu suất thu hồi protein 3,319 ± 0,303 3,654 ± 0,042 Hàm lượng béo trong dịch thủy phân 0,777 ± 0,331 0,600 ± 0,166 Hàm lượng protein trong dịch thủy phân 3,638 ± 0,723 4,303 ± 1,304 Tỷ lệ nhũ tương 20,100 ± 1,234 10,485 ± 2,345 Tỷ lệ phần rắn không tan 31,297 ± 1,581 26,842 ± 2,055 Việc ly tâm tách một phần béo trước khi thủy phân giúp loại được thêm khoảng 10% béo ra khỏi hỗn hợp, tỷ lệ nhũ tương giảm do giảm lượng chất béo trong hỗn hợp và hàm lượng rắn không tan sau khi thủy phân cũng giảm rõ rệt chứng tỏ quá trình thủy phân diễn ra triệt để hơn. Bên cạnh đó, việc hình thành nhũ tương giảm và lượng béo tách ra cao hơn khiến cho hàm lượng protein trong dịch thu được sau thủy phân đối với trường hợp có ly tâm tách béo trước thủy phân tăng lên 19%, hàm lượng béo giảm đáng kể. Như vậy việc tách một phần béo trước khi thủy phân giúp tăng hiệu quả thủy phân, tăng hiệu suất quy trình, tăng hàm lượng protein trong dịch thủy phân góp phần giảm chi phí thu hồi sản phẩm dạng bột. 139TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 3.3.3. Đề xuất quy trình xử lí nguyên liệu Từ các kết quả nghiên cứu, đề xuất quy trình xử lí nguyên liệu dùng để sản xuất bột peptide trình bày trong Hình 4. Giải thích quy trình: • Nguyên liệu phụ phẩm cá tra sau khi rã đông được xay nhỏ bằng máy xay với kích thước lỗ sàng 0,5 cm. • Hỗn hợp nguyên liệu sau khi xay được bổ sung nước với tỷ lệ 1:1 (w/w) và khuấy đảo đều. • Hỗn hợp được gia nhiệt ở 95oC trong khoảng 10 phút để vô hoạt enzyme nội tại. • Tiến hành ly tâm tách béo ở 6.000 xg trong 10 phút. • Phần hỗn hợp sau khi ly tâm được xem như là nguyên liệu đã qua xử lí được tiếp tục thủy phân để thu dịch peptide. Hình 4. Quy trình xử lí phụ phẩm cá tra thành nguyên liệu sản xuất bột peptide Ly tâm tách béo ở 6.000 xg, 10 phút 140 TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 IV. THẢO LUẬN Kết quả phân tích cho thấy hàm lượng béo trong phụ phẩm cá tra chiếm trên 30%. Trong nghiên cứu của Bechtel, (2003) thành phần của phụ phẩm không đầu của cá Alaska pollock chứa 0,9% béo còn ở cá Pacific cod là 0,6% béo như vậy có thể nói phụ phẩm cá tra chứa hàm lượng béo rất cao. Hàm lượng béo này có thể ảnh hưởng đến quá trình thủy phân, hiệu suất thu hồi cũng như chất lượng sản phẩm bột peptide vì vậy cần lưu ý trong khâu xử lí nguyên liệu và sản xuất để loại bỏ lượng béo này. Phần mỡ bụng vốn chứa hơn 80% chất khô là chất béo không thích hợp cho việc sản xuất peptide do đó cần loại bỏ khỏi nguồn nguyên liệu ngay từ đầu. Với việc sử dụng nguyên phần phụ phẩm cá, có những khó khăn trong thực tế liên quan tới sự phân bố enzyme và hòa trộn ngay từ lúc bắt đầu quá trình thủy phân đặc biệt nếu không bổ sung thêm nước. Như vậy việc xay nguyên liệu và bổ sung nước là cần thiết. Slizyte et al., (2005) đã báo cáo rằng tỷ lệ nước:nguyên liệu đóng vai trò quan trọng trong hiệu suất thu hồi protein từ phụ phẩm cá tuyết và cũng ảnh hưởng đến sự phân tách chất béo cũng như hình thành nhũ tương. Kết thúc quá trình thủy phân chất béo được phân bố trong 3 phần: dầu lỏng, nhũ tương và bã không tan. Việc hình thành nhũ tương là điều không mong muốn, việc tăng lượng nhũ tương làm giảm lượng dầu lỏng tách ra. Kết quả nghiên cứu của Slizyte et al., (2005) cho thấy việc thêm nước vào hỗn hợp làm tăng sự hình thành nhũ tương, tăng hiệu suất thu hồi protein và làm giảm lượng dầu béo tách ra. Điều này thể hiện rõ khi tăng tỷ lệ nước:nguyên liệu lên 1,5:1 thì hiệu suất tách béo giảm xuống còn 16.59%. Việc xử lí nhiệt nguyên liệu trước khi thủy phân để vô hoạt enzyme nội tại có sẵn trong nguyên liệu và cũng làm tăng lượng dầu tách ra. Bên cạnh đó, trong trường hợp nguyên liệu tươi chứa hàm lượng quá cao lipid (10-30%) thì phức hợp protein-lipid có thể hình thành (Slizyte et al., 2004). Biến tính protein cũng làm tăng lượng bã không tan vốn chứa hàm lượng lipid cao bao gồm hàm lượng cao các phospholipids. Kết quả nghiên cứu của Slizyte et al., (2005) cho thấy không thể đạt được tất cả các chỉ tiêu chất lượng mong muốn cùng một lúc khi chỉ dùng phương pháp thủy phân như: tối đa hiệu suất tách béo lẫn đạm thủy phân, tối thiểu lượng nhũ tương và bã không tan, hàm lượng protein trong dịch thủy phân cao nhất với lượng béo thấp nhất. V. KẾT LUẬN VÀ KIẾN NGHỊ Phụ phẩm quá trình chế biến cá Tra gồm đầu, xương sống, vây, đuôi chiếm khoảng 42% nguyên liệu cá là nguồn nguyên liệu thích hợp dùng để sản xuất bột peptide. Quy trình xử lí phụ phẩm cá Tra thích hợp nhất là sau khi xay nhỏ phụ phẩm được phối trộn với nước với tỷ lệ 1:1 và vô hoạt enzyme nội tại bằng nhiệt. Hỗn hợp được tiếp tục ly tâm để tách béo. Sau khi loại béo, hỗn hợp còn lại là nguyên liệu sẵn sàng cho quá trình thủy phân thu nhận bột peptide. Nhằm đánh giá chi tiết hơn hiệu quả quá trình xử lí có thể tiếp tục đánh giá chất lượng sản phẩm bột peptide thu được. 141TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 TÀI LIỆU THAM KHẢO Bechtel, P.J., 2003. Properties of different fish processing by-products from pollock, cod and salmon. Journal of Food processing preservation 27: 101-116. Ghaly, A.E., Ramakrishnan, V.V., Brooks, M.S., Budge, S.M., Dave, D., 2013. Fish Processing wastes as a potential source of proteins, amino acids and oils: a critical review. Microbial & biochemical technology 5(4), 107-129. Gildberg, A., 1993. Enzymatic processing of marine raw-materials. Process Biochem 28(1):1–15. Himonides, A.T., Taylor, A.K.D., Morris, A.J., 2011. Enzymatic hydrolysis of fish using pilot plant scale systems. Food and Nutrition Sciences 2, 586-593. Kristinsson, H.G., Rasco, B.A., 2002. Fish protein hydrolysates and their potential use in the food industry. Recent Adv Mar Biotechnol 7:157–81 (Seafood safety and human health). Mohr, V., 1977. Fish protein concentrate production by enzymic hydrolysis. In: Adler-Nissen, et al., editors. Proceedings of the symposium A3 on biochemical aspects of new protein food, FEBS federation of European biochemical societies 11th meeting, vol. 44. p. 53–62. Rodriguez, N.R., Diego, S.M., Beltran, S., Jaime, I., Sanz, Rovira, M.T.J., 2012. Supercritical fluid extraction of fish oil from fish by-products: A comparision with other extraction methods. Journal of Food Engineering 109, 238-248. Shahidi, F., Han, X.Q., Synowiecki, J., 1995. Production and characteristics of protein hydrolysates from capelin (Mallotus villosus). Food Chem 53:285– 93. Slizyte, R., Rustad, T., Storro, I., 2005. Enzymatic hydrolysis of cod (Gadus morhua) by-products: Optimization of yield and properties of lipid and protein fractions. Process Biochemistry 40, 3680- 3692. Sovik, S.L., Rustad, T., 2005. Proteolytic activity in by-products from cod species caught at three different fishing grounds. J Agric Food Chem 53:452–8. 142 TẠP CHÍ NGHỀ CÁ SÔNG CỬU LONG - SỐ 5 - THÁNG 6/2015 VIỆN NGHIÊN CỨU NUÔI TRỒNG THỦY SẢN 2 sTUdY on TReaTmenT TRa caTFish bY-PRodUcTs (Pangasianodon hypophthalmus) To PRodUce PePTide. Nguyen Thi Huong Thao1*, Dinh Thi Men1, Nguyen Thi My Thuan1, Vo Dinh Le Tam2 ABSTRACT Tra catfish by-products were collected from fish processing factories immediately after filleting manually. The results showed that the by-products occupy more than 40% of raw material with content of 10% protein and 30% lipid. Treatment of by-products is to remove maximum amount of lipid and inactivate endogenous enzyme so that the material is available for the following enzymatic hydrolysis. The addition of water to the raw material and the most effective lipid extracting method were studied. Ratio of adding water was 1:1 (w:w) give the highest yield of fat removing and pro- tein recovery. The centrifugation before hydrolysis helped to remove more 10% of fat and to reduce amount of emulsion and consequently increase protein concentration in hydrolysate. Keywords: peptide, corolase, inactivate endogenous enzyme, tra catfish by-products. Người phản biện: ThS. Phạm Duy Hải Ngày nhận bài: 29/5/2015 Ngày thông qua phản biện: 10/6/2015 Ngày duyệt đăng: 15/6/2015 1 Center for Fishery Postharvest Technology, Research Institute for Aquaculture No.2 * Email: nthuongthao@yahoo.com 2 Ho Chi Minh City University of Technology

File đính kèm:

khao_sat_nguon_phu_pham_ca_tra_pangasianodon_hypophthalmus_v.pdf

khao_sat_nguon_phu_pham_ca_tra_pangasianodon_hypophthalmus_v.pdf