Giáo trình mô đun Kỹ thuật chung về ô tô và công nghệ sửa chữa

* Mục tiêu:

- Trình bày nhiệm vụ, yêu cầu và cấu tạo của các bộ phận chính trong ô tô

- Giải thích được các các thuật ngữ và thông số kỹ thuật cơ bản của động cơ

- Nhận dạng được chủng loại, các cơ cấu và hệ thống của động cơ và xác định được

ĐCT của pít tông.

- Nhận dạng đúng các bộ phận và các loại ô tô

- Chấp hành đúng quy trình, quy phạm trong nghề công nghệ ô tô.

1. Nhiệm vụ và phân loại ô tô

1.1. Nhiệm vụ.

Ô tô là phương tiện vận tải đường bộ rất linh hoạt và tiện lợi, có tên gọi là Auto

mobil (từ auto gốc Hi Lạp có nghĩa là tự mình; còn từ mobil gốc Latinh có nghĩa

là chuyển động). Nó có tính cơ động cao và phạm vi hoạt động rộng. Do vậy trên thế

giới ô tô hiện đang được dùng để vận chuyển hành khách hoặc hàng hoá phục vụ

cho nhu cầu phát triển kinh tế quốc dân và quốc phòng

1.2. Phân loại

Ôtô hiện nay có rất nhiều loại. Dựa vào một số tiêu chí sau để phân loại ôtô:

1.2.1. Căn cứ vào công dụng.

- Ôtô khách dùng để chở người: ôtô du lịch, ôtô buýt.

- Ôtô chở hàng (ôtô tải): chủ yếu để chở hàng hoá, nó được quy định theo tải

trọng.

- Ôtô chuyên dùng: chuyên chở một loại hàng hoá nhất định như ôtô chở dầu,

xăng, cứu thương, cứu hoả, ôtô dùng trong quân sự.

1.2.2. Căn cứ vào loại nhiên liệu.

- Ôtô chạy xăng: Loại ôtô có động cơ xăng.

- Ôtô chạy dầu diesel: Loại ôtô có động cơ điesel

- Ôtô chạy khí (ga).

- Ôtô chạy bằng điện và một số loại khác đang được nghiên cứu như ôtô tua bin

khí, ôtô chạy bằng hyđrô.

1.2.3. Căn cứ vào số chỗ ngồi, sức chứa và tải trọng.

- Ôtô loại nhỏ: Loại du lịch từ 2 – 5 chỗ ngồi, ôtô khách dưới 20 chỗ ngồi, ôtô tải

có tải trọng nhỏ hơn 2,5 tấn.

- Ôtô loại trung bình: Loại xe du lịch có 7 chỗ ngồi, ôtô khách có 20 – 30 chỗ

ngồi, ôtô tải có trọng tải 2,5 – 5 tấn.

- Ôtô loại lớn: Ôtô khách có hơn 30 chỗ ngồi, ôtô tải có tải trọng lớn hơn 5 tấn.

2. Các bộ phận chính của ô tô

2.1. Động cơ.

2.1.1. Nhiệm vụ:9

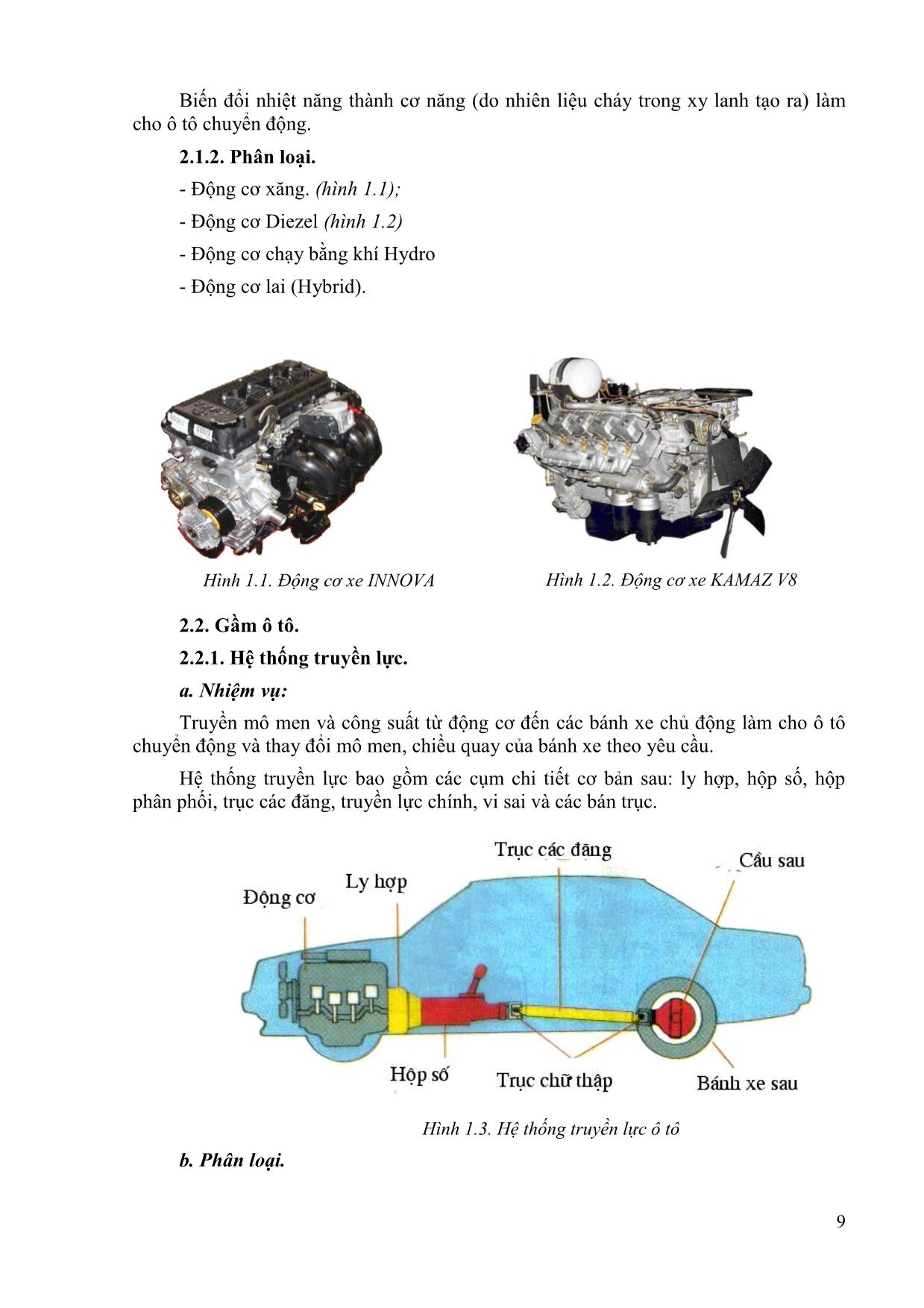

Biến đổi nhiệt năng thành cơ năng (do nhiên liệu cháy trong xy lanh tạo ra) làm

cho ô tô chuyển động.

2.1.2. Phân loại.

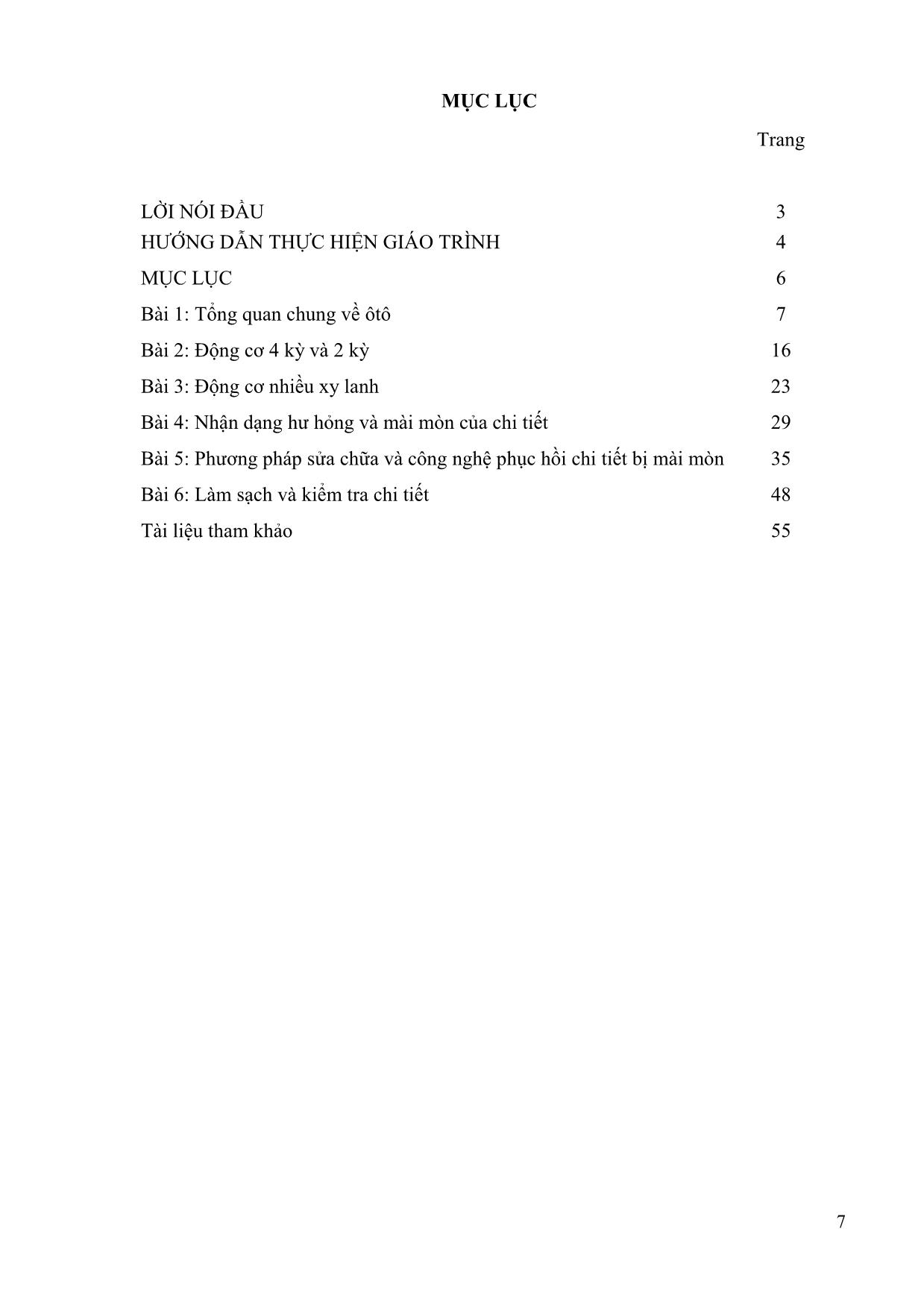

- Động cơ xăng. (hình 1.1);

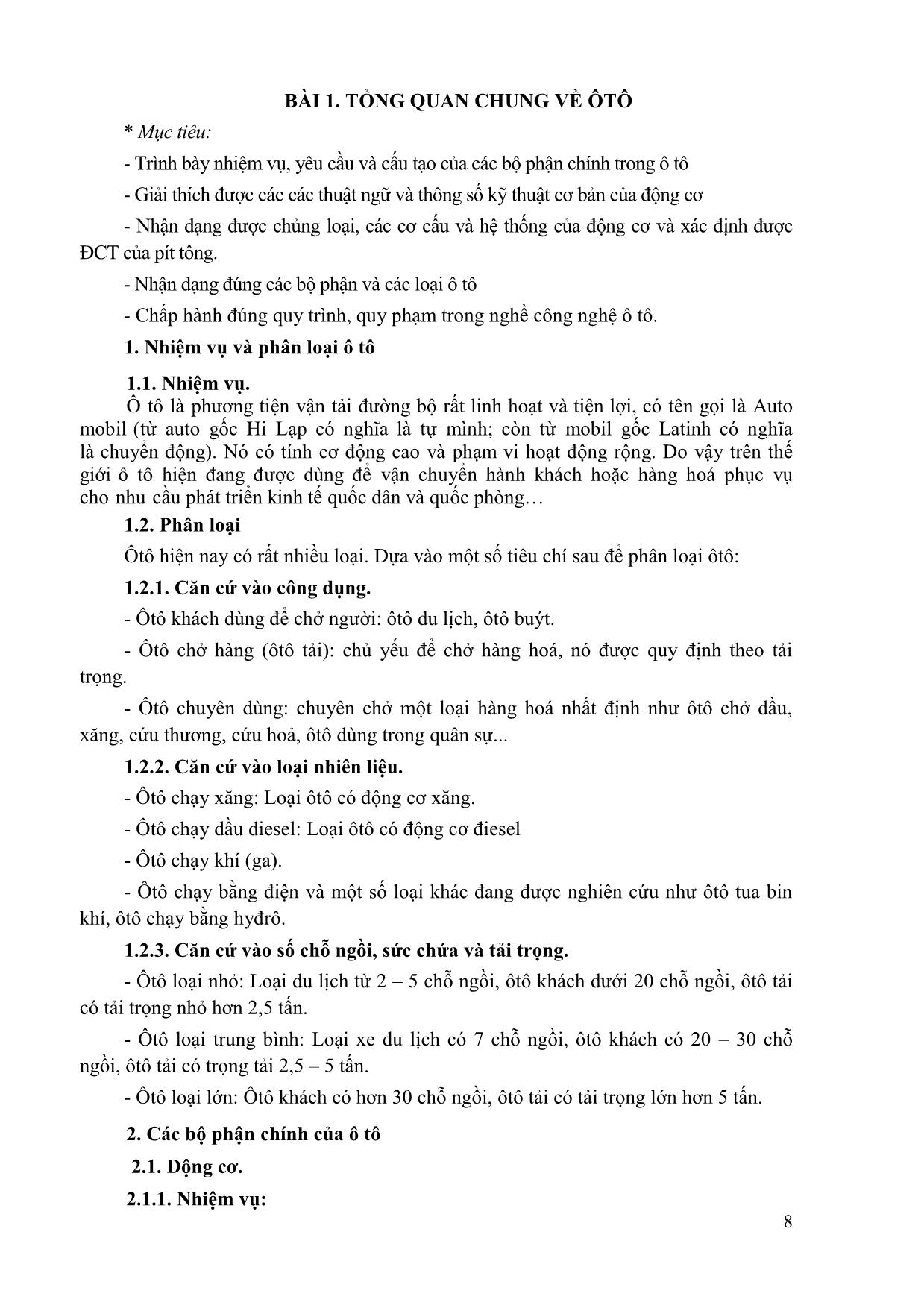

- Động cơ Diezel (hình 1.2)

- Động cơ chạy bằng khí Hydro

- Động cơ lai (Hybrid)

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

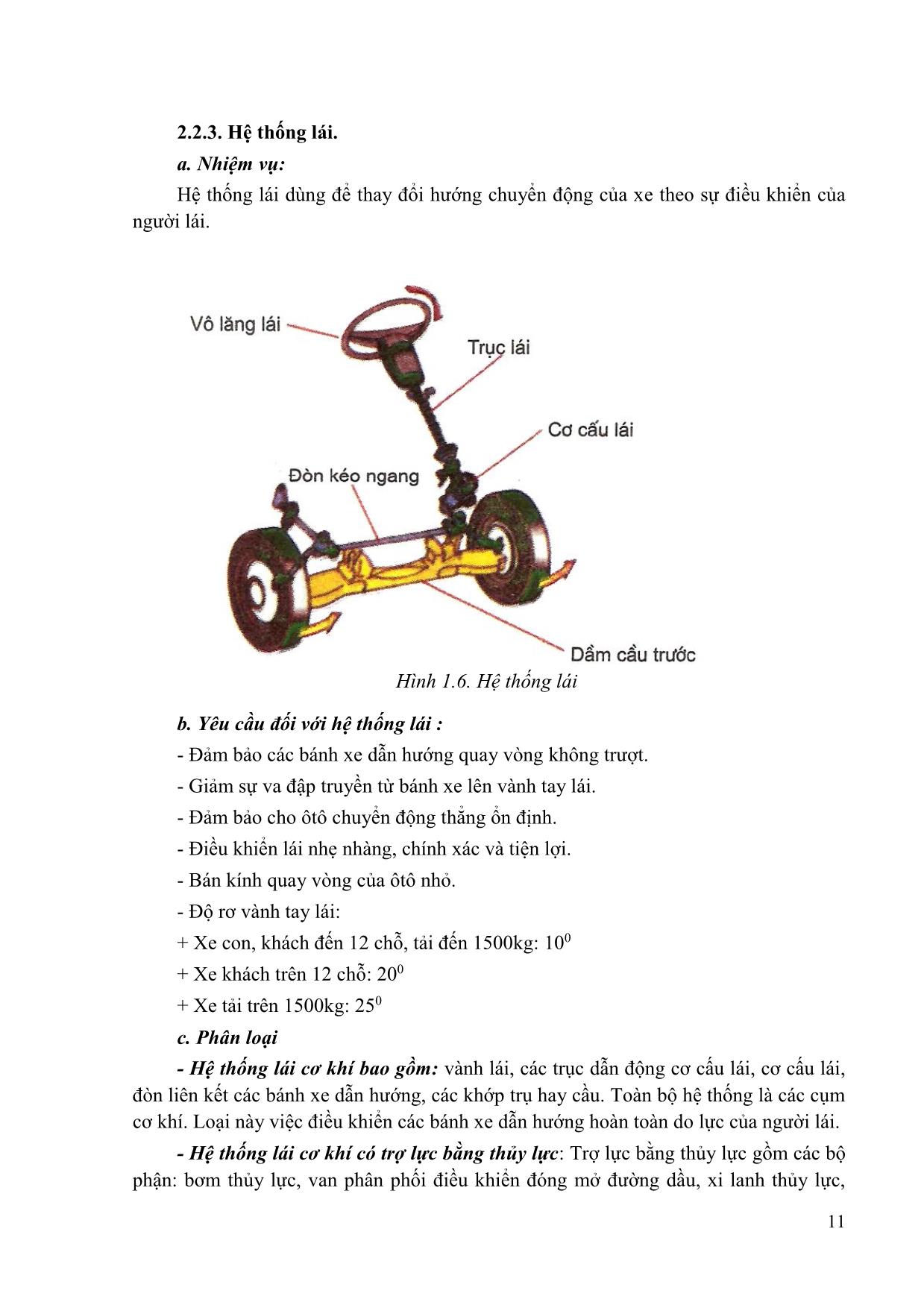

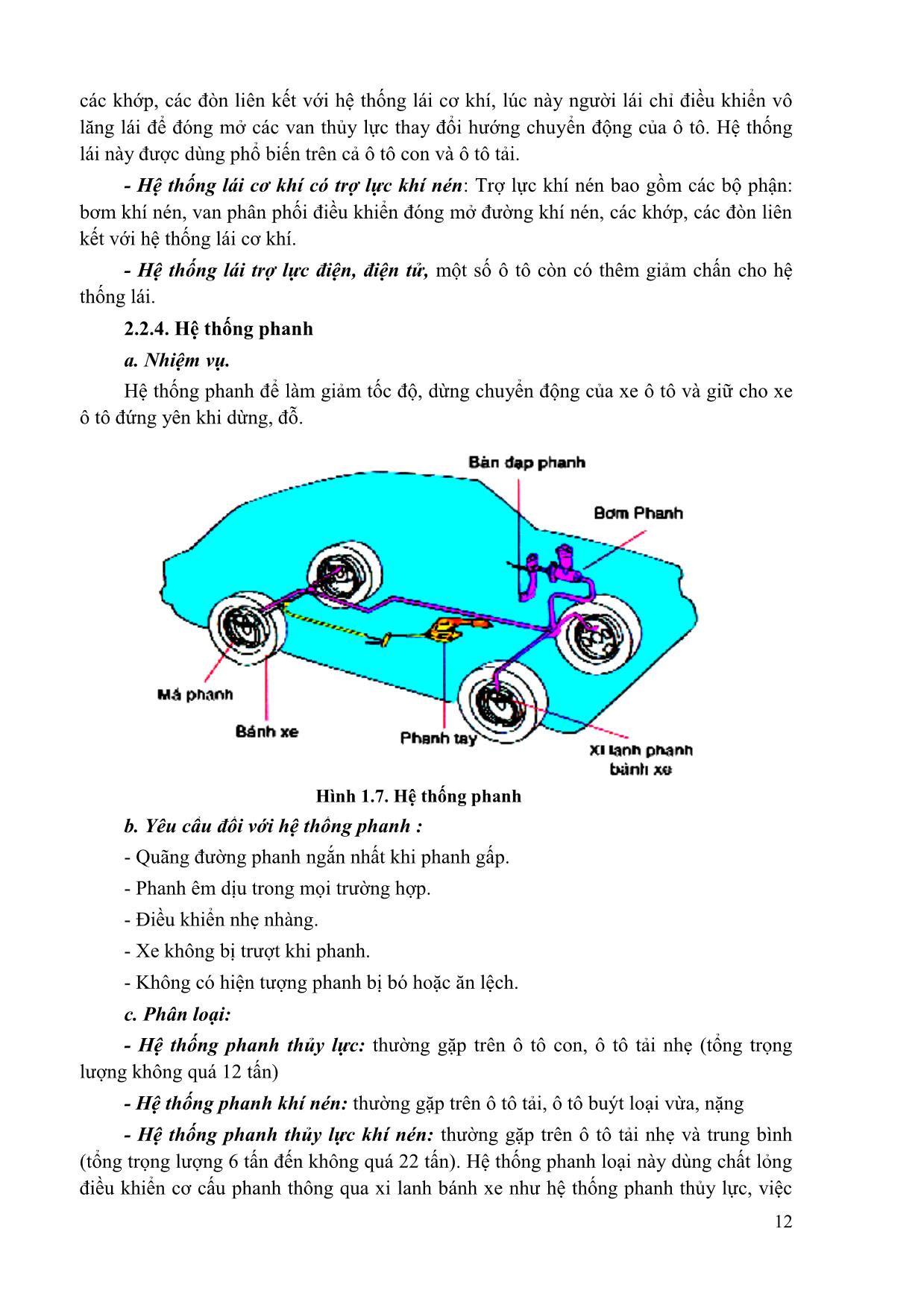

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình mô đun Kỹ thuật chung về ô tô và công nghệ sửa chữa

c ds: - Kích thước sửa chữa lần thứ nhất: ds1 = dH - 2(δ1 + ∆) (1) - Tính δ1 theo kinh nghiệm: δ1 = ρ (dH - d1) =ρδ (2) Trong đó: δ-hao mòn tổng cộng d1-kích thước trước sửa chữa ρ-hệ số phân bố lượng mòn ρ = 0,5 ÷1 (mỗi loại chi tiết có ρ riêng, được xác định bằng phương pháp thống kê) Từ (1) => ds1 = dH - 2(ρδ + ∆) (3) Ta đặt 2(ρδ + ∆) = γ => ds1 = dH - γ (γ- Lượng kích thước thay đổi sau mỗi lần sửa chữa) Ta suy ra: - Kích thước sửa chữa lần thứ nhất: ds 1 = dH - γ - Kích thước sửa chữa lần thứ hai: ds 2 = ds1 - γ = dH - 2γ - Kích thước sửa chữa lần thứ ba: ds 3 = ds2 - γ = dH - 3γ - Kích thước sửa chữa lần thứ n d sn = dH - nγ b. b. Tính kích thước sửa chữa của trục lỗ Ds1: Kích thước sửa chữa lần thứ nhất: Ds1 = DH + 2(δ1 + ∆) (4) Tính δ1 theo kinh nghiệm: δ1 = ρ(D1 - DH) =ρδ (5) Trong đó: δ-hao mòn tổng cộng ρ-hệ số phân bố lượng mòn 0,5 ÷1. (mỗi loại chi tiết có ρ riêng, 47 được xác định bằng phương pháp thống kê) Từ (4) => Ds1 =DH + 2(δ1 + ∆) (6) ta đặt 2(δ1 + ∆) = γ => Ds1 = DH + γ (γ- Lượng kích thước thay đổi sau mỗi lần sửa chữa) Ta suy ra: - Kích thước sửa chữa lần thứ nhất: Ds 1 = DH + γ - Kích thước sửa chữa lần thứ hai: Ds 2 = Ds1 + γ = DH - 2γ - Kích thước sửa chữa lần thứ ba: Ds 3 = Ds2 + γ = DH - 3γ - Kích thước sửa chữa lần thứ n Dsn = DH + nγ c. Kích thước sửa chữa phụ thuộc vào: - Chiều sâu lớp thấm tôi - Độ bền của chi tiết - Kết cấu và bố trí chung của chi tiết và cụm máy Ví dụ: + Đối với xi lanh, séc măng, piston: n = 4, γ = 0,5mm. + Đối với trục khuỷu, bạc lót: n = 6÷7, γ = 0,25mm. 4. THAM QUAN CÁC CƠ SỞ SỬA CHỮA ÔTÔ. Tham quan các cơ sở sửa chữa ôtô, quan sát và nhận biết các phương pháp, công nghệ phục hồi, sửa chữa chi tiết trong công nghệ sửa chữa ôtô. CÂU HỎI ÔN TẬP Câu 1: Trình bày khái về bảo dưỡng và sửa chữa ôtô? Câu 2: Trình bày phương pháp gia công theo kích thước sửa chữa? Câu 3: Trình bày phương pháp sửa chữa tăng thêm chi tiết? Câu 4: Trình bày phương pháp sửa chữa kích thước (cốt sửa chữa)? Câu 5: Trình bày khái niệm và các phương pháp của công nghệ gia công áp lực? Câu 6: Trình bày các phương pháp của công nghệ gia công nguội? Câu 7: Kể tên các phương pháp trong công nghệ gia công cơ khí? Trình bày phương pháp hàn phục hồi chi tiết? 48 BÀI 6: LÀM SẠCH VÀ KIỂM TRA CHI TIẾT * Mục tiêu: - Trình bày mục đích, yêu cầu và các bước khi tiến hành làm sạch và kiểm tra chi tiết - Thực hiện quy trình kiểm tra chi tiết điển hình - Chấp hành đúng quy trình, quy phạm trong nghề công nghệ ô tô. 1.KHÁI NIỆM VỀ CÁC PHƯƠNG PHÁP LÀM SẠCH CHI TIẾT. Qua một thời gian sử dụng, các chi tiết của động cơ sẽ bị phủ một lớp dầu, mỡ và các chất bẩn. Những chất bẩn này phải được tẩy rửa làm sạch trước khi tháo, kiểm tra và sửa chữa. Nhằm đảm bảo vệ sinh công nghiệp chỗ làm việc, nâng cao năng suất và chất lượng quá trình sửa chữa. Chất lượng công việc tẩy rửa ảnh hưởng trực tiếp tới chất lượng quá trình kiểm tra, phân loại và gia công cơ khí sửa chữa chi tiết cũng như quá trình làm việc bình thường của động cơ sau quá trình sửa chữa. 1.1. Phương pháp làm sạch cặn nước. 1.1.1. Khái niệm. Sau một thời gian làm việc cặn bẩn thường bám và lắng đọng trong đường ống, các khoang của hệ thống làm mát đó là các hợp chất CaCO3, MgCO3, thạch cao, CaSiO3 để khử các cặn bẩn thường dùng kiềm, việc khử cặn bẩn thường tiến hành ở các buồng riêng có bơm ly tâm tạo ra áp lực và con lăn để di chuyển. 1.1.2. Làm sạch két nước: Có thể dùng dung dịch NaOH (3 - 5%) ở nhiệt độ 50- 600C, thời gian rửa 30 phút, hay dung dịch HCl (5 - 8%) thời gian rửa 15 - 20 phút ở nhiệt độ thường sau đó rửa lại bằng nước nóng với loại dung dịch NaOH hay bằng dung dịch NaNO3 (15%) với loại dung dịch 2HCl. Với các đường ống bằng kim loại thì dùng NaPO4 (3 - 5 gam trong 1m3 nước), nhiệt độ 15 - 160C, thời gian 30 - 40 phút sau đó rửa lại bằng nước lạnh. Các đường ống bằng nhôm thường dùng bằng 1 trong 2 loại dung dịch như sau: - Dung dịch 1: + H3PO4 = 100 gam + CrO3 = 50 gam/lít nước + Nhiệt độ dung dịch 300C + Thời gian 35- 60 phút - Dung dịch 2: + A xít lác tích = 6% + Nhiệt độ 30- 400C + Thời gian 2 giờ Sau đó rửa lại trong dung dịch Na2Cr2O7 = 0,5 – 1% và thổi sạch bằng khí nén. 1.2. Phương pháp làm sạch cặn dầu. 49 Dầu mỡ là cặn bẩn phổ biến bám trên bề mặt chi tiết gồm 2 loại: Dầu mỡ hữu cơ và dầu mỡ khoáng chất. 1.2.1. Tẩy rửa dầu mỡ hữu cơ: - Dùng dung dịch kiềm và cho thêm chất tạo nhũ tương (keo nước, thuỷ tinh) dưới tác dụng của dung dịch kiềm nóng làm cho màng dầu bị đứt ra tạo thành giọt bám trên bề mặt chi tiết, các chất tạo nhũ tương sẽ tạo lực hút lớn hơn lực bám của dầu mỡ sẽ hút chúng ra khỏi bề mặt chi tiết đó vào dung dịch rửa sạch. Bảng thành phần cơ bản trong dung dịch rửa gốc kiềm: Thành phần Chi tiết bằng kim loại đen Chi tiết bằng nhôm dung dịch Loại 1g/lít nước Loại 2g/lít nước Loại 1g/lít nước Loại 2g/lít Na2CO3 1 2 1 nước2 Na3PO 4 2 2 2 Na2SiO3 3 Na2Cr2O7 0,7 0,5 - 0,7 0,7 Trong đó: + Na2Cr2O7 giữ cho chi tiết khỏi bị ăn mòn + Na3PO4 làm tăng quá trình tẩy rửa + Nhiệt độ dung dịch 60 – 800C + Áp suất phun P = 4 kG/cm2 + Tốc độ di chuyển của chi tiết = 0,4 – 0,5 m/phút + Sau đó rửa chi tiết bằng nước nóng qua vòi phun - Trong các nhà máy sửa chữa lớn để tẩy rửa dầu mỡ cho chi tiết có thể dùng 3 loại dung dịch rửa đặc biệt: + Dung dịch có chất xúc tác dầu hoả là sản phẩm của dầu mỡ khi tinh chế bằng H2SO4. + Dung dịch rửa hỗn hợp có tính tẩy rửa cao là dầu khoáng chất (8%), H2SO4 (1%), dầu Sunfat hoá (40%), H2O (51%). + Dung dịch nhũ tương: Na2CO3 15%, OΠ7 (hoặc OΠ -10) 5% phần còn lại là 0 H2O, nhiệt độ dung dịch 75- 80 C với dung dịch này sau khi rửa không cần tráng lại. - Có thể dùng xăng, dầu điêsel để tẩy rửa dầu mỡ cho chi tiết, với chi tiết có độ chính xác cao có thể dùng thiết bị rửa siêu âm lan truyền qua chất lỏng tạo ra va đập thuỷ lực sẽ làm giảm lực hút phân tử giữa màng dầu, mỡ với kim loại và màng dầu, mỡ bị long đứt, chất lỏng dùng trong siêu âm là dầu hoả, dầu điesel. 1.3. Phương pháp làm sạch muội than. Sau một thời gian làm việc, trên bề mặt một số chi tiết của động cơ như xupáp, buồng cháy, pít tông thường đọng lại những sản vật cháy không hết của dầu bôi trơn, nhiên liệu là muội than bám rất chắc trên bề mặt chi tiết. 1.3.1. Phương pháp làm sạch: 50 - Gia công hoá học, điện hoá học, cơ học và gia công trong chất lỏng có bột mài, phổ biến nhất là phương pháp cơ học và hoá học. - Khử bằng phương pháp hoá học là ngâm chi tiết trong dung dịch kiềm. + Nhiệt độ dung dịch: t0 = 90 – 950C + Thời gian: t = 3 - 4 giờ + Trong dung dịch kiềm, muội than bị mềm ra nên chỉ cần bàn chải sắt vệ sinh sạch sau đó chi tiết rửa lại trong dung dịch có thành phần: Na2CO3 = 0,2%; Na2CrO7 = 0,1%; Na2SiO3 = 0,2%; Còn lại là nước. - Để khử muội than cho chi tiết nhỏ thường dùng phương pháp cơ học dùng khí nén có áp suất P = 4 - 5 kG/cm3 ở nhiệt độ 620C đem theo nước và mảnh vụn hạt kim loại mềm (nghiền nhỏ) đập vào chi tiết làm bay muội than. Bảng dung dịch tẩy rửa Thành phần dung dịch Chi tiết bằng hợp Chi tiết bằng kim nhôm (g/l) gang(g/l) Na2CO3 10 35 NaOH 25 Na2SiO3 10 1,5 Na2CrO7 1 Xà phòng 10 24 2. Khái niệm về các phương pháp kiểm tra chi tiết. 2.1. Mục đích. Kiểm tra chi tiết là để xác định tình trạng kỹ thuật của các chi tiết, cụm chi tiết làm cơ sở cho việc phân loại để lập biện pháp sửa chữa. 2.2. Phân loại. - Các chi tiết dùng lại được không phải sửa chữa: Đây là các chi tiết đã bị mài mòn hoặc làm giảm các yêu cầu kỹ thuật nhưng vẫn còn nằm trong giới hạn cho phép sử dụng. - Các chi tiết cần phải phục hồi, sửa chữa: Đây là các chi tiết đã bị mài mòn hoặc làm giảm các yêu cầu kỹ thuật quá giới hạn cho phép nhưng vẫn còn đủ điều kiện để sửa chữa khôi phục lại khả năng làm việc theo các tiêu chuẩn kỹ thuật (Trục khủy bị mòn côn, mòn méo, khe hở với bạc lót vượt quá tiêu chuẩn cho phép, ta mài trục đến kích thước theo tiêu chuẩn của nhà chế tạo sau đó thay bạc lót mới theo cốt). - Các chi tiết hỏng cần phải loại bỏ: Là các chi tiết đã bị mài mòn hoặc giảm các yêu cầu kỹ thuật quá giới hạn cho phép không còn đủ điều kiện để sửa chữa phục hồi lại khả năng làm việc theo các tiêu chuẩn kỹ thuật. 2.3. Các bước kiểm tra trong sửa chữa 2.3.1. Kiểm tra trước khi sửa chữa: Nhằm mục đích phân loại các chi tiết để lập 51 phương án sửa chữa. 2.3.2. Kiểm tra trong quá trình sửa chữa - Kiểm tra trước khi lắp: Nhằm mục đích sắp xếp và xem xét toàn bộ các chi tiết còn dùng lại được, chi tiết đã sửa chữa xong và các chi tiết thay thế mới về số lượng, chất lượng. - Kiểm tra sau khi lắp: Để xác định chất lượng lắp ghép và phát hiện những sai sót ttrong quá trình lắp ghép để có biện pháp khắc phục kịp thời. - Kiểm tra sau khi sửa chữa: Nhằm mục đích đánh giá một cách tổng hợp chất lượng sửa chữa các chi tiết, các cụm chi tiết và toàn bộ xe máy. 2.4. Các phương pháp kiểm tra. 2.4.1. Kiểm tra bằng trực giác. Kiểm tra phát hiện vết nứt, khuyết tật bên trong chi tiết. - Dùng mắt thường kiểm tra vết nứt. - Dựa vào kinh nghiệm của người thợ. Dùng búa gõ nhẹ vào chi tiết kết hợp với tai nghe tiếng kêu để kiểm tra. 2.4.2. Kiểm tra bằng phương pháp đo. Ta sử dụng các dụng cụ đo để kiểm tra như: Thước cặp, panme, thước thẳng, căn lá, bàn máp, đồng hồ so, dưỡng mẫu. a. Kiểm tra độ cong vênh, độ không phẳng của bề mặt chi tiết. Dùng bàn phẳng, thước thẳng, căn lá để kiểm tra. Độ vênh không phẳng của bề mặt chi tiết được xác định bằng khe hở giữa chi tiết với dụng cụ đo. b. Kiểm tra độ ô van (độ mòn méo). Dùng thước cặp, panme kiểm tra. Kết quả được xác định bằng hiệu số giữa hai đường kính vuông góc trên cùng một tiết diện. Hình 6.1: Kiểm tra độ ô van của chi tiết trục c. Kiểm tra độ côn. Dùng thước cặp, panme kiểm tra. Kết quả được xác định bằng hiệu số giữa hai đường kính trên cùng một đường sinh tại hai tiết diện ở hai đầu chi tiết cần kiểm tra. 52 Hình 6.2: Kiểm tra độ côn của chi tiết trục. Hình 6.3: Kiểm tra độ cong trục khuỷu động cơ d. Kiểm tra diện tích tiếp xúc mặt phẳng. Dùng bàn phẳng chuẩn, bột màu để kiểm tra. Bôi bột màu lên bàn phẳng chuẩn, di mặt phẳng cần kiểm tra lên mặt phẳng, bột màu dính lên mặt phẳng cần kiểm tra chính là diện tích tiếp xúc. 2.4.3. Kiểm tra bằng phương pháp vật lý. a. Phương pháp kiểm tra bằng thủy lực, áp lực khí: Được áp dụng kiểm tra các chi tiết mỏng, rộng dạng thùng nhiên liệu, két làm mát nước, dầu; thân máy và đường ống dẫn, có thể dùng chất lỏng hoặc khí có áp lực lớn tùy theo yêu cầu để kiểm tra . b. Phương pháp kiểm tra bằng từ trường: Đầu tiên nhiễm từ cho chi tiết, khi đường sức từ trường đi qua vết nứt thì đường sức từ trường biến dạng thay đổi hướng và cường độ tại nơi có vết nứt sẽ xuất hiện một từ cực, nếu dùng mạt sắt Fe2O3 trộn với dầu hỏa theo tỷ lệ 1/30 rắc lên chi tiết. Do tác dụng của từ cực các mạt sắt sẽ sắp xếp xung quanh vết nứt ta sẽ xác định đựơc vết nứt. c. Phương pháp kiểm tra bằng quang tuyến (huỳnh quang): Lợi dụng tính chất phát sáng của một số chất khi chiếu tia tử ngoại vào để kiểm tra như sau: Những bề mặt chi tiết đã được rửa sạch vào dung dịch phản quang gồm chất phát sáng vàng xanh Psơluaxenxin 5% và ngâm từ 5- 10 phút sau đó rửa bằng nước có áp suất P = 3 kG/cm2, thổi sạch bằng khí nén, dùng bột hút ẩm hút khô bề mặt chi tiết, đặt chi tiết vào máy kiểm tra, chi tiết được chiếu một chùm tia tử ngoại và dung dịch phát quang còn lại trong vết nứt sẽ phát sáng căn cứ vào đó ta xác định được vết nứt. 53 d. Phương pháp kiểm tra bằng siêu âm: Lợi dụng tính chất của sóng siêu âm tần số khoảng 20.000 Hz khi đi qua bề mặt tiếp giáp vết nứt của chi tiết sẽ bị phản hồi phản xạ báo lại lên đồng hồ nhờ đó ta xác định được vết nứt. e. Phương pháp kiểm tra bằng xung: Là sóng siêu âm dạng ngắn 0,5- 10 mecrô giây khoảng cách giữa các xung khoảng 1- 5 mecrô giây, khi sóng gặp vật cản phản hồi vào bộ phận nhận xung đưa vào bộ khuyếch đại và sang bộ phận chỉ thị và kiểm tra được vết nứt trong lòng chi tiết. 2.4.4. Kiểm tra bằng phương pháp hoá học. a. Dùng dầu hỏa, bột màu Làm ướt bề mặt chi tiết kiểm tra bằng dầu hỏa để từ 1- 2 phút rồi lau khô, phủ bột màu lên, dầu hỏa sót lại trong vết nứt sẽ thấm ra làm ướt bột màu sẽ xác định được giới hạn vết nứt. b. Phương pháp dùng sơn: Dựa vào khả năng khuyếch tán màu sắc của sơn để kiểm tra, dùng sơn đỏ quét lên chi tiết cần kiểm tra để từ 5 - 10 phút sau đó lau sạch rồi quét lên chi tiết một lớp sơn trắng, sơn đỏ còn lại trong vết nứt sẽ khuếch tán ra sơn trắng do vậy mà xác định được vết nứt. 2.4.5. Kiểm tra bằng các phương pháp khác. - Dùng dòng điện xoáy xác định vết nứt, dựa trên đặc tính của dòng điện khi đi qua vết nứt sẽ nhỏ đi tại đó dòng điện trở lớn dùng dòng điện xoáy cao tần, nhờ bộ chuyển đổi gắn trên mặt chi tiết cần kiểm tra, khi có dòng đi qua cuộn dây bộ chuyển đổi nó cảm ứng sang chi tiết một dòng điện cao tần, dựa vào sự chênh lệch tổn thất qua các vị trí ta sẽ kiểm tra được vết nứt. - Dùng các tia Rơn ghen, tia anfa, tia gramma để kiểm tra vết nứt của các chi tiết. 3. THAM QUAN TẠI CƠ SỞ SỬA CHỮA ÔTÔ. Tham quan tại cơ sở sửa chữa ôtô, giúp cho học sinh nhận biết thực tế về các phương pháp làm sạch và kiểm tra chi tiết 3.1. Quan sát và đưa ra nhận xét về các phương pháp làm sạch chi tiết. - Quan sát đưa ra nhận xét phương pháp làm sạch cặn nước - Quan sát đưa ra nhận xét phương pháp làm sạch cặn dầu - Quan sát đưa ra nhận xét phương pháp làm sạch muội than 3.2. Quan sát và thực hiện thử nghiệm về phương pháp kiểm tra chi tiết. - Thực hiện thử nghiệm kiểm tra bằng trực giác. - Thực hiện thử nghiệm kiểm tra bằng phương pháp đo - Thực hiện thử nghiệm kiểm tra bằng phương pháp vật lý - Thực hiện thử nghiệm kiểm tra bằng phương pháp hoá học 54 CÂU HỎI ÔN TẬP Câu 1: Tại sao cần phải làm sạch chi tiết? Kiểm tra chi tiết nhằm mục đích gì? Câu 2: Hãy trình bày phương pháp làm sạch cặn nước? Câu 3: Hãy trình bày các phương pháp kiểm tra chi tiết bằng phương pháp đo? Câu 4: Hãy trình bày các phương pháp kiểm tra chi tiết bằng phương pháp vật lý? 55 TÀI LIỆU THAM KHẢO 1. Nguyễn Quốc Việt - Động cơ đốt trong và máy kéo nông nghiệp - Tập1,2,3- NXB HN-2005 2. Nguyễn Tất Tiến, Đỗ Xuân Kính - Giáo trình kỹ thuật sửa chữa ô tô, máy nổ- NXB Giáo dục-2009 3. Phạm Minh Tuấn-Động cơ đốt trong-NXB KH&KT-2006 4. Trịnh Văn Đạt, Ninh Văn Hoàn, Lê Minh Miện - “Cấu tạo và sửa chữa động cơ ô tô - xe máy”- NXB Lao động - Xã hội-2007 56

File đính kèm:

giao_trinh_mo_dun_ky_thuat_chung_ve_o_to_va_cong_nghe_sua_ch.pdf

giao_trinh_mo_dun_ky_thuat_chung_ve_o_to_va_cong_nghe_sua_ch.pdf