Nghiên cứu thiết kế và chế tạo hệ đo khí Hydro trong dầu máy biến áp lực

Bài báo nghiên cứu về hệ đo khí hydro hòa tan trong dầu máy biến áp. Hệ thống bao gồm một buồng

kín chứa dầu máy biến áp (MBA) có thể điều khiển được nhiệt độ thông qua bộ gia nhiệt. Hệ thống khuấy và

đo áp suất khí trong bình giúp dễ dàng điều khiển lưu lượng khí hòa vào dầu MBA. Trong nghiên cứu này,

nhóm tác giả đã lựa chọn phương pháp phân áp để đo giá trị điện trở cảm biến hydro thay đổi từ vài trăm

kΩ đến 1 MΩ. Bộ vi xử lý STM32 được lựa chọn để thu thập, tính toán xử lý thông tin đo và truyền dữ liệu

lên máy tính thông qua cổng RS232. Kết quả thực nghiệm chỉ ra rằng hệ thống hoạt động ổn định. Qua đó

giúp việc đo, thử nghiệm các cảm biến đo nồng độ khí H2 trong dầu MBA được dễ dàng hơn vì môi trường

thử nghiệm trực tiếp trong MBA thực tế là rất khó khăn.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Nghiên cứu thiết kế và chế tạo hệ đo khí Hydro trong dầu máy biến áp lực

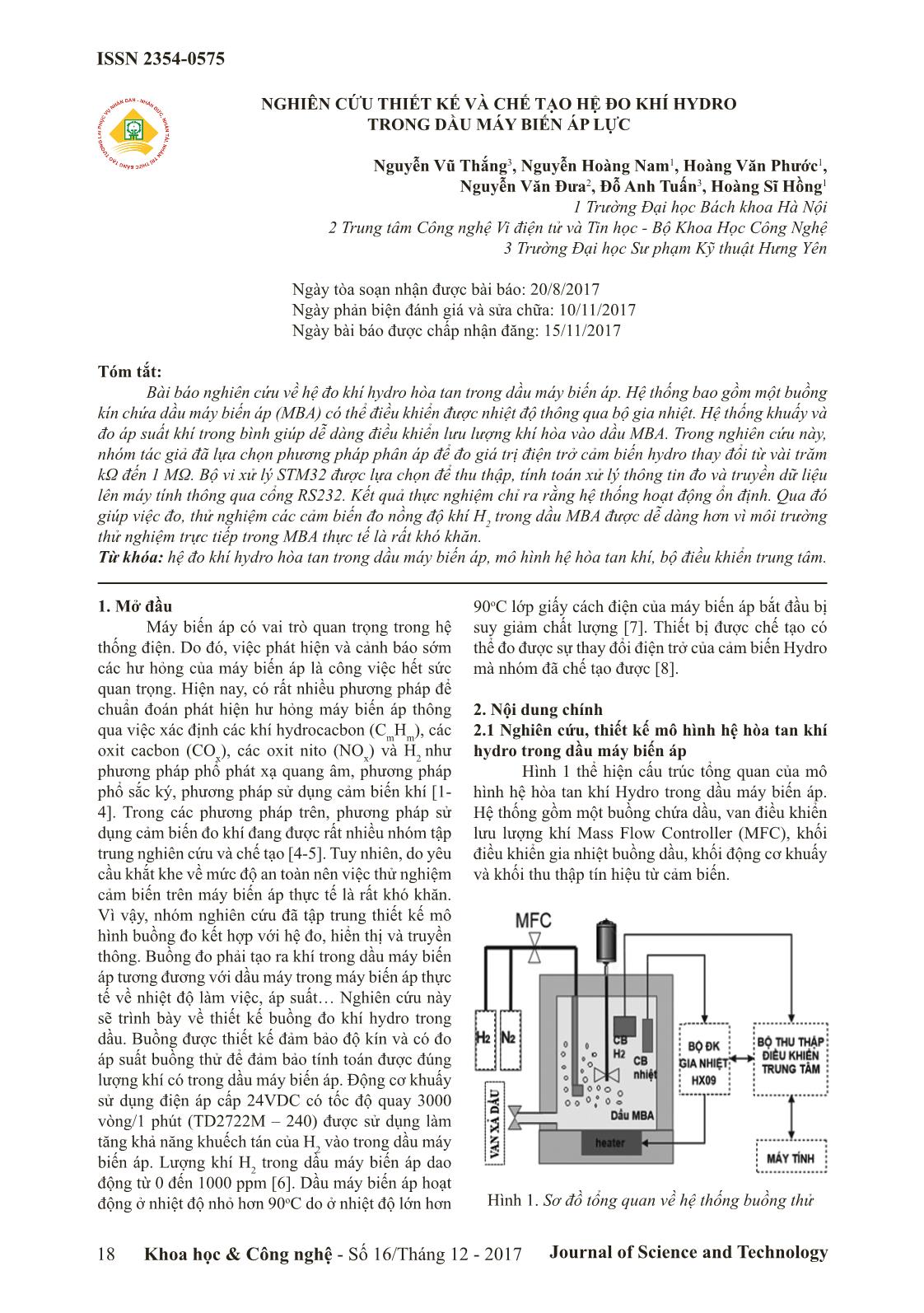

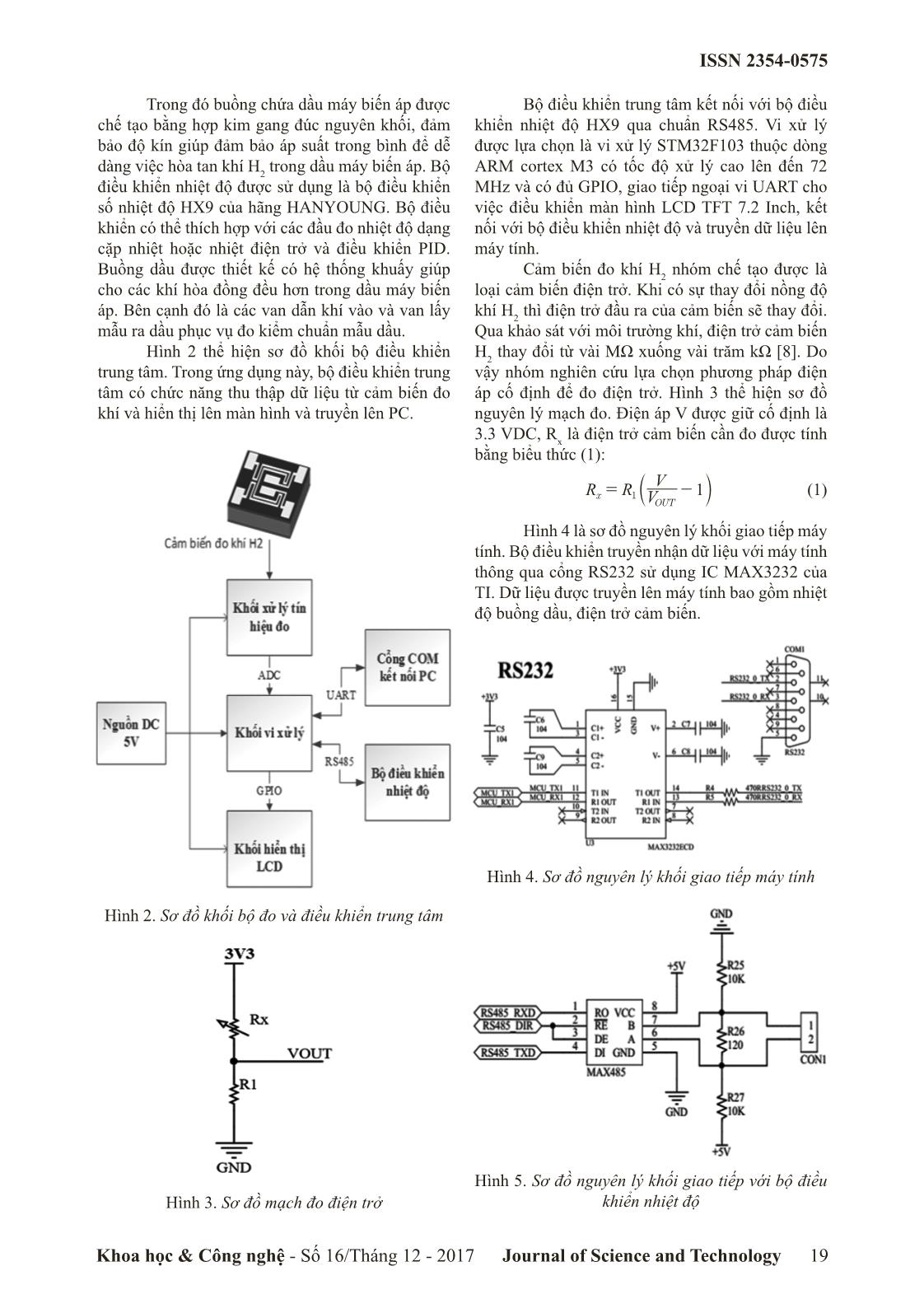

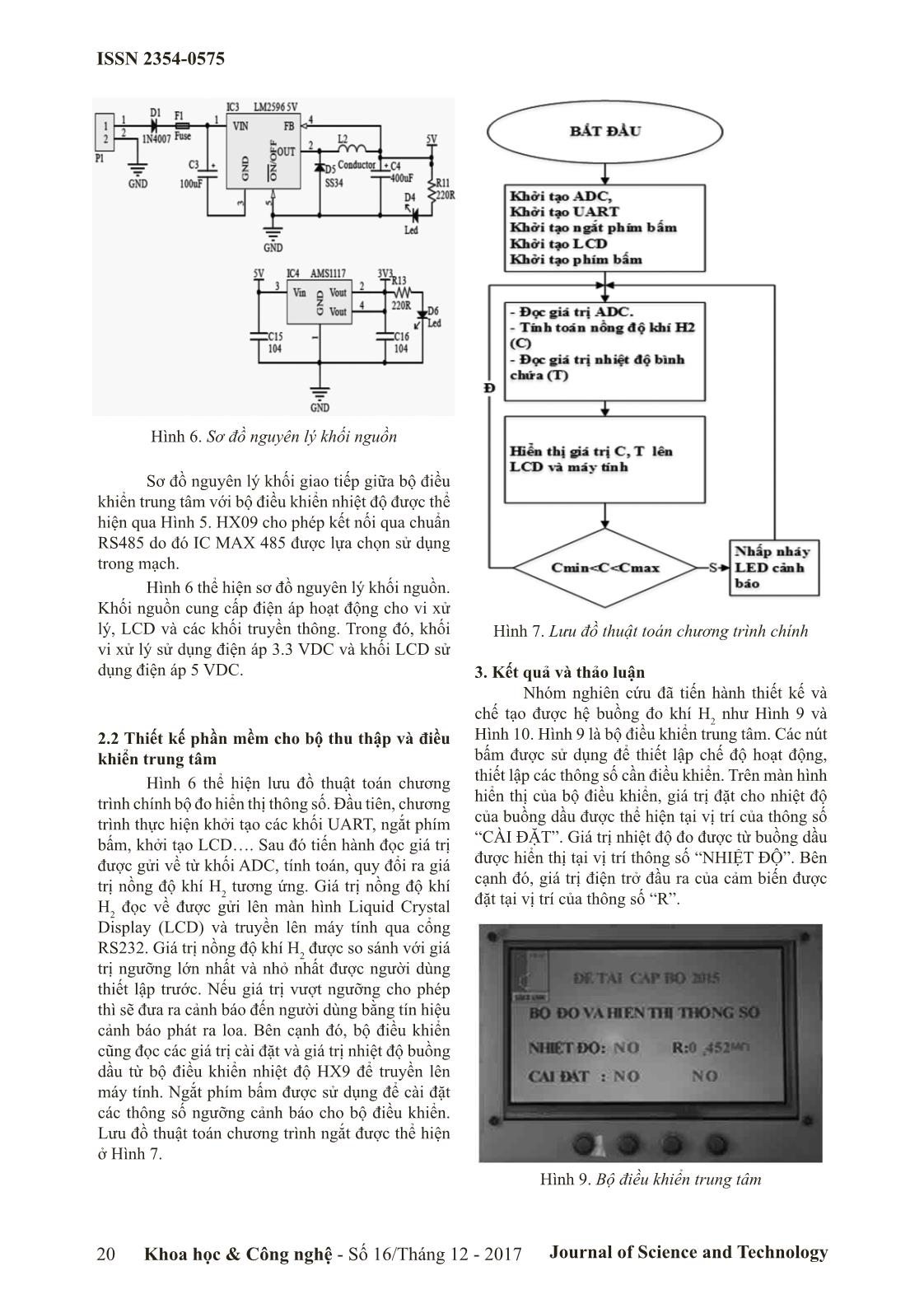

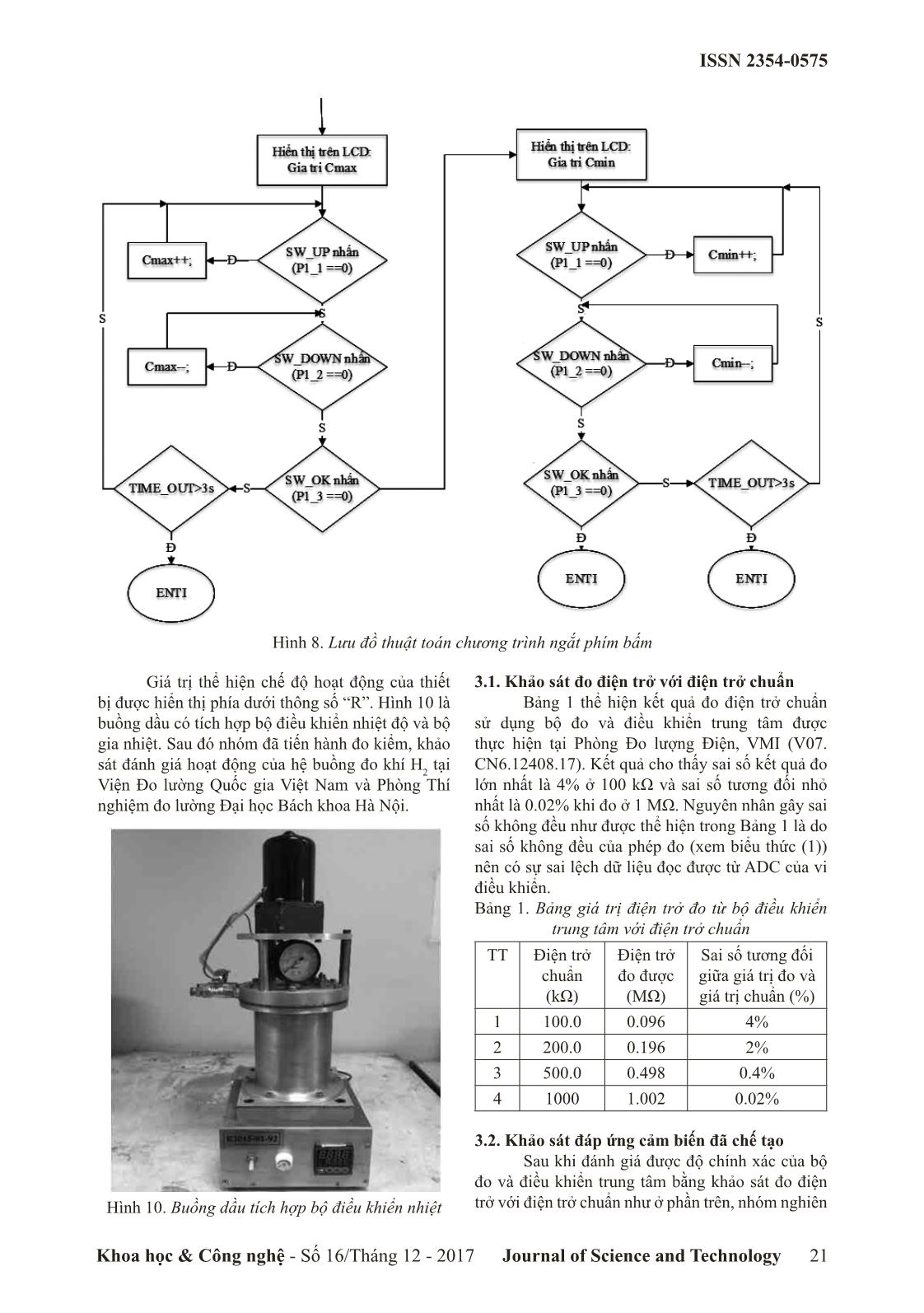

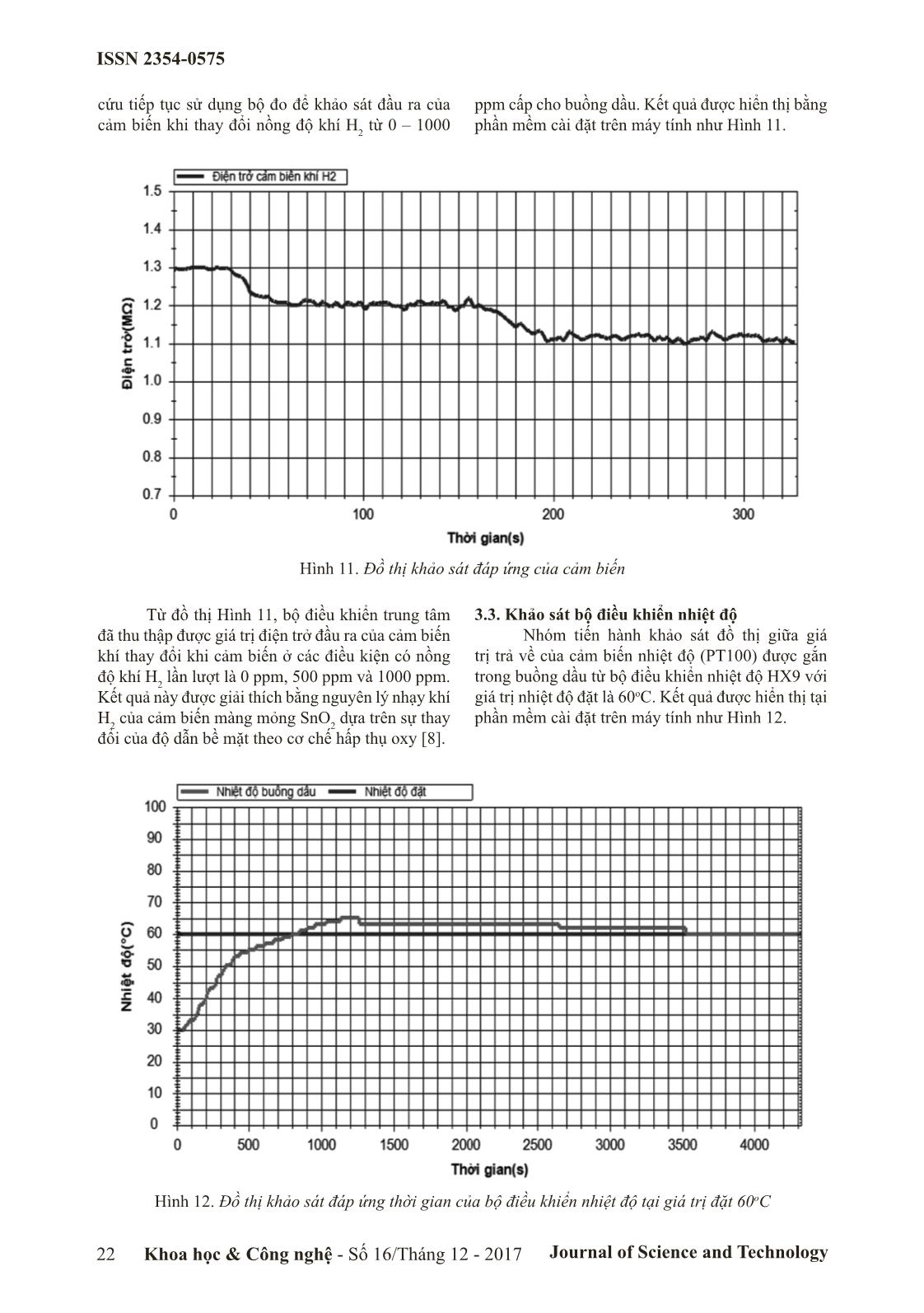

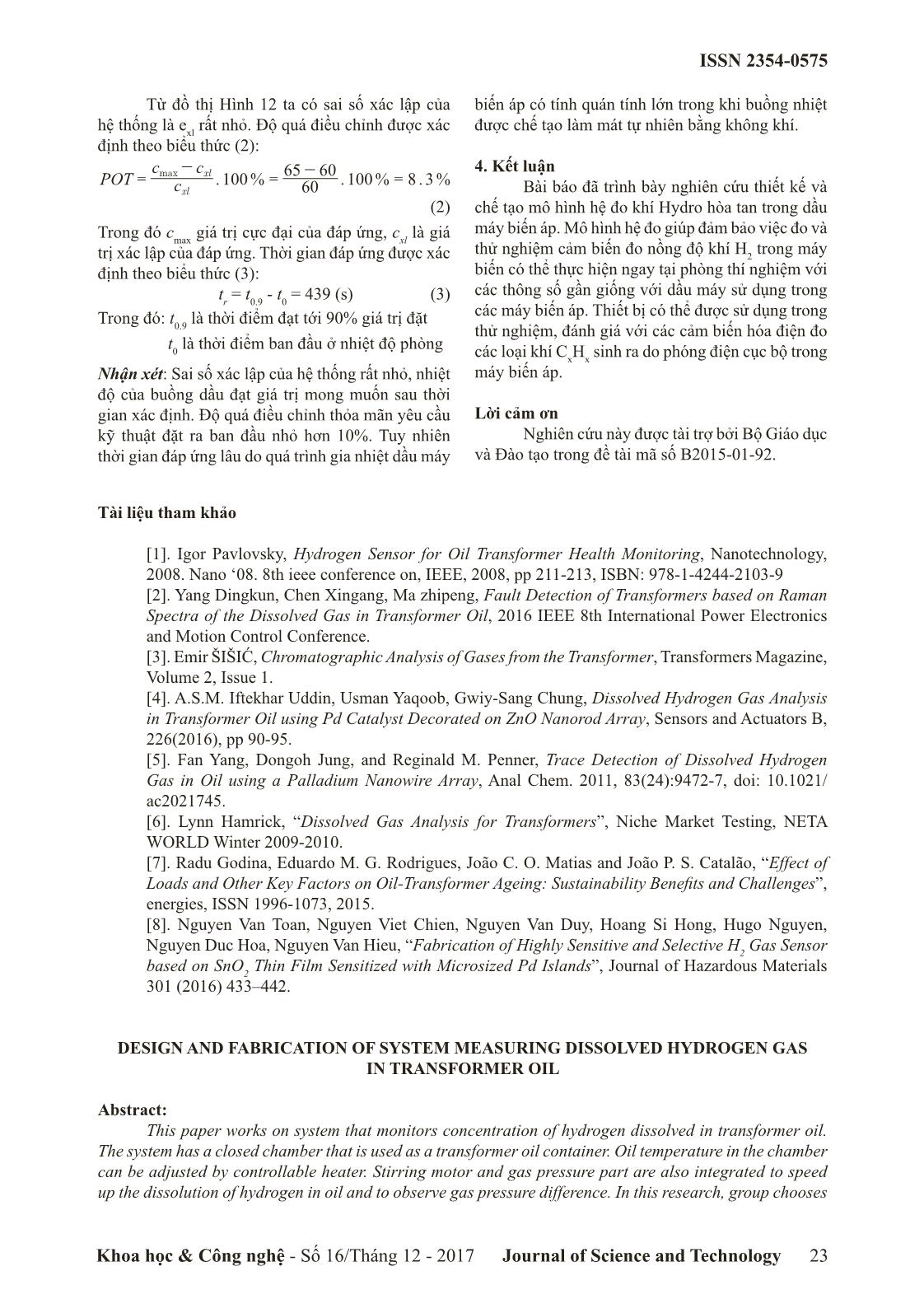

hnology18 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 NGHIÊN CỨU THIẾT KẾ VÀ CHẾ TẠO HỆ ĐO KHÍ HYDRO TRONG DẦU MÁY BIẾN ÁP LỰC Nguyễn Vũ Thắng3, Nguyễn Hoàng Nam1, Hoàng Văn Phước1, Nguyễn Văn Đưa2, Đỗ Anh Tuấn3, Hoàng Sĩ Hồng1 1 Trường Đại học Bách khoa Hà Nội 2 Trung tâm Công nghệ Vi điện tử và Tin học - Bộ Khoa Học Công Nghệ 3 Trường Đại học Sư phạm Kỹ thuật Hưng Yên Ngày tòa soạn nhận được bài báo: 20/8/2017 Ngày phản biện đánh giá và sửa chữa: 10/11/2017 Ngày bài báo được chấp nhận đăng: 15/11/2017 Tóm tắt: Bài báo nghiên cứu về hệ đo khí hydro hòa tan trong dầu máy biến áp. Hệ thống bao gồm một buồng kín chứa dầu máy biến áp (MBA) có thể điều khiển được nhiệt độ thông qua bộ gia nhiệt. Hệ thống khuấy và đo áp suất khí trong bình giúp dễ dàng điều khiển lưu lượng khí hòa vào dầu MBA. Trong nghiên cứu này, nhóm tác giả đã lựa chọn phương pháp phân áp để đo giá trị điện trở cảm biến hydro thay đổi từ vài trăm kΩ đến 1 MΩ. Bộ vi xử lý STM32 được lựa chọn để thu thập, tính toán xử lý thông tin đo và truyền dữ liệu lên máy tính thông qua cổng RS232. Kết quả thực nghiệm chỉ ra rằng hệ thống hoạt động ổn định. Qua đó giúp việc đo, thử nghiệm các cảm biến đo nồng độ khí H2 trong dầu MBA được dễ dàng hơn vì môi trường thử nghiệm trực tiếp trong MBA thực tế là rất khó khăn. Từ khóa: hệ đo khí hydro hòa tan trong dầu máy biến áp, mô hình hệ hòa tan khí, bộ điều khiển trung tâm. 1. Mở đầu Máy biến áp có vai trò quan trọng trong hệ thống điện. Do đó, việc phát hiện và cảnh báo sớm các hư hỏng của máy biến áp là công việc hết sức quan trọng. Hiện nay, có rất nhiều phương pháp để chuẩn đoán phát hiện hư hỏng máy biến áp thông qua việc xác định các khí hydrocacbon (C m H m ), các oxit cacbon (CO x ), các oxit nito (NO x ) và H 2 như phương pháp phổ phát xạ quang âm, phương pháp phổ sắc ký, phương pháp sử dụng cảm biến khí [1- 4]. Trong các phương pháp trên, phương pháp sử dụng cảm biến đo khí đang được rất nhiều nhóm tập trung nghiên cứu và chế tạo [4-5]. Tuy nhiên, do yêu cầu khắt khe về mức độ an toàn nên việc thử nghiệm cảm biến trên máy biến áp thực tế là rất khó khăn. Vì vậy, nhóm nghiên cứu đã tập trung thiết kế mô hình buồng đo kết hợp với hệ đo, hiển thị và truyền thông. Buồng đo phải tạo ra khí trong dầu máy biến áp tương đương với dầu máy trong máy biến áp thực tế về nhiệt độ làm việc, áp suất Nghiên cứu này sẽ trình bày về thiết kế buồng đo khí hydro trong dầu. Buồng được thiết kế đảm bảo độ kín và có đo áp suất buồng thử để đảm bảo tính toán được đúng lượng khí có trong dầu máy biến áp. Động cơ khuấy sử dụng điện áp cấp 24VDC có tốc độ quay 3000 vòng/1 phút (TD2722M – 240) được sử dụng làm tăng khả năng khuếch tán của H 2 vào trong dầu máy biến áp. Lượng khí H 2 trong dầu máy biến áp dao động từ 0 đến 1000 ppm [6]. Dầu máy biến áp hoạt động ở nhiệt độ nhỏ hơn 90oC do ở nhiệt độ lớn hơn 90oC lớp giấy cách điện của máy biến áp bắt đầu bị suy giảm chất lượng [7]. Thiết bị được chế tạo có thể đo được sự thay đổi điện trở của cảm biến Hydro mà nhóm đã chế tạo được [8]. 2. Nội dung chính 2.1 Nghiên cứu, thiết kế mô hình hệ hòa tan khí hydro trong dầu máy biến áp Hình 1 thể hiện cấu trúc tổng quan của mô hình hệ hòa tan khí Hydro trong dầu máy biến áp. Hệ thống gồm một buồng chứa dầu, van điều khiển lưu lượng khí Mass Flow Controller (MFC), khối điều khiển gia nhiệt buồng dầu, khối động cơ khuấy và khối thu thập tín hiệu từ cảm biến. Hình 1. Sơ đồ tổng quan về hệ thống buồng thử ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 19 Trong đó buồng chứa dầu máy biến áp được chế tạo bằng hợp kim gang đúc nguyên khối, đảm bảo độ kín giúp đảm bảo áp suất trong bình để dễ dàng việc hòa tan khí H 2 trong dầu máy biến áp. Bộ điều khiển nhiệt độ được sử dụng là bộ điều khiển số nhiệt độ HX9 của hãng HANYOUNG. Bộ điều khiển có thể thích hợp với các đầu đo nhiệt độ dạng cặp nhiệt hoặc nhiệt điện trở và điều khiển PID. Buồng dầu được thiết kế có hệ thống khuấy giúp cho các khí hòa đồng đều hơn trong dầu máy biến áp. Bên cạnh đó là các van dẫn khí vào và van lấy mẫu ra dầu phục vụ đo kiểm chuẩn mẫu dầu. Hình 2 thể hiện sơ đồ khối bộ điều khiển trung tâm. Trong ứng dụng này, bộ điều khiển trung tâm có chức năng thu thập dữ liệu từ cảm biến đo khí và hiển thị lên màn hình và truyền lên PC. Hình 2. Sơ đồ khối bộ đo và điều khiển trung tâm Hình 3. Sơ đồ mạch đo điện trở Bộ điều khiển trung tâm kết nối với bộ điều khiển nhiệt độ HX9 qua chuẩn RS485. Vi xử lý được lựa chọn là vi xử lý STM32F103 thuộc dòng ARM cortex M3 có tốc độ xử lý cao lên đến 72 MHz và có đủ GPIO, giao tiếp ngoại vi UART cho việc điều khiển màn hình LCD TFT 7.2 Inch, kết nối với bộ điều khiển nhiệt độ và truyền dữ liệu lên máy tính. Cảm biến đo khí H 2 nhóm chế tạo được là loại cảm biến điện trở. Khi có sự thay đổi nồng độ khí H 2 thì điện trở đầu ra của cảm biến sẽ thay đổi. Qua khảo sát với môi trường khí, điện trở cảm biến H 2 thay đổi từ vài MΩ xuống vài trăm kΩ [8]. Do vậy nhóm nghiên cứu lựa chọn phương pháp điện áp cố định để đo điện trở. Hình 3 thể hiện sơ đồ nguyên lý mạch đo. Điện áp V được giữ cố định là 3.3 VDC, R x là điện trở cảm biến cần đo được tính bằng biểu thức (1): R R V V 1x OUT 1= -b l (1) Hình 4 là sơ đồ nguyên lý khối giao tiếp máy tính. Bộ điều khiển truyền nhận dữ liệu với máy tính thông qua cổng RS232 sử dụng IC MAX3232 của TI. Dữ liệu được truyền lên máy tính bao gồm nhiệt độ buồng dầu, điện trở cảm biến. Hình 4. Sơ đồ nguyên lý khối giao tiếp máy tính Hình 5. Sơ đồ nguyên lý khối giao tiếp với bộ điều khiển nhiệt độ ISSN 2354-0575 Journal of Science and Technology20 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Hình 6. Sơ đồ nguyên lý khối nguồn Sơ đồ nguyên lý khối giao tiếp giữa bộ điều khiển trung tâm với bộ điều khiển nhiệt độ được thể hiện qua Hình 5. HX09 cho phép kết nối qua chuẩn RS485 do đó IC MAX 485 được lựa chọn sử dụng trong mạch. Hình 6 thể hiện sơ đồ nguyên lý khối nguồn. Khối nguồn cung cấp điện áp hoạt động cho vi xử lý, LCD và các khối truyền thông. Trong đó, khối vi xử lý sử dụng điện áp 3.3 VDC và khối LCD sử dụng điện áp 5 VDC. 2.2 Thiết kế phần mềm cho bộ thu thập và điều khiển trung tâm Hình 6 thể hiện lưu đồ thuật toán chương trình chính bộ đo hiển thị thông số. Đầu tiên, chương trình thực hiện khởi tạo các khối UART, ngắt phím bấm, khởi tạo LCD. Sau đó tiến hành đọc giá trị được gửi về từ khối ADC, tính toán, quy đổi ra giá trị nồng độ khí H 2 tương ứng. Giá trị nồng độ khí H 2 đọc về được gửi lên màn hình Liquid Crystal Display (LCD) và truyền lên máy tính qua cổng RS232. Giá trị nồng độ khí H 2 được so sánh với giá trị ngưỡng lớn nhất và nhỏ nhất được người dùng thiết lập trước. Nếu giá trị vượt ngưỡng cho phép thì sẽ đưa ra cảnh báo đến người dùng bằng tín hiệu cảnh báo phát ra loa. Bên cạnh đó, bộ điều khiển cũng đọc các giá trị cài đặt và giá trị nhiệt độ buồng dầu từ bộ điều khiển nhiệt độ HX9 để truyền lên máy tính. Ngắt phím bấm được sử dụng để cài đặt các thông số ngưỡng cảnh báo cho bộ điều khiển. Lưu đồ thuật toán chương trình ngắt được thể hiện ở Hình 7. Hình 7. Lưu đồ thuật toán chương trình chính 3. Kết quả và thảo luận Nhóm nghiên cứu đã tiến hành thiết kế và chế tạo được hệ buồng đo khí H 2 như Hình 9 và Hình 10. Hình 9 là bộ điều khiển trung tâm. Các nút bấm được sử dụng để thiết lập chế độ hoạt động, thiết lập các thông số cần điều khiển. Trên màn hình hiển thị của bộ điều khiển, giá trị đặt cho nhiệt độ của buồng dầu được thể hiện tại vị trí của thông số “CÀI ĐẶT”. Giá trị nhiệt độ đo được từ buồng dầu được hiển thị tại vị trí thông số “NHIỆT ĐỘ”. Bên cạnh đó, giá trị điện trở đầu ra của cảm biến được đặt tại vị trí của thông số “R”. Hình 9. Bộ điều khiển trung tâm ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 21 Hình 8. Lưu đồ thuật toán chương trình ngắt phím bấm Giá trị thể hiện chế độ hoạt động của thiết bị được hiển thị phía dưới thông số “R”. Hình 10 là buồng dầu có tích hợp bộ điều khiển nhiệt độ và bộ gia nhiệt. Sau đó nhóm đã tiến hành đo kiểm, khảo sát đánh giá hoạt động của hệ buồng đo khí H 2 tại Viện Đo lường Quốc gia Việt Nam và Phòng Thí nghiệm đo lường Đại học Bách khoa Hà Nội. Hình 10. Buồng dầu tích hợp bộ điều khiển nhiệt 3.1. Khảo sát đo điện trở với điện trở chuẩn Bảng 1 thể hiện kết quả đo điện trở chuẩn sử dụng bộ đo và điều khiển trung tâm được thực hiện tại Phòng Đo lượng Điện, VMI (V07. CN6.12408.17). Kết quả cho thấy sai số kết quả đo lớn nhất là 4% ở 100 kΩ và sai số tương đối nhỏ nhất là 0.02% khi đo ở 1 MΩ. Nguyên nhân gây sai số không đều như được thể hiện trong Bảng 1 là do sai số không đều của phép đo (xem biểu thức (1)) nên có sự sai lệch dữ liệu đọc được từ ADC của vi điều khiển. Bảng 1. Bảng giá trị điện trở đo từ bộ điều khiển trung tâm với điện trở chuẩn TT Điện trở chuẩn (kΩ) Điện trở đo được (MΩ) Sai số tương đối giữa giá trị đo và giá trị chuẩn (%) 1 100.0 0.096 4% 2 200.0 0.196 2% 3 500.0 0.498 0.4% 4 1000 1.002 0.02% 3.2. Khảo sát đáp ứng cảm biến đã chế tạo Sau khi đánh giá được độ chính xác của bộ đo và điều khiển trung tâm bằng khảo sát đo điện trở với điện trở chuẩn như ở phần trên, nhóm nghiên ISSN 2354-0575 Journal of Science and Technology22 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 cứu tiếp tục sử dụng bộ đo để khảo sát đầu ra của cảm biến khi thay đổi nồng độ khí H 2 từ 0 – 1000 ppm cấp cho buồng dầu. Kết quả được hiển thị bằng phần mềm cài đặt trên máy tính như Hình 11. Hình 11. Đồ thị khảo sát đáp ứng của cảm biến Từ đồ thị Hình 11, bộ điều khiển trung tâm đã thu thập được giá trị điện trở đầu ra của cảm biến khí thay đổi khi cảm biến ở các điều kiện có nồng độ khí H 2 lần lượt là 0 ppm, 500 ppm và 1000 ppm. Kết quả này được giải thích bằng nguyên lý nhạy khí H 2 của cảm biến màng mỏng SnO 2 dựa trên sự thay đổi của độ dẫn bề mặt theo cơ chế hấp thụ oxy [8]. 3.3. Khảo sát bộ điều khiển nhiệt độ Nhóm tiến hành khảo sát đồ thị giữa giá trị trả về của cảm biến nhiệt độ (PT100) được gắn trong buồng dầu từ bộ điều khiển nhiệt độ HX9 với giá trị nhiệt độ đặt là 60oC. Kết quả được hiển thị tại phần mềm cài đặt trên máy tính như Hình 12. Hình 12. Đồ thị khảo sát đáp ứng thời gian của bộ điều khiển nhiệt độ tại giá trị đặt 60oC ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 23 Từ đồ thị Hình 12 ta có sai số xác lập của hệ thống là e xl rất nhỏ. Độ quá điều chỉnh được xác định theo biểu thức (2): . % . % . %POT c c c 100 60 65 60 100 8 3 max xl xl= = = - - (2) Trong đó c max giá trị cực đại của đáp ứng, c xl là giá trị xác lập của đáp ứng. Thời gian đáp ứng được xác định theo biểu thức (3): tr = t0.9 - t0 = 439 (s) (3) Trong đó: t 0.9 là thời điểm đạt tới 90% giá trị đặt t 0 là thời điểm ban đầu ở nhiệt độ phòng Nhận xét: Sai số xác lập của hệ thống rất nhỏ, nhiệt độ của buồng dầu đạt giá trị mong muốn sau thời gian xác định. Độ quá điều chỉnh thỏa mãn yêu cầu kỹ thuật đặt ra ban đầu nhỏ hơn 10%. Tuy nhiên thời gian đáp ứng lâu do quá trình gia nhiệt dầu máy biến áp có tính quán tính lớn trong khi buồng nhiệt được chế tạo làm mát tự nhiên bằng không khí. 4. Kết luận Bài báo đã trình bày nghiên cứu thiết kế và chế tạo mô hình hệ đo khí Hydro hòa tan trong dầu máy biến áp. Mô hình hệ đo giúp đảm bảo việc đo và thử nghiệm cảm biến đo nồng độ khí H 2 trong máy biến có thể thực hiện ngay tại phòng thí nghiệm với các thông số gần giống với dầu máy sử dụng trong các máy biến áp. Thiết bị có thể được sử dụng trong thử nghiệm, đánh giá với các cảm biến hóa điện đo các loại khí C x H x sinh ra do phóng điện cục bộ trong máy biến áp. Lời cảm ơn Nghiên cứu này được tài trợ bởi Bộ Giáo dục và Đào tạo trong đề tài mã số B2015-01-92. Tài liệu tham khảo [1]. Igor Pavlovsky, Hydrogen Sensor for Oil Transformer Health Monitoring, Nanotechnology, 2008. Nano ‘08. 8th ieee conference on, IEEE, 2008, pp 211-213, ISBN: 978-1-4244-2103-9 [2]. Yang Dingkun, Chen Xingang, Ma zhipeng, Fault Detection of Transformers based on Raman Spectra of the Dissolved Gas in Transformer Oil, 2016 IEEE 8th International Power Electronics and Motion Control Conference. [3]. Emir ŠIŠIĆ, Chromatographic Analysis of Gases from the Transformer, Transformers Magazine, Volume 2, Issue 1. [4]. A.S.M. Iftekhar Uddin, Usman Yaqoob, Gwiy-Sang Chung, Dissolved Hydrogen Gas Analysis in Transformer Oil using Pd Catalyst Decorated on ZnO Nanorod Array, Sensors and Actuators B, 226(2016), pp 90-95. [5]. Fan Yang, Dongoh Jung, and Reginald M. Penner, Trace Detection of Dissolved Hydrogen Gas in Oil using a Palladium Nanowire Array, Anal Chem. 2011, 83(24):9472-7, doi: 10.1021/ ac2021745. [6]. Lynn Hamrick, “Dissolved Gas Analysis for Transformers”, Niche Market Testing, NETA WORLD Winter 2009-2010. [7]. Radu Godina, Eduardo M. G. Rodrigues, João C. O. Matias and João P. S. Catalão, “Effect of Loads and Other Key Factors on Oil-Transformer Ageing: Sustainability Benefits and Challenges”, energies, ISSN 1996-1073, 2015. [8]. Nguyen Van Toan, Nguyen Viet Chien, Nguyen Van Duy, Hoang Si Hong, Hugo Nguyen, Nguyen Duc Hoa, Nguyen Van Hieu, “Fabrication of Highly Sensitive and Selective H2 Gas Sensor based on SnO2 Thin Film Sensitized with Microsized Pd Islands”, Journal of Hazardous Materials 301 (2016) 433–442. DESIGN AND FABRICATION OF SYSTEM MEASURING DISSOLVED HYDROGEN GAS IN TRANSFORMER OIL Abstract: This paper works on system that monitors concentration of hydrogen dissolved in transformer oil. The system has a closed chamber that is used as a transformer oil container. Oil temperature in the chamber can be adjusted by controllable heater. Stirring motor and gas pressure part are also integrated to speed up the dissolution of hydrogen in oil and to observe gas pressure difference. In this research, group chooses ISSN 2354-0575 Journal of Science and Technology24 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 voltage distribution method to determine the value of resistant of hydrogen sensor. Resistant value varies from hundreds of kΩ to 1MΩ. Micro control unit STM32 is utilized for collecting, processing measured data and transmitting to computer through RS232 port. The result shows that the system works stably. Consequently, experimenting sensors sensing hydrogen dissolved in transformer oil becomes less difficult because it is very hard to prepare experimental condition of real transformer. Keywords: dissolved hydrogen gas in transformer oil, model of dissolving system, main controller.

File đính kèm:

nghien_cuu_thiet_ke_va_che_tao_he_do_khi_hydro_trong_dau_may.pdf

nghien_cuu_thiet_ke_va_che_tao_he_do_khi_hydro_trong_dau_may.pdf