Tối ưu hóa độ nhám bề mặt và bóc tách vật liệu trong phay thép SKD61 đã tôi bằng phương pháp taguchi và mặt đáp ứng

Bài báo trình bày tối ưu hóa các thông số quá trình lên độ nhám bề mặt (Ra) và tốc độ bóc tách vật

liệu (MRR) trong quá trình phay thép SKD61 đã qua tôi cứng bằng phương pháp Taguchi kết hợp với mặt

đáp ứng (RSM). Thí nghiệm được thiết kế bằng phương pháp Taguchi, nhám bề mặt Ra được đo bởi máy

Mitutoyo Surftest SJ-400 và sau đó phân tích ANOVA để xác định mức độ ảnh hưởng của các thông số đầu

vào lên đáp ứng đầu ra. Tối ưu hóa đa mục tiêu được thực hiện bằng phương pháp mặt đáp ứng cho độ

nhám bề mặt và tốc độ bóc tách vật liệu. Cuối cùng phương pháp gia công dưới điều kiện tối ưu là Ra =

0,293 µm. Kết quả này cho thấy phương pháp phay cứng có thể thay thế cho quá trình mài trong sản xuất

khuôn mẫu.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Tối ưu hóa độ nhám bề mặt và bóc tách vật liệu trong phay thép SKD61 đã tôi bằng phương pháp taguchi và mặt đáp ứng

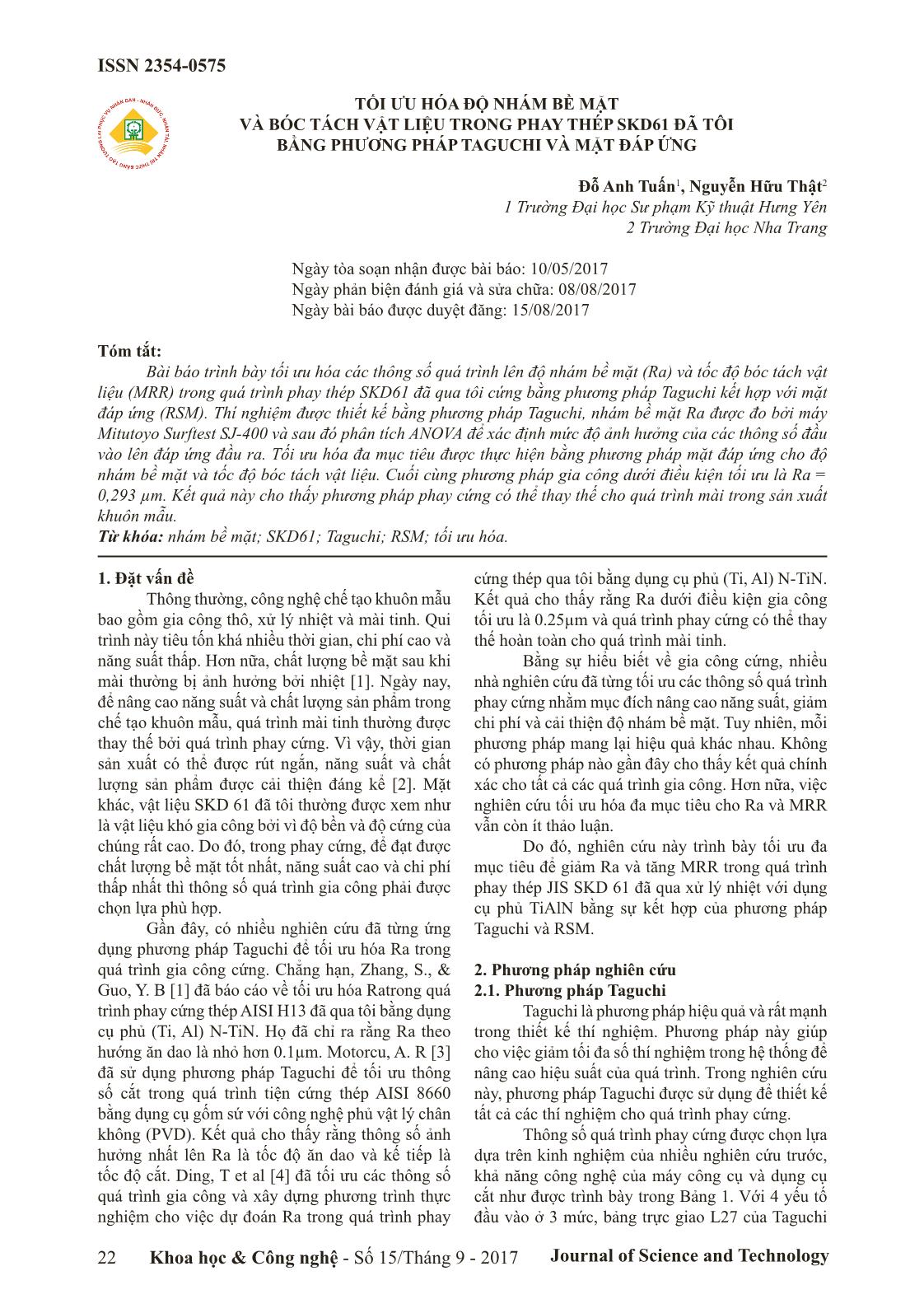

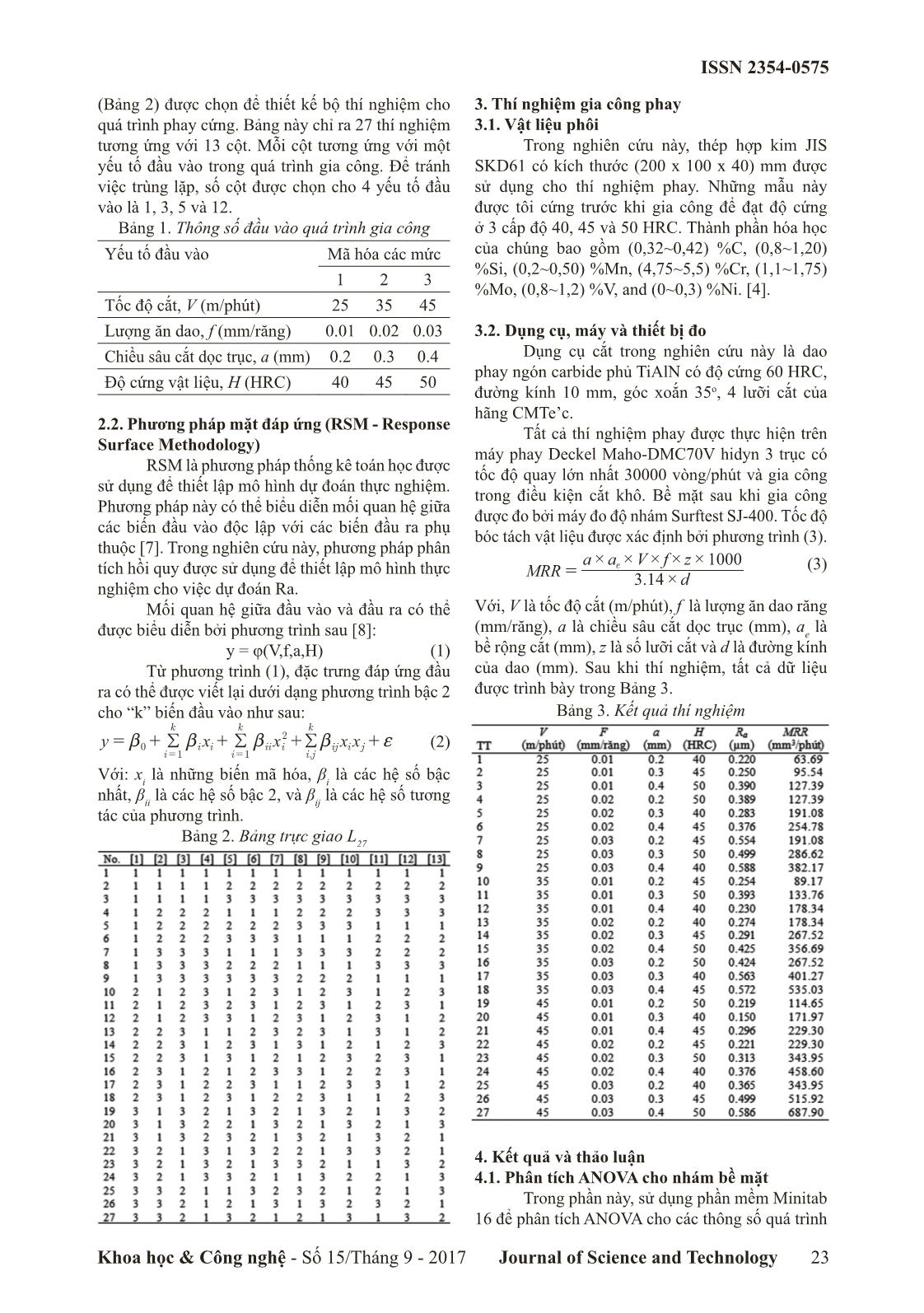

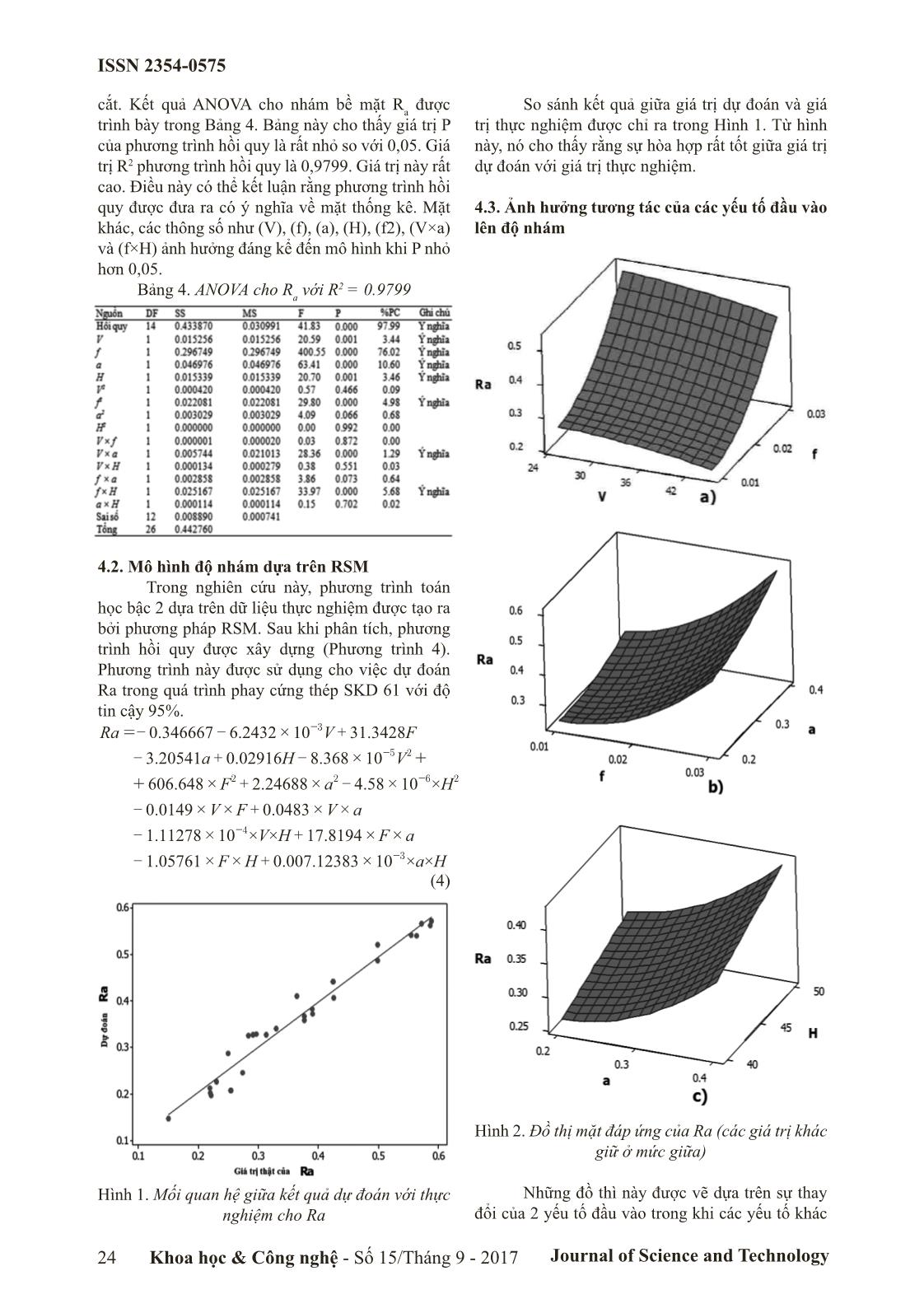

tôi cứng bằng phương pháp Taguchi kết hợp với mặt đáp ứng (RSM). Thí nghiệm được thiết kế bằng phương pháp Taguchi, nhám bề mặt Ra được đo bởi máy Mitutoyo Surftest SJ-400 và sau đó phân tích ANOVA để xác định mức độ ảnh hưởng của các thông số đầu vào lên đáp ứng đầu ra. Tối ưu hóa đa mục tiêu được thực hiện bằng phương pháp mặt đáp ứng cho độ nhám bề mặt và tốc độ bóc tách vật liệu. Cuối cùng phương pháp gia công dưới điều kiện tối ưu là Ra = 0,293 µm. Kết quả này cho thấy phương pháp phay cứng có thể thay thế cho quá trình mài trong sản xuất khuôn mẫu. Từ khóa: nhám bề mặt; SKD61; Taguchi; RSM; tối ưu hóa. 1. Đặt vấn đề Thông thường, công nghệ chế tạo khuôn mẫu bao gồm gia công thô, xử lý nhiệt và mài tinh. Qui trình này tiêu tốn khá nhiều thời gian, chi phí cao và năng suất thấp. Hơn nữa, chất lượng bề mặt sau khi mài thường bị ảnh hưởng bởi nhiệt [1]. Ngày nay, để nâng cao năng suất và chất lượng sản phẩm trong chế tạo khuôn mẫu, quá trình mài tinh thường được thay thế bởi quá trình phay cứng. Vì vậy, thời gian sản xuất có thể được rút ngắn, năng suất và chất lượng sản phẩm được cải thiện đáng kể [2]. Mặt khác, vật liệu SKD 61 đã tôi thường được xem như là vật liệu khó gia công bởi vì độ bền và độ cứng của chúng rất cao. Do đó, trong phay cứng, để đạt được chất lượng bề mặt tốt nhất, năng suất cao và chi phí thấp nhất thì thông số quá trình gia công phải được chọn lựa phù hợp. Gần đây, có nhiều nghiên cứu đã từng ứng dụng phương pháp Taguchi để tối ưu hóa Ra trong quá trình gia công cứng. Chẳng hạn, Zhang, S., & Guo, Y. B [1] đã báo cáo về tối ưu hóa Ratrong quá trình phay cứng thép AISI H13 đã qua tôi bằng dụng cụ phủ (Ti, Al) N-TiN. Họ đã chỉ ra rằng Ra theo hướng ăn dao là nhỏ hơn 0.1µm. Motorcu, A. R [3] đã sử dụng phương pháp Taguchi để tối ưu thông số cắt trong quá trình tiện cứng thép AISI 8660 bằng dụng cụ gốm sứ với công nghệ phủ vật lý chân không (PVD). Kết quả cho thấy rằng thông số ảnh hưởng nhất lên Ra là tốc độ ăn dao và kế tiếp là tốc độ cắt. Ding, T et al [4] đã tối ưu các thông số quá trình gia công và xây dựng phương trình thực nghiệm cho việc dự đoán Ra trong quá trình phay cứng thép qua tôi bằng dụng cụ phủ (Ti, Al) N-TiN. Kết quả cho thấy rằng Ra dưới điều kiện gia công tối ưu là 0.25µm và quá trình phay cứng có thể thay thế hoàn toàn cho quá trình mài tinh. Bằng sự hiểu biết về gia công cứng, nhiều nhà nghiên cứu đã từng tối ưu các thông số quá trình phay cứng nhằm mục đích nâng cao năng suất, giảm chi phí và cải thiện độ nhám bề mặt. Tuy nhiên, mỗi phương pháp mang lại hiệu quả khác nhau. Không có phương pháp nào gần đây cho thấy kết quả chính xác cho tất cả các quá trình gia công. Hơn nữa, việc nghiên cứu tối ưu hóa đa mục tiêu cho Ra và MRR vẫn còn ít thảo luận. Do đó, nghiên cứu này trình bày tối ưu đa mục tiêu để giảm Ra và tăng MRR trong quá trình phay thép JIS SKD 61 đã qua xử lý nhiệt với dụng cụ phủ TiAlN bằng sự kết hợp của phương pháp Taguchi và RSM. 2. Phương pháp nghiên cứu 2.1. Phương pháp Taguchi Taguchi là phương pháp hiệu quả và rất mạnh trong thiết kế thí nghiệm. Phương pháp này giúp cho việc giảm tối đa số thí nghiệm trong hệ thống để nâng cao hiệu suất của quá trình. Trong nghiên cứu này, phương pháp Taguchi được sử dụng để thiết kế tất cả các thí nghiệm cho quá trình phay cứng. Thông số quá trình phay cứng được chọn lựa dựa trên kinh nghiệm của nhiều nghiên cứu trước, khả năng công nghệ của máy công cụ và dụng cụ cắt như được trình bày trong Bảng 1. Với 4 yếu tố đầu vào ở 3 mức, bảng trực giao L27 của Taguchi ISSN 2354-0575 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Journal of Science and Technology 23 (Bảng 2) được chọn để thiết kế bộ thí nghiệm cho quá trình phay cứng. Bảng này chỉ ra 27 thí nghiệm tương ứng với 13 cột. Mỗi cột tương ứng với một yếu tố đầu vào trong quá trình gia công. Để tránh việc trùng lặp, số cột được chọn cho 4 yếu tố đầu vào là 1, 3, 5 và 12. Bảng 1. Thông số đầu vào quá trình gia công Yếu tố đầu vào Mã hóa các mức 1 2 3 Tốc độ cắt, V (m/phút) 25 35 45 Lượng ăn dao, f (mm/răng) 0.01 0.02 0.03 Chiều sâu cắt dọc trục, a (mm) 0.2 0.3 0.4 Độ cứng vật liệu, H (HRC) 40 45 50 2.2. Phương pháp mặt đáp ứng (RSM - Response Surface Methodology) RSM là phương pháp thống kê toán học được sử dụng để thiết lập mô hình dự đoán thực nghiệm. Phương pháp này có thể biểu diễn mối quan hệ giữa các biến đầu vào độc lập với các biến đầu ra phụ thuộc [7]. Trong nghiên cứu này, phương pháp phân tích hồi quy được sử dụng để thiết lập mô hình thực nghiệm cho việc dự đoán Ra. Mối quan hệ giữa đầu vào và đầu ra có thể được biểu diễn bởi phương trình sau [8]: y = φ(V,f,a,H) (1) Từ phương trình (1), đặc trưng đáp ứng đầu ra có thể được viết lại dưới dạng phương trình bậc 2 cho “k” biến đầu vào như sau: y x x x x , i i i k ii i i k ij i j i j k 0 1 2 1 b b b b f= + + + + = = / / / (2) Với: x i là những biến mã hóa, β i là các hệ số bậc nhất, β ii là các hệ số bậc 2, và β ij là các hệ số tương tác của phương trình. Bảng 2. Bảng trực giao L27 3. Thí nghiệm gia công phay 3.1. Vật liệu phôi Trong nghiên cứu này, thép hợp kim JIS SKD61 có kích thước (200 x 100 x 40) mm được sử dụng cho thí nghiệm phay. Những mẫu này được tôi cứng trước khi gia công để đạt độ cứng ở 3 cấp độ 40, 45 và 50 HRC. Thành phần hóa học của chúng bao gồm (0,32~0,42) %C, (0,8~1,20) %Si, (0,2~0,50) %Mn, (4,75~5,5) %Cr, (1,1~1,75) %Mo, (0,8~1,2) %V, and (0~0,3) %Ni. [4]. 3.2. Dụng cụ, máy và thiết bị đo Dụng cụ cắt trong nghiên cứu này là dao phay ngón carbide phủ TiAlN có độ cứng 60 HRC, đường kính 10 mm, góc xoắn 35o, 4 lưỡi cắt của hãng CMTe’c. Tất cả thí nghiệm phay được thực hiện trên máy phay Deckel Maho-DMC70V hidyn 3 trục có tốc độ quay lớn nhất 30000 vòng/phút và gia công trong điều kiện cắt khô. Bề mặt sau khi gia công được đo bởi máy đo độ nhám Surftest SJ-400. Tốc độ bóc tách vật liệu được xác định bởi phương trình (3). .MRR d a a V f z 3 14 1000e # # # # # # = (3) Với, V là tốc độ cắt (m/phút), f là lượng ăn dao răng (mm/răng), a là chiều sâu cắt dọc trục (mm), a e là bề rộng cắt (mm), z là số lưỡi cắt và d là đường kính của dao (mm). Sau khi thí nghiệm, tất cả dữ liệu được trình bày trong Bảng 3. Bảng 3. Kết quả thí nghiệm 4. Kết quả và thảo luận 4.1. Phân tích ANOVA cho nhám bề mặt Trong phần này, sử dụng phần mềm Minitab 16 để phân tích ANOVA cho các thông số quá trình ISSN 2354-0575 Journal of Science and Technology24 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 cắt. Kết quả ANOVA cho nhám bề mặt R a được trình bày trong Bảng 4. Bảng này cho thấy giá trị P của phương trình hồi quy là rất nhỏ so với 0,05. Giá trị R2 phương trình hồi quy là 0,9799. Giá trị này rất cao. Điều này có thể kết luận rằng phương trình hồi quy được đưa ra có ý nghĩa về mặt thống kê. Mặt khác, các thông số như (V), (f), (a), (H), (f2), (V×a) và (f×H) ảnh hưởng đáng kể đến mô hình khi P nhỏ hơn 0,05. Bảng 4. ANOVA cho R a với R2 = 0.9799 4.2. Mô hình độ nhám dựa trên RSM Trong nghiên cứu này, phương trình toán học bậc 2 dựa trên dữ liệu thực nghiệm được tạo ra bởi phương pháp RSM. Sau khi phân tích, phương trình hồi quy được xây dựng (Phương trình 4). Phương trình này được sử dụng cho việc dự đoán Ra trong quá trình phay cứng thép SKD 61 với độ tin cậy 95%. . . . . . . . . . . . . × × . . . . × × Ra V F a H V F a H V F V a V H F a F H a H 0 346667 6 2432 10 31 3428 3 20541 0 02916 8 368 10 606 648 2 24688 4 58 10 0 0149 0 0483 1 11278 10 17 8194 1 05761 0 007 12383 10 × 3 5 2 2 2 6 2 4 3 # # # # # # # # # # # # # # # - - + - + - + - - + - + - + = + + - - - - - (4) Hình 1. Mối quan hệ giữa kết quả dự đoán với thực nghiệm cho Ra So sánh kết quả giữa giá trị dự đoán và giá trị thực nghiệm được chỉ ra trong Hình 1. Từ hình này, nó cho thấy rằng sự hòa hợp rất tốt giữa giá trị dự đoán với giá trị thực nghiệm. 4.3. Ảnh hưởng tương tác của các yếu tố đầu vào lên độ nhám Hình 2. Đồ thị mặt đáp ứng của Ra (các giá trị khác giữ ở mức giữa) Những đồ thì này được vẽ dựa trên sự thay đổi của 2 yếu tố đầu vào trong khi các yếu tố khác ISSN 2354-0575 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Journal of Science and Technology 25 giữ ở mức giữa. Hình 2a miêu tả ảnh hưởng của tốc độ cắt và lượng ăn dao lên R a . Nó cho thấy rằng sự tăng tốc độ cắt và giảm lượng chạy dao dẫn đến giảm đáng kể R a như đã được báo cáo bởi các nhà nghiên cứu trước [6]. Điều này có thể giải thích rằng khi gia công ở tốc độ thấp, lẹo dao được hình thành ảnh hưởng đến R a . Ngược lại, khi cắt ở tốc độ cao thì lẹo dao không tồn tại do đó chất lượng bề mặt tốt hơn [9]. Hình 2b cho thấy R a tăng lên rất nhanh với sự tăng tốc độ ăn dao. Điều này có thể giải thích rằng khi gia công, sự di chuyển xoắn ốc của dụng cụ tạo ra những vết cắt trên bề mặt gia công. Nếu tăng tốc độ ăn dao sẽ gây nên vết xước trên bề mặt sâu và rộng hơn [5]. Hình 2c chỉ ra rằng R a tăng lên khi chiều sâu cắt và độ cứng tăng lên. Điều này có thể được hiểu khi tăng chiều sâu cắt tạo ra tải lớn và tăng lực cắt. Nhiều nghiên cứu trước đã cho thấy rằng chất lượng bề mặt có mối quan hệ với lực cắt. Chẳng hạn như Fan, X., & Loftus, M [10] đã nghiên cứu ảnh hưởng của lực cắt lên R a và kết quả cho thấy rằng lực cắt lớn sẽ gây ra nhám bề mặt lớn hơn so với lực cắt nhỏ. 4.4. Tối ưu hóa đa mục tiêu cho Ra và MRR Để có được năng suất cao và chất lượng bề mặt tốt, quá trình tối ưu đa mục tiêu được thực hiện bằng phần mềm Minitab 16. Thông số đầu vào, ràng buộc và các mục tiêu được trình bày trong Bảng 5. Bảng 5. Ràng buộc và mục tiêu cho tối ưu Hình 3. Đồ thị tối ưu hóa đa mục tiêu Sau khi phân tích, kết quả tối ưu được chỉ ra trong Hình 3. Hình này cho thấy kết quả tối ưu như sau: Tốc độ cắt là 45 m/phút, lượng ăn dao là 0.0197 mm/răng, chiều sâu cắt là 0.333 mm, và độ cứng vật liệu 40 HRC. Giá trị nhỏ nhất của nhám bề mặt là 0.285µm và tốc độ bóc tách vật liệu tương ứng là 372.257mm3/phút. Hơn nữa, giá trị kỳ vọng hàm mục tiêu là 0.94760. Giá trị này rất gần với 1. Do đó, quá trình tối ưu đa mục tiêu cho nhám bề mặt và bóc tách vật liệu hoàn toàn chấp nhận. Khi các thông số gia công đã được tối ưu, thí nghiệm kiểm chứng được thực hiện để kiểm tra độ chính xác của quá trình tối ưu đa mục tiêu. Kết quả kiểm tra đã được chỉ ra trong Bảng 6. Sai số giữa giá trị đo và dự đoán về nhám bề mặt và bóc tách vật liệu lần lượt là 2,7 % và 1,01 %. Với kết quả này, có thể kết luận rằng phương pháp RSM có thể chấp nhận cho việc tối ưu đa mục tiêu trong quá trình phay cứng thép SKD 61. Bảng 6. Giá trị dự đoán và giá trị tối ưu đa mục tiêu 5. Kết luận Từ nghiên cứu trên, một số kết luận được chỉ ra như sau: • ANOVA cho nhám bề mặt, kết quả cho thấy rằng tất cả các yếu tố như tốc độ cắt, ăn dao, chiều sâu cắt và độ cứng có ảnh hưởng đáng kể đến Ra với độ tin cậy 95%. Trong số những yếu tố đầu vào đã đưa ra, lượng ăn dao ảnh hưởng nhiều nhất, tiếp theo là chiều sâu cắt, độ cứng và cuối cùng là tốc độ cắt đến R a . • Theo phân tích ANOVA cho mặt đáp ứng, mô hình dự đoán hòa hợp rất tốt với thí nghiệm gia công thực tế. Do đó, mô hình này có thể sử dụng cho việc dự đoán nhám bề mặt trong phay cứng thép đã qua tôi SKD 61. • Các thông số cắt tối ưu được tìm thấy là tốc độ cắt 45 m/phút, lượng ăn dao 0,0197 mm/ răng, chiều sâu cắt 0,333 mm và độ cứng vật liệu 40 HRC. Phần trăm sai số giữa giá trị dự đoán và thực nghiệm được tìm thấy lần lượt cho nhám bề mặt và bóc tách vật liệu là 2.7%, và 1.01%. ISSN 2354-0575 Journal of Science and Technology26 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Tài liệu tham khảo [1]. Zhang, S., & Guo, Y. B. (2009). Taguchi Method based Process Space for Optimal Surface topography by Finish Hard Milling. Journal of manufacturing science and engineering, 131(5), 051003. [2]. Davim, J. P. (Ed.). (2011). Machining of Hard Materials. Springer Science & Business Media. [3]. Motorcu, A. R. (2010). The Optimization of Machining Parameters using the Taguchi Method for Surface Roughness of AISI 8660 Hardened Alloy Steel. Strojniški vestnik-Journal of Mechanical Engineering, 56(6), 391-401. [4]. Ding, T., Zhang, S., Wang, Y., & Zhu, X. (2010). Empirical Models and Optimal Cutting Parameters for Cutting Forces and Surface Roughness in Hard Milling of AISI H13 Steel. The International Journal of Advanced Manufacturing Technology, 51(1-4), 45-55. [5]. Aouici, H., Bouchelaghem, H., Yallese, M. A., Elbah, M., & Fnides, B. (2014). Machine Ability Investigation in Hard Turning of AISI D3 Cold Work Steel with Ceramic Tool using Response Surface Methodology. The International Journal of Advanced Manufacturing Technology, 73(9-12), 1775-1788. [6]. Asiltürk, I., & Neşeli, S. (2012). Multi Response Optimisation of CNC Turning Parameters via Taguchi Method-based Response Surface Analysis. Measurement, 45(4), 785-794. [7]. Myers RH; Montgomery DC (2002): Response Surface Methodology: Process and Product Optimization using Designed Experiments. Wiley, New York. [8]. Aouici, H., Yallese, M. A., Chaoui, K., Mabrouki, T., & Rigal, J. F. (2012). Analysis of Surface Roughness and Cutting Force Components in Hard Turning with CBN Tool: Prediction Model and Cutting Conditions Optimization. Measurement, 45(3), 344-353. [9]. Jeyakumar, S., Marimuthu, K., & Ramachandran, T. (2013). Prediction of Cutting Force, Tool Wear and Surface Roughness of Al6061/SiC Composite for End Milling Operations using RSM. Journal of Mechanical Science and Technology, 27(9), 2813-2822. [10]. Fan, X., & Loftus, M. (2007). The Influence of Cutting Force on Surface Machining Quality. International Journal of Production Research, 45(4), 899-911. OPTIMIZINGON SURFACE ROUGHNESS AND MATERIALS RATE FOR MILLING SKD61 HARDENING STEEL WITH TAGUCHI METHODS AND RESPONSE SURFACE METHODOLOGY Abstract: The paper presents optimization of process parameters on surface roughness (Ra) and material removal rate (MRR) during hardening of SKD61 steel milling using Taguchi method combined with surface response (RSM). The experiment was designed by Taguchi method, the Ra surface was measured by Mitutoyo Surftest SJ-400 machine and then analyzed by ANOVA to determine the influence of the input parameters on the output response. Multi-objective optimization is performed by surface response method for surface roughness (Ra) and material removal rate (MRR). Finally processing methods under optimal conditions is Ra = 0.293 μm. This result shows that the hardening method can replace the grinding process in the molding process. Keywords: Surface roughness; SKD61; Taguchi; RSM; optimization.

File đính kèm:

toi_uu_hoa_do_nham_be_mat_va_boc_tach_vat_lieu_trong_phay_th.pdf

toi_uu_hoa_do_nham_be_mat_va_boc_tach_vat_lieu_trong_phay_th.pdf