Ứng dụng phần mềm ansys dự đoán nhiệt độ, biến dạng và ứng suất khi hàn liên kết giáp mối

Bài báo trình bày ứng dụng phần mềm ANSYS để mô phỏng nhiệt độ, biến dạng và ứng suất khi hàn

liên kết giáp mối. Liên kết hàn giáp mối tấm và giáp mối ốngbằng phương pháp hàn hồ quang điện cực

nóng chảy trong môi trường khí bảo vệ (GMAW) và hàn hồ quang điện cực không nóng chảy trong môi

trường khí trơ bảo vệ (GTAW) sẽ được trình bày trong nghiên cứu này. Việc tính toán nguồn nhiệt hàn là

tương đối khó trong các phương pháp hàn nóng chảy; tuy nhiên nó đã được đưa ra đầy đủ và chi tiết trong

bài báo này. Sau đó ANSYS được dùng để xây dựng mô hình liên kết hàn cũng như mô phỏng quá trình hàn

GMAW và GTAW. Kết quả thu được bao gồm nhiệt độ phân bố trên liên kết hàn, biến dạng cũng như ứng

suất sau khi hàn. Các kết quả nhận được khi dùng các chế độ hàn khác nhau được so sánh để đánh giá ảnh

hưởng của các thông số chế độ hàn đến nhiệt độ, biến dạng và ứng suất. Kết quả của nghiên cứu này là cơ

sở quan trọng cho việc tìm và lựa chọn ra chế độ hàn hợp lý, giảm sai hỏng trong quá trình hàn cũng như

hạn chế số lần hàn thực nghiệm, từ đó giảm được chi phí hàn.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Ứng dụng phần mềm ansys dự đoán nhiệt độ, biến dạng và ứng suất khi hàn liên kết giáp mối

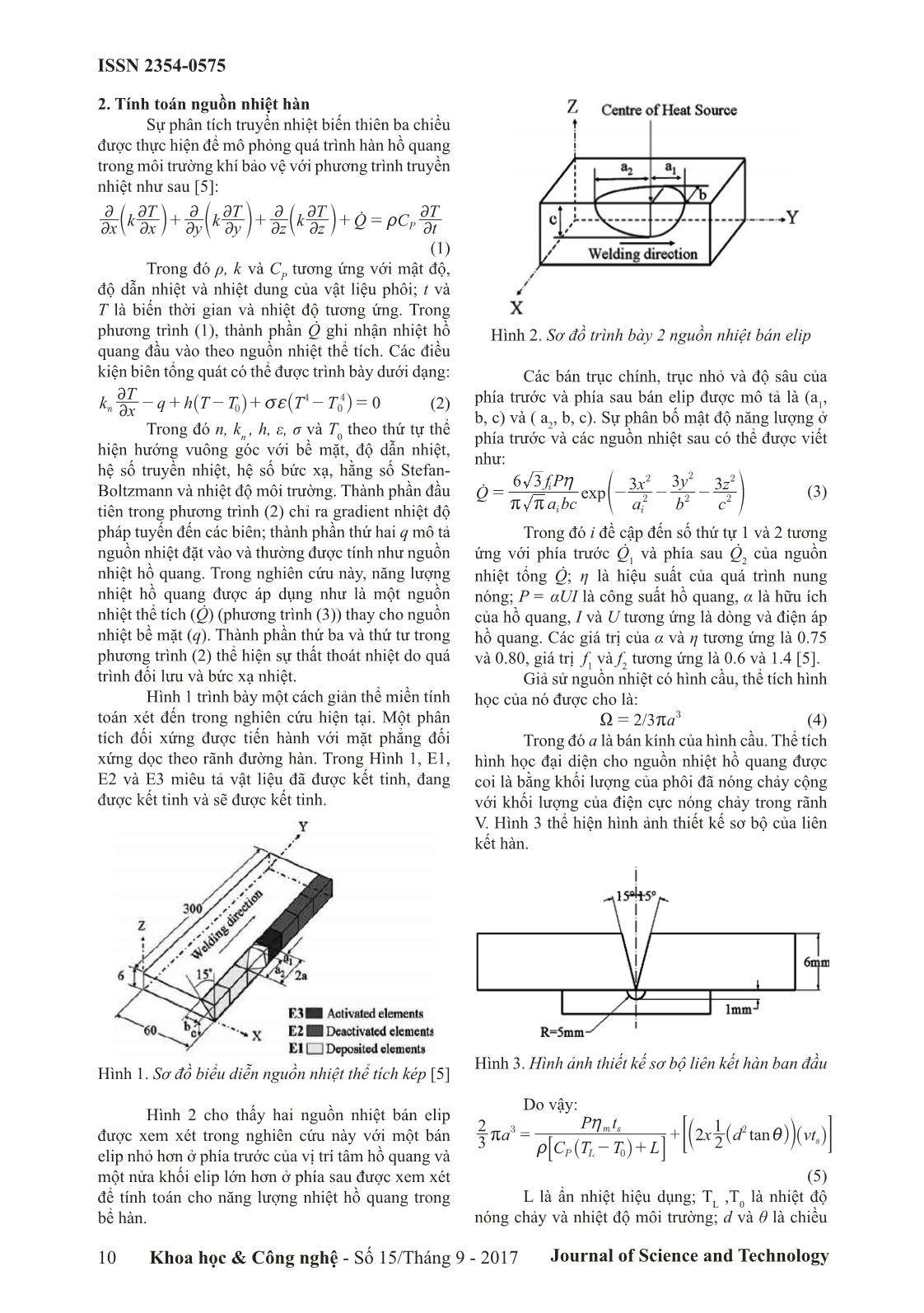

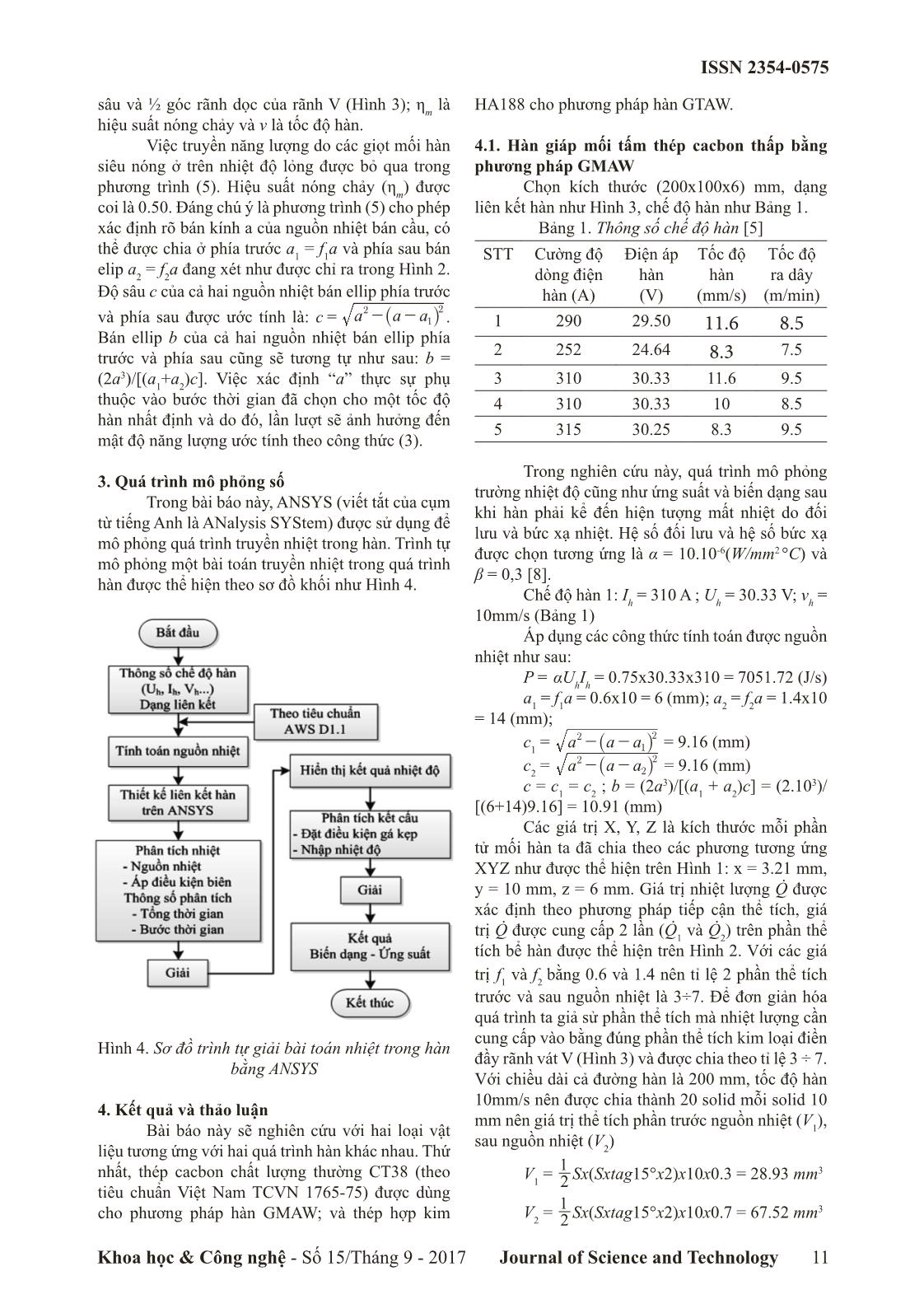

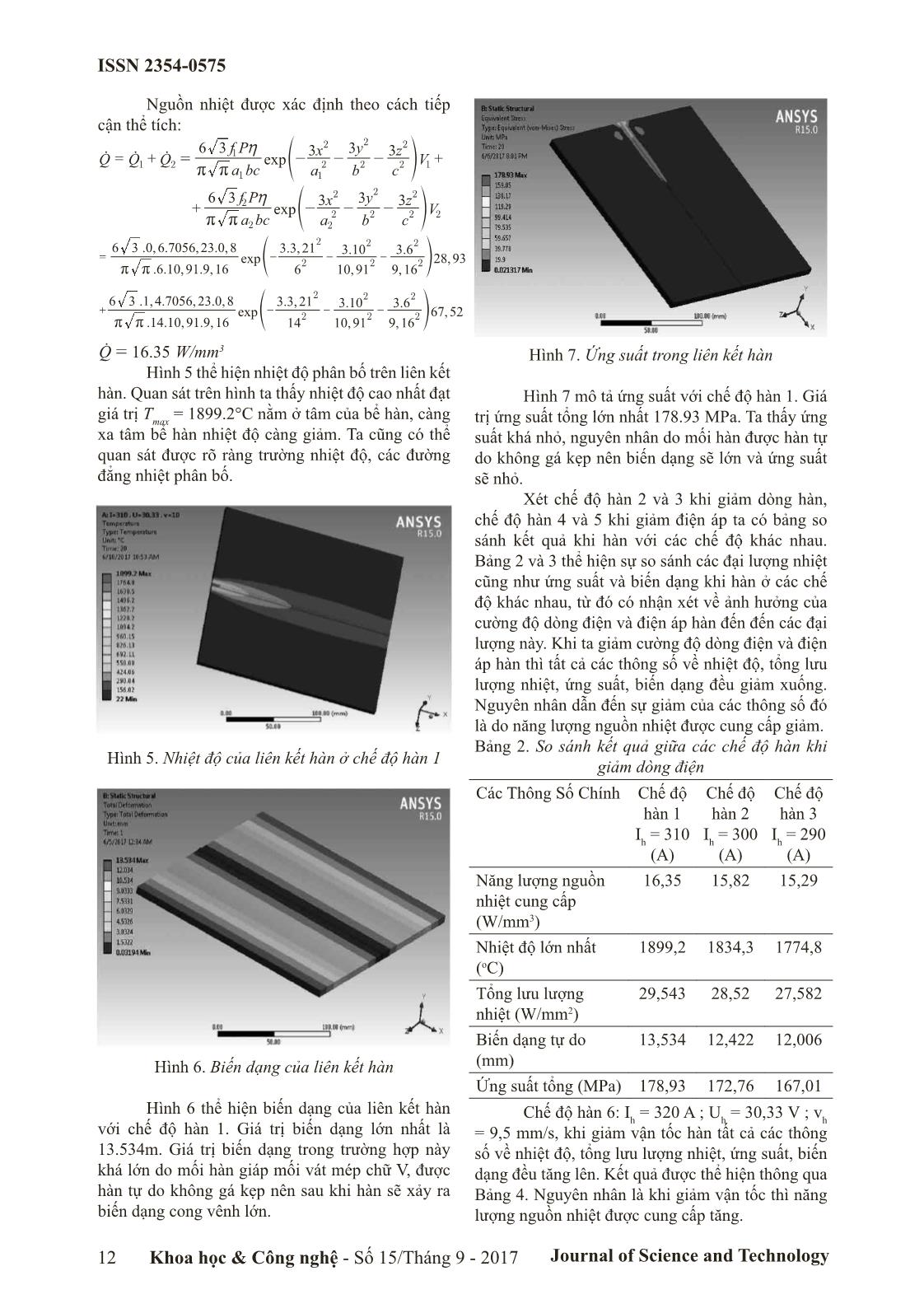

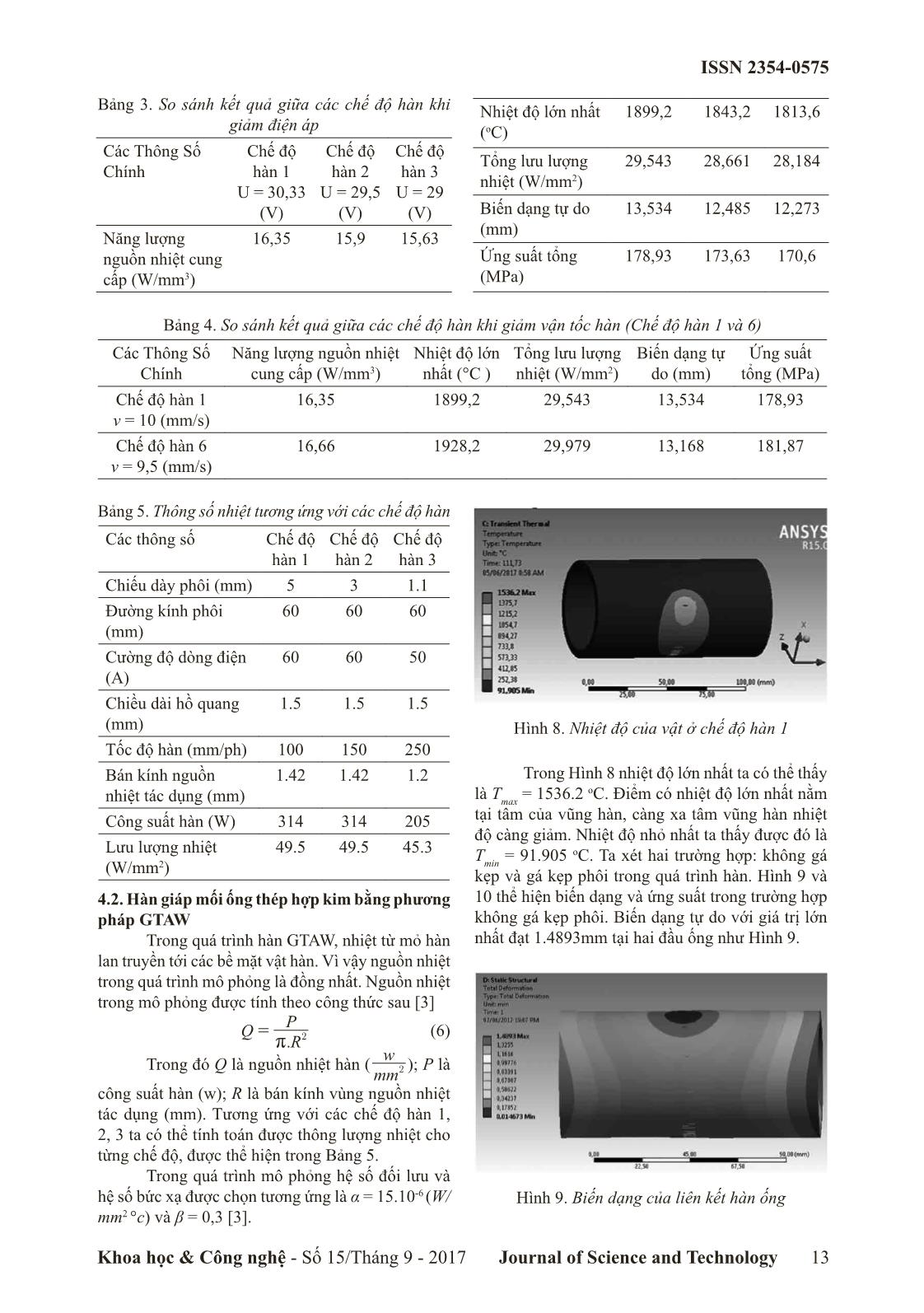

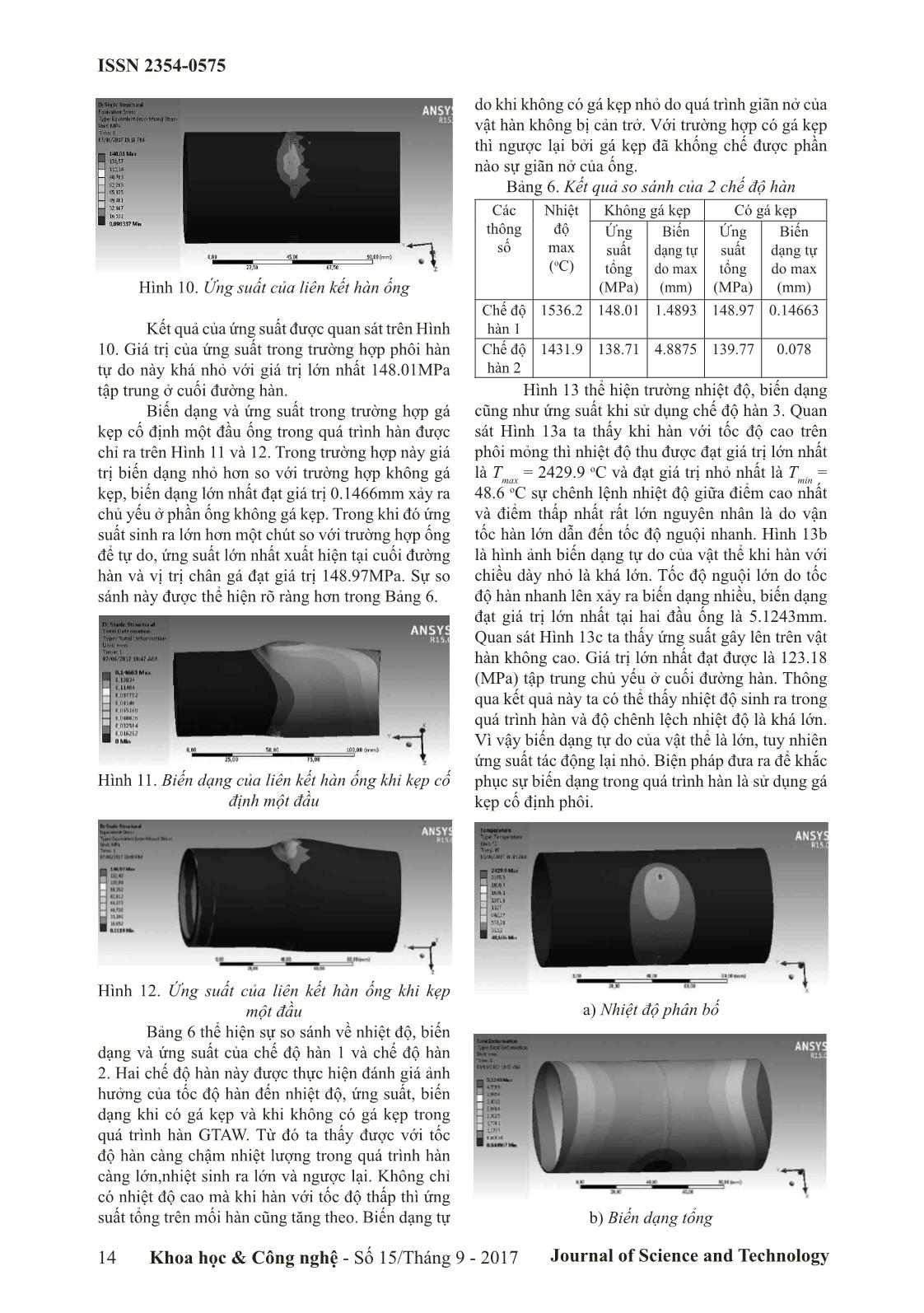

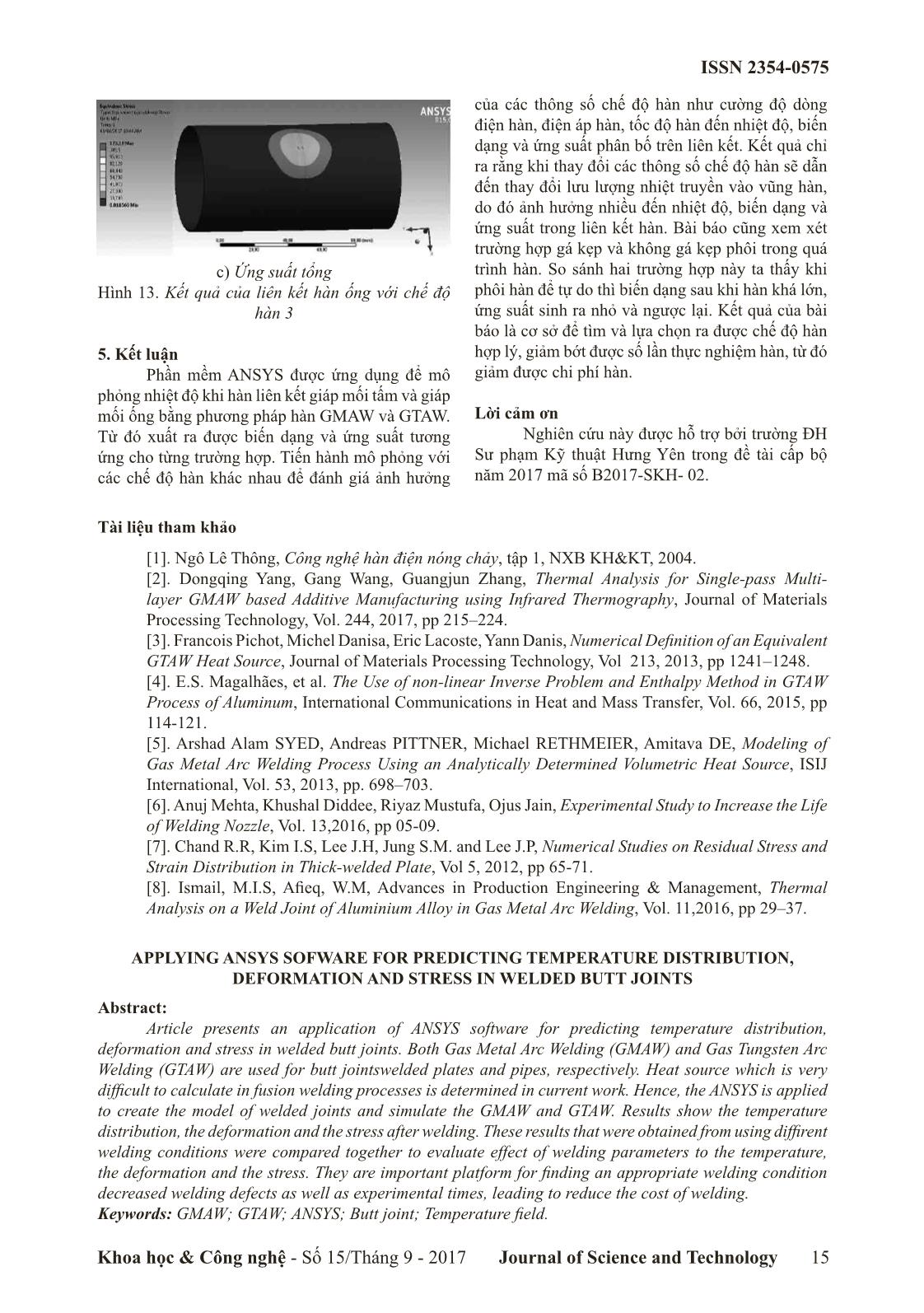

h là ANalysis SYStem) được sử dụng để mô phỏng quá trình truyền nhiệt trong hàn. Trình tự mô phỏng một bài toán truyền nhiệt trong quá trình hàn được thể hiện theo sơ đồ khối như Hình 4. Hình 4. Sơ đồ trình tự giải bài toán nhiệt trong hàn bằng ANSYS 4. Kết quả và thảo luận Bài báo này sẽ nghiên cứu với hai loại vật liệu tương ứng với hai quá trình hàn khác nhau. Thứ nhất, thép cacbon chất lượng thường CT38 (theo tiêu chuẩn Việt Nam TCVN 1765-75) được dùng cho phương pháp hàn GMAW; và thép hợp kim HA188 cho phương pháp hàn GTAW. 4.1. Hàn giáp mối tấm thép cacbon thấp bằng phương pháp GMAW Chọn kích thước (200x100x6) mm, dạng liên kết hàn như Hình 3, chế độ hàn như Bảng 1. Bảng 1. Thông số chế độ hàn [5] STT Cường độ dòng điện hàn (A) Điện áp hàn (V) Tốc độ hàn (mm/s) Tốc độ ra dây (m/min) 1 290 29.50 11.6 8.5 2 252 24.64 8.3 7.5 3 310 30.33 11.6 9.5 4 310 30.33 10 8.5 5 315 30.25 8.3 9.5 Trong nghiên cứu này, quá trình mô phỏng trường nhiệt độ cũng như ứng suất và biến dạng sau khi hàn phải kể đến hiện tượng mất nhiệt do đối lưu và bức xạ nhiệt. Hệ số đối lưu và hệ số bức xạ được chọn tương ứng là α = 10.10-6(W/mm2 °C) và β = 0,3 [8]. Chế độ hàn 1: I h = 310 A ; U h = 30.33 V; v h = 10mm/s (Bảng 1) Áp dụng các công thức tính toán được nguồn nhiệt như sau: P = αU h I h = 0.75x30.33x310 = 7051.72 (J/s) a1 = f1a = 0.6x10 = 6 (mm); a2 = f2a = 1.4x10 = 14 (mm); c1 = a a a 2 1 2- -_ i = 9.16 (mm) c2 = a a a 2 2 2- -_ i = 9.16 (mm) c = c1 = c2 ; b = (2a 3)/[(a1 + a2)c] = (2.10 3)/ [(6+14)9.16] = 10.91 (mm) Các giá trị X, Y, Z là kích thước mỗi phần tử mối hàn ta đã chia theo các phương tương ứng XYZ như được thể hiện trên Hình 1: x = 3.21 mm, y = 10 mm, z = 6 mm. Giá trị nhiệt lượng Q̇ được xác định theo phương pháp tiếp cận thể tích, giá trị Q̇ được cung cấp 2 lần (Q̇1 và Q̇2) trên phần thể tích bể hàn được thể hiện trên Hình 2. Với các giá trị f1 và f2 bằng 0.6 và 1.4 nên tỉ lệ 2 phần thể tích trước và sau nguồn nhiệt là 3÷7. Để đơn giản hóa quá trình ta giả sử phần thể tích mà nhiệt lượng cần cung cấp vào bằng đúng phần thể tích kim loại điền đầy rãnh vát V (Hình 3) và được chia theo tỉ lệ 3 ÷ 7. Với chiều dài cả đường hàn là 200 mm, tốc độ hàn 10mm/s nên được chia thành 20 solid mỗi solid 10 mm nên giá trị thể tích phần trước nguồn nhiệt (V1), sau nguồn nhiệt (V2) V1 = 2 1 Sx(Sxtag15°x2)x10x0.3 = 28.93 mm3 V2 = 2 1 Sx(Sxtag15°x2)x10x0.7 = 67.52 mm3 ISSN 2354-0575 Journal of Science and Technology12 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Nguồn nhiệt được xác định theo cách tiếp cận thể tích: exp exp Q Q Q a bc f P a x b y c z V a bc f P a x b y c z V 6 3 3 3 3 6 3 3 3 3 1 2 1 1 1 2 2 2 2 2 2 1 2 2 2 2 2 2 2 2 2 2 r r r r h h = + + + = - - - - - - o o o f f p p . . , . , . , . , . , . , , . , . ,exp 6 10 91 9 16 6 3 0 6 7056 23 0 8 6 3 3 21 10 91 3 10 9 16 3 6 28 932 2 2 2 2 2 r r = - - -e o . . , . , . , . , . , . , , . , . ,exp 14 10 91 9 16 6 3 1 4 7056 23 0 8 14 3 3 21 10 91 3 10 9 16 3 6 67 522 2 2 2 2 2 r r + - - -e o .Q 16 35=o W/mm3 Hình 5 thể hiện nhiệt độ phân bố trên liên kết hàn. Quan sát trên hình ta thấy nhiệt độ cao nhất đạt giá trị T max = 1899.2°C nằm ở tâm của bể hàn, càng xa tâm bể hàn nhiệt độ càng giảm. Ta cũng có thể quan sát được rõ ràng trường nhiệt độ, các đường đẳng nhiệt phân bố. Hình 5. Nhiệt độ của liên kết hàn ở chế độ hàn 1 Hình 6. Biến dạng của liên kết hàn Hình 6 thể hiện biến dạng của liên kết hàn với chế độ hàn 1. Giá trị biến dạng lớn nhất là 13.534m. Giá trị biến dạng trong trường hợp này khá lớn do mối hàn giáp mối vát mép chữ V, được hàn tự do không gá kẹp nên sau khi hàn sẽ xảy ra biến dạng cong vênh lớn. Hình 7. Ứng suất trong liên kết hàn Hình 7 mô tả ứng suất với chế độ hàn 1. Giá trị ứng suất tổng lớn nhất 178.93 MPa. Ta thấy ứng suất khá nhỏ, nguyên nhân do mối hàn được hàn tự do không gá kẹp nên biến dạng sẽ lớn và ứng suất sẽ nhỏ. Xét chế độ hàn 2 và 3 khi giảm dòng hàn, chế độ hàn 4 và 5 khi giảm điện áp ta có bảng so sánh kết quả khi hàn với các chế độ khác nhau. Bảng 2 và 3 thể hiện sự so sánh các đại lượng nhiệt cũng như ứng suất và biến dạng khi hàn ở các chế độ khác nhau, từ đó có nhận xét về ảnh hưởng của cường độ dòng điện và điện áp hàn đến đến các đại lượng này. Khi ta giảm cường độ dòng điện và điện áp hàn thì tất cả các thông số về nhiệt độ, tổng lưu lượng nhiệt, ứng suất, biến dạng đều giảm xuống. Nguyên nhân dẫn đến sự giảm của các thông số đó là do năng lượng nguồn nhiệt được cung cấp giảm. Bảng 2. So sánh kết quả giữa các chế độ hàn khi giảm dòng điện Các Thông Số Chính Chế độ hàn 1 I h = 310 (A) Chế độ hàn 2 I h = 300 (A) Chế độ hàn 3 I h = 290 (A) Năng lượng nguồn nhiệt cung cấp (W/mm3) 16,35 15,82 15,29 Nhiệt độ lớn nhất (oC) 1899,2 1834,3 1774,8 Tổng lưu lượng nhiệt (W/mm2) 29,543 28,52 27,582 Biến dạng tự do (mm) 13,534 12,422 12,006 Ứng suất tổng (MPa) 178,93 172,76 167,01 Chế độ hàn 6: I h = 320 A ; U h = 30,33 V ; v h = 9,5 mm/s, khi giảm vận tốc hàn tất cả các thông số về nhiệt độ, tổng lưu lượng nhiệt, ứng suất, biến dạng đều tăng lên. Kết quả được thể hiện thông qua Bảng 4. Nguyên nhân là khi giảm vận tốc thì năng lượng nguồn nhiệt được cung cấp tăng. ISSN 2354-0575 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Journal of Science and Technology 13 Bảng 3. So sánh kết quả giữa các chế độ hàn khi giảm điện áp Các Thông Số Chính Chế độ hàn 1 U = 30,33 (V) Chế độ hàn 2 U = 29,5 (V) Chế độ hàn 3 U = 29 (V) Năng lượng nguồn nhiệt cung cấp (W/mm3) 16,35 15,9 15,63 Nhiệt độ lớn nhất (oC) 1899,2 1843,2 1813,6 Tổng lưu lượng nhiệt (W/mm2) 29,543 28,661 28,184 Biến dạng tự do (mm) 13,534 12,485 12,273 Ứng suất tổng (MPa) 178,93 173,63 170,6 Bảng 4. So sánh kết quả giữa các chế độ hàn khi giảm vận tốc hàn (Chế độ hàn 1 và 6) Các Thông Số Chính Năng lượng nguồn nhiệt cung cấp (W/mm3) Nhiệt độ lớn nhất (°C ) Tổng lưu lượng nhiệt (W/mm2) Biến dạng tự do (mm) Ứng suất tổng (MPa) Chế độ hàn 1 v = 10 (mm/s) 16,35 1899,2 29,543 13,534 178,93 Chế độ hàn 6 v = 9,5 (mm/s) 16,66 1928,2 29,979 13,168 181,87 Bảng 5. Thông số nhiệt tương ứng với các chế độ hàn Các thông số Chế độ hàn 1 Chế độ hàn 2 Chế độ hàn 3 Chiếu dày phôi (mm) 5 3 1.1 Đường kính phôi (mm) 60 60 60 Cường độ dòng điện (A) 60 60 50 Chiều dài hồ quang (mm) 1.5 1.5 1.5 Tốc độ hàn (mm/ph) 100 150 250 Bán kính nguồn nhiệt tác dụng (mm) 1.42 1.42 1.2 Công suất hàn (W) 314 314 205 Lưu lượng nhiệt (W/mm2) 49.5 49.5 45.3 4.2. Hàn giáp mối ống thép hợp kim bằng phương pháp GTAW Trong quá trình hàn GTAW, nhiệt từ mỏ hàn lan truyền tới các bề mặt vật hàn. Vì vậy nguồn nhiệt trong quá trình mô phỏng là đồng nhất. Nguồn nhiệt trong mô phỏng được tính theo công thức sau [3] . Q R P 2r = (6) Trong đó Q là nguồn nhiệt hàn (mm w 2 ); P là công suất hàn (w); R là bán kính vùng nguồn nhiệt tác dụng (mm). Tương ứng với các chế độ hàn 1, 2, 3 ta có thể tính toán được thông lượng nhiệt cho từng chế độ, được thể hiện trong Bảng 5. Trong quá trình mô phỏng hệ số đối lưu và hệ số bức xạ được chọn tương ứng là α = 15.10-6 (W/ mm2 °c) và β = 0,3 [3]. Hình 8. Nhiệt độ của vật ở chế độ hàn 1 Trong Hình 8 nhiệt độ lớn nhất ta có thể thấy là T max = 1536.2 oC. Điểm có nhiệt độ lớn nhất nằm tại tâm của vũng hàn, càng xa tâm vũng hàn nhiệt độ càng giảm. Nhiệt độ nhỏ nhất ta thấy được đó là T min = 91.905 oC. Ta xét hai trường hợp: không gá kẹp và gá kẹp phôi trong quá trình hàn. Hình 9 và 10 thể hiện biến dạng và ứng suất trong trường hợp không gá kẹp phôi. Biến dạng tự do với giá trị lớn nhất đạt 1.4893mm tại hai đầu ống như Hình 9. Hình 9. Biến dạng của liên kết hàn ống ISSN 2354-0575 Journal of Science and Technology14 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Hình 10. Ứng suất của liên kết hàn ống Kết quả của ứng suất được quan sát trên Hình 10. Giá trị của ứng suất trong trường hợp phôi hàn tự do này khá nhỏ với giá trị lớn nhất 148.01MPa tập trung ở cuối đường hàn. Biến dạng và ứng suất trong trường hợp gá kẹp cố định một đầu ống trong quá trình hàn được chỉ ra trên Hình 11 và 12. Trong trường hợp này giá trị biến dạng nhỏ hơn so với trường hợp không gá kẹp, biến dạng lớn nhất đạt giá trị 0.1466mm xảy ra chủ yếu ở phần ống không gá kẹp. Trong khi đó ứng suất sinh ra lớn hơn một chút so với trường hợp ống để tự do, ứng suất lớn nhất xuất hiện tại cuối đường hàn và vị trị chân gá đạt giá trị 148.97MPa. Sự so sánh này được thể hiện rõ ràng hơn trong Bảng 6. Hình 11. Biến dạng của liên kết hàn ống khi kẹp cố định một đầu Hình 12. Ứng suất của liên kết hàn ống khi kẹp một đầu Bảng 6 thể hiện sự so sánh về nhiệt độ, biến dạng và ứng suất của chế độ hàn 1 và chế độ hàn 2. Hai chế độ hàn này được thực hiện đánh giá ảnh hưởng của tốc độ hàn đến nhiệt độ, ứng suất, biến dạng khi có gá kẹp và khi không có gá kẹp trong quá trình hàn GTAW. Từ đó ta thấy được với tốc độ hàn càng chậm nhiệt lượng trong quá trình hàn càng lớn,nhiệt sinh ra lớn và ngược lại. Không chỉ có nhiệt độ cao mà khi hàn với tốc độ thấp thì ứng suất tổng trên mối hàn cũng tăng theo. Biến dạng tự do khi không có gá kẹp nhỏ do quá trình giãn nở của vật hàn không bị cản trở. Với trường hợp có gá kẹp thì ngược lại bởi gá kẹp đã khống chế được phần nào sự giãn nở của ống. Bảng 6. Kết quả so sánh của 2 chế độ hàn Các thông số Nhiệt độ max (oC) Không gá kẹp Có gá kẹp Ứng suất tổng (MPa) Biến dạng tự do max (mm) Ứng suất tổng (MPa) Biến dạng tự do max (mm) Chế độ hàn 1 1536.2 148.01 1.4893 148.97 0.14663 Chế độ hàn 2 1431.9 138.71 4.8875 139.77 0.078 Hình 13 thể hiện trường nhiệt độ, biến dạng cũng như ứng suất khi sử dụng chế độ hàn 3. Quan sát Hình 13a ta thấy khi hàn với tốc độ cao trên phôi mỏng thì nhiệt độ thu được đạt giá trị lớn nhất là T max = 2429.9 oC và đạt giá trị nhỏ nhất là T min = 48.6 oC sự chênh lệnh nhiệt độ giữa điểm cao nhất và điểm thấp nhất rất lớn nguyên nhân là do vận tốc hàn lớn dẫn đến tốc độ nguội nhanh. Hình 13b là hình ảnh biến dạng tự do của vật thể khi hàn với chiều dày nhỏ là khá lớn. Tốc độ nguội lớn do tốc độ hàn nhanh lên xảy ra biến dạng nhiều, biến dạng đạt giá trị lớn nhất tại hai đầu ống là 5.1243mm. Quan sát Hình 13c ta thấy ứng suất gây lên trên vật hàn không cao. Giá trị lớn nhất đạt được là 123.18 (MPa) tập trung chủ yếu ở cuối đường hàn. Thông qua kết quả này ta có thể thấy nhiệt độ sinh ra trong quá trình hàn và độ chênh lệch nhiệt độ là khá lớn. Vì vậy biến dạng tự do của vật thể là lớn, tuy nhiên ứng suất tác động lại nhỏ. Biện pháp đưa ra để khắc phục sự biến dạng trong quá trình hàn là sử dụng gá kẹp cố định phôi. a) Nhiệt độ phân bố b) Biến dạng tổng ISSN 2354-0575 Khoa học & Công nghệ - Số 15/Tháng 9 - 2017 Journal of Science and Technology 15 c) Ứng suất tổng Hình 13. Kết quả của liên kết hàn ống với chế độ hàn 3 5. Kết luận Phần mềm ANSYS được ứng dụng để mô phỏng nhiệt độ khi hàn liên kết giáp mối tấm và giáp mối ống bằng phương pháp hàn GMAW và GTAW. Từ đó xuất ra được biến dạng và ứng suất tương ứng cho từng trường hợp. Tiến hành mô phỏng với các chế độ hàn khác nhau để đánh giá ảnh hưởng của các thông số chế độ hàn như cường độ dòng điện hàn, điện áp hàn, tốc độ hàn đến nhiệt độ, biến dạng và ứng suất phân bố trên liên kết. Kết quả chỉ ra rằng khi thay đổi các thông số chế độ hàn sẽ dẫn đến thay đổi lưu lượng nhiệt truyền vào vũng hàn, do đó ảnh hưởng nhiều đến nhiệt độ, biến dạng và ứng suất trong liên kết hàn. Bài báo cũng xem xét trường hợp gá kẹp và không gá kẹp phôi trong quá trình hàn. So sánh hai trường hợp này ta thấy khi phôi hàn để tự do thì biến dạng sau khi hàn khá lớn, ứng suất sinh ra nhỏ và ngược lại. Kết quả của bài báo là cơ sở để tìm và lựa chọn ra được chế độ hàn hợp lý, giảm bớt được số lần thực nghiệm hàn, từ đó giảm được chi phí hàn. Lời cảm ơn Nghiên cứu này được hỗ trợ bởi trường ĐH Sư phạm Kỹ thuật Hưng Yên trong đề tài cấp bộ năm 2017 mã số B2017-SKH- 02. Tài liệu tham khảo [1]. Ngô Lê Thông, Công nghệ hàn điện nóng chảy, tập 1, NXB KH&KT, 2004. [2]. Dongqing Yang, Gang Wang, Guangjun Zhang, Thermal Analysis for Single-pass Multi- layer GMAW based Additive Manufacturing using Infrared Thermography, Journal of Materials Processing Technology, Vol. 244, 2017, pp 215–224. [3]. Francois Pichot, Michel Danisa, Eric Lacoste, Yann Danis, Numerical Definition of an Equivalent GTAW Heat Source, Journal of Materials Processing Technology, Vol 213, 2013, pp 1241–1248. [4]. E.S. Magalhães, et al. The Use of non-linear Inverse Problem and Enthalpy Method in GTAW Process of Aluminum, International Communications in Heat and Mass Transfer, Vol. 66, 2015, pp 114-121. [5]. Arshad Alam SYED, Andreas PITTNER, Michael RETHMEIER, Amitava DE, Modeling of Gas Metal Arc Welding Process Using an Analytically Determined Volumetric Heat Source, ISIJ International, Vol. 53, 2013, pp. 698–703. [6]. Anuj Mehta, Khushal Diddee, Riyaz Mustufa, Ojus Jain, Experimental Study to Increase the Life of Welding Nozzle, Vol. 13,2016, pp 05-09. [7]. Chand R.R, Kim I.S, Lee J.H, Jung S.M. and Lee J.P, Numerical Studies on Residual Stress and Strain Distribution in Thick-welded Plate, Vol 5, 2012, pp 65-71. [8]. Ismail, M.I.S, Afieq, W.M, Advances in Production Engineering & Management, Thermal Analysis on a Weld Joint of Aluminium Alloy in Gas Metal Arc Welding, Vol. 11,2016, pp 29–37. APPLYING ANSYS SOFWARE FOR PREDICTING TEMPERATURE DISTRIBUTION, DEFORMATION AND STRESS IN WELDED BUTT JOINTS Abstract: Article presents an application of ANSYS software for predicting temperature distribution, deformation and stress in welded butt joints. Both Gas Metal Arc Welding (GMAW) and Gas Tungsten Arc Welding (GTAW) are used for butt jointswelded plates and pipes, respectively. Heat source which is very difficult to calculate in fusion welding processes is determined in current work. Hence, the ANSYS is applied to create the model of welded joints and simulate the GMAW and GTAW. Results show the temperature distribution, the deformation and the stress after welding. These results that were obtained from using diffirent welding conditions were compared together to evaluate effect of welding parameters to the temperature, the deformation and the stress. They are important platform for finding an appropriate welding condition decreased welding defects as well as experimental times, leading to reduce the cost of welding. Keywords: GMAW; GTAW; ANSYS; Butt joint; Temperature field.

File đính kèm:

ung_dung_phan_mem_ansys_du_doan_nhiet_do_bien_dang_va_ung_su.pdf

ung_dung_phan_mem_ansys_du_doan_nhiet_do_bien_dang_va_ung_su.pdf