Thiết kế và thử nghiệm hình dạng răng để tách vỏ và xơ dừa

TÓM TẮT

Cây dừa là một trong những cây kinh tế mũi nhọn của các tỉnh miền Tây Nam Bộ. Các

sản phẩm từ xơ dừa mang lại tiềm năng kinh tế cho địa phương như tơ xơ dừa, thảm xơ dừa,

chậu xơ dừa, mụn dừa, . Quá trình tách vỏ và xơ dừa theo phương pháp truyền thống mất

nhiều thời gian và tiềm ẩn nhiều nguy cơ tai nạn lao động. Vì vậy, cần khắc phục khâu tách

vỏ dừa bằng cách chế tạo máy tách vỏ và xơ cho quá trình sản xuất xơ dừa. Bài báo trình bày

tính toán lý thuyết và mô phỏng hình dạng răng chẻ so với thực tế. Tính toán và thực nghiệm

tải trọng và moment xoắn cần thiết trên trục tách và dạng răng tách đảm bảo khả năng tách

được vỏ đa dạng quả dừa chín tự nhiên cho đến quả dừa khô.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Bạn đang xem tài liệu "Thiết kế và thử nghiệm hình dạng răng để tách vỏ và xơ dừa", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Thiết kế và thử nghiệm hình dạng răng để tách vỏ và xơ dừa

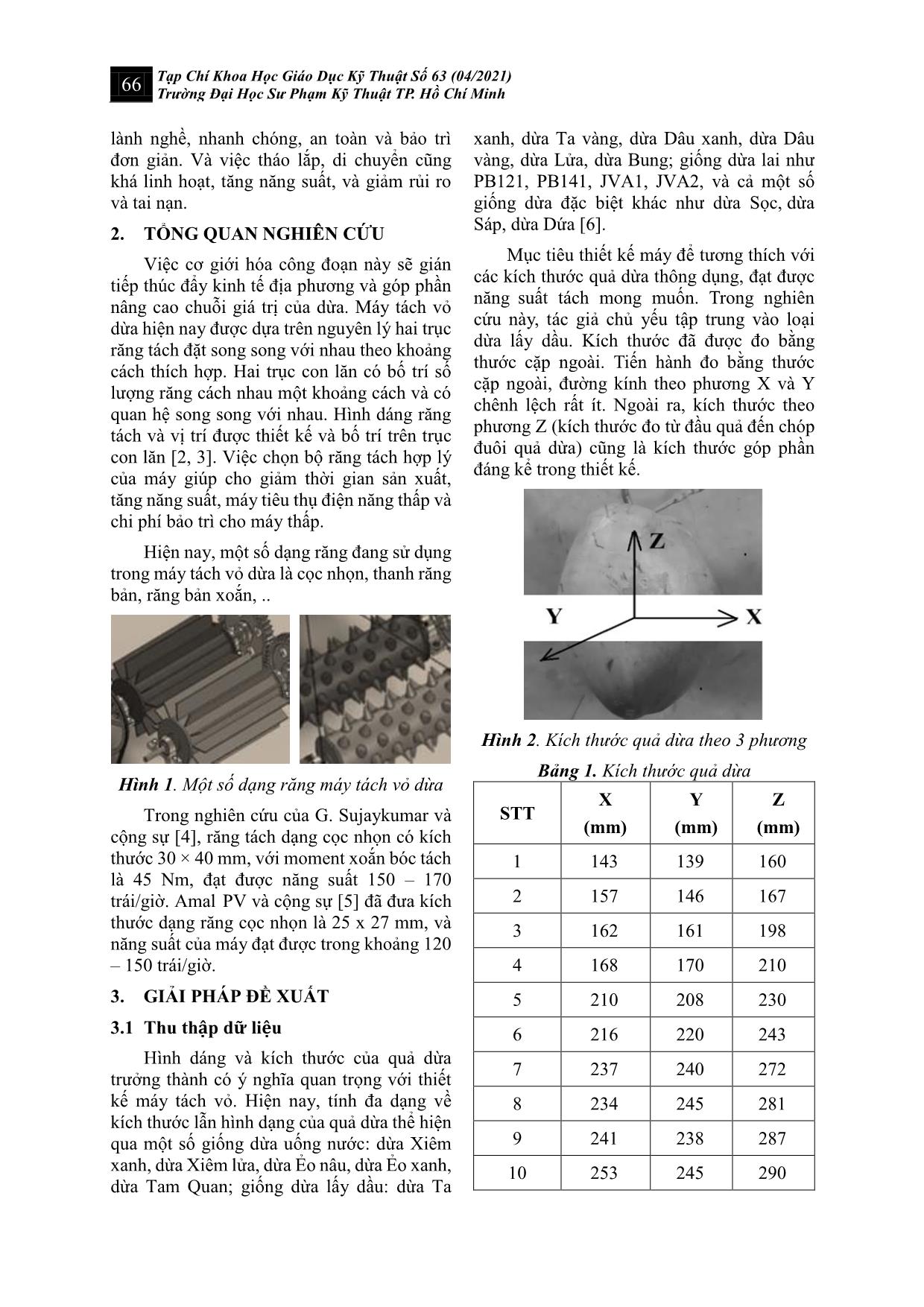

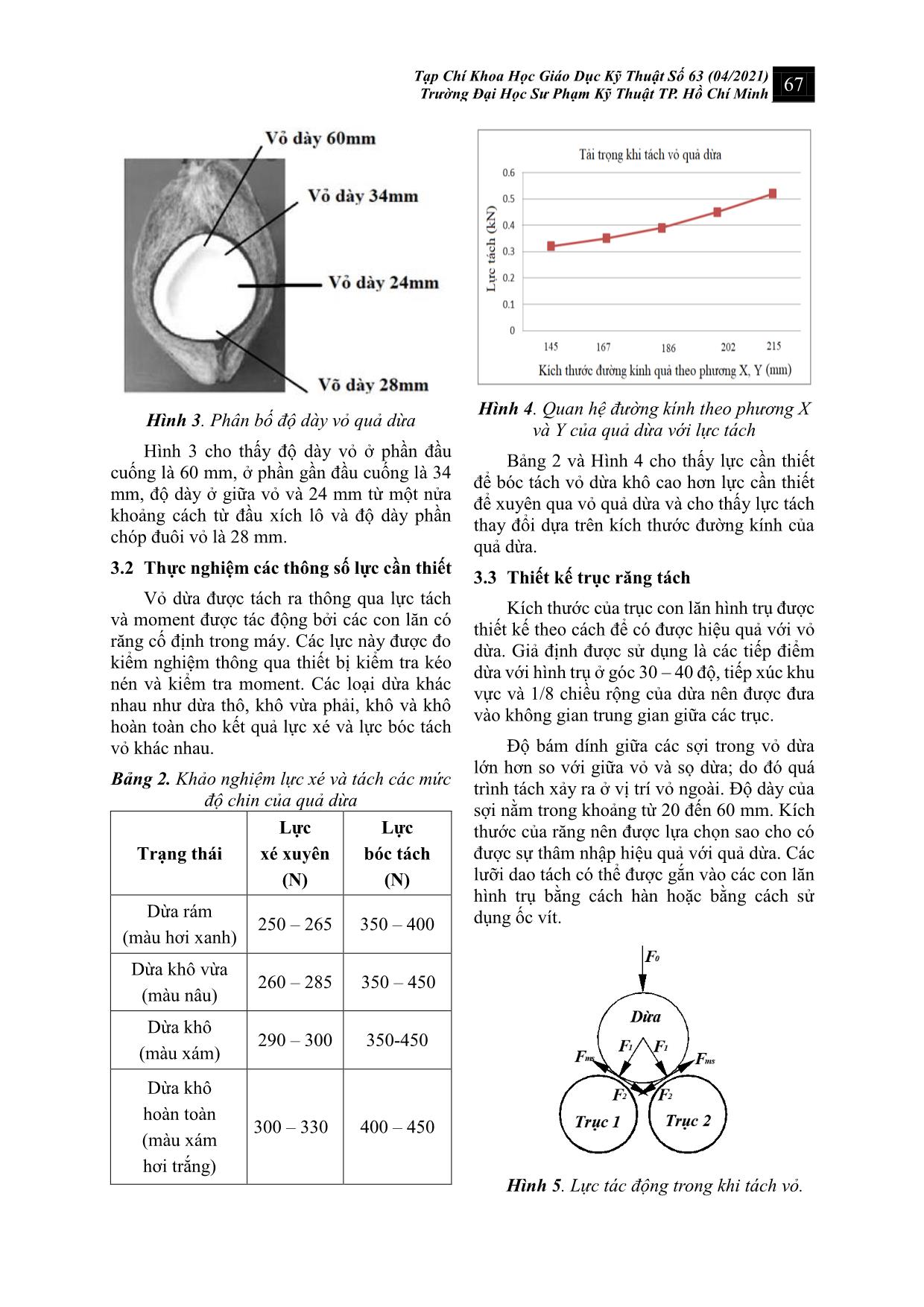

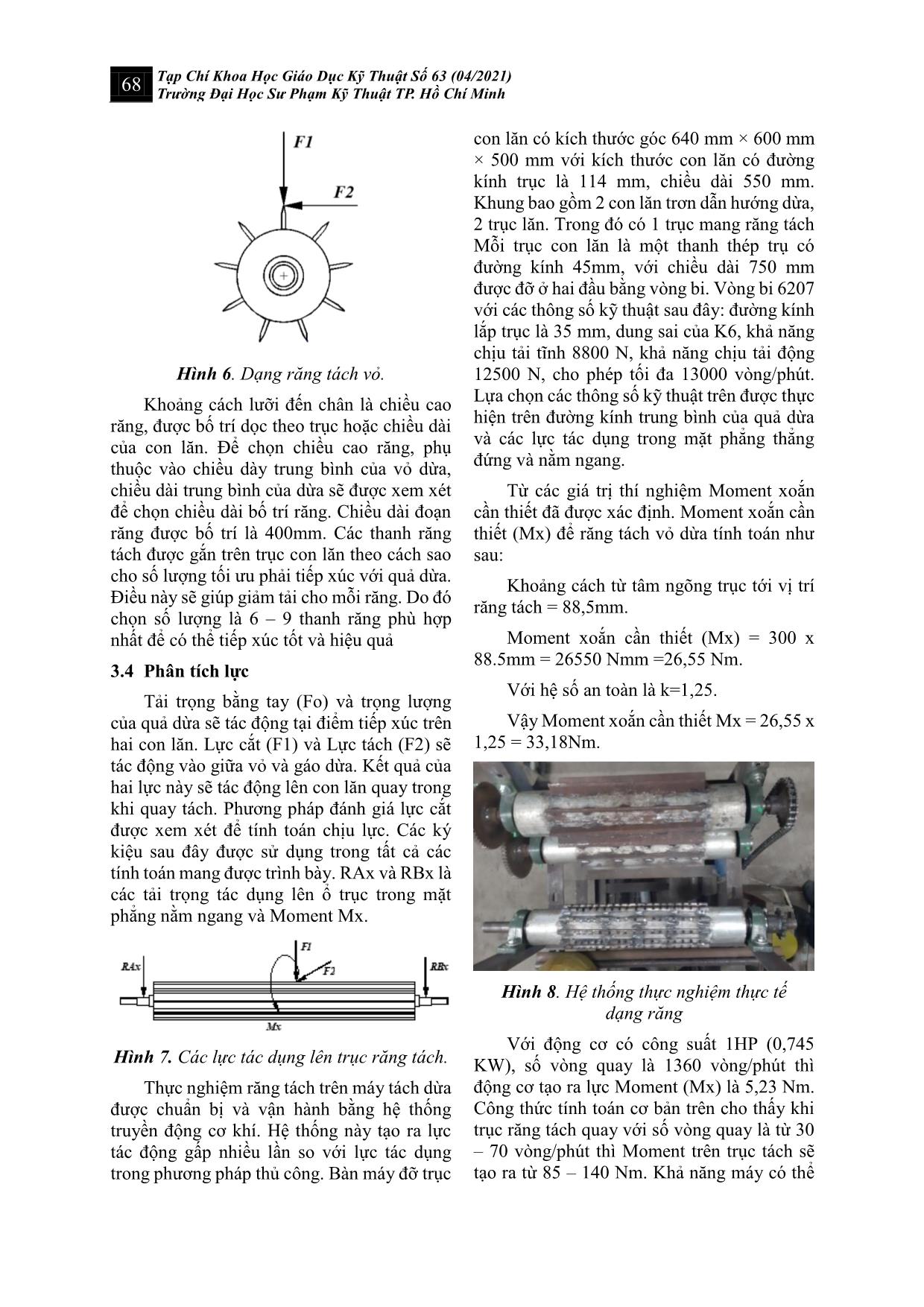

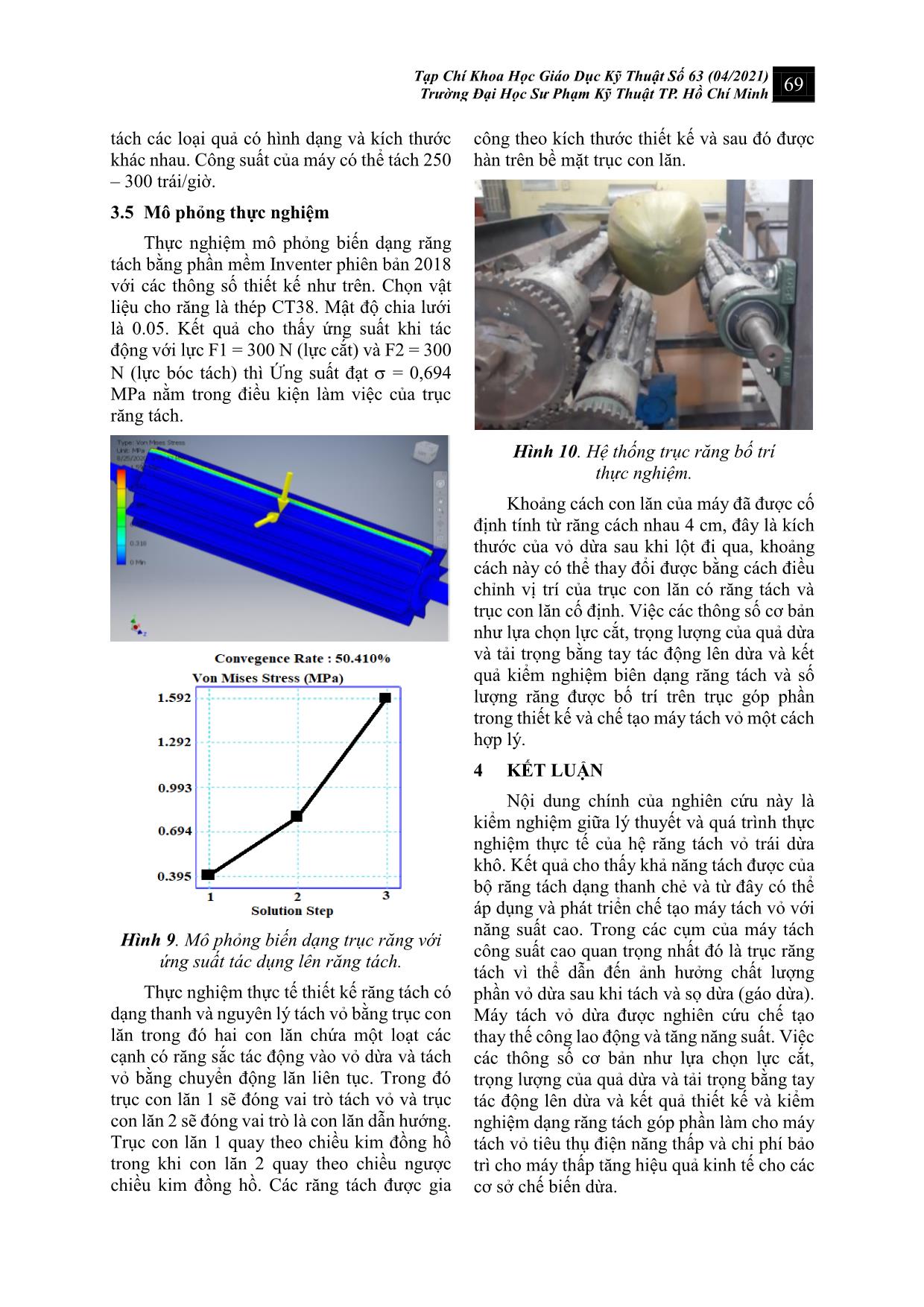

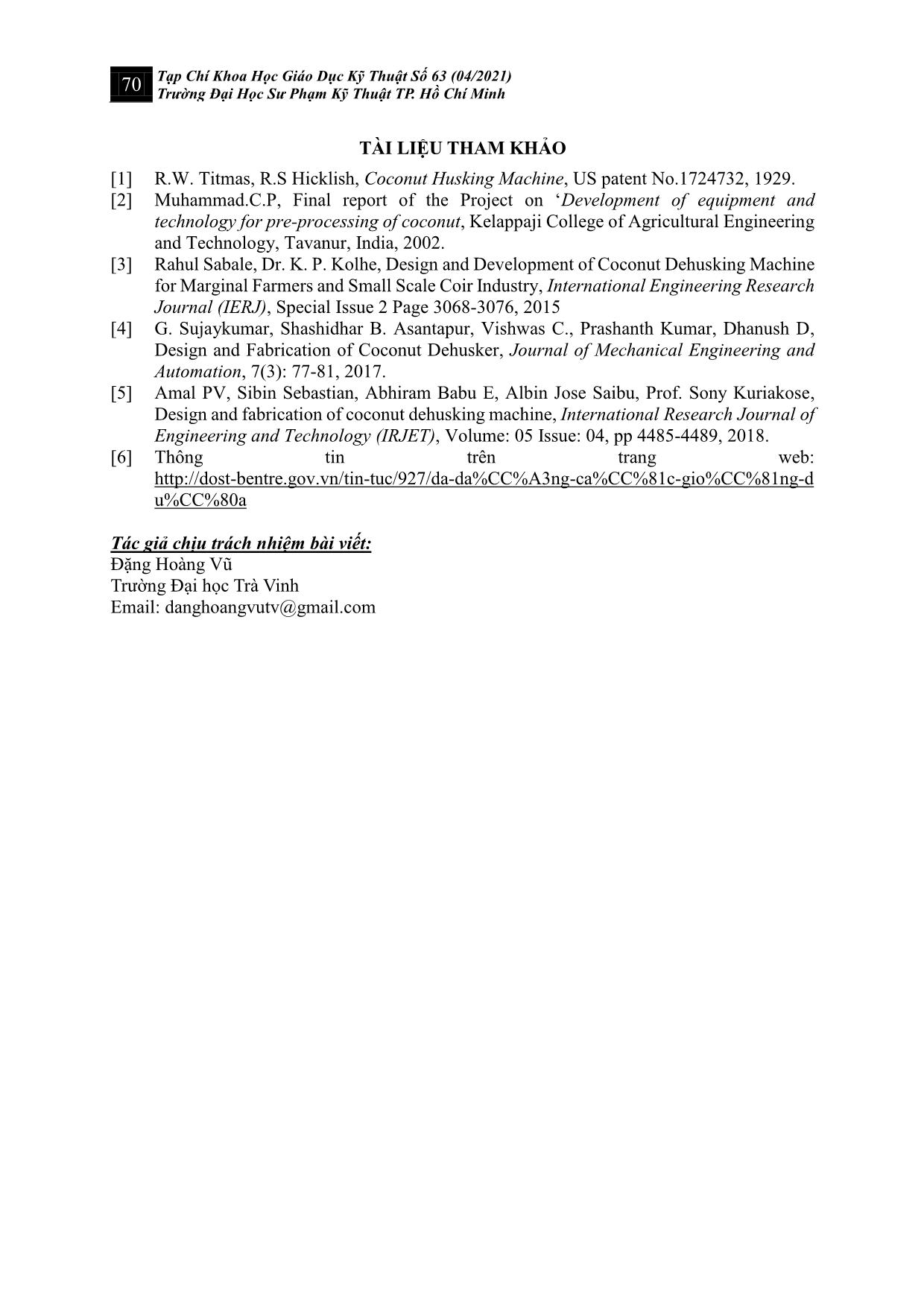

Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh 65 THIẾT KẾ VÀ THỬ NGHIỆM HÌNH DẠNG RĂNG ĐỂ TÁCH VỎ VÀ XƠ DỪA DESIGN AND EXPERIMENT THE TOOTH SHAPE TO SPLIT THE COCONUT’S SKIN AND FIBROUS HUSK Đặng Hoàng Vũ1, Nguyễn Nhựt Phi Long 2, Dương Minh Hùng1 1 Trường Đại học Trà Vinh, Việt Nam 2 Trường Đại học Sư Phạm Kỹ thuật TP.HCM, Việt Nam Ngày toà soạn nhận bài 8/9/2020, ngày phản biện đánh giá 25/9/2020, ngày chấp nhận đăng 7/11/2020 TÓM TẮT Cây dừa là một trong những cây kinh tế mũi nhọn của các tỉnh miền Tây Nam Bộ. Các sản phẩm từ xơ dừa mang lại tiềm năng kinh tế cho địa phương như tơ xơ dừa, thảm xơ dừa, chậu xơ dừa, mụn dừa, .. Quá trình tách vỏ và xơ dừa theo phương pháp truyền thống mất nhiều thời gian và tiềm ẩn nhiều nguy cơ tai nạn lao động. Vì vậy, cần khắc phục khâu tách vỏ dừa bằng cách chế tạo máy tách vỏ và xơ cho quá trình sản xuất xơ dừa. Bài báo trình bày tính toán lý thuyết và mô phỏng hình dạng răng chẻ so với thực tế. Tính toán và thực nghiệm tải trọng và moment xoắn cần thiết trên trục tách và dạng răng tách đảm bảo khả năng tách được vỏ đa dạng quả dừa chín tự nhiên cho đến quả dừa khô. Từ khóa: dừa chín tự nhiên và dừa khô; vỏ và xơ dừa; trục và dạng răng chẻ/tách; tải trọng và moment xoắn cần thiết; máy tách vỏ và xơ dừa. ABSTRACT The coconut tree is one of the key economic trees of Southwestern Vietnam. The products made from fibrous husk bring local economic potentials such as coir silk, coir carpet, coir pots, and coco peat. The process of separating the coconut’s skin and fibrous husk by method traditional much time and has potential risks of the occupational accident. So, it is necessary to overcome the stage of peeling by fabricating the coconut’s skin and fibrous husk separator for coir production. The paper presents theoretical calculation and the split tooth shape simulation compared with actual experiments. Calculating and experimentation the required load and torque moment on the separating shaft and the split tooth shape ensures the ability to separate the diverse shells of natural ripe coconuts to dried coconuts. Keywords: natural ripe and dried coconuts; skin and fibrous husk; shaft and the split tooth shape; the required load and torque moment; the coconut’s skin and fibrous husk separator. 1. GIỚI THIỆU Miền Tây Nam Bộ là nơi có diện tích trồng dừa lớn nhất cả nước. Trong đó, các tỉnh Trà Vinh, Bến Tre, Vĩnh Long chiếm diện tích trồng dừa lớn và tập trung rất nhiều cơ sở sản xuất các sản phẩm từ quả dừa: nước cốt dừa, cùi dừa, dầu dừa, bánh dừa, kẹo dừa, tơ xơ dừa, thảm xơ dừa, mụn dừa,.. Hiện nay, trong quá trình sản phẩm từ xơ dừa, công đoạn tách vỏ dừa cần được cải tiến so với phương pháp truyền thống. Điều này đòi hỏi phải sử dụng máy móc phù hợp để hỗ trợ các nhiệm vụ khác nhau trong việc sản xuất và nâng cao chuỗi giá trị cho quả dừa. Thiết bị tách vỏ truyền thống hiện đang được sử dụng là cây nầm mang tiềm ẩn nguy hiểm trong lao động và năng suất hạn chế [1]. Bên cạnh đó, nhằm thay thế lao động trực tiếp của con người, máy tách vỏ và xơ dừa với các trục con lăn có răng nhọn có thể tách dễ dàng với quả dừa có hình dạng và kích thước bất kỳ. Máy dễ vận hành, không cần lao động 66 Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh lành nghề, nhanh chóng, an toàn và bảo trì đơn giản. Và việc tháo lắp, di chuyển cũng khá linh hoạt, tăng năng suất, và giảm rủi ro và tai nạn. 2. TỔNG QUAN NGHIÊN CỨU Việc cơ giới hóa công đoạn này sẽ gián tiếp thúc đẩy kinh tế địa phương và góp phần nâng cao chuỗi giá trị của dừa. Máy tách vỏ dừa hiện nay được dựa trên nguyên lý hai trục răng tách đặt song song với nhau theo khoảng cách thích hợp. Hai trục con lăn có bố trí số lượng răng cách nhau một khoảng cách và có quan hệ song song với nhau. Hình dáng răng tách và vị trí được thiết kế và bố trí trên trục con lăn [2, 3]. Việc chọn bộ răng tách hợp lý của máy giúp cho giảm thời gian sản xuất, tăng năng suất, máy tiêu thụ điện năng thấp và chi phí bảo trì cho máy thấp. Hiện nay, một số dạng răng đang sử dụng trong máy tách vỏ dừa là cọc nhọn, thanh răng bản, răng bản xoắn, .. Hình 1. Một số dạng răng máy tách vỏ dừa Trong nghiên cứu của G. Sujaykumar và cộng sự [4], răng tách dạng cọc nhọn có kích thước 30 × 40 mm, với moment xoắn bóc tách là 45 Nm, đạt được năng suất 150 – 170 trái/giờ. Amal PV và cộng sự [5] đã đưa kích thước dạng răng cọc nhọn là 25 x 27 mm, và năng suất của máy đạt được trong khoảng 120 – 150 trái/giờ. 3. GIẢI PHÁP ĐỀ XUẤT 3.1 Thu thập dữ liệu Hình dáng và kích thước của quả dừa trưởng thành có ý nghĩa quan trọng với thiết kế máy tách vỏ. Hiện nay, tính đa dạng về kích thước lẫn hình dạng của quả dừa thể hiện qua một số giống dừa uống nước: dừa Xiêm xanh, dừa Xiêm lửa, dừa Ẻo nâu, dừa Ẻo xanh, dừa Tam Quan; giống dừa lấy dầu: dừa Ta xanh, dừa Ta vàng, dừa Dâu xanh, dừa Dâu vàng, dừa Lửa, dừa Bung; giống dừa lai như PB121, PB141, JVA1, JVA2, và cả một số giống dừa đặc biệt khác như dừa Sọc, dừa Sáp, dừa Dứa [6]. Mục tiêu thiết kế máy để tương thích với các kích thước quả dừa thông dụng, đạt được năng suất tách mong muốn. Trong nghiên cứu này, tác giả chủ yếu tập trung vào loại dừa lấy dầu. Kích thước đã được đo bằng thước cặp ngoài. Tiến hành đo bằng thước cặp ngoài, đường kính theo phương X và Y chênh lệch rất ít. Ngoài ra, kích thước theo phương Z (kích thước đo từ đầu quả đến chóp đuôi quả dừa) cũng là kích thước góp phần đáng kể trong thiết kế. Hình 2. Kích thước quả dừa theo 3 phương Bảng 1. Kích thước quả dừa STT X (mm) Y (mm) Z (mm) 1 143 139 160 2 157 146 167 3 162 161 198 4 168 170 210 5 210 208 230 6 216 220 243 7 237 240 272 8 234 245 281 9 241 238 287 10 253 245 290 Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh 67 Hình 3. Phân bố độ dày vỏ quả dừa Hình 3 cho thấy độ dày vỏ ở phần đầu cuống là 60 mm, ở phần gần đầu cuống là 34 mm, độ dày ở giữa vỏ và 24 mm từ một nửa khoảng cách từ đầu xích lô và độ dày phần chóp đuôi vỏ là 28 mm. 3.2 Thực nghiệm các thông số lực cần thiết Vỏ dừa được tách ra thông qua lực tách và moment được tác động bởi các con lăn có răng cố định trong máy. Các lực này được đo kiểm nghiệm thông qua thiết bị kiểm tra kéo nén và kiểm tra moment. Các loại dừa khác nhau như dừa thô, khô vừa phải, khô và khô hoàn toàn cho kết quả lực xé và lực bóc tách vỏ khác nhau. Bảng 2. Khảo nghiệm lực xé và tách các mức độ chin của quả dừa Trạng thái Lực xé xuyên (N) Lực bóc tách (N) Dừa rám (màu hơi xanh) 250 – 265 350 – 400 Dừa khô vừa (màu nâu) 260 – 285 350 – 450 Dừa khô (màu xám) 290 – 300 350-450 Dừa khô hoàn toàn (màu xám hơi trắng) 300 – 330 400 – 450 Hình 4. Quan hệ đường kính theo phương X và Y của quả dừa với lực tách Bảng 2 và Hình 4 cho thấy lực cần thiết để bóc tách vỏ dừa khô cao hơn lực cần thiết để xuyên qua vỏ quả dừa và cho thấy lực tách thay đổi dựa trên kích thước đường kính của quả dừa. 3.3 Thiết kế trục răng tách Kích thước của trục con lăn hình trụ được thiết kế theo cách để có được hiệu quả với vỏ dừa. Giả định được sử dụng là các tiếp điểm dừa với hình trụ ở góc 30 – 40 độ, tiếp xúc khu vực và 1/8 chiều rộng của dừa nên được đưa vào không gian trung gian giữa các trục. Độ bám dính giữa các sợi trong vỏ dừa lớn hơn so với giữa vỏ và sọ dừa; do đó quá trình tách xảy ra ở vị trí vỏ ngoài. Độ dày của sợi nằm trong khoảng từ 20 đến 60 mm. Kích thước của răng nên được lựa chọn sao cho có được sự thâm nhập hiệu quả với quả dừa. Các lưỡi dao tách có thể được gắn vào các con lăn hình trụ bằng cách hàn hoặc bằng cách sử dụng ốc vít. Hình 5. Lực tác động trong khi tách vỏ. 68 Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh Hình 6. Dạng răng tách vỏ. Khoảng cách lưỡi đến chân là chiều cao răng, được bố trí dọc theo trục hoặc chiều dài của con lăn. Để chọn chiều cao răng, phụ thuộc vào chiều dày trung bình của vỏ dừa, chiều dài trung bình của dừa sẽ được xem xét để chọn chiều dài bố trí răng. Chiều dài đoạn răng được bố trí là 400mm. Các thanh răng tách được gắn trên trục con lăn theo cách sao cho số lượng tối ưu phải tiếp xúc với quả dừa. Điều này sẽ giúp giảm tải cho mỗi răng. Do đó chọn số lượng là 6 – 9 thanh răng phù hợp nhất để có thể tiếp xúc tốt và hiệu quả 3.4 Phân tích lực Tải trọng bằng tay (Fo) và trọng lượng của quả dừa sẽ tác động tại điểm tiếp xúc trên hai con lăn. Lực cắt (F1) và Lực tách (F2) sẽ tác động vào giữa vỏ và gáo dừa. Kết quả của hai lực này sẽ tác động lên con lăn quay trong khi quay tách. Phương pháp đánh giá lực cắt được xem xét để tính toán chịu lực. Các ký kiệu sau đây được sử dụng trong tất cả các tính toán mang được trình bày. RAx và RBx là các tải trọng tác dụng lên ổ trục trong mặt phẳng nằm ngang và Moment Mx. Hình 7. Các lực tác dụng lên trục răng tách. Thực nghiệm răng tách trên máy tách dừa được chuẩn bị và vận hành bằng hệ thống truyền động cơ khí. Hệ thống này tạo ra lực tác động gấp nhiều lần so với lực tác dụng trong phương pháp thủ công. Bàn máy đỡ trục con lăn có kích thước góc 640 mm × 600 mm × 500 mm với kích thước con lăn có đường kính trục là 114 mm, chiều dài 550 mm. Khung bao gồm 2 con lăn trơn dẫn hướng dừa, 2 trục lăn. Trong đó có 1 trục mang răng tách Mỗi trục con lăn là một thanh thép trụ có đường kính 45mm, với chiều dài 750 mm được đỡ ở hai đầu bằng vòng bi. Vòng bi 6207 với các thông số kỹ thuật sau đây: đường kính lắp trục là 35 mm, dung sai của K6, khả năng chịu tải tĩnh 8800 N, khả năng chịu tải động 12500 N, cho phép tối đa 13000 vòng/phút. Lựa chọn các thông số kỹ thuật trên được thực hiện trên đường kính trung bình của quả dừa và các lực tác dụng trong mặt phẳng thẳng đứng và nằm ngang. Từ các giá trị thí nghiệm Moment xoắn cần thiết đã được xác định. Moment xoắn cần thiết (Mx) để răng tách vỏ dừa tính toán như sau: Khoảng cách từ tâm ngõng trục tới vị trí răng tách = 88,5mm. Moment xoắn cần thiết (Mx) = 300 x 88.5mm = 26550 Nmm =26,55 Nm. Với hệ số an toàn là k=1,25. Vậy Moment xoắn cần thiết Mx = 26,55 x 1,25 = 33,18Nm. Hình 8. Hệ thống thực nghiệm thực tế dạng răng Với động cơ có công suất 1HP (0,745 KW), số vòng quay là 1360 vòng/phút thì động cơ tạo ra lực Moment (Mx) là 5,23 Nm. Công thức tính toán cơ bản trên cho thấy khi trục răng tách quay với số vòng quay là từ 30 – 70 vòng/phút thì Moment trên trục tách sẽ tạo ra từ 85 – 140 Nm. Khả năng máy có thể Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh 69 tách các loại quả có hình dạng và kích thước khác nhau. Công suất của máy có thể tách 250 – 300 trái/giờ. 3.5 Mô phỏng thực nghiệm Thực nghiệm mô phỏng biến dạng răng tách bằng phần mềm Inventer phiên bản 2018 với các thông số thiết kế như trên. Chọn vật liệu cho răng là thép CT38. Mật độ chia lưới là 0.05. Kết quả cho thấy ứng suất khi tác động với lực F1 = 300 N (lực cắt) và F2 = 300 N (lực bóc tách) thì Ứng suất đạt = 0,694 MPa nằm trong điều kiện làm việc của trục răng tách. Hình 9. Mô phỏng biến dạng trục răng với ứng suất tác dụng lên răng tách. Thực nghiệm thực tế thiết kế răng tách có dạng thanh và nguyên lý tách vỏ bằng trục con lăn trong đó hai con lăn chứa một loạt các cạnh có răng sắc tác động vào vỏ dừa và tách vỏ bằng chuyển động lăn liên tục. Trong đó trục con lăn 1 sẽ đóng vai trò tách vỏ và trục con lăn 2 sẽ đóng vai trò là con lăn dẫn hướng. Trục con lăn 1 quay theo chiều kim đồng hồ trong khi con lăn 2 quay theo chiều ngược chiều kim đồng hồ. Các răng tách được gia công theo kích thước thiết kế và sau đó được hàn trên bề mặt trục con lăn. Hình 10. Hệ thống trục răng bố trí thực nghiệm. Khoảng cách con lăn của máy đã được cố định tính từ răng cách nhau 4 cm, đây là kích thước của vỏ dừa sau khi lột đi qua, khoảng cách này có thể thay đổi được bằng cách điều chỉnh vị trí của trục con lăn có răng tách và trục con lăn cố định. Việc các thông số cơ bản như lựa chọn lực cắt, trọng lượng của quả dừa và tải trọng bằng tay tác động lên dừa và kết quả kiểm nghiệm biên dạng răng tách và số lượng răng được bố trí trên trục góp phần trong thiết kế và chế tạo máy tách vỏ một cách hợp lý. 4 KẾT LUẬN Nội dung chính của nghiên cứu này là kiểm nghiệm giữa lý thuyết và quá trình thực nghiệm thực tế của hệ răng tách vỏ trái dừa khô. Kết quả cho thấy khả năng tách được của bộ răng tách dạng thanh chẻ và từ đây có thể áp dụng và phát triển chế tạo máy tách vỏ với năng suất cao. Trong các cụm của máy tách công suất cao quan trọng nhất đó là trục răng tách vì thể dẫn đến ảnh hưởng chất lượng phần vỏ dừa sau khi tách và sọ dừa (gáo dừa). Máy tách vỏ dừa được nghiên cứu chế tạo thay thế công lao động và tăng năng suất. Việc các thông số cơ bản như lựa chọn lực cắt, trọng lượng của quả dừa và tải trọng bằng tay tác động lên dừa và kết quả thiết kế và kiểm nghiệm dạng răng tách góp phần làm cho máy tách vỏ tiêu thụ điện năng thấp và chi phí bảo trì cho máy thấp tăng hiệu quả kinh tế cho các cơ sở chế biến dừa. 70 Tạp Chí Khoa Học Giáo Dục Kỹ Thuật Số 63 (04/2021) Trường Đại Học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh TÀI LIỆU THAM KHẢO [1] R.W. Titmas, R.S Hicklish, Coconut Husking Machine, US patent No.1724732, 1929. [2] Muhammad.C.P, Final report of the Project on ‘Development of equipment and technology for pre-processing of coconut, Kelappaji College of Agricultural Engineering and Technology, Tavanur, India, 2002. [3] Rahul Sabale, Dr. K. P. Kolhe, Design and Development of Coconut Dehusking Machine for Marginal Farmers and Small Scale Coir Industry, International Engineering Research Journal (IERJ), Special Issue 2 Page 3068-3076, 2015 [4] G. Sujaykumar, Shashidhar B. Asantapur, Vishwas C., Prashanth Kumar, Dhanush D, Design and Fabrication of Coconut Dehusker, Journal of Mechanical Engineering and Automation, 7(3): 77-81, 2017. [5] Amal PV, Sibin Sebastian, Abhiram Babu E, Albin Jose Saibu, Prof. Sony Kuriakose, Design and fabrication of coconut dehusking machine, International Research Journal of Engineering and Technology (IRJET), Volume: 05 Issue: 04, pp 4485-4489, 2018. [6] Thông tin trên trang web: u%CC%80a Tác giả chịu trách nhiệm bài viết: Đặng Hoàng Vũ Trường Đại học Trà Vinh Email: danghoangvutv@gmail.com

File đính kèm:

thiet_ke_va_thu_nghiem_hinh_dang_rang_de_tach_vo_va_xo_dua.pdf

thiet_ke_va_thu_nghiem_hinh_dang_rang_de_tach_vo_va_xo_dua.pdf