Bài giảng Dung sai lắp ghép - Chương 6: Dung sai lắp ghép truyền động bánh răng (Phần 1)

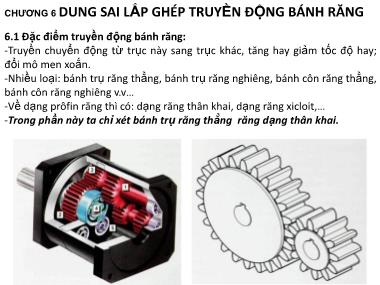

6.1 Đặc điểm truyền động bánh răng:

-Truyền chuyển động từ trục này sang trục khác, tăng hay giảm tốc độ hay;

đổi mô men xoắn.

-Nhiều loại: bánh trụ răng thẳng, bánh trụ răng nghiêng, bánh côn răng thẳng,

bánh côn răng nghiêng v.v

-Về dạng prôfin răng thì có: dạng răng thân khai, dạng răng xicloit,

-Trong phần này ta chỉ xét bánh trụ răng thẳng răng dạng thân khai

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Bài giảng Dung sai lắp ghép - Chương 6: Dung sai lắp ghép truyền động bánh răng (Phần 1)", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Dung sai lắp ghép - Chương 6: Dung sai lắp ghép truyền động bánh răng (Phần 1)

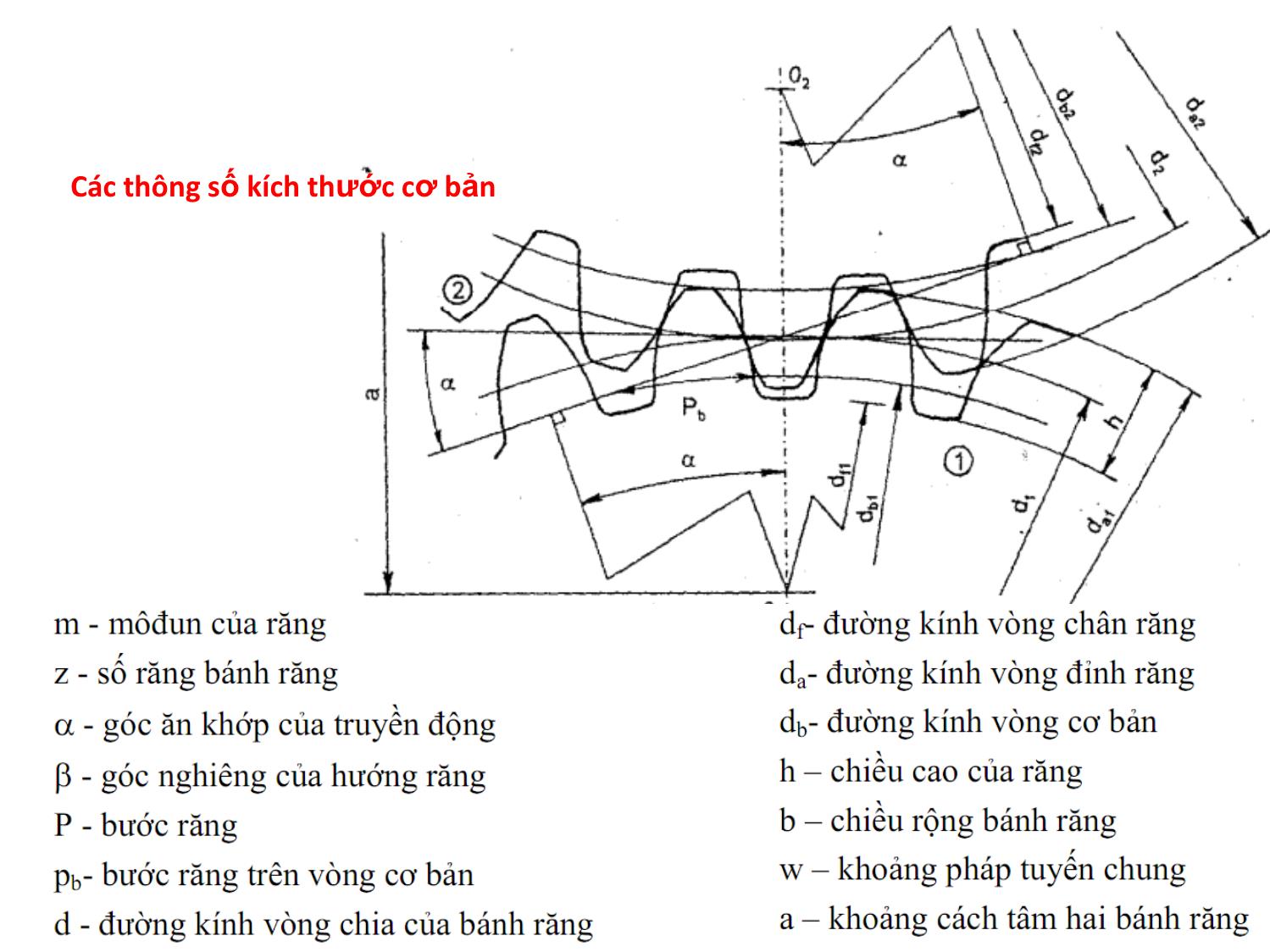

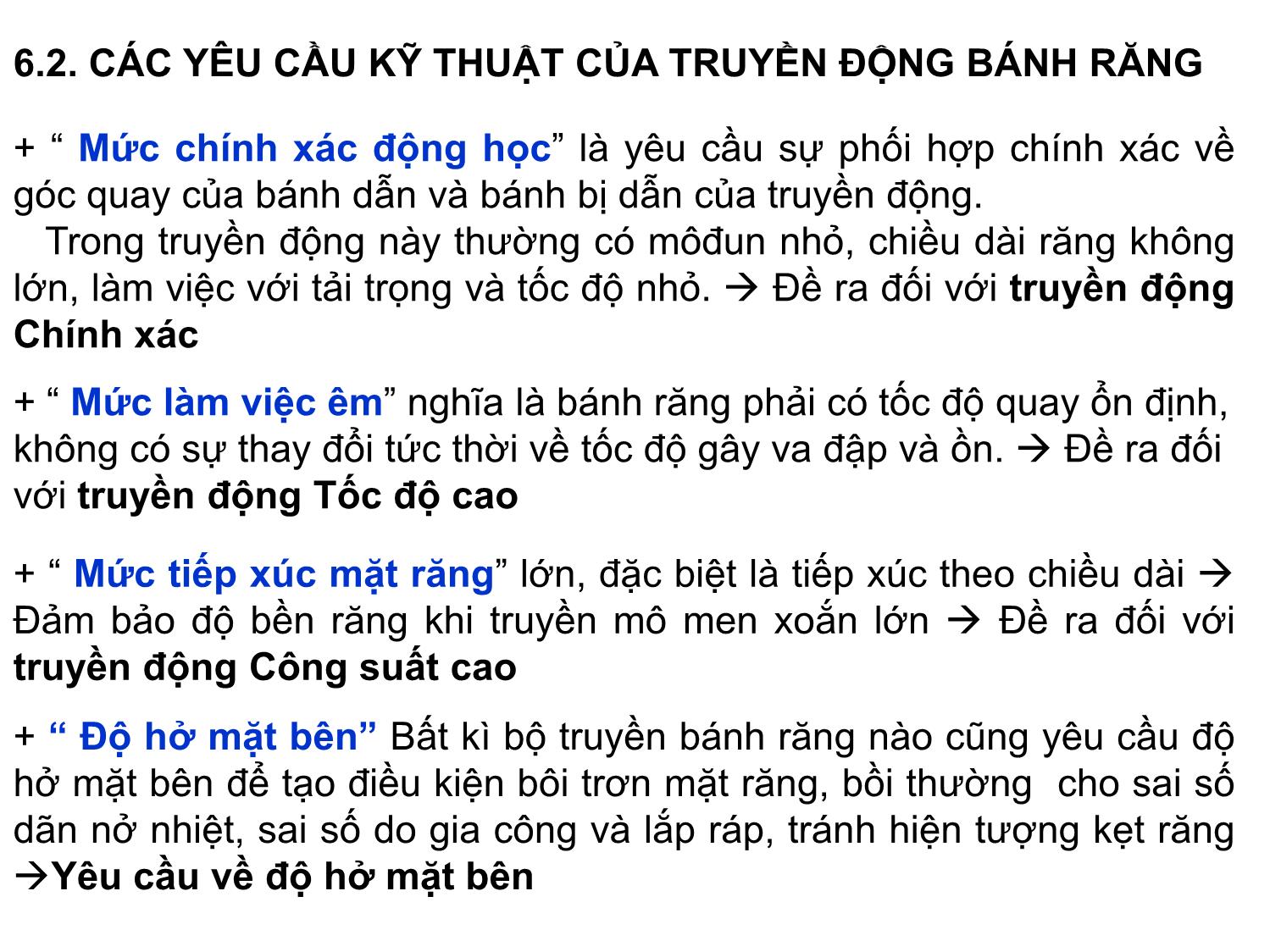

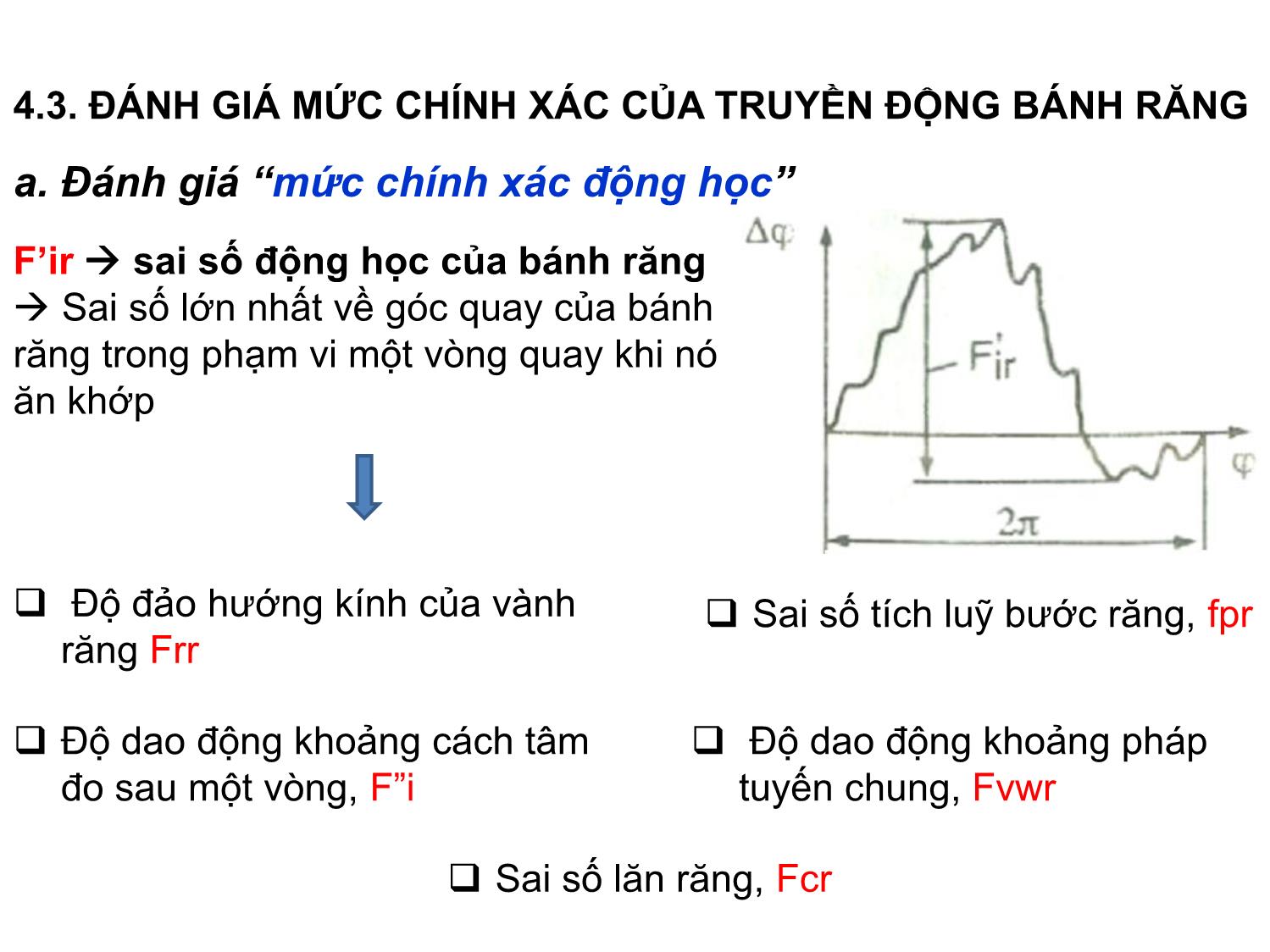

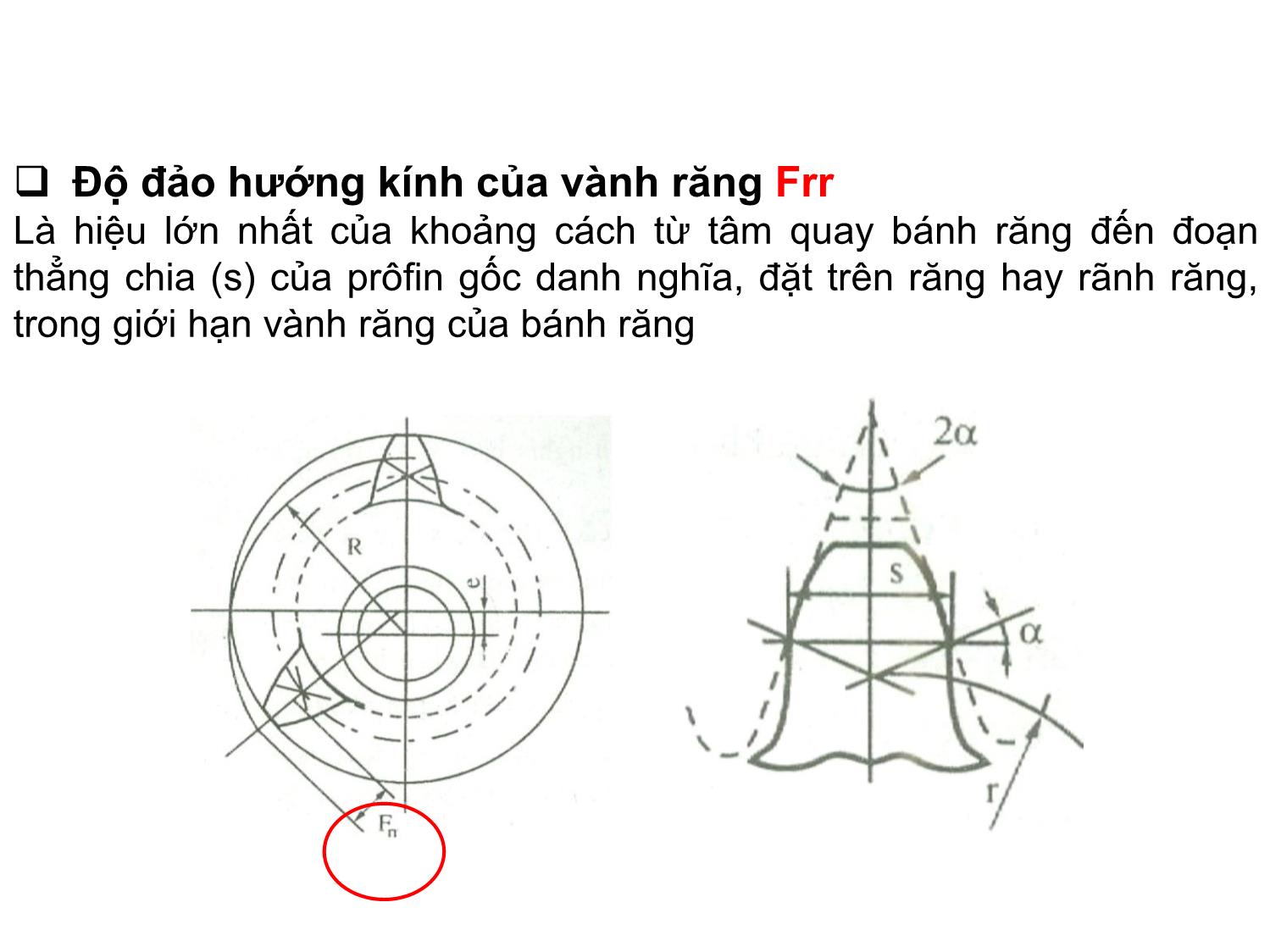

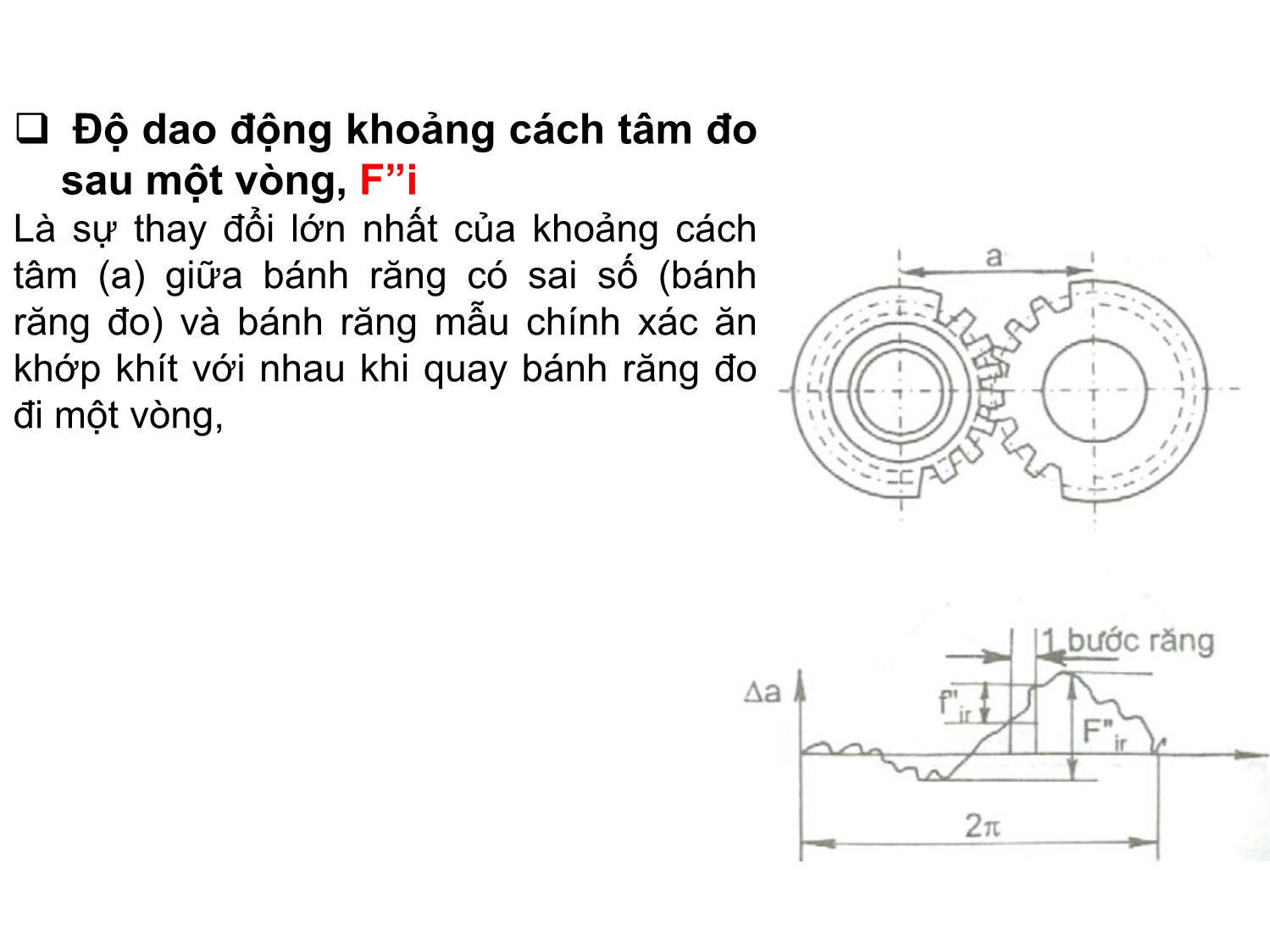

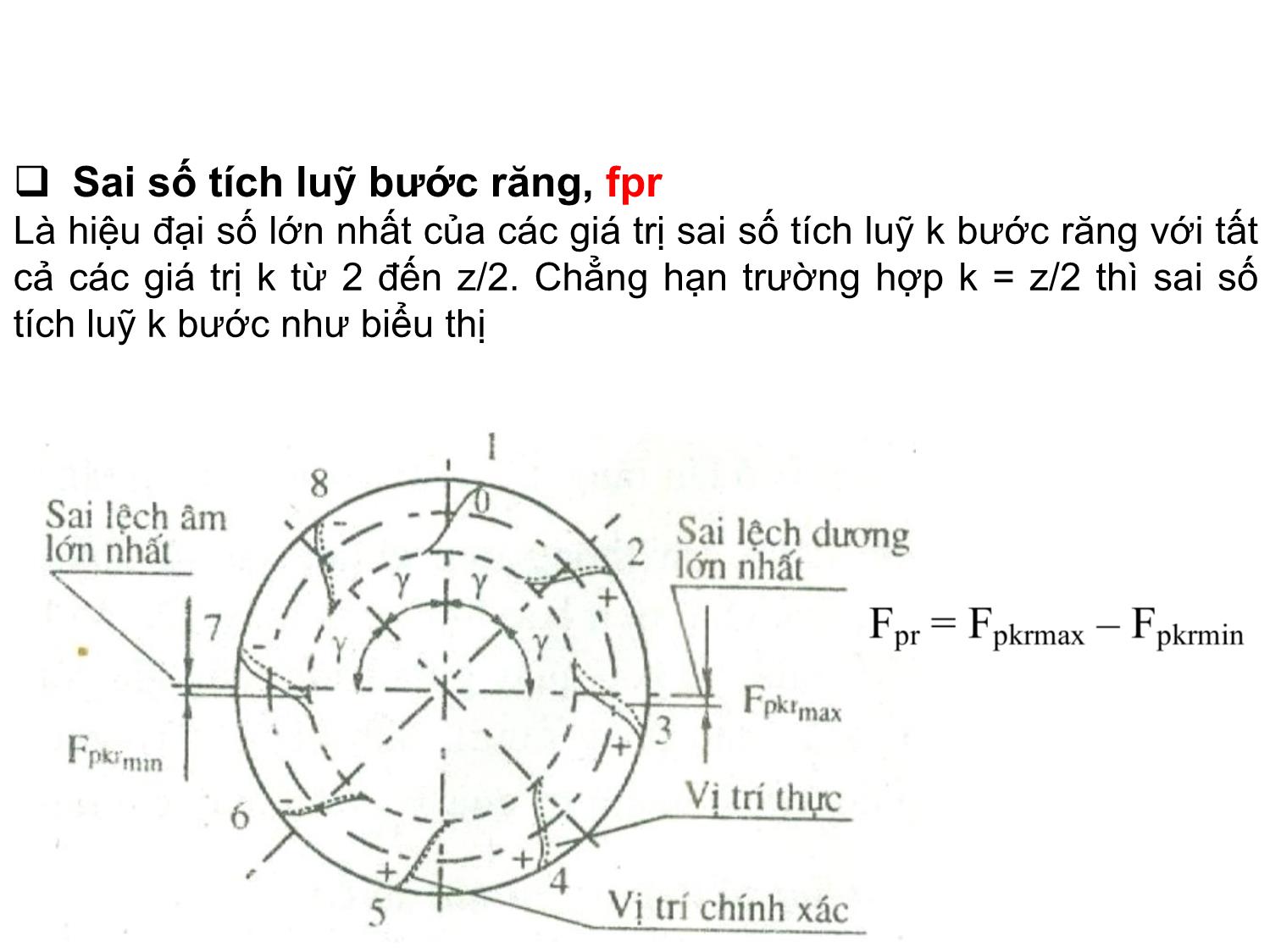

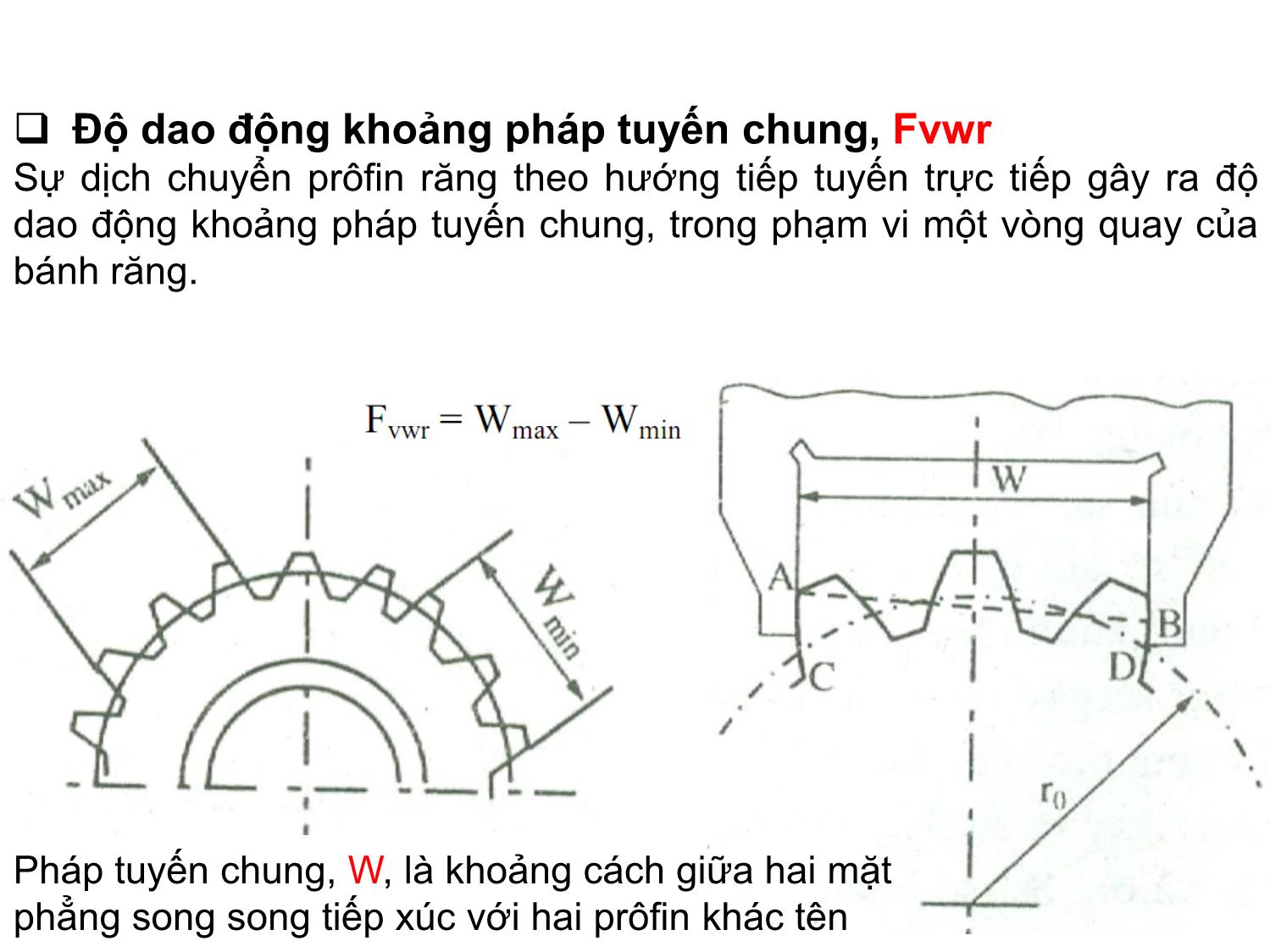

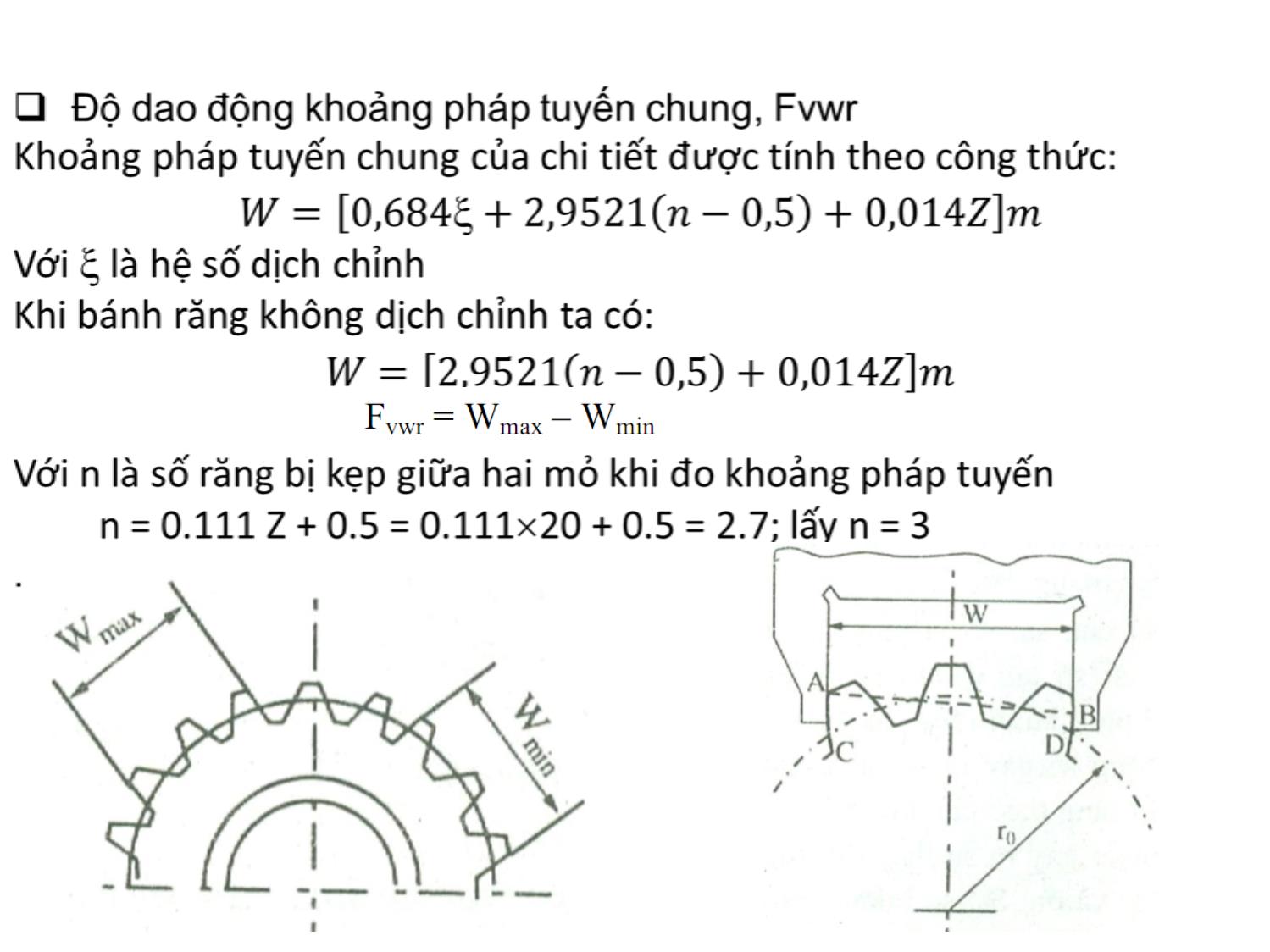

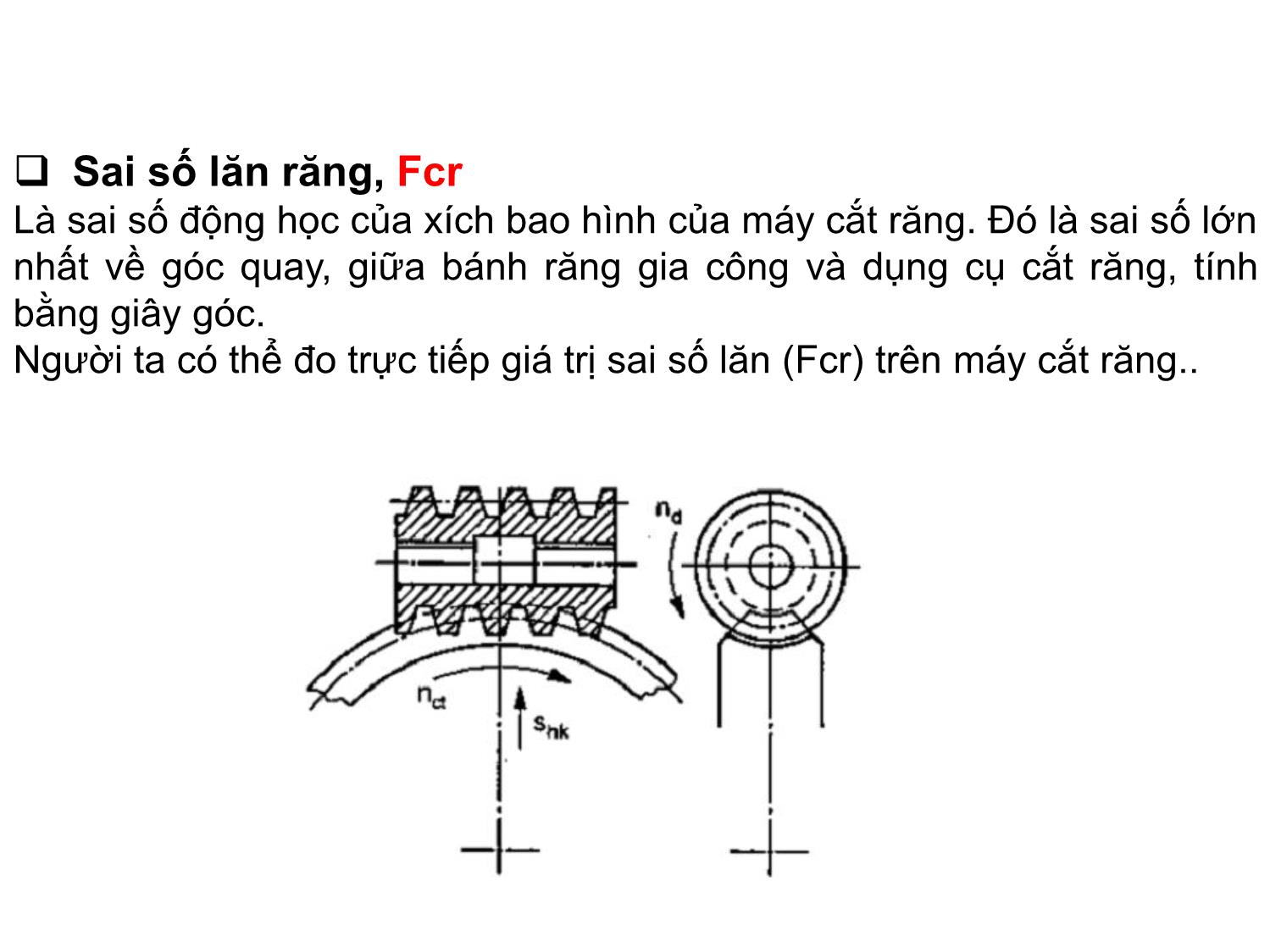

CHƢƠNG 6 DUNG SAI LẮP GHÉP TRUYỀN ĐỘNG BÁNH RĂNG 6.1 Đặc điểm truyền động bánh răng: -Truyền chuyển động từ trục này sang trục khác, tăng hay giảm tốc độ hay; đổi mô men xoắn. -Nhiều loại: bánh trụ răng thẳng, bánh trụ răng nghiêng, bánh côn răng thẳng, bánh côn răng nghiêng v.v -Về dạng prôfin răng thì có: dạng răng thân khai, dạng răng xicloit, -Trong phần này ta chỉ xét bánh trụ răng thẳng răng dạng thân khai. Các thông số kích thƣớc cơ bản 6.2. CÁC YÊU CẦU KỸ THUẬT CỦA TRUYỀN ĐỘNG BÁNH RĂNG + “ Mức chính xác động học” là yêu cầu sự phối hợp chính xác về góc quay của bánh dẫn và bánh bị dẫn của truyền động. Trong truyền động này thường có môđun nhỏ, chiều dài răng không lớn, làm việc với tải trọng và tốc độ nhỏ. Đề ra đối với truyền động Chính xác + “ Mức làm việc êm” nghĩa là bánh răng phải có tốc độ quay ổn định, không có sự thay đổi tức thời về tốc độ gây va đập và ồn. Đề ra đối với truyền động Tốc độ cao + “ Mức tiếp xúc mặt răng” lớn, đặc biệt là tiếp xúc theo chiều dài Đảm bảo độ bền răng khi truyền mô men xoắn lớn Đề ra đối với truyền động Công suất cao + “ Độ hở mặt bên” Bất kì bộ truyền bánh răng nào cũng yêu cầu độ hở mặt bên để tạo điều kiện bôi trơn mặt răng, bồi thường cho sai số dãn nở nhiệt, sai số do gia công và lắp ráp, tránh hiện tượng kẹt răng Yêu cầu về độ hở mặt bên 4.3. ĐÁNH GIÁ MỨC CHÍNH XÁC CỦA TRUYỀN ĐỘNG BÁNH RĂNG a. Đánh giá “mức chính xác động học” F’ir sai số động học của bánh răng Sai số lớn nhất về góc quay của bánh răng trong phạm vi một vòng quay khi nó ăn khớp Độ đảo hướng kính của vành Sai số tích luỹ bước răng, fpr răng Frr Độ dao động khoảng cách tâm Độ dao động khoảng pháp đo sau một vòng, F”i tuyến chung, Fvwr Sai số lăn răng, Fcr Độ đảo hƣớng kính của vành răng Frr Là hiệu lớn nhất của khoảng cách từ tâm quay bánh răng đến đoạn thẳng chia (s) của prôfin gốc danh nghĩa, đặt trên răng hay rãnh răng, trong giới hạn vành răng của bánh răng Độ dao động khoảng cách tâm đo sau một vòng, F”i Là sự thay đổi lớn nhất của khoảng cách tâm (a) giữa bánh răng có sai số (bánh răng đo) và bánh răng mẫu chính xác ăn khớp khít với nhau khi quay bánh răng đo đi một vòng, Sai số tích luỹ bƣớc răng, fpr Là hiệu đại số lớn nhất của các giá trị sai số tích luỹ k bước răng với tất cả các giá trị k từ 2 đến z/2. Chẳng hạn trường hợp k = z/2 thì sai số tích luỹ k bước như biểu thị Độ dao động khoảng pháp tuyến chung, Fvwr Sự dịch chuyển prôfin răng theo hướng tiếp tuyến trực tiếp gây ra độ dao động khoảng pháp tuyến chung, trong phạm vi một vòng quay của bánh răng. Pháp tuyến chung, W, là khoảng cách giữa hai mặt phẳng song song tiếp xúc với hai prôfin khác tên Sai số lăn răng, Fcr Là sai số động học của xích bao hình của máy cắt răng. Đó là sai số lớn nhất về góc quay, giữa bánh răng gia công và dụng cụ cắt răng, tính bằng giây góc. Người ta có thể đo trực tiếp giá trị sai số lăn (Fcr) trên máy cắt răng.. b. Đánh giá “mức làm việc êm” Sai số động học cục bộ, f’ir Là hiệu số lớn nhất và nhỏ nhất kế tiếp nhau của sai số động học cục bộ của bánh răng Người ta cũng có thể đánh giá mức làm việc êm thông qua các thông số sau: Sai số prôfin răng, ffr: Là khoảng cách pháp tuyến giữa hai prôfin mặt đầu danh nghĩa bao lấy mặt đầu thực Độ dao động khoảng cách tâm đo sau một răng, f”ir: Đó là thành phần tần sốcủacaođộ daođộng khoảng cáchđotâm Sai lệch bƣớc răng, fptr : là hiệu giữa hai bước vòng lớn nhất và nhỏ nhất của bánh răng Sai lệch bước cơ sở, fpbr :là hiệu giữa bước cơ sở thực và danh nghĩa đo trong mặt phẳng thẳng góc với hướng răng c. Đánh giá “mức chính xác tiếp xúc” Mức chính xác tiếp xúc được đánh giá bằng chính vết tiếp xúc mặt răng của bánh răng trong truyền động. Vết tiếp xúc là phần làm việc của mặt răng có tiếp xúc với răng của bánh răng thứ 2 trong cặp truyền. Vết tiếp xúc đƣợc đánh giá theo 2 chiều: Vết tiếp xúc đƣợc đánh giá theo 2 chiều: d. Đánh giá “mức độ hở mặt bên” Độ hở mặt bên Jn được xác định trong mặt phẳng thẳng góc với phương răng và tiếp xúc với hình trụ cơ sở. Jn là khâu khép kín chuỗi kích thước gồm a, R1, R2, Jn Giá trị độ hở mặt bên nhỏ nhất Jnmin : Tiêu chuẩn quy định 6 dạng đối tiếp H, E, D, C, B, A cho truyền động bánh răng trụ, côn, hypoit và truyền động trục vít trụ có môđun m >1mm (TCVN 1067-84) Dạng H có giá trị độ hở mặt bên nhỏ nhất =0 (jnmin=0) và độ hở tăng dần từ H đến A. Điều kiện làm việc bình thường B Tiêu chuẩn quy định 8 miền dung sai của độ hở mặt bên răng Tjn, ký hiệu: h, d, c, b, a, z, y, x. Tùy theo kích thước kết cấu và điều kiện làm việc của truyền động bánh răng 6.4. CẤP CHÍNH XÁC CHẾ TẠO BÁNH RĂNG Quy định 12 cấp theo TCVN 1067 – 84: 1, 2, 3, , 12; độ chính xác giảm dần từ 1 12 Cấp 1, 2 chưa dung, sử dụng cho sau này Việc chọn cấp CX khi thiết kế dựa điều kiện làm việc cụ thể của truyền động bánh răng Chế tạo cơ khí thông thường sử dụng CCX 6, 7, 8, 9. Sử dụng bảng 8.2: Phạm vi sử dụng CCX của bánh răng trụ, răng thẳng với m > 1mm SGK/105 – Dung sai và lắp ghép – Ninh Đức Tốn 4.5. GHI Kí Hiệu CẤP CHÍNH XÁC VÀ DẠNG ĐỐI TIẾP MẶT RĂNG Ký hiệu: VÍ DỤ Bản vẽ và các thông số dung sai truyền động bánh răng

File đính kèm:

bai_giang_dung_sai_lap_ghep_chuong_6_dung_sai_lap_ghep_truye.pdf

bai_giang_dung_sai_lap_ghep_chuong_6_dung_sai_lap_ghep_truye.pdf