Nghiên cứu ảnh hưởng của quá trình gia nhiệt đến lực cắt và nhám bề mặt khi phay thép SKD11

Bài báo nghiên cứu lực cắt và nhám bề mặt khi phay thép SKD11 xét đến ảnh hưởng của quá trình

gia nhiệt cho phôi trong quá trình gia công bằng phương pháp nung nhiệt cảm ứng từ tần số cao. Trước

tiên, cấu trúc tế vi của vật liệu phôi trước và sau khi gia nhiệt 200oC được so sánh để khẳng định tổ chức

và cơ tính phôi không thay đổi. Lực cắt và độ nhấp nhô tế vi bề mặt của chi tiết sau đó được đo đạc và thu

thập dữ liệu tại cùng chế độ cắt khi phay thép SKD11 tại nhiệt độ phòng và có hỗ trợ gia nhiệt 200oC. Độ

giảm lực cắt và độ nhám bề mặt khi phay có và không gia nhiệt cuối cùng được tính toán nhằm phân tích

ảnh hưởng của việc gia nhiệt đến các thông số đầu ra. Kết quả nghiên cứu chỉ ra rằng lực cắt giảm mạnh

và chất lượng bề mặt chi tiết gia công được cải thiện đáng kể khi gia công có hỗ trợ gia nhiệt. Nghiên cứu

cũng cho thấy rõ hiệu quả của phương pháp gia công có hỗ trợ nhiệt trong việc nâng cao chất lượng sản

phẩm và ổn định quá trình cắt.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Nghiên cứu ảnh hưởng của quá trình gia nhiệt đến lực cắt và nhám bề mặt khi phay thép SKD11

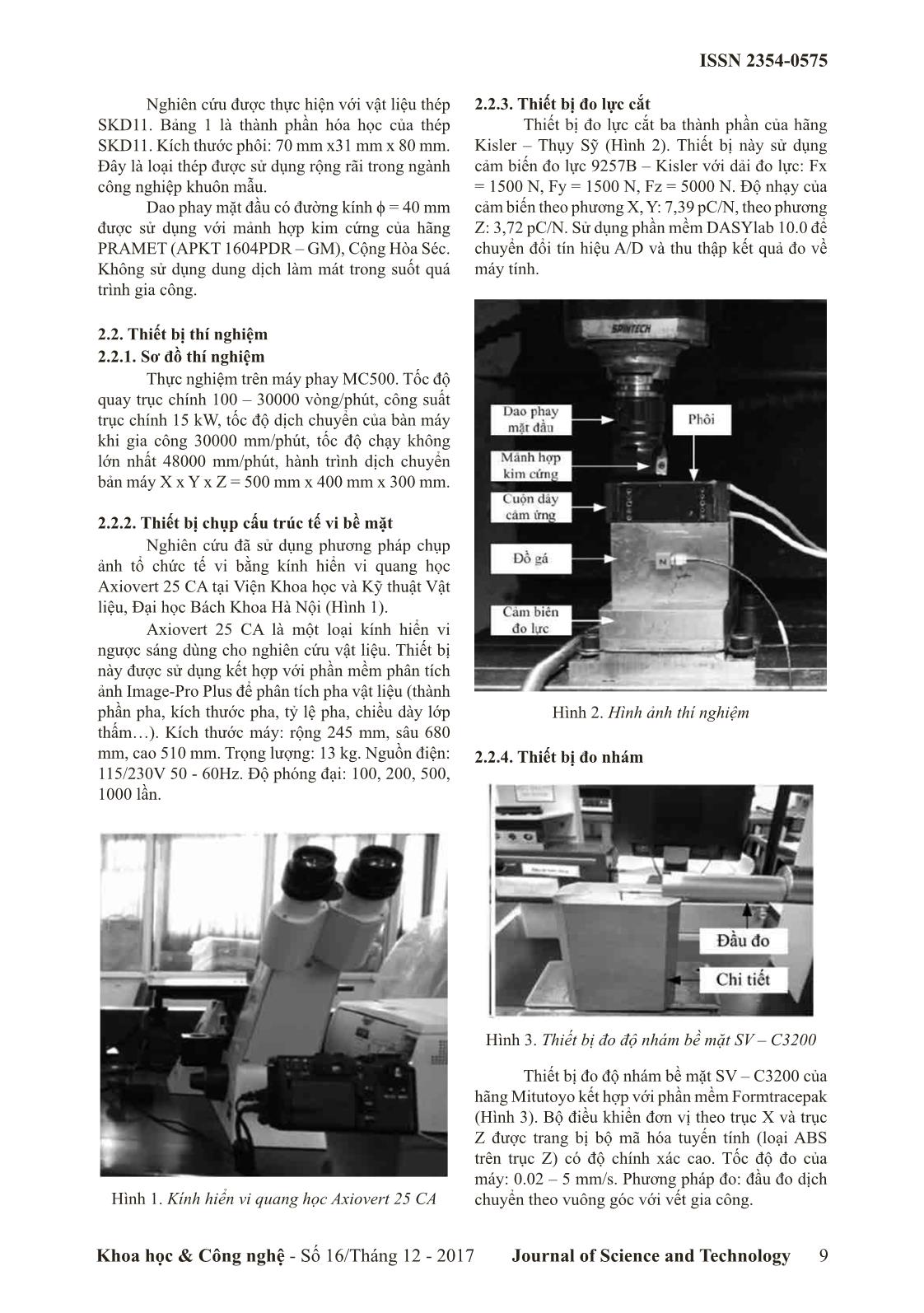

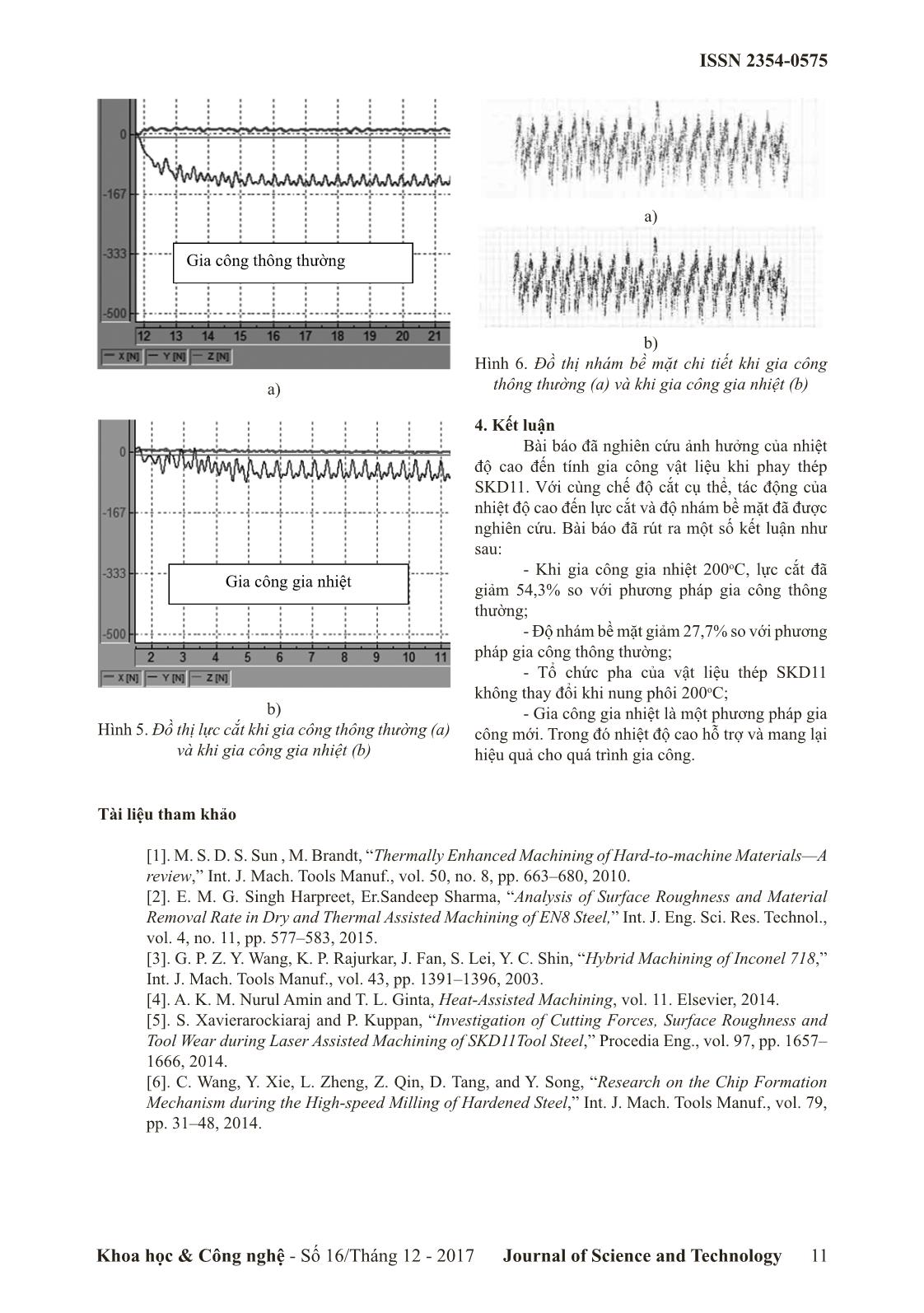

ISSN 2354-0575 Journal of Science and Technology8 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 NGHIÊN CỨU ẢNH HƯỞNG CỦA QUÁ TRÌNH GIA NHIỆT ĐẾN LỰC CẮT VÀ NHÁM BỀ MẶT KHI PHAY THÉP SKD11 Mạc Thị Bích1, 2, Phạm Thị Hoa1, Bành Tiến Long1, 2, Nguyễn Đức Toàn1, 2 1 Trường Đại học Sư phạm Kỹ thuật Hưng Yên 2 Trường Đại học Bách khoa Hà Nội Ngày tòa soạn nhận được bài báo: 10/10/2017 Ngày phản biện đánh giá và sửa chữa: 05/11/2017 Ngày bài báo được chấp nhận đăng: 15/11/2017 Tóm tắt: Bài báo nghiên cứu lực cắt và nhám bề mặt khi phay thép SKD11 xét đến ảnh hưởng của quá trình gia nhiệt cho phôi trong quá trình gia công bằng phương pháp nung nhiệt cảm ứng từ tần số cao. Trước tiên, cấu trúc tế vi của vật liệu phôi trước và sau khi gia nhiệt 200oC được so sánh để khẳng định tổ chức và cơ tính phôi không thay đổi. Lực cắt và độ nhấp nhô tế vi bề mặt của chi tiết sau đó được đo đạc và thu thập dữ liệu tại cùng chế độ cắt khi phay thép SKD11 tại nhiệt độ phòng và có hỗ trợ gia nhiệt 200oC. Độ giảm lực cắt và độ nhám bề mặt khi phay có và không gia nhiệt cuối cùng được tính toán nhằm phân tích ảnh hưởng của việc gia nhiệt đến các thông số đầu ra. Kết quả nghiên cứu chỉ ra rằng lực cắt giảm mạnh và chất lượng bề mặt chi tiết gia công được cải thiện đáng kể khi gia công có hỗ trợ gia nhiệt. Nghiên cứu cũng cho thấy rõ hiệu quả của phương pháp gia công có hỗ trợ nhiệt trong việc nâng cao chất lượng sản phẩm và ổn định quá trình cắt. Từ khóa: Gia công gia nhiệt, thép SKD11, lực cắt, độ nhám bề mặt. 1. Đặt vấn đề Ngày nay, cùng với sự phát triển của khoa học công nghệ là sự ra đời của các loại vật liệu mới khó gia công nhưng được ứng dụng rộng rãi trong công nghiệp. Gia công gia nhiệt là một phương pháp gia công mới được nghiên cứu và phát triển từ đầu thế kỷ 20. Phương pháp này đã cải thiển được tính năng cắt gọt của vật liệu nhờ quá trình gia nhiệt được đưa vào ngay trước khi gia công và chi tiết được để nguội tự nhiên trong không khí. Dưới tác dụng của nhiệt độ cao, kim loại được mềm hóa nên quá trình cắt gọt được thực hiện dễ dàng hơn [1]. Singh Harpreet và đồng nghiệp [2] đã nghiên cứu về nhám bề mặt và tỉ lệ loại bỏ vật liệu khi gia công khô thông thường và gia công gia nhiệt thép EN8 bằng nguồn nhiệt laze. Nghiên cứu kết luận rằng, việc đưa nguồn nhiệt từ bên ngoài vào để giảm độ bền, độ cứng vật liệu. Độ nhám bề mặt được cải thiện và tỉ lệ loại bỏ vật liệu tăng đáng kể. Phương pháp gia công tiện hợp kim Inconel 718 có gia nhiệt bằng chùm Plasma đã được nghiên cứu bởi Z.Y.Wang và đồng nghiệp [3]. Nghiên cứu kết luận độ nhám bề mặt được cải thiện 250%, lực cắt giảm 30% - 50% và tuổi thọ dụng cụ cắt tăng lên 170% so với gia công thông thường. Hiện nay có nhiều phương pháp gia nhiệt khác nhau với hiệu quả và phù hợp với một số phương pháp gia công nhất định. Trong đó, gia nhiệt bằng cảm ứng từ là một phương pháp gia nhiệt rất hiệu quả, chi phí thấp và là sự lựa chọn tốt trong trường hợp phay đứng đối với những kim loại và hợp kim có từ tính [4]. Thép SKD11 là một loại thép được sử dụng rộng rãi trong ngành công nghiệp sản xuất khuôn mẫu bởi độ dẻo, độ bền và độ cứng được duy trì tại nhiệt độ cao [5]. Tuy nhiên, tính chất vật liệu làm thép dụng cụ làm cho phương pháp gia công thông thường trở thành khó khăn với chi phí cao. Phương pháp tiện có gia nhiệt bằng laze đã trở thành giải pháp hiệu quả, thay thế cho phương pháp gia công thông thường với kết quả nghiên cứu lực cắt, lượng mòn dụng cụ và nhám bề mặt giảm mạnh. Trong nghiên cứu này, cấu trúc vật liệu thép SKD11 sau khi gia nhiệt đã được đánh giá mức độ ảnh hưởng thông qua việc so sánh cấu trúc tế vi trước và sau khi gia nhiệt đến 200oC rồi làm nguội tự nhiên trong không khí. Ảnh hưởng của nhiệt độ cao đến lực cắt, độ nhám bề mặt khi gia công có gia nhiệt cũng đã được phân tích. Các bộ thí nghiệm với cùng chế độ cắt tại nhiệt độ phòng và nhiệt độ cao lần lượt được thực hiện. Các kết quả được thảo luận, so sánh và đánh giá hiệu quả của việc gia nhiệt so với phương pháp gia công phay tại nhiệt độ phòng. 2. Thiết kế thực nghiệm 2.1. Vật liệu gia công và dụng cụ cắt Bảng 1. Thành phần hóa học của thép hợp kim SKD11 [6] C Cr Mo Si 1,4 – 1,6 11 – 13 0,7 – 1,2 ≤ 0,6 Mn Ni V ≤ 0,6 - 0,15 – 0,3 ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 9 Nghiên cứu được thực hiện với vật liệu thép SKD11. Bảng 1 là thành phần hóa học của thép SKD11. Kích thước phôi: 70 mm x31 mm x 80 mm. Đây là loại thép được sử dụng rộng rãi trong ngành công nghiệp khuôn mẫu. Dao phay mặt đầu có đường kính ϕ = 40 mm được sử dụng với mảnh hợp kim cứng của hãng PRAMET (APKT 1604PDR – GM), Cộng Hòa Séc. Không sử dụng dung dịch làm mát trong suốt quá trình gia công. 2.2. Thiết bị thí nghiệm 2.2.1. Sơ đồ thí nghiệm Thực nghiệm trên máy phay MC500. Tốc độ quay trục chính 100 – 30000 vòng/phút, công suất trục chính 15 kW, tốc độ dịch chuyển của bàn máy khi gia công 30000 mm/phút, tốc độ chạy không lớn nhất 48000 mm/phút, hành trình dịch chuyển bản máy X x Y x Z = 500 mm x 400 mm x 300 mm. 2.2.2. Thiết bị chụp cấu trúc tế vi bề mặt Nghiên cứu đã sử dụng phương pháp chụp ảnh tổ chức tế vi bằng kính hiển vi quang học Axiovert 25 CA tại Viện Khoa học và Kỹ thuật Vật liệu, Đại học Bách Khoa Hà Nội (Hình 1). Axiovert 25 CA là một loại kính hiển vi ngược sáng dùng cho nghiên cứu vật liệu. Thiết bị này được sử dụng kết hợp với phần mềm phân tích ảnh Image-Pro Plus để phân tích pha vật liệu (thành phần pha, kích thước pha, tỷ lệ pha, chiều dày lớp thấm). Kích thước máy: rộng 245 mm, sâu 680 mm, cao 510 mm. Trọng lượng: 13 kg. Nguồn điện: 115/230V 50 - 60Hz. Độ phóng đại: 100, 200, 500, 1000 lần. Hình 1. Kính hiển vi quang học Axiovert 25 CA 2.2.3. Thiết bị đo lực cắt Thiết bị đo lực cắt ba thành phần của hãng Kisler – Thụy Sỹ (Hình 2). Thiết bị này sử dụng cảm biến đo lực 9257B – Kisler với dải đo lực: Fx = 1500 N, Fy = 1500 N, Fz = 5000 N. Độ nhạy của cảm biến theo phương X, Y: 7,39 pC/N, theo phương Z: 3,72 pC/N. Sử dụng phần mềm DASYlab 10.0 để chuyển đổi tín hiệu A/D và thu thập kết quả đo về máy tính. Hình 2. Hình ảnh thí nghiệm 2.2.4. Thiết bị đo nhám Hình 3. Thiết bị đo độ nhám bề mặt SV – C3200 Thiết bị đo độ nhám bề mặt SV – C3200 của hãng Mitutoyo kết hợp với phần mềm Formtracepak (Hình 3). Bộ điều khiển đơn vị theo trục X và trục Z được trang bị bộ mã hóa tuyến tính (loại ABS trên trục Z) có độ chính xác cao. Tốc độ đo của máy: 0.02 – 5 mm/s. Phương pháp đo: đầu đo dịch chuyển theo vuông góc với vết gia công. ISSN 2354-0575 Journal of Science and Technology10 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 3. Kết quả và thảo luận 3.1. Kết quả cấu trúc tế vi bề mặt sau gia nhiệt Một trong những nguyên tắc cơ bản khi gia công có hỗ trợ nhiệt là không làm thay đổi tính chất cơ lý, tổ chức tế vi của vật liệu. Hai mẫu thử được chuẩn bị mẫu và hình ảnh chụp tổ chức tế vi vật liệu được trình bày như Hình 4. Quan sát Hình 4 cho thấy, khi nung mẫu thử tới 200oC thì tổ chức tế vi của vật liệu không thay đổi. Nguyên nhân là do nhiệt độ nung thấp hơn nhiệt độ chuyển pha của vật liệu. Phân tích tổ chức tế vi vật liệu SKD11 gồm có: - Tổ chức Cacbit Crom Cr 7 C 3 là các tấm trắng, hạt tròn sáng phân tán trên bề mặt; - Tổ chức Xêmentit là các chấm tối hình cầu; - Tổ chức Peclit nền sáng. Như vậy, quá trình gia nhiệt cho phôi thép SKD11 tại nhiệt độ 200oC trước khi gia công không làm thay đổi tổ chức tế vi của vật liệu. Hình 4. Hình ảnh chụp tổ chức tế vi vật liệu SKD11 với độ phóng đại 1000 lần a) Mẫu ban đầu b) Mẫu sau nung nhiệt 200oC 3.2. Ảnh hưởng của nhiệt độ cao đến lực cắt và độ nhám bề mặt Các thí nghiệm được thực hiện lần lượt với chế độ cắt được giữ nguyên và chỉ thay đổi nhiệt độ. Đầu tiên thí nghiệm được thực hiện tại nhiệt độ phòng. Sau đó thí nghiệm được thực hiện tại nhiệt cao. Chế độ cắt, nhiệt độ được lựa chọn thí nghiệm và kết quả lực cắt F, độ nhám bề mặt Ra theo thứ tự như Bảng 1 và Bảng 2. Trong đó lực cắt F là lực cắt tổng hợp được phân tích thành 3 thành phần theo công thức (1). Độ giảm lực cắt và độ nhám bề mặt khi gia công gia nhiệt so với gia công thông thường được tính theo công thức (2). F = F F Fx y z 2 2 2+ + (1) Trong đó: F x , F y , F z lần lượt là lực cắt theo các phương X, Y, Z ∆A(%) = A A A R R T- ∙ 100% (2) Trong đó: A là lực cắt hoặc độ nhám bề mặt. A R , A T theo thứ tự là giá trị đầu ra khi gia công thông thường và gia công gia nhiệt. Bảng 1. Thông số công nghệ và nhiệt độ gia công Thông số công nghệ Gia công thông thường Gia công gia nhiệt V c (m/p) 190 190 f (mm/p) 230 230 t (mm) 0,5 0,5 T (oC) 25 200 Bảng 2. Giá trị lực cắt và độ nhám bề mặt Giá trị Gia công thông thường Gia công gia nhiệt Độ giảm (%) F (N) 135,98 62,205 54,3 Ra (μm) 0,177 0,128 27,7 Hình 5 là đồ thị lực cắt khi gia công thông thường và gia công gia nhiệt. Bảng 2 và Hình 5 cho thấy sự thay đổi lực cắt khi có sự tham gia của quá trình gia nhiệt. Lực cắt khi gia công tại nhiệt độ cao giảm 54,3% so với khi gia công tại nhiệt độ phòng. Nguyên nhân là do dưới tác dụng của nhiệt độ cao, vật liệu được mềm hóa, giảm ma sát giữa phoi và mặt trước của dụng cụ cắt, giảm ma sát giữa mặt sau của dụng cụ cắt và bề mặt đã gia công khiến cho quá trình cắt gọt được thực hiện dễ dàng hơn. Đồ thị nhám của bề mặt chi tiết khi gia công thông thường và gia công gia nhiệt được trình bày trên Hình 6. Đầu đo độ nhám dịch chuyển theo phương vuông góc với bề mặt gia công. Quan sát Hình 6 ta thấy, sai lệch trung bình Ra giảm khi gia công tại nhiệt độ cao. Giá trị Ra giảm 27,7% so với gia công thông thường. Như vậy, độ nhám bề mặt được cải thiện đáng kể khi gia công có sự hỗ trợ của nhiệt độ. Nguyên nhân độ nhám bề mặt giảm là do tính dẻo dai của vật liệu tăng tại nhiệt độ cao. Hơn nữa, lực cắt giảm đã hạn chế các hiện tượng gây nhiễu đến bề mặt như uốn hoặc rung động quá trình cắt. Sự biến đổi lực cắt trong suốt quá trình gia công giảm khiến cho quá trình tạo phoi linh hoạt hơn và giảm lực đẩy của phoi cũng là nguyên nhân giúp cho độ nhám bề mặt giảm. ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 11 a) b) Hình 5. Đồ thị lực cắt khi gia công thông thường (a) và khi gia công gia nhiệt (b) a) b) Hình 6. Đồ thị nhám bề mặt chi tiết khi gia công thông thường (a) và khi gia công gia nhiệt (b) 4. Kết luận Bài báo đã nghiên cứu ảnh hưởng của nhiệt độ cao đến tính gia công vật liệu khi phay thép SKD11. Với cùng chế độ cắt cụ thể, tác động của nhiệt độ cao đến lực cắt và độ nhám bề mặt đã được nghiên cứu. Bài báo đã rút ra một số kết luận như sau: - Khi gia công gia nhiệt 200oC, lực cắt đã giảm 54,3% so với phương pháp gia công thông thường; - Độ nhám bề mặt giảm 27,7% so với phương pháp gia công thông thường; - Tổ chức pha của vật liệu thép SKD11 không thay đổi khi nung phôi 200oC; - Gia công gia nhiệt là một phương pháp gia công mới. Trong đó nhiệt độ cao hỗ trợ và mang lại hiệu quả cho quá trình gia công. Tài liệu tham khảo [1]. M. S. D. S. Sun , M. Brandt, “Thermally Enhanced Machining of Hard-to-machine Materials—A review,” Int. J. Mach. Tools Manuf., vol. 50, no. 8, pp. 663–680, 2010. [2]. E. M. G. Singh Harpreet, Er.Sandeep Sharma, “Analysis of Surface Roughness and Material Removal Rate in Dry and Thermal Assisted Machining of EN8 Steel,” Int. J. Eng. Sci. Res. Technol., vol. 4, no. 11, pp. 577–583, 2015. [3]. G. P. Z. Y. Wang, K. P. Rajurkar, J. Fan, S. Lei, Y. C. Shin, “Hybrid Machining of Inconel 718,” Int. J. Mach. Tools Manuf., vol. 43, pp. 1391–1396, 2003. [4]. A. K. M. Nurul Amin and T. L. Ginta, Heat-Assisted Machining, vol. 11. Elsevier, 2014. [5]. S. Xavierarockiaraj and P. Kuppan, “Investigation of Cutting Forces, Surface Roughness and Tool Wear during Laser Assisted Machining of SKD11Tool Steel,” Procedia Eng., vol. 97, pp. 1657– 1666, 2014. [6]. C. Wang, Y. Xie, L. Zheng, Z. Qin, D. Tang, and Y. Song, “Research on the Chip Formation Mechanism during the High-speed Milling of Hardened Steel,” Int. J. Mach. Tools Manuf., vol. 79, pp. 31–48, 2014. Gia công thông thường Gia công gia nhiệt ISSN 2354-0575 Journal of Science and Technology12 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 RESEARCH ON EFFECTING OF THERMAL – ASSISTED PROCESS ON CUTTING FORCE AND ROUGHNESS DURING MILLING SKD11 Abstract: The paper investigating the cutting force and surface roughness of SKD11 steel considers the effect of heat treatment on the workpiece during milling by high frequency induction thermal assisted. The unchangeable microstructure of SKD11 at room and 200oC was first captured, compared and confirmed. Cutting force and surface roughness after milling SKD11 was then measured at room and 200oC temperatures in the same cutting conditions. Finally, the effect of thermal assisted on the cutting force and surface roughness was analyzed. The results show that the force is greatly reduced and the surface quality of the workpiece is significantly improved under thermal assisted milling. The study also reveals the effectiveness of thermal assisted processing in improving product quality and stabilizing the cutting process. Keywords: thermal assisted milling, SKD11 steel, cutting force, surface roughness.

File đính kèm:

nghien_cuu_anh_huong_cua_qua_trinh_gia_nhiet_den_luc_cat_va.pdf

nghien_cuu_anh_huong_cua_qua_trinh_gia_nhiet_den_luc_cat_va.pdf