Giáo trình Thực hành Hàn điện cơ bản

I. MỤC TIÊU THỰC HIỆN.

Sau khi học xong bài này người học sẽ có khả năng:

- Trình bày chi tiết các ký hiệu, quy ước của mối hàn.

- Trình bày thực chất, đặc điểm và công dụng của hàn.

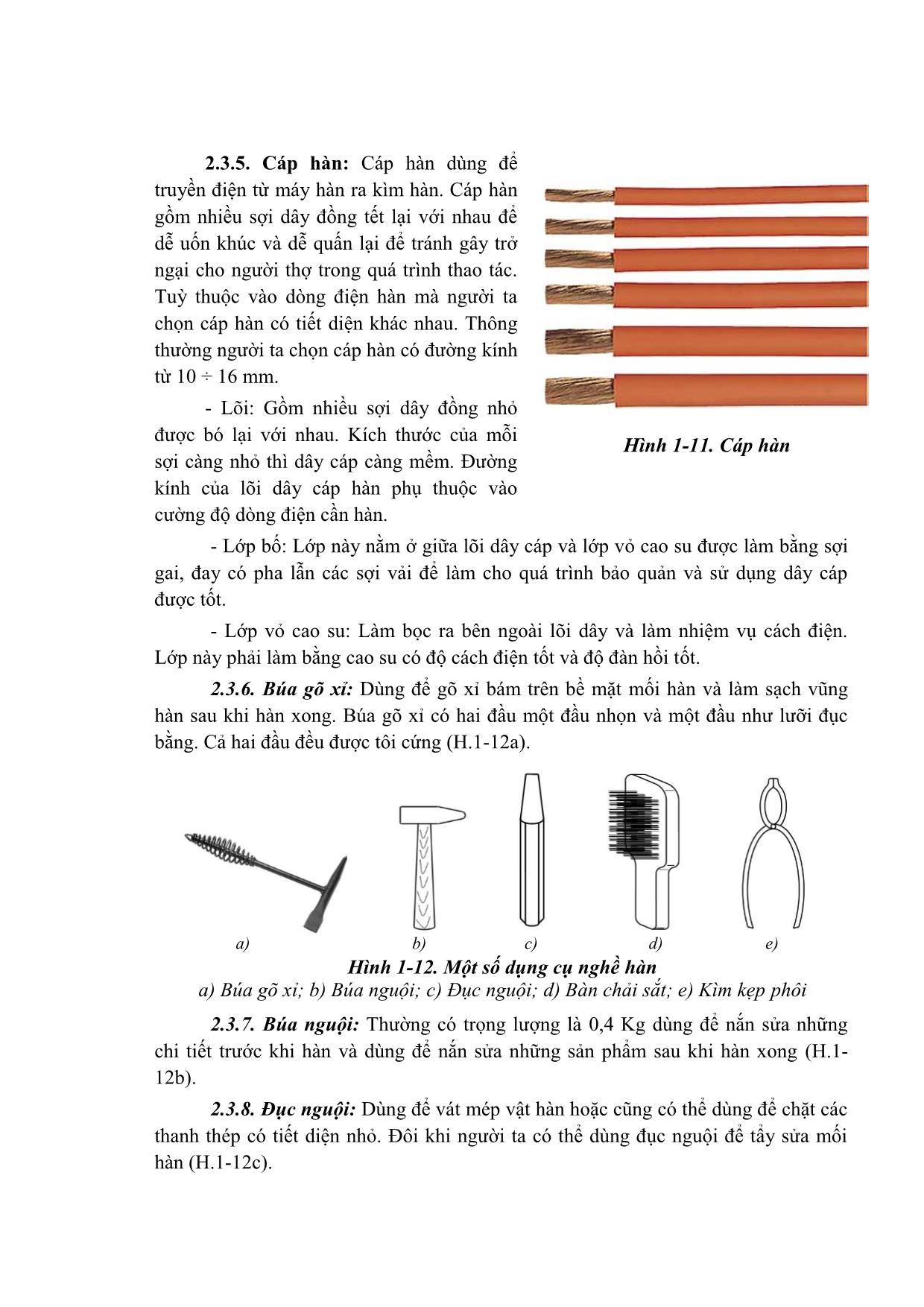

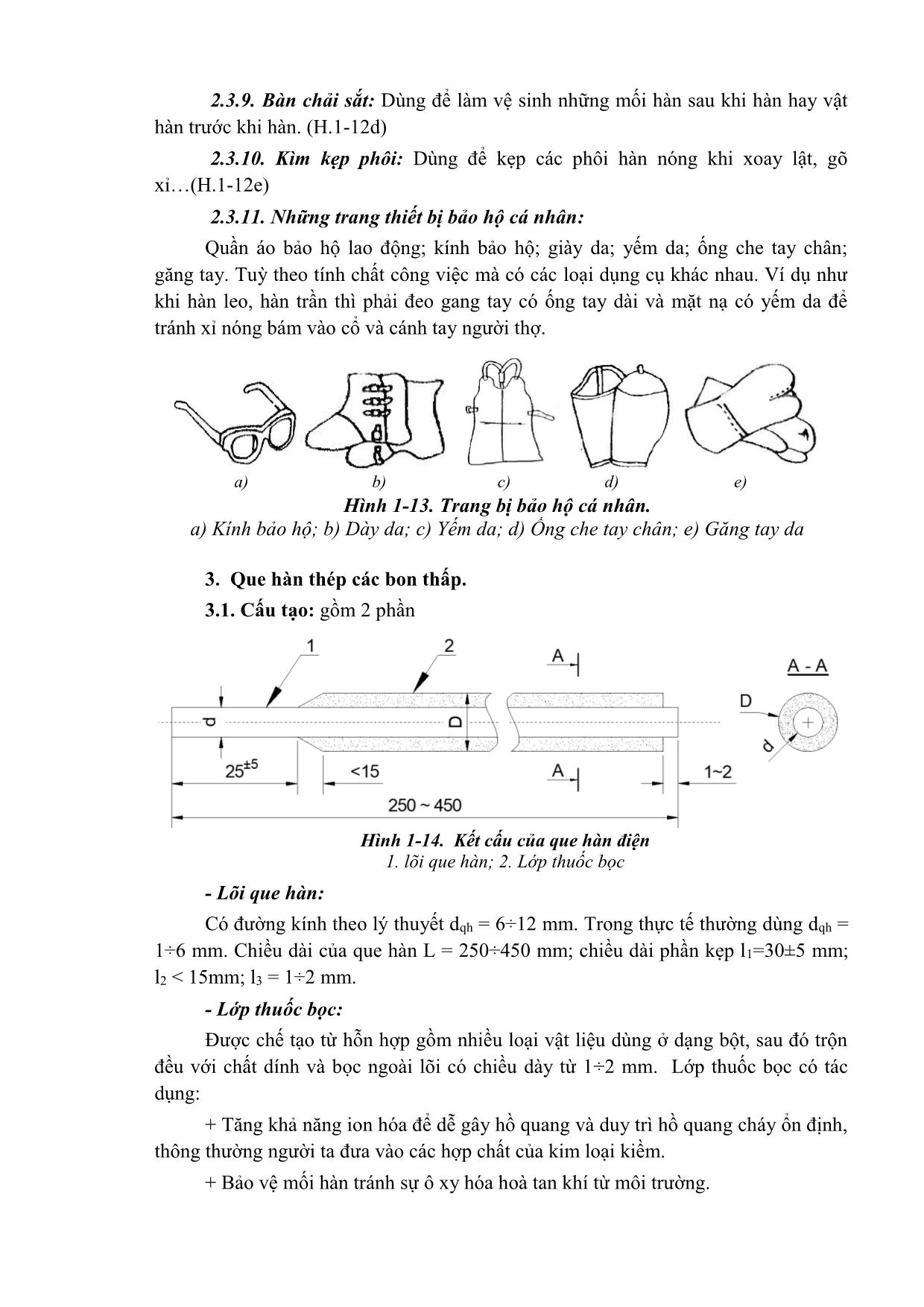

- Phân biệt các loại máy hàn điện hồ quang, đồ gá, kính hàn, kìm hàn và các

dụng cụ cầm tay.

- Phân biệt các loại que hàn thép các bon thấp theo ký hiệu, hình dáng bên

ngoài.

- Phân biệt các loại liên kết hàn cơ bản.

- Nhận biết các khuyết tật trong mối hàn.

- Trình bày đầy đủ mọi ảnh hưởng của quá trình hàn hồ quang tới sức khỏe

công nhân hàn.

- Thực hiện tốt công tác an toàn lao động và vệ sinh môi trường.

II. NỘI DUNG.

1. SƠ LƯỢC VỀ KÝ HIỆU, QUY ƯỚC CỦA MỐI HÀN.

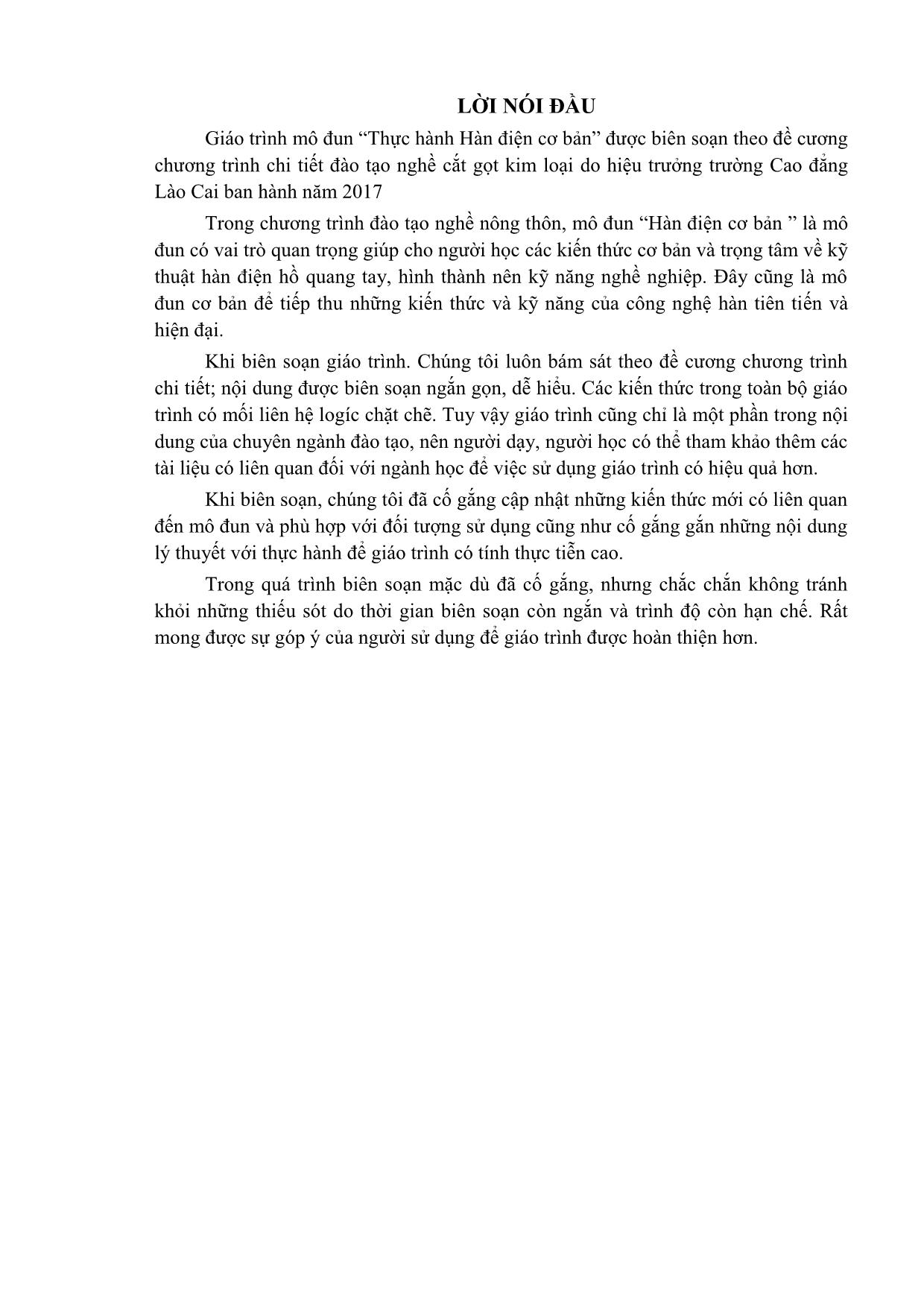

1.1. Cách biểu diễn mối hàn trên bản vẽ: Khi biểu diễn không phụ thuộc

vào phương pháp hàn.

- Mối hàn nhìn thấy, được biểu diễn bằng "nét liền cơ bản" (H.1-1a)

- Mối hàn khuất được biểu diễn bằng "nét đứt" (H.1-1b)

Hình 1-1. Cách biểu diễn mối hàn trên bản vẽ

a) Mối hàn thấy; b) Mối hàn khuất

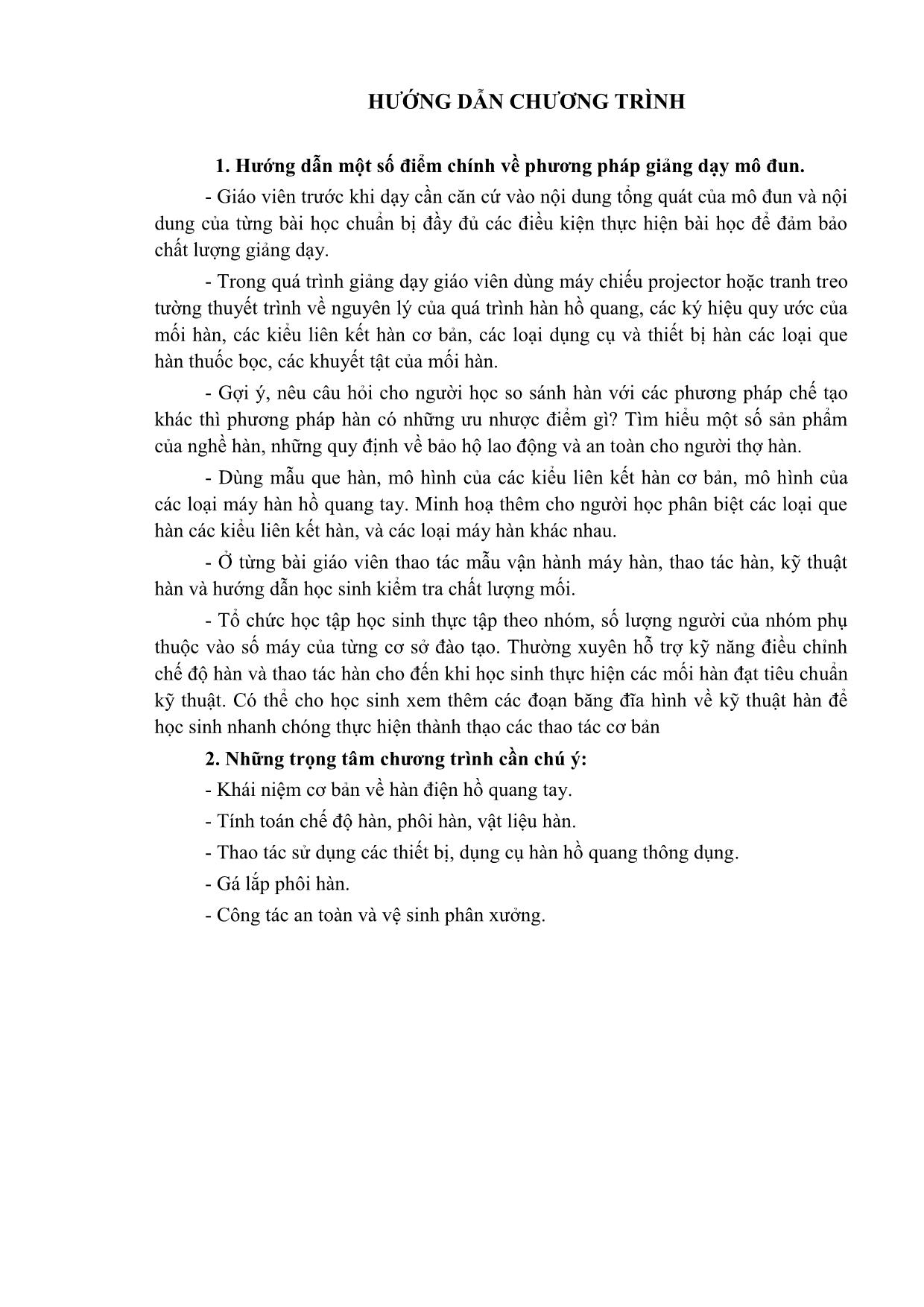

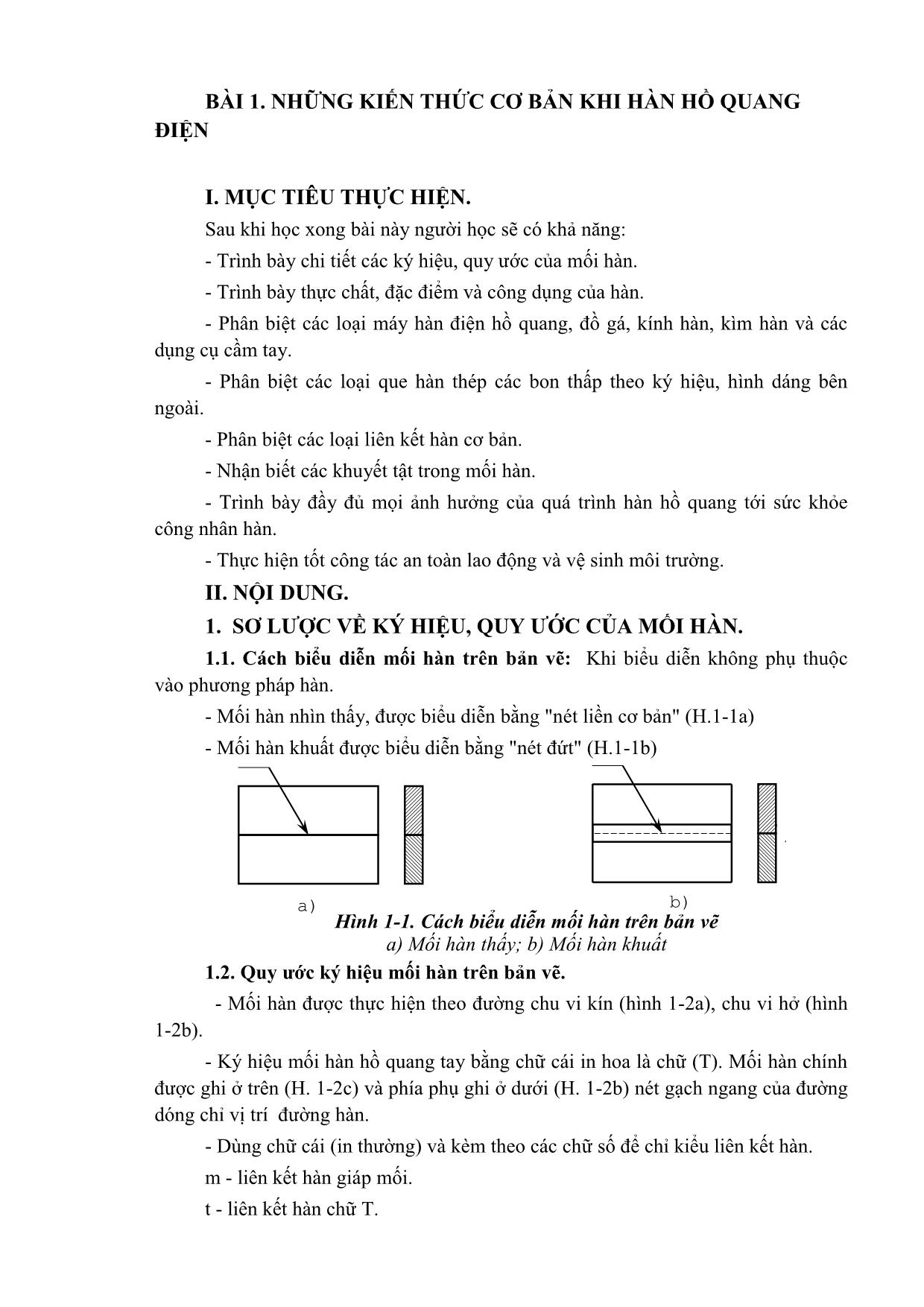

1.2. Quy ước ký hiệu mối hàn trên bản vẽ.

- Mối hàn được thực hiện theo đường chu vi kín (hình 1-2a), chu vi hở (hình

1-2b).

- Ký hiệu mối hàn hồ quang tay bằng chữ cái in hoa là chữ (T). Mối hàn chính

được ghi ở trên (H. 1-2c) và phía phụ ghi ở dưới (H. 1-2b) nét gạch ngang của đường

dóng chỉ vị trí đường hàn.

- Dùng chữ cái (in thường) và kèm theo các chữ số để chỉ kiểu liên kết hàn.

m - liên kết hàn giáp mối.

t - liên kết hàn chữ T.

a) b)g - liên kết hàn góc.

c - liên kết hàn chồng.

đ - liên kết hàn chốt.

2. Các loại máy hàn điện hồ quang tay và dụng cụ thông dụng.

2.1. Yêu cầu chung đối với nguồn điện hàn.

Trong quá trình hàn hồ quang, vì ta thao tác bằng tay, cho nên chiều dài hồ

quang không ổn định mà luôn bị thay đổi, hồ quang dài điện trở lớn, ngược lại khi hồ

quang ngắn thì điện trở nhỏ. Do đó muốn cho hồ quang hơi dài đốt cháy que hàn một

cách ổn định, thì đòi hỏi máy hàn phải có điện thế hơi cao, ngược lại, nếu hồ quang

hơi ngắn thì đòi hỏi điện thế cũng phải hơi thấp.

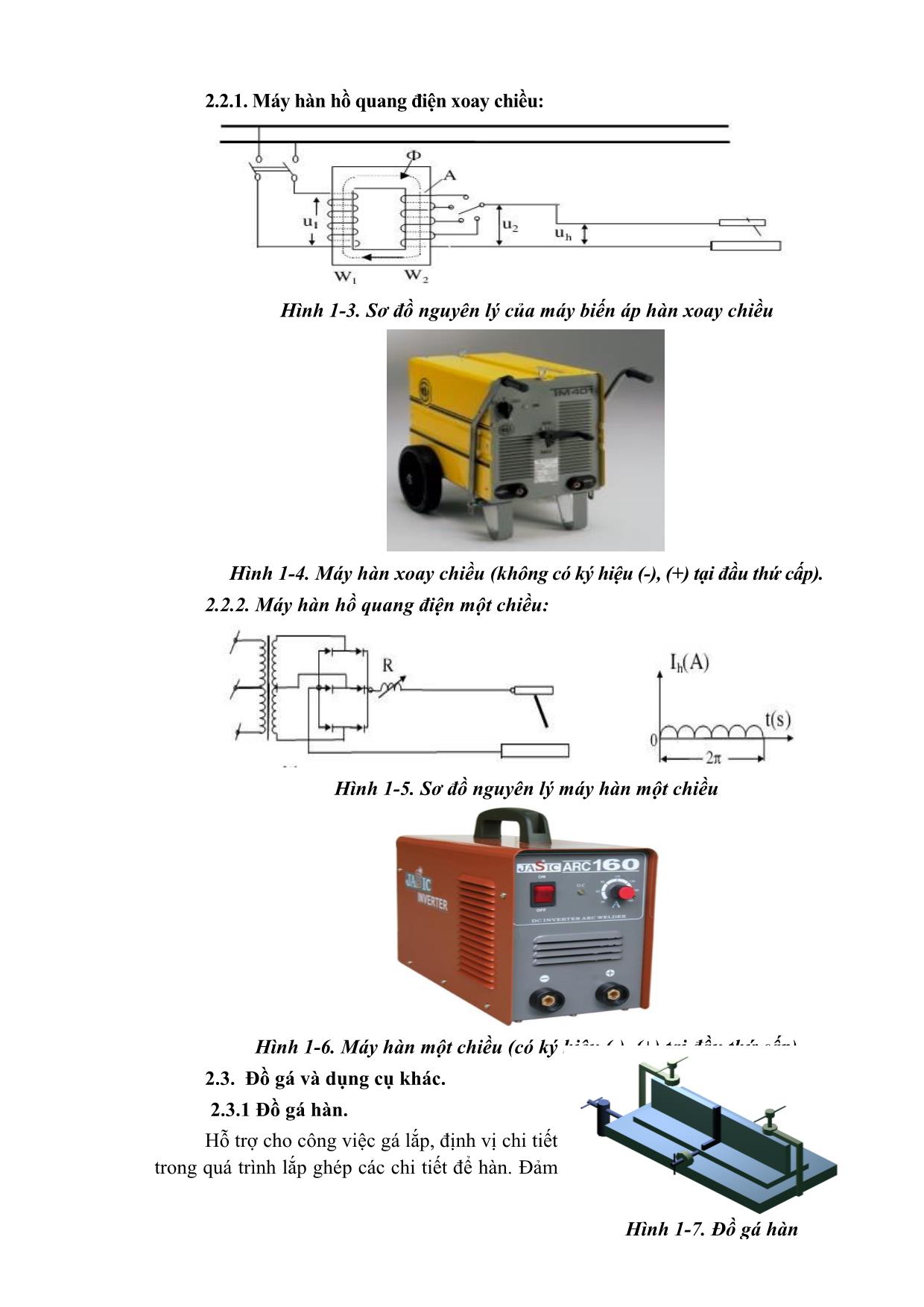

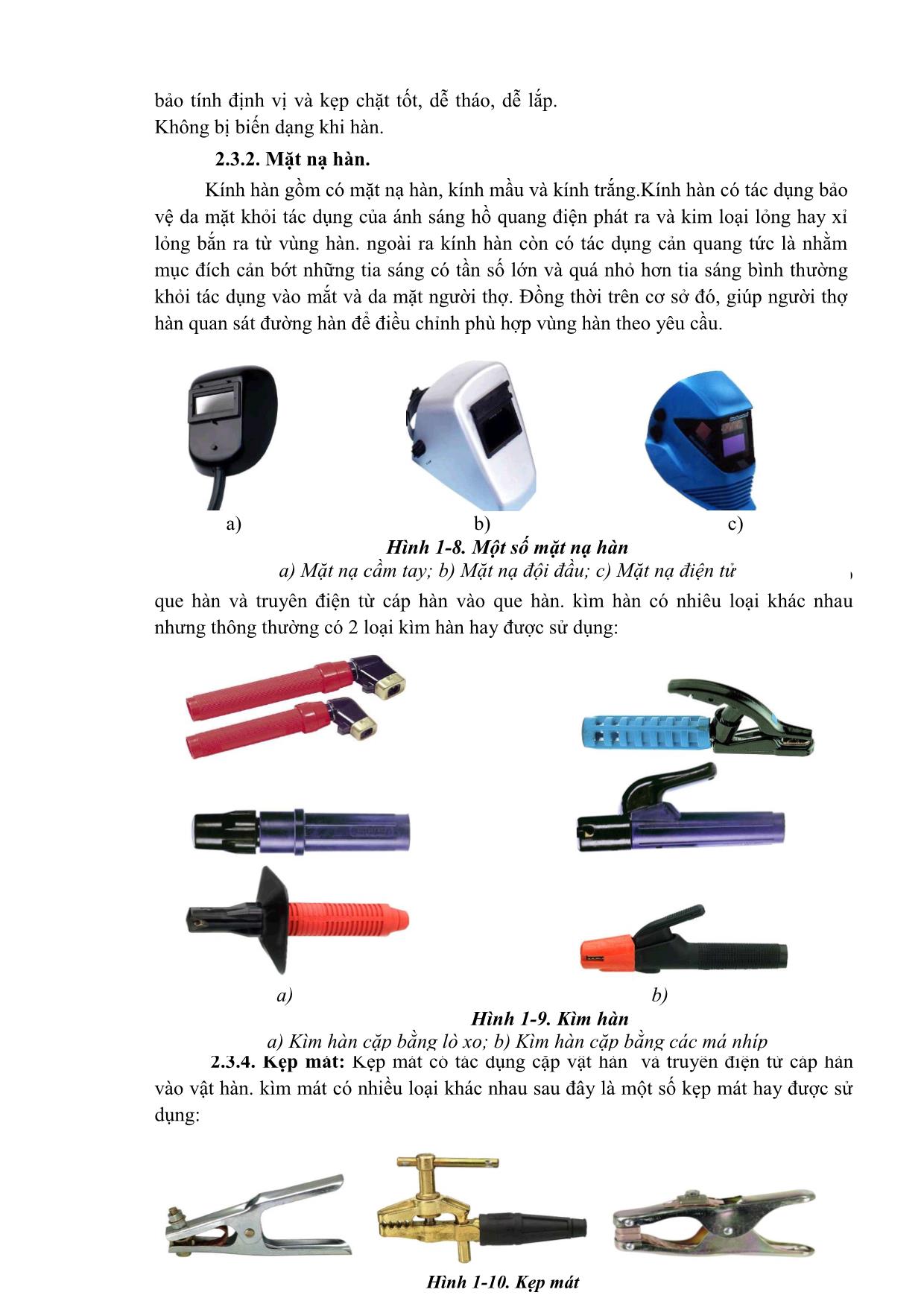

Nguồn điện hàn trong hàn hồ quang tay có thể là nguồn điện xoay chiều hoặc

một chiều. Nhìn chung nguồn điện hàn và máy hàn phải đảm bảo các yêu cầu chung

sau:

- Điện áp không tải phải Uh < u0="">< 80="">

- Đối với máy hàn xoay chiều:

U0 = 55÷80 V, Uh = 30÷55 V.

- Đối với máy hàn một chiều:

U0 = 25÷45 V, Uh = 16÷35 V

- Có khả năng chịu quá tải khi ngắn mạch.

- Có khả năng điều chỉnh dòng điện hàn trong phạm vi rộng.

- Máy hàn phải có khối lượng nhỏ, hệ số hữu ích lớn, giá thành rẻ, dễ sử dụng

và dễ sửa chữa

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Thực hành Hàn điện cơ bản

n khi hàn đính phải cao hơn khi hàn chính thức 10% + Khoảng cách giữa các mối hàn đính bằng (40 ÷ 50)S, nhưng lớn nhất cũng không vượt quá 300 mm. + Chiều dài của vết đính bằng (3 ÷ 4)S, nhưng không vượt quá 30mm, thông thường là (10 ÷ 15) mm. + Bề dày của vết đính thường bằng (0,5 ÷ 0,7)S. Nhưng không được lớn hơn bề dày của mối hàn chính. 3.3. KỸ THUẬT HÀN. 3.3.1. Hàn phía không có mối đính. a. Hàn đường hàn thứ nhất. - Gây hồ quang tại vị trí đầu của đường hàn (có thể bằng phương pháp mổ thẳng, hoặc bằng phương pháp ma sát) - Chuyển động que hàn theo đường thẳng. - Góc nghiêng của que hàn so với đường hàn theo hướng hàn từ 600÷750 và que hàn nằm trong mặt phẳng phân giác của góc hàn - Chiều dài hồ quang: Lhq< dqh để tạo điều kiện cho quá trình vận chuyển kim loại lỏng vào vũng hàn và mối hàn cũng được bảo vệ tốt hơn. Luôn luôn chú ý điều chỉnh cho cột hồ quang hướng về phía trước của bể hàn tránh hiện tượng hồ quang bị thổi lệch. - Sau khi hàn hết một que hàn chờ cho xỉ hàn chuyển sang màu đen gõ sạch xỉ ở cuối đường hàn một khoảng 10 ÷15mm rồi mới hàn tiếp. - Khi kết thúc đường hàn không ngắt hồ quang ngay mà dùng hồ quang ngắt quang để lấp đầy rãnh hồ quang. - Hàn đường hàn thứ nhất đảm bảo cho cạnh mối hàn k = 3 mm; b = 4mm (Hình 8-7) b. Hàn đường hàn thứ hai. - Gõ sạch xỉ và làm sạch đường hàn thứ nhất Hình 8-6. phương pháp dao động que hàn Hình 8-7. Góc độ que bề rộng cạnh mối hàn của đường thứ nhất - Đặt que hàn tạo một góc 600÷700 so với mặt phẳng tấm đáy, 600÷700 so với trục đường hàn theo hướng hàn. - Dao động que hàn theo hình răng cưa. Khi dao động que hàn sang hai bên dừng lại ở cạnh mối hàn để kim loại điền đầy cạnh mối hàn. - Hàn đường hàn thứ hai chồng lên đường hàn thứ nhất 1/3 bề rộng đường hàn. đảm bảo cho cạnh mối hàn k = 5 mm (Hình 8-8a) 5.1.3. Hàn đường hàn thứ ba. - Gõ sạch xỉ và làm sạch đường hàn thứ hai - Góc nghiêng của que hàn so với đường hàn theo hướng hàn từ 600÷750 và que hàn nằm trong mặt phẳng phân giác của góc hàn (hình 8-8b) - Dao động que hàn theo hình răng cưa. Khi dao động que hàn sang hai bên dừng lại ở cạnh mối hàn để kim loại điền đầy cạnh mối hàn. - Hàn đường hàn thứ 3 chồng lên đường hàn thứ hai 1/3 bề rộng đường hàn đảm bảo cho bề rộng mối hàn b = 6 mm (Hình 8-8b) 5.2. Hàn phía có mối đính (kỹ thuật hàn tương tự). * Lưu ý: - Để tránh cho vật hàn không bị cong vênh biến dạng ta có thể hàn so le các đường hàn ở hai phía. Ví dụ: Hàn đường hàn thứ nhất phía không có mối đính xong ta chuyển sang hàn đường hàn thứ nhất phía có mối đính. - Đối với những kết cấu hàn nhỏ, nhẹ ta có thể nghiêng vật hàn đi một góc 450 thực hiện mối hàn sấp. Góc độ que hàn khi thực hiện hàn sấp - Khi hàn các mối hàn có chiều dài khácnhau: + Mối hàn ngắn (L < 500mm): Khi hàn cho phép hàn liên tục một mạch từ đầu đến cuối theo cùng một hướng (hình 5-7a). + Mối hàn trung bình (L = 500 ÷1000mm): Khi hàn tiến hành hàn phân đoạn, hàn từ giữa ra hai đầu (hình 5-7b). + Mối hàn có chiều dài lớn (L > 1000 mm). Khi hàn dùng phương pháp phân đoạn ngịch để hàn: Chia môi hàn ra thành các đoạn ngắn (150 ÷ 250mm) và hàn từng a) b) Hình 8-8. Góc độ que bề rộng cạnh mối hàn. a) Đường hàn thứ 2; b) Đường hàn thứ 3 9 5 5 đoạn theo hướng ngược lại với hướng hàn chung, nhằm tránh ứng suất tập trung và giảm biến dạng sau khi hàn (hình 5-7c). 4. CÁCH KHẮC PHỤC KHUYẾT TẬT CỦA MỐI HÀN 4.1. Mối hàn khuyết cạnh. a. Nguyên nhân. - Dòng điện hàn quá lớn - Chiều dài cột hồ quang quá lớn - Góc độ que hàn và cách đưa que hàn chưa hợp lý - Sử dụng chưa đúng kích thước điện cực hàn b. Biện pháp khắc phục. - Khi dao động mỏ sang hai bên mối hàn có thời gian dừng để cho kim loại phụ điền đầy vào hai bên. - Đảm bảo đúng góc độ chuyển động của que hàn - Điều chỉnh lại chế độ dòng điện, điện áp. - Điều chỉnh lại khoảng cách cột hồ quang - Điều chỉnh lại vận tốc hàn, và góc độ mỏ cho phù hợp - Hạn chế sự thổi tạt hồ quang 4.2. Cạnh mối hàn không đều. a. Nguyên nhân: Do hồ quang hàn phân bố không đều, que hàn không nằm trong mặt phẳng phân giác của góc hàn. b. Biện pháp khắc phục: Đưa que hàn theo đúng góc độ, que hàn nằm trong mặt phẳng phân giác của góc hàn. 4.3. Rỗ xỉ (lẫn xỉ) a. Nguyên nhân - Dòng điện hàn quá nhỏ, không đủ nhiệt lượng để cung cấp cho kim loại nóng chảy và xỉ khó thoát ra khỏi vũng hàn. - Mép hàn chưa được làm sạch hoặc khi hàn đính hay hàn nhiều lớp chưa gõ sạch xỉ. - Góc độ hàn chưa hợp lý và tốc độ hàn quá cao. - Tốc độ làm nguội quá nhanh, xỉ không kịp thoát ra ngoài. b. Biện pháp khắc phục. - Tăng dòng điện hàn cho thích hợp, hàn bằng hồ quang ngắn và tăng thời gian dừng lại của hồ quang Hình 8-11. Mối hàn rỗ xỉ và cạnh bị chảy tràn Rỗ xỉ - Làm sạch vật hàn trước khi hàn, gõ sạch xỉ ở mối hàn đính và các lớp hàn. - Thay đổi góc độ và phương pháp di chuyển que hàn cho hợp lý, giảm tốc độ hàn tránh xỉ trộn lẫn vào trong vũng hàn hoặc chảy về phía trước vũng hàn. 4.4. Không ngấu. a. Nguyên nhân. - Mép hàn chuẩn bị chưa hợp lý, góc vát quá nhỏ - Dòng điện hàn quá nhỏ hoặc tốc độ hàn quá nhanh - Góc độ que hàn chưa hợp lý và cách đưa điện cực không hợp lý. - Chiều dài cột hồ quang quá lớn b. Biện pháp khắc phục. - Làm sạch liên kết trước khi hàn, tăng góc vát và khe hở hàn - Quan sát tình hình nóng chảy của vũng hàn để điều chỉnh lại dòng điện và tốc độ hàn, trước khi hàn phải hàn thử để kiểm tra chế độ hàn. 5.PHƯƠNG PHÁP KIỂM TRA CHẤT LƯỢNG CỦA MỐI HÀN. - Hàn xong chờ cho phôi hàn nguội, gõ sạch xỉ, dùng bàn chải sắt đánh sạch xung quanh đường hàn và mối hàn - Kiểm tra kích thước cạnh mối hàn, độ đều của vảy hàn - Kiểm tra điểm đầu và điểm cuối của đường hàn - Kiểm tra kim loại bắn toé, mức độ biến dạng của liên kết hàn - Kiểm tra khuyết tật mối hàn 6. AN TOÀN LAO ĐỘNG VÀ VỆ SINH PHÂN XƯỞNG. 6.1. An toàn lao động. - Trang bị đầy đủ bảo hộ lao động: Mặt nạ hàn, kính bảo hộ, tạp dề da, dày da, ống che chân, che tay. - Có trang bị bình chống cháy và bình chống cháy phải thường xuyên được kiểm tra hạn sử dụng. - Nghiêm chỉnh chấp hành nội qui xưởng thực hành. 6.2. Vệ sinh phân xưởng. Sau khi kết thúc ca thực tập, phải vệ sinh khu vực hàn và toàn bộ xưởng. - Cắt công tắc “OFF” của máy hàn, cắt cầu dao điện nguồn vào máy hàn, cuốn dây hàn treo vào vị trí quy định. - Thu dọn các dụng cụ: Kính hàn, búa nguội, búa gõ xỉ, dưỡng kiểm vào vị trí quy định Hình 8-10. Mối hàn khuyết cạnh Hình 8-12. Mối hàn không ngấu - Vệ sinh bàn hàn: Các đầu mẩu que hàn ; phôi hàn; xỉ hàn để riêng các thùng khác nhau. - Vệ sinh toàn bộ phân xưởng. Bµi 1: HÀN GIÁP MỐI Ở VỊ TRÍ 2G Giíi thiÖu: Hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn 2G lµ mét bµi tËp n©ng cao trong hÖ thèng c¸c bµi tËp thuéc m«®un hµn ®iÖn n©ng cao trong ch-¬ng tr×nh ®µo t¹o c«ng nh©n lµnh nghÒ, nh»m cung b»ng cÊp cho ng-êi häc nh÷ng kiÕn thøc vµ kü n¨ng cÇn thiÕt, khi thùc hiÖn mèi hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn ngang. Trong qu¸ tr×nh häc, ng-êi häc ph¶i tiÕp thu kiÕn thøc vÒ c«ng nghÖ hµn ngang (2G), vµ thùc hiÖn c¸c thao t¸c hµn trªn c¸c vËt liÖu m« pháng, hoµn thiÖn c¸c bµi tËp vµ thùc hiÖn mèi hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn ngang trªn c¸c kÕt cÊu hµn trong thùc tËp vµ s¶n xuÊt. Môc tiªu thùc hiÖn: Häc xong bµi häc nµy ng-êi häc sÏ cã kh¶ n¨ng: - §äc c¸c b¶n vÏ chi tiÕt,kÕt kÊu hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn ngang. - ChuÈn bÞ ph«i hµn, vËt liÖu hµn. - Chän chÕ ®é hµn (dq, Ih, Uh, Vh) phï hîp víi chiÒu dµy vËt liÖu hµn . - Chän c¸ch dao ®éng que hµn theo h×nh b¸n nguyÖt hoÆc h×nh r¨ng c-a khi biÕt chiÒu dµy ph«i hµn vµ kÝch th-íc mèi hµn - Chän ®óng ®å g¸ hµn phï hîp c«ng viÖc. - G¸ l¾p c¸c chi tiÕt hµn ch¾c ch¾n ®¶m b¶o yªu cÇu kü thuËt. - Thùc hiÖn mèi hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn (2g) ®¶m b¶o ngÊu, ®Òu, Ýt rç khÝ, ngËm xØ, ®¹t tÝnh thÈm mü. - Tù kiÓm tra ®¸nh gi¸ chÊt l-îng mèi hµn vµ s÷a ch÷a ®-îc nh÷ng khuyÕt tËt cña mèi hµn. - Thùc hiÖn tèt an toµn lao ®éng vµ vÖ sinh m«i tr-êng. Néi dung chÝnh: - TÝnh kÝch th-íc mèi hµn - TÝnh chän chÕ ®é hµn ( dh,, Ih , Uh,, Vh, ). - ChuÈn bÞ dông cô, thiÕt bÞ, vËt liÖu hµn, ph«i hµn - G¸ l¾p, kÑp chÆt, hµn ®Ýnh kÕt cÊu hµn ngang. - C¸ch g¸ l¾p que hµn, chän gãc nghiªng, c¸ch dao ®éng que hµn. - Thùc hiÖn c«ng nghÖ hµn gi¸p mèi kh«ng v¸t mÐp ë vÞ trÝ hµn ngang. - Kü thuËt an toµn lao ®éng vµ vÖ sinh c«ng nghiÖp. 1.CHUẨN BỊ 1.1. MỐI HÀN GIÁP MỐI. Mối hàn giáp mối là mối hàn nối hai đầu tấm kim loại lại với nhau khi chúng cùng nằm trong một mặt phẳng, có đặc điểm như sau: - Đây là mối ghép đơn giản, tiết kiệm kim loại, dễ chế tạo dùng phổ biến trong thiết kế chi tiết mới. - Hàn sấp giáp mối là phương pháp hàn được ứng dụng rộng rãi trong sản xuất vì có nhiều ưu điểm: + Dễ thao tác, dễ quan sát tình hình nóng chảy của kim loại mối hàn. + Khi kim loại que hàn nóng chảy, những giọt kim loại dựa vào trọng lượng bản thân rơi vào vùng nóng chảy vũng hàn dễ dàng mà không bị chảy ra ngoài. + Cường độ lao động của người thợ hàn bỏ ra ít. + Cho phép chọn que hàn lớn, cường độ dòng điện lớn (I = 60d) nên năng suất cao, chất lượng tốt. Nếu điều kiện cho phép nên chuyển tất cả các vị trí về hàn sấp. + Có thể vát hoặc không vát mép. + Nếu s 6 vát mép V, X, U, 2U... Bảng 5-1. Kích thước mối hàn giáp mối không vát mép S b a h 1 4 0+0,5 1+1-0,5 2 5 1±0,5 3 6 1±0,5 S b S a h Hình 5-1. Mối hàn giáp mối không vát mép a h b s 4 8 2±1 5 8 2±1 6 10 2±1 1.2. CHUẨN BỊ THIẾT BỊ, DỤNG CỤ, VẬT LIỆU, PHÔI HÀN. 1.2.1. Chuẩn bị thiết bị, dụng cụ. - Máy hàn điện xoay chiều (một chiều) đã kết nối. - Máy sấy que hàn. - Bàn hàn, ghế hàn. - Dưỡng kiểm. - Dụng cụ: Đe, búa nguội, đục nguội, thước lá, mũi vạch, kìm rèn, búa gõ xỉ, bàn chải sắt. 1.2.2. Vật liệu hàn: Que hàn Kim tín J421 Φ3,2 hoặc tương đương. 1.2.3. Chuẩn bị phôi hàn. - Đọc bản vẽ: Trên bản vẽ là mối hàn giáp mối gồm hai tấm phôi có kích thước 250x80x4, ghép giáp mối với nhau, khe hở lắp ghép 2±1, bề rộng của mối hàn b = 10±2, chiều cao mối hàn 0,5 ÷ 1,5, hàn hai phía. - Cắt phôi: Thép CT31, cắt phôi theo kích thước: 250x80x5 (mm). Số lượng 6 phôi/1 học viên/bài. - Nắn phẳng, thẳng, làm sạch bề mặt. Hình 5-2. Bản vẽ mối hàn giáp mối không vát mép. 2. CHẾ ĐỘ HÀN GIÁP MỐI Ở VỊ TRÍ HÀN 2G. 2.1. Đường kính que hàn. s 1 2 + = d Hàn giáp mối áp dụng công thức: (mm). Trong đó: d đường kính que hàn (mm) ; S chiều dày vật liệu (mm) Tác có = 3 => Chọn dqh= 3,2mm 2.2. Cường độ dòng điện hàn. Theo công thức: h = ( + α d)d (A) Hoặc Ih = (30 ÷ 40)d (A) Trong đó: Ih là dòng điện hàn; và α là hệ số thực nghiệm, khi hàn que hàn thép =20, α = 6; d là đường kính que hàn. Thay vào ta có: Ih= (20 + 6 x 3,2) x 3,2 = 125,5 A => Vì hàn ở vị trí hàn ngang nên ta phải giảm dòng điện từ 20- 25% nên ta chọn Ih = 90(A) 2.3. Vận tốc hàn. Áp dụng công thức: Trong đó: αđ - là hệ số đắp (7÷11g/A.h) Fđ - Là tiết diện đắp (cm2) γ - là trọng lượng riêng của vật liệu hàn (đối với thép γ = 7,85g/cm3) Ih - Cường độ dòng điện hàn (A) Trong quá trình hàn rất khó xác định tốc độ hàn do đó người thợ phải luôn luôn quan sát tình hình nóng chảy của vũng hàn để điều chỉnh tốc độ hàn cho thích hợp. 3.KỸ THUẬT HÀN 3.1. GÁ PHÔI HÀN: - Đặt phôi liệu song song với cạnh bàn hàn, chỉnh cho khe hở giữa hai tấm phôi a= 2mm có góc bù biến dạng = 20 - Gá hai tấm phôi hàn phải đảm bảo thẳng, phẳng không bị so le - Hàn đính chắc chắn, mối hàn đính không cao quá làm ảnh hưởng tới đường hàn Hình 5-3 Hàn đính liên kết giáp mối 3.2 KỸ THUẬT HÀN αđ.Ih γ.Fđ Vh = m/h 4 1 2 + = d - Gây hồ quang tại vị trí đầu của đường hàn (có thể bằng phương pháp mổ thẳng, hoặc bằng phương pháp ma sát) - Góc nghiêng của que hàn so với mặt phẳng hàn theo hướng hàn từ 600750 và que hàn tạo với mặt phẳng hai bên đường hàn góc 90 Chuyển động que hàn theo hình bán nguyệt hoặc dao động ngang theo hình răng cưa và bắt đầu hàn từ dưới hàn lên.Các phương pháp chuyển động que hàn - Luôn luôn chú ý điều chỉnh cho cột hồ quang hướng về phía trước của bể hàn tránh hiện tượng hồ quang bị thổi lệch - Khi hàn hết một que hàn thì phải để cho xỉ hàn chuyển sang màu đen dùng búa gõ xỉ gõ sạch xỉ ở phía cuối đường hàn một khoảng 1015mm lúc đó mới hàn tiếp - Hàn hết mặt thứ nhất chúng ta chuyển sang mặt thứ hai hàn tương tự như mặt thứ nhất Hình 5-4 Cách dao động que hàn Đến cuối đường hàn dùng phương pháp hồ quang ngắt quãng để lấp đầy rãnh hồ quang 4. CÁCH KHẮC PHỤC CÁC KHUYẾT TẬT CỦA MỐI HÀN 4.1. Mối hàn không ngấu. Hình 5-5 Hình 5-6 - Nguyên nhân: do cường độ dòng điện hàn yếu, tốc độ hàn lớn. - Biện pháp phòng ngừa: Quan sát tình hình nóng chảy của vũng hàn để điều chỉnh lại dòng điện và tốc độ hàn, trước khi hàn phải hàn thử để kiểm tra chế độ hàn. 4.2 Mối hàn khuyết cạnh. - Nguyên nhân: do dòng điện hàn quá lớn, không dừng lại khi chuyển động que hàn sang hai bên rãnh hàn. - Biện pháp phòng ngừa: điều chỉnh cường độ dòng điện hàn chính xác, có dừng lại ở hai bên rãnh hàn khi dao động que hàn. 4.3. Mối hàn rỗ khí ngậm xỉ. - Nguyên nhân: do không chấp hành công tác làm sạch phôi hàn, sấy khô que hàn trước khi hàn, dòng điện hàn yếu. - Biện pháp phòng ngừa: Tuyệt đối chấp hành công tác làm sạch phôi, sấy khô que hàn trước khi hàn. 5. PHƯƠNG PHÁP KIỂM TRA CHẤT LƯỢNG MỐI HÀN. 5.1. Làm sạch mối hàn. - Mối hàn để nguội. - Dùng búa gõ xỉ và đục bằng làm sạch mối hàn - Làm sạch mối hàn bằng bàn chải sắt 5.2 Kiểm tra mối hàn. Quan sát bề mặt và kiểm tra: - Hình dạng mối hàn (bề rộng mối hàn, chiều cao mối hàn và vảy hàn) có cháy cạnh hoặc rỗ xỉ, rỗ khí, khuyết cạnh, chảy tràn... - Quan sát điểm nối mối hàn. - Điểm cuổi đường hàn. - Kim loại bắn tóe, xỉ hàn Dùng dưỡng kiểm và cá líp để kiểm tra kích thước mối hàn: bề rộng, chiều cao mối hàn. 6.2. Các khuyết tật của mối hàn. 6. AN TOÀN LAO ĐỘNG VÀ VỆ SINH PHÂN XƯỞNG. Hình 5-11. Các líp kiểm tra mối hàn Hình 5.7. Cá líp kiểm tra mối hàn 6.1. An toàn lao động. - Trang bị đầy đủ bảo hộ lao động: Mặt nạ hàn, kính bảo hộ, tạp dề da, dày da, ống che chân, che tay. - Có trang bị bình chống cháy và bình chống cháy phải thường xuyên được kiểm tra hạn sử dụng. - Nghiêm chỉnh chấp hành nội qui xưởng thực hành. 6.2. Vệ sinh phân xưởng: Sau khi kết thúc ca thực tập, phải vệ sinh khu vực hàn và toàn bộ xưởng. - Cắt công tắc “OFF” của máy hàn, cắt cầu dao điện nguồn vào máy hàn, cuốn dây hàn treo vào vị trí quy định. - Thu dọn các dụng cụ: Kính hàn, búa nguội, búa gõ xỉ, dưỡng kiểm vào vị trí quy định - Vệ sinh bàn hàn: Các đầu mẩu que hàn ; phôi hàn; xỉ hàn để riêng các thùng khác nhau. - Vệ sinh toàn bộ phân xưởng.

File đính kèm:

giao_trinh_thuc_hanh_han_dien_co_ban.pdf

giao_trinh_thuc_hanh_han_dien_co_ban.pdf