Giáo trình Phay bánh răng côn răng thẳng

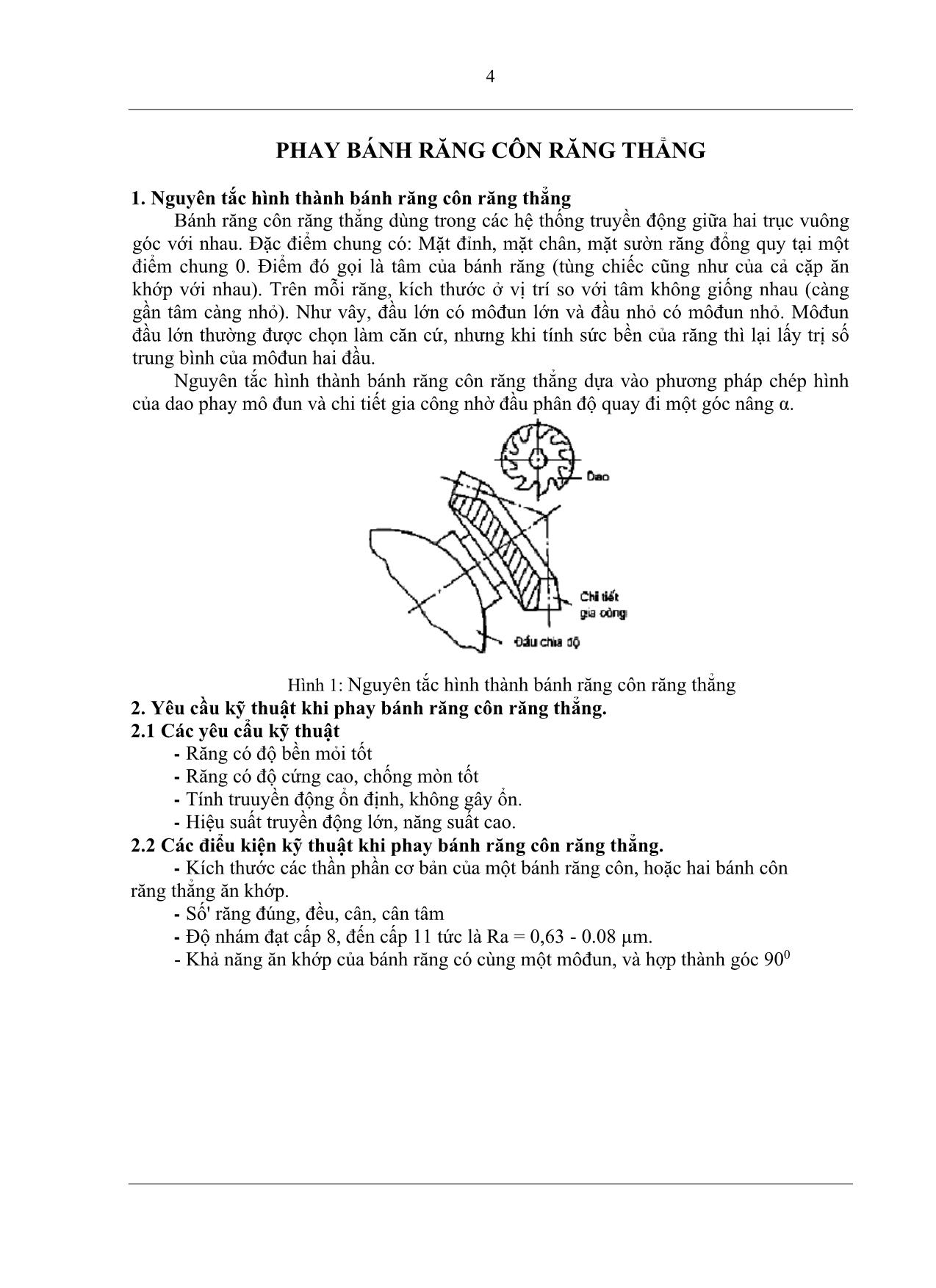

1. Nguyên tắc hình thành bánh răng côn răng thẳng

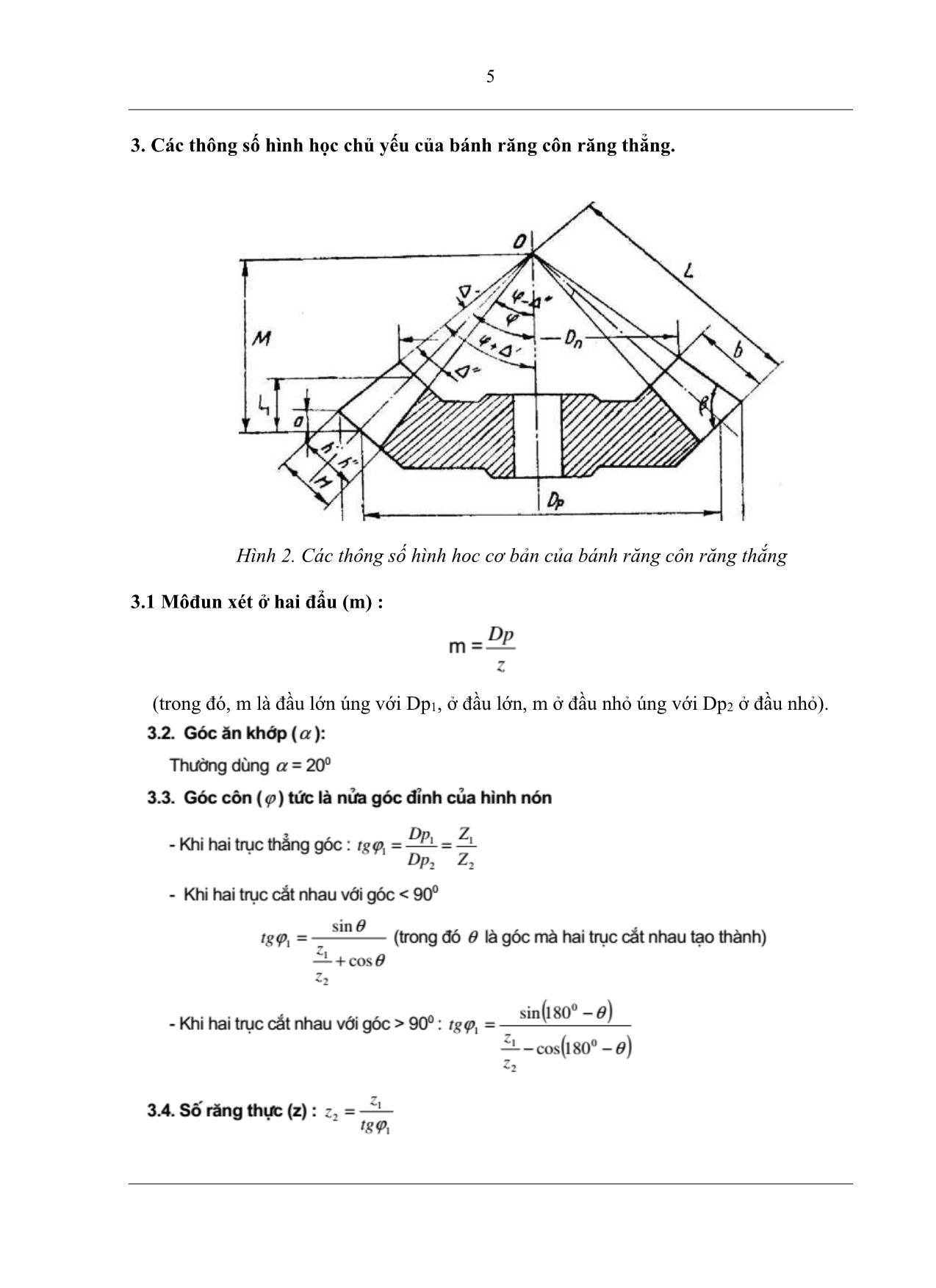

Bánh răng côn răng thẳng dùng trong các hệ thống truyền động giữa hai trục vuông

góc với nhau. Đặc điểm chung có: Mặt đỉnh, mặt chân, mặt sườn răng đổng quy tại một

điểm chung 0. Điểm đó gọi là tâm của bánh răng (tùng chiếc cũng như của cả cặp ăn

khớp với nhau). Trên mỗi răng, kích thước ở vị trí so với tâm không giống nhau (càng

gần tâm càng nhỏ). Như vây, đầu lớn có môđun lớn và đầu nhỏ có môđun nhỏ. Môđun

đầu lớn thường được chọn làm căn cứ, nhưng khi tính sức bền của răng thì lại lấy trị số

trung bình của môđun hai đầu.

Nguyên tắc hình thành bánh răng côn răng thẳng dựa vào phương pháp chép hình

của dao phay mô đun và chi tiết gia công nhờ đầu phân độ quay đi một góc nâng α.

Hình 1: Nguyên tắc hình thành bánh răng côn răng thẳng

2. Yêu cầu kỹ thuật khi phay bánh răng côn răng thẳng.

2.1 Các yêu cẩu kỹ thuật

- Răng có độ bền mỏi tốt

- Răng có độ cứng cao, chống mòn tốt

- Tính truuyền động ổn định, không gây ổn.

- Hiệu suất truyền động lớn, năng suất cao.

2.2 Các điểu kiện kỹ thuật khi phay bánh răng côn răng thẳng.

- Kích thước các thần phần cơ bản của một bánh răng côn, hoặc hai bánh côn

răng thẳng ăn khớp.

- Số' răng đúng, đều, cân, cân tâm

- Độ nhám đạt cấp 8, đến cấp 11 tức là Ra = 0,63 - 0.08 µm.

- Khả năng ăn khớp của bánh răng có cùng một môđun, và hợp thành góc 900

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Phay bánh răng côn răng thẳng

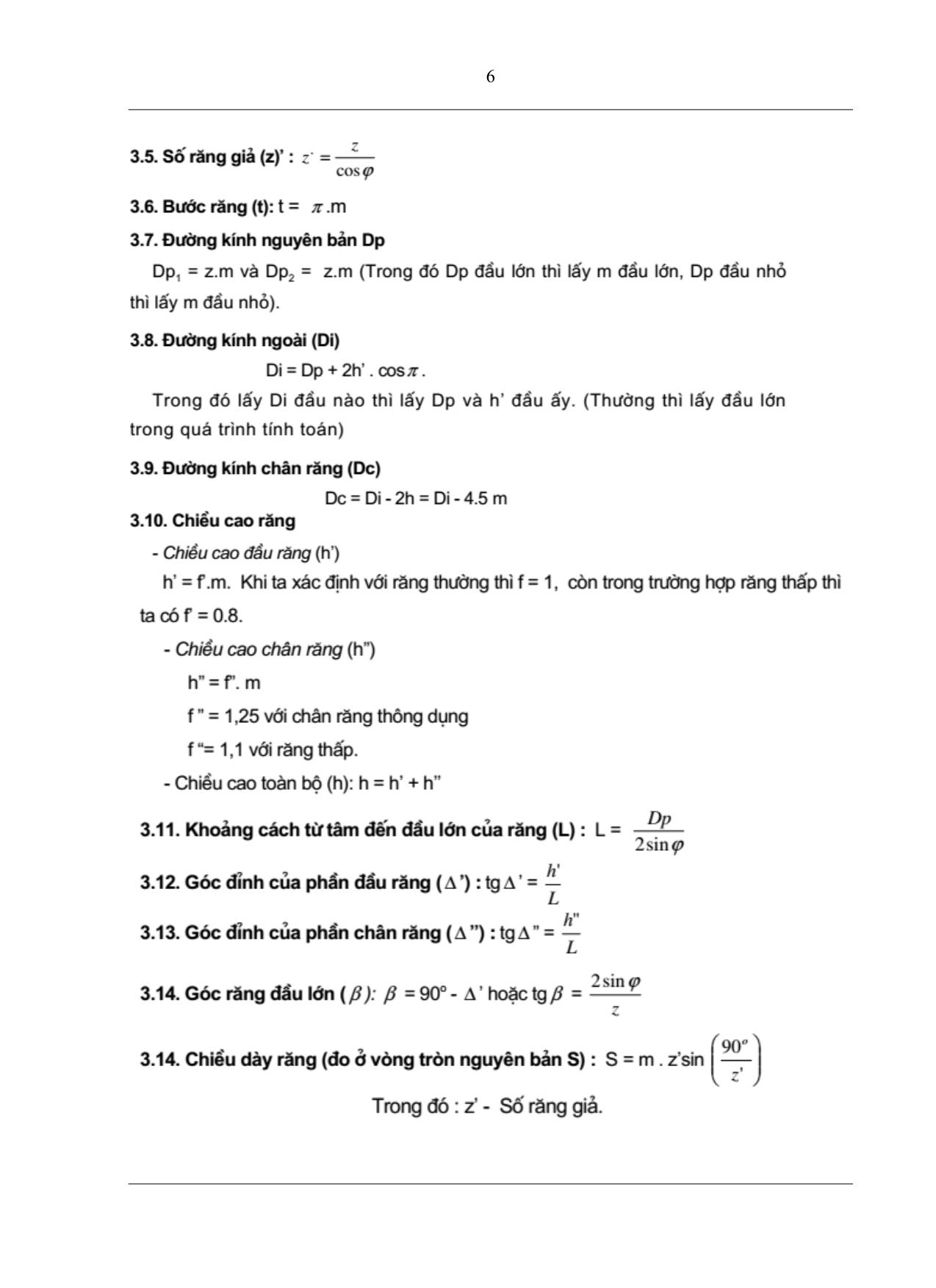

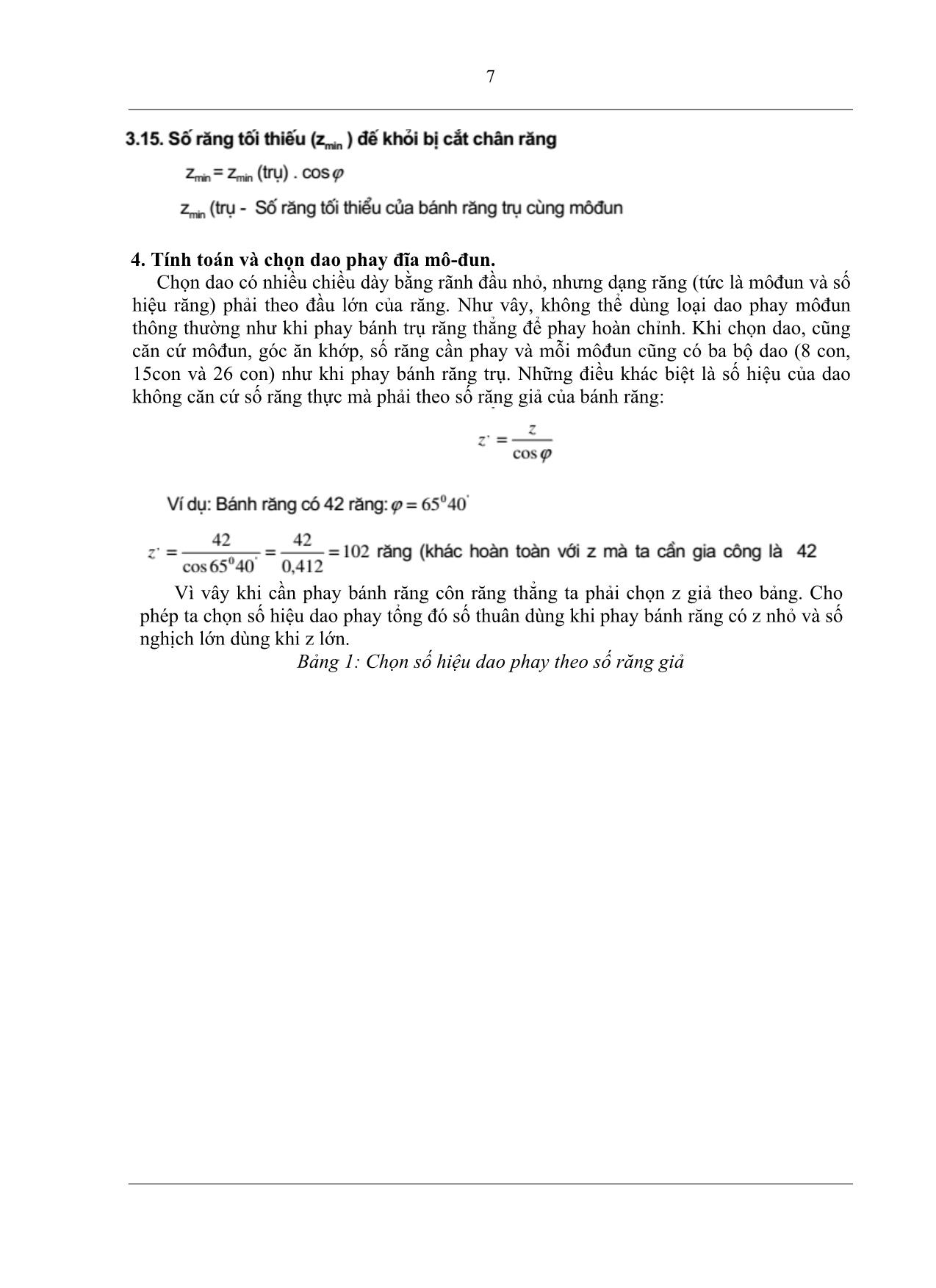

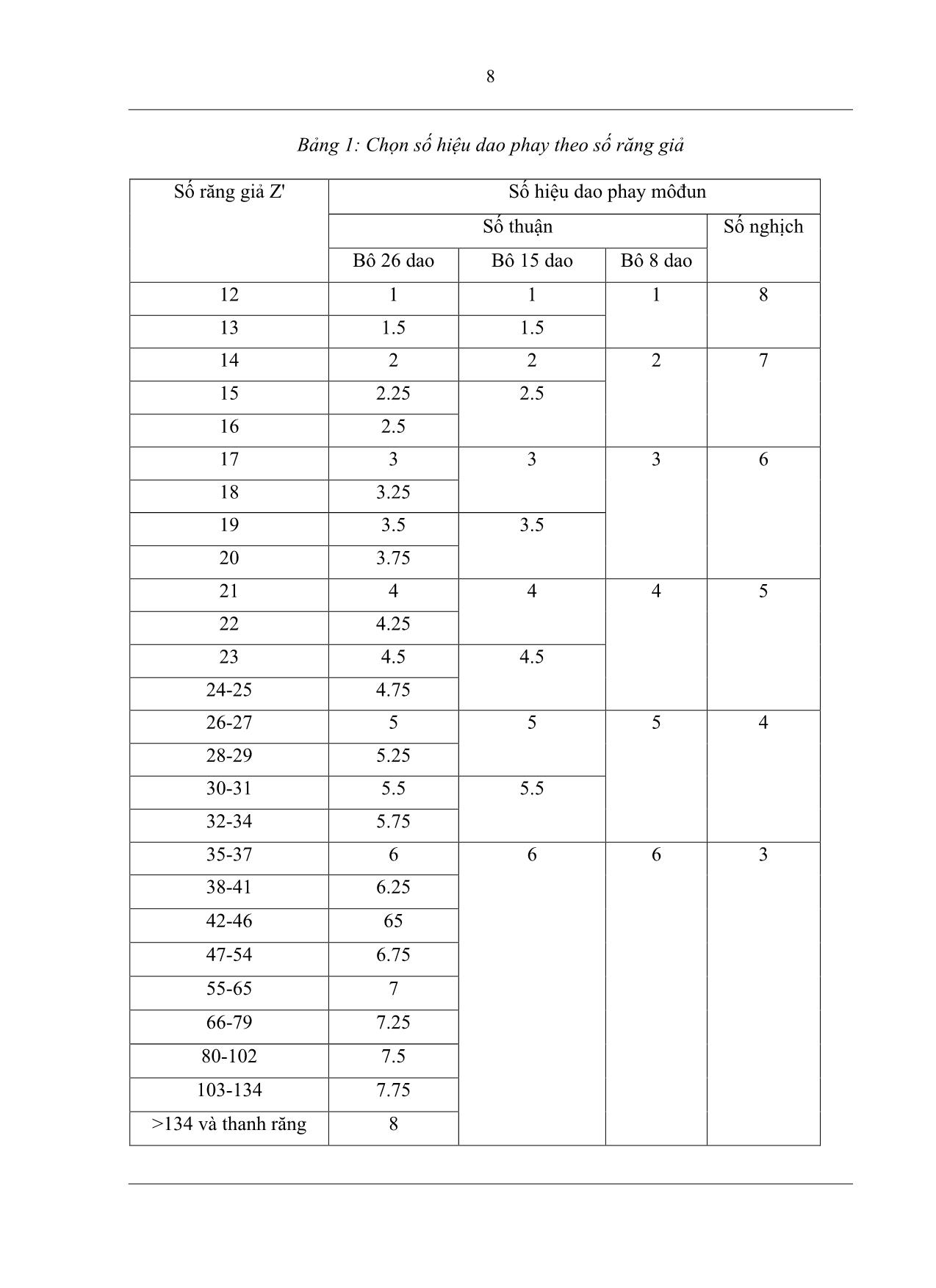

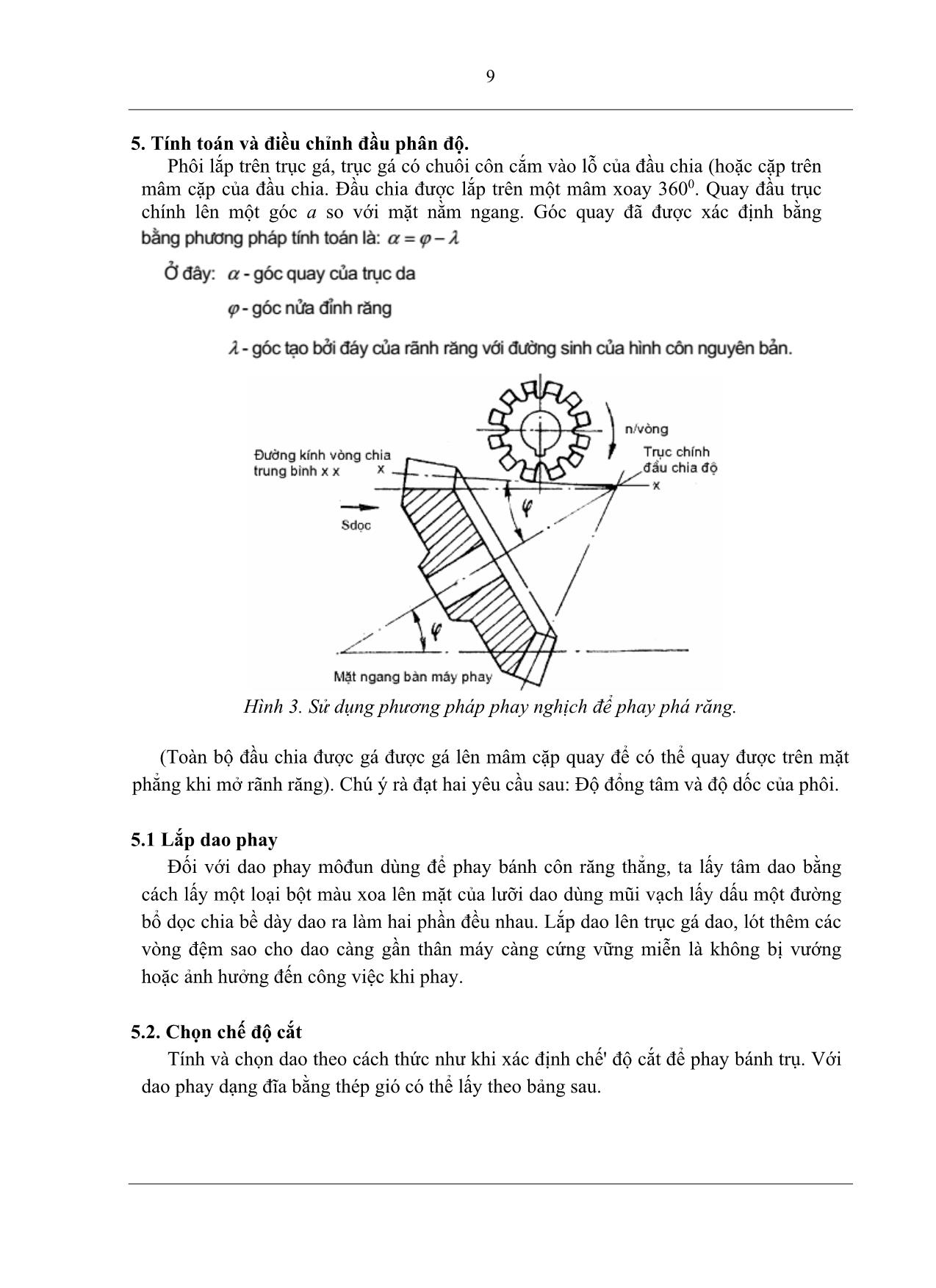

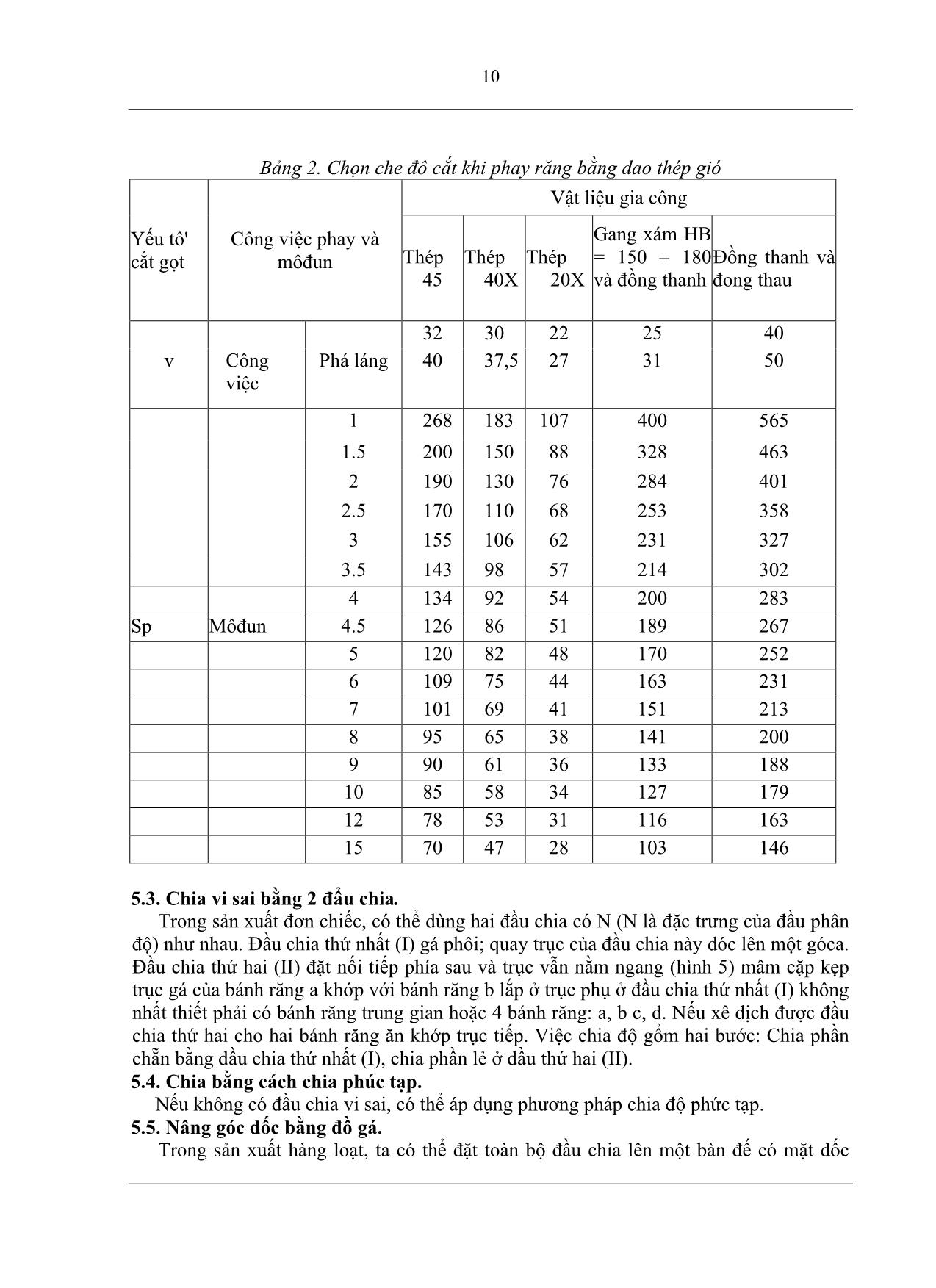

độ quay đi một góc nâng α. Hình 1: Nguyên tắc hình thành bánh răng côn răng thẳng 2. Yêu cầu kỹ thuật khi phay bánh răng côn răng thẳng. 2.1 Các yêu cẩu kỹ thuật - Răng có độ bền mỏi tốt - Răng có độ cứng cao, chống mòn tốt - Tính truuyền động ổn định, không gây ổn. - Hiệu suất truyền động lớn, năng suất cao. 2.2 Các điểu kiện kỹ thuật khi phay bánh răng côn răng thẳng. - Kích thước các thần phần cơ bản của một bánh răng côn, hoặc hai bánh côn răng thẳng ăn khớp. - Số' răng đúng, đều, cân, cân tâm - Độ nhám đạt cấp 8, đến cấp 11 tức là Ra = 0,63 - 0.08 µm. - Khả năng ăn khớp của bánh răng có cùng một môđun, và hợp thành góc 900 5 3. Các thông số hình học chủ yếu của bánh răng côn răng thẳng. Hình 2. Các thông số hình hoc cơ bản của bánh răng côn răng thắng 3.1 Môđun xét ở hai đẩu (m) : (trong đó, m là đầu lớn úng với Dp1, ở đầu lớn, m ở đầu nhỏ úng với Dp2 ở đầu nhỏ). 6 7 4. Tính toán và chọn dao phay đĩa mô-đun. Chọn dao có nhiều chiều dày bằng rãnh đầu nhỏ, nhưng dạng răng (tức là môđun và số hiệu răng) phải theo đầu lớn của răng. Như vây, không thể dùng loại dao phay môđun thông thường như khi phay bánh trụ răng thẳng để phay hoàn chỉnh. Khi chọn dao, cũng căn cứ môđun, góc ăn khớp, số răng cần phay và mỗi môđun cũng có ba bộ dao (8 con, 15con và 26 con) như khi phay bánh răng trụ. Những điều khác biệt là số hiệu của dao không căn cứ số răng thực mà phải theo số răng giả của bánh răng: Vì vây khi cần phay bánh răng côn răng thẳng ta phải chọn z giả theo bảng. Cho phép ta chọn số hiệu dao phay tổng đó số thuân dùng khi phay bánh răng có z nhỏ và số nghịch lớn dùng khi z lớn. Bảng 1: Chọn số hiệu dao phay theo số răng giả 8 Bảng 1: Chọn số hiệu dao phay theo số răng giả Số răng giả Z' Số hiệu dao phay môđun Số thuận Số nghịch Bô 26 dao Bô 15 dao Bô 8 dao 12 1 1 1 8 13 1.5 1.5 14 2 2 2 7 15 2.25 2.5 16 2.5 17 3 3 3 6 18 3.25 19 3.5 3.5 20 3.75 21 4 4 4 5 22 4.25 23 4.5 4.5 24-25 4.75 26-27 5 5 5 4 28-29 5.25 30-31 5.5 5.5 32-34 5.75 35-37 6 6 6 3 38-41 6.25 42-46 65 47-54 6.75 55-65 7 66-79 7.25 80-102 7.5 103-134 7.75 >134 và thanh răng 8 9 5. Tính toán và điều chỉnh đầu phân độ. Phôi lắp trên trục gá, trục gá có chuôi côn cắm vào lỗ của đầu chia (hoặc cặp trên mâm cặp của đầu chia. Đầu chia được lắp trên một mâm xoay 3600. Quay đầu trục chính lên một góc a so với mặt nằm ngang. Góc quay đã được xác định bằng Hình 3. Sử dụng phương pháp phay nghịch để phay phá răng. (Toàn bộ đầu chia được gá được gá lên mâm cặp quay để có thể quay được trên mặt phẳng khi mở rãnh răng). Chú ý rà đạt hai yêu cầu sau: Độ đổng tâm và độ dốc của phôi. 5.1 Lắp dao phay Đối với dao phay môđun dùng để phay bánh côn răng thẳng, ta lấy tâm dao bằng cách lấy một loại bột màu xoa lên mặt của lưỡi dao dùng mũi vạch lấy dấu một đường bổ dọc chia bề dày dao ra làm hai phần đều nhau. Lắp dao lên trục gá dao, lót thêm các vòng đệm sao cho dao càng gần thân máy càng cứng vững miễn là không bị vướng hoặc ảnh hưởng đến công việc khi phay. 5.2. Chọn chế độ cắt Tính và chọn dao theo cách thức như khi xác định chế' độ cắt để phay bánh trụ. Với dao phay dạng đĩa bằng thép gió có thể lấy theo bảng sau. 10 Bảng 2. Chọn che đô cắt khi phay răng bằng dao thép gió Vật liệu gia công Yếu tô' Công việc phay và Gang xám HB cắt gọt môđun Thép Thép Thép = 150 – 180 Đồng thanh và 45 40X 20X và đồng thanh đong thau 32 30 22 25 40 v Công Phá láng 40 37,5 27 31 50 việc 1 268 183 107 400 565 1.5 200 150 88 328 463 2 190 130 76 284 401 2.5 170 110 68 253 358 3 155 106 62 231 327 3.5 143 98 57 214 302 4 134 92 54 200 283 Sp Môđun 4.5 126 86 51 189 267 5 120 82 48 170 252 6 109 75 44 163 231 7 101 69 41 151 213 8 95 65 38 141 200 9 90 61 36 133 188 10 85 58 34 127 179 12 78 53 31 116 163 15 70 47 28 103 146 5.3. Chia vi sai bằng 2 đẩu chia. Trong sản xuất đơn chiếc, có thể dùng hai đầu chia có N (N là đặc trưng của đầu phân độ) như nhau. Đầu chia thứ nhất (I) gá phôi; quay trục của đầu chia này dóc lên một góca. Đầu chia thứ hai (II) đặt nối tiếp phía sau và trục vẫn nằm ngang (hình 5) mâm cặp kẹp trục gá của bánh răng a khớp với bánh răng b lắp ở trục phụ ở đầu chia thứ nhất (I) không nhất thiết phải có bánh răng trung gian hoặc 4 bánh răng: a, b c, d. Nếu xê dịch được đầu chia thứ hai cho hai bánh răng ăn khớp trục tiếp. Việc chia độ gổm hai bước: Chia phần chẵn bằng đầu chia thứ nhất (I), chia phần lẻ ở đầu thứ hai (II). 5.4. Chia bằng cách chia phúc tạp. Nếu không có đầu chia vi sai, có thể áp dụng phương pháp chia độ phức tạp. 5.5. Nâng góc dốc bằng đồ gá. Trong sản xuất hàng loạt, ta có thể đặt toàn bộ đầu chia lên một bàn đế có mặt dốc 11 đúng dốc bằng góc (a). Nhờ vây, mặc dù trục đầu chia không quay ngược lên được, ta cần chia độ vi sai vẫn sử dụng như trường hợp thường. Hình 3. Xoay đầu chia 2 góc e để phay mở rộng chân răng 6. Phương pháp phay bánh răng côn răng thẳng bằng máy phay vạn năng 6.1. Phay phá răng Thực hiên phay phá sử dụng dao phay môđun đầu nhỏ. Nâng bàn máy cho dao bắt đầu tiếp xúc với mặt phôi. Lùi dao theo chiều dọc một khoảng ngắn (nhưng phải ra khỏi bề mặt phôi). Nâng bàn máy một lượng phù hợp đối với chiều cao của của môđun đầu nhỏ, (chiều sâu cắt). Để chống rung động ta nên khóa bàn máy lên xuống và bàn ngang lại. Cho dao quay, vặn bàn dao dọc bằng tay từ từ, tới khi dao bắt đầu cắt thì cho chạy tự động. Rãnh răng thứ nhất hình thành với chiều sâu đúng, nhưng chiều rộng mới bằng chiều rộng ở đầu nhỏ của rãnh răng. Chế' độ cắt được xác định như khi phay bánh răng trụ răng thẳng. 6.2. Chia độ Sau khi phay phá xong mỗi rãnh răng, phải chia độ để phay tiếp răng khác. Căn cứ số răng thực (Z), để chọn đĩa chia và chọn số lỗ cần thiết. Nếu gặp những bánh răng có số lẻ mà phương pháp chia thông thường không chia hết, thì ta phải thực hiên chia theo các phương pháp chia vi sai hoặc bằng phương pháp chia phức tạp. Đối với công việc phay bánh răng trụ răng côn thẳng mà phải sử dụng phương pháp chia vi sai thì lúc này trục chính đã được xoay xiên không thể chia độ vi sai được (vì trục chính và trục phụ tay quay không song song với nhau thì không thể truyền động bằng bộ bánh răng thay thế được). Vây để thực hiện điều này cần được khắc phục theo một trong ba biện pháp sau: 12 6.3. Phay mỏ rông rãnh đẩu lớn Trong bước phay phá, ta mới phay răng thành rãnh rộng bằng đầu nhỏ trên suốt chiều dài. Như vây, ở đầu lớn phải tiến hành mở rộng rãnh răng. Nhờ đầu chia (gá phôi) được đặt trên mâm gá quay, cho xoay một góc e theo hướng xoay sang hướng trái để phay mở nối sườn răng (hình 6). Góc e được xác định theo công thức: Sau khi phay rãnh trái trước ta xoay phôi lại với góc 2e theo hướng ngược lại. Kiểm tra lại rãnh đã phay, nếu chưa đạt phải điều chỉnh lại (cần xoay góc cho đúng). Chú ý Trong khi mở răng nên kiểm tra cả chiểu sâu răng lẫn chiểu dày và chiểu rộng răng theo tính toán. 6.4. Kiểm tra chiểu dày răng S Sau khi phay đúng xong hai rãnh liên tiếp (tức là tạo thành một răng), cần kiểm tra kích thước S, h’ và h” bằng thước cặp đo răng , hoặc bằng dưỡng tôn có chiều rộng tương ứng hai đầu răng và góc dốc. 6.5. Sửa răng Khi phay mở rộng rãnh thì chiều dày răng phía đầu nhỏ vẫn còn lớn hơn kích thước yêu cầu bởi vì khi phay chiều sâu thường lấy kích thước mặt đáy rãnh làm chuẩn. Vây muốn răng ăn khớp tốt, sau khi phay xong phải sửa lại sườn răng bằng giũa cho đến khi khít với dưỡng, hay với một bánh răng chuẩn cho trước mới đạt. 6.6. Vê góc Quá trình phay ở đầu lớn của răng thường bị nhọn góc. Để cho mất góc nhọn này đi để mặt đỉnh răng song song với đường tâm lỗ trục ta phải vê góc. (Việc này có thể làm trên máy tiện). 13 7. Dạng sai hỏng, nguyên nhân và biện pháp đề phòng. Các dạng Nguyên nhân Cách phòng ngừa và khắc phục sai hỏng 11. Dạng răng - Do chọn dao sai thông số' - Cần kiểm tra lại số hiệu dao, nếu không đúng. hoặc sai số hiệu sai bởi khi không đúng phải thay thế. phay bánh côn răng thẳng phải - Nếu số lượng dư (răng còn lớn và chọn số hiệu dao theo số răng rãnh chưa đủ sâu), có thể khắc phục giả đã được tính toán. nguyên nhân rồi phay đúng bằng dao tốt - Cũng có thể do sửa răng và giũa cẩn thân. chưa đúng, hoặc do dao mòn, - Điều chỉnh lại tâm của bánh răng nếu dao đảo. chiều sâu rãnh chưa đủ. - Răng xiên: Có thể do rà dao - Kiểm tra lại góc mở có thể điều chỉnh chưa trúng tâm phôi hoặc bàn cho đúng. máy ở vị trí lệch. - Tính toán sai hoặc mở góc không đúng 2. 2. Độ côn - Đường kính phôi sai, góc - Trước khi phay, phải kiểm tra phôi để không đúng côn sai, lỗ không đổng tâm với phát hiện các dạng sai hỏng từ nguyên đường kính ngoài. nhân trước. - Tính toán góc nâng của phôi - Kiểm tra góc nâng của phôi trong quá không chính xác. trình gá. - Không khoá chặt các vít hãm - Luôn thực hiện tốt độ cứng vững công đầu chia, đầu nâng, bàn máy nghệ: dao, đổ gá, thiết bị. khi phay. 3. Răng - Răng to, răng nhỏ hoặc chiều - Nếu phay chưa sâu mà kịp phát hiện không đều, dày các răng đều sai, có thể do thì có thể sửa được prôfin răng chia sai số lỗ hoặc khi chia độ - Trong trường hợp rãnh răng bị lệch sai, lệch tâm không triệt tiêu khoảng rơ lỏng tâm, độ không cân tâm, ta nên kiểm tra trong đầu chia trước khi phay chưa hết chiều sâu của - Cũng có thể do khi mở rộng rãnh, nếu phát hiện được bằng quan sát rãnh đã cho dao cắt quá mức. hoặc bằng một phương pháp đo bằng - Chọn dao sai mô đun hoặc sai dưỡng biên dạng của từng rãnh, ta có số' hiệu, xác định độ sâu của thể thực hiện lại cách xác định tâm bằng rãnh răng không đúng. phương pháp lấy tâm lại. Nếu đã đủ - Sai số tích lũy nghĩa là: Toàn chiều sâu, không sửa được. bộ bánh răng chỉ có một răng - Tính toán chính xác và mở rộng góc phay cuối cùng bị to hoặc nhỏ đúng kỹ thuật. hơn, đó là do sai số của nhiều - Triệt tiêu khoảng rơ trong quá trình lần chia độ dổn lại, cũng có thể phay bằng cách khi xoay răng tiếp theo ta thực hiện các bước rà phôi ta nên xoay ngược tay quay một khoảng không tròn. vượt quá khoảng rơ cần thiết và xác Răng bị lệch, có thể do không định xoay rãnh tiếp theo. lấy tâm chính xác, hoặc là lấy - Chú ý các bước tiến hành phay tâm đúng rổi mà không xác - Rà lại và phay thêm phía rãnh còn 14 định được vị trí giữa tâm dao chưa đủ chiều sâu, (nếu đã đủ chiều sâu, và tâm của chi tiết cần phay, không sửa được). hoặc do bàn máy bị xê dịch vị trí trong quá trình phay, hoặc do đầu chia và ụ động không được thẳng so với trục máy. - Răng phía to phía nhỏ, do khi phay không điều chỉnh chính xác vị trí cắt của dao. - Nhầm lẫn hoặc bỏ qua một số công đoạn nào đó trong tiến trình phay. 8. Trình tự gia công. TT Bước công việc Chỉ dẫn thực hiện 1. Nghiên cứu bản vẽ - Đọc hiểu chính xác bản vẽ - Xác định được: Số răng (z), chiều cao răng (h), đường kính đỉnh răng (Di) của đầu nhỏ và đầu to, chiều dày răng, môđun đầu nhỏ và môđun đầu lớn. - Góc côn, góc mở của bánh răng côn răng thẳng, (bánh răng thay thế nếu có). - Vât liệu của chi tiết gia công Chuyển hoá các ký hiệu thành các kích thước 2 Lâp quy trình công - Nêu rõ thứ tự các bước gia công, gá đặt, dụng cụ nghệ cắt, dụng cụ đo, chế đô cắt và tiến trình kiểm tra - Tính toán chính xác các thông số hình học cần thiết cho môt bánh răng, hoặc hai bánh răng côn răng thẳng ăn khớp với nhau. - Chọn số hiệu dao theo răng giả và (tính toán bánh răng thay thế nếu có) - Tính toán chính xác số vòng lỗ và số lỗ cần quay tương úng với số răng. 3. Chuẩn bi vât tư, thiết - Chuẩn bi đầy đủ: Máy, dụng cụ cắt, dụng cụ gá, bi, dụng cụ dụng cụ đo kiểm - Kiểm tra phôi đường kính phôi và các yêu cầu kỹ thuât khác. - Chọn đúng số hiệu dao phù hợp với số răng giả. - Dầu bôi trơn ngang mức quy đinh - Tình trạng máy, thiết bi làm việc tốt, an toàn. 4. Gá lắp dao - Gá dao chính xác trên trục nằm 15 - Đường tâm dao vuông góc với đường tâm phôi - Đô đảo mặt đầu cho phép ± 0,1 mm 5. Gá phôi, lấy tâm, tạo - Xác đinh đúng chuẩn gá góc dốc. - Lấy đường tâm phôi chính xác bằng cách chia đường tròn ra hai phần bằng nhau, hoặc bằng êke và thước cặp - Đảm bảo đô đổng tâm - Điều chỉnh đúng góc dốc 6. Phay phá - Chọn chế độ cắt hợp lý và sử dụng đúng phương pháp phay - Thực hiện đúng trình tự phay - Đúng số răng, răng đều - Để lượng dư cho bước phay tinh. 7. Mở răng - Xoay phôi sang bên trái và bên phải đúng góc mở đã được tính toán. - Tiến hành phay 8. Sửa, vê đầu răng răng - Kiểm tra lại biên dạng răng sau khi phay mở rộng rãnh. - Tiến hành sửa, vê đầu răng đúng biên dạng và các yêu cầu kỹ thuật ăn khớp. - Sửa lại sườn răng bằng giũa cho đến khi khít với dưỡng, hay với một bánh răng chuẩn cho trước. 9. Kiểm tra hoàn thiện - Kiểm tra tổng thể chính xác - Ghi phiếu theo dõi đầy đủ - Thực hiện công tác vệ sinh công nghiệp - Giao nộp thành phẩm đầy đủ 9. Kiểm tra. 9.1. Kiểm tra độ chính xác động học • Kiểm tra sai số động học • Kiểm tra sai số tích lũy bước răng • Kiểm tra độ đảo hướng kính • Kiểm tra sai lệch chiều dài pháp tuyến chung • Kiểm tra sai lệch khoảng cách tâm 9.2. Kiểm tra độ ổn định ở tốc độ cao • Kiểm tra sai số biên dạng răng • Kiểm tra sai số bước vòng • Kiểm tra sai lệch bước cơ sở 9.3. Kiểm tra độ CX tiếp xúc tải trọng lớn, kiểm tra chỉ số khe hở mặt răng • Kiểm tra độ CX tiếp xúc tải trọng lớn – Xác định vết tiếp xúc – Đo sai số hướng răng • Kiểm tra chỉ số khe hở mặt răng – Kiểm tra sai lệch khe hở cạnh bên – Kiểm tra sai lệch chiều dày răng 9.4. Kiểm tra bề dầy răng 16 Dây Thước đo răng Bề cung dầy E răng 9.5. Kiểm tra pháp tuyến chung Kích thöôùc W ñöôïc xaùc ñònh nhu sau: (Vôùi raêng coù goùc aên khôùp a= 20o) W= m (1,476065k + 0,013996Z) Trong ñoù: W- Kích thöôùc phaùp tuyeán chung m- Module cuûa raêng k- Heä soá tra baûng (ÔÛ ñoù n laø soá raêng ño) Z- Soá raêng cuûa baùnh raêng Z n k Z n k 12 – 18 2 3 46 – 54 6 11 19 – 27 3 5 55 – 63 7 13 28 – 36 4 7 64 – 72 8 15 37 – 45 5 9 73 – 81 9 17 Baûng tra heä soá k (n = soá raêng ño) 17 10. Vệ sinh công nghiệp - Vệ sinh máy móc thiết bị và dụng cụ. - Vệ sinh phòng học. - Vệ sinh xưởng thực hành. Tài liệu cần tham khảo: [1] GS.TS. Nguyễn Đắc Lộc, PGS.TS. Lê Văn Tiến, PGS.TS. Ninh Đức Tốn, PGS.TS. Trần Xuân Việt. Sổ tay Công nghệ chế tạo máy (tập 1, 2, 3). NXB Khoa học kỹ thuật – 2005. 18 [2] Phạm Quang Lê. Kỹ thuật phay. NXB Công nhân kỹ thuật – 1980. [3] A.Barơbasốp. Kỹ thuật phay. NXB Mir – 1995.

File đính kèm:

giao_trinh_phay_banh_rang_con_rang_thang.pdf

giao_trinh_phay_banh_rang_con_rang_thang.pdf