Giáo trình Cơ ứng dụng - Nghề: Cắt gọt kim loại

Giới thiệu:

Để có kiến thức về lực, các tiên đề tĩnh học, cách tính lực mô men thì người học

phải có kiến thức cơ bản về cơ học lý thuyết. Trong chương này trang bị cho người học

những kiến thức về các tiên đề tĩnh học, cách tính lực, hệ lực, phản lực, mô men

Mục tiêu:

- Trình bày được các khái niệm, cách biểu diễn lực, các tiên đề tĩnh học, các loại

liên kết cơ bản.

- Phân tích được lực tác dụng và các phản lực liên kết, phương pháp hợp lực đồng

quy, mômen của lực đối với một điểm và ngẫu lực.

- Tính được lực tác dụng và các phản lực liên kết, các mômen của lực đối với một

điểm và ngẫu lực.

- Tính được lực bằng phương pháp đa giác, phương pháp chiếu lực để giải các bài

toán về hệ lực đồng quy, hệ lực phẳng bất kỳ.

- Lập được phương trình tính toán hệ lực tác dụng và mô men.

Nội dung chính:

1. Các khái niệm cơ bản và các tiên đề tĩnh học

1.1. Các khái niệm cơ bản

1.1.1. Lực

1.1.1.1 Khái niệm lực

Lực là sự tác động tương hỗ giữa các vật mà kết quả làm thay đổi trạng thái động

học hoặc hình dáng hình học của các vật đó.

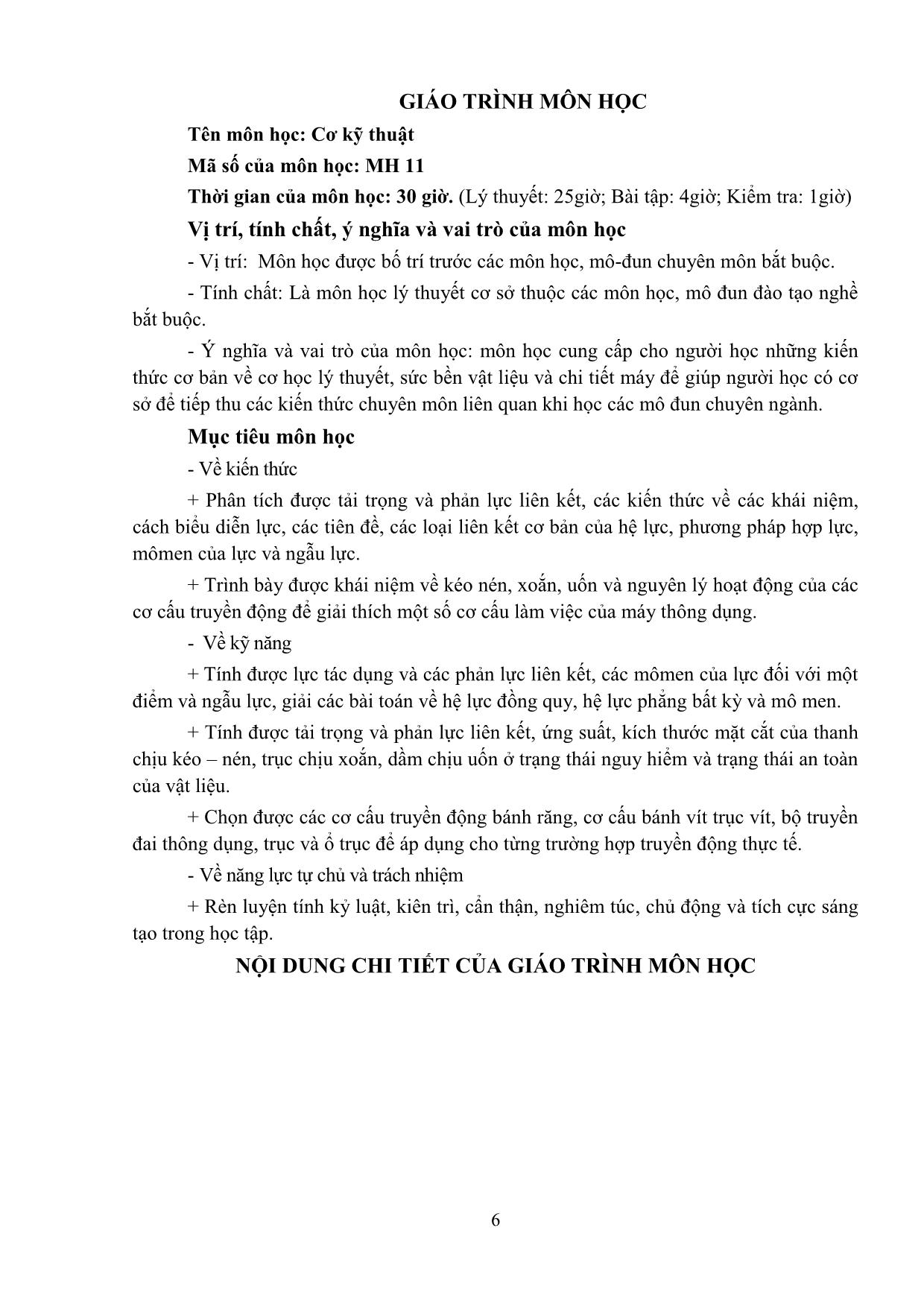

Lực được đặc trương bởi 3 yếu tố:

- Điểm đặt của lực: Là điểm mà tại đó vật nhận được tác dụng từ vật khác.

- Phương và chiều của lực: Là phương và chiều chuyển động của chất điểm (vật

có kích thước vô cùng bé ) từ trang thái yên nghỉ dưới tác dụng của cơ học.

- Cường độ của lực: Là số đo mạnh hay yếu của tương tác cơ học

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Cơ ứng dụng - Nghề: Cắt gọt kim loại

để tạo khe hở chân răng cho bộ truyền trục vít - bánh vít. Như vậy mỗi một bánh vít (có mô đun và số răng z) được sử dụng trong thực tế, cần có một con dao để gia công. 2.1.2 Phân loại bộ truyền bánh vít trục vít Tuỳ theo hình dạng trục vít, biên dạng ren của trục vít, người ta chia bộ truyền bánh vít trục vít thành các loại sau: - Bộ truyền trục vít trụ: trục vít có dạng hình trụ tròn xoay, đường sinh Hình 3.7 Trục vít trụ thẳng. Trong thực tế, chủ yếu dùng bộ truyền trục vít trụ, và được gọi tắt là bộ truyền trục vít (Hình 3.7). - Bộ truyền trục vít Clôbôit, trục vít hình trụ tròn, đường sinh là một cung tròn, loại này còn được gọi là bộ truyền trục vít lõm (hình 3.8) Hình 3.8 Trục vít lõm - Bộ truyền trục vít Acsimet: trong mặt phẳng chứa đường tâm của trục vít biên dạng ren là một đoạn thẳng. Trong mặt phẳng vuông góc với đường tâm trục vít viên dạng ren là đường xoắn Acsimet Trục vít Acsimet, cắt ren được thực hiện trên máy tiện thông thường, dao tiện có lưỡi cắt thẳng gá gang tâm máy. Nếu cần mài phải dùng đá có biên dạng phù hợp với dạng ren, gia công khó đạt độ chính xác cao là đắt tiền. Đo đó loại bộ truyền này thường dùng khi trục vít có độ rắn mặt răng có HB < 350. Loại này được dùng nhiều trong thực tế. 64 Hình 3.9 Trục vít Acsimet - Bộ truyền trục vít thân khai: trong mặt phẳng tiếp tuyến với mặt trụ cơ sở biên dạng ren là một đoạn thẳng. Trong mặt phẳng vuông góc với đường tâm trục vít, biên dạng ren là một phần của đường thân khai của vòng tròn, tương tự như răng bánh răng. Trục vít thân khai được cắt ren trên máy tiện, nhưng phải gá dao cao hơn tâm, soa cho mặt trước của dao tiếp tuyến với mặt trụ cơ sở của ren. Có thể mài ren bằng đá mài dẹt thông thường, đạt độ chính xác cao. Bộ truyền này được dùng khi yêu cầu trục vít có độ rắn bề mặt cao, BH > 350. - Bộ truyền trục vít Cônvôlút: trong mặt phẳng vuông góc với phương của ren, biên dạng ren là một đoạn thẳng. Khi cắt ren trên máy tiện, phải gá dao nghiêng cho trục dao trùng với phương ren. Khi mài loại trục vít này cũng phải dùng đá mài có biên dạng đặc biệt. Loại trục vít Cônvôlút hiện nay ít được dùng. 2.2 Tỷ số truyền động n Z i 1 1 (3-2) n2 Z 2 Trong đó: n1, n2 lần lượt là tốc độ quay của trục vít và bánh vít, đơn vị v/p’ Z1, Z2 lần lượt là số mối ren của trục vít và số răng của bánh vít Z1 có giá trị nhỏ nhất bằng 1 trong khi đó Z2 có giá trị lớn nhất (Z2=80 và trong bộ truyền tải trọng nhỏ có thể tới Z2= 120) 2.3 Ứng dụng 2.3.1 Ưu điểm - Tỷ số truyền lớn mà kích thước bộ truyền lại nhỏ gọn - Làm việc êm, không gây tiếng ồn - Có khả năng tự hãm - Đây là một đặc điểm quan trọng trong ngành máy nâng, máy xây dựng 2.3.2. Nhược điểm - Hiệu số thấp (do tổn thất công suất do masat lớn) - Phát nhiều nhiệt (do masat lớn) - Vật liệu làm cho bánh vít thường phải có tính giảm masat tốt nên đắt tiền. - Chế tạo lắp ráp đòi hỏi độ chính xác cao. 65 2.3.3. Phạm vi sử dụng - Do hiệu suất thấp nên thường chỉ dùng trong các trường hợp công suất nhỏ hoặc vừa không quá lớn (không quá 50 –60 Kw) - Tỷ số truyền i = 2060 (đôi khi có thể đạt tới 100) nếu là truyền tải tọng i 300 nếu là để truyền chuyển động như trong các cơ cấu phân độ, dụng cụ đếm..v..v. - Bộ truyền kín (hộp giảm tốc) thường được dùng trong các máy công cụ, máy nâng chuyển bộ truyên hở thường được dùng trong các cơ cấu tay quay trong các máy không quan trọng 3. Cơ cấu bánh răng 3.1. Khái niệm Cơ cấu bánh răng dùng để truyền chuyển động quay giữa các trục nhờ sự ăn khớp của hai khâu có răng, khâu có răng gọi là bánh răng. Bánh răng có hai loại chủ yếu: - Bánh răng trụ dùng để truyền chuyển động quay giữa hai trục song song. - Bánh răng côn dùng để truyền chuyển động giữa hai trục chéo nhau (thường vuông góc với nhau). Cơ cấu bánh răng đơn giản nhất gồm một cặp bánh răng ghép cố định trên hai trục, nhờ sự ăn khớp giữa các răng của hai bánh răng nên khi trục dẫn I quay làm cho trục bị dẫn II quay theo O2 II II II Z2 O1 I I I Z1 a) b) c) Hình 3.10 Lược đồ hệ bánh răng thường Hình 3.10 là lược đồ cơ cấu bánh răng trụ ăn khớp ngoài. Trong hình 4.10a là lược đồ cơ cấu bánh răng trụ răng thẳng hình 3.10b là lược đồ bánh răng trụ răng nghiêng, hình 3.10c là lược đồ bánh răng trụ răng chữ V. Khi hai bánh răng ăn khớp ngoài làm cho hai trục quay ngược chiều nhau. Hình 3.11 là lược đồ cơ cấu bánh răng trụ ăn khớp trong. Hai bánh răng ăn khớp trong làm cho hai trục quay cùng chiều. 66 O2 II II II O1 I I Z2 Z1 Hình 3.11 Lược đồ cơ cấu bánh răng trụ ăn khớp trong Hình 3.12 là lược đồ cơ cấu bánh răng côn răng thẳng (Hình 3.12a), răng nghiêng (Hình 3.12b) và răng xoắn (Hình 3.12c). O2 II II II Z2 I I I I Z1 a) b) c) Hình 3.12 Lược đồ cơ cấu bánh răng côn răng thẳng Cơ cấu bánh răng đơn giản nói trên gồm ba khâu, khâu dẫn là bánh răng 1 có số răng Z1 được lắp cố định (đánh dấu trên trục) trên trục I khâu bị dẫn là bánh răng 2 có số răng Z2 được lắp cố định trên trục II, khâu còn lại là giá (Trên hình vẽ Wx x không biểu diễn khâu giá) Sx Trong một bánh răng trụ răng thẳng (Hình 3.13) e Do Di Mỗi khoảng trống giữa hai răng là D một rãnh răng, hai cạnh bên của mỗi răng là hai đoạn cong (thường là đường thân khai) gọi là biến dạng răng. Chiều cao răng được giới hạn bởi vòng đỉnh răng De, chiều sâu răng được giới hạn bởi vòng Hình 3.13 Bánh răng trụ răng thẳng chân răng Di Cung giữa hai biến dạng răng cùng phía của hai răng liền kề nhau gọi là bước răng tx, Sx là chiều dày răng, Wx chiều rộng rãnh răng. 67 Vòng tròn trên đó chiều dày răng Sx bằng chiều rộng rãnh WX được gọi là vòng chia Do, lược đồ bánh răng được biểu diễn bằng vòng chia này. Vật liệu chế tạo bánh răng đòi hỏi mặt ngoài phải cứng để chống mài mòn, nhưng phần lõi răng và thân bánh răng phải dẻo dai để chống uốn và va chạm. Vì vậy hầu hết bánh răng truyền động kín (ở hộp số, hộp giảm tốc) được chế tạo bằng thép và tôi mặt ngoài, bánh răng truyền động hở được chế tạo bằng gang xám. Để giảm bớt ma sát khi ăn khớp phải dùng dầu mỡ để bôi trơn trên các mặt răng. Khi truyền động hở, bánh răng được bôi trơn bằng mỡ Sôliđôn. Khi truyền động kín, bánh răng được bôi trơn bằng dầu công nghiệp 20, CN 30 3.2. Tỷ số truyền * Tỷ số truyền của một cặp bánh răng Tỷ số giữa tốc độ của trục dẫn và trục bị bẫn của một cặp bánh răng được gọi là tỷ số truyền. n1 ω1 Z2 i12 = (3-3) n2 ω2 Z1 Trong đó: i12: Là tỷ số truyền từ trục dẫn I đến trục bị dẫn II lấy dấu + khi ăn khớp trong, lấy dấu - khi ăn khớp ngoài. 1, 2 : Là tốc độ góc của bánh răng 1 và 2. n1, n2 : Là số vòng quay trong một phút của bánh răng 1, 2 Z1, Z2 : Là số răng của bánh răng 1 và 2. Truyền động của một cặp bánh răng chỉ đạt được tỷ số truyền nhất định và tỷ số đó không thể quá lớn. Vì vậy thường dùng hệ thống những cặp bánh răng truyền động cho nhau sẽ đạt được tỷ số truyền lớn đồng thời đạt được nhiều tỷ số truyền khác nhau. * Tỷ số truyền của hệ bánh răng thường: Hệ bánh răng thường là hệ bánh răng mà tất cả các bánh răng đều quay quanh trục cố định Z2 Z3 Z1 Z2 Z3 Z4 I II III IV Hình 3.14 Lược đồ hệ bánh răng thường 68 Hình 3.14 là lược đồ hệ bánh răng thường gồm ba cặp bánh răng là Z1Z2; Z2'Z3 và Z3'Z4 truyền động từ trục dẫn I đến trục bị dẫn IV qua các trục trung gian II và III. Tỷ số truyền của hệ bánh răng thường này là tỷ số giữa tốc độ góc của trục dẫn I và trục bị dẫn IV n1 ω1 I14 = n4 ω4 Trong đó: Tỷ số truyền của từng cặp bánh răng là: n1 Z2 n2 Z3 i12 = ; i23 = ; n2 Z1 n3 Z2 n3 Z4 i34 = n4 Z3 Nhân các tỷ số truyền với nhau: n1 n 2 n 3 n1 i12.i23.i34 = . . i14 n 2 n 3 n 4 n 4 n1 ω1 Tức là i14 = i12.i23.i34= n 4 ω4 Z2 Z3 Z4 Hay i14 = . . Z1 Z2 ' Z'3 Viết tổng quát cho các hệ bánh răng thường có số bánh răng từ 1 đến k là: i1k= i12.i23i(k-1)k (3-4) m Z2 Z3 Zk Hay i1k = (-1) . . .......... (3-5) Z1 Z' 2 Z' k 1 Khi áp dụng công thức (3-5) cần chú ý: - m là số cặp bánh răng ăn khớp ngoài. Nếu hệ số có tổng số cặp bánh răng là n, số cặp ăn khớp trong là p thì m = n - p. - Trường hợp hệ bánh răng côn thì số m trong công thức trên không đúng nữa. Khi đó ta phải phải xét dấu cụ thể cho các trục trên hình vẽ bằng phương pháp quy ước như trên hình 3.15. I II I II a) b) Hình 3.15 Lược đồ hệ bánh răng côn 69 3.3. Ứng dụng Cơ cấu bánh răng được sử dụng phổ biến trong nhiều thiết bị máy móc vì: - Truyền động chính xác. - Thực hiện được tỷ số truyền rất lớn và đạt được nhiều tỷ số truyền khác nhau. - Có thể thay đổi được chiều quay của trục bị dẫn. 3.3.1. Ưu nhược điểm của cơ cấu bánh răng So với cơ cấu truyền động khác cơ cấu có nhiều ưu điểm nổi bật. - Gọn nhẹ, chiếm chỗ ít, khả năng truyền tải lớn. - Hiệu suất truyền động cao, tỷ số truyền cố định. - Tuổi thọ cao, làm việc chắc chắn. - Dễ bảo quản và thay thế. Tuy nhiên cơ cấu bánh răng cũng có các nhược điểm sau: - Đòi hỏi chế tạo chính xác. - Có nhiều tiếng ồn khi vận tốc lớn. - Chịu va đập kém. 3.3.2. Các dạng hỏng, nguyên nhân và cách khắc phục Trong quá trình sử dụng bánh răng thường gặp các dạng hư hỏng sau: - Mặt răng bị chóc từng mảng, do chế tạo hoặc lắp ghép thiếu chính xác, độ tiếp xúc giữa hai mặt răng quá nhỏ nên không đủ sức chịu đựng, đột nhiên dính vào nhau, khi rơi ra sẽ tróc từng mảng. - Răng bị sứt mẻ thường do trục cong hoặc lắp ghép không đảm bảo độ song song giữa hai trục nên ứng suất tập trung về một phía khiến răng bị sứt mẻ. - Răng bị mòn do bôi trơn kém hoặc sử dụng lâu ngày. Để tránh các hư hỏng nói trên cần thực hiện chế độ sử dụng và bảo quản hợp lý. - Đảm bảo độ chính xác về khoảng cách tâm, độ song song hoặc vuông góc giữa các trục, khe hở cạnh răng và độ tiếp xúc mặt răng. - Thực hiện chế độ bôi trơn và đúng loại dầu mỡ,tránh bụi bặm và mạt bẩn lẫn vào 4. Trục- Ổ trục 4.1 Trục 4.1.1. Khái niệm và phân loại a. Khái niệm Trục là tiết máy có nhiệm vụ đỡ các tiết máy quay trên nó, trong nhiều trường hợp trục truyền cả mômen xoắn b. Phân loại 70 Theo điều kiện làm việc chia ra: Trục tâm và trục truyền. + Trục tâm: Là trục chỉ đỡ các chi tiết máy quay mà không truyền mô men xoắn. Chia thành 2 loại: trục tâm quay (Hình 3.16a) và không quay (Hình 3.16b) Ví dụ: trục xe goòng, trục mang bánh các toa xe hoả, trục xe bò,... Điều kiện làm việc của các loại trục này chủ yếu là chịu uốn. + Trục truyền: Là trục vừa đỡ chi tiết máy quay vừa truyền mô men xoắn. Ví dụ: Trục truyền lực, trục truyền trong hộp giảm tốc,... Điều kiện làm việc của loại trục này chủ yếu là chịu uốn và xoắn đồng thời, ngoài ra còn chịu lực dọc trục. Theo hình dáng đường tâm chia ra: Có 2 loại. + Trục thẳng: Là trục là trục có đường tâm nằm trên một đường thẳng (Hình 3.16c,d) + Trục khuỷu: Là trục có đường tâm không cùng trên một đường thẳng. (Hình 3.16e) Theo cấu tạo chia ra: trục đặc, trục rỗng, trục trơn và trục có bậc. Hình 3.16 Lược đồ các loại trục 4.1.2. Các dạng hỏng của trục và biện pháp tăng sức bền trục + Các dạng hỏng trục - Trục bị gẫy vì mỏi hoặc bị quá tải. Khi trục làm việc dưới tác dụng của tải trọng, ứng suất phát sinh trong trục thường xuyên thay đổi, vì vậy sau một thời gian làm việc sẽ xuất hiện các vết nứt tế vi do mỏi, từ những chỗ tập trung ứng suất như ở rãnh then, lỗ khoan, tiết diện chuyển tiếp v.v..., vết nứt này phát triển dần đến một lúc nào đó làm cho trục gẫy- gọi trục bị gẫy do mỏi. - Trục bị biến dạng do uốn và xoắn. Nếu trục không đủ độ cứng hoặc máy làm việc quá tải dẫn tới trục bị biến dạng. - Trục bị mòn do ma sát giữa phần ngõng trục lắp với ổ trượt. 71 + Các biện pháp làm tăng sức bền trục - Tạo góc lượn tại những nơi có kích thước thay đổi như các vai, gờ ... Để giảm tập trung ứng suất. - Bề mặt gia công nhẵn và cần lắp ghép chính xác tránh xuất hiện các vết nứt trên bề mặt. - Chọn vật liệu và chế độ nhiệt luyện trục thích hợp. - Không để trục làm việc ở chế độ quá tải. 4.2. Ổ trục 4.2.1. Ổ trượt T T a. Khái niệm T M Ổ trượt là ổ trục có ma sát trong M ổ là ma sát trượt. bề mặt làm việc của M ổ có thể là mặt trụ (Hình 3.17a) mặt phẳng (Hình 3.17b) mặt cầu (Hình a) b) c) 3.17c). Hình 3.17 Ổ trục b. Phân loại và kết cấu ổ trượt Ổ trượt gồm 3 loại: + Ổ nguyên là ổ có thể là một lỗ liền vào thân máy trong có ống lót họặc không. + Ổ ghép là ổ gồm có thân (1), nắp (2) ống lót ổ (3), ổ ghép vào thân máy băng bu lông (4). Nắp và thân được ghép với nhâu bằng bulông hoặc vít cấy (6) (Hình 3.23a) + Ổ tự lựa là ổ trượt có cấu tạo cho phép đường tâm của trục có thể thay đổi một góc nào đó. + Ống lót ổ là ống thay thế được, trực tiếp bao quanh ngõng trục (Hình 3.23b) ống lót ổ được cố định vào thân ổ (Hình 3.23b) a) b) Hình 3.18 Ổ ghép 72 4.2.2. Ổ lăn a. Khái niệm Ổ lăn là ổ trục đảm bảo cho trục quay trong ổ bằng con lăn (Hình 3.24) b. Phân loại và kết cấu ổ lăn Có nhiều cách phân loại ổ lăn. - Theo dạng con lăn có: ổ bi, ổ đũa, ổ kim. - Theo khả năng chịu tải: + Ổ đỡ: chỉ chịu lực hướng tâm. + Ổ chặn: chỉ chịu lực dọc chục. + Ổ đỡ chặn: chịu cả hai lực dọc trục và lực hướng tâm. - Theo khả năng tự lựa: có ổ tự lựa và không tự lựa. Hình 3.24 Ổ lăn - Theo dãy số dãy con lăn: 1 dãy-4 dãy. Kết cấu ổ lăn thường gồm 4 bộ phận: vòng trong 1, vòng ngoài 2, con lăn 3 và các vòng cách 4. CÂU HỎI ÔN TẬP, BÀI TẬP 1. Nêu khái niệm, tỉ số truyền, ưu nhược điểm và cách bảo quản truyền động đai. 2. Nêu khái niệm, tỉ số truyền và ưu nhược điểm và phạm vi sử dụng của cơ cấu bánh vít – trục vít. 3. Nêu khái niệm, tỷ số truyền, các dạng hỏng, phạm vị sử dụng của cơ cấu bánh răng. 4. Trình bày điều kiện làm việc của ổ lăn? Vì sao ổ lăn được sử dụng rộng rãi hơn ổ trượt? Khi sử dụng ổ lăn cần có chú ý gì? 5. Cho hộp giảm tốc ba cấp có lược đồ như hình vẽ. Hãy tính tỉ số truyền của hộp, ’ số vòng quay trong một phút của trục bị dẫn, biết n1 = 1450vg/ph. Z1= 18 , Z2= 45, Z 2= 25 , Z3= 50, Z’3= 22, Z4= 66. Z2 Z3 Z1 Z2 Z3 Z4 I II III IV 73 TÀI LIỆU THAM KHẢO [1] Phùng Văn Hồng; Nguyễn Đức Lợi; Giáo trình cơ kỹ thuật, NXB Lao động - Xã hội, 2005. [2] Đỗ Sanh; Giáo trình cơ kỹ thuật; NXB GD; 2011 [3] Vụ THCN và Dạy nghề - Bộ Giáo dục và đào tạo; Cơ học ứng dụng; NXB GD; 2002 [4] Lê Viết Giản, Phan Kỳ Phùng; Sức bền vật liệu, tập 1; NXB Giáo dục; 1997. [5] Lê Quang Minh, Nguyễn Văn Vượng, Sức bền vật liệu, tập 1,2,3 ; NXB Đại học và Giáo dục chuyên nghiệp; 1997,1998; và NXB Giáo dục; 1997. [6] Lê Ngọc Hồng; Sức bền vật liệu; NXB Khoa học kỹ thuật; 2000. [7] Nguyễn Văn Yến; Chi tiết máy; NXB Giao thông vận tải; 2005 74

File đính kèm:

giao_trinh_co_ung_dung_nghe_cat_got_kim_loai.pdf

giao_trinh_co_ung_dung_nghe_cat_got_kim_loai.pdf