Bài giảng Dung sai lắp ghép - Chương 3: Dung sai lắp ghép bề mặt trơn - Phần 1: Dung sai lắp ghép và tiêu chuẩn hóa

+Cấp chính xác a:Tiêu chuẩn quy định - 20 Cấp chính xác

khác nhau, ký hiệu là:

IT01, IT0, IT1, IT2, IT3, IT4, IT5, , IT18.

IT6 a=10 , IT7 a=16, IT8 a=25

Từ cấp IT1 IT16 được sử dụng phổ biến hiện nay,

trong đó:

Ví dụ

-IT1÷IT4 dùng cho mẫu chuẩn và dụng cụ đo

-IT5÷IT6 chi tiết chính xác

-IT7÷ IT9 dùng trong cơ khí thông dụng

-IT10÷IT12 các kích thước không lắp ghép

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Bài giảng Dung sai lắp ghép - Chương 3: Dung sai lắp ghép bề mặt trơn - Phần 1: Dung sai lắp ghép và tiêu chuẩn hóa", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Dung sai lắp ghép - Chương 3: Dung sai lắp ghép bề mặt trơn - Phần 1: Dung sai lắp ghép và tiêu chuẩn hóa

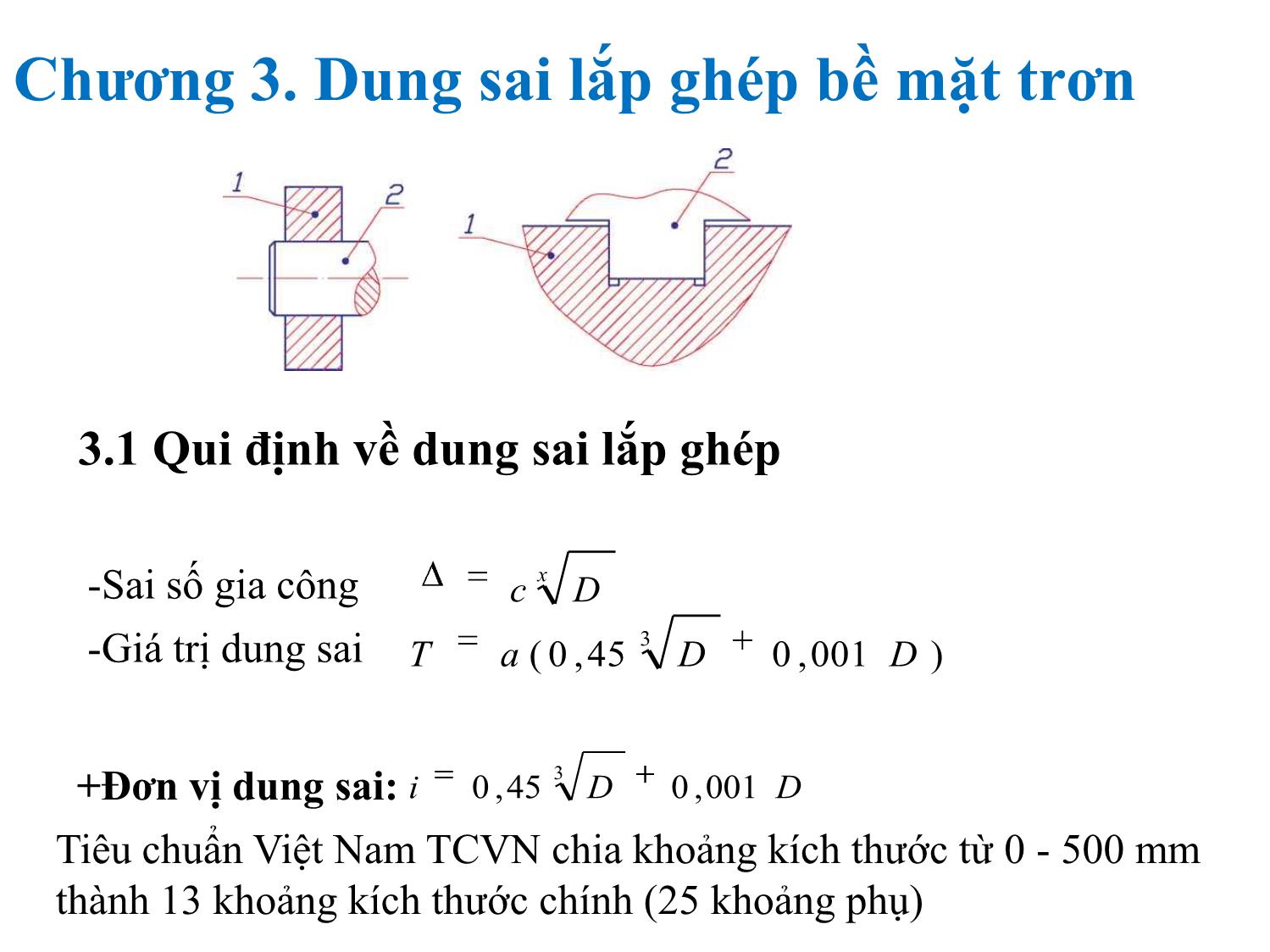

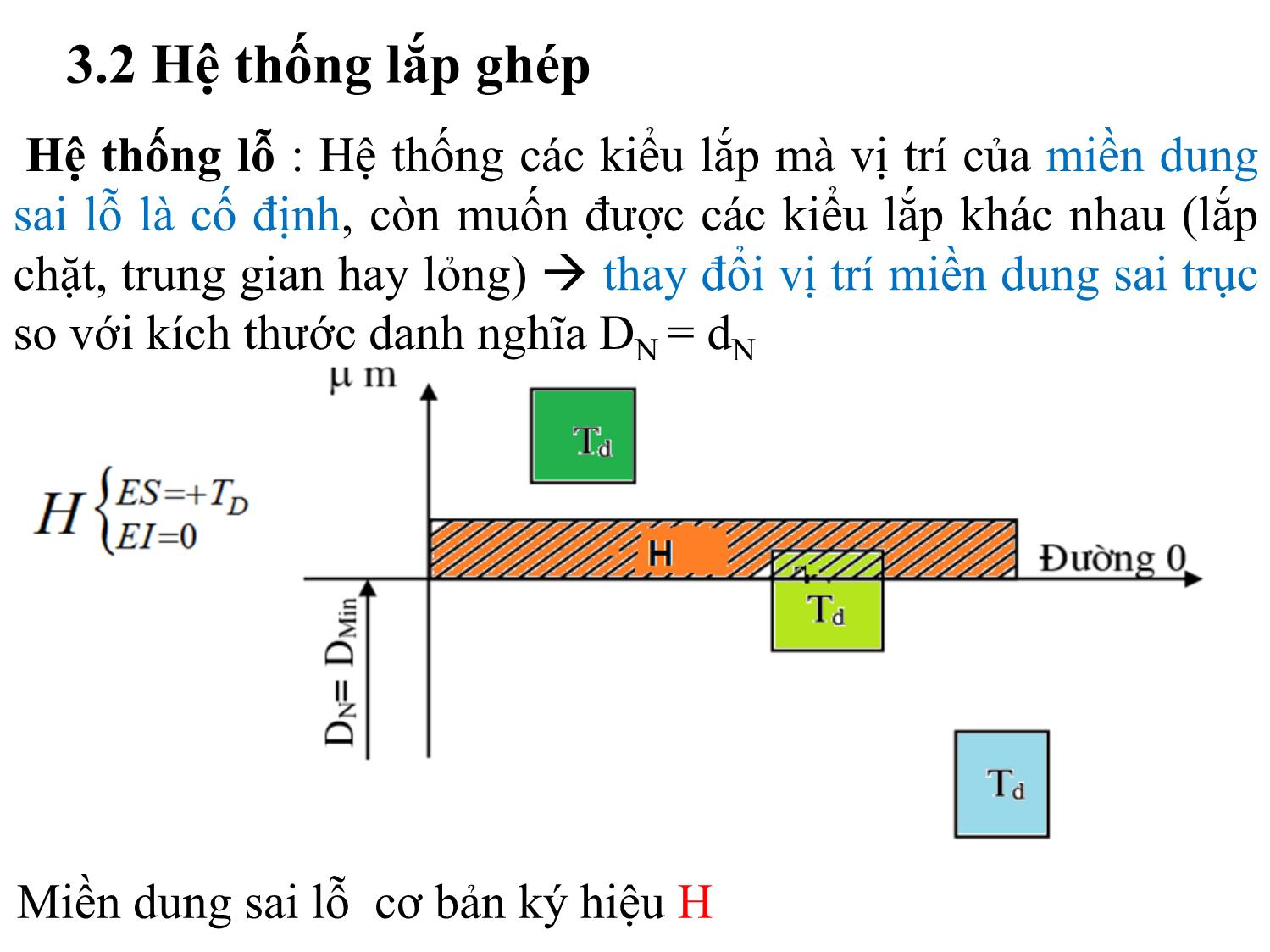

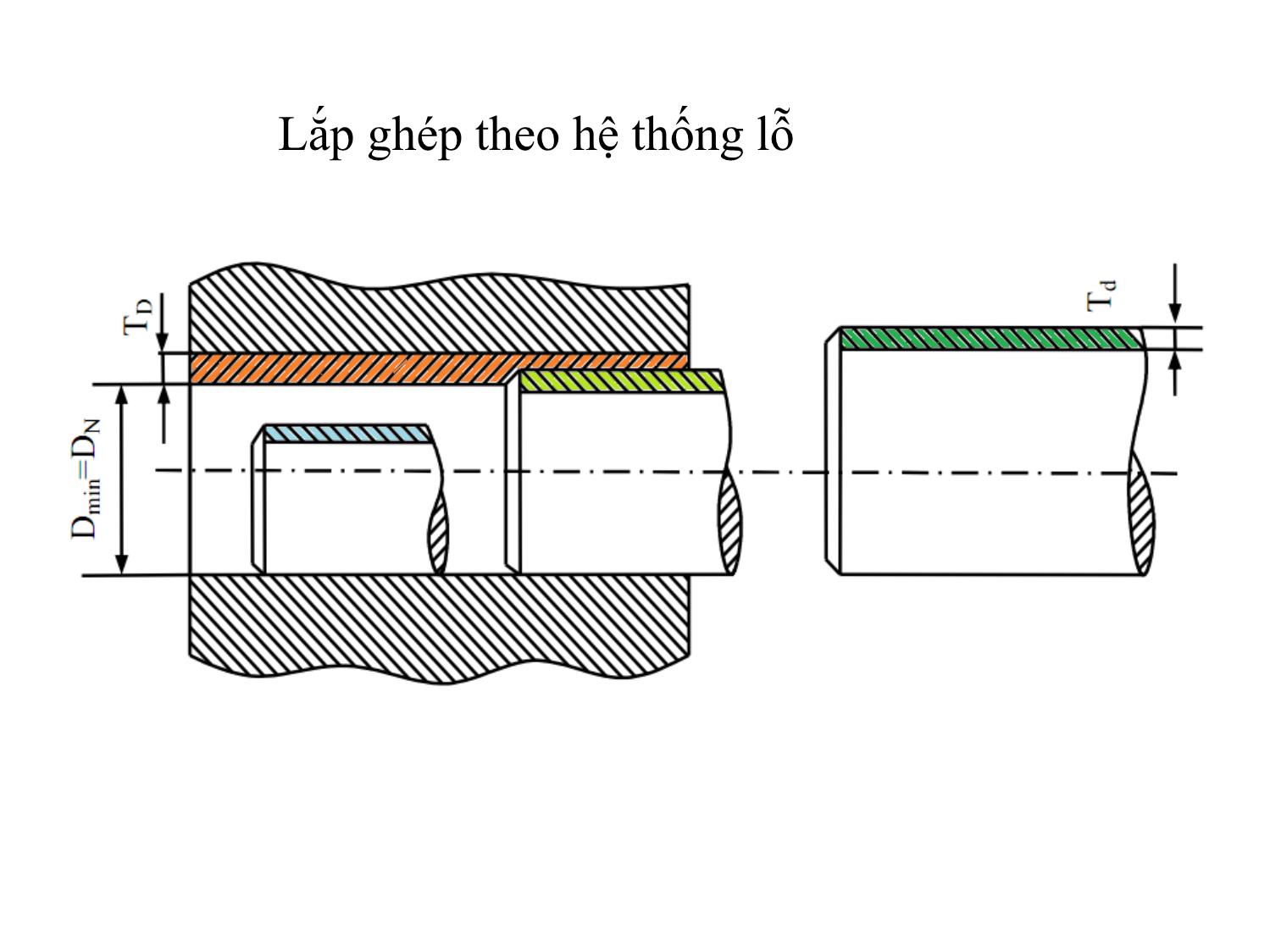

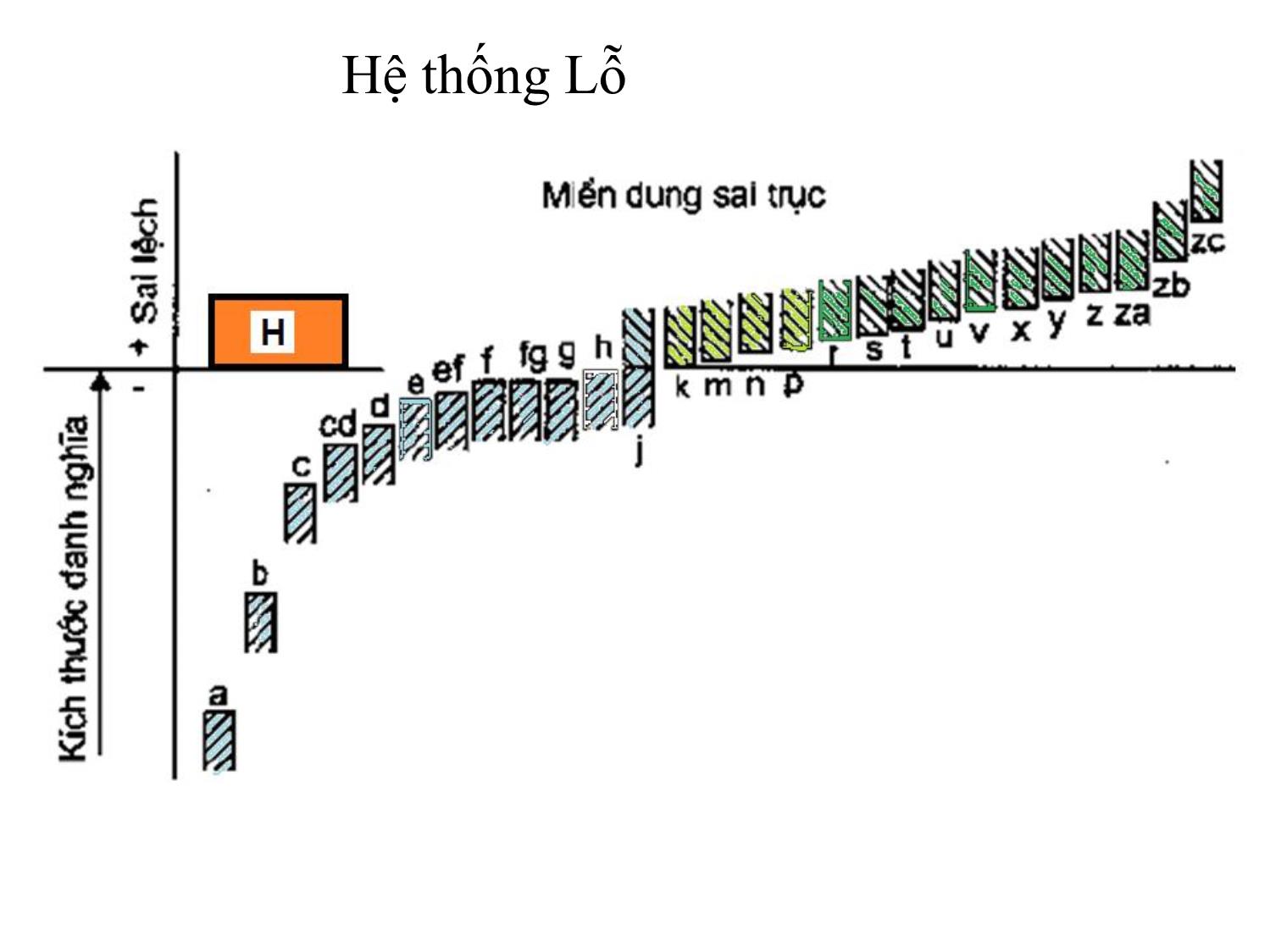

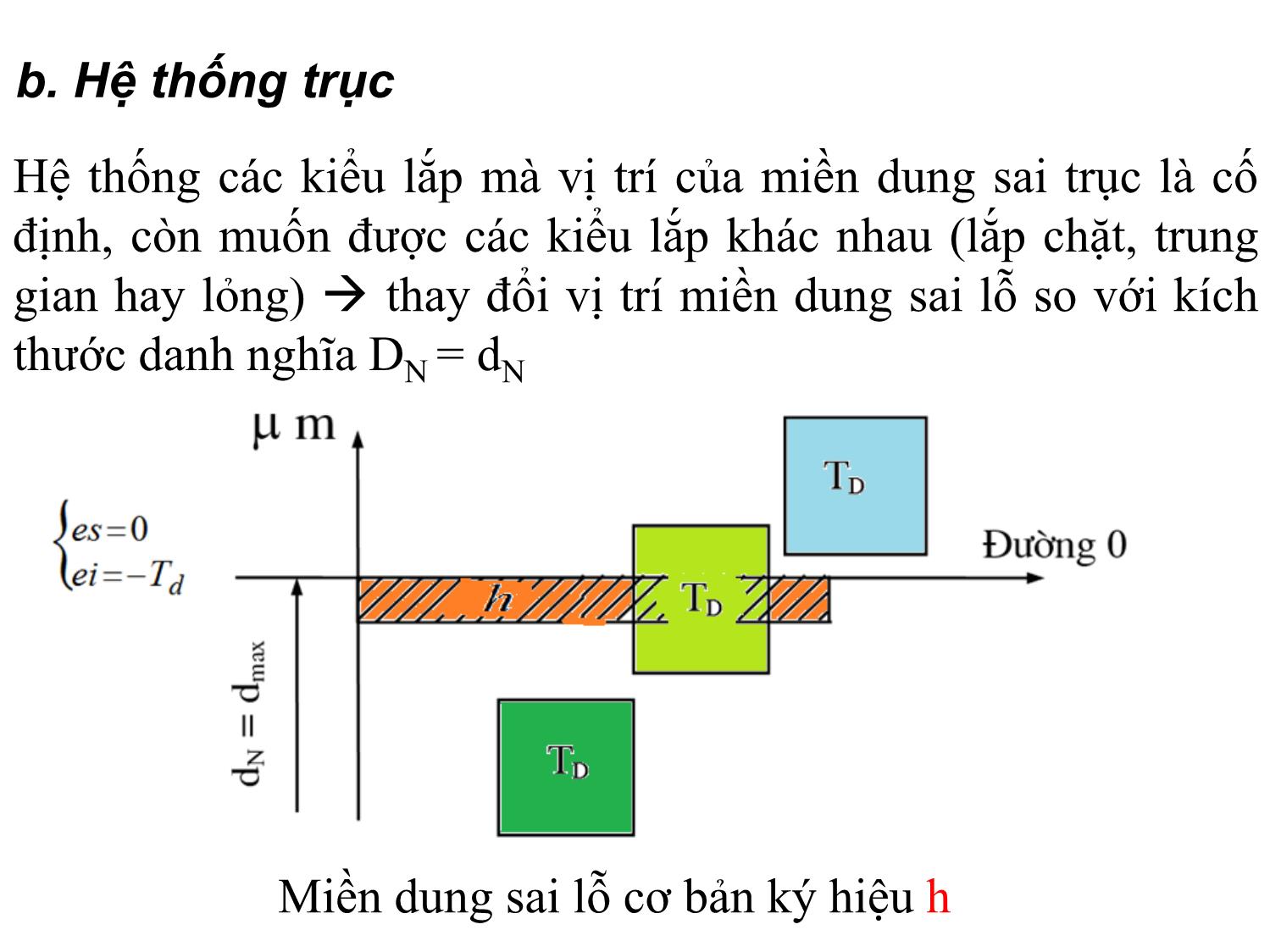

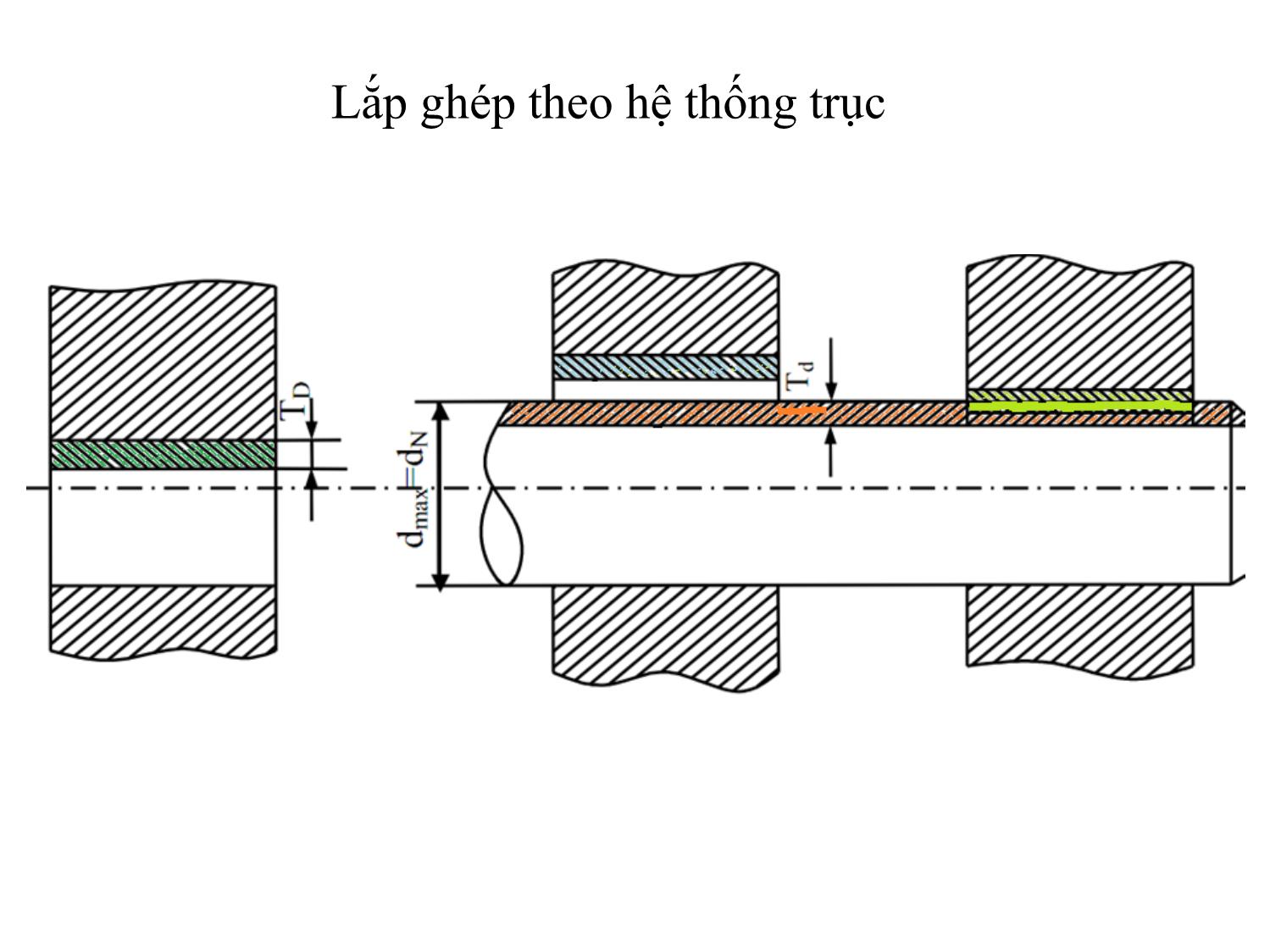

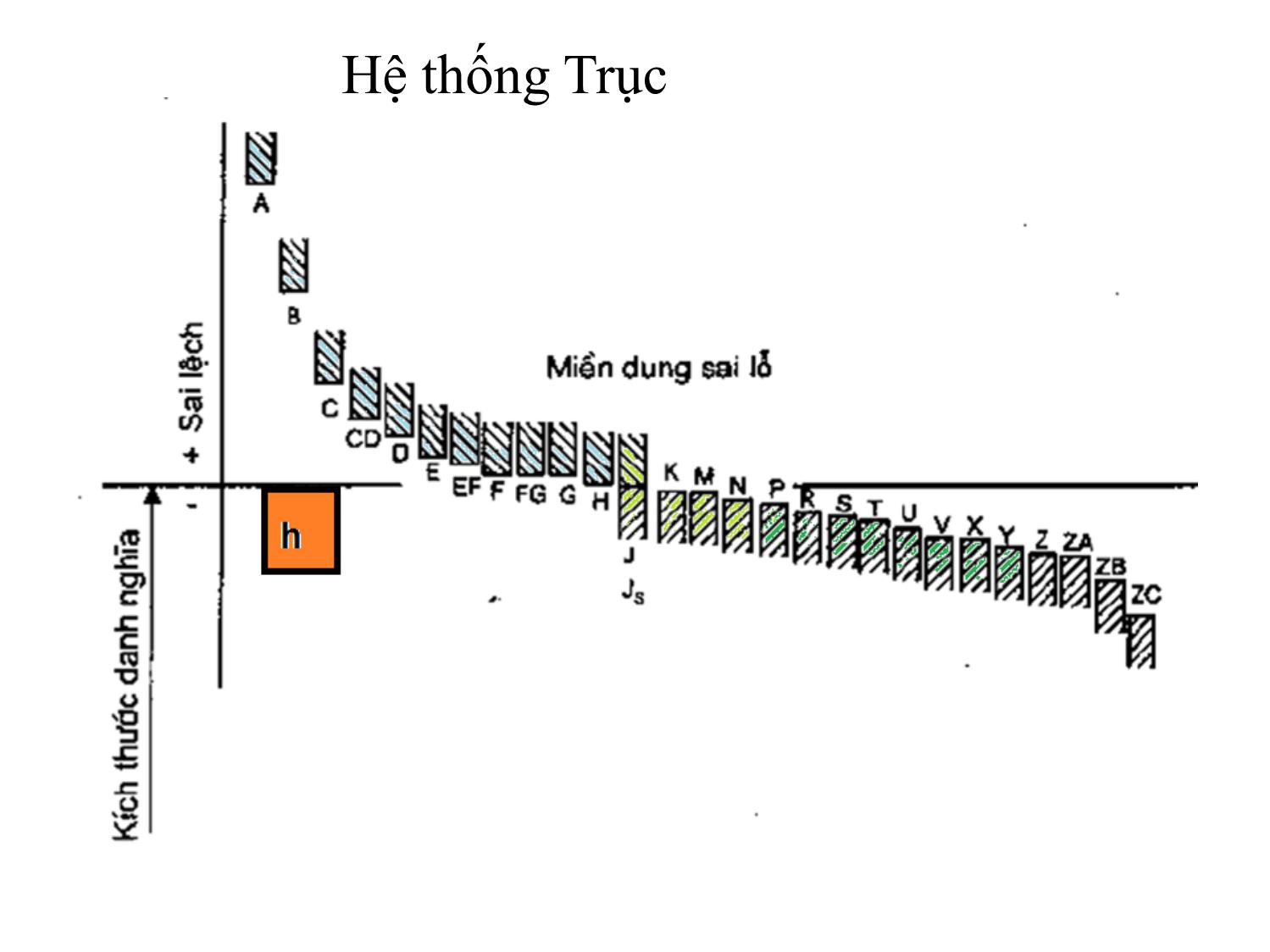

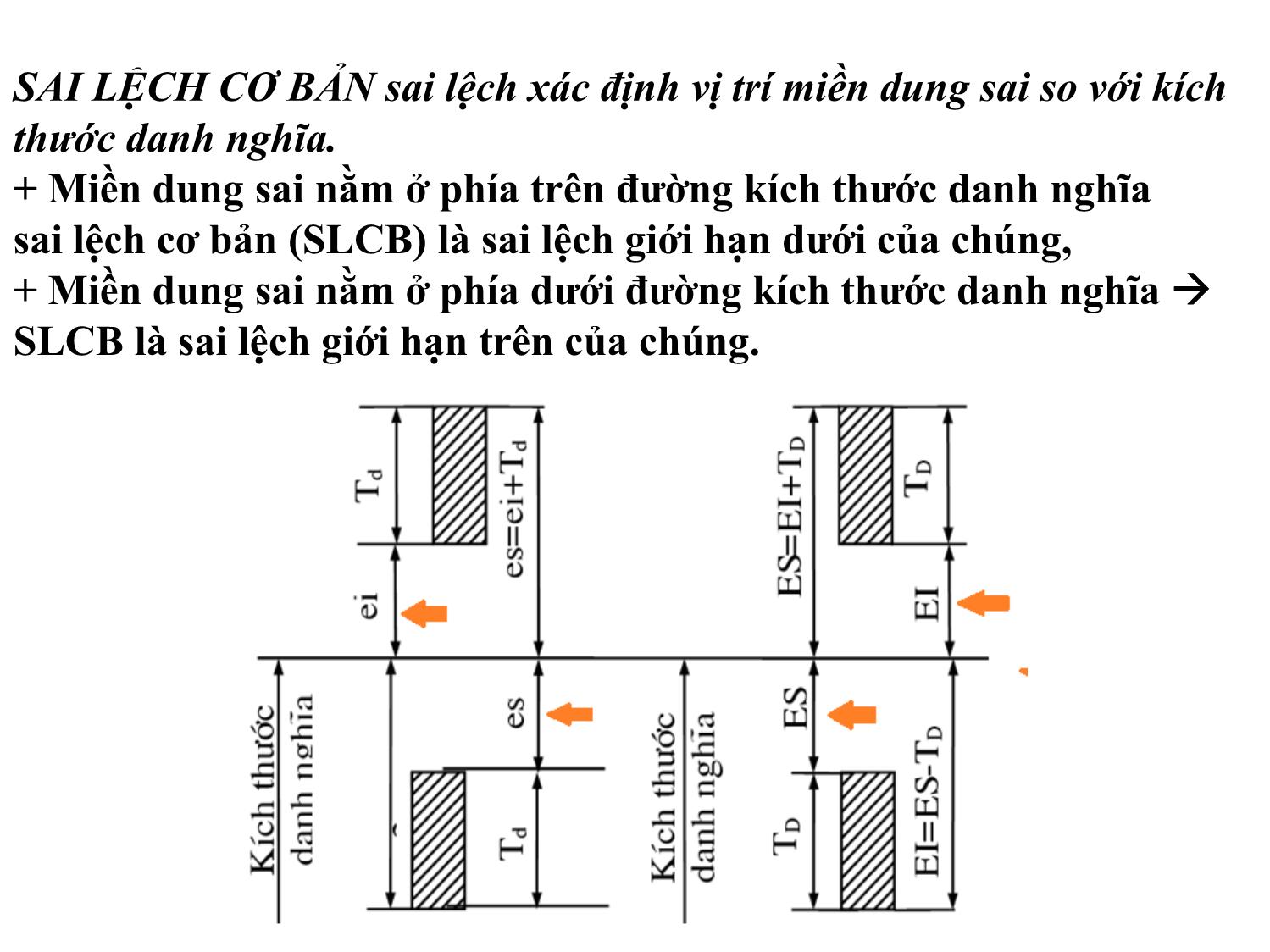

Phần 1 DUNG SAI LẮP GHÉP VÀ TIÊU CHUẨN HÓA Chương 3. Dung sai lắp ghép bề mặt trơn Chương 3. Dung sai lắp ghép bề mặt trơn Tiêu chuẩn Việt Nam TCVN chia khoảng kích thước từ 0 - 500 mm thành 13 khoảng kích thước chính (25 khoảng phụ) DDi 001,045,0 3 -Sai số gia công x Dc +Đơn vị dung sai: 3.1 Qui định về dung sai lắp ghép -Giá trị dung sai )001,045,0( 3 DDaT +Cấp chính xác a:Tiêu chuẩn quy định - 20 Cấp chính xác khác nhau, ký hiệu là: IT01, IT0, IT1, IT2, IT3, IT4, IT5,, IT18. IT6 a=10 , IT7 a=16, IT8 a=25 Từ cấp IT1 IT16 được sử dụng phổ biến hiện nay, trong đó: Ví dụ -IT1÷IT4 dùng cho mẫu chuẩn và dụng cụ đo -IT5÷IT6 chi tiết chính xác -IT7÷ IT9 dùng trong cơ khí thông dụng -IT10÷IT12 các kích thước không lắp ghép 3.2 Hệ thống lắp ghép Hệ thống lỗ : Hệ thống các kiểu lắp mà vị trí của miền dung sai lỗ là cố định, còn muốn được các kiểu lắp khác nhau (lắp chặt, trung gian hay lỏng) thay đổi vị trí miền dung sai trục so với kích thước danh nghĩa DN = dN Miền dung sai lỗ cơ bản ký hiệu H Lắp ghép theo hệ thống lỗ Hệ thống Lỗ b. Hệ thống trục Hệ thống các kiểu lắp mà vị trí của miền dung sai trục là cố định, còn muốn được các kiểu lắp khác nhau (lắp chặt, trung gian hay lỏng) thay đổi vị trí miền dung sai lỗ so với kích thước danh nghĩa DN = dN Miền dung sai lỗ cơ bản ký hiệu h Lắp ghép theo hệ thống trục Hệ thống Trục SAI LỆCH CƠ BẢN sai lệch xác định vị trí miền dung sai so với kích thước danh nghĩa. + Miền dung sai nằm ở phía trên đường kích thước danh nghĩa sai lệch cơ bản (SLCB) là sai lệch giới hạn dưới của chúng, + Miền dung sai nằm ở phía dưới đường kích thước danh nghĩa SLCB là sai lệch giới hạn trên của chúng. Hệ thống lắp ghép theo hệ lỗ và hệ trục Bảng dung sai TCVN 2244-99 và 2245-99 Bảng dung sai TCVN 2244-99 và 2245-99 Lựa chọn hệ thống lắp ghép Hệ thống Lỗ: Tính kinh tế Hệhệ thống Trục: Lý do công nghệ hoặc kết cấu Chốt pittong lắp lỏng tay biên + lắp chặt pittong Lắp theo hệ thống trục mới đảm bảo yêu cầu kĩ thuật 3 Dạng lắp ghép: Trung gian Chặt Lỏng 3.3 Ghi kí dung sai ghép trên bản vẽ Mối ghép Ф40 ) 028,0 025,0 ( 6 7 js H Mối ghép Ф20 ) 070,0 043,0 052,0 ( 8 9 e H 3.4 Các ứng dụng của các kiểu ghép a) Kiểu ghép có khe hở: Smax và Smin được chọn theo yêu cầu kết cấu, khả năng dịch chuyển hoặc bài toán ổ trượt ( cần tính đén ảnh hưởng độ nhám bề mặt) b) Kiểu ghép có độ dôi: Nmax và Nmin được chọn theo yêu cầu kết cấu, khả năng cố định bạc và trục để truyền lực - bài toán ống dày ( cần tính đến ảnh hưởng độ nhám bề mặt) c) Kiểu ghép trung gian: được chọn theo yêu cầu kết cấu, ( cần tính đến tỷ lệ mối ghép có độ dôi và mối ghép có khe hở) 3.5 Dung sai lắp ghép ổ lăn 3.6.1 Hệ thống lắp ghép và cấp chính xác của ổ lăn Theo tiêu chuẩn Việt Nam TCVN 1484- 85 có 5 cấp chính xác chế tạo ổ lăn, kí hiệu là: 0, 6, 5, 4, 2. Trong chế tạo cơ khí thường sử dụng ổ lăn cấp chính xác 0 và 6. Trong trường hợp cần độ chính xác quay cao, số vòng quay lớn thì sử dụng ổ cấp chính xác 5, 4. Ổ chính xác cấp 2 dùng trong những dụng cụ đo chính xác và các máy siêu chính xác. CCX chế tạo ổ thường ghi ký hiệu cùng với ổ VD: 6 – 205 Ổ CCX 6, số hiệu 205. Ô CCX 0 thì chỉ ghi k/hiệu ổ. Đặc tính lắp ghép Vì ổ lăn là chi tiết được tiêu chuẩn hóa + Trục – vòng trong ổ lăn d : hệ thống lỗ cơ bản H + Vỏ hộp – vòng ngoài ổ lăn D : hệ thống trục cơ bản h Chọn kiểu lắp ghép - Dạng tải cục bộ : - Dạng tải cục bộ : - Dạng tải dao động Lựa chọn kiểu lắp: -Dạng tải trọng chu kỳ: Dạng lắp có khe hở -Dạng tải trọng cục bộ và dao động: Dạng lắp có độ dôi Giá trị độ dôi được chọn theo độ lớn và tính chất của tải trọng: AnR FFK B R P ' -R phản lực hướng tâm -B’ độ rộng ổ -Kn hệ số động học phụ thuộc dạng tải -F độ không đồng đều tải -FAsự giảm phân bố độ dôi Tùy kết cấu ổ lăn + điều kiện làm việc + tải trọng lên ổ lăn Chọn miền dung sai kich thước trục + lỗ thân hộp theo TCVN 1482 - 84 b. Lắp ghép ổ lăn vòng trong ổ lăn – trục Sơ đồ phân bố miền Dung Sai của Lắp Ghép b. Lắp ghép ổ lăn ;vòng ngoài ổ lăn – vỏ hộp Sơ đồ p/bố miền DS của Lắp ghép Ví dụ: tải trọng tác dụng lên ổ là tải trọng hướng tâm cố định phương, ổ bi đỡ có số hiệu là 315, cấp chính xác 0. Trước hết ta xác định các thông số kích thước cơ bản ổ lăn. - Đường kính: d = 75mm; - Đường kính: D = 160mm, - Chiều rộng ổ: B = 37mm. Phân tích dạng tải trọng tác dụng lên các vòng ổ lăn: với điều kiện đã cho là trục quay, tải trọng hướng tâm cố định phương thì: + Vòng trong quay cùng với trục nên tải trọng là dạng tải chu kì. + Vòng ngoài đứng yên nên dạng tải trọng của vòng ngoài là dạng tải cục bộ. Kích thước cơ bản của ổ lăn Chọn miền dung sai: + Đối với kích thước trục dN=75mm (dN < 100mm), dạng tải chu kì, theo bảng 3.4.b ta chọn miền dung sai kích thước trục là k6. + Đối với kích thước lỗ: DN = 160mm (DN < 140mm), dạng tải cục bộ, , theo bảng 3.4.b ta chọn miền dung sai kích thước lỗ hộp là H7 3-6 Dung sai lắp ghép then b 1 b Hình ảnh rãnh then trên trục Bản vẽ mối ghép then Loại then bằng và then bán nguyệt -Lắp ghép then được thực hiện theo Hệ thống trục miền dung sai then h . -Then cố định trên trục, lắp động với bạc + lắp then – trục: lắp chặt hay trung gian + lắp then – bạc: lắp lỏng Mối ghép bạc xê dịch tự do Mối ghép bình thường Mối ghép chắc 3.7 Dung sai lắp ghép then hoa Có các dạng then hoa Răng chữ nhật Răng thân khai Răng tam giác a. Các yếu tố lắp ghép và phương pháp làm đồng tâm (hình.a) (hình.c) (hình.b) - Trường hợp bạc then hoa dịch chuyển dọc trục : + Khi thực hiện đồng tâm theo D , chọn kiểu lắp : H7/f7 đối với lắp ghép theo kích thước D F8/f7 đối với lắp ghép theo kích thước b + Khi thực hiện đồng tâm theo d ta chọn kiểu lắp : H7/f7 đối với lắp ghép theo kích thước D F10/f9 đối với lắp ghép theo kích thước b 3.8. DUNG SAI KÍCH THƯỚC CA LÍP Không cần biết giá trị thực của kích thước cụ thể dmin ≤ dthực ≤ dmax Ví dụ: Kiểm tra chi tiết thực gia công có đạt yêu cầu kích thước thiết kế là Ф60H7 ? Tra bảng ES, EI và Dmax = 60,03 mm; Dmin = 60 mm. Chế tạo ca líp: Đạt Không đạt Ca líp nút Kiểm tra kích thước lỗ Ca líp hàm Kiểm tra kích thước trục Ca líp nút: 2 đầu trục + Đầu nhỏ - nút qua: kích thước danh nghĩa ca líp – qN = Dmin – kích thước giới hạn nhỏ nhất của lỗ + Đầu to – nút không qua: kqN = Dmax Ca líp hàm: 2 đầu lỗ + Đầu nhỏ - hàm không qua: KQN = dmin – kích thước giới hạn nhỏ nhất của trục. + Đầu to – hàm qua: QN = dmax Ca líp nút: 2 đầu trục Ca líp hàm: 2 đầu lỗ Ví dụ: Kích thước ca líp kiểm tra chi tiết của lắp ghép Ф60 H7/h6 Ví dụ: Kích thước ca líp kiểm tra chi tiết của lắp ghép Ф60 H7/h6 SGK – 69 – Dung sai lắp ghép – Ninh Đức Tốn Các kí hiệu + H, H1: dung sai chế tạo kích thước bề mặt đo của ca lớp kiểm tra lỗ và trục. + Z, Z1: Độ mòn dự kiến của ca líp nút qua và hàm qua + Y, Y1: Độ mòn quá mức của ca líp nút qua và hàm qua. Trong quá trình kiểm tra, bề mặt đo bị mòn của ca líp Nút qua Hàm qua Quy định giới hạn mòn cho phép của kích thước đầu qua của ca líp (Y, Y1) hay quy định miền dung sai mòn của ca líp đầu qua

File đính kèm:

bai_giang_dung_sai_lap_ghep_chuong_3_dung_sai_lap_ghep_be_ma.pdf

bai_giang_dung_sai_lap_ghep_chuong_3_dung_sai_lap_ghep_be_ma.pdf