Ứng dụng mô phỏng số nghiên cứu ảnh hưởng của góc đưa phôi đến hệ số sử dụng vật liệu khi cán thô tấm dày trên máy cán "5000"

Cán tấm xiên

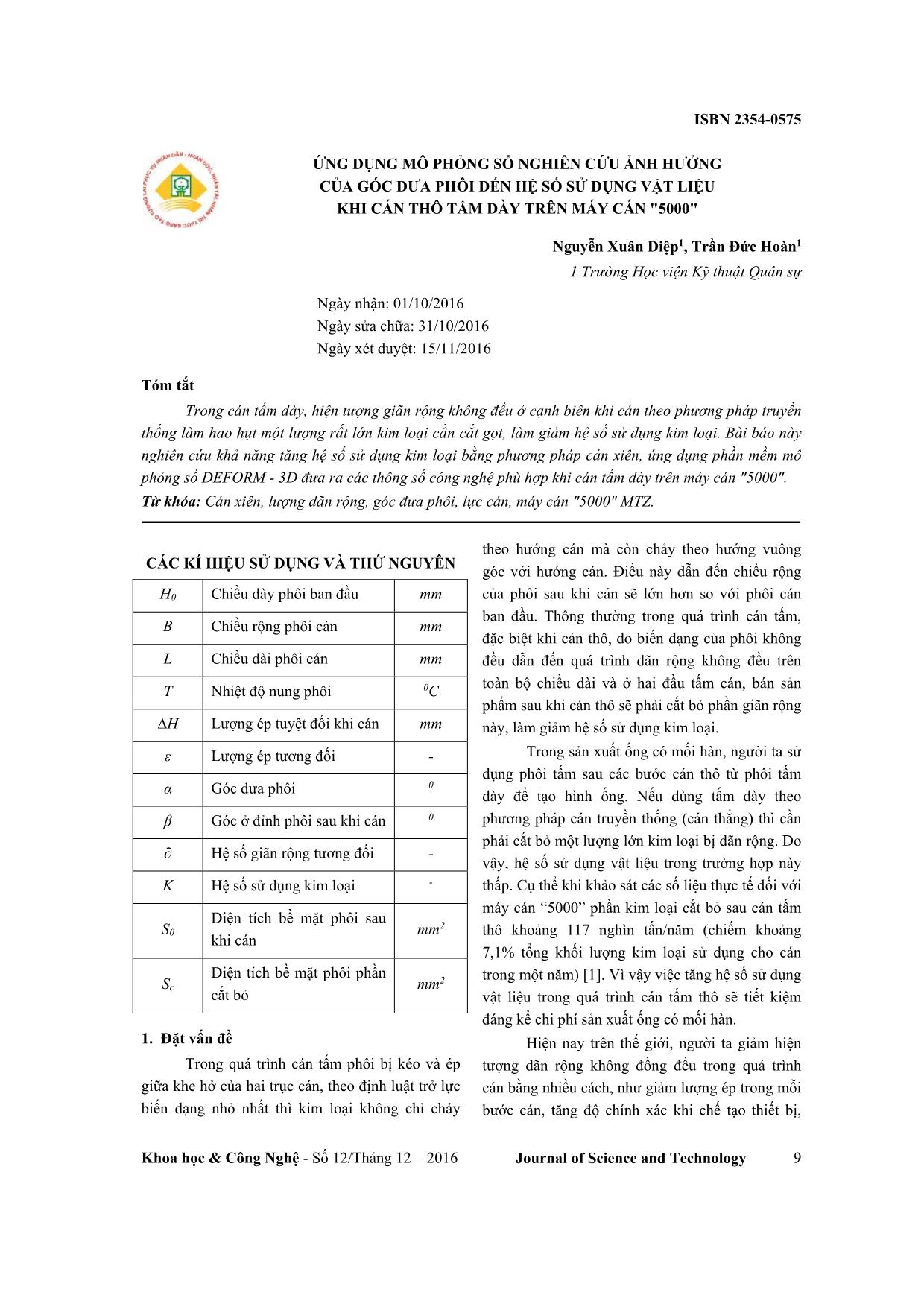

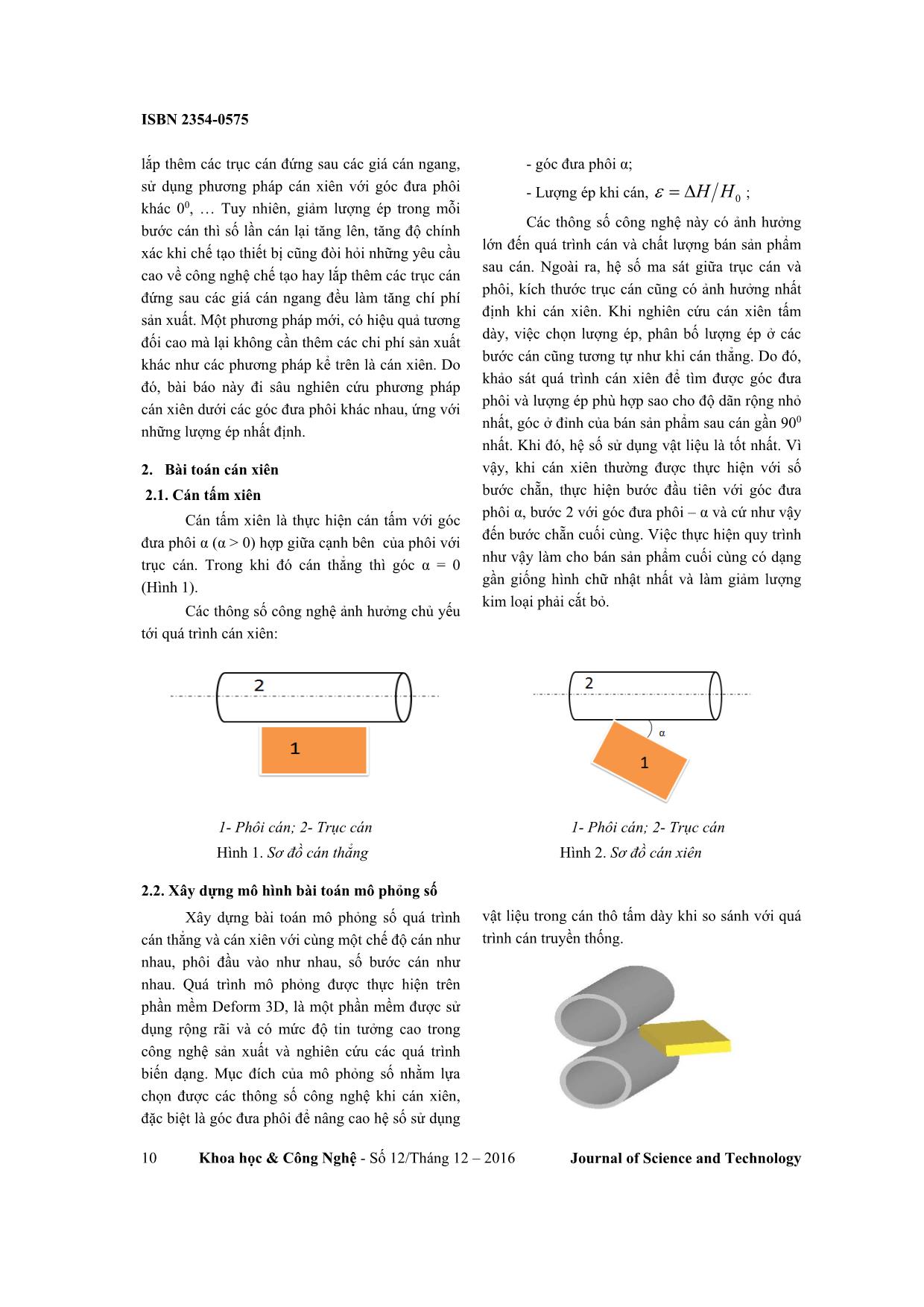

Cán tấm xiên là thực hiện cán tấm với góc

đưa phôi α (α > 0) hợp giữa cạnh bên của phôi với

trục cán. Trong khi đó cán thẳng thì góc α = 0

(Hình 1).

Các thông số công nghệ ảnh hưởng chủ yếu

tới quá trình cán xiên:

- góc đưa phôi α;

- Lượng ép khi cán, H H 0 ;

Các thông số công nghệ này có ảnh hưởng

lớn đến quá trình cán và chất lượng bán sản phẩm

sau cán. Ngoài ra, hệ số ma sát giữa trục cán và

phôi, kích thước trục cán cũng có ảnh hưởng nhất

định khi cán xiên. Khi nghiên cứu cán xiên tấm

dày, việc chọn lượng ép, phân bố lượng ép ở các

bước cán cũng tương tự như khi cán thẳng. Do đó,

khảo sát quá trình cán xiên để tìm được góc đưa

phôi và lượng ép phù hợp sao cho độ dãn rộng nhỏ

nhất, góc ở đỉnh của bán sản phẩm sau cán gần 900

nhất. Khi đó, hệ số sử dụng vật liệu là tốt nhất. Vì

vậy, khi cán xiên thường được thực hiện với số

bước chẵn, thực hiện bước đầu tiên với góc đưa

phôi α, bước 2 với góc đưa phôi – α và cứ như vậy

đến bước chẵn cuối cùng. Việc thực hiện quy trình

như vậy làm cho bán sản phẩm cuối cùng có dạng

gần giống hình chữ nhật nhất và làm giảm lượng

kim loại phải cắt bỏ.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Ứng dụng mô phỏng số nghiên cứu ảnh hưởng của góc đưa phôi đến hệ số sử dụng vật liệu khi cán thô tấm dày trên máy cán "5000"

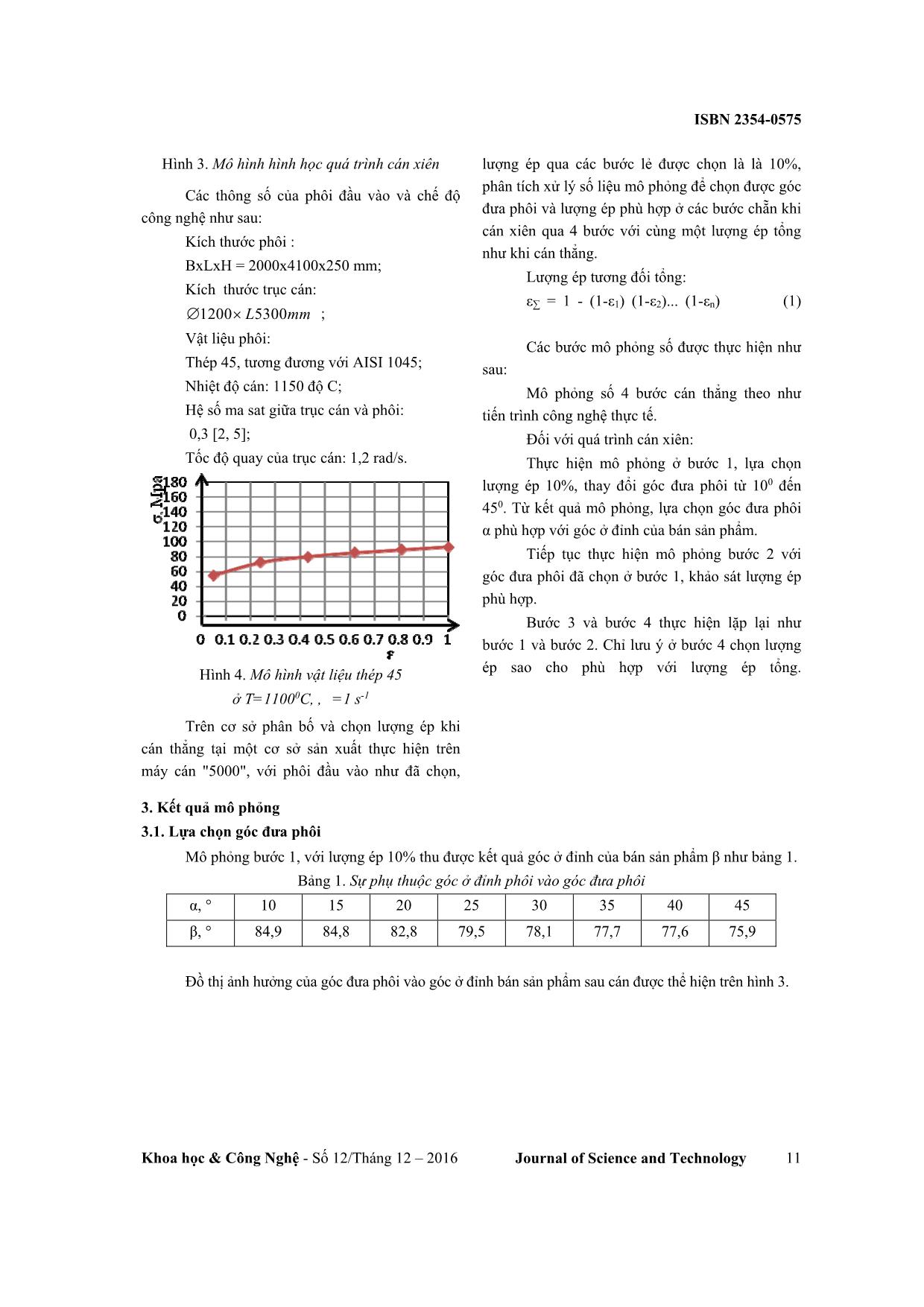

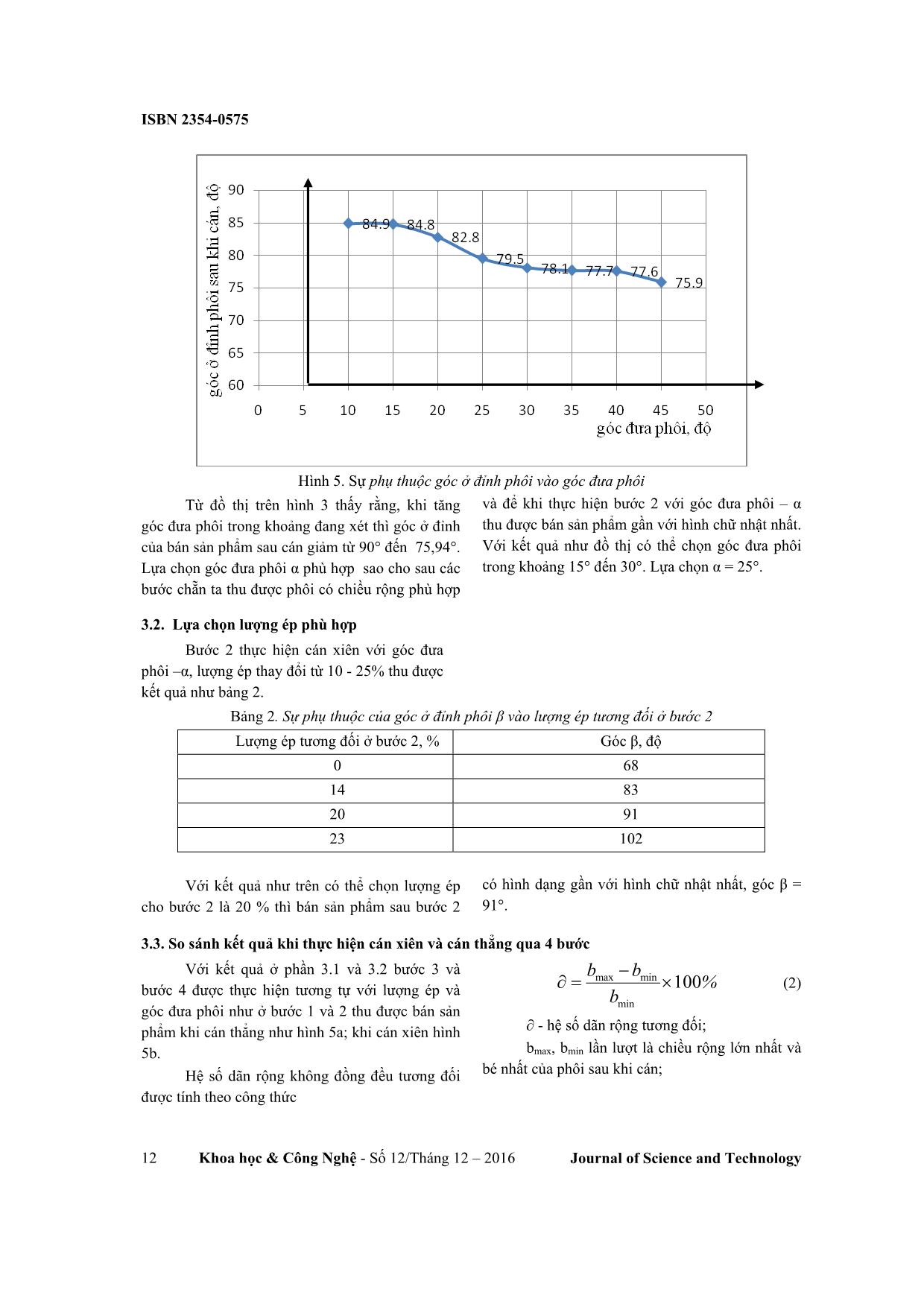

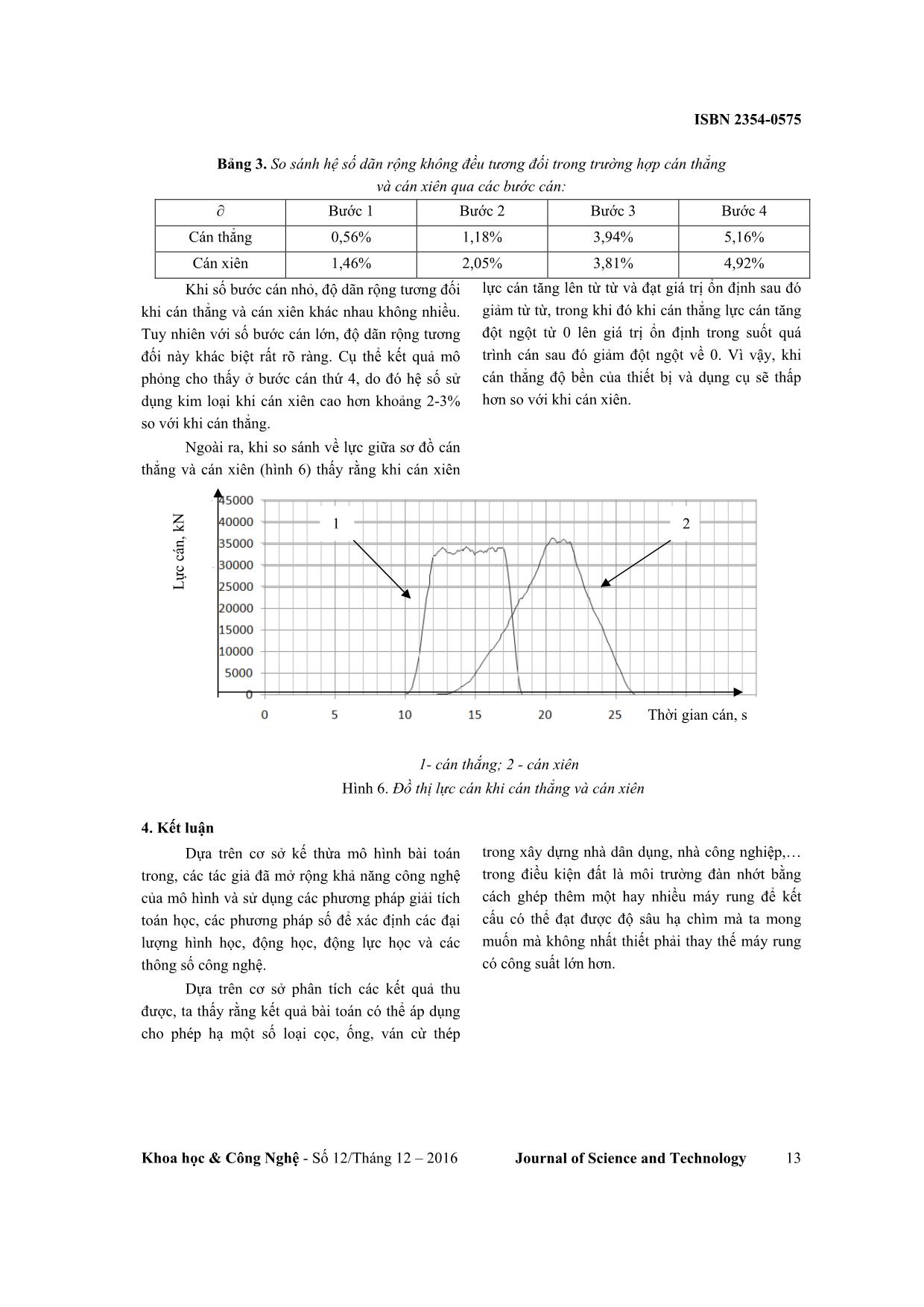

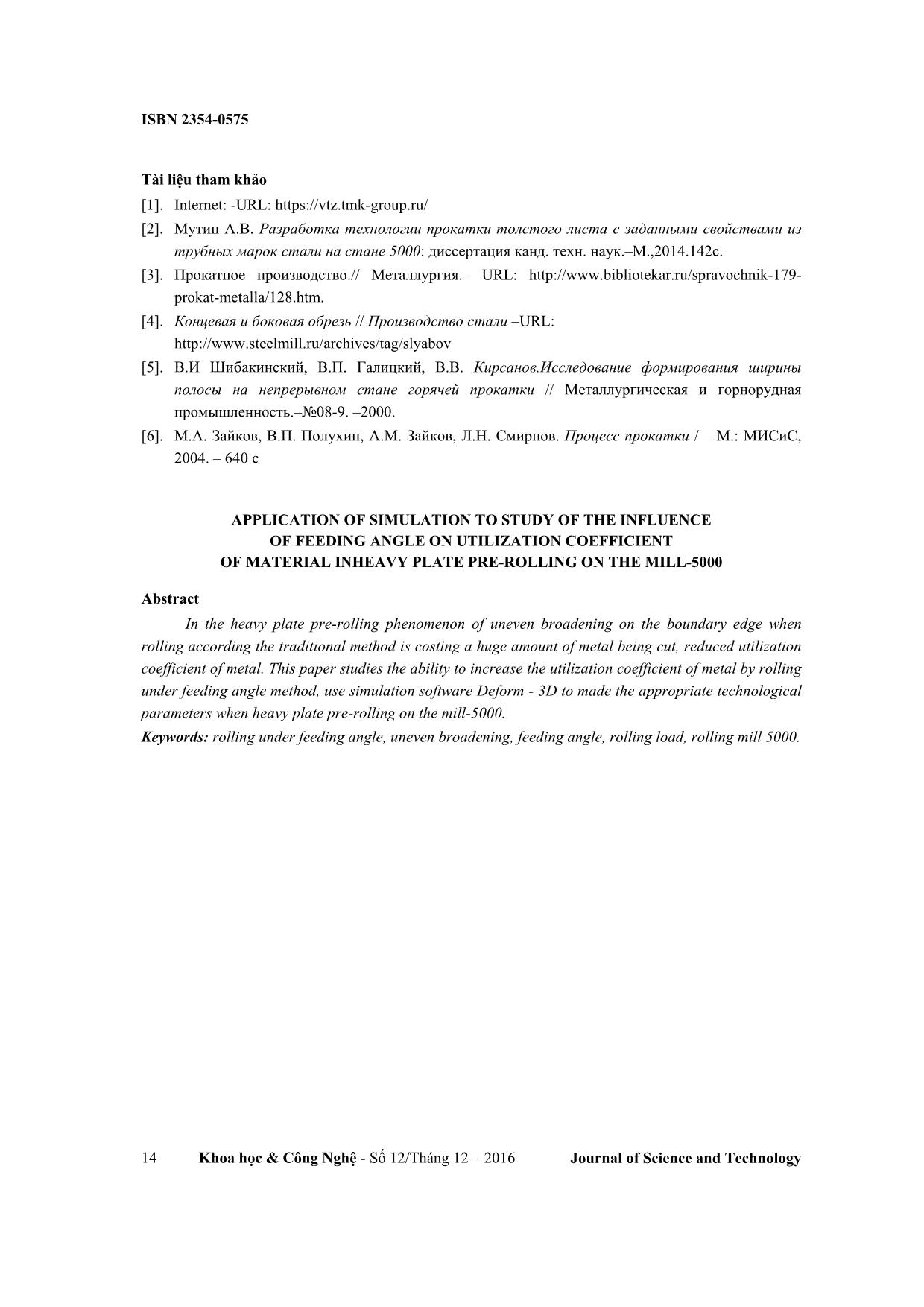

ISBN 2354-0575 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 9 ỨNG DỤNG MÔ PHỎNG SỐ NGHIÊN CỨU ẢNH HƯỞNG CỦA GÓC ĐƯA PHÔI ĐẾN HỆ SỐ SỬ DỤNG VẬT LIỆU KHI CÁN THÔ TẤM DÀY TRÊN MÁY CÁN "5000" Nguyễn Xuân Diệp1, Trần Đức Hoàn1 1 Trường Học viện Kỹ thuật Quân sự Ngày nhận: 01/10/2016 Ngày sửa chữa: 31/10/2016 Ngày xét duyệt: 15/11/2016 Tóm tắt Trong cán tấm dày, hiện tượng giãn rộng không đều ở cạnh biên khi cán theo phương pháp truyền thống làm hao hụt một lượng rất lớn kim loại cần cắt gọt, làm giảm hệ số sử dụng kim loại. Bài báo này nghiên cứu khả năng tăng hệ số sử dụng kim loại bằng phương pháp cán xiên, ứng dụng phần mềm mô phỏng số DEFORM - 3D đưa ra các thông số công nghệ phù hợp khi cán tấm dày trên máy cán "5000". Từ khóa: Cán xiên, lượng dãn rộng, góc đưa phôi, lực cán, máy cán "5000" MTZ. CÁC KÍ HIỆU SỬ DỤNG VÀ THỨ NGUYÊN H0 Chiều dày phôi ban đầu mm B Chiều rộng phôi cán mm L Chiều dài phôi cán mm T Nhiệt độ nung phôi 0C ∆H Lượng ép tuyệt đối khi cán mm ε Lượng ép tương đối - α Góc đưa phôi 0 β Góc ở đỉnh phôi sau khi cán 0 ∂ Hệ số giãn rộng tương đối - K Hệ số sử dụng kim loại - S0 Diện tích bề mặt phôi sau khi cán mm2 Sc Diện tích bề mặt phôi phần cắt bỏ mm 2 1. Đặt vấn đề Trong quá trình cán tấm phôi bị kéo và ép giữa khe hở của hai trục cán, theo định luật trở lực biến dạng nhỏ nhất thì kim loại không chỉ chảy theo hướng cán mà còn chảy theo hướng vuông góc với hướng cán. Điều này dẫn đến chiều rộng của phôi sau khi cán sẽ lớn hơn so với phôi cán ban đầu. Thông thường trong quá trình cán tấm, đặc biệt khi cán thô, do biến dạng của phôi không đều dẫn đến quá trình dãn rộng không đều trên toàn bộ chiều dài và ở hai đầu tấm cán, bán sản phẩm sau khi cán thô sẽ phải cắt bỏ phần giãn rộng này, làm giảm hệ số sử dụng kim loại. Trong sản xuất ống có mối hàn, người ta sử dụng phôi tấm sau các bước cán thô từ phôi tấm dày để tạo hình ống. Nếu dùng tấm dày theo phương pháp cán truyền thống (cán thẳng) thì cần phải cắt bỏ một lượng lớn kim loại bị dãn rộng. Do vậy, hệ số sử dụng vật liệu trong trường hợp này thấp. Cụ thể khi khảo sát các số liệu thực tế đối với máy cán “5000” phần kim loại cắt bỏ sau cán tấm thô khoảng 117 nghìn tấn/năm (chiếm khoảng 7,1% tổng khối lượng kim loại sử dụng cho cán trong một năm) [1]. Vì vậy việc tăng hệ số sử dụng vật liệu trong quá trình cán tấm thô sẽ tiết kiệm đáng kể chi phí sản xuất ống có mối hàn. Hiện nay trên thế giới, người ta giảm hiện tượng dãn rộng không đồng đều trong quá trình cán bằng nhiều cách, như giảm lượng ép trong mỗi bước cán, tăng độ chính xác khi chế tạo thiết bị, ISBN 2354-0575 10 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology lắp thêm các trục cán đứng sau các giá cán ngang, sử dụng phương pháp cán xiên với góc đưa phôi khác 00, Tuy nhiên, giảm lượng ép trong mỗi bước cán thì số lần cán lại tăng lên, tăng độ chính xác khi chế tạo thiết bị cũng đòi hỏi những yêu cầu cao về công nghệ chế tạo hay lắp thêm các trục cán đứng sau các giá cán ngang đều làm tăng chí phí sản xuất. Một phương pháp mới, có hiệu quả tương đối cao mà lại không cần thêm các chi phí sản xuất khác như các phương pháp kể trên là cán xiên. Do đó, bài báo này đi sâu nghiên cứu phương pháp cán xiên dưới các góc đưa phôi khác nhau, ứng với những lượng ép nhất định. 2. Bài toán cán xiên 2.1. Cán tấm xiên Cán tấm xiên là thực hiện cán tấm với góc đưa phôi α (α > 0) hợp giữa cạnh bên của phôi với trục cán. Trong khi đó cán thẳng thì góc α = 0 (Hình 1). Các thông số công nghệ ảnh hưởng chủ yếu tới quá trình cán xiên: - góc đưa phôi α; - Lượng ép khi cán, 0H H ; Các thông số công nghệ này có ảnh hưởng lớn đến quá trình cán và chất lượng bán sản phẩm sau cán. Ngoài ra, hệ số ma sát giữa trục cán và phôi, kích thước trục cán cũng có ảnh hưởng nhất định khi cán xiên. Khi nghiên cứu cán xiên tấm dày, việc chọn lượng ép, phân bố lượng ép ở các bước cán cũng tương tự như khi cán thẳng. Do đó, khảo sát quá trình cán xiên để tìm được góc đưa phôi và lượng ép phù hợp sao cho độ dãn rộng nhỏ nhất, góc ở đỉnh của bán sản phẩm sau cán gần 900 nhất. Khi đó, hệ số sử dụng vật liệu là tốt nhất. Vì vậy, khi cán xiên thường được thực hiện với số bước chẵn, thực hiện bước đầu tiên với góc đưa phôi α, bước 2 với góc đưa phôi – α và cứ như vậy đến bước chẵn cuối cùng. Việc thực hiện quy trình như vậy làm cho bán sản phẩm cuối cùng có dạng gần giống hình chữ nhật nhất và làm giảm lượng kim loại phải cắt bỏ. 1- Phôi cán; 2- Trục cán Hình 1. Sơ đồ cán thẳng 1- Phôi cán; 2- Trục cán Hình 2. Sơ đồ cán xiên 2.2. Xây dựng mô hình bài toán mô phỏng số Xây dựng bài toán mô phỏng số quá trình cán thẳng và cán xiên với cùng một chế độ cán như nhau, phôi đầu vào như nhau, số bước cán như nhau. Quá trình mô phỏng được thực hiện trên phần mềm Deform 3D, là một phần mềm được sử dụng rộng rãi và có mức độ tin tưởng cao trong công nghệ sản xuất và nghiên cứu các quá trình biến dạng. Mục đích của mô phỏng số nhằm lựa chọn được các thông số công nghệ khi cán xiên, đặc biệt là góc đưa phôi để nâng cao hệ số sử dụng vật liệu trong cán thô tấm dày khi so sánh với quá trình cán truyền thống. ISBN 2354-0575 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 11 Hình 3. Mô hình hình học quá trình cán xiên Các thông số của phôi đầu vào và chế độ công nghệ như sau: Kích thước phôi : BxLxH = 2000x4100x250 mm; Kích thước trục cán: 1200 5300 L mm ; Vật liệu phôi: Thép 45, tương đương với AISI 1045; Nhiệt độ cán: 1150 độ C; Hệ số ma sat giữa trục cán và phôi: 0,3 [2, 5]; Tốc độ quay của trục cán: 1,2 rad/s. Hình 4. Mô hình vật liệu thép 45 ở T=11000C, , =1 s-1 Trên cơ sở phân bố và chọn lượng ép khi cán thẳng tại một cơ sở sản xuất thực hiện trên máy cán "5000", với phôi đầu vào như đã chọn, lượng ép qua các bước lẻ được chọn là là 10%, phân tích xử lý số liệu mô phỏng để chọn được góc đưa phôi và lượng ép phù hợp ở các bước chẵn khi cán xiên qua 4 bước với cùng một lượng ép tổng như khi cán thẳng. Lượng ép tương đối tổng: ε∑ = 1 - (1-ε1) (1-ε2)... (1-εn) (1) Các bước mô phỏng số được thực hiện như sau: Mô phỏng số 4 bước cán thẳng theo như tiến trình công nghệ thực tế. Đối với quá trình cán xiên: Thực hiện mô phỏng ở bước 1, lựa chọn lượng ép 10%, thay đổi góc đưa phôi từ 100 đến 450. Từ kết quả mô phỏng, lựa chọn góc đưa phôi α phù hợp với góc ở đỉnh của bán sản phẩm. Tiếp tục thực hiện mô phỏng bước 2 với góc đưa phôi đã chọn ở bước 1, khảo sát lượng ép phù hợp. Bước 3 và bước 4 thực hiện lặp lại như bước 1 và bước 2. Chỉ lưu ý ở bước 4 chọn lượng ép sao cho phù hợp với lượng ép tổng. 3. Kết quả mô phỏng 3.1. Lựa chọn góc đưa phôi Mô phỏng bước 1, với lượng ép 10% thu được kết quả góc ở đỉnh của bán sản phẩm β như bảng 1. Bảng 1. Sự phụ thuộc góc ở đỉnh phôi vào góc đưa phôi α, ° 10 15 20 25 30 35 40 45 β, ° 84,9 84,8 82,8 79,5 78,1 77,7 77,6 75,9 Đồ thị ảnh hưởng của góc đưa phôi vào góc ở đỉnh bán sản phẩm sau cán được thể hiện trên hình 3. ISBN 2354-0575 12 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology Hình 5. Sự phụ thuộc góc ở đỉnh phôi vào góc đưa phôi Từ đồ thị trên hình 3 thấy rằng, khi tăng góc đưa phôi trong khoảng đang xét thì góc ở đỉnh của bán sản phẩm sau cán giảm từ 90° đến 75,94°. Lựa chọn góc đưa phôi α phù hợp sao cho sau các bước chẵn ta thu được phôi có chiều rộng phù hợp và để khi thực hiện bước 2 với góc đưa phôi – α thu được bán sản phẩm gần với hình chữ nhật nhất. Với kết quả như đồ thị có thể chọn góc đưa phôi trong khoảng 15° đến 30°. Lựa chọn α = 25°. 3.2. Lựa chọn lượng ép phù hợp Bước 2 thực hiện cán xiên với góc đưa phôi –α, lượng ép thay đổi từ 10 - 25% thu được kết quả như bảng 2. Bảng 2. Sự phụ thuộc của góc ở đỉnh phôi β vào lượng ép tương đối ở bước 2 Lượng ép tương đối ở bước 2, % Góc β, độ 0 68 14 83 20 91 23 102 Với kết quả như trên có thể chọn lượng ép cho bước 2 là 20 % thì bán sản phẩm sau bước 2 có hình dạng gần với hình chữ nhật nhất, góc β = 91°. 3.3. So sánh kết quả khi thực hiện cán xiên và cán thẳng qua 4 bước Với kết quả ở phần 3.1 và 3.2 bước 3 và bước 4 được thực hiện tương tự với lượng ép và góc đưa phôi như ở bước 1 và 2 thu được bán sản phẩm khi cán thẳng như hình 5a; khi cán xiên hình 5b. Hệ số dãn rộng không đồng đều tương đối được tính theo công thức max min min 100 b b % b (2) ∂ - hệ số dãn rộng tương đối; bmax, bmin lần lượt là chiều rộng lớn nhất và bé nhất của phôi sau khi cán; ISBN 2354-0575 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 13 Bảng 3. So sánh hệ số dãn rộng không đều tương đối trong trường hợp cán thẳng và cán xiên qua các bước cán: ∂ Bước 1 Bước 2 Bước 3 Bước 4 Cán thẳng 0,56% 1,18% 3,94% 5,16% Cán xiên 1,46% 2,05% 3,81% 4,92% Khi số bước cán nhỏ, độ dãn rộng tương đối khi cán thẳng và cán xiên khác nhau không nhiều. Tuy nhiên với số bước cán lớn, độ dãn rộng tương đối này khác biệt rất rõ ràng. Cụ thể kết quả mô phỏng cho thấy ở bước cán thứ 4, do đó hệ số sử dụng kim loại khi cán xiên cao hơn khoảng 2-3% so với khi cán thẳng. Ngoài ra, khi so sánh về lực giữa sơ đồ cán thẳng và cán xiên (hình 6) thấy rằng khi cán xiên lực cán tăng lên từ từ và đạt giá trị ổn định sau đó giảm từ từ, trong khi đó khi cán thẳng lực cán tăng đột ngột từ 0 lên giá trị ổn định trong suốt quá trình cán sau đó giảm đột ngột về 0. Vì vậy, khi cán thẳng độ bền của thiết bị và dụng cụ sẽ thấp hơn so với khi cán xiên. 1- cán thắng; 2 - cán xiên Hình 6. Đồ thị lực cán khi cán thẳng và cán xiên 4. Kết luận Dựa trên cơ sở kế thừa mô hình bài toán trong, các tác giả đã mở rộng khả năng công nghệ của mô hình và sử dụng các phương pháp giải tích toán học, các phương pháp số để xác định các đại lượng hình học, động học, động lực học và các thông số công nghệ. Dựa trên cơ sở phân tích các kết quả thu được, ta thấy rằng kết quả bài toán có thể áp dụng cho phép hạ một số loại cọc, ống, ván cừ thép trong xây dựng nhà dân dụng, nhà công nghiệp, trong điều kiện đất là môi trường đàn nhớt bằng cách ghép thêm một hay nhiều máy rung để kết cấu có thể đạt được độ sâu hạ chìm mà ta mong muốn mà không nhất thiết phải thay thế máy rung có công suất lớn hơn. 1 2 Thời gian cán, s Lự c cá n, k N ISBN 2354-0575 14 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology Tài liệu tham khảo [1]. Internet: -URL: https://vtz.tmk-group.ru/ [2]. Мутин А.В. Разработка технологии прокатки толстого листа с заданными свойствами из трубных марок стали на стане 5000: диссертация канд. техн. наук.–М.,2014.142с. [3]. Прокатное производство.// Металлургия.– URL: prokat-metalla/128.htm. [4]. Концевая и боковая обрезь // Производство стали –URL: [5]. В.И Шибакинский, В.П. Галицкий, В.В. Кирсанов.Исследование формирования ширины полосы на непрерывном стане горячей прокатки // Металлургическая и горнорудная промышленность.–№08-9. –2000. [6]. М.А. Зайков, В.П. Полухин, А.М. Зайков, Л.Н. Смирнов. Процесс прокатки / – М.: МИСиС, 2004. – 640 с APPLICATION OF SIMULATION TO STUDY OF THE INFLUENCE OF FEEDING ANGLE ON UTILIZATION COEFFICIENT OF MATERIAL INHEAVY PLATE PRE-ROLLING ON THE MILL-5000 Abstract In the heavy plate pre-rolling phenomenon of uneven broadening on the boundary edge when rolling according the traditional method is costing a huge amount of metal being cut, reduced utilization coefficient of metal. This paper studies the ability to increase the utilization coefficient of metal by rolling under feeding angle method, use simulation software Deform - 3D to made the appropriate technological parameters when heavy plate pre-rolling on the mill-5000. Keywords: rolling under feeding angle, uneven broadening, feeding angle, rolling load, rolling mill 5000.

File đính kèm:

ung_dung_mo_phong_so_nghien_cuu_anh_huong_cua_goc_dua_phoi_d.pdf

ung_dung_mo_phong_so_nghien_cuu_anh_huong_cua_goc_dua_phoi_d.pdf