Mô hình tối ưu hóa đánh giá quá trình và hoạch định sản xuất giúp giảm rủi ro và cải thiện công tác quản trị vận hành nhà máy chế biến thuỷ sản

Thu hồi sản phẩm đang trở thành một xu thế tất yếu trong sản xuất

trong điều kiện dịch vụ khách hàng đang là yếu tố cạnh tranh chủ chốt.

Nghiên cứu này đề xuất một mô hình toán để tối ưu hóa khả năng truy

xuất nguồn dựa trên phương pháp phân tán hàng loạt nhằm giảm thiểu

chi phí thu hồi sản phẩm. Một mô hình phi tuyến hỗn hợp nguyên

(Mixed integer nonlinear programming - MINLP) được thiết lập dựa

trên quy mô lô và phân tán lô sản xuất dưới các kết quả đánh giá rủi ro

theo phương pháp phân tích thứ bậc (Analytic Hierarchy Process -

AHP). Dữ liệu về các tham số của mô hình được thu thập trực tiếp từ

Công ty Cổ phần chế biến thủy hải sản và xuất nhập khẩu Phương

Anh. Kết quả cho thấy mô hình được đề xuất là khả thi và hoàn toàn có

thể thích ứng tốt khi các thông số thị trường thay đổi.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Mô hình tối ưu hóa đánh giá quá trình và hoạch định sản xuất giúp giảm rủi ro và cải thiện công tác quản trị vận hành nhà máy chế biến thuỷ sản

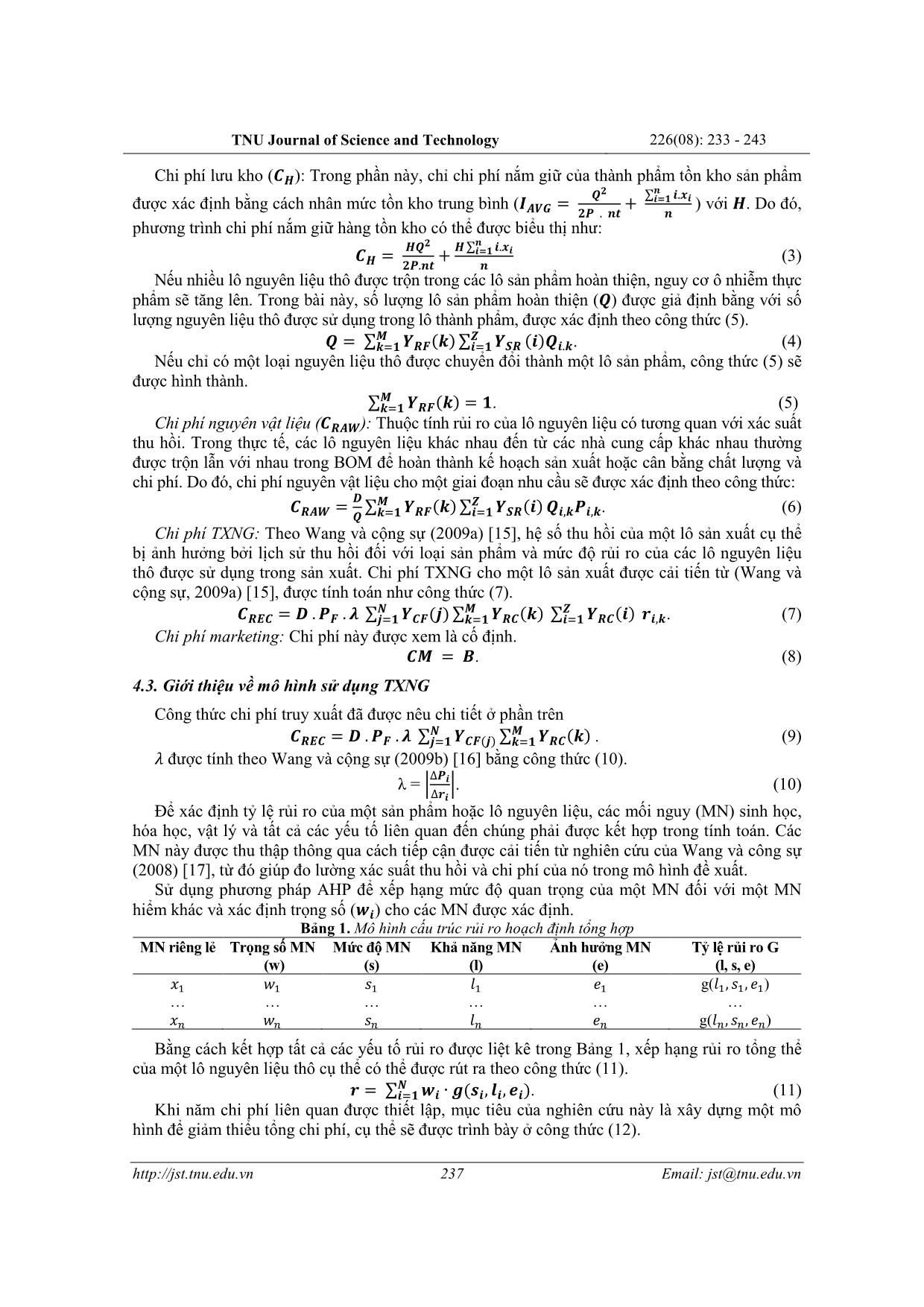

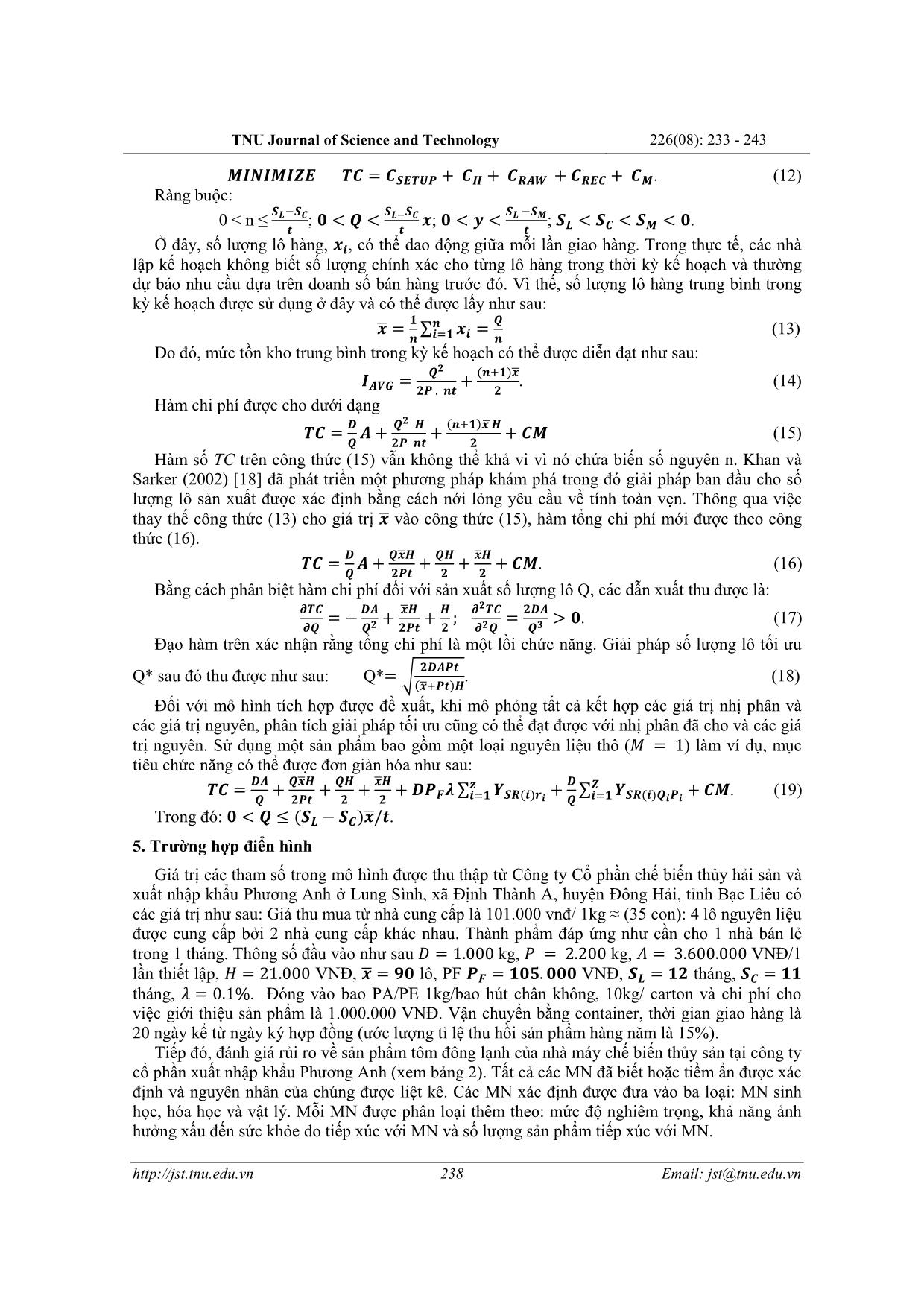

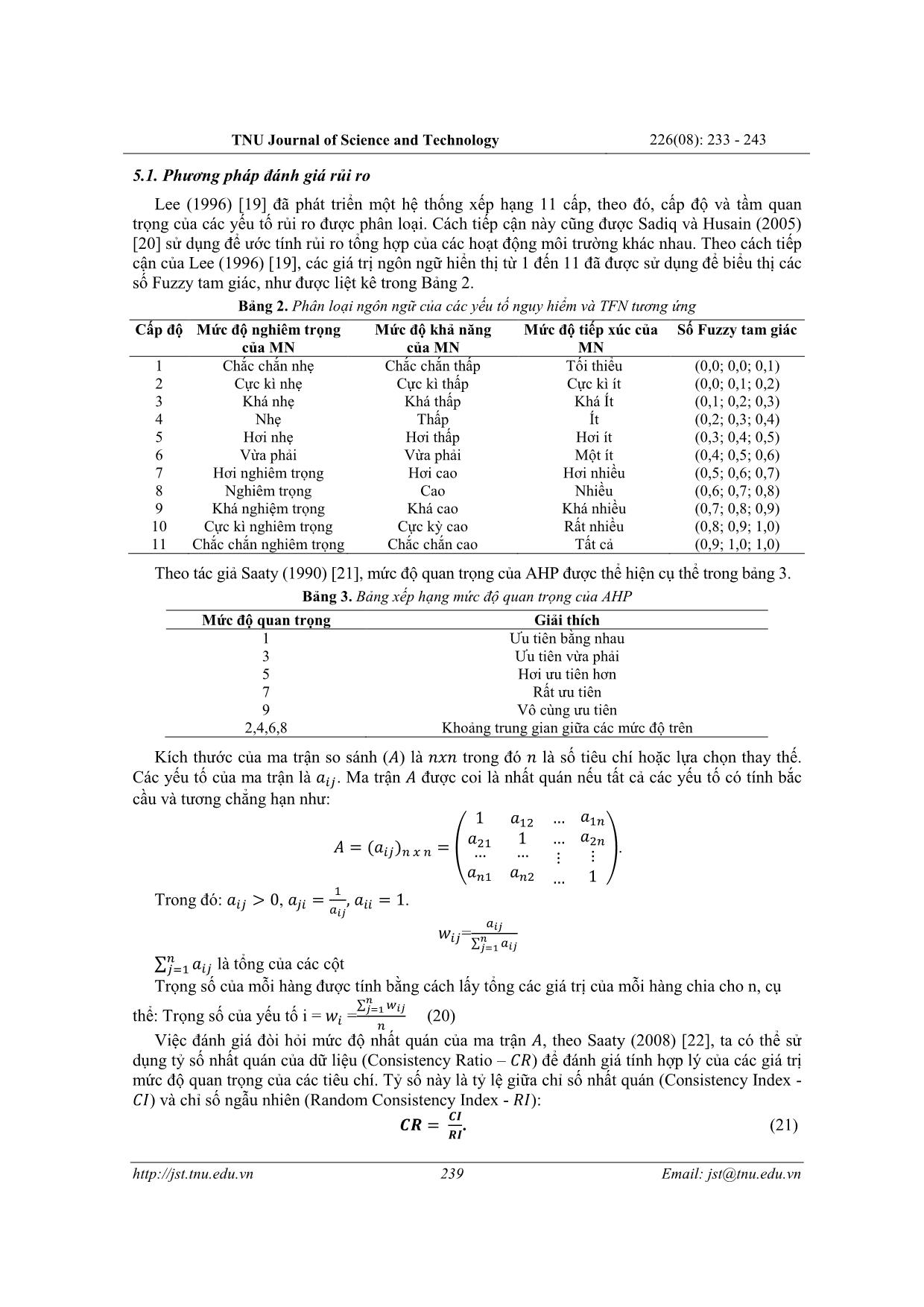

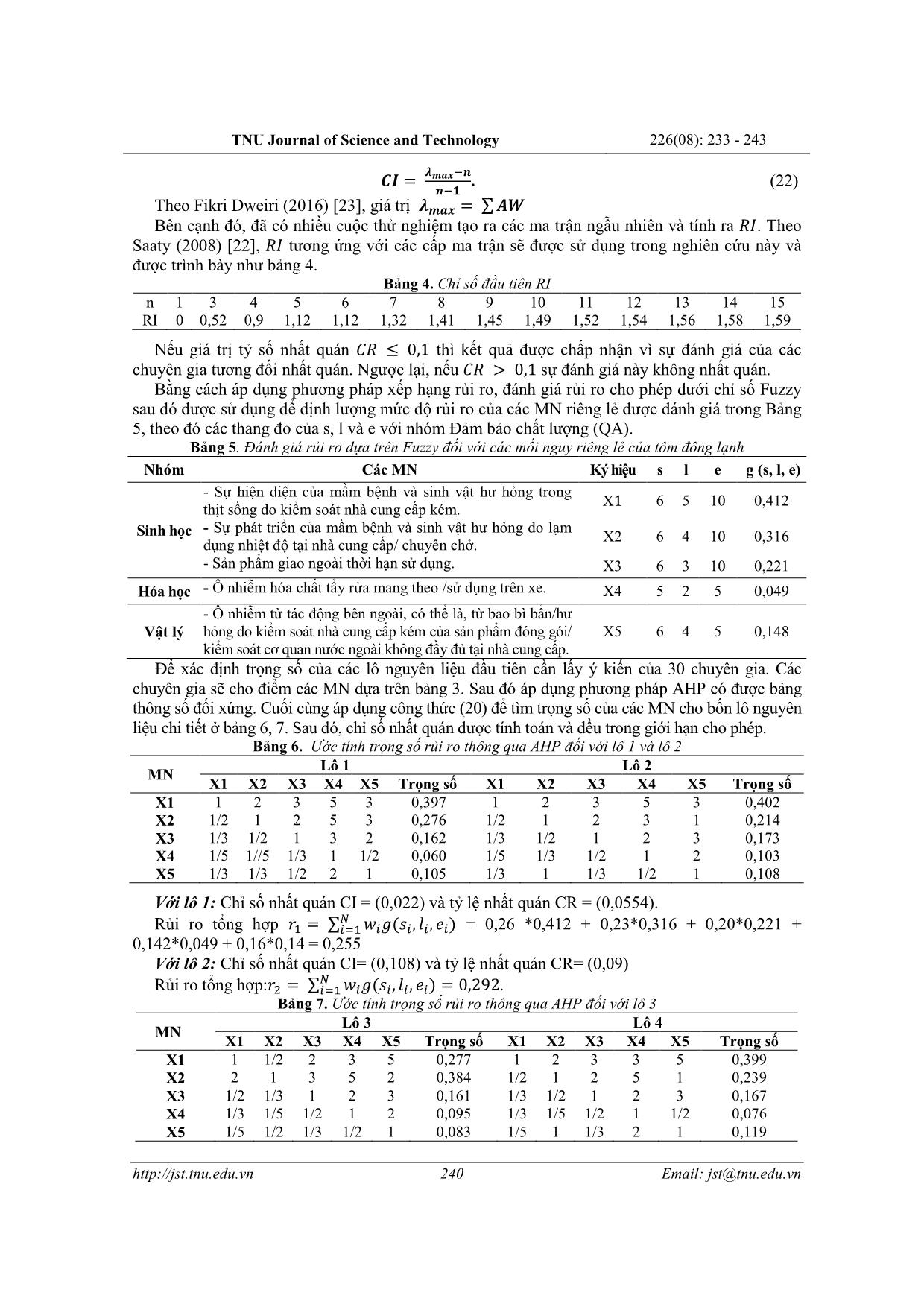

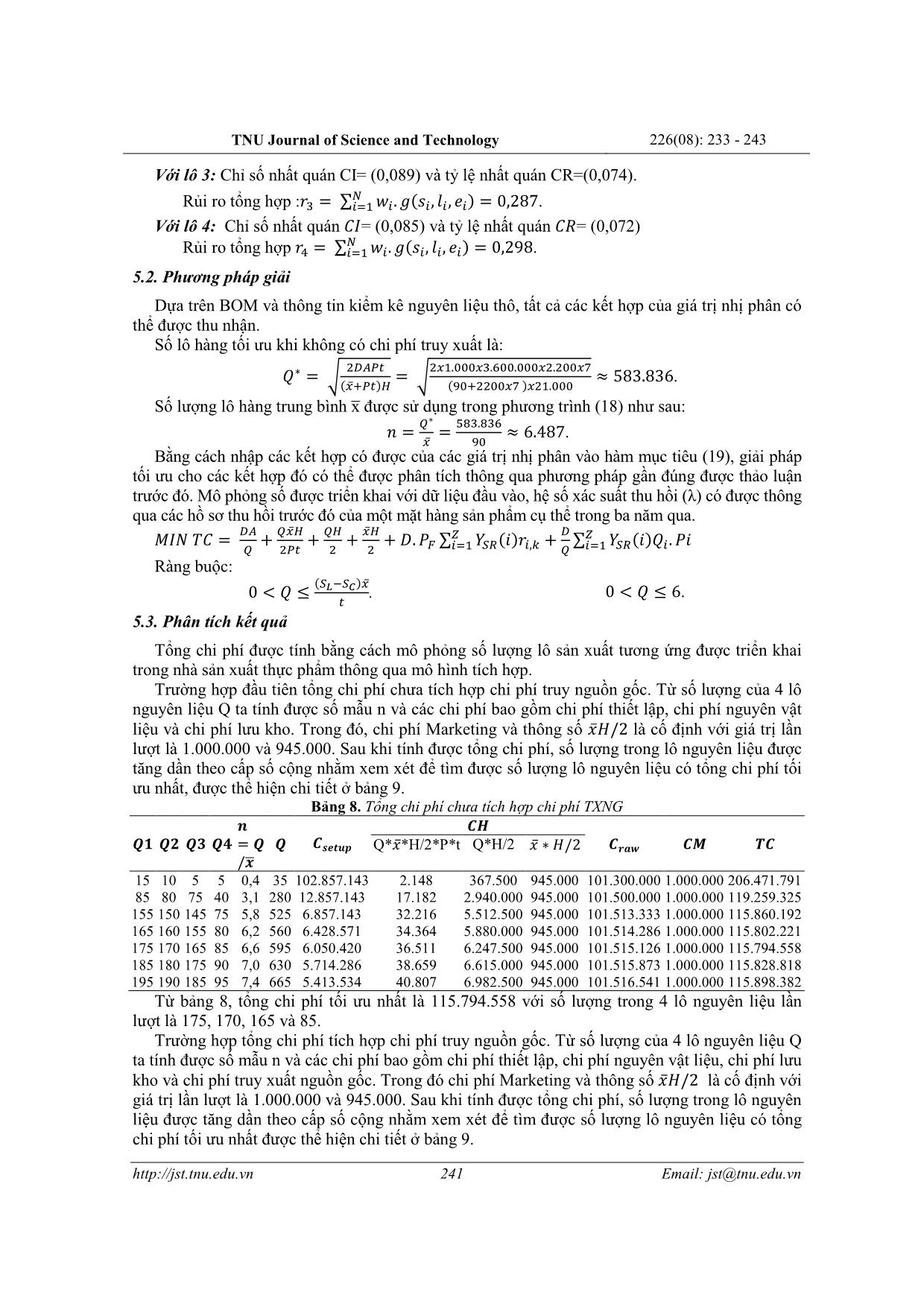

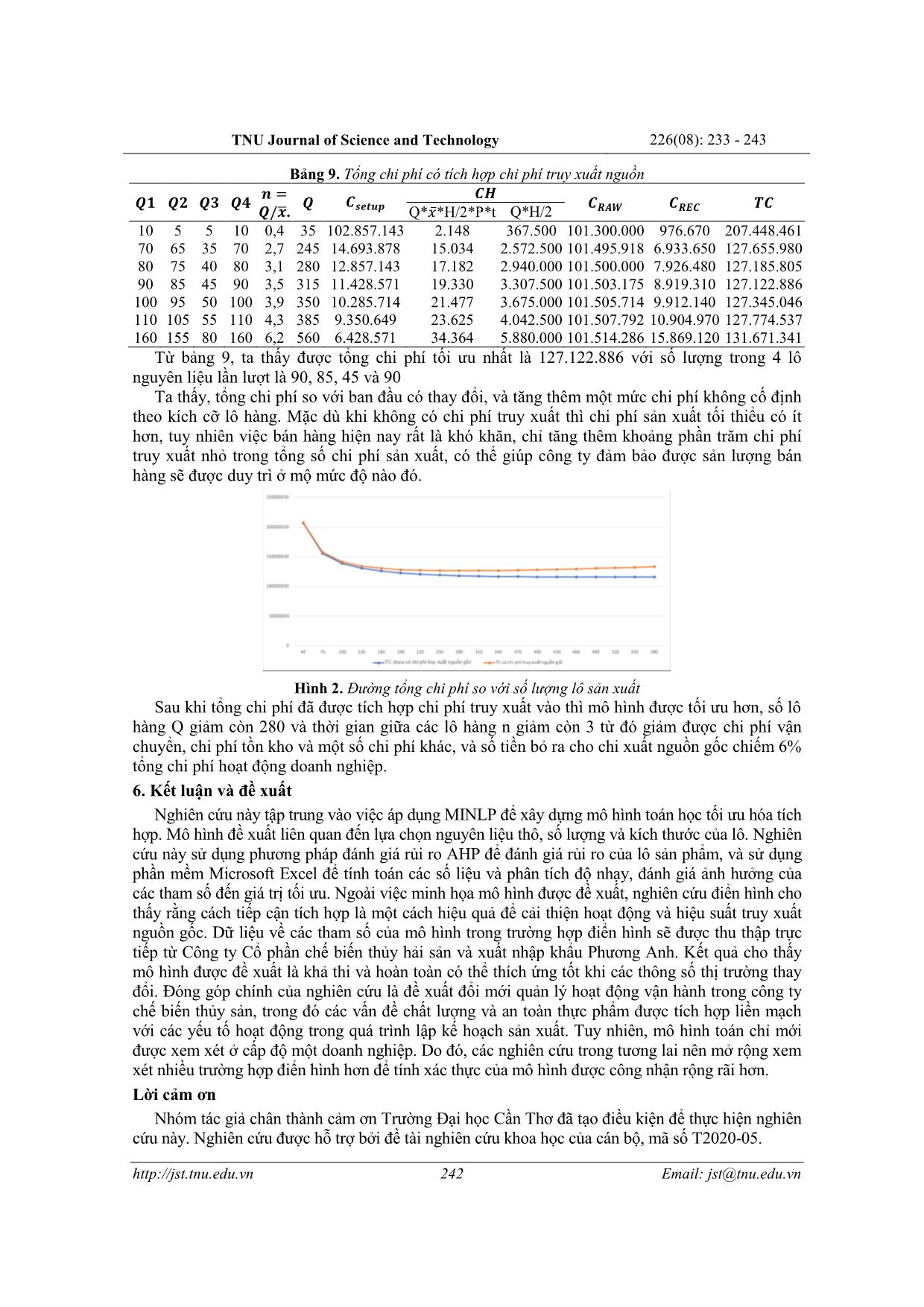

của mỗi hàng chia cho n, cụ ∑ thể: Trọng số của yếu tố i = = (20) Việc đánh giá đòi hỏi mức độ nhất quán của ma trận , theo Saaty (2008) [22], ta có thể sử dụng tỷ số nhất quán của dữ liệu (Consistency Ratio – ) để đánh giá tính hợp lý của các giá trị mức độ quan trọng của các tiêu chí. Tỷ số này là tỷ lệ giữa chỉ số nhất quán (Consistency Index - ) và chỉ số ngẫu nhiên (Random Consistency Index - ): . (21) 239 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(08): 233 - 243 . (22) Theo Fikri Dweiri (2016) [23], giá trị ∑ Bên cạnh đó, đã có nhiều cuộc thử nghiệm tạo ra các ma trận ngẫu nhiên và tính ra . Theo Saaty (2008) [22], tương ứng với các cấp ma trận sẽ được sử dụng trong nghiên cứu này và được trình bày như bảng 4. Bảng 4. Chỉ số đầu tiên RI n 1 3 4 5 6 7 8 9 10 11 12 13 14 15 RI 0 0,52 0,9 1,12 1,12 1,32 1,41 1,45 1,49 1,52 1,54 1,56 1,58 1,59 Nếu giá trị tỷ số nhất quán thì kết quả được chấp nhận vì sự đánh giá của các chuyên gia tương đối nhất quán. Ngược lại, nếu sự đánh giá này không nhất quán. Bằng cách áp dụng phương pháp xếp hạng rủi ro, đánh giá rủi ro cho phép dưới chỉ số Fuzzy sau đó được sử dụng để định lượng mức độ rủi ro của các MN riêng lẻ được đánh giá trong Bảng 5, theo đó các thang đo của s, l và e với nhóm Đảm bảo chất lượng (QA). Bảng 5. Đánh giá rủi ro dựa trên Fuzzy đối với các mối nguy riêng lẻ của tôm đông lạnh Nhóm Các MN Ký hiệu s l e g (s, l, e) - Sự hiện diện của mầm bệnh và sinh vật hư hỏng trong X 6 5 10 0,412 thịt sống do kiểm soát nhà cung cấp kém. - Sự phát triển của mầm bệnh và sinh vật hư hỏng do lạm Sinh học X2 6 4 10 0,316 dụng nhiệt độ tại nhà cung cấp/ chuyên chở. - Sản phẩm giao ngoài thời hạn sử dụng. X3 6 3 10 0,221 Hóa học - Ô nhiễm hóa chất tẩy rửa mang theo /sử dụng trên xe. X4 5 2 5 0,049 - Ô nhiễm từ tác động bên ngoài, có thể là, từ bao bì bẩn/hư Vật lý hỏng do kiểm soát nhà cung cấp kém của sản phẩm đóng gói/ X5 6 4 5 0,148 kiểm soát cơ quan nước ngoài không đầy đủ tại nhà cung cấp. Để xác định trọng số của các lô nguyên liệu đầu tiên cần lấy ý kiến của 30 chuyên gia. Các chuyên gia sẽ cho điểm các MN dựa trên bảng 3. Sau đó áp dụng phương pháp AHP có được bảng thông số đối xứng. Cuối cùng áp dụng công thức (20) để tìm trọng số của các MN cho bốn lô nguyên liệu chi tiết ở bảng 6, 7. Sau đó, chỉ số nhất quán được tính toán và đều trong giới hạn cho phép. Bảng 6. Ước tính trọng số rủi ro thông qua AHP đối với lô 1 và lô 2 Lô 1 Lô 2 MN X1 X2 X3 X4 X5 Trọng số X1 X2 X3 X4 X5 Trọng số X1 1 2 3 5 3 0,397 1 2 3 5 3 0,402 X2 1/2 1 2 5 3 0,276 1/2 1 2 3 1 0,214 X3 1/3 1/2 1 3 2 0,162 1/3 1/2 1 2 3 0,173 X4 1/5 1//5 1/3 1 1/2 0,060 1/5 1/3 1/2 1 2 0,103 X5 1/3 1/3 1/2 2 1 0,105 1/3 1 1/3 1/2 1 0,108 Với lô 1: Chỉ số nhất quán CI = (0,022) và tỷ lệ nhất quán CR = (0,0554). Rủi ro tổng hợp ∑ ( ) = 0,26 *0,412 + 0,23*0,316 + 0,20*0,221 + 0,142*0,049 + 0,16*0,14 = 0,255 Với lô 2: Chỉ số nhất quán CI= (0,108) và tỷ lệ nhất quán CR= (0,09) Rủi ro tổng hợp: ∑ ( ) . Bảng 7. Ước tính trọng số rủi ro thông qua AHP đối với lô 3 Lô 3 Lô 4 MN X1 X2 X3 X4 X5 Trọng số X1 X2 X3 X4 X5 Trọng số X1 1 1/2 2 3 5 0,277 1 2 3 3 5 0,399 X2 2 1 3 5 2 0,384 1/2 1 2 5 1 0,239 X3 1/2 1/3 1 2 3 0,161 1/3 1/2 1 2 3 0,167 X4 1/3 1/5 1/2 1 2 0,095 1/3 1/5 1/2 1 1/2 0,076 X5 1/5 1/2 1/3 1/2 1 0,083 1/5 1 1/3 2 1 0,119 240 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(08): 233 - 243 Với lô 3: Chỉ số nhất quán CI= (0,089) và tỷ lệ nhất quán CR=(0,074). Rủi ro tổng hợp : ∑ ( ) . Với lô 4: Chỉ số nhất quán = (0,085) và tỷ lệ nhất quán = (0,072) Rủi ro tổng hợp ∑ ( ) . 5.2. Phương pháp giải Dựa trên BOM và thông tin kiểm kê nguyên liệu thô, tất cả các kết hợp của giá trị nhị phân có thể được thu nhận. Số lô hàng tối ưu khi không có chi phí truy xuất là: √ √ . ( ̅ ) ( ) Số lượng lô hàng trung bình x được sử dụng trong phương trình (18) như sau: . ̅ Bằng cách nhập các kết hợp có được của các giá trị nhị phân vào hàm mục tiêu (19), giải pháp tối ưu cho các kết hợp đó có thể được phân tích thông qua phương pháp gần đúng được thảo luận trước đó. Mô phỏng số được triển khai với dữ liệu đầu vào, hệ số xác suất thu hồi (λ) có được thông qua các hồ sơ thu hồi trước đó của một mặt hàng sản phẩm cụ thể trong ba năm qua. ̅ ̅ ∑ ( ) ∑ ( ) Ràng buộc: ( ) ̅ . . 5.3. Phân tích kết quả Tổng chi phí được tính bằng cách mô phỏng số lượng lô sản xuất tương ứng được triển khai trong nhà sản xuất thực phẩm thông qua mô hình tích hợp. Trường hợp đầu tiên tổng chi phí chưa tích hợp chi phí truy nguồn gốc. Từ số lượng của 4 lô nguyên liệu Q ta tính được số mẫu n và các chi phí bao gồm chi phí thiết lập, chi phí nguyên vật liệu và chi phí lưu kho. Trong đó, chi phí Marketing và thông số ̅ là cố định với giá trị lần lượt là 1.000.000 và 945.000. Sau khi tính được tổng chi phí, số lượng trong lô nguyên liệu được tăng dần theo cấp số cộng nhằm xem xét để tìm được số lượng lô nguyên liệu có tổng chi phí tối ưu nhất, được thể hiện chi tiết ở bảng 9. Bảng 8. Tổng chi phí chưa tích hợp chi phí TXNG Q* ̅*H/2*P*t Q*H/2 ̅ ̅ 15 10 5 5 0,4 35 102.857.143 2.148 367.500 945.000 101.300.000 1.000.000 206.471.791 85 80 75 40 3,1 280 12.857.143 17.182 2.940.000 945.000 101.500.000 1.000.000 119.259.325 155 150 145 75 5,8 525 6.857.143 32.216 5.512.500 945.000 101.513.333 1.000.000 115.860.192 165 160 155 80 6,2 560 6.428.571 34.364 5.880.000 945.000 101.514.286 1.000.000 115.802.221 175 170 165 85 6,6 595 6.050.420 36.511 6.247.500 945.000 101.515.126 1.000.000 115.794.558 185 180 175 90 7,0 630 5.714.286 38.659 6.615.000 945.000 101.515.873 1.000.000 115.828.818 195 190 185 95 7,4 665 5.413.534 40.807 6.982.500 945.000 101.516.541 1.000.000 115.898.382 Từ bảng 8, tổng chi phí tối ưu nhất là 115.794.558 với số lượng trong 4 lô nguyên liệu lần lượt là 175, 170, 165 và 85. Trường hợp tổng chi phí tích hợp chi phí truy nguồn gốc. Từ số lượng của 4 lô nguyên liệu Q ta tính được số mẫu n và các chi phí bao gồm chi phí thiết lập, chi phí nguyên vật liệu, chi phí lưu kho và chi phí truy xuất nguồn gốc. Trong đó chi phí Marketing và thông số ̅ là cố định với giá trị lần lượt là 1.000.000 và 945.000. Sau khi tính được tổng chi phí, số lượng trong lô nguyên liệu được tăng dần theo cấp số cộng nhằm xem xét để tìm được số lượng lô nguyên liệu có tổng chi phí tối ưu nhất được thể hiện chi tiết ở bảng 9. 241 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(08): 233 - 243 Bảng 9. Tổng chi phí có tích hợp chi phí truy xuất nguồn ̅. Q* ̅*H/2*P*t Q*H/2 10 5 5 10 0,4 35 102.857.143 2.148 367.500 101.300.000 976.670 207.448.461 70 65 35 70 2,7 245 14.693.878 15.034 2.572.500 101.495.918 6.933.650 127.655.980 80 75 40 80 3,1 280 12.857.143 17.182 2.940.000 101.500.000 7.926.480 127.185.805 90 85 45 90 3,5 315 11.428.571 19.330 3.307.500 101.503.175 8.919.310 127.122.886 100 95 50 100 3,9 350 10.285.714 21.477 3.675.000 101.505.714 9.912.140 127.345.046 110 105 55 110 4,3 385 9.350.649 23.625 4.042.500 101.507.792 10.904.970 127.774.537 160 155 80 160 6,2 560 6.428.571 34.364 5.880.000 101.514.286 15.869.120 131.671.341 Từ bảng 9, ta thấy được tổng chi phí tối ưu nhất là 127.122.886 với số lượng trong 4 lô nguyên liệu lần lượt là 90, 85, 45 và 90 Ta thấy, tổng chi phí so với ban đầu có thay đổi, và tăng thêm một mức chi phí không cố định theo kích cỡ lô hàng. Mặc dù khi không có chi phí truy xuất thì chi phí sản xuất tối thiểu có ít hơn, tuy nhiên việc bán hàng hiện nay rất là khó khăn, chỉ tăng thêm khoảng phần trăm chi phí truy xuất nhỏ trong tổng số chi phí sản xuất, có thể giúp công ty đảm bảo được sản lượng bán hàng sẽ được duy trì ở mộ mức độ nào đó. Hình 2. Đường tổng chi phí so với số lượng lô sản xuất Sau khi tổng chi phí đã được tích hợp chi phí truy xuất vào thì mô hình được tối ưu hơn, số lô hàng Q giảm còn 280 và thời gian giữa các lô hàng n giảm còn 3 từ đó giảm được chi phí vận chuyển, chi phí tồn kho và một số chi phí khác, và số tiền bỏ ra cho chi xuất nguồn gốc chiếm 6% tổng chi phí hoạt động doanh nghiệp. 6. Kết luận và đề xuất Nghiên cứu này tập trung vào việc áp dụng MINLP để xây dựng mô hình toán học tối ưu hóa tích hợp. Mô hình đề xuất liên quan đến lựa chọn nguyên liệu thô, số lượng và kích thước của lô. Nghiên cứu này sử dụng phương pháp đánh giá rủi ro AHP để đánh giá rủi ro của lô sản phẩm, và sử dụng phần mềm Microsoft Excel để tính toán các số liệu và phân tích độ nhạy, đánh giá ảnh hưởng của các tham số đến giá trị tối ưu. Ngoài việc minh họa mô hình được đề xuất, nghiên cứu điển hình cho thấy rằng cách tiếp cận tích hợp là một cách hiệu quả để cải thiện hoạt động và hiệu suất truy xuất nguồn gốc. Dữ liệu về các tham số của mô hình trong trường hợp điển hình sẽ được thu thập trực tiếp từ Công ty Cổ phần chế biến thủy hải sản và xuất nhập khẩu Phương Anh. Kết quả cho thấy mô hình được đề xuất là khả thi và hoàn toàn có thể thích ứng tốt khi các thông số thị trường thay đổi. Đóng góp chính của nghiên cứu là đề xuất đổi mới quản lý hoạt động vận hành trong công ty chế biến thủy sản, trong đó các vấn đề chất lượng và an toàn thực phẩm được tích hợp liền mạch với các yếu tố hoạt động trong quá trình lập kế hoạch sản xuất. Tuy nhiên, mô hình toán chỉ mới được xem xét ở cấp độ một doanh nghiệp. Do đó, các nghiên cứu trong tương lai nên mở rộng xem xét nhiều trường hợp điển hình hơn để tính xác thực của mô hình được công nhận rộng rãi hơn. Lời cảm ơn Nhóm tác giả chân thành cảm ơn Trường Đại học Cần Thơ đã tạo điều kiện để thực hiện nghiên cứu này. Nghiên cứu được hỗ trợ bởi đề tài nghiên cứu khoa học của cán bộ, mã số T2020-05. 242 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(08): 233 - 243 Nghiên cứu sinh Nguyễn Thắng Lợi được tài trợ bởi Tập đoàn Vingroup và hỗ trợ bởi chương trình học bổng đào tạo thạc sĩ, tiến sĩ trong nước của Quỹ Đổi mới sáng tạo Vingroup (VINIF), Viện Nghiên cứu Dữ liệu lớn (VinBigdata), mã số VINIF.2020.TS.26. TÀI LIỆU THAM KHẢO/ REFERENCES [1] Regulation (EC), No 178/2002 of the European Parliament and of the Council of 28 January 2002 laying down the general principles and requirements of food law, establishing the European Food Safety Authority and laying down procedures in matters of food safety, OJ L 31, 1.2.2002, pp. 1–24 (ES, DA, DE, EL, EN, FR, IT, NL, PT, FI, SV). [2] C. Dupuy, V. Botta-Genoulaz, and A. Guinet, ―Batch dispersion model to optimise traceability in food industry,‖ Journal of Food Engineering, vol. 70, no. 3, pp. 333-339, 2008. [3] A. Haleem, S. Khan, and M. Imran Khan, ―Traceability Implementation in Food Supply Chain: A grey- DEMATEL approach,‖ Information Processing in Agriculture, vol. 6, pp. 333-348, 2019. [4] M. S. Memon and Y. H. Lee, ―A model for optimizing traceability of product in a supply chain based on batch dispersion,‖ Logistics Operations, Supply Chain Management and Sustainability, pp. 101-114, 2014. [5] H. Dai, M. M. Tseng, and P. H. Zipkin, ―Design of traceability systems for product recall,‖ International Journal of Production Research, vol. 53, no. 2, pp. 511–531, 2014. [6] Y. Han, S. Cui, Z. Geng, C. Chu, K. Chen, and Y. Wang, ―Food quality and safety risk assessment using a novel HMM method based on GRA,‖ Food Control, vol. 105, no. 1, pp. 180-189, 2019. [7] M. Zhang, H. Hu, and X. Zhao, ―Developing product recall capability through supply chain quality management,‖ International Journal of Production Economics, vol. 229, no. 1, pp. 1-13, 2020. [8] N. T. T. Mai and H. M. T Tran, Traceability of agricultural products, High-tech Agriculture Workshop: Problems and Solutions, Ministry of Agriculture and Rural Development (in Vietnamese), April 7, 2018. [9] U. Juttner, H. Peck, and M. Christopher, ―Supply chain risk management: outlining an agenda for future research,‖ International Journal of Logistics Research and Applications, vol. 6, no. 4, pp. 197–210, 2003. [10] Giannakis and Papadopoulos, ―Multiple-criteria decision making to select the best strategy for reducing risks and maintaining sustainability in supply chain activity based on house of risk (hor) framework: application in sugar industry,‖ Risk Analysis, vol. 22, no. 1, pp. 83-100, 2016. [11] J. Kronqvist, D. E. Bernal, A. Lundell, and I. E. Grossmann, ―A review and comparison of solvers for convex MINLP,‖ Optimization Eng., vol. 20, pp. 397–455, 2019. [12] M. R. Bussieck and A. Pruessner, ―Mixed-integer nonlinear programming,‖ SIAG/OPT Newsletter: Views & News, vol. 14, no. 1, pp. 19-22, 2003. [13] J. Kallrath, ―Solving Planning and Design Problems in the Process Industry Using Mixed Integer and Global Optimization,‖ Annals of Operations Research, vol. 140, no. 1, pp. 339-373, 2005. [14] X. Wang, D. Li, C. O’brien, and Y. Li, ―A production planning model to reduce risk and improve operations management,‖ Int. J. Production Economics, vol. 124, no. 2, pp. 463–474, 2010. [15] X. Wang, D. Li, and L. Li, ―Adding value of food traceability to businesses: a supply chain management approach,‖ International Journal of Service Operations and Informatics, vol. 4, no. 3, pp. 232–257, 2009a. [16] X. Wang, D. Li, and C. O’Brien, ―Optimisation of traceability and operations planning: an integrated model—perishable food production,‖ International Journal of Production Research, vol. 47, no. 11, pp. 2865–2886, 2009b. [17] X. Wang, D. Li, X. Shi, ―A fuzzy enabled model for aggregative food safety risk assessment in food supply chains,‖ International Conference of Service Operations, Logistics and Informatics, Beijing, 2008, pp. 2898–2903. [18] L. R. Khan and R. A. Sarker, ―An optimal batch size for a JIT manufacturing system,‖ Computers and Industrial Engineering, vol. 42, no. 2–4, pp. 127–136, 2002. [19] Lee, Decision Making with Dependence and Feedback: The Analytic Network Process. RWS Publications: Pittsburgh, PA, USA, 1996. [20] S. Rehan and H. Tahir, ―A fuzzy-based methodology for an aggregative environmental risk assessment: A case study of drilling waste,‖ Environmental Modelling & Software, vol. 20, pp. 33-46, 2005. [21] T. L. Saaty, ―How to make a decision: The analytic hierarchy process,‖ European Journal of Operational Research, vol. 48, no. 1, pp. 9-26, 1990. [22] T. L. Saaty, ―Decision making with the analytic hierarchy process,‖ Int. J. Services Sciences, vol. 1, pp. 83-98, 2008. [23] F. Dweiri, S. Kumar, S. A. Khan, and V. Jain, ―Designing an integrated AHP based decision support system for supplier selection in automotive industry,‖ Expert Systems with Applications, vol. 62, pp. 273-283, 2016. 243 Email: jst@tnu.edu.vn

File đính kèm:

mo_hinh_toi_uu_hoa_danh_gia_qua_trinh_va_hoach_dinh_san_xuat.pdf

mo_hinh_toi_uu_hoa_danh_gia_qua_trinh_va_hoach_dinh_san_xuat.pdf