Giáo trình Phay đa giác

Giới thiệu:

Đầu phân độ vạn năng là phụ tùng khá quan trọng của các loại máy phay

vạn năng, nó có thể mở rộng khả năng công nghệ của máy phay lên rất nhiều.

Trục chính ụ chia vạn năng có thể xoay nghiêng so với vị trí nằm ngang lên phía

trên góc từ 00 - 1000 và xuống phía dưới góc từ 00 - 100

Mục tiêu:

- Trình bày được công dụng, cấu tạo của đầu phân độ vạn năng;

- Vẽ được sơ đồ động của đầu phân độ vạn năng;

- Phân độ được những phần chia đơn giản;

- Tính và lắp được bộ bánh răng thay thế khi phân độ vi sai và phay rãnh

xoắn;

- Lắp và điều chỉnh được đầu phân độ trên máy phay.

Nội dung:

1. Công dụng, cấu tạo của đầu phân độ vạn năng.

1.1 Công dụng:

Ụ chia vạn năng được sử dụng trong các trường hợp sau:

Gá phay các chi tiết nhiều bề mặt,phay rãnh thẳng trên các bề mặt trụ(trục

then và trục then hoa) hoặc đoạn thẳng cần chia thành các phần bất kỳ đều hoặc

không đều như: thanh răng, dao phay, dao doa, khắc thước, khắc vạch trên các

vòng du xích .

Gá phay bánh răng côn,bánh răng trụ răng thẳng,phay rãnh trên mặt đầu

dạng trụ- ly hợp vấu, rãnh xoắn, rãnh xoáy,đướng xoắn ốc .

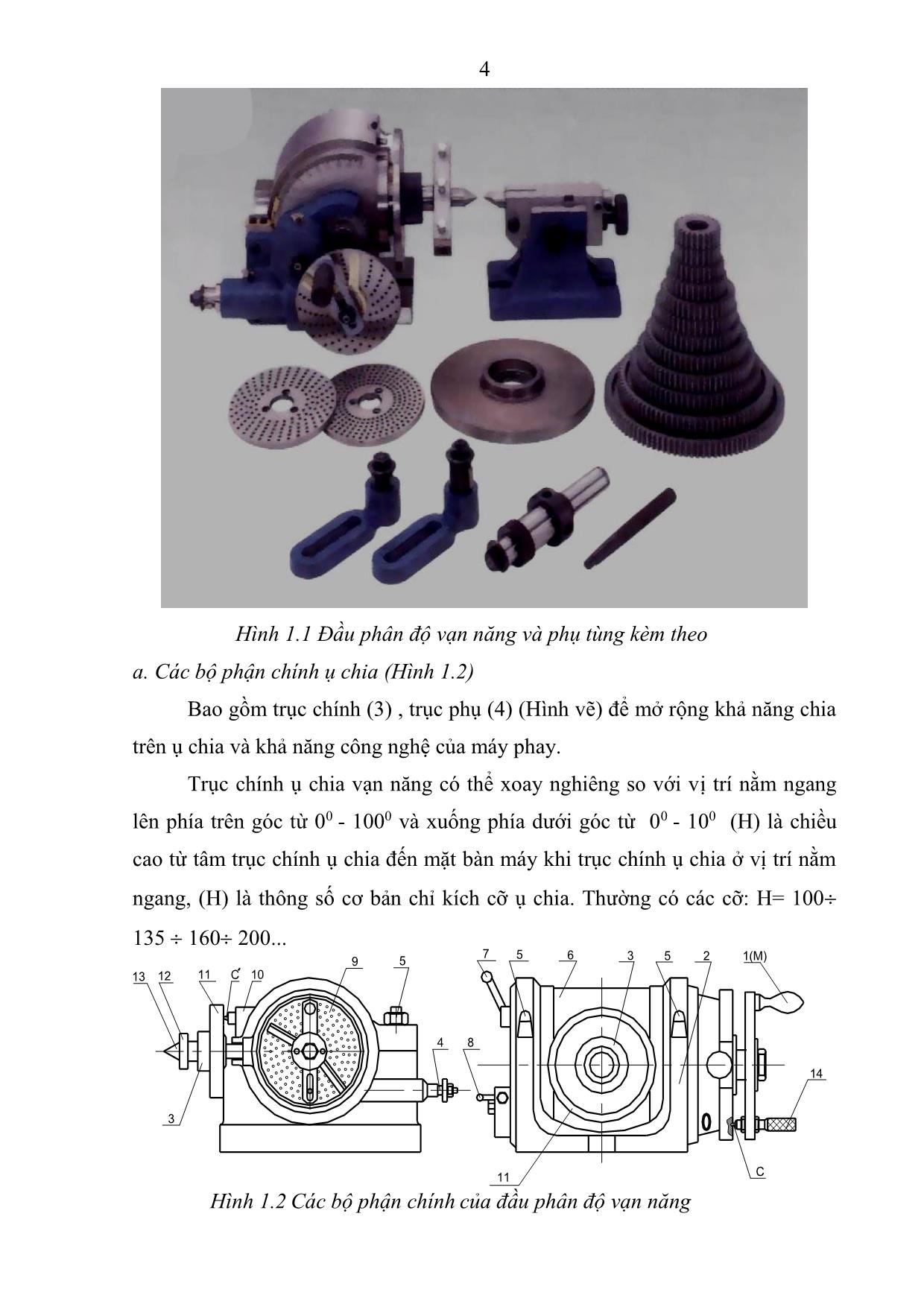

1.2 Cấu tạo của đầu phân độ vạn năng:4

Hình 1.1 Đầu phân độ vạn năng và phụ tùng kèm theo

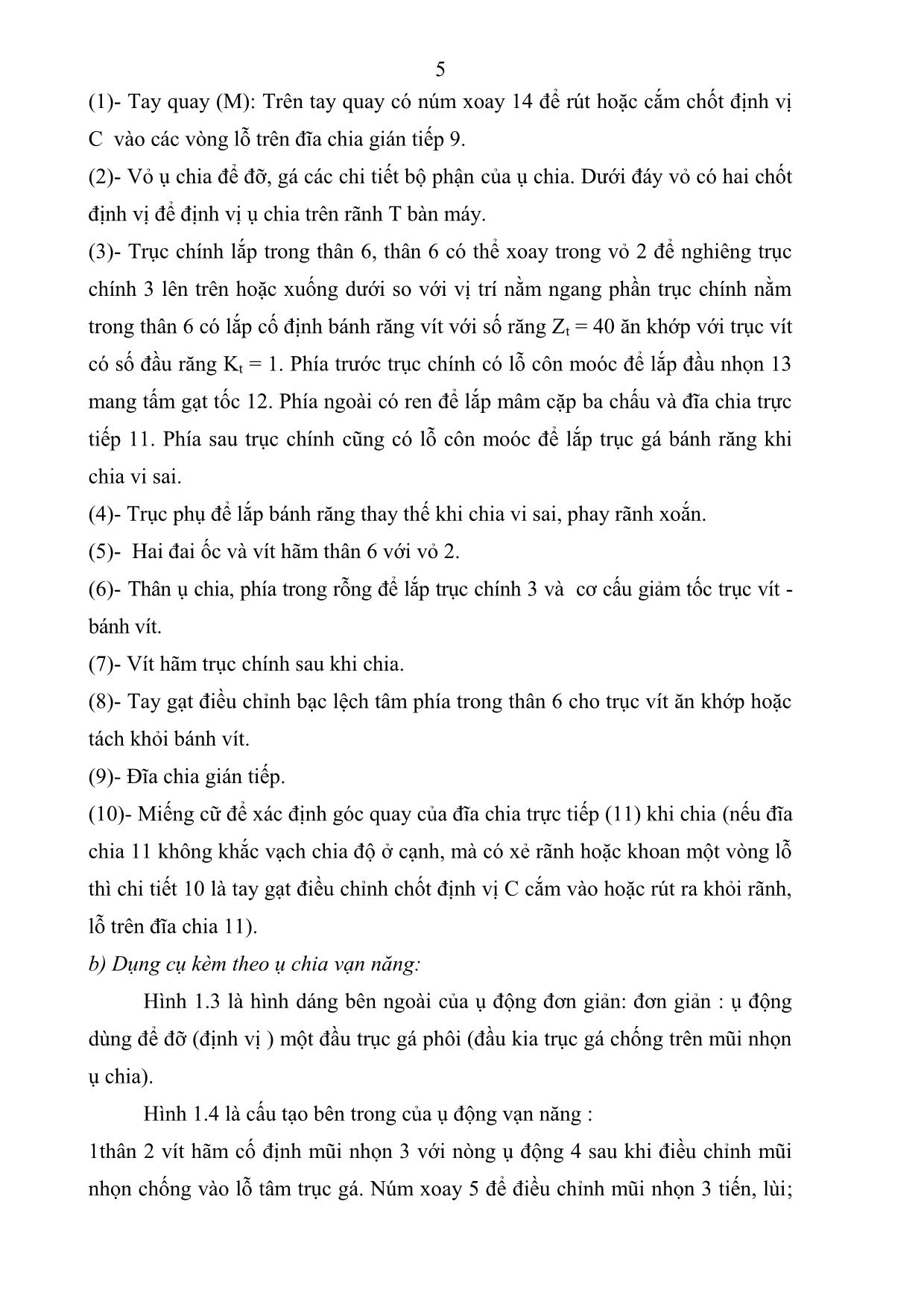

a. Các bộ phận chính ụ chia (Hình 1.2)

Bao gồm trục chính (3) , trục phụ (4) (Hình vẽ) để mở rộng khả năng chia

trên ụ chia và khả năng công nghệ của máy phay.

Trục chính ụ chia vạn năng có thể xoay nghiêng so với vị trí nằm ngang

lên phía trên góc từ 00 - 1000 và xuống phía dưới góc từ 00 - 100 (H) là chiều

cao từ tâm trục chính ụ chia đến mặt bàn máy khi trục chính ụ chia ở vị trí nằm

ngang, (H) là thông số cơ bản chỉ kích cỡ ụ chia. Thường có các cỡ: H= 100

135 160 200.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Phay đa giác

o = 120 mm điều chỉnh tốc độ trục chính 200 300 v/p. Với dao phay ngón đường kính = 20 mm điều chỉnh tốc độ trục chính từ 300 ÷ 400 /p. Trước khi cắt cho dao ra xa phôi bật máy chạy không tải.quay các tay quay bàn máy đúng chiều tiến. Bật hệ thống tưới nguội điều chỉnh vòi tưới nước vào vị trí dao và phôi. 3.4.2 Điều chỉnh máy tự động. Để cho máy chạy tự động ta tiến hành điều chỉnh hộp tốc độ bàn máy. Căn cứ vào bàng tốc độ và các tay gạt hoặc núm xoay ta tiến hành điều chỉnh. Điều chỉnh các tay gạt hộp tốc độ bàn máy, đưa tốc độ bàn máy về bước tiến S = 30 ÷ 40 mm/p. Kiểm tra lại chuyển động bằng các cho bàn máy thực hiện chạy không tải xem bàn máy đã chuyển động ổn định chưa. máy ta tiến hành điều chỉnh cữ không chế hành trình của bàn máy để đảm bảo an toàn khi thực hiện cắt gọt. Hãm chặt các bàn máy không chuyển động. Điều chỉnh dao lại gần phôi cách phôi từ 1 – 2 mm đóng tay gạt cho bàn máy chuyển động tự động. Mắt quan sát vùng gia công tay luôn để tại vị trí tay gạt tự động nếu có sự cố trả tay gạt về vị trị an toàn cho bàn máy dừng lại. 3.5. Cắt thử và đo. Cho dao tiến gần phôi , Dịch chuyển bàn máy dọc , mở máy cho dao quay, điều chỉnh vị trí dao phôi, cho dao chạm vào phôi, ta tiến hành cắt thử lát đầu tiên( thường chiều sâu cắt t=0.2mm). Ngừng máy, đưa phôi về vị trí ban đầu, dùng thước cặp kiểm tra kích thước.Sau đó chia mặt khác rồi tiếp tục phay cắt thử tương tự như vậy cho đến khi hết các bề mặt của đa giác. 20 3.6. Tiến hành gia công. 3.6.1.Phay đa giác bằng dao phay mặt đầu . Sau khi gá phôi, gá dao, điều chỉnh máy và điều chỉnh vị trí dao phôi ,ta tiến hành gia công. Đóng điện cho trục chính máy quay,chạm dao, điều chỉnh chiều sâu cắt. Khi phay thô thép t = 1 3mm, phay thô gang t = 2 3mm Quay tay điều khiển bàn tiến dọc từ từ tiến đến dao để dao cắt gọt. Khi dao cách phôi được một khoảng 5 10 mm thì gạt tự động cho bàn máy chạy. Khi Dao cắt hết chiều dài phôi, ngắt tự động ,tắt chuyển động trục chính, lùi dao về vị trí ban đầu . Kiểm tra kích thước , sau đó điều chỉnh tiếp chiều sâu để cắt lát 2, 3. Cứ như vậy ta phay cắt thô hết các bề mặt. Đo kiểm tra kích thước các cạnh,kiểm tra góc và phay lát cắt tinh,chiều sâu lát cắt tinh để khoảng 0.5mm. hình 2.10 Hình 2.10: Phay đa giác bằng dao phay mặt đầu Thao tác tương tự như khi phay thô,ta quay tay quay điều khiển bàn tiến dọc từ từ tiến đến dao để dao cắt gọt. Khi dao cách phôi được một khoảng 5 10 mm thì gạt tự động cho bàn máy chạy. Khi Dao cắt hết chiều dài phôi, ngắt tự động ,tắt chuyển động trục chính, lùi dao về vị trí ban đầu. Kiểm tra kích thước, nếu đạt kích thước theo bản vẽ thì cắt tiếp bề mặt tiếp theo.nếu chưa đạt 21 thì điều chỉnh tiếp chiều sâu để cắt lát 2, Cứ như vậy ta phay cắt tinh hết các bề mặt còn lại. 3.6.2. Phay đa giác bằng dao phay trụ. Sau khi gá phôi, gá dao, điều chỉnh máy và điều chỉnh vị trí dao phôi ,ta tiến hành gia công. Bật công tắc điện Cho dao quay,điều chỉnh lấy chiều sâu cắt, Khi phay thô thép t = 3 5mm, phay thô gang t = 5 7mm. Quay tay quay điều khiển bàn tiến dọc từ từ tiến đến dao để dao cắt gọt. Khi dao cách phôi được một khoảng 5 10 mm thì gạt tự động cho bàn máy chạy. Khi Dao cắt hết chiều dài phôi, ngắt tự động ,tắt chuyển động trục chính, lùi dao về vị trí ban đầu . Kiểm tra kích thước , sau đó điều chỉnh tiếp chiều sâu để cắt lát 2,3 Cứ như vậy ta phay cắt thô hết các bề mặt. Đo kiểm tra kích thước các cạnh,kiểm tra góc và phay lát cắt tinh, Khi phay tinh bằng dao trụ t = 1 0.5 mm Tốc độ chạy dao Sz phay thô: Sz = 0.10 0.4mm/răng.Phay thô gang Sz = 0.2 0.50 . Khi phay tinh lấy Sz = 0.05 0.12 mm/răng .Tuỳ theo vật liệu gia công và độ nhẵn cần đạt của bề mặt gia công mà ta chọn cho phù hợp. Hình 2.11: Phay đa giác bằng dao phay trụ gá phôi đứng trên ụ chia Thao tác tương tự như khi phay thô,ta quay tay quay điều khiển bàn tiến dọc từ từ tiến đến dao để dao cắt gọt. Khi dao cách phôi được một khoảng 5 10 mm thì gạt tự động cho bàn máy chạy. Khi Dao cắt hết chiều dài phôi, ngắt tự động ,tắt chuyển động trục chính, lùi dao về vị trí ban đầu. Kiểm tra kích thước, nếu đạt kích thước theo bản vẽ thì cắt tiếp bề mặt tiếp theo.nếu chưa đạt 22 thì điều chỉnh tiếp chiều sâu để cắt lát 2, Cứ như vậy ta phay cắt tinh hết các bề mặt còn lại. 4. Dạng sai hỏng, nguyên nhân và biện pháp đề phòng Các dạng Cách phòng ngừa và khắc Nguyên nhân sai hỏng phục Nếu phay xong rồi mới phát hiện được thì không sửa được. Muốn đề phòng, trước khi phay nên Do tao tác đo kiểm không kiểm tra cẩn thận kết quả bằng 1. Sai kích đúng,điều chỉnh máy sai cách phay thử ,kiểm tra lại, nếu thước thao tác. Sai du xích thấy đúng mới phay. chú ý đo kiểm đúng thao tác,đọc chính xác.Khi điều chỉnh máy nên thận trọng ,tránh nhầm vòng quay du xích. - Do lắp đầu phân độ chưa chính xác, không trùng Khi lắp đầu phân độ lên bàn máy tâm. phải rà, kiểm tra thật cẩn thận rồi - Có thể do không lấy tâm mới tiến hành gia công, độ chính xác,hoặc do bàn máy không cân tâm, ta nên kiểm tra 2. Các cạnh bị xê dịch vị trí trong quá trước khi phay chưa hết chiều của đa giác trình phay, hoặc do đầu sâu của cạnh đa giác, nếu phát không đều chia và ụ động không được hiện được bằng quan sát hoặc nhau thẳng so với trục máy. bằng một phương pháp đo bằng - Đầu phía to phía nhỏ và dưỡng biên dạng của từng cạnh, bị dốc, do khi gá không rà ta có thể thực hiện lại cách xác cho phôi song song với định lại tâm. phương chạy dao dọc. 3. Độ nhám - Do chọn chế độ cắt không - Chọn chế độ cắt hợp lý giữa v, bề mặt kém, hợp lí (chủ yếu là lượng s, t. 23 chưa đạt chạy dao quá lớn). - Kiểm tra dao cắt trước, trong - Do lưỡi dao bị mòn (mòn quá trình gia công. quá mức độ cho phép), - Luôn thực hiện tốt độ cứng hoặc dao bị lệch chỉ vài vững công nghệ: Dao, đồ gá, răng làm việc. thiết bị,. - Do chế độ dung dịch làm - Khóa chặt các vị trí bàn máy nguội không phù hợp., hệ khi thực hiện các bước cắt. thống công nghệ kém cững chắc - Không thực hiện các bư- ớc tiến hành khoá chặt các phương chuyển động của bàn máy. - Do tính khoảng chia sai,thừa hoặc thiếu 1 lỗ. 4. Các góc - Do chọn số vòng và số lỗ của đa giác của đĩa chia bị sai Nên kiểm tra vặn chặt cữ chia . không đều - Nhầm lẫn trong thao tác Tính toán và chia chính xác. nhau chia độ, hoặc do tính và lắp sai vị trí các bánh răng thay thế (khi chia độ vi sai) 5. Kiểm tra sản phẩm. - Dùng thước cặp kiểm tra kích thước các cạnh. - Dùng thước đo góc đo kiểm tra các góc của đa giác. 6. Vệ sinh công nghiệp Các thiết bị, máy móc phải được bố trí để có thể: - Cho phép duy tu bảo dưỡng và làm sạch được dễ dàng. - Giữ cho khu vực thực tập luôn sạch sẽ. - Vận hành đúng với mục đích sử dụng và thuận lợi cho việc thực hành vệ sinh tốt, kể cả giám sát. 24 - Không dùng tay, vật cứng hay giẻ lau dùng để gạt phoi khi máy đang cắt gọt. Hướng dẫn cho các học sinh thực hiện đúng yêu cầu tắt máy, ngắt điện, máy dừng hẳn mới làm vệ sinh. - Chỉ được làm vệ sinh, bảo dưỡng máy khi máy, thiết bị đã dừng hẳn. Đánh giá kết quả học tập Kết quả Cách thức và thực hiện Điểm TT Tiêu chí đánh giá phương pháp đánh của tối đa giá người học I Kiến thức 1 Trình bày đầy đủ các yêu cầu Làm bài tự luận, đối khi phay đa giác. chiếu với nội dung 2 bài học 2 Trình bày được phương pháp Làm bài tự luận, đối phay đa giác. chiếu với nội dung 3 bài học 3 Trình bày cách gá lắp và điều Vấn đáp, đối chiếu 3 chỉnh dao khi phay đa giác với nội dung bài học 4 Trình bày các dạng sai hỏng Làm bài tự luận, đối khi phay đa giác và cách khắc chiếu với nội dung 2 phục bài học Cộng: 10 đ II Kỹ năng 1 Chuẩn bị đầy đủ dụng cụ, Kiểm tra công tác thiết bị đúng theo yêu cầu của chuẩn bị, đối chiếu 1 bài thực tập. với kế hoạch đã lập 2 Vận hành thành thạo máy Quan sát các thao tác, phay. đối chiếu với quy 1 trình vận hành 3 Chọn đúng chế độ cắt khi Kiểm tra các yêu cầu, phay đa giác. đối chiếu với tiêu 1 chuẩn. 4 Sự thành thạo và chuẩn xác Quan sát các thao tác 2 các thao tác khi phay đa giác. đối chiếu với quy 25 trình thao tác. 5 Kiểm tra 5 5.1 Độ phẳng Theo dõi việc thực 2 hiện, đối chiếu với 5.2 Kích thước quy trình kiểm tra 2 5.3 Góc đa giác 1 Cộng: 10 đ III Thái độ 1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực 1 1.2 Không vi phạm nội quy lớp hiện, đối chiếu với 1 học nội quy của trường. 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu 1 với tính chất, yêu cầu của công việc. 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 1.5 Ý thức hợp tác làm việc theo Quan sát quá trình tổ, nhóm thực hiện bài tập 1 theo tổ, nhóm 2 Đảm bảo thời gian thực hiện Theo dõi thời gian bài tập thực hiện bài tập, đối 2 chiếu với thời gian quy định. 3 Đảm bảo an toàn lao động và 3 vệ sinh công nghiệp 3.1 Tuân thủ quy định về an toàn Theo dõi việc thực 1 khi sử dụng khí cháy hiện, đối chiếu với quy định về an toàn 3.2 Đầy đủ bảo hộ lao động( quần và vệ sinh công 1 áo bảo hộ, giày, kính,) nghiệp 3.3 Vệ sinh xưởng thực tập đúng 1 quy định Cộng: 10 đ 26 KẾT QUẢ HỌC TẬP Kết quả Kết quả Tiêu chí đánh giá Hệ số thực hiện học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: A .CÂU HỎI VÀ BÀI TẬP Câu hỏi: 1.Đầu chia độ dùng để làm gì?có mấy loại đầu chia độ? 2.Nêu đặc điểm cấu tạo, công dụng của ụ chia trực tiếp, ụ chia gián tiếp đơn giản? 3.Đặc điểm cấu tạo, công dụng của ụ chia vạn năng? các bộ phận chính của ô chia vạn năng? 4.Giải thích nguyên lý chuyển động trực tiếp, gián tiếp của trục chính ụ chia vạn năng? 5.Nêu nguyên tắc điều chỉnh và công thức tính toán để chia trực tiếp trên ụ chia vạn năng? 6.Nguyên tắc điều chỉnh và công thức tính toán để chia gián tiếp đơn giản trên ụ chia vạn năng? 7 . Tự chọn một ví dụ để tính toán, chọn dao, chọn và lắp ụ chia để phay một đa giác 4 ,6 cạnh. 8 . Phân tích nguyên nhân của từng dạng sai hỏng khi phay đa giác, tìm biện pháp để đề phòng và sửa sai. Bài tập 1. Tính chia răng để phay chi tiết có số cạnh Z = 10 trên ụ chia gían tiếp có N = 40 2. Tính toán điều chỉnh ụ chia D.U.A-100 để phay đa giác có đường kính D=70mm, số cạnh Z=12. 27 B. THẢO LUẬN THEO NHÓM. Sau sự hướng dẫn trên lớp của giáo viên, tổ chức chia nhóm 4 - 5 học sinh. Các nhóm có nhiệm vụ tìm hiểu và giải quyết các công việc sau: - Xác định đầy đủ, chính xác các yêu cầu kỹ thuật của các chi tiết cần gia công d D D a S S Hình 2.12: Phay đa giác theo yêu cầu S = 0,707.D S =0,866.D D = 1,414.S D = 1,155.S = D S = 0,146.D a = 0,5.D 2 = = 0,146.D - Phay chi tiết có tiết diện vuông, lục lăng từ phôi tròn cần lưu ý xác định lượng dư ( ) phải cắt đi của từng cạnh sao cho tiết diện phay ra cân xứng, các cạnh đều nhau. Ngoài ra, đôi khi cần phải xác định chiều dày S phay được từ đường kính D trên phôi. - Lập các bước tiến hành phay đa giác biết các thông số như trên.Gia công trên đầu phân độ có N = 40; các vòng lỗ trên các đĩa chia có từ 15 đến 49. - Chọn đồ gá thích hợp cho việc gia công và nêu lên được ưu, nhược điểm của các dạng gá lắp đó (chống tâm hai đầu hay một đầu). - Nhận dạng các dạng sai hỏng, thảo luận để xác định các nguyên nhân chính xảy ra và biện pháp phòng ngừa. 28 - Tham khảo các dạng bài tập mà phân xưởng hiện có. C. XEM TRÌNH DIỄN MẪU 1. Công việc giáo viên: Dựa vào quy trình các bước thực hiện hướng dẫn cho học sinh một cách có hệ thống, cách lập quy trình theo trình tự các bước cụ thể. Mỗi giáo viên hướng dẫn quản lý 20 sinh viên. 2. Công việc học sinh: - Trong quá trình thực hiện của giáo viên, học sinh theo dõi và nhắc lại một số bước (cần thiết có thể bổ sung cho hoàn chỉnh, để dễ nhớ, dễ hiểu) Số lượng 5 sinh viên thực tập tại mỗi máy. - Một học sinh thao tác, toàn bộ quan sát. - Nhận xét sau khi bạn thao tác D. THỰC HÀNH TẠI XƯỞNG 1. Mục đích: Rèn luyện kỹ phay đa giác đúng yêu cầu kỹ thuật, thời gian và an toàn. 2. Yêu cầu: - Thực hiện đúng trình tự các bước đảm bảo các yêu cầu kỹ thuật - Bảo đảm an toàn cho người và thiết bị 3. Vật liệu, thiết bị, dụng cụ: Chuẩn bị: Máy phay đủ điều kiện an toàn, phôi, Thép tấm, thép tròn , gang, dầu nhờn, giẻ lau, dung dịnh tưới nguội. + Giấy viết, sổ ghi chép, máy tính cá nhân, bảng lượng giác, bút viết và bút chì. dụng cụ kiểm tra và các dụng cụ cầm tay khác. - Dụng cụ và trang thiết bị: + Máy phay đứng, ngang vạn năng. + Các loại đầu phân độ vạn năng. + Các loại thước cặp ( 1/20, 1/50 ), pan me, dưỡng, đồng hồ so, vật mẫu. + Dao Phay ngón, phay mặt đầu. + Dụng cụ cầm tay và các trang thiết bị bảo hộ lao động . - Học liệu: 29 + Tranh ảnh, bản vẽ treo tường, bản vẽ giấy trong. + Phiếu công nghệ. + Giáo trình kỹ thuật Phay. 4. Các bước tiến hành - Đọc bản vẽ chi tiết - Chuyển hoá các ký hiệu thành các kích thước gia công - Xác định đầy đủ các yêu cầu kỹ thuật về: Kích thước, số răng, cấp chính xác, độ nhám. - Xác định chuẩn gá, vị trí cắt. Phay Kiểm tra Kết thúc công việc - Bảo đảm an toàn cho người và thiết bị 30 BÀI TẬP ÁP DỤNG a, b, c, YCKT: - Độ không đồng tâm giữa các cạnh so với đường tâm ≤ 0,1 -các cạnh,các góc đều nhau. 1.Tính toán phay chi tiết đa giác 4 cạnh – hình a ,b. 2.Tính toán phay chi tiết đa giác 6 cạnh – hình c. Trình tự gia công TT Nội dung Phương pháp 1 Gá phôi. Lắp và điều chỉnh đầu phân độ, ụ động lên bàn máy, kiểm tra và điều chỉnh để chiều cao đầu phân độ và ụ động cao bằng nhau và song song với hướng tiến dọc của bàn máy. 2 Gá dao 1 1 - Gá dao lên trục dao. 2 2 - Điều chỉnh com pa cữ để chọn vòng lỗ và khoảng lỗ 3 3 cộng thêm trong mỗi lần 4 4 chia. k k 3 Cắt gọt 31 - Tính toán chia khoảng: N n Z - Chọn chế độ cắt ( Tìm hiểu trong chương về chế độ cắt khi phay) - Điều chỉnh cho dao tiếp xúc nhẹ đường sinh chi tiết, đưa phôi ra xa dao và lấy chiều sâu cắt. - Chia cắt thử - Cắt gọt 4 Kiểm tra - Dùng thước cặp kiểm tra kích thước các cạnh. - Dùng thước đo góc đo kiểm tra các góc của đa giác. 32 TÀI LIỆU THAM KHẢO [1]. Nguyễn Như Tự , Gia công cắt gọt trên máy công cụ, ĐH BK 1995. [2]. Phạm Quang Lê. Kỹ thuật phay. NXB Công nhân kỹ thuật, 1980. [3]. A.Barơbasốp. Kỹ thuật phay. NXB Mir Matxcơva, 1984. [4]. Trần Thế San, Hoàng Trí, Nguyễn Thế Hùng. Thực hành cơ khí Tiện-Phay- Bào-Mài. NXB Đà Nẵng, 2000. [5].Phạm Quang Lê. Hỏi đáp về Kỹ thuật Phay. NXB Khoa học và kỹ thuật

File đính kèm:

giao_trinh_phay_da_giac.pdf

giao_trinh_phay_da_giac.pdf