Giáo trình Cấu tạo động cơ ô tô

Mục tiêu

- Trình bày được lịch sử phát triển của động cơ đốt trong

- Trình bày được các thuật ngữ của động cơ đốt trong

- Trình bày được nguyên lý hoạt động của động cơ đốt trong;

- Vận dụng kiến thức vào nhận dạng, bảo dưỡng động cơ đốt trong;

- Tư duy sáng tạo, độc lập trong học tập.

1. Lịch sử hình thành và phát triển động cơ đốt trong.

1.1. Khái niệm về ô tô

Ô tô là xe tự chạy, dùng để chở hàng hoá, chở người hoặc dùng trong cơ giới

hoá một số công việc. Ô tô có tính cơ động cao có thể đến tận nơi xếp dỡ hàng, vận

chuyển được nhiều loại hàng hoá, việc sử dụng đơn giản tính kinh tế cao. Ô tô được sử

dụng nhiều trong các ngành kinh tế quốc dân.

1.2. Lịch sử xu hướng phát triển của ô tô

Những chiếc xe tự vận hành đầu tiên chạy bằng động cơ hơi nước, vào năm

1769 dựa trên nguyên lý đó một người Pháp tên Nicolas Joseph Cugnot đã chế tạo ra

chiếc xe ô tô đầu tiên, chiếc xe này được câu lạc bộ xe hơi Hoàng Gia Anh và câu lạc

bộ xe hơi Pháp xác nhận là chiếc xe hơi đầu tiên.

Vào năm 1885, Kỹ sư cơ khí người Đức, Karl Benz thiết kế và chế tạo chiếc xe

ô tô chạy bằng động cơ đốt trong đầu tiên trên thế giới. Ngày 29 tháng 01 năm 1886

Benz nhận bằng sáng chế đầu tiên (DRP số 37435) cho xe ô tô chạy bằng khí đốt. Loại

xe đó có 3 bánh. Đến năm 1891 Benz chế tạo chiếc xe 4 bánh đầu tiên. Cho đến năm

1900. Benz & Cie, công ty đầu tiên do các nhà phát minh sáng lập ra đã trở thành hãng

sản xuất ô tô lớn nhất thế giới. Benz cũng là nhà phát minh đầu tiên kết hợp động cơ

đốt trong với phần khung gầm so chính ông thiết kế.

Vào năm 1885, Gottleib Daimler cùng với đối tác của mình là Wilhl Mayback

cải tiến động cơ đốt trong của Nicolas Otto và đệ đơn cấp bằng sáng chế cho phát kiến

này và đây chính là nguyên mẫu động cơ xăng hiện nay. Daimler và Nicolas Otto có

mối liên kết khăng khít với nhau, Daimler làm việc ở vị trí giám đốc kỹ thuật cho nhà

máy Deutz Gasmotorenfabrik trong đó Nicolas Otto cũng là đồng sở hữu vào năm

1872. Vậy nên cũng đã có tranh cãi về việc ai là người phát kiến ra xe máy đầu tiên:

Otto hay Daimler.

Động cơ Daimler – Maybach đời 1885 nhỏ, nhẹ, chạy nhanh, dùng bộ chế hòa

khí bơm xăng và xy lanh thẳng đứng. Kích cỡ, tốc độ và hiệu suất của loại động cơ này

đã tạo nên cuộc cách mạng về thiết kế xe hơi. Vào ngày 08 tháng 03 năm 1886,

Daimler lắp loại động cơ này vào khung xe ngựa và qua đây phát kiến này được xem là

thiết kế xe ô tô 4 bánh đầu tiên và ông được coi như nhà thiết kế đầu tiên của loại động

cơ đốt trong có tính hữu dụng.

Vào năm 1889, Daimler phát minh động cơ đốt trong 4 kỳ thì có van hình nấm

và 2 xy lanh hình chữ V. Cũng giống như động cơ Otto đời 1876, loại động cơ mới của

Daimler đặt nền tảng cho động cơ ô tô hiện đại ngày nay. Cũng vào năm 1889, Daimler5

và Mayback chế tạo chiếc xe ô tô đầu tiên từ con số không, họ đã không cải tiến từ

những chiếc xe cũ như trước đây họ đã từng làm. Chiếc Daimler mới có hộp số 4 tốc

độ với tốc độ tối đa 10 dặm/ giờ.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

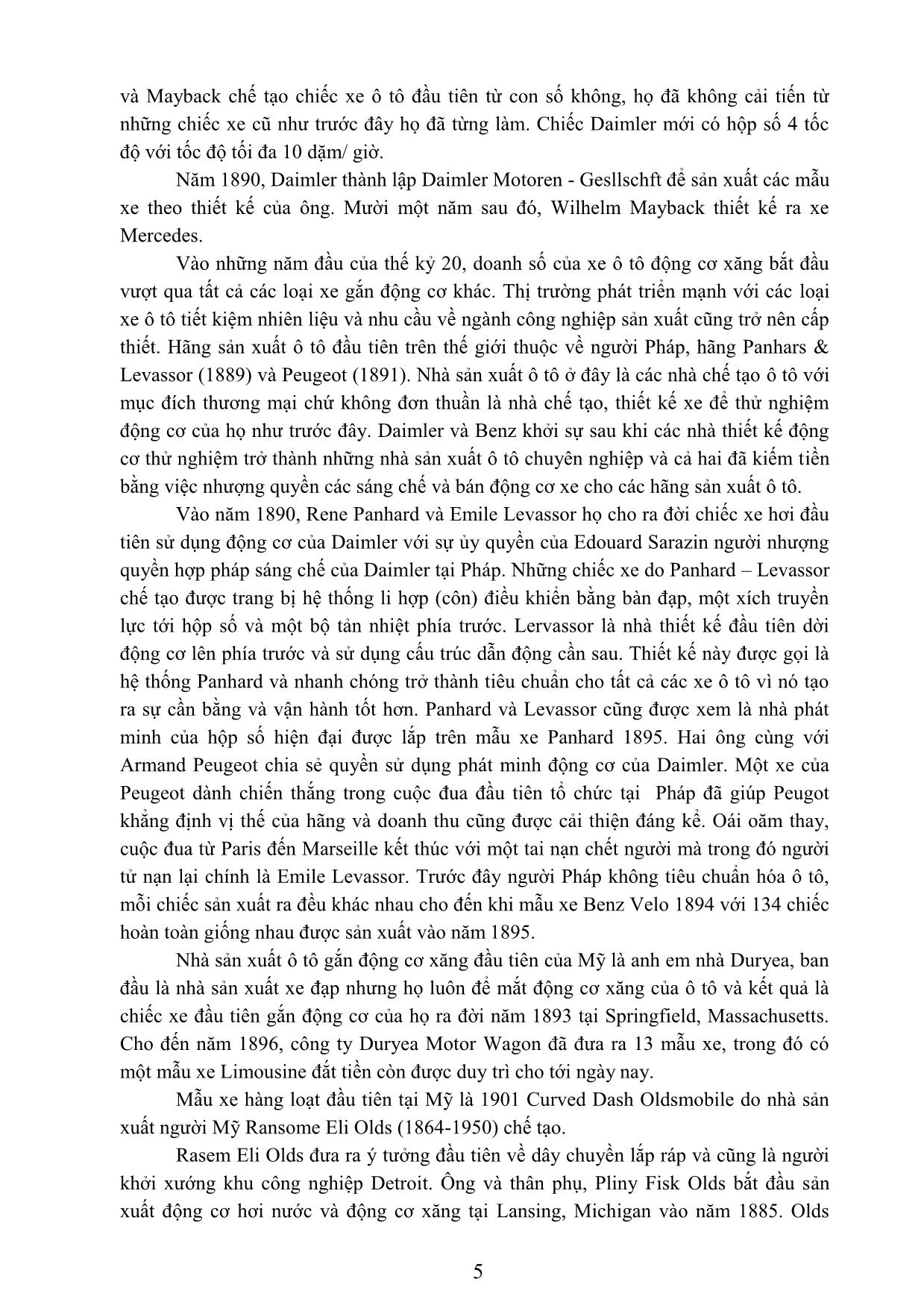

Trang 7

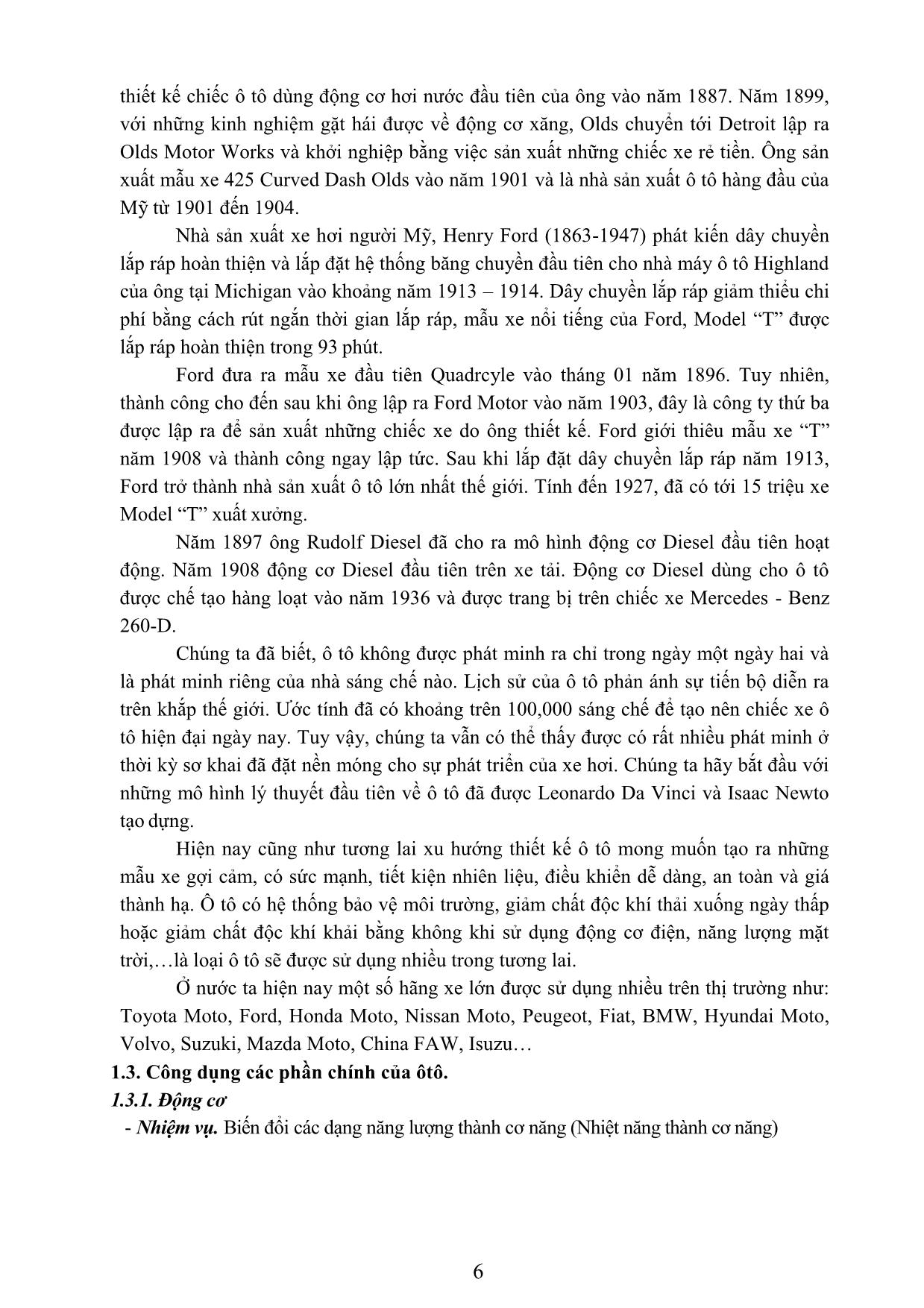

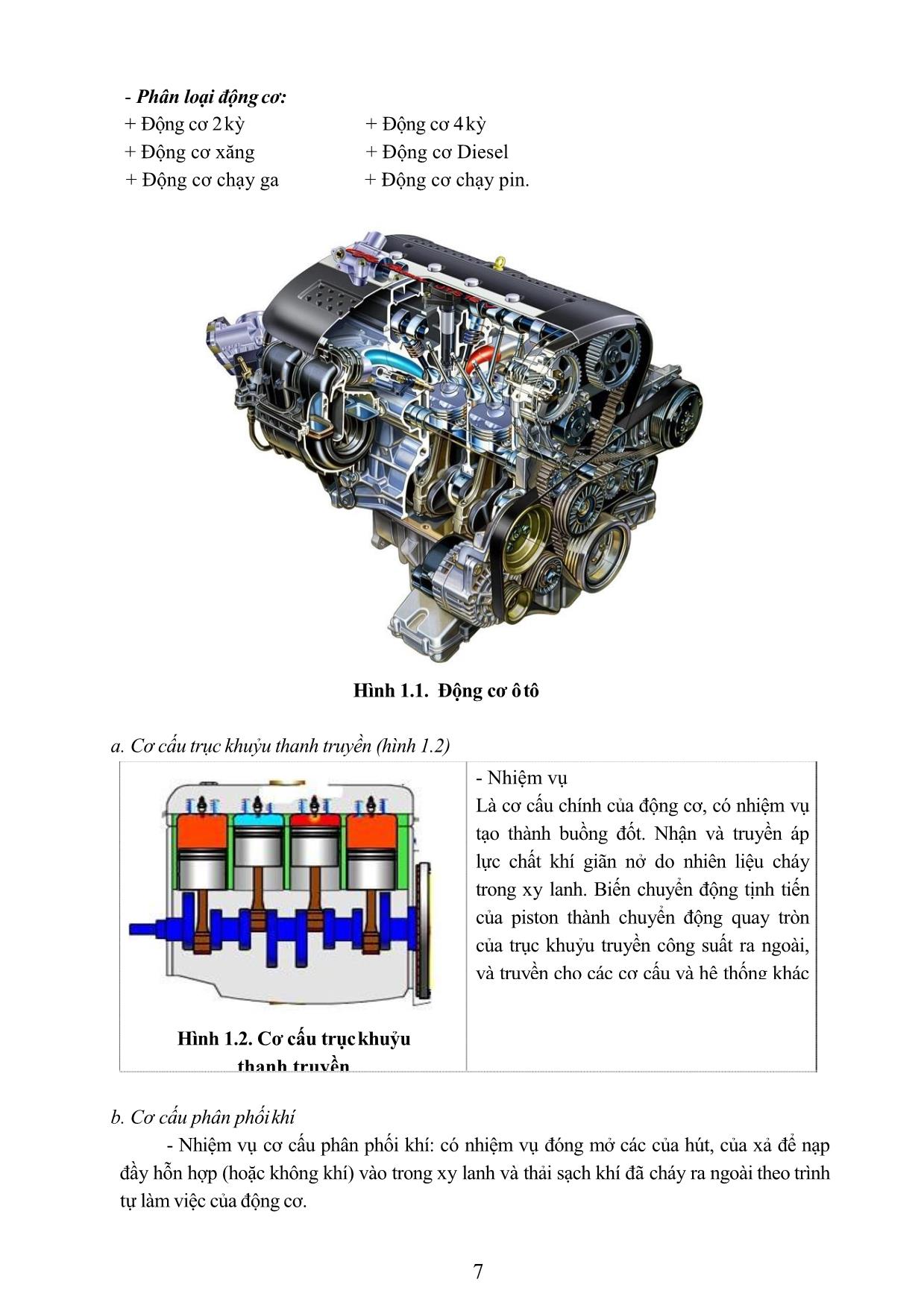

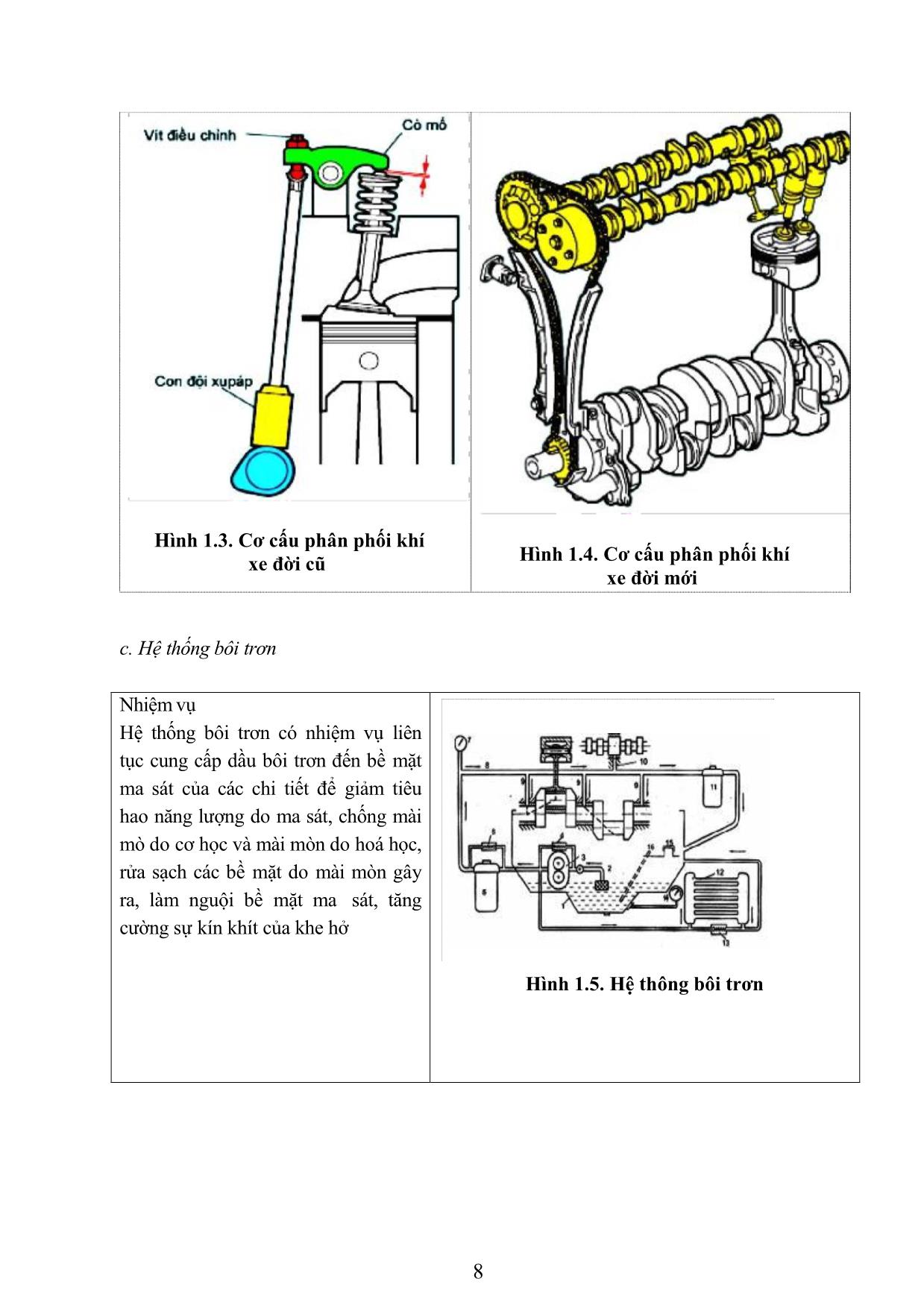

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Cấu tạo động cơ ô tô

ác bộ chấp hành. 305 Hình 1. Mô tả hoạt động của hệ thống EFI Diesel. Hệ thống EFI Diesel điều khiển lượng phun nhiên liệu và thời điểmphun bằng điện tử để đạt đến một mức tối ưu. Làm như vậy, sẽ đạt được các ích lợi sau đây: - Công suất của động cơ cao - Mức tiêu thụ nhiên liệu thấp - Các khí thải thấp - Tiếng ồn thấp - Giảm lượng xả khói đen và trắng - Tăng khả năng khởi động 2.3.6.2. Sơ lược về và phận loại hệ thống. Hệ thống điều khiển động cơ Diesel bằng điện tử trong một thời gian dài chậm phát triển so với động cơ xăng. Sở dĩ như vậy là vì bản thân động cơ Diesel thải ra ít chất độc hơn nên áp lực về vấn đề môi trường lên các nhà sản xuất ô tô không lớn. Hơn nữa, do độ êm dịu không cao nên Diesel ít được sử dụng trên xe du lịch. Trong thời gian đầu, các hãng chủ yếu sử dụng hệ thống điều khiển bơm cao áp bằng điện trong các hệ thống EDC (Electronic Diesel Control). Hệ thống EDC vẫn sử dụng bơm cao áp kiểu cũ nhưng có thêm một số cảm biến và cơ cấu chấp hành, chủ yếu để chống ô nhiễm và điều tốc bằng điện tử. Trong những năm gần đây, hệ thống điều khiển mới, hệ thống 306 Common rail với việc điều khiển kim phun bằng điện đã được phát triển và ứng dụng rộng rãi + Có hai loại hệ thống Diesel EFI (Electronic Fuel Injection): - Diesel EFI loại thông thường và Diesel EFI loại phân phối * Phân loại hệ thống phun dầu điện tử 2.3.6.3. Cấu tạo và nguyên lý làm việc a. Diesel EFI loại thông thường. Hệ thống này sử dụng các cảm biến để phát hiện góc mở của bàn đạp ga và tốc độ động cơ và ECU (Electronic Control Unit) để xác định lượng phun và thời điểm phun nhiên liệu. 307 Những cơ cấu điều khiển dùng cho quá trình bơm, phân phối và phun dựa trên hệ thống Diesel loại cơ khí. Hình 2. Diesel EFI loại thông thường. b. Sơ đồ hệ thống Hệ thống nhiên liệu Diesel điều khiển điện tử dùng bơm cao áp phân phối khiểu VE (VE EDC) tương tự như ở hệ thống Diesel điều khiển cơ khí, nhiên liệu cao áp được tạo ra từ bơm và được đưa đến từng kim phun nhờ ống cao áp nhưng việc điều khiển thời điểm và lưu lượng phun được ECU quyết định thông qua việc điều khiển hai van điện từ là TCV (Timing Control Valve) và SPV (SPill Valve). Hình 3. Sơ đồ hệ thống nhiên liệu Diesel VE- EDC. 308 Hình 4. Vị trí các bộ phận trên ôtô. b. Hoạt động của hệ thống 309 Hình 5. Hoạt động của hệ thống nhiên liệu Diesel VE- EDC. Nhiên liệu được bơm cấp liệu hút lên từ bình nhiên liệu, đi qua bộ lọc nhiên liệu rồi được dẫn vào bơm để tạo áp suất rồi được bơm đi bằng píttông cao áp ở bên trong máy bơm cao áp. Quá trình này cũng tương tự như trong máy bơm động cơ diezel thông thường. Nhiên liệu ở trong buồng bơm được bơm cấp liệu tạo áp suất đạt mức (1.5 - 2.0) Mpa. Hơn nữa, để tương ứng với những tín hiệu phát ra từ ECU, SPV sẽ điều khiển lượng phun (khoảng thời gian phun) và TCV điều khiển thời điểm phun nhiên liệu (thời gian bắt đầu phun) 2.3.6.3. Hiện tượng, nguyên nhân hư hỏng, phương pháp kiểm tra, sửa chữa 2.3.7. Hệ thống phun dầu COMMAN RAIL 2.3.7.1. Khái quát các chức năng hệ thống Nhiên liệu được trữ với áp suất cao trong bộ tích áp suất cao (high-pressure accumulator) và sẵn sàng để phun. Lượng nhiên liệu phun ra được quyết định bởi người lái xe, và thời điểm phun cũng như áp lực phun được tính toán bằng ECU và các biểu đồ đã lưu trong bộ nhớ của nó. Sau đó ECU sẽ điều khiển các kim phun phun tại mỗi xy lanh động cơ để phun nhiên liệu. Hệ thống nhiên liệu Common Rail có các chức năng sau: a. Chức năng chính : Chức năng chính là việc điều khiển việc phun nhiên liệu đúng thời điểm, đúng lưu lượng, đúng áp suất, đảm bảo cho động cơ diesel không chỉ hoạt động êm diu mà còn tiết kiệm nhiên liệu. b. Chức năng phụ. 310 Chức năng phụ của hệ thống là điều khiển vòng kín và vòng hở, không những giảm độ độc hại của khí thải và lượng nhiên liệu tiêu thụ mà còn làm tăng tính an toàn, sự thoải mái và tiện nghi. Ví dụ như hệ thống luân hồi khí thải (EGR- exhaust gas recircalation), điều khiển turbo tăng áp, điều khiển ga tự động và thiết bị chống trộm. c. Chức năng hạn chế ô nhiễm. +Thành phần hỗn hợp và tác động đến quá trình cháy: So với động cơ xăng, động cơ diesel đốt nhiên liệu khó bay hơi hơn (nhiệt độ sôi cao), nên việc tạo hỗn hợp hòa khí không chỉ diễn ra trong giai đoạn phun và bắt đầu cháy, mà còn trong suốt quá trình cháy. Kết quả là hỗn hợp không đồng nhất. Động cơ diesel luôn hoạt động ở chế độ nghèo, mức tiêu hao nhiên liệu, muội than, CO, HC sẽ tăng lên nếu không đốt cháy ở chế độ nghèo hợp lý. Tỉ lệ hòa khí được quyết định bởi các thông số : - Áp suất phun. - Thời gian phun. - Kết cấu lỗ tia. - Thời điểm phun. - Vận tốc dòng khí nạp. - Khối lượng không khí nạp. Tất cả các đại lượng trên đều ảnh hưởng đến mức tiêu hao nhiên liệu và nồng độ khí thải. Nhiệt độ quá trình cháy quá cao và lượng ôxy nhiều sẽ làm tăng lượng NOx. muội than sinh ra khi hỗn hợp quá nghèo. +Hệ thống hồi lưu khí thải ( EGR ). Khi không có EGR, khí NOx sinh ra vượt mức quy định về khí thái, ngược lại muội than sinh ra sẽ nằm trong giới hạn. eGR là một phương pháp để giảm lượng NOx sinh ra mà không làm tăng nhanh lượng khói đen. Điều này có thể thực hiên rất hiệu quả với hệ thống Common rail với tỉ lệ hòa khí mong muốn đạt được nhờ vào áp suất phun cao. Với EGR, một phần của khí thải được đưa vào ống nạp ở chế độ tải nhỏ của động cơ. Điều này không chỉ làm giảm lượng Oxy mà còn làm giảm hiệu quả của quá trình cháy và nhiệt độ cực đại. kết quả là làm giảm lượng NOx. Nếu có quá nhiều khí thải được nạp lại (quá 40% thể tích khí nạp), thì khói đen, CO và HC sẽ sinh ra nhiều cũng như tiêu hao nhiên liệu sẽ tăng vì thiếu Oxy. +Ảnh hưởng của việc phun nhiên liệu. Thời điểm phun, đường đặc tính phun, sự phun sương tơi của nhiên liệu cũng ảnh hưởng đến tiêu hao nhiên liệu và nồng độ khí thải. +Thời điểm phun. Nhờ vào nhiệt độ quá trình thấp hơn, phun nhiên liệu trễ làm giảm lượng NOx. Nhưng nếu phun quá trễ thì lượng HC sẽ tăng và tiêu hao nhiên liệu sẽ nhiều hơn, và 311 khói đen sinh ra ở chế độ tải lớn. Nếu thời điểm phun chỉ lệch đi 1o khỏi giá trị lí tưởng thì lượng NOx có thể tăng lên 5%. Ngược lại thời điểm phun sai lệch hơn 2o thì có thể làm cho áp suất đỉnh tăng lên 10 bar, trễ đi 2o có thể làm tăng nhiệt độ khí thải thêm 20oC. Với các yếu tố cực kì nhạy cảm nêu trên, ECU cần phải điều chỉnh thời điểm phun chính xác tối đa. +Sự phun sương tơi nhiên liệu. Nhiên liệu được phun sương tơi tốt thúc đẩy hiệu quả hòa trộn giữa không khí và nhiên liệu. Nó đóng góp vào việc giảm HC và khói đen trong khí thải. Với áp suất phun cao và hình dạng hình học tối ưu của lỗ tia kim phun giúp cho sự phun sương tơi nhiên liệu tốt hơn. Để ngăn ngừa muội than, lượng nhiên liệu phun ra phải được tính dựa vào lượng khí nạp. Điều này đòi hỏi lượng khí nạp phải nhiều hơn từ 10 - 40 % 2.3.7.2. Cấu tạo của hệ thống Hình 6.2. Cấu tạo hệ thống nhiên liệu Common Rail trên động cơ. 1. Cảm biến đo gió; 2. ECU; 3. Bơm cao áp; 4. Ống phân phối; 5. Kim phun; 6. Cảm biến tốc độ trục khuỷu; 7. Cảm biến nhiệt độ nước; 8. Bộ lọc nhiên liệu; 9. Cảm biến bàn đạp ga. Hệ thống Common Rail gồm các khối chức năng : - Khối cấp dầu thấp áp : Thùng dầu, bơm tiếp dầu, bộ lọc dầu, ống dẫn dầu và đường dầu hồi. - Khối cấp dầu cao áp : Bơm áp cao, Ống phân phối dầu cao áp đến các vòi phun ( ống rail, ống chia chung), các tyo cao áp, van an toàn và van xả áp, vòi phun. 312 - Khối cơ – điện tử : các cảm biến và tín hiệu, ECU và EDU ( nếu có), vòi phun, các van điều khiển nạp ( còn gọi là van điều khiển áp suất rail ) Hình 6.3. Sơ đồ chung của hệ thống. 1. Thân bơm cao áp; 2. Pít tông bơm cao áp; 3. Bơm cấp nhiên kiệu; 4. Đường nhiên liệu áp suất cao đến rail; 5. Van điều khiển áp suất cao; 6; Ống phân phối (Common rail) 7. Van PCV; 8. Cảm biến áp suất nhiên liệu; 9. Bộ giới hạn áp suất; 10. Vòi phun; 313 11. Hộp ECU; 12. Hộp EDU; 13. Các cảm biến trên động cơ; 14 Loc dầu; 15 Thùng nhiên liệu. b. Chức năng các bộ phận chính: - Kim Phun Injector. (Cơ cấu chấp hành) điều khiển nhất kim lên xuống nhờ cuộn solenoi. Nhận tín hiệu phun bằng tín hiệu XUNG từ hộp ECU or EDU or ECM tùy hãng sản xuất. - Bộ tích ap suất nhiên liệu ( Ống RAIL) có thể tích áp suất dầu lên tư 800 - 1750 bar. - Bơm Cao áp. (High pressure Pump) Cơ cấu chấp hành - Cơ cấu cảm biến: Cảm biến tốc độ số vòng quay động cơ ( Cảm biến cốt máy) Crankshaft sensor or Engine seped sensor. Cảm biến vị trí cốt cam hay vị trí piston TDC sensor. Cảm biến áp suất và nhiệt độ không khí nạp Air pressure/ temperature sensor. Cảm biến áp suất và nhiệt độ dầu Oil pressure/ temperature sensor. Cảm biến nhiệt độ nước làm mát Coolant temperature sensor. Cảm biến áp suất ống rail Fuel pressure sensor.... - Van Solenoi điều tiết áp suất áp suất nhiên liệu qua ống rail. Pressure control solenoid valve. Cơ cấu chấp hành. - Hộp ECU Electronic control unit. Cơ cấu điểu khiển. ECU nhận các tín hiệu từ các cảm biến và điều khiển: + Áp suất dần trong dàn áp suất; + Lượng dầu vào bơm cao áp; + EDU có nhiệm vụ nhận tín hiệu từ ECU và chuyển dòng điện có điện áp 12V từ ác quy thành dòng có điện áp 150v đến các vòi phun. 2.3.7.3. Cấu tạo và nguyên lý làm việc của các chi tiết chính a. Bơm cao áp. * Cấu tạo 314 Hình 6.4. Hình dạng bên ngoài của bơm cao áp. Bơm cao áp tạo áp lực cho nhiên liệu đến một áp suất lên đến 1350 bar. Nhiên liệu được tăng áp này sau đó di chuyển đến đường ống áp suất cao và được đưa vào bộ tích nhiên liệu áp suất cao có hình ống. Bơm cao áp được lắp đặt tốt nhất ngay trên động cơ như ở hệ thống nhiên liệu của bơm phân phối loại cũ. Nó được dẫn động bằng động cơ (tốc độ quay bằng tốc độ động cơ, nhưng tối đa là 3000 vòng/phút) thông qua khớp nối (coupling), bánh răng xích, xích hay dây đai có răng và được bôi trơn bằng chính nhiên liệu nó bơm. Tùy thuộc vào không gian sẵn có, van điều khiển áp suất được lắp trực tiếp trên bơm hay lắp xa bơm. Bên trong bơm cao áp, nhiên liệu đựơc nén bằng 3 pít tông bơm được bố trí hướng kính và các pít tông cách nhau 120o. Do 3 pít tông bơm hoạt động luân phiên trong 1 vòng quay nên chỉ làm tăng nhẹ lực cản của bơm. Do đó, ứng suất trên hệ thống dẫn động vẫn giữ đồng bộ. Điều này có nghĩa là hệ thống Common Rail đặt ít tải trọng lên hệ thống truyền động hơn so với hệ thống cũ. Công suất yêu cầu để dẫn động bơm rất nhỏ và tỉ lệ với áp suất trong ống phân phối và tốc độ bơm. Đối với động cơ thể tích 2 lít đang quay ở tốc độ cao, thì áp suất trong ống phân phối đạt khoảng 1350 bar, bơm cao áp tiêu thụ 3.8 kW 315 Hình 6.5. Cấu tạo cơm cao áp. 1. Trục dẫn động; 2. Đĩa cam lệch tâm; 3. Thành phần bơm với pít tông bơm; 4. Buồng chứa của thành phần bơm; 5. Van hút; 6. Van ngắt; 7. Van xả; 8. Tấm nêm; 9. Nhiên liệu áp suất cao đến ống trữ; 10. Van điều khiển áp suất cao; 11. Van bi; 12. Đường dầu về; 13. Đường nhiên liệu từ bơm tiếp vận; 14. Van an toàn; 15. Đường nhiên liệu áp suất thấp đưa đến bơm Hình 6.6. Mặt cắt ngang bơm cao áp. * Nguyên lý làm việc. Hình 6.7. Nguyên lý hoạt động của bơm cao áp. Đối với dòng nhiên liệu của bơm cao áp, thì píttông B dẫn nhiên liệu vào trong khi pittông A bơm nhiên liệu ra như mô tả ở hình bên trái. Do đó píttông A và B chuyển nhiên liệu vào ống phân phối lần lượt hút vào và bơm nhiên liệu ra. 316 Hình 6.8. Nguyên lý hoạt động của các pít tông bơm cao áp. Hai cụm píttông đặt đối diện nhau được dẫn động bởi cam bên trong qua các con lăn. Cam trong được dẫn động bởi động cơ qua đai cam. Phần trong của cam bên trong có hình êlip tiếp xúc với con lăn. Khi cam bên trong quay, nó làm cho píttông tịnh tiến qua lại, và việc hút và bơm nhiên liệu sinh ra sẽ tạo ra áp suất. Việc quay của cam lệch tâm làm cho cam vòng quay với một trục lệch. Cam vòng quay và đẩy một trong hai pittông đi lên trong khi đẩy pít tông kia đi xuống hoặc ngược lại đối với hướng đi xuống. Đối với bơm cao áp, pít tông B bị đẩy xuống để nén nhiên liệu và chuyển nó vào ống phân phối khi pít tông A bị kéo xuống để hút nhiên liệu vào. Ngược lại, khi pít tông A được đẩy lên để nén nhiên liệu và dẫn nó đến ống phân phối thì pittông B được kéo lên để hút nhiên liệu lên. 317 b. Bơm tiếp vận (Bơm cung cấp). Bơm tiếp vận bao gồm một bơm bằng điện với lọc nhiên liệu, hay một bơm bánh răng. Bơm hút nhiên liệu từ bình chứa và tiếp tục đưa đủ lượng nhiên liệu đến bơm cao áp 318 Hình 6.9. Cấu tạo và vị trí của bơm tiếp vận trong hệ thống. Hình 7.10. Bơm bánh răng ăn khớp ngoài và bánh răng ăn khớp trong. c. Van điều khiển áp suất (pressure control valve). * Cấu tạo. Van điều khiển áp suất giữ cho nhiên liệu trong ống phân phối có áp suất thích hợp tùy theo tải của động cơ. - Nếu áp suất trong ống quá cao thì van điều khiển áp suất sẽ mở ra và một phần nhiên liệu sẽ trở về bình chứa thông qua đường ống dầu về. - Nếu áp suất trong ống thấp thì van điều khiển áp suất sẽ đóng lại và ngăn khu vực áp suất cao (high pressure stage) với khu vực áp suất thấp (low pressurestage) Hình 6.12. Cấu tạo van điều khiển áp suất cao. Van điều khiển áp suất được gá lên bơm cao áp hay ống phân phối. Để ngăn cách khu vực áp suất cao với khu vực áp suất thấp, một lõi thép đẩy van bi vào vị trí đóng kín. Có hai lực tác dụng lên lõi thép: lực đẩy xuống dưới bởi lò xo và lực điện từ. Nhằm bôi trơn và giải nhiệt, lõi thép được nhiên liệu bao quanh. 319 Van điều khiển áp suất được điều khiển theo hai vòng: - Vòng điều khiển đáp ứng chậm bằng điện dùng để điều chỉnh áp suất trung bình trong ống. - Vòng điều khiển đáp ứng nhanh bằng cơ dùng để bù cho sự dao động lớn của áp suất. * Nguyên lý làm việc. Hình 6.13. Hoạt động của van - Khi van điều khiển áp suất chưa được cung cấp điện: áp suất cao ở ống hay tại đầu ra của bơm cao áp được đặt lên van điều khiển áp suất một áp suất cao. Khi chưa có lực điện từ, lực của nhiên liệu áp suất cao tác dụng lên lò xo làm cho van mở và duy trì độ mở tuỳ thuộc vào lượng nhiên liệu phân phối. - Khi van điều khiển áp suất được cấp điện: Nếu áp suất trong mạch áp suất cao tăng lên, lực điện từ sẽ được tạo ra để mở van bi. Khi đó van sẽ mở ra và được giữ ở trạng thái mở cho đến khi lực áp suất dầu cân bằng với lực d. Ống tích áp (ống phân phối). Ngay cả khi kim phun lấy nhiên liệu từ ống phân phối để phun thì áp suất nhiên liệu trong ống vẫn phải không đổi. Điều này thực hiện được nhờ vào sự co giãn của nhiên liệu. áp suất nhiên liệu được đo bởi cảm biến áp suất trên ống phân phối và được duy trì bởi van điều khiển áp suất nhằm giới hạn áp suất tối đa là 1500 bar. 320 Hình 6.14. Ống phân phối 2.3.7.3. Hiện tượng, nguyên nhân hư hỏng, phương pháp kiểm tra, sửa chữa 321

File đính kèm:

giao_trinh_cau_tao_dong_co_o_to.pdf

giao_trinh_cau_tao_dong_co_o_to.pdf