Giáo trình mô đun Tiện côn

Giới thiệu:

Trong máy công cụ và các dụng cụ khác, muốn cho hai chi tiết kết hợp với

nhau mà có thể tháo lắp tùy ý mà không làm ảnh hưởng tới vị trí đã xác định ban

đầu thì có thể lắp ghép bằng mặt côn. Ví dụ: kết hợp giữa lỗ côn nòng ụ động

với mũi nhọn ụ động, kết hợp giữa chuôi côn của mũi khoan ruột gà với bạc

côn.

Mục tiêu:

- Trình bày được các thông số cơ bản của mặt côn và yêu cầu kỹ thuật khi

tiện mặt côn;

- Phân tích được các phương pháp tiện côn và đặc điểm của từng phương

pháp;

- Chọn được phương pháp kiểm tra mặt côn phù hợp với yêu cầu kỹ thuật;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, chủ động và tích cực trong học

tập;

- Thực hiện tốt công tác an toàn, phòng chống cháy nổ và vệ sinh công

nghiệp.

Nội dung

1. Các thông số cơ bản của mặt côn.

Mục tiêu:

- Vẽ hình và trình bày được các thông số cơ bản của côn;

- Phân biệt được các loại côn tiêu chuẩn.

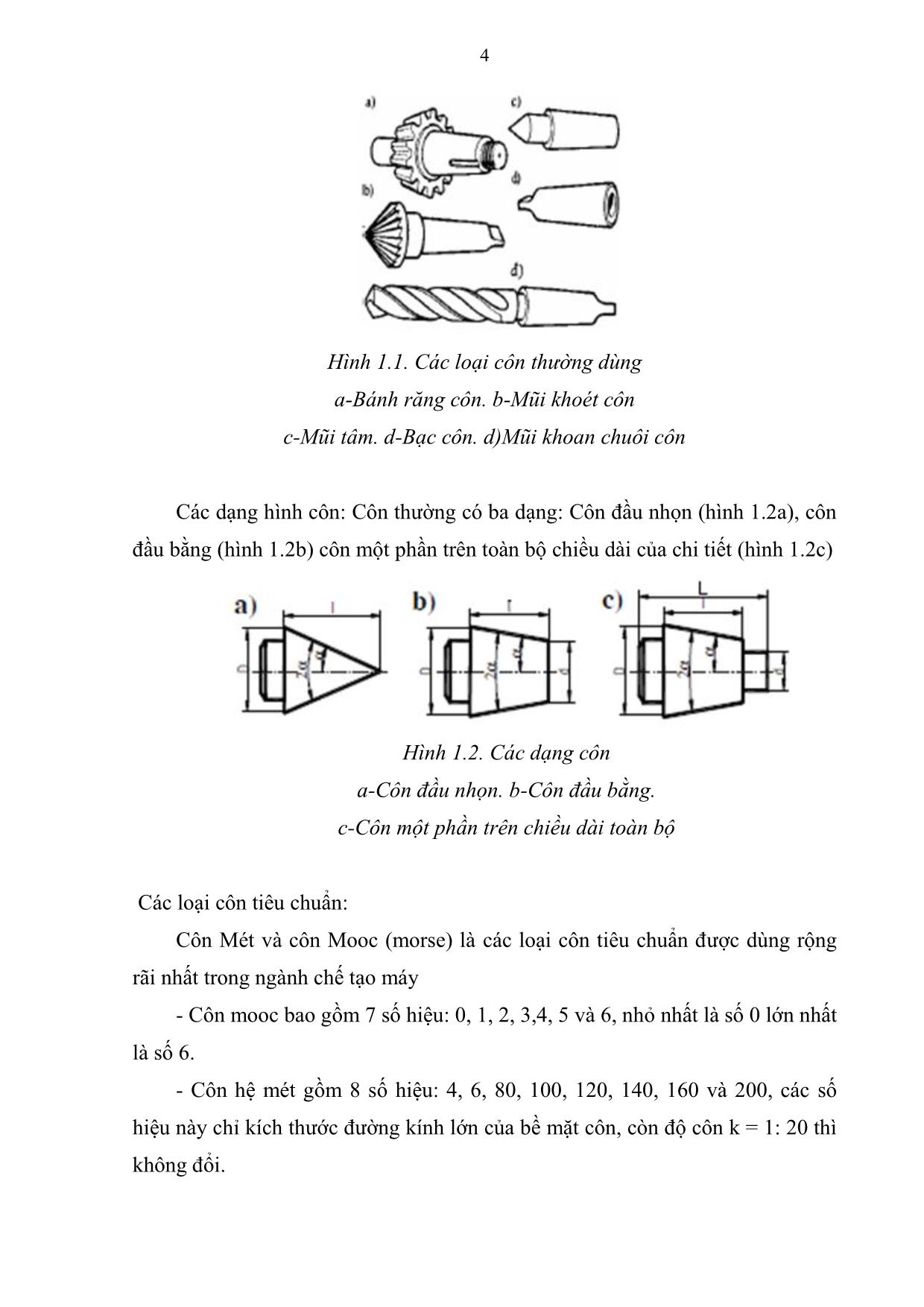

Trong kỹ thuật thường sử dụng các chi tiết có mặt côn ngoài và côn trong.

Ví dụ: bánh răng và bạc côn, ổ bi đũa côn Các dụng cụ để gia công lỗ (mũi

khoan, mũi khoét, mũi doa) có chuôi côn, còn trục chính của máy có lỗ côn để

lắp chuôi côn của dụng cụ cắt hay trục gá. Hai mặt côn này có tâm trùng với tâm

của máy tiện.4

Hình 1.1. Các loại côn thường dùng

a-Bánh răng côn. b-Mũi khoét côn

c-Mũi tâm. d-Bạc côn. d)Mũi khoan chuôi côn

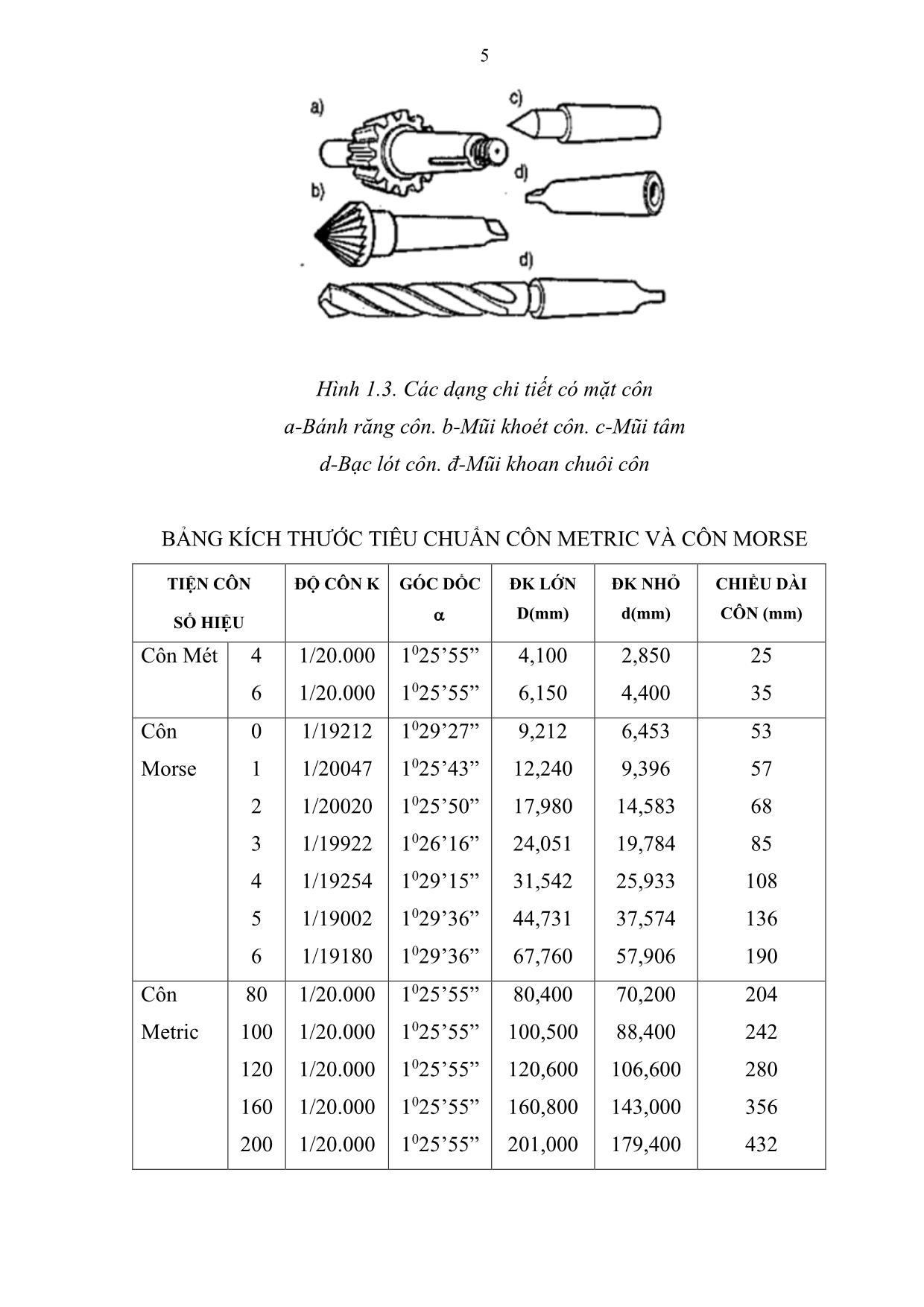

Các dạng hình côn: Côn thường có ba dạng: Côn đầu nhọn (hình 1.2a), côn

đầu bằng (hình 1.2b) côn một phần trên toàn bộ chiều dài của chi tiết (hình 1.2c)

Hình 1.2. Các dạng côn

a-Côn đầu nhọn. b-Côn đầu bằng.

c-Côn một phần trên chiều dài toàn bộ

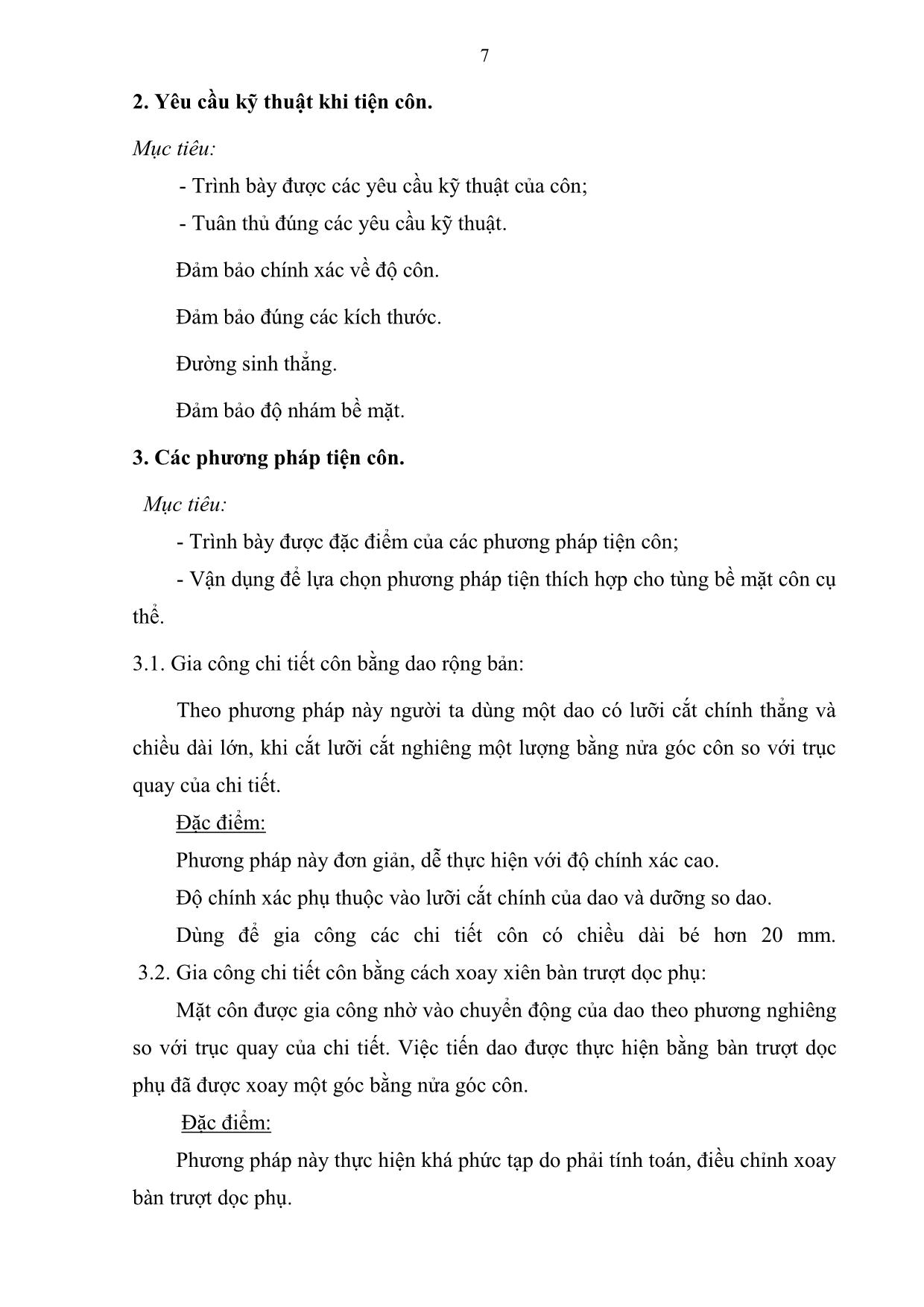

Các loại côn tiêu chuẩn:

Côn Mét và côn Mooc (morse) là các loại côn tiêu chuẩn được dùng rộng

rãi nhất trong ngành chế tạo máy

- Côn mooc bao gồm 7 số hiệu: 0, 1, 2, 3,4, 5 và 6, nhỏ nhất là số 0 lớn nhất

là số 6.

- Côn hệ mét gồm 8 số hiệu: 4, 6, 80, 100, 120, 140, 160 và 200, các số

hiệu này chỉ kích thước đường kính lớn của bề mặt côn, còn độ côn k = 1: 20 thì

không đổi.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình mô đun Tiện côn

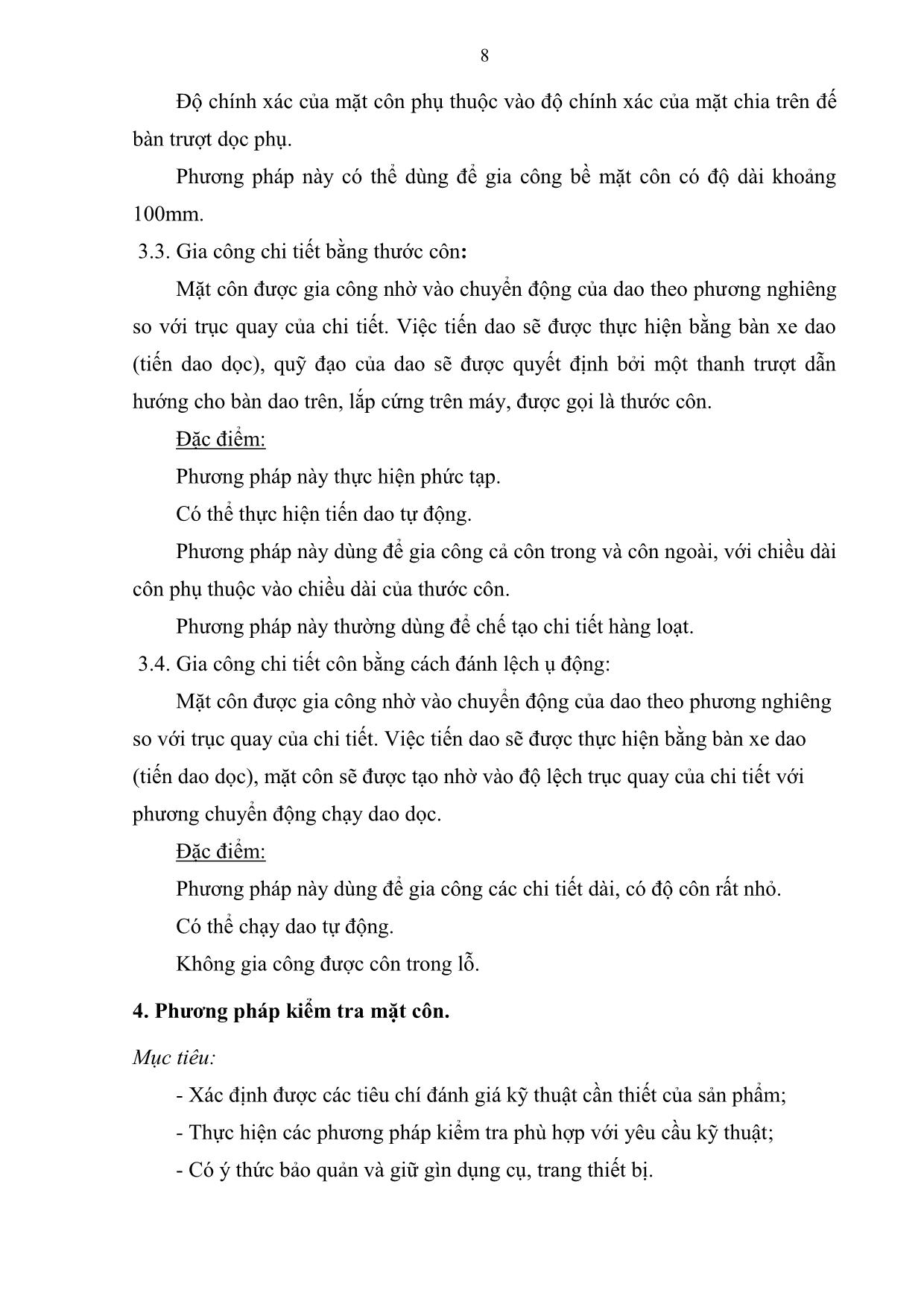

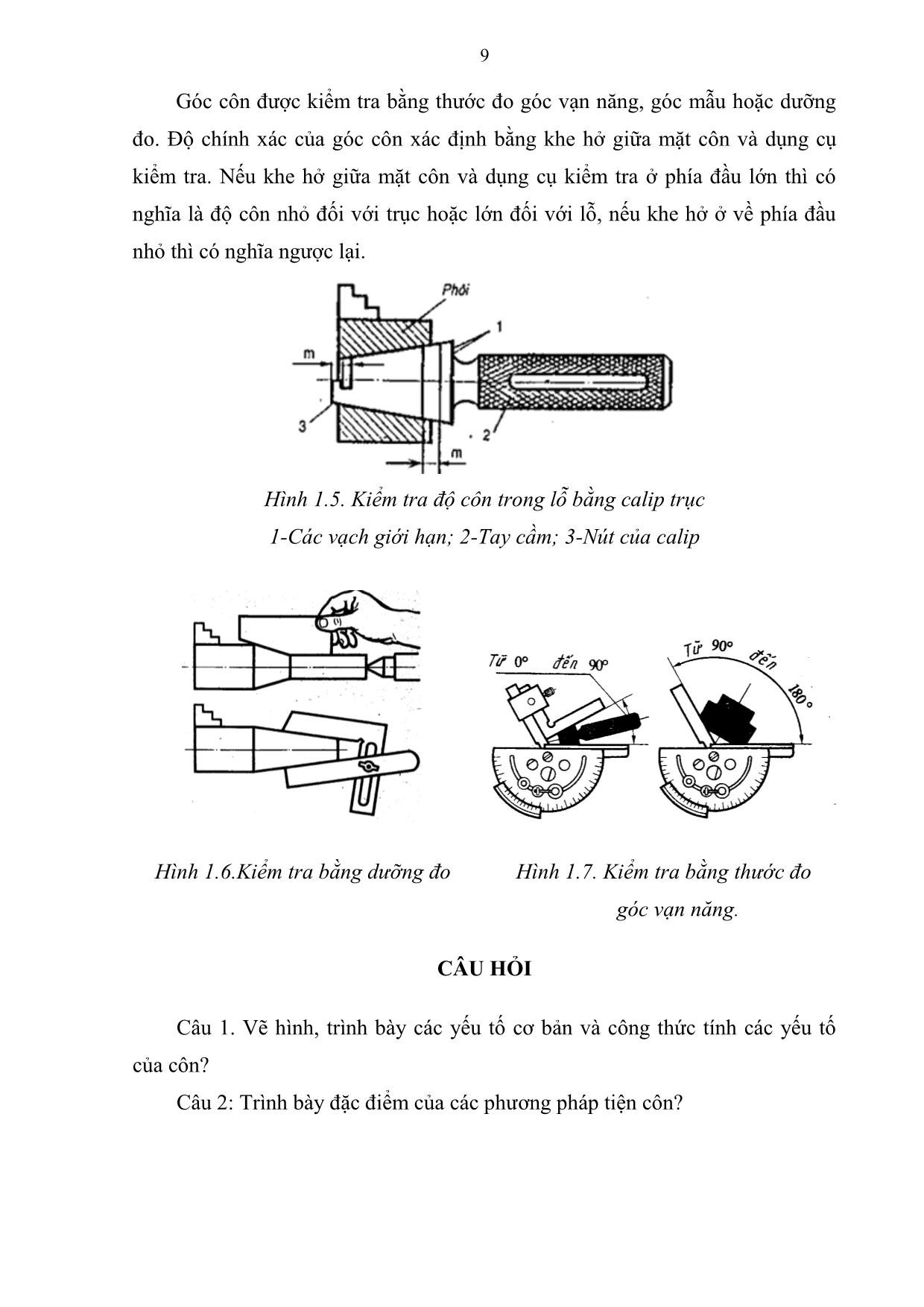

o yêu cầu của độ chính xác gia công. Khi đo kích thước đường kính nhỏ của côn nên dùng hàm sắc của thước cặp để đo vì dùng hàm đo phẳng của thước đo dễ bị sai số. Để kiểm tra tổng thể các yếu tố của bề mặt côn trong sản xuất hàng loạt sử dụng calíp bạc để kiểm tra CÂU HỎI VÀ BÀI TẬP Câu 1: Đánh dấu vào ô trống cho phù hợp với các nội dung sau: Nguyên Nhân Sai hỏng Lắp dao không đúng tâm Dao cùn, mài dao sai góc độ, chế độ cắt không hợp lý Thực hiện chiều sâu cắt không chính xác Điều chỉnh khoảng xê dịch ngang thân ụ động không chính xác Góc côn đúng nhưng kích thước sai Góc côn sai Đường sinh côn không thẳng Độ nhẵn không đạt 41 Câu 2: Hãy điền số thứ tự để xắp xếp các bước điều chỉnh ngang thân trên ụ động theo đúng trình tự . Xiết chặt bu lông hãm ụ động và băng máy . Điều chỉnh vít bên hông ụ động để dịch ngang thân ụ động .. Tách sự liên kết giữa ụ động và băng máy .. Nới lỏng nhẹ phôi .. Xiết chặt phôi bằng vô lăng ụ động . Tiện thử mặt côn và kiểm tra kích thước côn . Tách sự liên kết giữa thân trên và đế ụ động . Xiết chặt thân trên và đế ụ động Đánh giá kết quả học tập TT Tiêu chí đánh giá Cách thức và phương pháp đánh giá Điểm tối đa Kết quả thực hiện của người học I Kiến thức 1 Trình bày phương pháp tiện côn bằng cách xê dịch ngang ụ động Làm bài tự luận, đối chiếu với nội dung bài học 5 2 Trình bày các dạng sai hỏng, nguyên nhân và cách phòng ngừa Làm bài tự luận, đối chiếu với nội dung bài học 5 Cộng: 10 đ II Kỹ năng 1 Chuẩn bị đầy đủ dụng cụ, thiết bị đúng theo yêu cầu của bài thực tập Kiểm tra công tác chuẩn bị, đối chiếu với kế hoạch đã lập 1 2 Vận hành, sử dụng thành thạo thiết bị, dụng cụ Quan sát các thao tác, đối chiếu với quy trình vận hành 1 3 Chọn đúng chế độ cắt khi tiện côn Kiểm tra các yêu cầu, đối chiếu với tiêu chuẩn. 1 42 4 Sự thành thạo và chuẩn xác các thao tác khi tiện côn Quan sát các thao tác đối chiếu với quy trình thao tác. 2 5 Kiểm tra chất lượng côn Theo dõi việc thực hiện, đối chiếu với quy trình kiểm tra 5 5.1 Côn đúng góc độ 2 5.2 Đường sinh côn thẳng 2 5.3 Đảm bảo độ nhẵn 1 Cộng: 10 đ III Thái độ 1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực hiện, đối chiếu với nội quy của trường. 1 1.2 Không vi phạm nội quy lớp học 1 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu với tính chất, yêu cầu của công việc. 1 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 1.5 Ý thức hợp tác làm việc theo tổ, nhóm Quan sát quá trình thực hiện bài tập theo tổ, nhóm 1 2 Đảm bảo thời gian thực hiện bài tập Theo dõi thời gian thực hiện bài tập, đối chiếu với thời gian quy định. 2 3 Đảm bảo an toàn lao động và vệ sinh công nghiệp Theo dõi việc thực hiện, đối chiếu với quy định về an toàn và vệ sinh công nghiệp 3 3.1 Tuân thủ quy định về an toàn khi sử dụng khí cháy 1 3.2 Đầy đủ bảo hộ lao động( quần áo bảo hộ, giày, kính,) 1 3.3 Vệ sinh xưởng thực tập đúng quy định 1 Cộng: 10 đ 43 KẾT QUẢ HỌC TẬP Tiêu chí đánh giá Kết quả thực hiện Hệ số Kết quả học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: 44 BÀI 5: PHƯƠNG PHÁP TIỆN CÔN BẰNG THANH THƯỚC CÔN Giới thiệu: Côn có chiều dài và góc côn lớn không thể dùng các phương pháp trên ta dùng thanh thước côn để tiện. Đây là một loại đồ gá chép hình để tiện cả côn trong và côn ngoài với bước tiến tự động cho năng suất và chất lượng cao. Mục tiêu: - Vận hành được máy tiện để tiện côn trong, côn ngoài bằng thước côn đúng qui trình qui phạm, đạt cấp chính xác 8-10, độ nhám cấp 4-5, đạt yêu cầu kỹ thuật, đúng thời gian qui định, đảm bảo an toàn lao động, vệ sinh công nghệp; - Phân tích được các dạng sai hỏng, nguyên nhân và biện pháp phòng ngừa; - Chọn được phương pháp kiểm tra mặt côn phù hợp với yêu cầu kỹ thuật; - Rèn luyện tính kỷ luật, kiên trì, cẩn thận, chủ động và tích cực trong học tập. Nội dung. 1. Phương pháp tiện côn ngoài Mục tiêu: - Trình bày được cấu tạo và phương pháp tiện côn ngoài bằng thước côn; - Thực hiện đúng trình tự gia công côn ngoài bằng thước côn đạt yêu cầu kỹ thuật; - Tuân thủ đúng các quy tắc an toàn trong quá trình làm việc. 1.1. Gá lắp, điều chỉnh thước côn * Cấu tạo của thước côn: Từ phía sau thân máy có lắp giá 1, trên giá là đế thước côn 2, mặt trên phía hai đầu đế thước có khắc vạch với giá trị 10. Bởi vì giá trị các vạch của thang chia lớn nên khi xoay thước khó chính xác, nên khi tiện phải tiện thử một số đường hoặc sử dụng trục thử hình trụ và đồng hồ so để điều chỉnh thước. Con 45 trượt 4 trượt trên thanh trượt của thước và có thể quay xung quanh chốt tựa 5, được nối chặt với bàn trượt ngang mang dao nhờ thanh giằng 6, thanh trượt thường có chiều dài khoảng 500 ÷ 700mm tùy theo cỡ máy. Thước 2 có thể quay trên đế thước quanh chốt 7 so với đường tâm máy một góc bằng góc dốc của mặt côn cần tiện khi ta nới hoặc hãm đai ốc. * Nguyên lý làm việc của thước côn: Khi tiện côn bằng phương pháp này dao thực hiện đồng thời một lúc hai chuyển động: ngang và dọc, muốn vậy ta phải tách sự liên kết giữa đai ốc và trục vít của bàn trượt ngang để bàn trượt mang dao tịnh tiến ngang mà không bị ràng buộc do vít và đai ốc bàn trượt ngang. Khi xe dao thực hiện chuyển động tịnh tiến dọc thì dao nhận được hai chuyển động dọc cùng với bàn xe dao ngang do con trượt chạy theo thước côn. Dao sẽ dịch chuyển song song với bề mặt làm việc của thước côn và tiện được côn có góc đỉnh côn 2a, nếu góc quay của thước côn so với đường tâm máy bằng a. Muốn lấy chiều sâu cắt theo hướng kính ta phải quay bàn trượt dọc trên 900 theo chiều kim đồng hồ (hình 5.1). Hình 5.1. Tiện côn bằng thanh thước côn * Điều chỉnh thước côn: + Tính góc dốc cần tiện α + Lắp và điều chỉnh thước côn: 46 Lắp, kiểm tra và điều chỉnh thước côn song song với đường dẫn hướng của băng máy Nới lỏng hai đai ốc, quay thước côn một góc bằng góc dốc a cần tiện cùng chiều kim đồng hồ (đỉnh côn phía ụ trước) theo thang chia độ trên đế thước, xiết chặt đai ốc. Lắp và điều chỉnh con trượt lên thước côn: + Tách sự liên kết giữa trục vít và đai ốc bàn trượt ngang để dao di chuyển ngang tự do theo sự dẫn hướng của thước côn + Quay bàn trượt dọc trên 900 theo chiều kim đồng hồ để lấy chiều sâu cắt thay tay quay bàn trượt ngang. + Xiết chặt con trượt với thanh giằng bằng đai ốc vì thanh gìằng làm nhiệm vụ kết nối con trượt với bàn trựơt ngang. 1.2. Gá lắp, điều chỉnh phôi. Phôi được gá trên hai mũi tâm đảm bảo độ chắc chắn và cứng vũng khi gia công. 1.3. Gá lắp, điều chỉnh dao. Dao tiện ngoài được gá đúng tâm để đường sinh của côn thẳng 1.4. Điều chỉnh máy. Điều chỉnh số vòng quay của trục chính và lượng tiến dao. 1.5. Cắt thử và đo. Lấy chiều sâu cắt tiện thử với bước tiến dao bằng tay để kiểm tra dao có đi theo sự dẫn hướng của thước côn hay không rồi mới tiến dao tự động nhằm đảm bảo an toàn cho máy và thước côn 1.6. Tiến hành gia công. 1.6.1.Tiện côn thuận. Thực hiện tiến dao tự động dọc. 1.6.2.Tiện côn nghịch. 47 2. Phương pháp tiện côn lỗ Mục tiêu: - Trình bày được cấu tạo và phương pháp tiện côn trong bằng thước côn; - Thực hiện đúng trình tự gia công côn trong bằng thước côn đạt yêu cầu kỹ thuật; - Tuân thủ đúng các quy tắc an toàn trong quá trình làm việc. 2.1. Gá lắp, điều chỉnh thước côn + Tính góc dốc cần tiện α + Lắp và điều chỉnh thước côn: Lắp, kiểm tra và điều chỉnh thước côn song song với đường dẫn hướng của băng máy Nới lỏng hai đai ốc, quay thước côn một góc bằng góc dốc a cần tiện cùng chiều kim đồng hồ (đỉnh côn phía ụ trước) theo thang chia độ trên đế thước, xiết chặt đai ốc. Lắp và điều chỉnh con trượt lên thước côn. + Tách sự liên kết giữa trục vít và đai ốc bàn trượt ngang để dao di chuyển ngang tự do theo sự dẫn hướng của thước côn + Quay bàn trượt dọc trên 900 theo chiều kim đồng hồ để lấy chiều sâu cắt thay tay quay bàn trượt ngang. + Xiết chặt con trượt với thanh giằng bằng đai ốc vì thanh gìằng làm nhiệm vụ kết nối con trượt với bàn trựơt ngang. 2.2. Gá lắp, điều chỉnh phôi. Phôi được gá chắc chắn trên mâm cặp và đảm bảo đủ cứng vững khi gia công 2.3. Gá lắp, điều chỉnh dao. Dùng dao tiện lỗ suốt gá sao cho mũi dao cao ngang tâm máy 2.4. Điều chỉnh máy. Điều chỉnh số vòng quay của trục chính và lượng tiến dao. 48 2.5. Cắt thử và đo. Lấy chiều sâu cắt tiện thử với bước tiến dao bằng tay để kiểm tra dao có đi theo sự dẫn hướng của thước côn hay không rồi mới tiến dao tự động nhằm đảm bảo an toàn cho máy và thước côn 2.6. Tiến hành gia công. Thực hiện tiến dao tự động dọc. 3. Dạng sai hỏng, nguyên nhân và biện pháp đề phòng Mục tiêu: - Trình bày được các dạng sai hỏng, nguyên nhân và biện pháp khắc phục; - Thực hiện các biện pháp khắc phục được các dạng sai hỏng. TT SAI HỎNG NGUYÊN NHÂN CÁCH PHÒNG NGỪA 1 Góc côn đúng nhưng kích thước sai - Thực hiện chiều sâu cắt không chính xác. - Để lượng dư để tiện thử - Điều chỉnh chiều sâu cắt thật chính xác khi tiện tinh. 2 Góc côn sai - Điều chỉnh thước côn không chính xác - Điều chỉnh lại các bộ phận tiện côn cho chính xác, xiết chặt các đai ốc hãm. 3 Đường sinh không thẳng - Gá dao không đúng tâm - Bàn trượt ngang rơ lỏng - Gá lại dao đúng tâm - Điều chỉnh chêm côn ở bàn trượt ngang sít êm nhẹ 4 Độ nhẵn không đạt Dao cùn, góc dao mài sai, chế độ cắt không hợp lý, không dùng dung dịch trơn nguội. Mài và tôi lại dao. Giảm chế độ cắt cho hợp lý. Dùng dung dịch trơn nguội khi tiện. 4. Phương pháp kiểm tra mặt côn 49 Mục tiêu: - Xác định được các tiêu chí đánh giá kỹ thuật cần thiết của sản phẩm; - Thực hiện các phương pháp kiểm tra phù hợp với yêu cầu kỹ thuật; - Có ý thức bảo quản và giữ gìn dụng cụ, trang thiết bị. Góc côn được đo bằng thước đo góc vạn năng (hình 108). Trong gia công hàng loạt góc côn thường được đo bằng dưỡng cứng hoặc dưỡng điều chỉnh . Hình 5.2. Kiểm tra góc côn của chi tiết a- Dưỡng cố định; b- Dưỡng điều chỉnh c- Thước đo vạn năng Các đường kính của mặt côn đo bằng thước cặp hoặc pan me phụ thuộc vào yêu cầu của độ chính xác gia công. Khi đo kích thước đường kính nhỏ của côn nên dùng hàm sắc của thước cặp để đo vì dùng hàm đo phẳng của thước đo dễ bị sai số. Để kiểm tra tổng thể các yếu tố của bề mặt côn trong sản xuất hàng loạt sử dụng calíp Bài tập: Tiện chi tiết như hình vẽ: 50 PHIẾU HƯỚNG DẪN THỰC HIỆN TIỆN CÔN BẰNG THANH THƯỚC CÔN Các bước thực hiện Hướng dẫn 1. Đọc bản vẽ, chuẩn bị Chính xác, chuẩn bị đầy đủ mọi điều kiện cần thiết cho công việc 2. Tiện mặt đầu L = 124 mm, khoan tâm hai đầu - Gá phôi trên mâm cặp ba vấu, - Gá dao vai, dao phá thẳng đúng tâm - Gá mũi khoan tâm - Tiện hai mặt đầu L=124 mm, khoan lỗ tâm hai đầu 2,5mm, D = 5mm 3. Tiện mặt trụ bậc 16-0,05 mm - Gá phôi trên hai mũi tâm, cặp tốc. - Tiện bậc 16-0,05, L = 80 - Thao tác và chế độ cắt thực hiệnnhư bài tập tiện mặt trục bậc 4. Tiện 13-0,05x10 mm, vát cạnh 2x450 - Gá phôi trở đầu trên hai mũi tâm có cặp tốc 51 - Tiện 13- 0,05x10 mm bằng dao vai. - Vát cạnh 2x450 bằng dao phá thẳng 5. Xác định góc xoay xiên bàn trượt trên α Tính góc dốc α Tra bảng tg a = 1026’ 6. Điều chỉnh thước côn, bàn trượt ngang, bàn trượt trên: - Lắp thước côn 1 và điều chỉnh thanh thước côn 2 quay một góc bằng góc dốc cần tiện a =1026’. - Tách sự liên kết giữa đai ốc và trục vít bàn trượt ngang. - Quay bàn trượt dọc trên 900 cùng chiều kim đồng hồ. 7. Tiện thử mặt côn. - Lấy chiều sâu cắt bằng du xích bàn trượt trên. - Tiện côn thực hiện bằng tiến dao tự động (chế độ cắt: s = 0,2 mm/vg, ntc= 710 vg/p, t =1mm) Kiểm tra và điều chỉnh lại góc xoay α 8. Tiện thô đạt D = 18+1mm, D= 14+1mm Tiện thô để lượng dư 1 mm để 52 tiện tinh 9. Tiện tinh D = 18-0,1; d=14,5-0,1 mm Dùng dao tiện ngoài có r =3 mm 10. Kiểm tra hoàn thiện Đánh giá kết quả học tập TT Tiêu chí đánh giá Cách thức và phương pháp đánh giá Điểm tối đa Kết quả thực hiện của người học I Kiến thức 1 Trình bày phương pháp tiện côn bằng thanh thước côn Làm bài tự luận, đối chiếu với nội dung bài học 5 2 Trình bày các dạng sai hỏng, nguyên nhân và cách phòng ngừa Làm bài tự luận, đối chiếu với nội dung bài học 5 Cộng: 10 đ II Kỹ năng 1 Chuẩn bị đầy đủ dụng cụ, thiết bị đúng theo yêu cầu của bài thực tập Kiểm tra công tác chuẩn bị, đối chiếu với kế hoạch đã lập 1 2 Vận hành, sử dụng thành thạo thiết bị, dụng cụ Quan sát các thao tác, đối chiếu với quy trình vận hành 1 3 Chọn đúng chế độ cắt khi tiện côn Kiểm tra các yêu cầu, đối chiếu với tiêu chuẩn. 1 4 Sự thành thạo và chuẩn xác các thao tác khi tiện côn Quan sát các thao tác đối chiếu với quy trình thao tác. 2 5 Kiểm tra chất lượng côn Theo dõi việc thực hiện, đối chiếu với quy trình kiểm tra 5 5.1 Côn đúng góc độ 2 53 5.2 Đường sinh côn thẳng 2 5.3 Đảm bảo độ nhẵn 1 Cộng: 10 đ III Thái độ 1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực hiện, đối chiếu với nội quy của trường. 1 1.2 Không vi phạm nội quy lớp học 1 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu với tính chất, yêu cầu của công việc. 1 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 1.5 Ý thức hợp tác làm việc theo tổ, nhóm Quan sát quá trình thực hiện bài tập theo tổ, nhóm 1 2 Đảm bảo thời gian thực hiện bài tập Theo dõi thời gian thực hiện bài tập, đối chiếu với thời gian quy định. 2 3 Đảm bảo an toàn lao động và vệ sinh công nghiệp Theo dõi việc thực hiện, đối chiếu với quy định về an toàn và vệ sinh công nghiệp 3 3.1 Tuân thủ quy định về an toàn khi sử dụng khí cháy 1 3.2 Đầy đủ bảo hộ lao động( quần áo bảo hộ, giày, kính,) 1 3.3 Vệ sinh xưởng thực tập đúng quy định 1 Cộng: 10 đ 54 KẾT QUẢ HỌC TẬP Tiêu chí đánh giá Kết quả thực hiện Hệ số Kết quả học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: 55 KIỂM TRA KẾT THÚC MÔ ĐUN Đề số 01 Thời gian: 4 giờ I- Lý thuyết: Lập trình tự các bước gia công côn theo hình vẽ: II- Thực hành: Tiện chi tiết côn. 56 Đề số 02 Thời gian: 4 giờ I- Lý thuyết: Lập trình tự các bước gia công côn theo hình vẽ: II- Thực hành: Tiện chi tiết côn. 57 TÀI LIỆU THAM KHẢO: 1. Đỗ Đức Cường - Kỹ thuật Tiện - Bộ cơ khí luyện kim 2. P.M. Đênhej nưi, G.M. Chixkin, I.E. Tkhốp - Kỹ thuật tiện 3. V.A. Xlepinin - Hướng dẫn dạy tiện kim loại

File đính kèm:

giao_trinh_mo_dun_tien_con.pdf

giao_trinh_mo_dun_tien_con.pdf