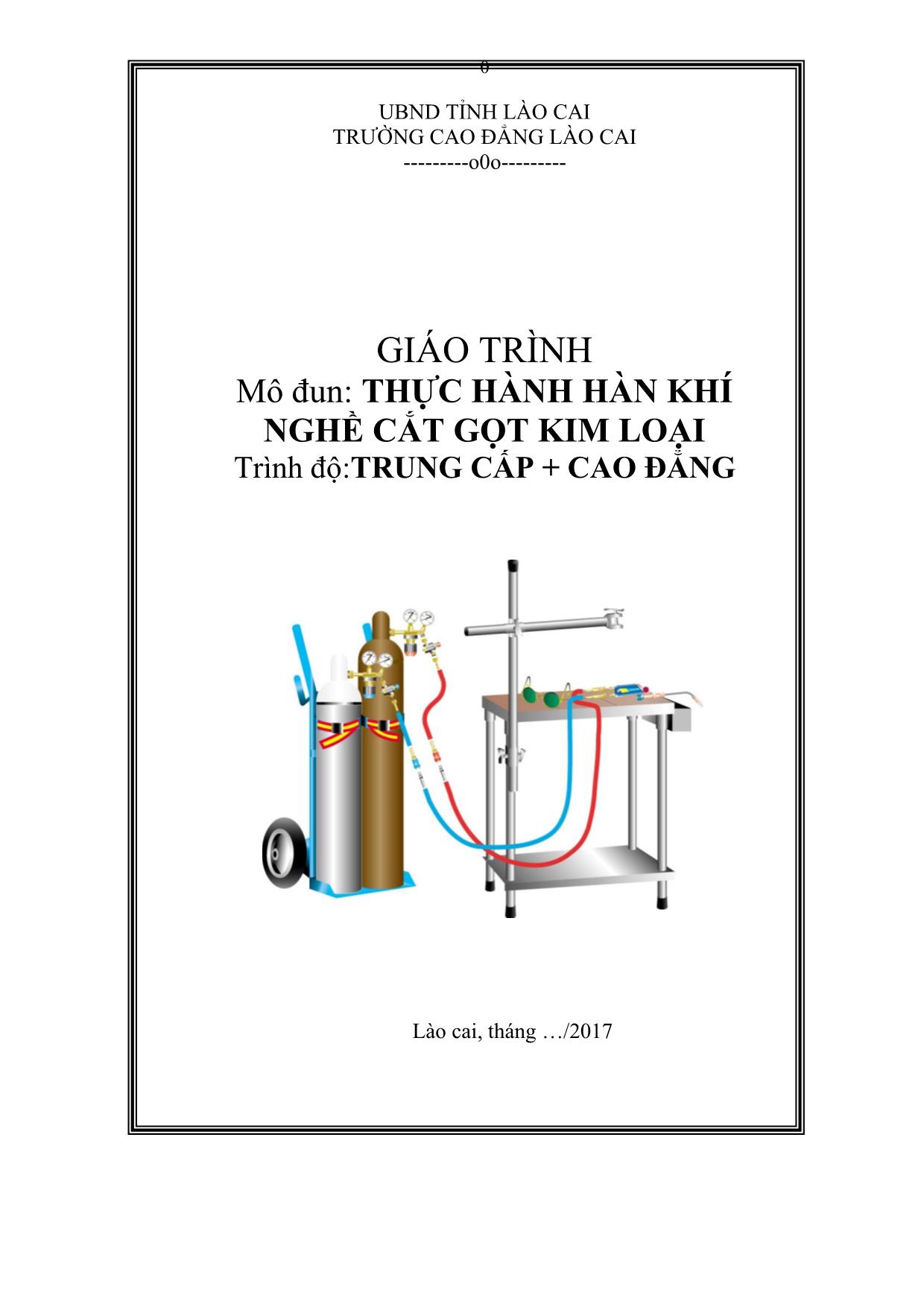

Giáo trình mô đun Thực hành hàn khí

Mục tiêu:

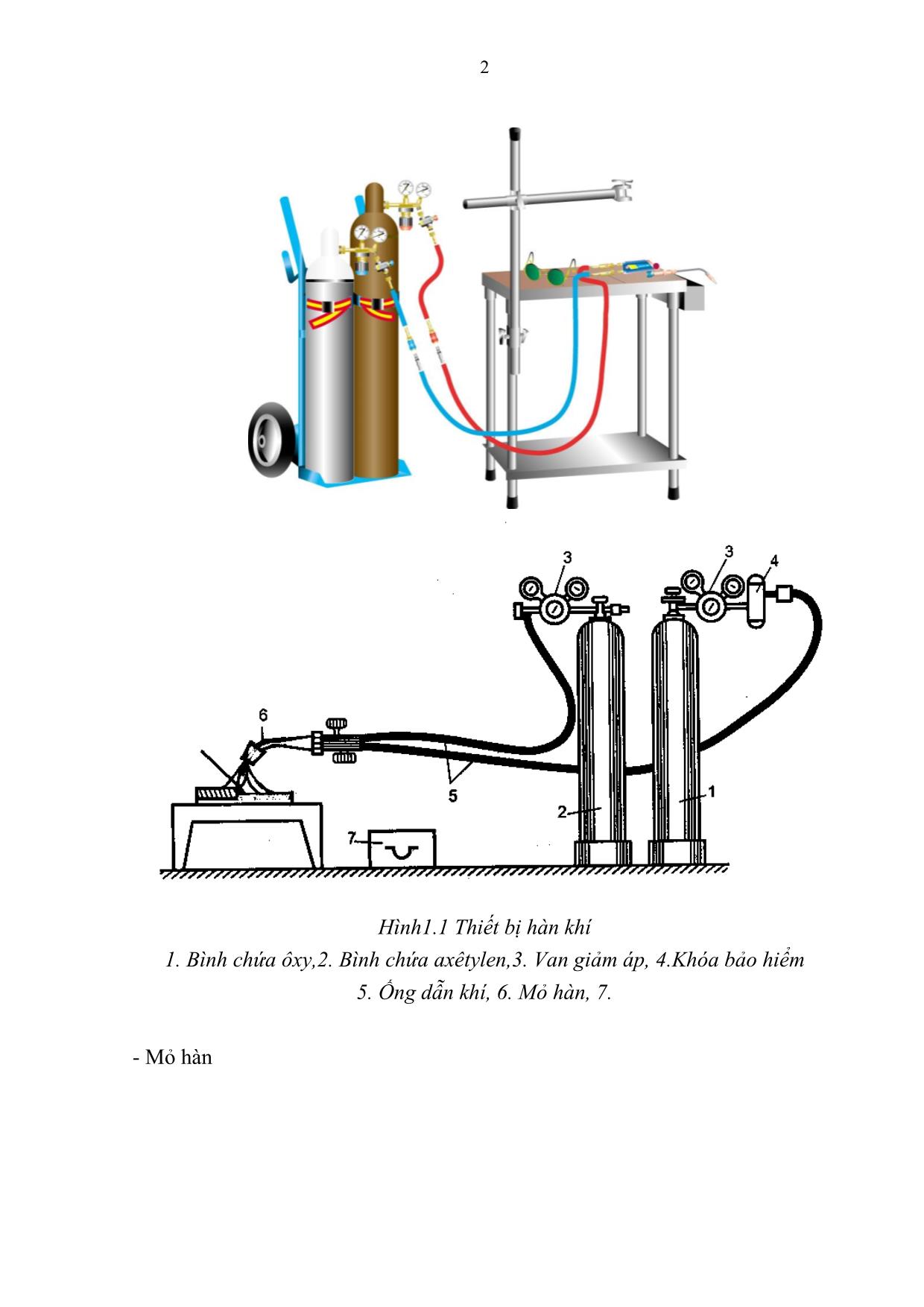

- Trình bày được cấu tạo và nguyên lý làm việc của bình sinh khí Axêtylen,

mỏ hàn khí, van giảm áp, ống dẫn khí.

- Lắp được mỏ hàn, ống dẫn khí, van giảm áp chai ôxy, bình sinh khí

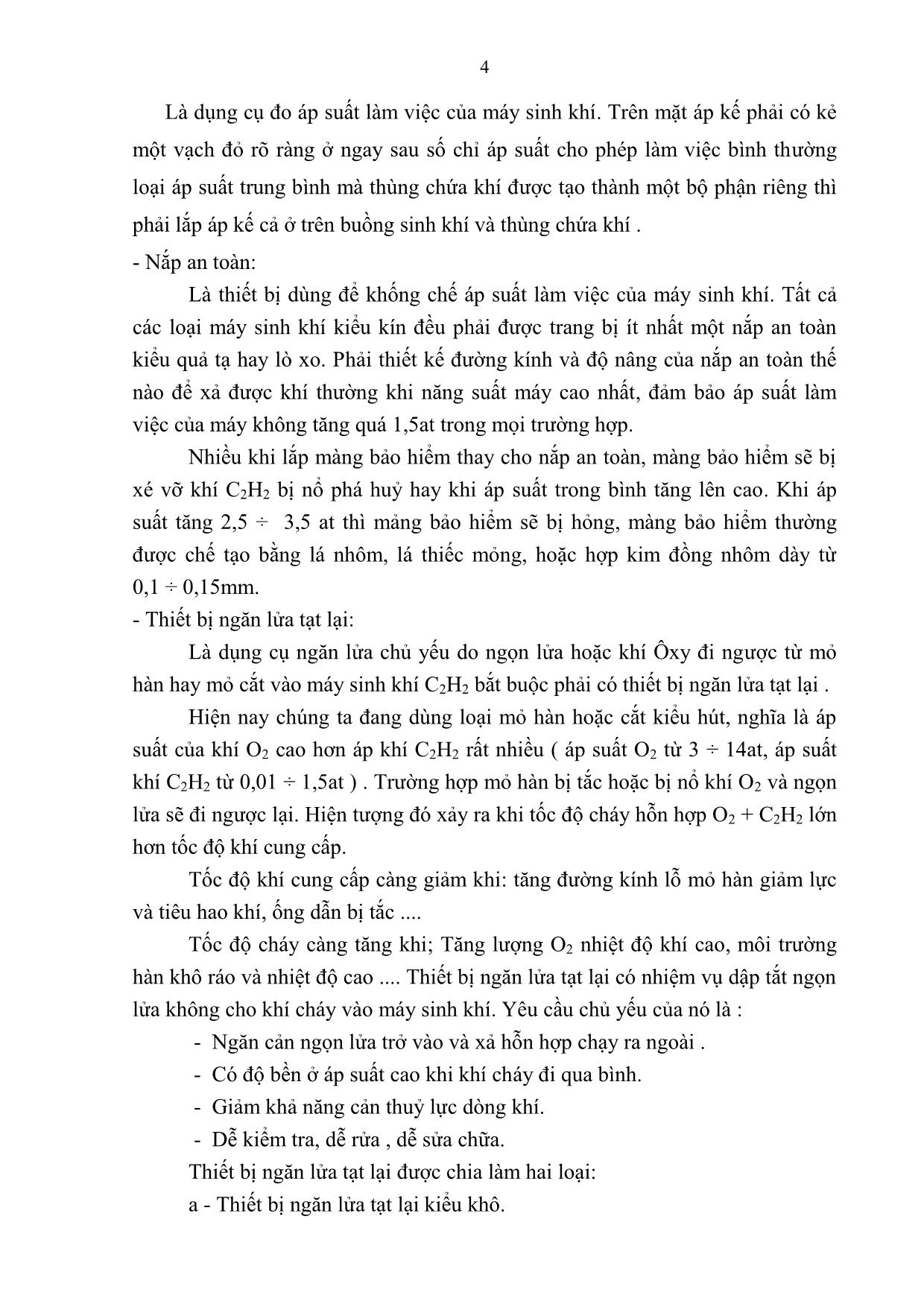

Axêtylen, bình chứa acêtylen đảm bảo độ kín, thực hiện các thao tác lắp ráp trên

thiết bị hàn khí chính xác theo yêu cầu kỹ thuật.

- Điều chế được khí Axêtylen từ đất đèn, bằng bình sinh khí áp suất thấp,

đúng định lượng không vượt quá mức cho phép, đảm bảo an toàn.

- Điều chỉnh được áp suất khí Axêtylen, khí ô -xy phù hợp với chiều dày và

tính chất của vật liệu hàn.

- Thực hiện đầy đủ các bước kiểm tra độ kín, độ an toàn của thiết bị hàn khí

trước khi tiến hành hàn.

- Thực hiện tốt công tác an toàn, phòng chống cháy nổ và vệ sinh công nghiệp

Nội dung

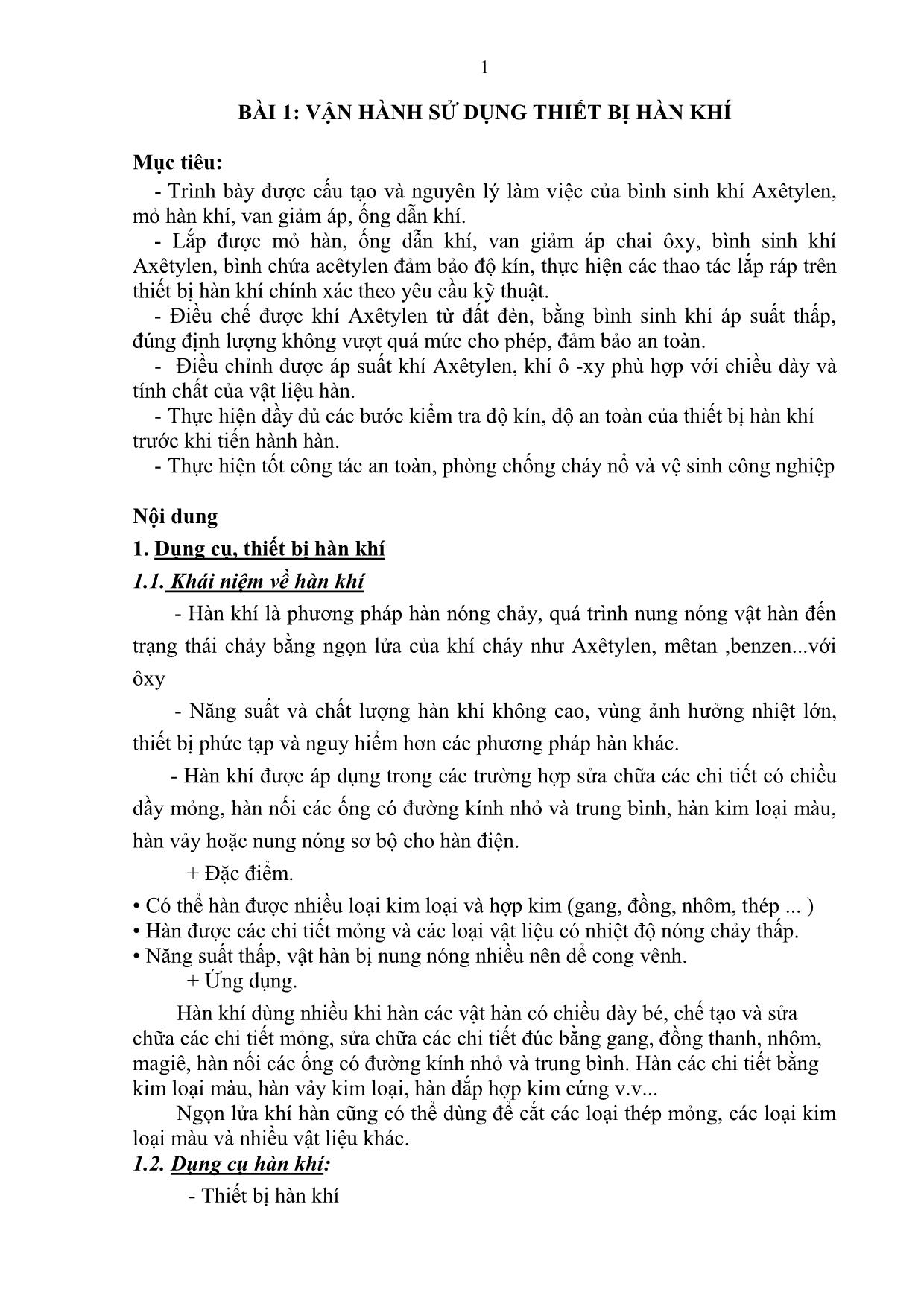

1. Dụng cụ, thiết bị hàn khí

1.1. Khái niệm về hàn khí

- Hàn khí là phương pháp hàn nóng chảy, quá trình nung nóng vật hàn đến

trạng thái chảy bằng ngọn lửa của khí cháy như Axêtylen, mêtan ,benzen.với

ôxy

- Năng suất và chất lượng hàn khí không cao, vùng ảnh hưởng nhiệt lớn,

thiết bị phức tạp và nguy hiểm hơn các phương pháp hàn khác.

- Hàn khí được áp dụng trong các trường hợp sửa chữa các chi tiết có chiều

dầy mỏng, hàn nối các ống có đường kính nhỏ và trung bình, hàn kim loại màu,

hàn vảy hoặc nung nóng sơ bộ cho hàn điện.

+ Đặc điểm.

• Có thể hàn được nhiều loại kim loại và hợp kim (gang, đồng, nhôm, thép . )

• Hàn được các chi tiết mỏng và các loại vật liệu có nhiệt độ nóng chảy thấp.

• Năng suất thấp, vật hàn bị nung nóng nhiều nên dể cong vênh.

+ Ứng dụng.

Hàn khí dùng nhiều khi hàn các vật hàn có chiều dày bé, chế tạo và sửa

chữa các chi tiết mỏng, sửa chữa các chi tiết đúc bằng gang, đồng thanh, nhôm,

magiê, hàn nối các ống có đường kính nhỏ và trung bình. Hàn các chi tiết bằng

kim loại màu, hàn vảy kim loại, hàn đắp hợp kim cứng v.v.

Ngọn lửa khí hàn cũng có thể dùng để cắt các loại thép mỏng, các loại kim

loại màu và nhiều vật liệu khác.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình mô đun Thực hành hàn khí

iêng một góc từ 45o ~ 50o so với hướng ngược với hướng hàn và hướng nhân ngọn lửa vào kẽ hàn. - Giữ mỏ hàn thẳng với hướng hàn làm với hai bên cạnh hàn một góc 90o. - Chuyển động mỏ hàn theo đường thẳng. Khi vùng hàn quá nhiệt thì kéo nhân ngọn lửa ra xa vùng hàn, đợi cho nhiệt độ vùng hàn giảm lại tiếp tục hàn. 6. kiểm tra chất lượng mối hàn a, Mối hàn không ngấu + Nguyên nhân: Công suất ngọn lửa nhỏ, Di chuyển mỏ hàn nhanh. + Cách phòng ngừa: Tăng công suất ngọn lửa lên, di chuyển mỏ hàn chậm lại. b, Cháy thủng. + Nguyên nhân: Công suất ngọn lửa lớn, dừng mỏ hàn quá lâu tại một vị trí. + Cách phòng ngừa: Giảm công suất ngọn lửa, di chuyển mỏ đều với tốc độ phù hợp. c, Mối hàn không thẳng, không đều. + Nguyên nhân: Do sai lệch góc độ mỏ hàn, dao động mỏ hàn không đều. + Cách phòng ngừa: Duy trì dúng góc độ mỏ hàn, dao động mỏ đều trên suốt chiều dài mối hàn. 7. An toàn, phòng chống cháy nổ và vệ sinh phân xưởng - Quần áo bảo hộ lao động, giày, mũ gọn gàng đúng quy định. - Bình chứa đầy ôxy phải để cách xa ngọn lửa trần ít nhất 5 mét. - Không đuợc để các chai ôxy ở gần dầu mỡ, các chất cháy và các chai dễ bắt lửa - Axêtylen có thể gây độc cho con người, khi thấy choáng váng, buồn nôn phải ngồi nơi thoáng mát nhưng không để gió thổi gây lạnh. - Thực hiện đầy đủ các biện pháp phòng cháy chữa cháy. 30 Trình tự thực hiện TRÌNH TỰ THỰC HIỆN HÀN GẤP MÉP TẤM MỎNG TT Tên công việc Thiết bị, Dụng cụ Hình vẽ minh họa Yêu cầu kỹ thuật 1 Đọc bản vẽ Xác định được các kích thước ghi trên bản vẽ 2 Chuẩn bị -Thiết bị, dụng cụ - Chuẩn bị phôi - Chọn chế độ hàn - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... -Thiết bị hoạt động tốt - Dụng cụ chắc chắn - Phôi đúng kích thước, thẳng, phẳng, sạch - Áp suất khí: O2 =(0,2 - 0,3) Mpa C2H2 = (0,01 - 0,02)Mpa 3 Hàn đính - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... - Mối hàn đính đảm bảo chắc chắn. - Liên kết sau khi đính không bị biến dạng 4 Tiến hành hàn - Lấy và điều chỉnh ngọn lửa. - Nung vị trí bắt đầu đường hàn. - Di chuyển mỏ hàn và que hàn. - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... - Ngọn lửa trung tính - Góc độ mỏ hàn duy trì trong suốt quá trình hàn 5 Kiểm tra - Kiểm tra bề mặt - Kiểm tra kích thước - Bằng mắt - Bằng thước lá - Mối hàn không khuyết tật - Mối hàn đạt kích thước (120x5x1) 5 15 -3 0 31 K s BÀI 4. HÀN GÓC Giới thiệu Hàn góc bằng phương pháp hàn khí được ứng dụng tương đối rộng rãi trong thực tế sản xuất, nhất là trong các kết cấu có chiều dầy tương đối nhỏ từ 0.5 ÷5mm. Có kỹ năng hàn góc sẽ giúp người học có khả năng thực hiện các công việc trong thực tế sản xuất. Mục tiêu: - Chuẩn bị được phôi hàn đúng kích thước bản vẽ, đảm bảo yêu cầu kỹ thuật. - Chuẩn bị được dụng cụ, thiết bị hàn, vật liệu hàn đầy đủ, phù hợp. - Tính được chế độ hàn khí, đường kính que hàn, công suất ngọn lửa, vận tốc hàn, số lớp hàn, khi biết loại vật liệu, chiều dày của vật liệu và kích thước mối hàn. - Gá phôi hàn, hàn đính chắc chắn, đúng kích thước bản vẽ, đảm bảo yêu cầu kỹ thuật. - Chọn phương pháp hàn, góc nghiêng mỏ hàn, phương pháp chuyển động mỏ hàn, chuyển động que hàn, chọn loại ngọn lửa phù hợp với chiều dày và tính chất của vật liệu. - Hàn được mối hàn góc không vát mép đảm bảo độ sâu ngấu, không rỗ khí, ngậm xỉ, không cháy cạnh, vón cục, ít biến dạng. - Kiểm tra đánh giá đúng chất lượng mối hàn. - Thực hiện tốt công tác an toàn, phòng chống nổ và vệ sinh công nghiệp. Nội dung. 1. Chuẩn bị phôi hàn S - Chiều dày vật liệu K - Cạnh mối hàn 2. Chuẩn bị thiết bị dụng cụ hàn 2.1Thiết bị hàn khí: 2 0+2 S1 K1 SK 32 2.1 Dụng cụ hàn khí 33 34 3. Tính chế độ hàn a. Đường kính que hàn. Ta có thể dùng công thức thực nghiệm sau: d = + 1 (mm) d - đường kính que hàn; s - chiều dày chi tiết hàn b. Công suất ngọn lửa Công suất ngọn lửa hàn tính theo công thức: VC2H2 = (100 120) S ( lít/giờ); S - chiều dày chi tiết (mm). c. Góc nghiêng mỏ hàn. Góc nghiêng của mỏ hàn so với bề mặt chi tiết hàn. Góc nghiêng mỏ hàn có thể thay đổi trong quá trình hàn. Lúc đầu, để nung nóng kim loại được tốt và hình thành mối hàn nhanh, góc nghiêng mỏ hàn từ 800 900. Trong quá trình hàn được thay đổi cho phù hợp với chiều dày và tính chất của kim loại. Lúc gần kết thúc, để mối hàn được điền đầy và tránh sự chảy của kim loại, phải giảm góc nghiêng của mỏ hàn xuống. Lúc đó ngọn lửa gần như trượt trên bề mặt chi tiết. d. Chuyển động của mỏ hàn và que hàn Chuyển động của mỏ hàn và que hàn nên thực hiện như hình sau: 4.Gá phôi hàn S 2 40° 2 5 ° 1. Chuyển động của mỏ hàn 2. Chuyển động của que hàn 1 2 4 - 5 40 - 50 35 5. Kỹ thuật hàn - Sử dụng ngọn lửa trung tính: - Sử dụng phương pháp hàn trái: Khi hàn mỏ hàn và que hàn dịch chuyển từ phải sang trái, que hàn đi trước mỏ hàn và ngọn lửa hướng về phía chưa hàn. - Khi hàn nhân ngọn lửa cách bề mặt mối hàn khoảng 3mm khi ta đốt nóng trắng bề mặt điểm đầu mối hàn, đưa thanh kim loại phụ vào để nó nóng chảy tạo nên mối hàn, người thợ phải điều chỉnh mỏ hàn và que hàn phụ nhịp nhàng đều đặn. 6. Kiểm tra chất lượng mối hàn 6.1 Mối hàn không ngấu + Nguyên nhân: Công suất ngọn lửa nhỏ, Di chuyển mỏ hàn nhanh. + Cách phòng ngừa: Tăng công suất ngọn lửa lên, di chuyển mỏ hàn chậm lại. 6.2 Mối hàn lệch, không đều. + Nguyên nhân: Do sai lệch góc độ mỏ hàn, dao động mỏ hàn không đều. + Cách phòng ngừa: Duy trì dúng góc độ mỏ hàn, dao động mỏ đều trên suốt chiều dài mối hàn. 7. An toàn, phòng chống cháy nổ và vệ sinh phân xưởng - Quần áo bảo hộ lao động, giày, mũ gọn gàng đúng quy định. - Bình chứa đầy ôxy phải để cách xa ngọn lửa trần ít nhất 5 mét. - Không đuợc để các chai ôxy ở gần dầu mỡ, các chất cháy và các chai dễ bắt lửa - Axêtylen có thể gây độc cho con người, khi thấy choáng váng, buồn nôn phải ngồi nơi thoáng mát nhưng không để gió thổi gây lạnh. - Thực hiện đầy đủ các biện pháp phòng cháy chữa cháy. 36 Trình tự thực hiện TRÌNH TỰ THỰC HIỆN HÀN LIÊN KẾT GÓC TT Tên công việc Thiết bị, Dụng cụ Hình vẽ minh họa Yêu cầu kỹ thuật 1 Đọc bản vẽ Xác định được các kích thước ghi trên bản vẽ 2 Chuẩn bị -Thiết bị, dụng cụ - Chuẩn bị phôi - Chọn chế độ hàn - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... -Thiết bị hoạt động tốt - Dụng cụ chắc chắn - Phôi đúng kích thước, thẳng, phẳng, sạch - Áp suất khí: O2 =(0,2 - 0,3) Mpa C2H2 = (0,01 - 0,02)Mpa 3 Hàn đính - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... - Mối hàn đính đảm bảo chắc chắn. - Liên kết sau khi đính không bị biến dạng 4 Tiến hành hàn - Lấy và điều chỉnh ngọn lửa. - Nung vị trí bắt đầu đường hàn. - Di chuyển mỏ hàn và que hàn. - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... - Ngọn lửa trung tính - Góc độ mỏ hàn duy trì trong suốt quá trình hàn 5 Kiểm tra - Kiểm tra bề mặt - Kiểm tra kích thước - Bằng mắt - Bằng thước lá - Mối hàn không khuyết tật - Mối hàn đạt kích thước (120x5) 4 - 5 40 - 50 40° 2 5 ° 37 BÀI 5: HÀN ĐẮP MẶT TRỤ TRÒN Giới thiệu. Hàn đắp mặt trụ được ứng dụng rộng rãi trong thực tế sản xuất, nhất là việc phục hồi các chi tiết trục sau một thời gian làm việc bị mài mòn. Có được kỹ năng hàn đắp mặt trụ trơn sẽ giúp người học có khả năng áp dụng các công việc trong thực tế. Mục tiêu: - Trình bày được khái niệm hàn đắp và phạm vi ứng dụng. - Chuẩn bị được phôi hàn đúng kích thước bản vẽ; - Chuẩn bị dụng cụ, thiết bị hàn, vật liệu hàn đầy đủ, phù hợp. - Tính được đường kính que hàn, công suất ngọn lửa, vận tốc hàn phù hợp với đường kính trục đắp và tính chất của vật liệu. - Chọn phương pháp hàn, góc nghiêng mỏ hàn, phương pháp chuyển động mỏ hàn, chuyển động que hàn và loại ngọn lửa phù hợp. - Hàn đắp được các loại trục đảm bảo độ sâu ngấu, không rỗ khí, ngậm xỉ, tròn đều, ít cong vênh, bề mặt đắp phẳng, đủ lượng dư gia công cơ. - Kiểm tra, đánh giá đúng chất lượng mối hàn. - Thực hiện tốt công tác an toàn, phòng chống cháy nổ và vệ sinh công nghiệp. Nội dung. 1. Hàn đắp, phạm vi ứng dụng. Hàn đắp chủ yếu là để sửa chữa các chi tiết, thiết bị, và dụng cụ bị hỏng do hao mòn, nó có ý nghĩa về kinh tế và kỹ thuật rất lớn. Về bản chất nói chung, hàn đắp tương tự như các phương pháp hàn khác. Trong kỹ thuật hàn đắp ứng dụng các phương pháp hàn bằng ngọn lửa khí. 2. Chuẩn bijh dụng cụ thiết bị vật liệu hàn đắp - Thiết bị hàn khí - Dụng cụ cầm tay phục vụ cho công việc hàn khí - Thép Ø 22 - Que hàn phụ Ø 2 - Khí C2H2, khí O2 3. Làm sạch chi tiết hàn: - Dùng bàn chải sắt làm sạch các lớp bụi bẩn bàm trên chi tiết 4. Tính chọn chế độ hàn. 4.1. Góc nghiêng mỏ hàn: Góc nghiêng của mỏ hàn đối với mặt vật hàn, chủ yếu căn cứ vào bề dày vật hàn tính chất nhiệt lý của kim loại. Bề dày càng lớn góc nghiêng α càng lớn Góc nghiêng α phụ thuộc vào nhiệt độ cháy và tính dẫn nhiệt của kim loại. Nhiệt độ càng cao, tính dẫn nhiệt càng lớn. 38 Góc nghiêng α có thể thay đổi trong quá trình hàn. Để nhanh chóng nung nóng kim loại và tạo thành bể hàn ban đầu góc nghiêng cần lớn (800 ÷ 900) sau đó tuỳ theo bề dày của vật liệu mà hạ đến góc nghiêng cần thiết. Khi kết thúc để được mối hàn đẹp, tránh bắn toé kim loại, góc nghiêng có thể bằng O0 và ngọn lửa trượt trên bề mặt mối hàn. 4.2. Chuyển động mỏ hàn: Chuyển động mỏ hàn và que hàn ảnh hưởng rất lớn đến sự tạo thành mối hàn căn cứ vào vị trí mối hàn trong không gian, bề dày vật hàn yêu cầu kích thước mối hàn để chọn chuyển động mỏ hàn và que hàn hợp lý. - Để hàn bằng phương pháp hàn trái các vật không vát mép khi < 3mm hoặc khi hàn vật tương đối dày bằng phương pháp hàn phải vát mép hoặc không vát mép chuyển động của mỏ hàn và que hàn thường dùng như sau: 5. Kỹ thuật hàn đắp mặt trụ tròn. - Chọn thành phần kim loại đắp phụ thuộc vào điều kiện công tác của chi tiết. Sự hao mòn có thể gây ra do ma sát, do va đập, ở nhiệt độ bình thường, nhiệt độ cao và trong môi trường ăn mòn (axít, bazơ). - Thành phần que hàn dùng cho hàn đắp yêu cầu chung cũng giống như vật hàn kim loại, cũng có trường hợp đặc biệt phải dùng loại que hàn chuyên dùng. - Trước khi đắp, ở chỗ hàn đắp phải làm sạnh cần thiết một số tạp chất bẩn, dầu, mỡ làm cho kim loại có ánh kim như ban đầu rồi mới có thể hàn đắp 39 đường thứ nhất, khi hàn đắp đường thứ hai cần phải làm chảy 1/3 chiều rộng của đường hàn thứ nhất. Ngoài ra còn phải có điều kiện sao cho các mối hàn có chiều rộng, hoặc bằng nhau. Như thế mới có thể làm cho giữa các mối hàn với nhau nối liền được và chắc mối hàn bằng phẳng. - Khi tiến hành hàn đắp nhiều lớp, mỗi lớp đều phải cạo sạch xỉ hàn. Khi hàn đắp vì diện tích nung nóng lớn và số lần nung nóng nhiều nên sinh dễ sinh ra sự biến dạng lớn, thậm chí sinh ra sự biến dạng lớn, thậm chí còn bị nứt. Cho nên chiều của lớp thứ hai phải thẳng góc với lớp thứ nhất - Để giảm bớt sự biến dạng, có thể nhân lúc còn nóng dùng búa tay gõ nhẹ vào lớp hàn đắp. - Khi hàn cần chú ý tránh chỗ kết thúc của mối hàn sinh ra những rãnh hồ quang quá sâu làm ảnh hưởng đến sự hình thành của mối hàn lớp sau. - Để tăng chiều dày của lớp hàn đắp và làm giảm bớt công tác làm sạch mối hàn nhằm nâng cao hiệu suất, thông thường để vị trí của mặt hàn đắp của vật hàn dựng đứng lên. - Để đáp ứng yêu cầu gia công sau khi hàn đắp cần phải để chiều cao mối hàn thích đáng, bề dày của hàn đắp phải lớn hơn độ dày yêu cầu sau khi gia công từ 3 ÷ 5mm. - Khi đắp mặt trụ có thể đắp theo đường sinh hoặc chu vi. Hình 5.1a. Hàn đắp theo đường sinh. Hình 5.1b.Hàn đắp theo đường chu vi 6. Kiểm tra chất lượng mối hàn a, Mối hàn không ngấu + Nguyên nhân: Công suất ngọn lửa nhỏ, Di chuyển mỏ hàn nhanh. + Cách phòng ngừa: Tăng công suất ngọn lửa lên, di chuyển mỏ hàn chậm lại. b, Bề mặt đắp không phẳng + Nguyên nhân: Kích thước các đường hàn không đều nhau, phần hàn chồng lên nhau giữa các đường hàn không đều nhau. + Cách phòng ngừa: Đường hàn sau chồng lên đường hàn trước 1/3 bề rộng, các đường hàn phải đều. 7. An toàn lao động - Quần áo bảo hộ lao động, giày, mũ gọn gàng đúng quy định. - Bình chứa đầy ôxy phải để cách xa ngọn lửa trần ít nhất 5 mét. - Không đuợc để các chai ôxy ở gần dầu mỡ, các chất cháy và các chai dễ bắt lửa 40 - Axêtylen có thể gây độc cho con người, khi thấy choáng váng, buồn nôn phải ngồi nơi thoáng mát nhưng không để gió thổi gây lạnh. - Thực hiện đầy đủ các biện pháp phòng cháy chữa cháy. 41 Trình tự thực hiện. TRÌNH TỰ THỰC HIỆN HÀN ĐẮP TRỤ TRÒN TT Tên công việc Thiết bị, Dụng cụ Hình vẽ minh họa Yêu cầu kỹ thuật 1 Đọc bản vẽ Xác định được các kích thước ghi trên bản vẽ 2 Chuẩn bị -Thiết bị, dụng cụ - Chuẩn bị phôi - Chọn chế độ hàn - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... -Thiết bị hoạt động tốt - Dụng cụ chắc chắn - Phôi đúng kích thước, thẳng, phẳng, sạch - Áp suất khí: O2 =(0,2 - 0,3) Mpa C2H2 = (0,01 - 0,02)Mpa 3 Tiến hành hàn - Lấy và điều chỉnh ngọn lửa. - Nung vị trí bắt đầu đường hàn. - Di chuyển mỏ hàn và que hàn. - Chai khí oxy, chai khí axetylen, mỏ hàn, van giảm áp... - Đe, búa tay, kìm rèn, bàn chải sắt... - Ngọn lửa trung tính - Góc độ mỏ hàn duy trì trong suốt quá trình hàn 4 Kiểm tra - Kiểm tra bề mặt - Kiểm tra kích thước - Bằng mắt - Bằng thước lá - Mối hàn không khuyết tật - Mối hàn đạt kích thước (120x5) Ø 42 IV. Tài kiệu tham khảo: [1]. Trương Công Đạt- Kỹ thuật hàn- NXBKHKT- 1977 [2]. Lưu Văn Huy, Đỗ Tấn Dân- Kỹ thuật hàn- NXBKHKT- 2006. [3]. I.I xô-cô-lốp- hàn và cắt kim loại-NXBCNKT- 1984 [4]. Trung tâm đào tạo và chuyển giao công nghệ Việt – Đức, “Chương trình đào tạo Chuyên gia hàn quốc tế”, 2006. [5]. Metal and How to weld them - the James F.Lincoln Arc Welding Foundation (USA) – 1990. [6]. The Procedure Handbook of Arc Welding – the Lincoln Electric Company (USA) by Richart S.Sabo – 1995. [7]. Welding science & Technology – Volume 1 – American Welding Society (AWS) by 2006. [8]. ASME Section IX, “Welding and Brazing Qualifications”, American Societyt mechanical Engineer”, 2007. [9]. AWS D1.1, “Welding Structure Steel”, American Welding Society, 2008 [10]. The Welding Institute (TWI), “Welding Inspection”, Training and Examination Services.

File đính kèm:

giao_trinh_mo_dun_thuc_hanh_han_khi.pdf

giao_trinh_mo_dun_thuc_hanh_han_khi.pdf