Giáo trình mô đun Mài trụ ngoài, mài côn ngoài

Mục tiêu của bài:

- Trình bày được cấu tạo, nguyên lý làm việc và công dụng của máy mài tròn vạn

năng.

- Xác định rõ các thông số công nghệ và ảnh hưởng của chúng tới quá trình mài.

- Vận hành thành thạo máy mài phẳng đúng quy trình quy phạm, an toàn.

- Chăm sóc thường xuyên và bảo dưỡng máy đúng quy trình và an toàn.

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo

trong công việc.

1. Đặc tính kỹ thuật của máy mài phẳng

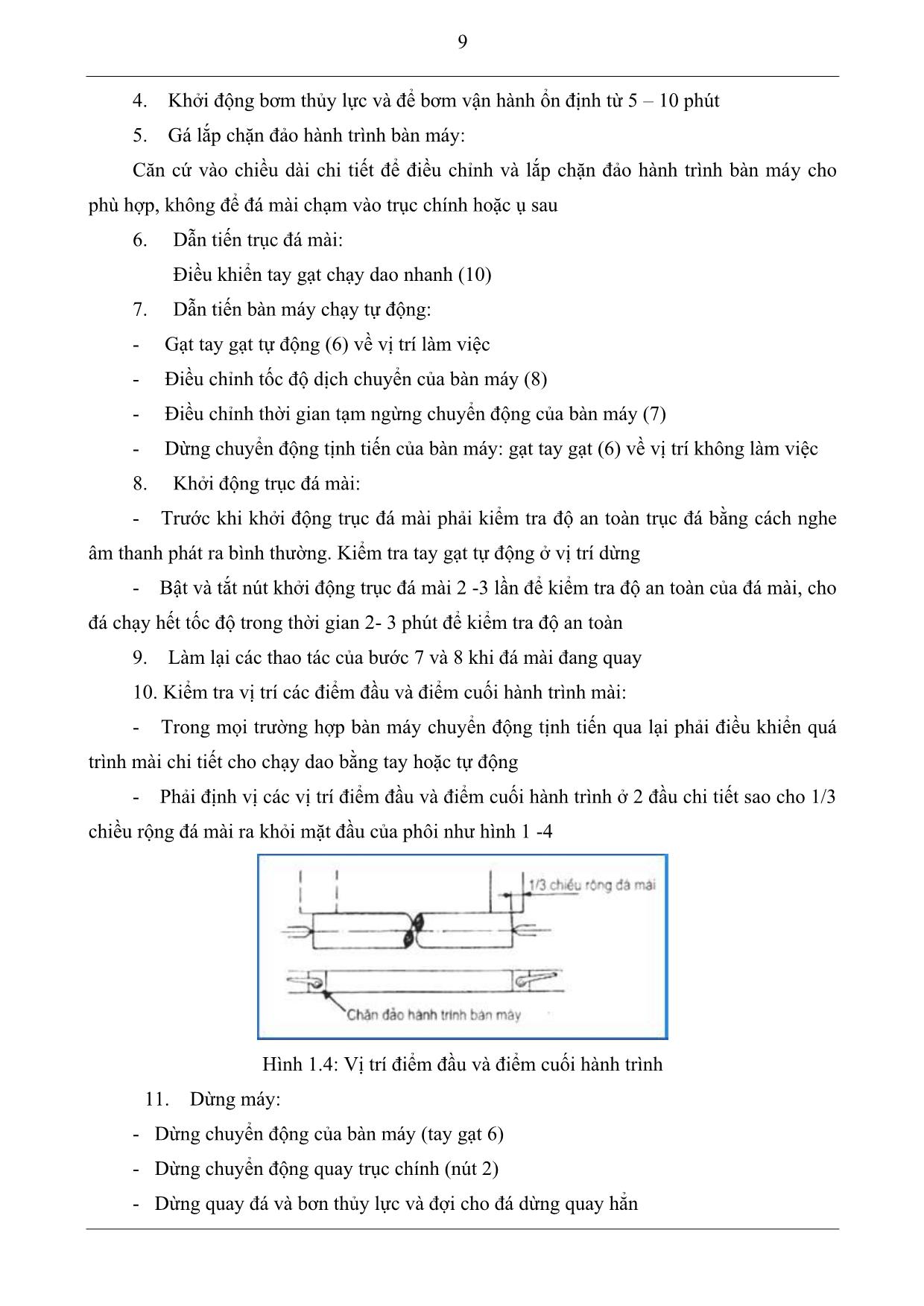

Máy mài tròn có thể gia công chính xác các bề mặt hình trụ, hình côn bên ngoài hoặc

bên trong của chi tiết đạt được độ bóng bề mặt cao

Có nhiều loại máy mài tròn, tùy theo yêu cầu kỹ thuật và điều kiện công nghệ mà ta

chọn máy cho phù hợp

Các kiểu máy mài tròn gồm có: Máy mài tròn ngoài có tâm, không tâm, máy mài tròn

trong, máy mài dụng cụ cắt

Trên máy mài tròn ngoài vạn năng có thể mài tròn trong với đầu mài riêng được gắn

kèm trên đầu mài chính của máy và được truyền động từ mô tơ riêng

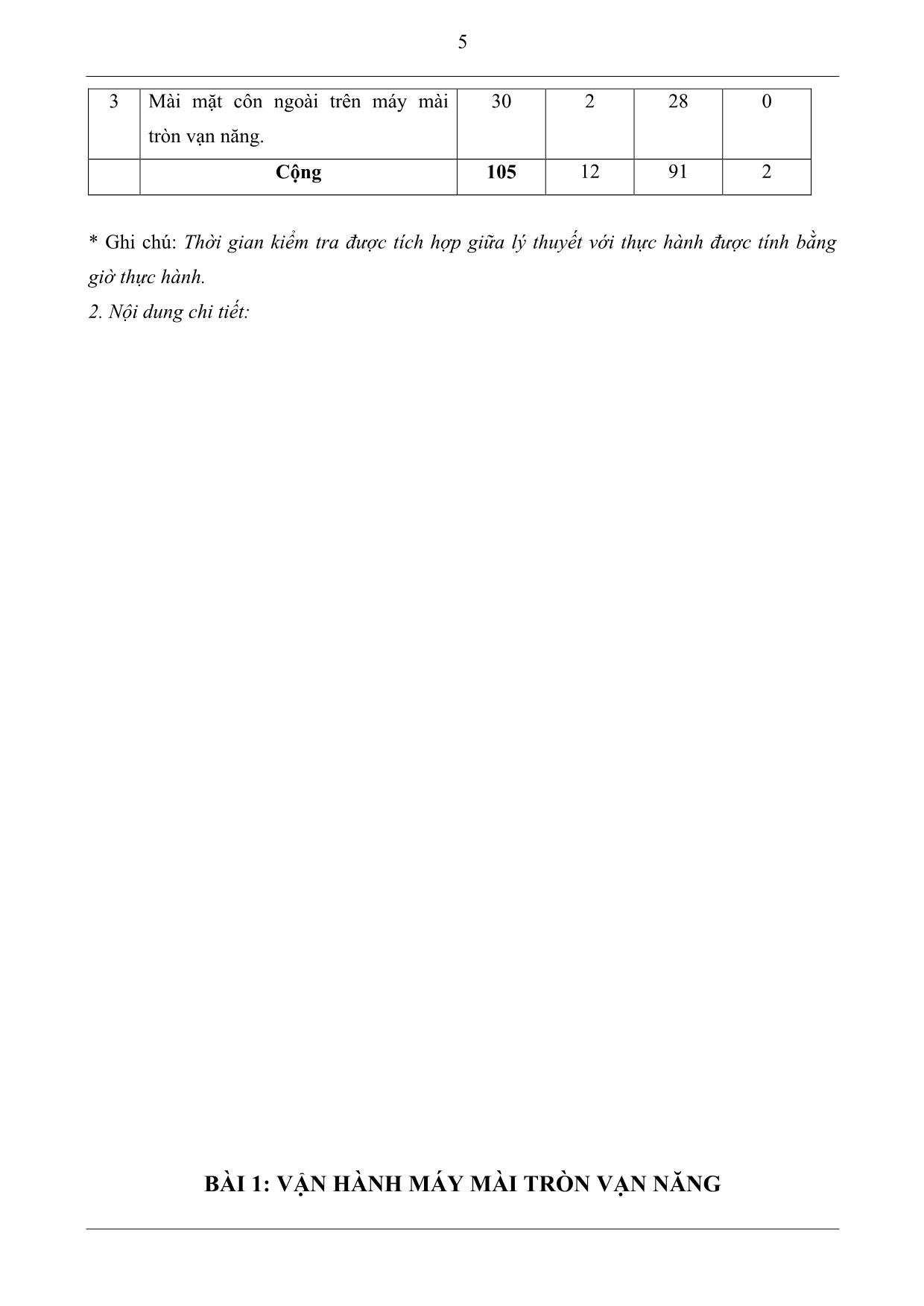

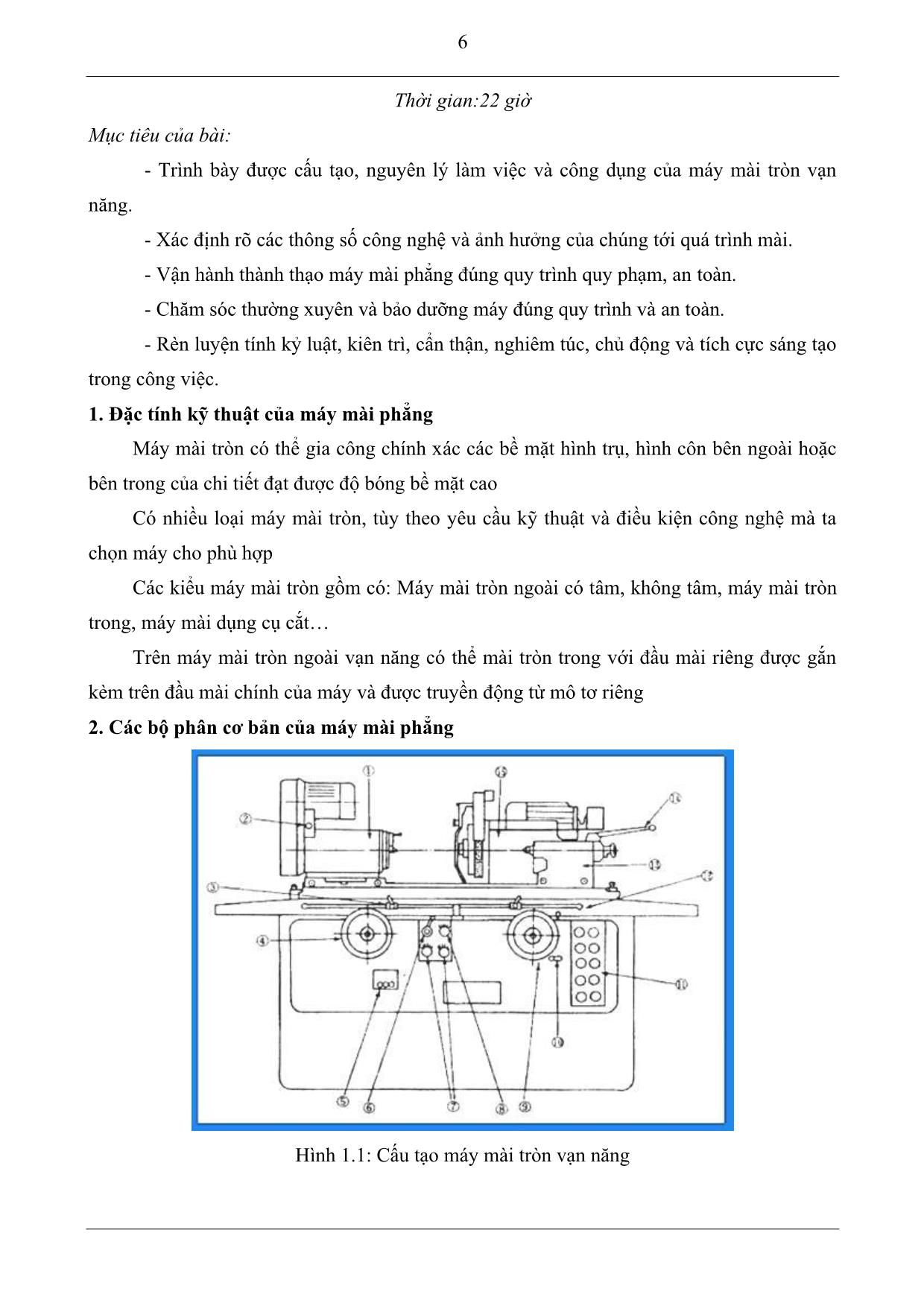

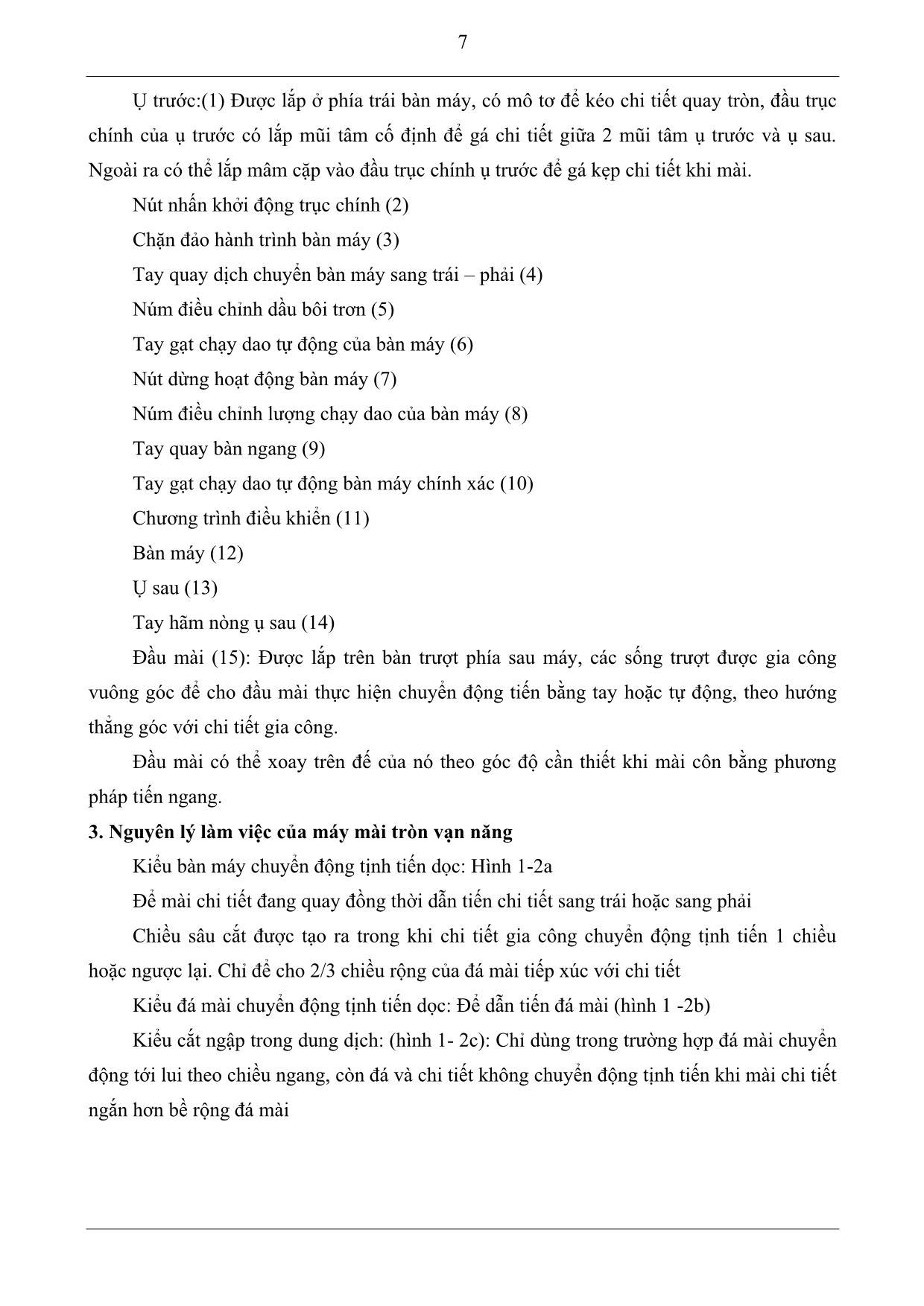

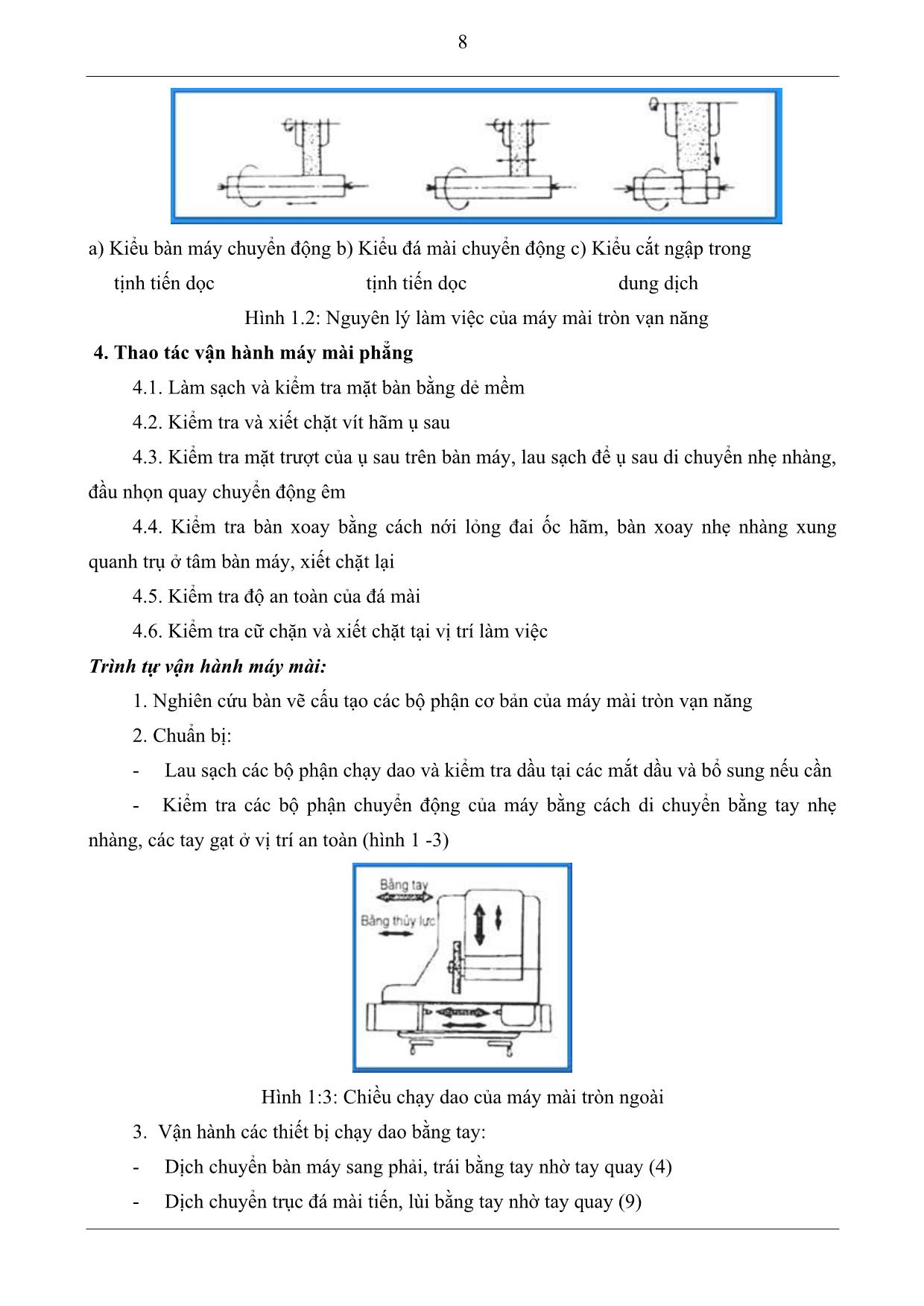

2. Các bộ phân cơ bản của máy mài phẳng

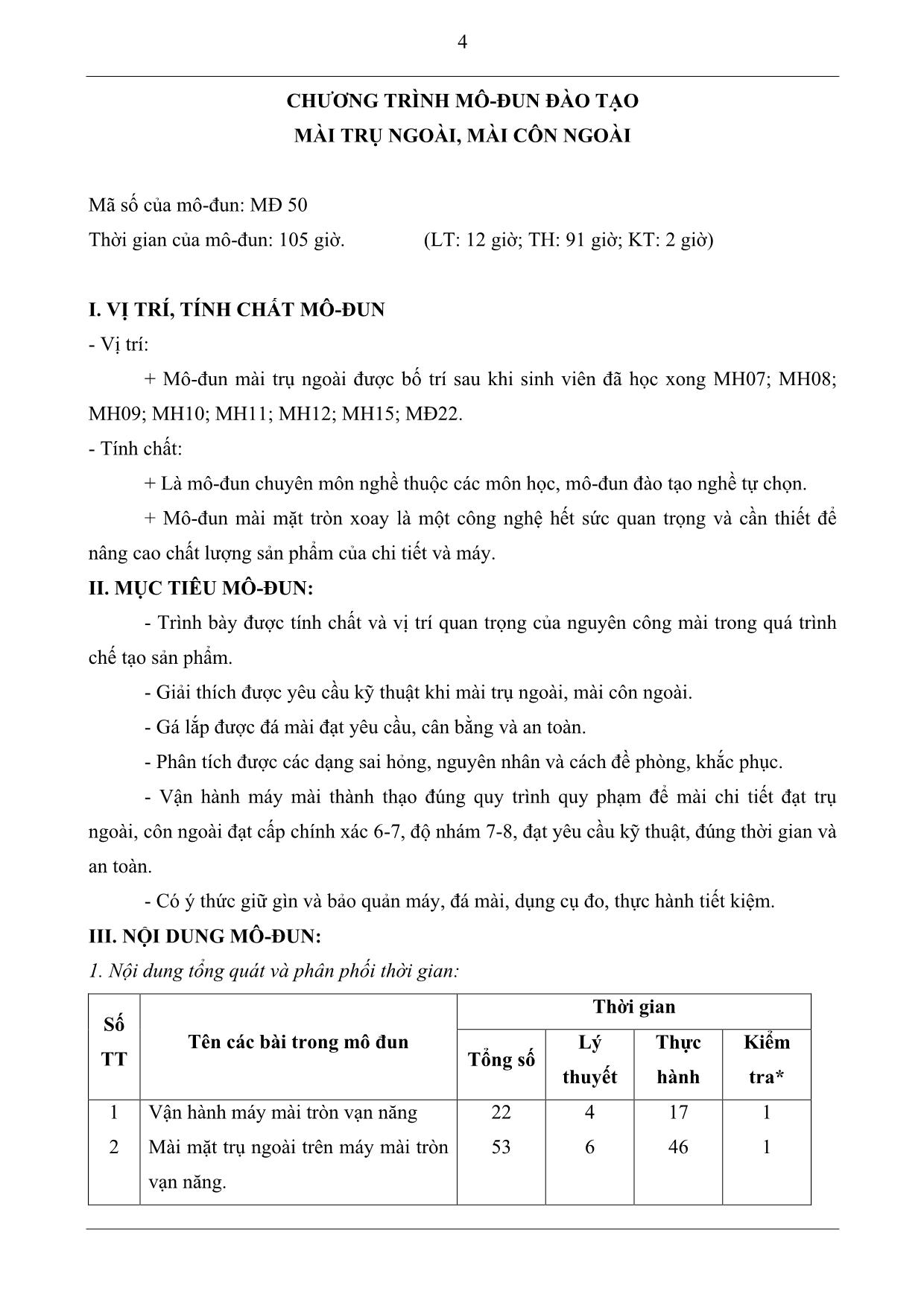

Hình 1.1: Cấu tạo máy mài tròn vạn năng7

Ụ trước:(1) Được lắp ở phía trái bàn máy, có mô tơ để kéo chi tiết quay tròn, đầu trục

chính của ụ trước có lắp mũi tâm cố định để gá chi tiết giữa 2 mũi tâm ụ trước và ụ sau.

Ngoài ra có thể lắp mâm cặp vào đầu trục chính ụ trước để gá kẹp chi tiết khi mài.

Nút nhấn khởi động trục chính (2)

Chặn đảo hành trình bàn máy (3)

Tay quay dịch chuyển bàn máy sang trái – phải (4)

Núm điều chỉnh dầu bôi trơn (5)

Tay gạt chạy dao tự động của bàn máy (6)

Nút dừng hoạt động bàn máy (7)

Núm điều chỉnh lượng chạy dao của bàn máy (8)

Tay quay bàn ngang (9)

Tay gạt chạy dao tự động bàn máy chính xác (10)

Chương trình điều khiển (11)

Bàn máy (12)

Ụ sau (13)

Tay hãm nòng ụ sau (14)

Đầu mài (15): Được lắp trên bàn trượt phía sau máy, các sống trượt được gia công

vuông góc để cho đầu mài thực hiện chuyển động tiến bằng tay hoặc tự động, theo hướng

thẳng góc với chi tiết gia công.

Đầu mài có thể xoay trên đế của nó theo góc độ cần thiết khi mài côn bằng phương

pháp tiến ngang

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình mô đun Mài trụ ngoài, mài côn ngoài

p 7 – 8 có thể cấp 6 Dung sai nằm trong giới hạn cho phép. - Đảm bảo kích thước chiều dài mỗi bậc trong khoảng 0.05-0.2mm. - Độ chính xác vị trí tương quan như độ đảo các cổ trục, độ không thẳng góc giữa đường tâm và mặt đầu. - Độ nhám bề mặt của các cổ trục lắp ghép Ra =1.25-0.16 tùy theo yêu cầu cụ thể 2. Các phương pháp mài mặt trụ ngoài trên máy mài tròn vạn năng 2.1. Mài theo phương pháp tiến dọc Để gia công tinh lần cuối mặt trụ ngoài của các trục dài, dùng phương pháp tiến dọc để mài hết chiều dài của chi tiết Tùy theo độ cứng vững của hệ thống công nghệ mà chọn chế độ mài cho hợp lý, mài tiến dọc đạt độ chính xác và độ nhẵn bóng cao nên được sử dụng phổ biến để mài các chi tiết có yêu cầu kỹ thuật cao, mài những vật liệu gia công, dễ cháy nứt 2.2. Mài theo phương tiến ngang theo cữ Là phương pháp mài dùng lượng tiến ngang tương đối nhỏ để mài một lần hay còn gọi là mài chiều sâu Lượng dư mài mỗi bên từ 0,1 -0,3mm, mài tiến ngang theo cữ có thể dùng để mài đồng thời cả đường kính và mặt đầu (hình 2.1) hoặc đường kính với mặt côn 12 Hình 2.1: Mài đồng thời cả cổ trục và mặt đầu Mài tiến ngang theo cữ được sử dụng phổ biến trong sản xuất hàng loạt và hàng khối. Chất lượng bề mặt của chi tiết mài phụ thuộc vào chất lượng đá mài và bề rộng của đá 2.3. Mài tiến ngang(mài cắt) Đá mài chỉ tiến ngang khi mài mặt trụ ngoài của chi tiết mà không tiến dọc Mài tiến ngang sẽ mài hết chiều dài của chi tiết nên chiều rộng của đá phải lớn hơn chiều dài chi tiết từ 1 -1,5mm, ụ đá tiến vào liên tục Áp dụng mài những chi tiết có chiều dài ngắn, mài định hình, mài bậc... 2.4. Mài phân đoạn Tức là phương pháp mài từng đoạn một bằng chiều rộng của đá, chỉ tiến theo chiều ngang trên toàn bộ chiều dài chi tiết có lượng dư lớn Để lại lượng dư mài tinh lần cuối để mài tiến dọc nhằm nâng cao độ nhẵn bóng và độ chính xác của chi tiết gia công Chú ý: Các đoạn mài phải gối lên nhau từ 5 – 10mm tránh bề mặt mài có gờ giữa những ranh giới 3. Các dạng sai hỏng khi mài mặt trụ ngoài, nguyên nhân và biện pháp đề phòng, khắc phục. Các dạng sai hỏng Nguyên nhân Cách khắc phục 1. Độ bóng bề mặt không đạt, có nhiều vết xước Chế độ mài quá lớn Đá quá thô, đá quá cứng Dung dịch làm nguội bị bụi bẩn có phoi, hoặc chất làm nguội không phù hợp Chi tiết bị rung khi mài Giảm chiều sâu cắt, bước tiến Chọn đá mịn hơn Thay dung dịch làm nguội, làm sạch bề chứa Dùng thêm giá đỡ phụ Cân bằng lại đá 13 Đá không cân bằng 2. Chi tiết bị côn Bàn máy bị lệch Ụ trước và ụ sau không thẳng hàng Ụ đá bị lệch Kiểm tra đưa bàn máy về vị trí 0 Kiểm tra và hiệu chỉnh lại độ đồng tâm ụ trước và ụ sau Kiểm tra và hiệu chỉnh ụ mang đá 3. Bề mặt mài bị cháy Chế độ mài không phù hợp Chọn đá không phù hợp Không đủ dung dịch làm nguội Đá bị trơ, cùn Giảm chiều sâu cắt và bước tiến Thay đá phù hợp Bổ sung dung dịch làm nguội Sửa đá bằng đầu rà kim cương 4. Kích thước đường kính sai Dụng cụ kiểm tra không chính xác Đo sai Lượng dư không đều Hiệu chỉnh lại dụng cụ đo Tập trung chú ý khi đo Kiểm tra lượng dư trước khi mài 5. Chi tiết bị ôvan, lệch tâm Lỗ tâm và phần lắp ghép mũi tâm bị bụi bẩn Gá chi tiết giữa 2 mũi tâm bị lỏng Trục chính bị đảo Kiểm tra lau sạch bụi bẩn lỗ tâm và mũi tâm trước khi lắp Tăng lực kẹp giữa 2 mũi tâm Kiểm tra và điều chỉnh lại cổ trục chính của máy 6. Chi tiết bị cong Lắp và điều chỉnh vấu tỳ giá đỡ sai Độ cứng vững chi tiết kém Gá chi tiết lỏng Chế cắt không phù hợp Lắp và điều chỉnh các vấu tỳ giá đỡ tiếp xúc đều với chi tiết Tăng thêm giá đỡ Kiểm tra và xiết chặt chi tiết Giảm chiều sâu cắt và bước tiến 4. Thứ tự các bước tiến hành. 4.1. Sửa đá. Chọn đá mài và kiểm tra độ an toàn của đá, gá lắp đá mài lên máy sau khi đã cân bằng Gá lắp dụng cụ sửa đá bằng đầu rà kim cương và tiến hành sửa đá 4.2. Chọn chế độ mài. Chi tiết mài bằng thép thường có đường kính 30mm nên chọn tốc độ quay theo bảng là 15m/phút. 14 Theo công thức ta tính số vòng quay của chi tiết là: Điều chỉnh số vòng quay đã tính n = 159v/ph 4.3. Chọn giá đỡ. Các chi tiết gia công trên máy mài tròn ngoài thông thường được gá trên 2 mũi tâm có cặp tốc hoặc cặp lên mâm cặp và 1 đầu chống tâm Lỗ tâm trên chi tiết có ảnh hưởng rất lớn đến chất lượng chi tiết mài, vì vậy lỗ tâm phải có kích thước và góc độ phù hợp với góc độ của đầu mhọn Nếu góc độ của lỗ tâm không đúng với góc độ của mũi tâm, khi gá chi tiết sẽ không ổn định trong quá trình mài, sẽ gây ra sai hỏng Gá trên mũi tâm cố định đạt được độ chính xác cao hơn, còn mũi tâm quay dùng cho những chi tiết nặng hoặc có lỗ lớn. Bởi vì độ đồng tâm mũi tâm quay thấp hơn mũi tâm cố định do ổ bi quay có khe hở sinh ra độ đảo 4.4. Gá lắp chi tiết lên trục gá. Đặt ụ sau lên bàn máy đúng vị trí, đẩy ụ sau tiến sát vào mũi tâm ụ trước để kiểm tra và điều chỉnh độ đồng tâm giữa 2 mũi tâm như hình 2.2 Hình 2.2: Điều chỉnh độ đồng tâm giữa 2 mũi tâm Đẩy ụ sau ra, đặt trục kiểm vào 2 mũi tâm để hiệu chỉnh độ song bằng đồng hồ so như hình 2.3 Hình 2.3: Hiệu chỉnh độ song song 15 4.5. Cắt thử và đo. Di chuyển bàn máy bằng tay sao cho đá mài ở vị trí mặt đầu của chi tiết về phía ụ sau Khởi động trục chính cho chi tiết quay Dịch chuyển đá mài cho tiếp xúc nhẹ với bề mặt ngoài của chi tiết và mở dung dịch làm nguội Cho bàn máy chạy tự động qua lại, tiến hành mài cho đến khi vết đá mài ăn đều trên bề mặt chi tiết. Dừng máy 4.6. Tiến hành mài. Bước1- Bôi mỡ vào cả 2 lỗ tâm trên chi tiết Đẩy ụ sau ra sao cho khoảng cách giữa 2 mũi tâm lớn hơn chiều dài chi tiết từ 10 - 15mm Xiết chặt tốc vào 1 đầu của chi tiết và đặt 2 lỗ tâm tựa vào mũi nhọn ụ trước và ụ sau, quay tay quay ụ sau tiến sát vào lỗ tâm vừa sít rồi cố định chúng bằng tay hãm Bướ 2- Nới lỏng các công tắc hành trình dừng chuyển động của bàn máy Cố định công tắc đảo hành trình sao cho điểm đầu và điểm cuối hành trình, mặt đầu của chi tiết cách đá một khoảng bằng 1/3 bề rộng của đá mài như hình 2.4 Hình 2.4: Nới lỏng các công tắc hành trình Bước3 - Kiểm tra độ đồng tâm của chi tiết: Kiểm tra độ trụ của chi tiết bằng cách đo đường kính tại 3 điểm trên chiều dài chi tiết như hình 2.5. Hình 2.5: Kiểm tra độ đồng tâm của chi tiết: 16 Nếu đường kính chi tiết tại 3 vị trí đều nhau thì độ trụ đảm bảo đúng, nếu không đều thì phải hiệu chỉnh lại như sau: Hình 2.6: Hiệu chỉnh lại đồng tâm của chi tiết Nới lỏng vít điều chỉnh của bàn trên như hình 2.6 Quay vít điều chỉnh của bàn trên để điều chỉnh góc phù hợp với độ trụ. Khi đầu chi tiết ở phía ụ sau có đường kính lớn hơn thì xoay bàn trên ngược chiều kim đồng hồ, nếu đầu chi tiết ở phía ụ trước lớn hơn thì xoay bàn trên cùng chiều kim đồng hồ đi 1 lượng cho phù hợp để đảm bảo độ trụ trên 3 vị trí được đều nhau. Bước 4 - Mài thô Điều chỉnh chiều sâu cắt 0,02 – 0,04mm Điều chỉnh tốc độ dịch chuyển của bàn máy sao cho khi chi tiết quay được 1 vòng thì đá mài tiến được từ 2/3 – 3/4 chiều rộng của đá Tại 2 đầu của chi tiết dừng chạy bàn trong thời gian ngắn để chi tiết 1- 2 vòng và kiểm tra xem chi tiết mài đã hết chưa (gọi là thời gian chờ để hoàn chỉnh mài) Để lượng dư 0,03 -0,05 mm cho mài tinh Bước5 - Mài tinh: Điều chỉnh lại số vòng quay của chi tiết, chọn tốc độ cắt v = 10m/phút Điều chỉnh chiều sâu cắt 0,01mm Điều chỉnh độ dịch chuyển của bàn bằng 1/3 – 1/4 chiều rộng của đá sau một vòng quay của chi tiết Thường xuyên kiểm tra kích thước Mài lần cuối cùng giữ nguyên chiều sâu cắt cũ, tiếp tục cho bàn máy chạy và mài 2 -3 lần để mài xoá hết vết 5. Kiểm tra hoàn thiện. Kiểm tra hoàn thiện: Kiểm tra độ trụ, độ tròn, và kích thước đường kính bằng đồng hồ so, pan me đo ngoài 17 6. Vệ sinh công nghiệp. - Cắt điện - Lau sạch dụng cụ đo, dụng cụ cắt để đúng nơi quy định - Vệ sinh máy, thiết bị, tra dầu mỡ Bài tập Đọc bản vẽ chi tiết gia công: Xác định đúng các yêu cầu kỹ thuật của chi tiết như độ bóng bề mặt đạt cấp 8 (Ra =1,6), sai lệch kích thước đường kính -0.013mm; độ không đồng tâm <0.005 Hình 2.7: Bản vẽ chi tiết 18 BÀI 3: MÀI MẶT CÔN NGOÀI TRÊN MÁY MÀI TRÒN NGOÀI VẠN NĂNG Thời gian: 30 giờ Mục tiêu: + Phân tích được các yêu cầu kỹ thuật khi mài côn ngoài. + Vận hành thành thạo máy mài đúng quy trình, quy phạm để gia công mặt côn ngoài trên máy mài tròn vạn năng, đạt cấp chính xác 6-7, độ nhám cấp 7-8, dung sai hình dáng hình học, vị trí tương quan ≤ 0,005/100. đạt yêu cầu kỹ thuật, thời gian, an toàn tuyệt đối cho người và máy. + Trình bày được sai hỏng, nguyên nhân và có biện pháp đề phòng. + Có ý thức giữ gìn và bảo quản máy, đá mài, dụng cụ đo, thực hành tiết kiệm. 1. Yêu cầu kỹ thuật của chi tiết mài Hình 3.1: Chi tiết côn Ngoài các yêu cầu của mặt trụ song song, mặt trụ côn phải đảm bảo các kích thước côn chính xác được tính theo công thức: (hình 3– 1) Trong đó: Góc dốc của hình côn (góc côn = 2 ) D: Đường kính đầu lớn D: Đường kính đầu nhỏ l: Chiều dài đoạn côn Sau khi tính được giá trị của , tra bảng tg để biết trị số của góc là mấy độ 2. Các phương pháp mài mặt côn ngoài trên máy mài tròn vạn năng 19 + Quay bàn máy Áp dụng khi mài chi tiết dài với góc côn nhỏ từ 120 – 140, góc quay của bàn tối đa là 70 Khi mài bàn máy thực hiện chạy dọc, đá tiến ngang ra vào như sơ đồ hình 3.2. Chi tiết được gá trên 2 mũi tâm có cặp tốc Khi xoay bàn máy đánh lệch bàn nghiêng đi 1 góc theo tính toán, bề mặt của đá song song với đường sinh của chi tiết, tiến hành mài bình thường Chú ý: Khi xoay bàn máy, trước tiên hãy quay sơ bộ góc , tiến hành mài thử, kiểm tra góc côn của chi tiết mài và điều chỉnh lại cho đúng mới tiến hành mài đúng Kiểm tra mặt côn bằng các loại côn tiêu chuẩn, thước góc, dưỡng... Hình 3.2: Mài mặt côn bằng cách Hình 3.3: Mài mặt côn bằng cách xoay bàn máy xoay ụ trước + Quay lệch ụ trước Mài những chi tiết ngắn có góc côn lớn quá 150 như sơ đồ hình 3.3 Chi tiết được gá trong mâm cặp và quay tròn, góc lệch của ụ trước bằng góc dốc của chi tiết côn Sau khi mài thô vài lần cần kiểm tra góc dốc của côn rồi tiến hành mài đúng Lượng tiến ngang do đầu đá thực hiện, trục dọc của máy tiến dọc để mài hết chiều dài đoạn côn + Quay lệch đầu đá Áp dụng mài những chi tiết dài có góc côn lớn như sơ đồ hình 3.4 20 Hình 3.4: Mài mặt côn bằng cách quay đầu đá Vật gia công được gá trên 2 mũi tâm, đầu mang đá được quay đi 1 góc dốc của chi tiết gia công Mặt ngoài của đá song song với mặt ngoài của côn Đá chuyển động tiến dọc để mài hết chiều dài đoạn côn 3. Các dạng sai hỏng khi mài mặt côn ngoài, nguyên nhân và biện pháp đề phòng, khắc phục. Ngoài các dạng sai hỏng như mài mặt trụ ngoài, mài mặt trụ côn còn có thêm các sai hỏng sau: Các dạng sai hỏng Nguyên nhân Cách khắc phục 1. Độ bóng bề mặt không đạt, có nhiều vết xước Chế độ mài quá lớn Đá quá thô, đá quá cứng Dung dịch làm nguội bị bụi bẩn có phoi, hoặc chất làm nguội không phù hợp Chi tiết bị rung khi mài Đá không cân bằng Giảm chiều sâu cắt, bước tiến Chọn đá mịn hơn Thay dung dịch làm nguội, làm sạch bề chứa Dùng thêm giá đỡ phụ Cân bằng lại đá 2. Độ côn sai Do điều chỉnh góc lệch của ụ đá, của bàn máy và ụ trước không chính xác Tâm của ụ trước và ụ sau không thẳng hàng Kiểm tra và hiệu chỉnh lại góc lệch ụ mang đá, bàn máy và ụ trước chính xác theo tính toán Kiểm tra và hiệu chỉnh lại độ đồng tâm ụ trước và ụ sau 21 3. Bề mặt mài bị cháy Chế độ mài không phù hợp Chọn đá không phù hợp Không đủ dung dịch làm nguội Đá bị trơ, cùn Giảm chiều sâu cắt và bước tiến Thay đá phù hợp Bổ sung dung dịch làm nguội Sửa đá bằng đầu rà kim cương 4. Góc côn dúng nhưng kích thước đường kính và chiều dài sai Dụng cụ kiểm tra không chính xác Đo sai Thực hiện chiều sâu cắt không chính xác Hiệu chỉnh lại dụng cụ đo Tập trung chú ý khi đo Điều chỉnh chiều sâu cắt thật chính xác khi mài tinh 4. Thứ tự các bước tiến hành - Đọc bản vẽ chi tiết gia công: Xác định đúng các yêu cầu kỹ thuật ghi trên bản vẽ Hình 3.5: Bản vẽ chi tiết - Kiểm tra kích thước chi tiết trước khi mài, chuẩn bị dụng cụ đo, cắt, thăm dầu.. - Chuẩn bị đầy đủ dung dịch làm nguội + Chọn đá mài - Kiểm tra độ an toàn của đá mài và cân bằng trước khi gá - Rà sửa đá mài bằng đầu rà kim cương, tạo rãnh ở mặt bên đá mài như hình 3.5 để cho bề mặt tiếp xúc với mặt đầu chi tiết nhỏ nhất 22 + Lắp đồ gá tiết vào trục máy - Di chuyển đá mài về phía sau cùng - Dùng đồng hồ so để điều chỉnh độ đồng tâm giữa 2 mũi tâm chính xác Cặp tốc vào 1 đầu của chi tiết và gá chi tiết lên 2 mũi tâm + Chọn chế độ mài Chi tiết mài bằng thép thường có đường kính 30mm nên chọn tốc độ quay theo bảng là 15m/phút. Theo công thức ta tính số vòng quay của chi tiết là: Điều chỉnh số vòng quay đã tính n = 159v/ph + Gá lắp chi tiết lên trục gá - Gá lắp chi tiết vào 2 mũi chống tâm, một đầu kệp tốc. Dùng đồng hồ so để điều chỉnh độ đồng tâm giữa 2 mũi tâm chính xác Cặp tốc vào 1 đầu của chi tiết và gá chi tiết lên 2 mũi tâm + Tiến hành mài. Nguyên công 1 - Mài thô Bước1 - Mài thô: Thực hiện chiều sâu cắt 0,02 – 0,04mm Bước2 - Kiểm tra góc côn của chi tiết: Lau sạch bề mặt chi tiết và bề mặt dụng cụ đo góc, ống côn chuẩn Dùng thước góc, ống côn chuẩn hoặc bộ đo góc bằng thước sin kiểm tra góc côn Kiểm tra kích thước đường kính D, d và chiều dài l bằng pan me đo ngoài 25 -50 Sau khi kiểm tra góc côn và kích thước, hãy xác định ghi lại các sai lệch để hiệu chỉnh 23 Hình 3.6: Kiểm tra góc côn của chi tiết Bước 3 - Hiệu chỉnh góc xoay bàn máy Nếu góc côn lớn hơn thì iệu chỉnh bằng cách xoay bàn cùng chiều kim đồng hồ đi 1 lượng Nếu góc côn nhỏ hơn thì hiệu chỉnh bằng cách xoay bàn ngược chiều kim đồng hồ đi 1 lượng cần thiết như hình 3.5 Tiến hành mài lại và kiểm tra cho đến khi đạt yêu cầu theo bản vẽ Nới lỏng vít của bàn máy Xoay bàn máy đi góc như hình 3.6 Hình 3.7: Điều chỉnh góc côn Nguyên công 2 - Mài tinh 24 Mài toàn bộ chiều dài côn của chi tiết 5. Kiểm tra hoàn thiện. Kiểm tra góc côn, đường kính và chiều dài Dùng pan me, thước côn, dưỡng kiểm tra 6. Vệ sinh công nghiệp. Cắt điện Tháo chi tiết Lau sạch dụng cụ đo, dụng cụ cắt để đúng nơi quy định Điều khiển các cơ cấu chạy dao về vị trí an toàn Vệ sinh máy, thiết bị và nơi làm việc Bài tập Đọc bản vẽ, thiết lập quy trình công nghệ gia công mài chi tiết theo yêu cầu kỹ thuật của bản vẽ: Hình 3.8: Bản vẽ chi tiết 25 TÀI LIỆU THAM KHẢO [1] GS.TS. Nguyễn Đắc Lộc, PGS.TS. Lê Văn Tiến, PGS.TS. Ninh Đức Tốn, PGS.TS. Trần Xuân Việt. Sổ tay Công nghệ chế tạo máy (tập 1, 2, 3). NXB Khoa học kỹ thuật – 2005. [2] Nguyễn Văn Tính. Kỹ thuật mài. NXB Công nhân kỹ thuật – 1980.

File đính kèm:

giao_trinh_mo_dun_mai_tru_ngoai_mai_con_ngoai.pdf

giao_trinh_mo_dun_mai_tru_ngoai_mai_con_ngoai.pdf