Giáo trình mô đun Khoét & Doa lỗ trên máy tiện

Mục tiêu:

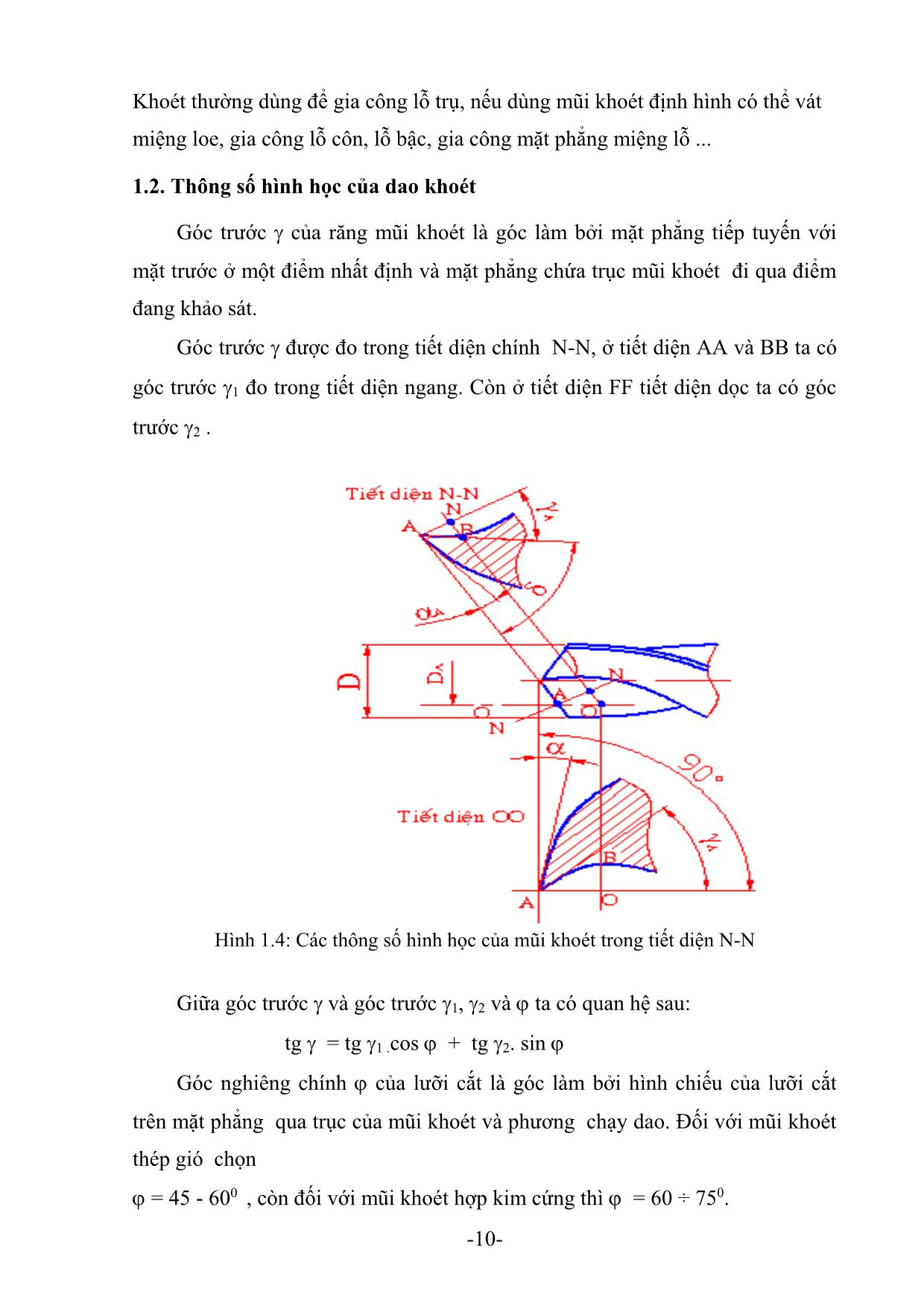

- Trình bày được các các thông số hình học của dao khoét, dao doa.

- Chọn được bộ dụng cụ cắt như mũi khoan, khoét, doa phù hợp với lỗ cần gia

công.

- Nhận dạng được các bề mặt, lưỡi cắt, thông số hình học của dao khoét, dao

doa.

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực

sáng tạo trong học tập.

Nội dung:

1. Dao khoét

1.1. Cấu tạo, công dụng

1.1.1. Cấu tạo

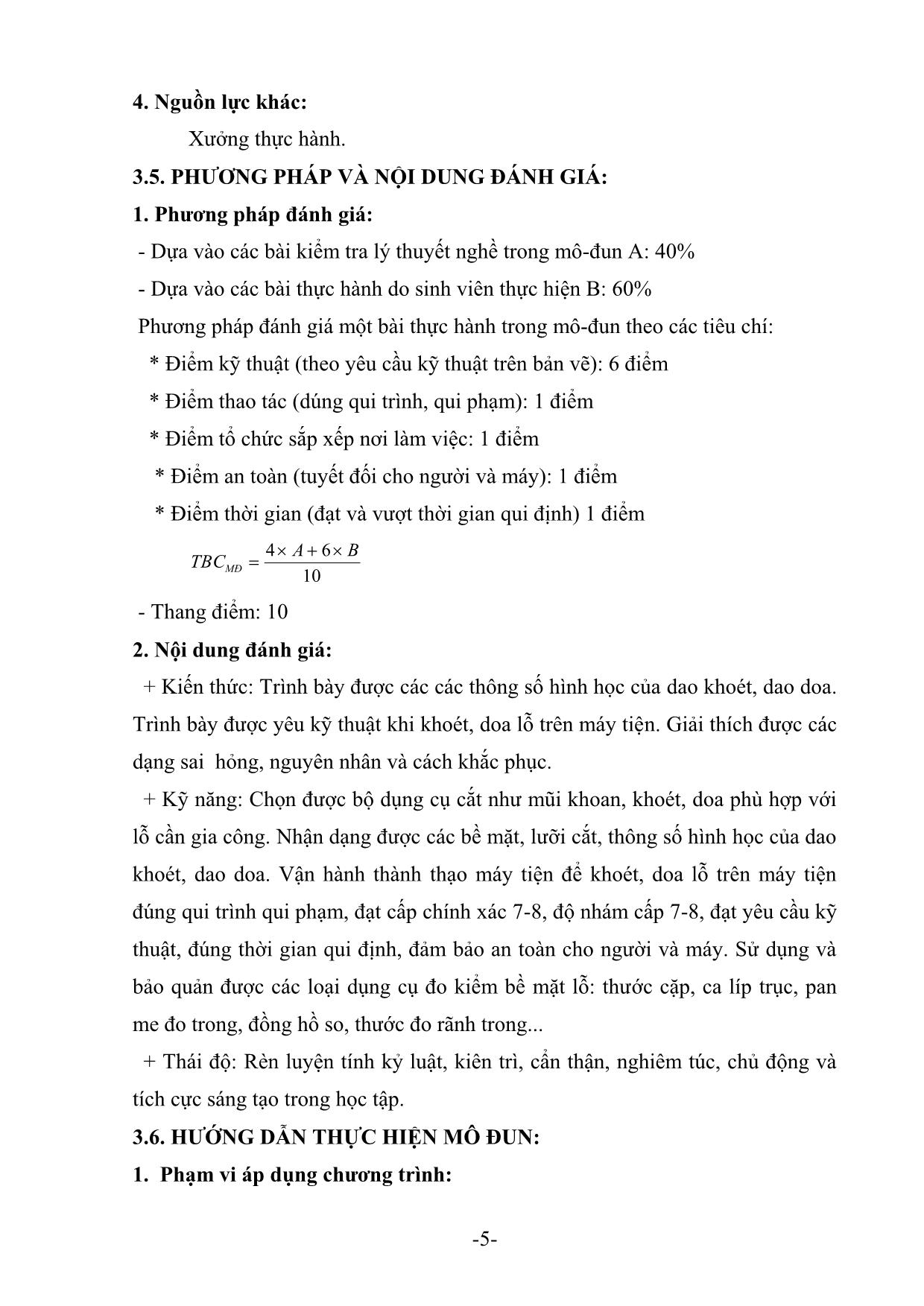

Hình 1: Cấu tạo mũi khoét

Cấu tạo của mũi khoét rất giống mũi khoan chỉ khác là chúng có nhiều răng hơn

và không có lưỡi cắt ngang. Mũi khoét thường có 3 ÷ 4 răng. Nếu đường kính

nhỏ hơn 35 mm thì làm 3 răng, còn dường kính lớn 35 mm làm 4 răng. Mũi

khoét cũng gồm các phần: cán dao, cổ dao, phần làm việc,.giống như mũi

khoan.

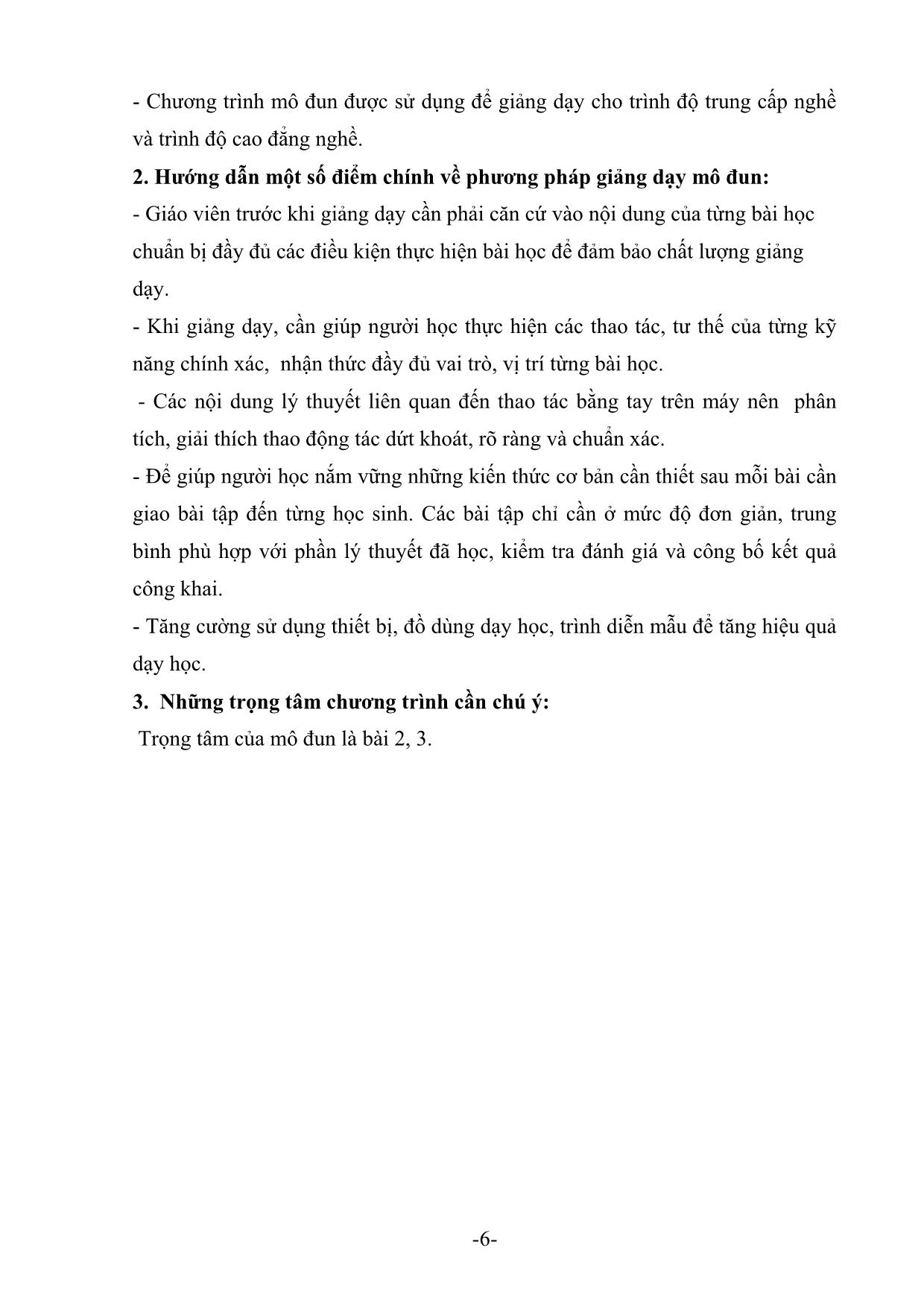

Tùy theo đường kính mũi khoét, với mục đích tiết kiệm kim loại làm dụng cụ,

mũi khoét có thể được chế tạo răng liền hay răng chắp, cán liền hay cán lắp.

Dao khoét thường có nhiều lưỡi cắt hơn mũi khoan tuy nhiên đối với các trường

hợp gia công lỗ có đường kính lớn có thể sử dụng loại dao có 1 hoặc 2 lưỡi cắt

được gắn vào trục hoặc đầu dao. Đặc biệt là khi gia công phá các lỗ lớn đúc sâu

hoặc rèn, dập.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình mô đun Khoét & Doa lỗ trên máy tiện

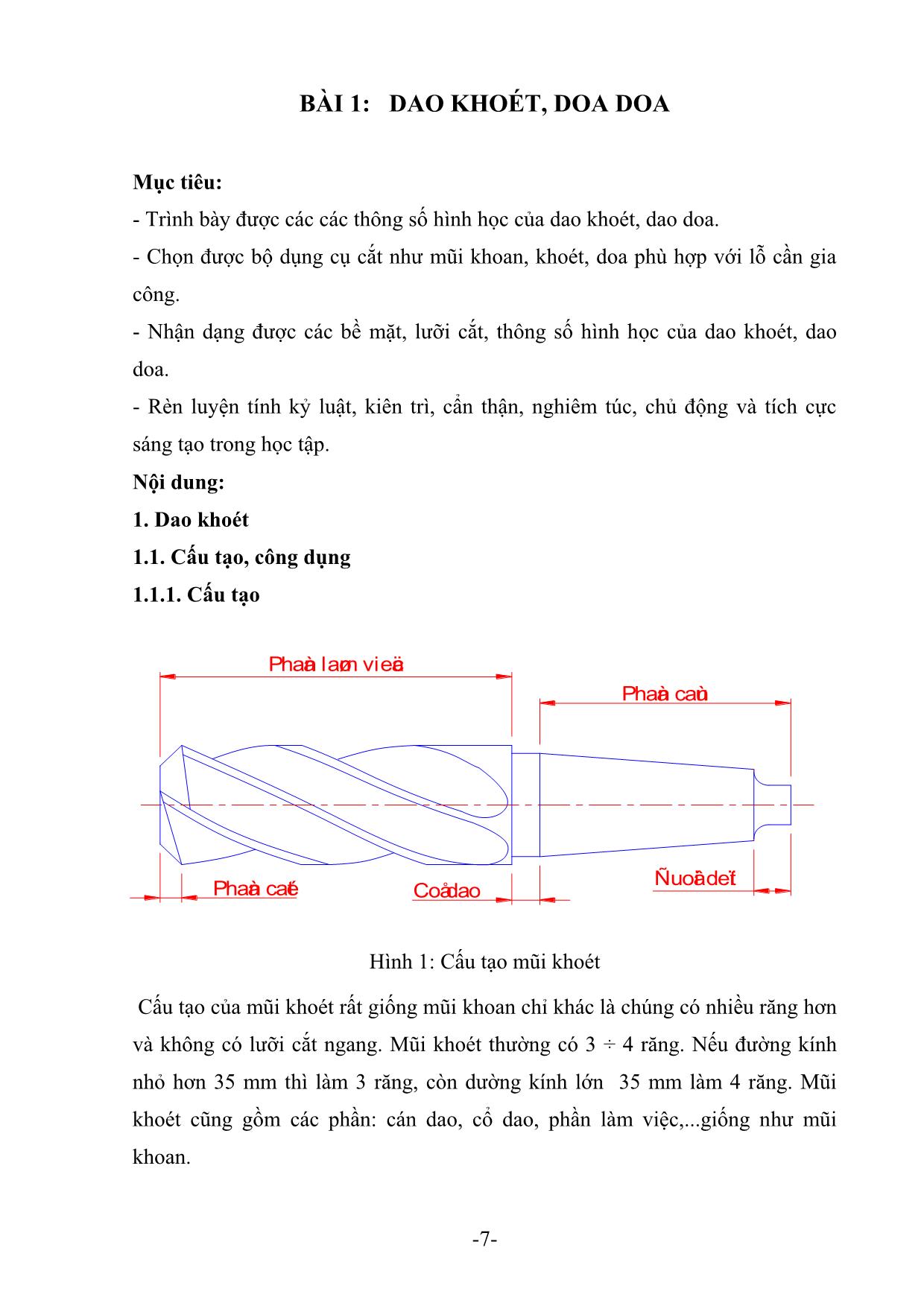

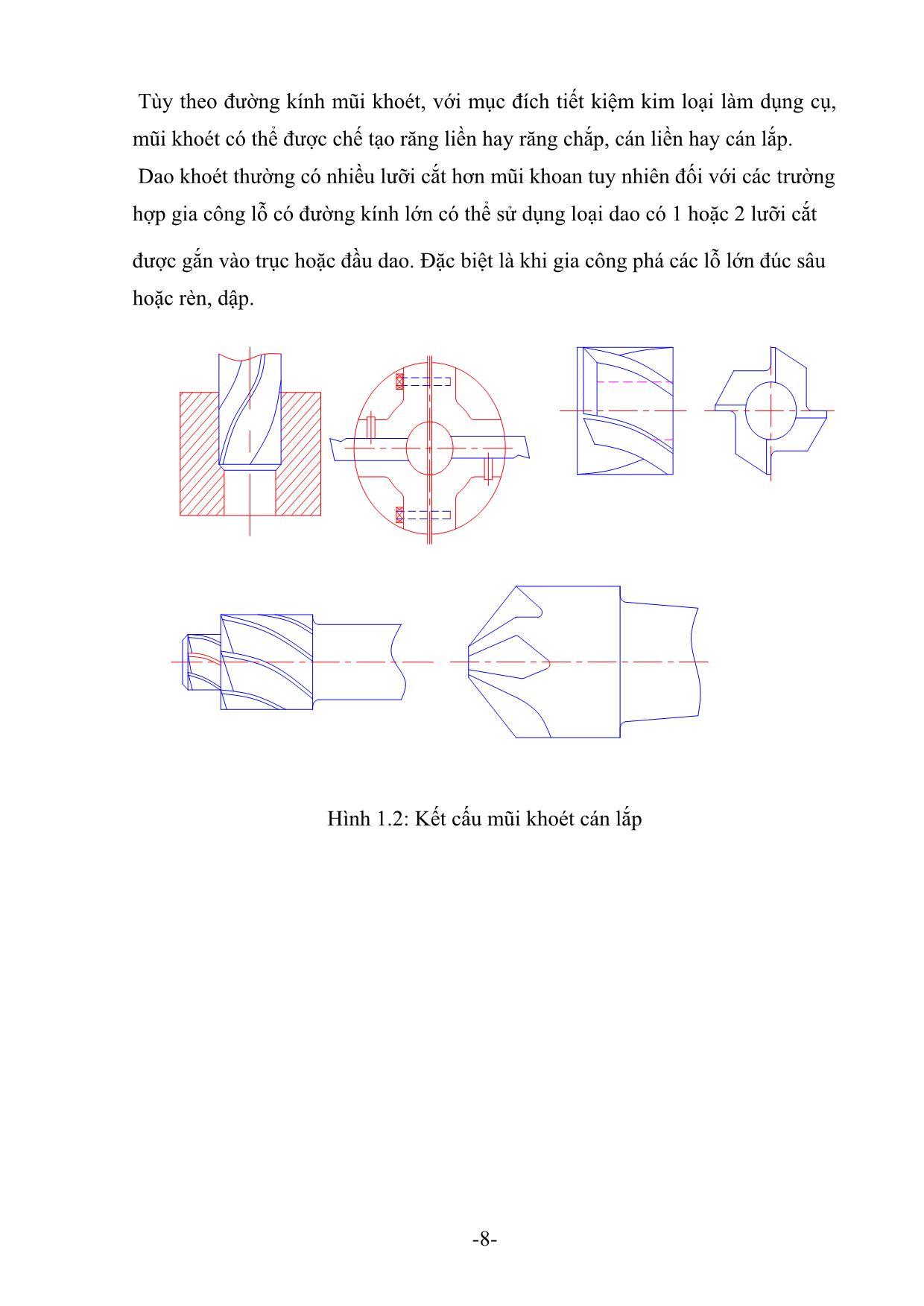

ng liền hay răng chắp, cán liền hay cán lắp. 2. Dao doa 2.1. Cấu tạo, công dụng 2.1.1. Cấu tạo Phaàn caét daãn höôùng Phaàn laøm vieäc Phaàn caùn -13- Hình 1.5: Mũi doa Tuỳ theo đường kính lỗ gia công mà mũi doa có kết cấu khác nhau. Có thể có các mũi doa răng liền, doa răng chắp (điều chỉnh theo đường kính). Các răng doa có thể làm bằng thép cac bon, thép hợp kim dụng cụ, thép gió hoặc hợp kim cứng. Cũng như mũi khoan, khoét, mũi doa cũng có 3 phần: phần làm việc,cổ doa và chuôi. -14- Phần làm việc là phần chính của mũi doa,có chiều dài L. Đầu mút phần làm việc có độ lớn tương đối lớn (450) để mũi doa dễ đưa vào lỗ.Tiếp sau đó là phần còn cắt nghiêng một góc . Phần này có lưõi cắt chính để cắt hết lượng dư khi doa.Tiếp theo là phần trụ có chiều dài l2 ,dùng để định hướng mũi doa trong lỗ khi làm việc, đồng thời làm phần dự trữ khi mài lại mũi doa. Trên phần hình trụ này có các lưỡi cắt phụ dọc theo răng của mũi doa. Các lưỡi cắt phụ có tác dụng sữa đúng và làm tăng độ bóng bề mặt lỗ , do đó phần trụ còn có tên gọi là phần sữa đúng. Sau phần sữa đúng là phần côn ngược l3 . Phần này có tác dụng giảm ma sát giữa mũi doa và bề mặt lỗ đã gia công và giảm lượng lay rộng lỗ. Đối với lưỡi do tay thì độ côn ngược là 0,005mm, đối với với lưỡi doa máy là 0,04 ÷ 0,06 mm trên cả chiều dài phần côn ngược. Mũi doa có số lưỡi cắt lớn (z= 6÷18). Lưỡi cắt có thể bố trí thẳng hoặc nghiêng đối với trục doa . Do công dụng mà chia ra doa máy, doa tay 2.1.2. Công dụng Doa lỗ có thể được thực hiện trên máy tiện để nhanh chóng nhận được lỗ kích cỡ chính xác và tạo ra độ bóng bề mặt cao. Doa có thể được thực hiện sau khi lỗ được khoan và khoét. Nếu cần lỗ có độ chính xác cao, có thể khoét lỗ trước nguyên công doa. 2.2. Thông số hình học của dao doa Góc nghiêng chính của mũi doa trên phần côn cắt có tác dụng như mũi khoét. Đối với mũi doa máy dùng gia công vật liệu dẻo thì góc =150. Với trị số này của góc đảm bảo độ bóng gia công cao nhất và độ lay rộng lỗ nhỏ nhất. Khi doa thô cũng như khi doa lỗ không thông, góc = 450 . Khi gia công vật liệu ít dẻo thì = 50 . Đối với mũi doa hợp kim cứng thì = 30 ÷ 450. Góc trước của lưỡi cắt đo trong tiết diện chính AA được chọn theo vật liệu gia công và vật liệu làm dao. Góc trước của mũi doa tinh có trị số bằng không, còn đối với mũi doa thô thì góc trước chọn từ 5 - 100. -15- Góc sau cũng đo trong tiết diện AA, được chọn trong giới hạn từ 6 ÷ 120 . Khi gia công vật liệu dẻo và gia công thô thì lấy trị số lớn, còn khi gia công tinh thì lấy giá trị nhỏ. Trên phần sửa đúng, dọc theo các răng có cạnh viền f nằm trên mặt trục của dao . Chiều rộng cạnh viền f= 0,05 ÷ 0,3mm. Cạnh viền đảm bảo để mũi dao hướng đúng vào lỗ và làm cho lỗ đạt được độ bóng và độ chính xác cao. Khi gia công vật liệu dẻo để tránh hiện tượng kẹt phoi ta giảm chiều rộng cạnh viền xuống khoảng 0,05 - 0,08 mm. Góc sau của bộ phận sửa đúng 1 =10 ÷ 20 0 Mũi doa thường được chế tạo với răng thẳng vì phoi cắt ra là phoi vụn. Song để thoát phoi được tốt , tăng chất lượng bề mặt gia công, nhất là khi doa những lỗ trong có rãnh thì người ta làm răng nghiêng. Khi gia công lỗ thông, để thoát phoi về phía đầu dao, người ta làm rãnh xoắn trái, còn khi gia công lỗ thông người ta làm rãnh xoắn phải. Khi gia công thép cứng thì = 7 ÷ 80 , khi gia công gang rèn và thép dẻo vừa thì = 12 ÷ 200. Khi gia công kim loại màu thì = 35 ÷ 450. 2.3. Ảnh hưởng của các thông số hình học của dao doa đến quá trình cắt - Góc sau được chọn trong giới hạn từ 6 ÷ 120. Khi gia công vật liệu dẻo và gia công thô thì lấy trị số lớn, còn khi gia công tinh thì lấy giá trị nhỏ. - Góc nghiêng chính của mũi doa có tác dụng như mũi khoét. Đối với mũi doa máy dùng gia công vật liệu dẻo thì góc =150. Với trị số này của góc đảm bảo độ bóng gia công cao nhất và độ lay rộng lỗ nhỏ nhất. - Góc trước được chọn theo vật liệu gia công và vật liệu làm dao. Góc trước của mũi doa tinh có trị số bằng không, còn đối với mũi doa thô thì góc trước chọn từ 5 - 100. 3. Kích thước bộ dụng cụ cắt khoan, khoét, doa theo lỗ gia công - Kích thước bộ dụng cụ cắt khoan, khoét, doa theo lỗ gia công được chọn tùy vào đường kính lỗ cần gia công -16- CÂU HỎI ÔN TẬP 1. Trình bày các thông số hình học của doa khoét, dao doa ? 2. Trình bày ảnh hưởng của các thông số hình học của dao khoét và dao doa đến quá trình cắt? -17- BÀI 2. KHOÉT LỖ Mục tiêu: - Trình bày được yêu kỹ thuật khi khoét lỗ trên máy tiện. - Vận hành thành thạo máy tiện để khoét lỗ trên máy tiện đúng qui trình qui phạm, đạt cấp chính xác 8÷9, độ nhám cấp 8÷9, đạt yêu cầu kỹ thuật, đúng thời gian qui định, đảm bảo an toàn cho người và máy. - Sử dụng và bảo quản được các loại dụng cụ đo kiểm bề mặt lỗ: thước cặp, ca líp trục, pan me đo trong, đồng hồ so, thước đo rãnh trong... - Giải thích được các dạng sai hỏng, nguyên nhân và cách khắc phục. - Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo trong học tập. 1. Yêu cầu kỹ thuật khi khoét lỗ - Đạt độ chính xác cấp 9 ÷ 12 - Độ bóng đạt Ra=1,6 đến 12,5m khi khoét 2. Phương pháp gia công 2.1. Gá lắp, điều chỉnh phôi. Phôi được gá trên mâm cặp 2.2. Gá lắp, điều chỉnh mũi khoét. Giống như gá lắp mũi khoan 2.3. Điều chỉnh máy. -Lượng chạy dao răng sx = s z s n s ph0 . mm/vg Trong đó : z - số răng của mũi khoét so- lượng chạy dao sau một vòng quay của chi tiết mm/vg sph- lượng chạy dao sau một phút mm/ph n - số vòng quay sau một phút vg/ph. Toác ñoä caét khi khoeùt ñöôïc tính theo coâng thöùc . -18- V= C D T t s Kv z m x y v v v v .. . . . Các hệ số và số mũ tra trong sổ tay chế độ cắt Giống như khi khoan rộng, khi khoét gồm: 2.4. Cắt thử và đo. Chiều sâu cắt t = D d 2 mm 2.5. Tiến hành gia công. Bước 1 : Tiện mặt đầu Hình 2.1: Tiện mặt đầu Bước 2 : Khoan lỗ -19- Hình 2.2: Khoan lỗ Bước 3 : Khoét lỗ Hình 2.3: Khoét lỗ Khoét chi tiết trong mâm cặp Lắp chi tiết vào mâm cặp, vạt mặt, lấy dấu, và khoan lỗ nhỏ hơn kích thước chuẩn khoảng 1/16 in (1.5 mm). Chọn cán dao khoét lớn nhất có thể và chìa ra ngoài giá đỡ chỉ đủ để thấy rõ chiều sâu lỗ cần khoét. Lắp giá cán dao khoét vào ụ dao trên phía trái tổ hợp kẹp đỡ. Chỉnh mũi dao đúng tâm Chỉnh máy tiện đến tốc độ thích hợp và chọn lượng ăn dao trung bình. Khởi động máy tiện và cho dao khoét tiếp xúc đường kính trong của lỗ. Cắt thử một đoạn dài ¼ in (6 mm) với lượng ăn dao 0,05 in (0.12 mm) từ đầu bên phải của chi tiết. Dừng máy tiện và đo đường kính lỗ bằng vi kế đo trong Xác định lượng dư cần cắt gọt ở lỗ. Ghi chú: Chừa lại lượng dư 0,1 đến 0,2 in (0.25-0.50 mm) để gia công tinh Chỉnh chiều sâu cắt theo một nửa lượng dư cần cắt gọt Khởi động máy tiện và tiến hành khoét thô. Ghi chú: Nếu có sự rung hoặc bị vấp dao trong khi gia công, bạn hãy giảm tốc độ máy tiện và tăng dần lượng ăn dao để khử rung. Dừng máy tiện và lấy dao ra khỏi lỗ không dịch chuyển tay quay ăn dao ngang. -20- Xác định chiều sâu gia công tinh và khoét lỗ đến kích cỡ. Để có bề mặt bóng cần dùng lượng ăn dao nhỏ. 3. Dạng sai hỏng, nguyên nhân và biện pháp đề phòng 3.1. Lỗ bị lệch tâm - Nguyên nhân: Do mũi khoét mài không đúng, mặt đầu phôi không phẳng vuông góc với tâm, mũi khoét dài - Biện pháp đề phòng: Mài lại mũi khoét, xén mặt đầu thật phẳng, định tâm và Khoan mồi trước. 3.2. Kích thước của lỗ sai - Nguyên nhân: Do mũi khoét không đúng, góc độ lưỡi cắt không bằng nhau, trục chính bị đảo, gá mũi khoét bị xiên tâm phôi. - Biện pháp đề phòng: Mài lại mũi khoét và dùng dưỡng để kiểm tra, sửa chửa lại trục chính, điều chỉnh tâm ụ động trùng với tâm máy. 3.3. Chiều sâu lỗ không đúng - Nguyên nhân: Do không lấy dấu trước khi khoét - Biện pháp đề phòng: Vạch dấu chính xác khi khoét 3.4. Độ bóng thấp - Nguyên nhân: Mũi khoét cùn, kẹt phoi, làm nguôi không tốt, bước tiến lớn - Biện pháp đề phòng: Mài lại mũi khoét, thỉnh thoảng phải quay mũi khoét ra quét sạch, tăng áp suất dung dịch khi khoét sâu, giảm bước tiến. 4. Kiểm tra sản phẩm. Kiểm tra kích thước đường kính lỗ bằng thước cặp có mỏ đo trong Hình 2.4: Đo kích thước lỗ bằng thước cặp có mỏ đo trong 5. Vệ sinh công nghiệp. Vệ sinh máy, dụng cụ trang thiết bị và xưởng thực tập -21- CÂU HỎI ÔN TẬP 1.Trình bày yêu cầu kỹ thuật, phương pháp khi khoét lỗ ? 2.Nêu các dạng sai hỏng, nguyên nhân và biện pháp đề phòng khi khoét lỗ? 3. Hãy khoan, khoét theo bản vẽ sau: Yêu cầu kỹ thuật khi khoan lỗ: - Độ thẳng tâm - Đúng về hình dáng hình học - Đảm bảo độ nhẵn bóng bề mặt. -22- BÀI 3: DOA LỖ Mục tiêu: - Trình bày được yêu kỹ thuật khi doa lỗ trên máy tiện. - Vận hành thành thạo máy tiện để doa lỗ trên máy tiện đúng qui trình qui phạm, đạt cấp chính xác 7÷8, độ nhám cấp 7÷8, đạt yêu cầu kỹ thuật, đúng thời gian qui định, đảm bảo an toàn cho người và máy. - Sử dụng và bảo quản được các loại dụng cụ đo kiểm bề mặt lỗ: thước cặp, ca líp trục, pan me đo trong, đồng hồ so, thước đo rãnh trong... - Giải thích được các dạng sai hỏng, nguyên nhân và cách khắc phục. - Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo trong học tập. Nội dung: 1. Yêu cầu kỹ thuật khi doa lỗ - Doa lỗ là nguyên công tinh lỗ có đường kính tới 100mm và có năng suất cao, doa thường thực hiện sau nguyên công khoan hoặc khoét hoặc sau khi tiện thô, doa có thể đạt được cấp chính xác cấp 7 ÷ 9 và độ nhám bề mặt đạt từ Ra = 6.3÷0.4. Nếu nguyên công trước khi do bị lệch , đảo thì sau khi doa không khắc phục được hiện tượng này. 2. Phương pháp gia công 2.1. Gá lắp, điều chỉnh phôi. Phôi được gá trên mâm cặp ba chấu tự định tâm, đảm bảo độ cứng vững và độ đảo mặt đầu cho phép 2.2. Gá lắp, điều chỉnh mũi doa. Tùy theo chuôi mũi doa là chuôi trụ hay chôi côn mà chôi mũi doa có thể lắp trực tiếp vào nòng ụ động máy tiện hay lắp vào bầu khoan và được lắp vào nòng ụ động máy tiện. -23- Khi lắp gá lắp, điều chỉnh mũi doa sao cho tâm mũi doa phải trùng với tâm phôi và đường trục mũi doa luôn luôn trùng với đường tâm chi tiết trong suốt quá trình doa. 2.3. Điều chỉnh máy. Chọn số vòng quay của trục chính giống như chọn tốc độ cắt khi khoan Lượng chạy dao khi gia cơng bằng mũi khoét thép dụng cụ có thể tính theo công thức kinh nghiệm sau: S = Cs .D 0,5 mm/vg 2.4. Cắt thử và đo. Doa lỗ trên máy tiện tương tự như phương pháp khoan, khoét được thực hiện chạy dao bằng tay hoặc tự động. Chiều sâu khi doa phụ thuộc vào đường kính lỗ và vật liệu gia công, thường được chọn trong khoản 0.08 ÷ 0.2 mm. Nếu lượng dư qúa lớn sẽ làm giảm chất lượng bề mặt . Nếu cùng đường kính thì bước tiến mũi doa lớn gấp 2 ÷ 3 lần khi khoan,tốc độ cắt v và bước tiến s phụ thuộc vào chất liệu làm dao và vật liệu chi tiết gia công. Để tăng độ bong bề mặt thì khắc phục hiện tượng lẹo dao Trước khi doa cần lau sạch phoi các bụi bẩn trên mũi doa và lỗ cần gia công, nếu mũi doa lắp trực tiếp vào nòng ụ sau thì cần phải điều chỉnh thật đồng tâm giữa trục chính với trục tâm mũi doa. Nếu bụi bám vào phần chuôi côn cần dung vải sạch lau kỹ nếu không sẽ cắt gọt không đều chi tiết sẻ bị loe 2 đầu Để đảm bảo để mũi do cắt gọt với lượng dư bằng nhau và không bị loe người ta lắp mũi doa vào trục gá tự lựa. Thân của trục được lắp vào nòng ụ động cong trục gá mang mũi doa được nối với thân bằng bản lề. Nếu doa lỗ có đường kính lớn hơn 60 mm. Dùng mũi doa có hai lưỡi cắt đều chỉnh được ở rãnh ngang trục gá. Mũi doa này có hai lưỡi cắt gắn mũi hợp kim cứng và nối với nhau bằng răng khía, có thể điều chỉnh được theo kích thước lỗ doa. Lượng dư gia công phụ thuộc vào đường kính lỗ, vật liệu gia công. -24- Chọn chế độ cắt khi doa: Nếu có đường kính như nhau thì chọn bước tiến gấp 2 ÷3 lần so với khoan, còn tốc độ giảm 2 ÷ 3 lần. Trị số bước tiến không ảnh hưởng đến độ trơn láng của bề mặt gia công mà nó phụ thuộc vào hình dáng của lưỡi cắt trên phần hiệu chỉnh 2.5. Tiến hành gia công. Bước 1 : Tiện mặt đầu Hình 3.1: Tiện mặt đầu Bước 2 : Khoan lỗ Hình 3.2: Khoan lỗ Bước 3 : Khoét lỗ -25- Hình 3.3: Khoét lỗ - Bước 4: Doa lỗ bước tiến bằng tay đều và nhẹ, luôn có dung dịch làm nguội Hình 3.4: Doa lỗ - Bước 5: Kiểm tra hoàn thiện Chú ý: Doa chi tiết trên máy tiện 1. Lắp chi tiết vào mâm cặp, vạt mặt, lấy dấu, và khoan lỗ đến kích cỡ. Đối với các lỗ đường kính dưới 1/2 in (13 mm), cần khoan lỗ chừa lại lượng dư 1/64 in (0.4 mm), các lỗ lớn hơn 1/2 in (13 mm), cần khoan lỗ chừa lại lượng dư 1/32 in (0.8 mm). Nếu cần lỗ chính xác, có thể khoét lỗ đến lượng dư 0,1 in (0.25 mm). -26- 2. Lắp dao doa vào đầu kẹp mũi khoan hoặc giá giữ mũi khoan.Khi doa các lỗ đường kính trên 5/8 in (16 mm), cần lắp kẹp gần cán dao doa đỡ chuôi dao trên tổ hợp kẹp đỡ để ngăn cản sự quay của dao. 3. Chỉnh máy tiện đến khoảng 1/2 tốc độ khoan. 4. Đưa dao doa đến sát lỗ và khóa ụ động tại vị trí đó. 5. Khởi động máy tiện, dùng dung dịch cắt cho quá trình doa, từ từ đưa dao vào lỗ khoan hoặc khoét sử dụng tay quay ụ động. 6. Thỉnh thoảng lấy dao doa ra khỏi lỗ để làm sạch phoi và cung cấp dung dịch cắt gọt. 7. Khi lỗ đã doa xong, hãy dừng máy tiện và lấy dao doa ra khỏi lỗ. Lưu ý: Không được quay trục chính máy tiện hoặc dao theo chiều ngược vì bất cứ lý do nào, điều này sẽ làm hư hại dao doa. 8. Làm sạch dao doa và bảo quản dao cẩn thận để tránh hư hại dao 3. Dạng sai hỏng, nguyên nhân và biện pháp đề phòng 3.1. Kích thước lỗ sai - Nguyên nhân: do phần hiệu chỉnh đường kính lớn, phần côn lắp ghép bị đảo - Biện pháp đề phòng: Thay mũi doa khác và lắp mũi doa chắc chắn 3.2. Bề mặt có phần chưa gia công - Nguyên nhân: do lượng dư không đủ, mũi doa bị mòn - Biện pháp đề phòng: Tăng lượng dư gia công, thay mũi doa khác 3.3. Độ bóng bề mặt kém - Nguyên nhân: do lượng dư lớn, dung dịch làm nguội không đúng, dao mòn - Biện pháp đề phòng: Giảm chiều sâu cắt, tưới nguội trong quá trình doa, thay dao mới. 4. Kiểm tra sản phẩm. Kiểm tra kích thước đường kính lỗ bằng thước cặp có mỏ đo trong -27- Hình 3.5: Đo kích thước lỗ bằng thước cặp có mỏ đo trong 5. Vệ sinh công nghiệp. Vệ sinh máy, dụng cụ trang thiết bị và xưởng thực tập CÂU HỎI ÔN TẬP 1.Trình bày yêu cầu kỹ thuật, phương pháp khi doa lỗ ? 2.Nêu các dạng sai hỏng, nguyên nhân và biện pháp đề phòng khi doa lỗ? 3. Hãy khoan, khoét và doa lỗ theo bản vẽ sau: Yêu cầu kỹ thuật khi khoan lỗ: - Độ thẳng tâm - Đúng về hình dáng hình học - Đảm bảo độ nhẵn bóng bề mặt. -28- 4. TÀI LIỆU THAM KHẢO: [1] V.A. Blumberg, E.I. Zazeski. Sổ tay thợ tiện. NXB Thanh niên – 2000. [2] V.A Xlêpinin Hướng dẫn dạy tiện kim loại - Nhà xuất bản công nhân kỹ thuật -1977 ------------ Hết---------------------

File đính kèm:

giao_trinh_mo_dun_khoet_doa_lo_tren_may_tien.pdf

giao_trinh_mo_dun_khoet_doa_lo_tren_may_tien.pdf