Giáo trình Cơ kỹ thuật (Mới)

Mục tiêu:

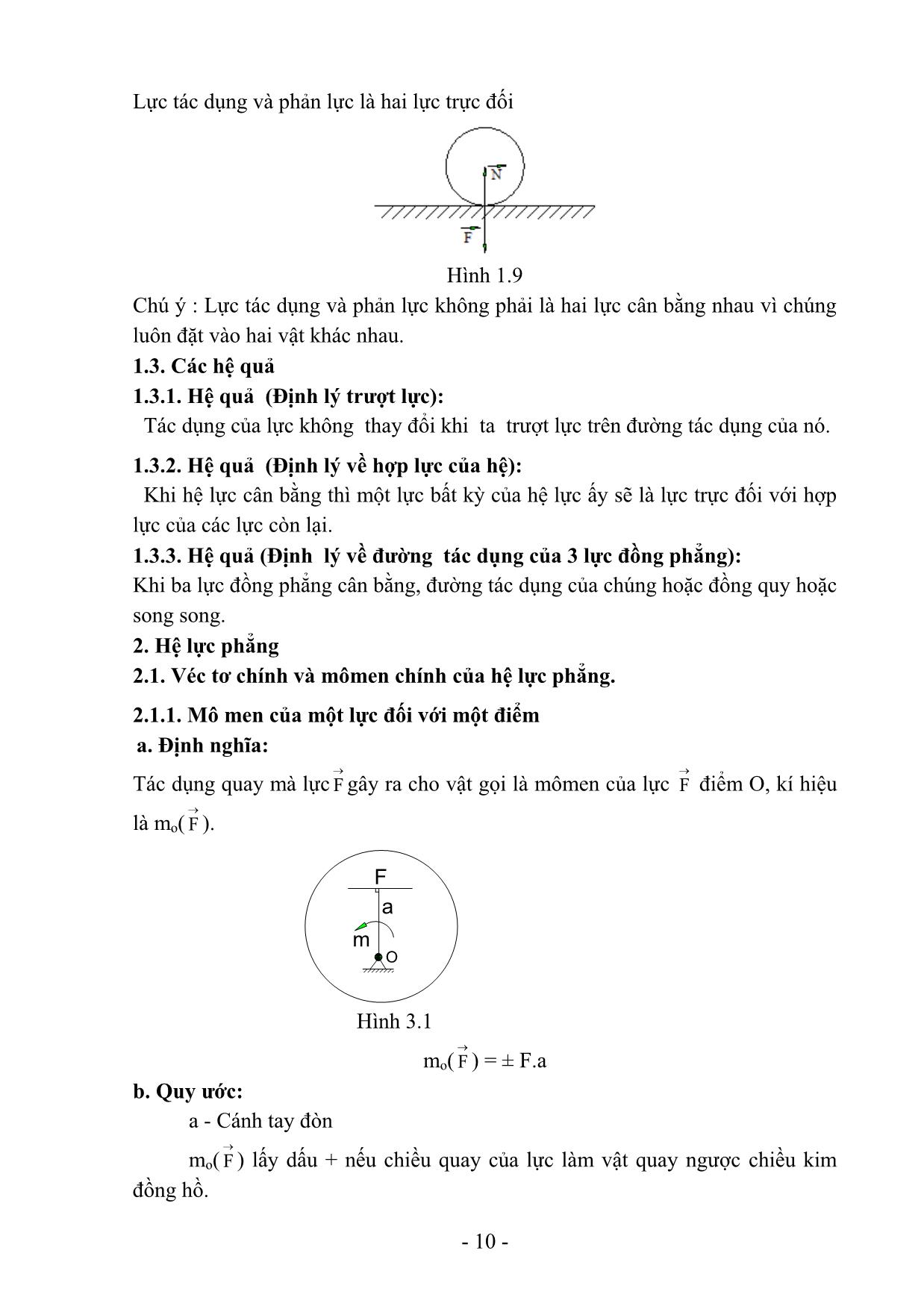

- Các khái niệm cơ bản và các định luật về tĩnh học

- Khái niệm về véc tơ chính, mômen chính của hệ lực phẳng và hệ lực không

gian

- Định lý dời lực song song của hệ lực phẳng và hệ lực không gian

- Điều kiện cân bằng và phương trình cân bằng của hệ lực phẳng và hệ lực

không gian

Nội dung:

1. Các khái niệm cơ bản và các định luật tĩnh học

1.1. Những khái niệm cơ bản

1.1.1. Vật rắn tuyệt đối

Vật rắn tuyệt đối là một tập hợp vô hạn các chất điểm mà khoảng cách

giữa hai điểm bất kỳ luôn không đổi, hay là các hình dạng hình học không đổi

trong suốt quá trình chịu lực.

1.1.2. Cân bằng

Cân bằng là một trạng thái đứng yên ( không dịch chỉnh ) của vật rắn

được khảo sát. Tuy nhiên nó có thể đứng yên đối với vật này nhưng lại không

đứng yên đối với vật khác. Do đó cần phải chọn một vật làm chuyển động chung

cho sự quan sát, vật đó được gọi là hệ quy chiếu. Trong tĩnh học hệ quy chiếu

được gọi là hệ quy chiếu quán tính, tức là hệ quy chiếu thoả mãn định luật quán

tính của Galilê.

Ví dụ : Hệ quy chiếu đứng yên tuyệt đối và cân bằng thì gọi là cân bằng tuyệt

đối.

1.1.3. Lực

Là sự tác động tương hỗ giữa các vật mà kết quả làm thay đổi trạng thái động

học của các vật đó.

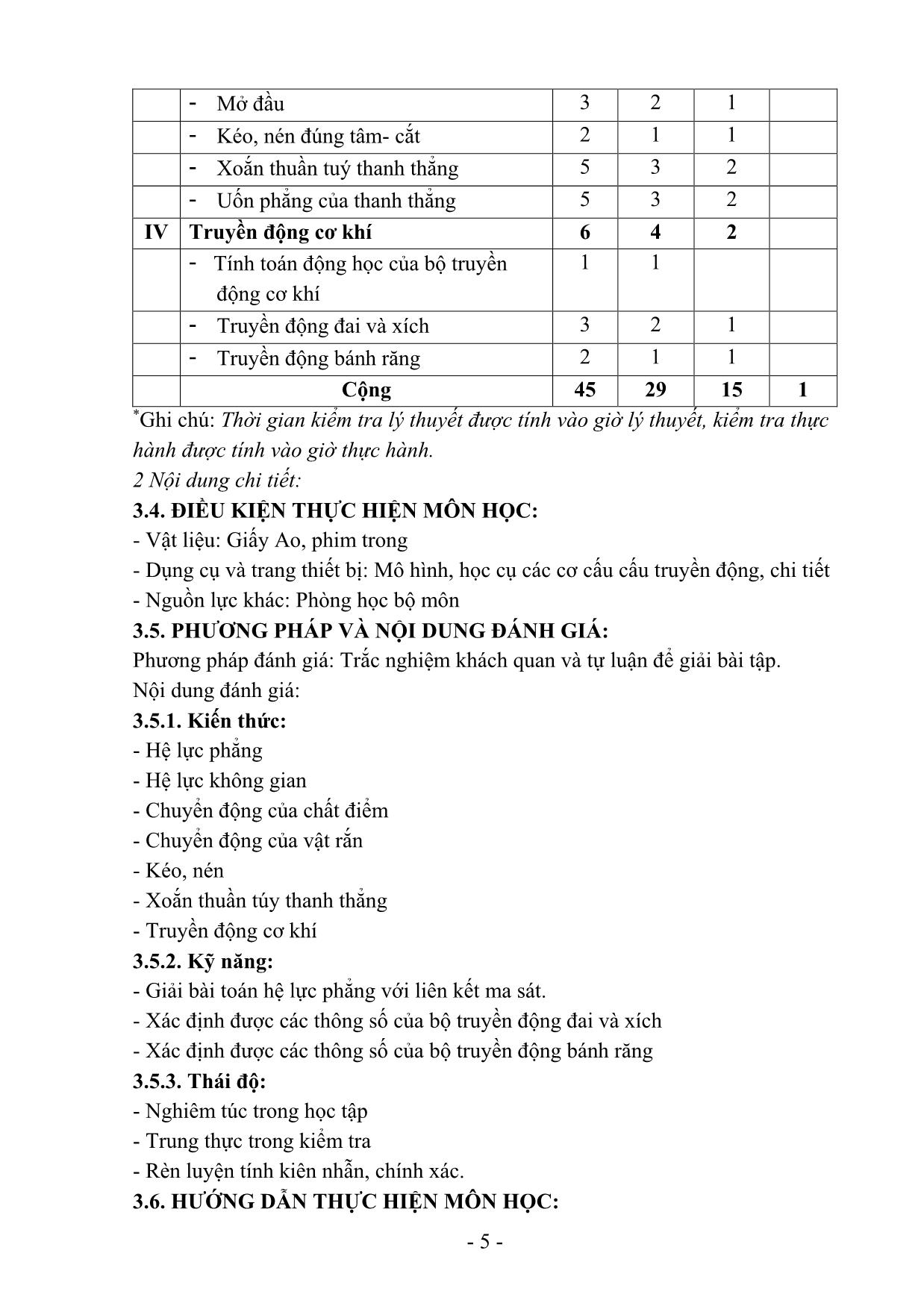

Hình 1.1

a. Điểm đặt của lực: Là điểm mà tại đó vật nhận được tác dụng từ vật khác.

b. Phương và chiều của lực: Là phương và chiều chuyển động của chất điểm

(vật có kích thước vô cùng bé ) từ trang thái yên nghỉ dưới tác dụng của cơ học.- 8 -

c. Cường độ của lực: Là số đo mạnh hay yếu của tương tác cơ học.

Đơn vị của lực: NiuTơn (N); Kilô NiuTơn (1KN = 103N); Mega NiuTơn (1MN

= 106N). Mô hình toán học của lực và vectơ kí hiệu: F ( hình 1.1 )

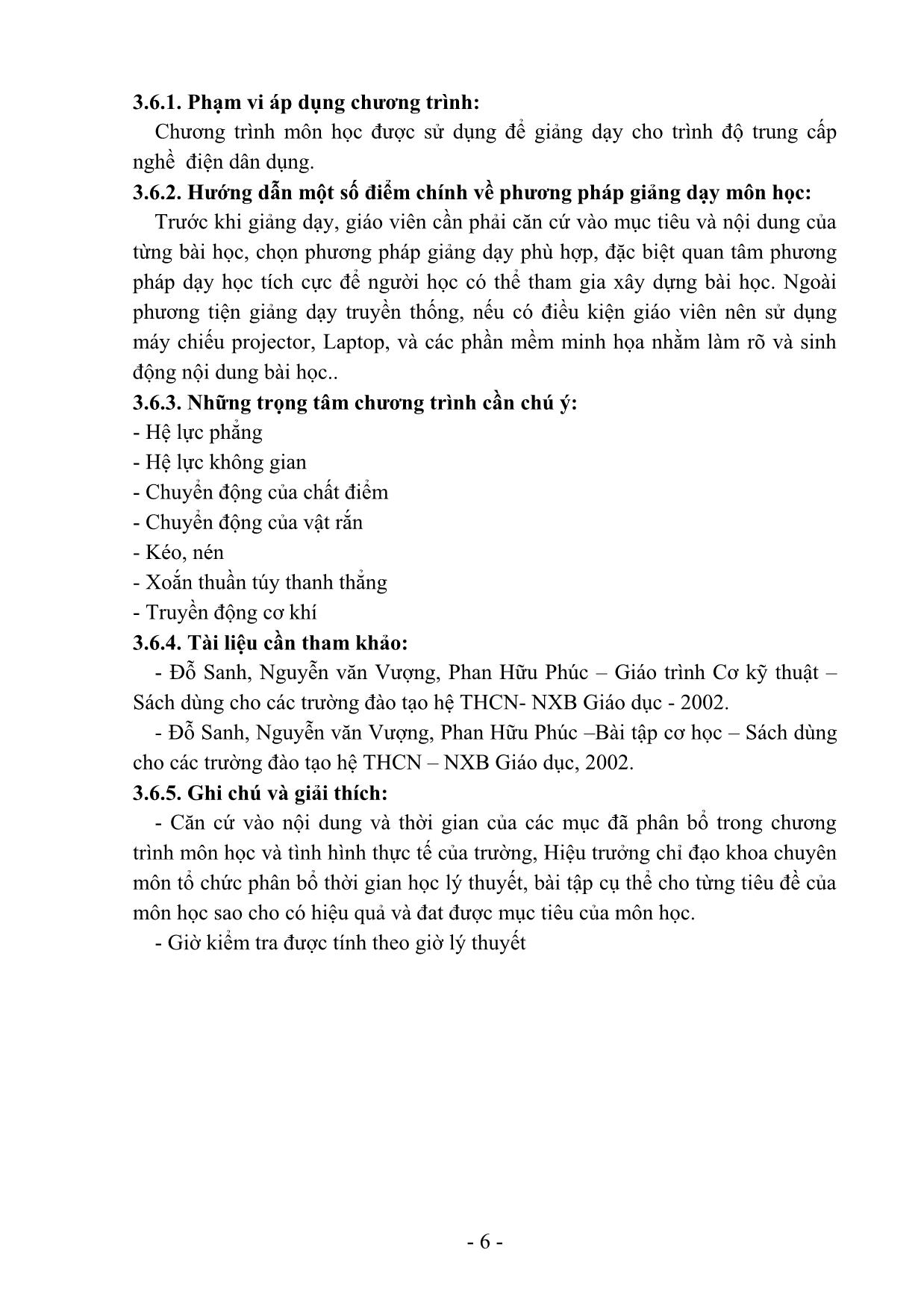

1.1.4. Hệ lực

- Hai hệ lực trực đối: Là hai lực cùng đường tác dụng, cùng trị số nhưng ngược

chiều nhau

( Hình 1.2 )

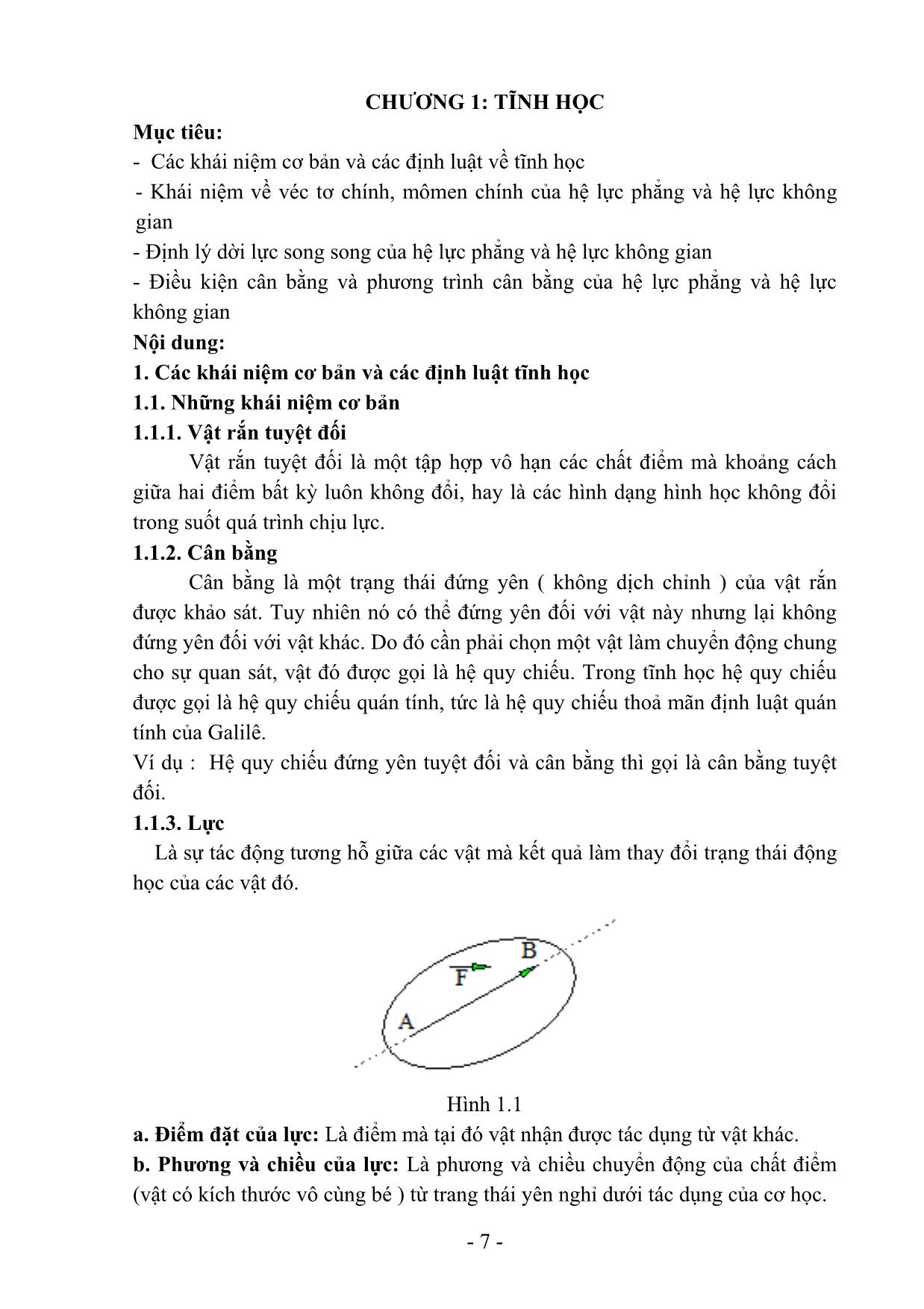

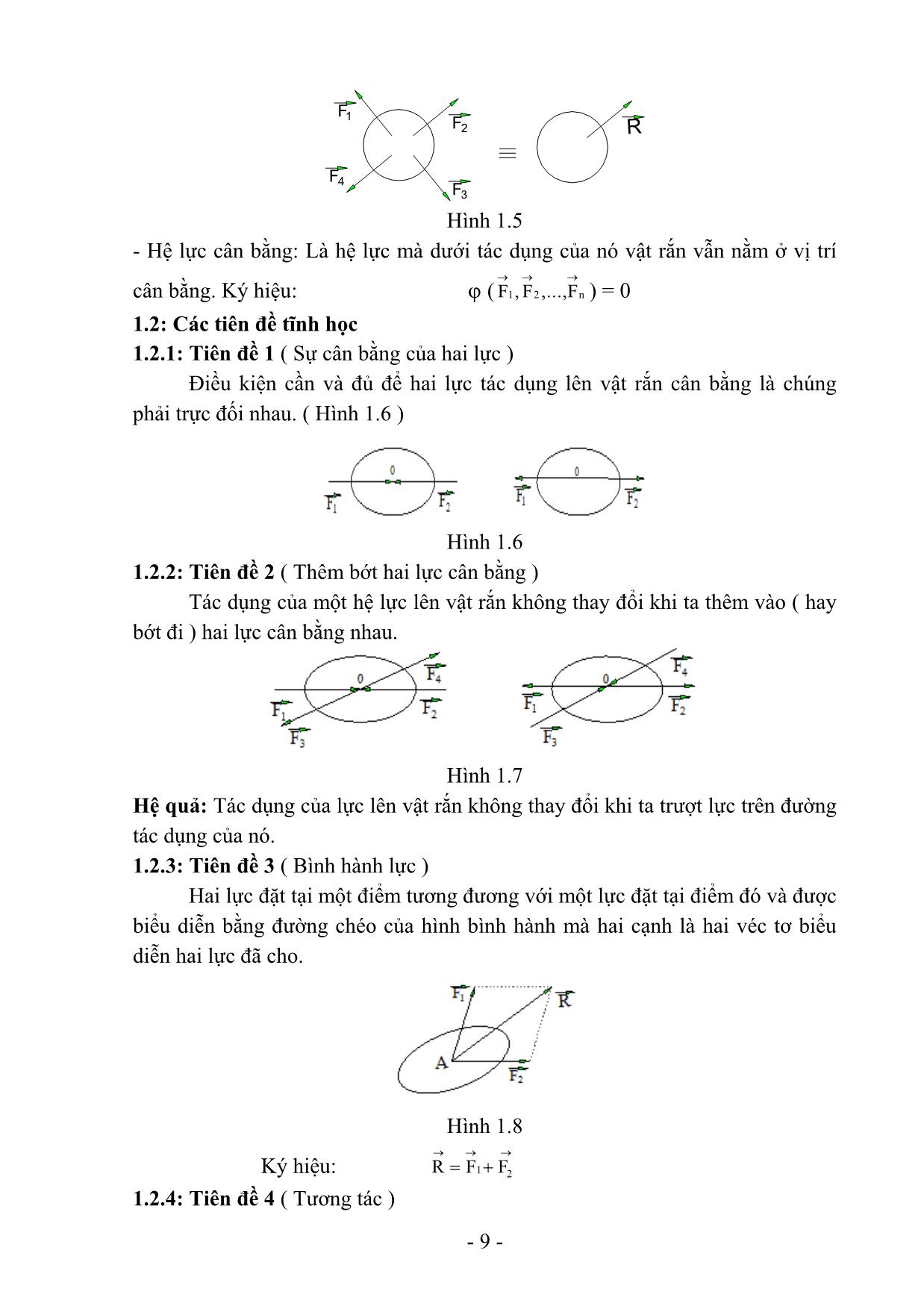

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

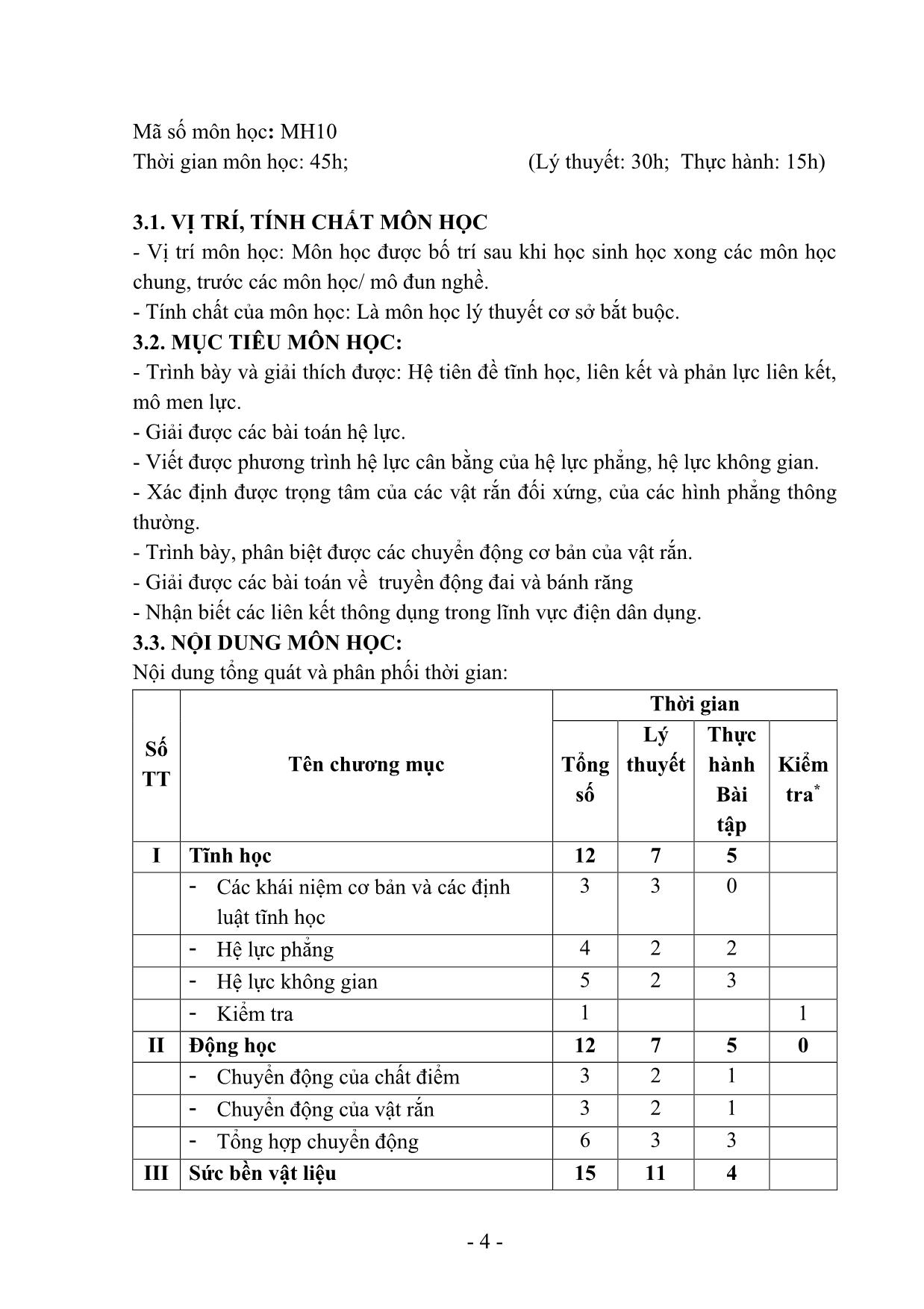

Tóm tắt nội dung tài liệu: Giáo trình Cơ kỹ thuật (Mới)

ịu tác dụng của moment xoắn làm bánh đai chùng xuống, lực giảm còn F2, một nhánh đai căng lên. Lực căng thành F1. Ta có: Lực vòng: -92- F1 = F1 - F2 = 2T1/d1=1000N/v Với : N: công suất (kw) Moment xoắn trên bành dẫn d1 T1 = F F 2 1 2 Mối quan hệ giữa F1 và F2 với lực căng ban đầu F0 và lực vòng Ft: Ft F1 = F0 + 2 (3.10) Ft F2 = F0 - 2 Lực căng dây F1, F2 theo công thức Euler: Euler đã tính toán được mối quan hệ giữa F1 và F2 với tải trọng có ích Ft, hệ số ma sat f và góc ôm trên bán dẫn: F1 = F F 1 t v 1 F2 = F1 – Ft = F F 1 t v Lực căng ban đầu để không xảy ra hiện tượng trượt trơn. Ft 1 F0 F 2 1 v Khả năng tải của đai khi căng đai với một lực căng ban đầu. 1 Ft 2 F F 0 v 1 Với F F f . 1 v e 1 F2 Fv Ta thấy nếu tăng hệ số ma sát f và góc ôm đai thì khả năng tải của bộ truyền tăng lên. Trong đó: 2 Fv = qm.v : Lực căng phụ do lực ly tâm gây nên. -93- Lực này làm giảm áp suất giữa đai và bánh đai, nghĩa là làm giảm lực có ích ban đầu F0 hay làm giảm khả năng tải của bộ truyền. kg qm: Khối lượng đai trên chiều dài 1 m( /m) m Nếu bộ truyền đai có vận tốc v 10 /s, có thể bỏ qua lực quán tính nên: F f . 1 e 1 F2 Trong trường hợp đai thang, thay thế hệ số ma sát f bàng f’ = f sin / 2 Với: : Góc thêm đai. Lực tác dụng lên trục và ổ: Thông thường Fr bằng khoảng 2 3 Ft . Trong khi đó tổng lực tác dụng lên trục của bộ truyền bánh răng và bộ truyền xích chỉ khoảng Fr Ft. Vì vậy, lực tác dụng lên trục trong bộ truyền đai lớn hơn so với các bộ truyền bánh răng và bộ truyền xích. Đây là một nhược điểm của bộ truyền đai. 1 Fr 2F0 sin 2 Đối với các bộ truyền không có bộ phận căng đai, lúc đầu ta phải căng đai với lực căng lớn hơn F0 để bù lại sự giảm lực căng sau một thời gian làm việc, khi đó, để tính lực tác dụng lên trục, ta nhân thêm 1,5 vào F0. Khi đó: Fr 3F0 sin 1.2.4. Hiện tượng trượt của đai truyền Hình 4.2: Trong bộ truyền đai, có 2 dạng trượt: Đàn hồi và trươt trơn. + Khi đai làm việc, theo kết quả thực nghiệm của Jucovski, xảy ra hiện tượng trượt đàn hồi và trượt trơn. Trượt đàn hồi xảy ra với bất kỳ tải trọng F1 nào tác động lên bộ truyền. Trượt trơn chỉ xảy ra khi quá tải. + Khi đai làm việc, lực căng ban đầu F0 tăng lên thành F1 ở nhánh căng và giảm xuống thành F2 ở nhánh chùng. -94- + Như thế, trên bánh dẫn, đai vào tiếp xúc với bánh đai tại điểm A với lực căng F1 tương ứng đai bị biến dạng 1 và rời khỏi bánh đai tại B với lực căng F2 tương ứng đai bị biến dạng 2 . Vì F1>F2 cho nên 1 2 , tức là khi vào tiếp xúc với bánh dẫn đai do bị co lại, do đó bị trượt trên bánh đai và chuyển động chậm hơn bánh đai. + Trên bánh bị dẫn thì ngược lại: đai vào tiếp xúc tại điểm C với lực căng F2 và rời khỏi đai tại D với lực căng F1. Do đó, khi chuyển động từ C đến D đai bị giãn ra, trượt trên bánh đai và chuyển động nhanh hơn bánh bị dẫn. + Hiện tượng trên đây là do biến dạng đàn hồi của đai, dưới tác dụng của lực căng khác nhau, gọi là trượt đàn hồi, vì đây là bản chất của dây đai nên ta không thể nào khắc phục được.Trượt đàn hồi càng nhiều khi chênh lệch lực căng F1-F2=Ft càng lớn + Tuy nhiên, trượt đàn hồi không xảy ra trên toàn bộ cung ôm AB và CD mà chỉ xảy ra trên các cung IB và KD nhỏ hơn, gọi là các cung trượt. Các cung AI và CK còn lại gọi là cung tĩnh. Trên cung AI và CK, khi đai mới vào tiếp xúc với bánh đai, sự thay đổi của lực căng còn ít, chưa lớn hơn lực ma sát giữa đai và bánh đai trên đoạn đó và biến dạng đàn hồi thay đổi còn chưa đáng kể. Tại các điểm I và K, sự biến dạng đã rõ rệt và sự trượt mới bắt đầu. Khi tăng Ft thì cung trượt tăng theo và nếu tiếp tục tăng lên nữa thì cung trượt chiếm toàn bộ cung ôm và hiện tượng trượt trơn bắt đầu. + Trươt trơn chỉ xảy ra khi lực vòng Ft lớn hơn lực ma sát Fs ( moment truyền T lớn hơn moment ma sát). Nếu bộ truyền quá tải từng phần sẽ trượt trơn từng phần, nếu nếu quá tải luôn thì sẽ trượt trơn hoàn toàn. Khi đó bánh dẫn sẽ dừng lại và hiệu suất bằng 0. 2. Truyền động đai và xích 2.1. Những vấn đề chung của bộ truyền động đai. 2.1.1. Khái niệm : Một bộ truyền đai đơn giản gồm: - Hai bánh đai - Bây đai mắt căng giữa hai bánh đai. - Bộ phận căng đai. Hình 4.3: -95- Bộ truyền đai chuyển động và công suất nhờ ma sát giữa dây đai và bánh đai. 2.1.2 Phân loại a. Theo tiết diện đai - Đai truyền phẳng (đai dẹt). - Đai thang. - Đai tròn: Dùng trong các bộ truyền các công suất nhỏ. - Đai răng lược. - Đai răng. b. Theo kiểu truyền động (dùng loại đai dẹt): - Truyền động thường: Truyền chuyển động giũa 2 trục song song nhau. - Truyền động chéo: Sung chuyền chuyển động cùng chiều và tăng góc ôm đai. Khuyết điểm: mau mòn dung ở vận tốc ở vận tốc không quá lớn (v 0.5m / s ). - Truyền chuyển động giữa hai trục thẳng góc nhau nhưng ko ở trên cùng một mặt phẳng. - Truyền động góc: 2 trục thẳng góc nhau cùng nằm trên một mặt phẳng. Hình 4.4 c. Theo vật liệu chế tạo đai: * Đai da: - Bền tải lớn chịu va đập tốt, độ bền mòn tốt nên thường được dùng trong bộ truyền chéo. - Giá đắt, không dùng được trong môi trường ẩm ướt, axit. - Vận tốc đai không quá 40 50m/s. * Đai vải cao su: - Gồm nhiều lớp vải và cao su được sunfua hóa. - Độ bền cao, đàn hồi tốt, ít chịu ảnh hưởng của nhiệt độ và độ ẩm. - Không chịu được va đập lớn, không chịu được dầu. - Vận tốc đai không quá 30m/s. * Đai sợi bông: - Khối lượng nhỏ, giá rẻ, thích hợp với bộ truyền vận tốc cao, công suất nhỏ. - Khả năng chịu tải, độ bền và tuổi thọ kém hơn 2 loại đai trên. Đai mòn nhanh. - Đai nhanh chóng dẻo nên cần có thiết bị căng đai. - Không dùng trong được trong môi trường ẩm ước và nhiệt độ cao. - Vận tốc đai không quá 20m/s. -96- * Đai sợi len: - Chế tạo từ len dệt được tẩm hổn hợp axit trì và dầu gai. - Có tính đàn hồi lớn Chịu va đập chịu tải không đều tốt. - Do đã tẩm hóa học nên ít bị ảnh hưởng của nhiệt độ và độ ẩm. - Làm việc tốt trong môi trường bụi, axit, kiềm. * Đai bằng vật liệu tổng hợp: - Có độ bền và tuổi thọ cao, chịu va đập. 2.1.3 Các phương pháp căng đai Đai truyền làm việc sẽ dần dần dài ra, cho nên khi thiết kế phải nghĩ đến phương pháp điều chỉnh súc căng của đai tuyền: - Lắp thêm các bánh răng: để tăng góc ôm và giàm nhẹ thiết bị căng , thường lắp bánh xe căng gần bánh đai nhỏ, nhưng ngược lại thời gian giữa hai lần uống của đai ngắn lại vì vậy tuổi bền giảm xuống. - Dịch chuyển 1 trong 2 trục để điều chỉnh sức căng của đai truyền. Thông thường cách điều chỉnh này có tính chất định kỳ. 2.1.4. Các phương pháp nối đai Đầu nối của đai truyền thích hợp hay không đều có ảnh hưởng lớn đến việc truyền động , nhất là trong trường hợp vận tốc lớn và khoảng cách trục ngắn. Có 3 phương pháp nối đai: dán, khâu và nối bằng kim loại. a. Phương pháp dán Chỉ dùng cho đai truyền bằng da và cao su phương pháp dán dùng ở các đai truyền truyền công suất lớn và tốc độ cao. Hai mặt đều có thể làm việc được. b. Phương pháp khâu Có thể dùng cho nhiều loại đai truyền. Hai mặt đều có thể làm việc được. So với phương pháp dán, phương pháp nối này bền hơn. c. Phương pháp nối bằng kim loại: Có thể dùng cho nhiều đai truyền, chia làm 2 loại: đầu nối cứng và đầu nối bảng lề. Đầu nối cứng có độ cứng và trọng lượng lớn nên chỉ dùng trong trường hợp truyền vận tốc thấp (v<10m/s) và đường kính bánh xe lớn. Đầu nối bản lề tốt hơn nhưng chế tạo phức tạp hơn. 1.2.5. Ưu và nhược của truyền động đai a. Ưu điểm. - Có thể truyền động giữa hai trục khoảng cách xa nhau. - Vật liệu đai có tính đàn hồi nên làm việc ổn định, không ồn. - Có thể thiết kế khi quá tải, đai truyền sẽ trượt trên bánh đai nên bảo vệ hư hỏng máy. - Giá thành hạ, kết cấu đơn giản, dễ bảo quản. -97- b. Nhược điểm. - Kích thước lớn - Tỉ số truyền không ổn định vì có sự trượt đàn hồi của đai. - Lực tác dụng lên ổ và trục lớn vì có lực căng sẵn trên dây đai. - Chóng mòn. - Tỉ số truyền không lớn (không quá 5 10 ) 2.2. Bộ truyền đai phẳng. Trong truyền động đai thường xảy ra 2 dạng trượt của đai trên bánh đai là trượt đàn hồi và trượt trơn . - Trượt đàn hồi xảy ra do sự đàn hồi của đai khi làm việc . - Trượt trơn chỉ xảy ra khi bộ truyền làm việc quá tải .Do trượt đàn hồi nên tỉ số truyền không ổn định . n D i = 1 = 2 n2 D1(1-) Trong đó : n1n2 là số vòng quay trong 1 phút của trục dẫn và trục bị dẫn . D1D2 là đường kính của bánh đai dẫn và bị dẫn . : là hệ số trượt đàn hồi = 0, 01 - 0, 02 . Trong các phép tính gần đúng có thể bỏ qua hệ số trượt n D i = 1 = 2 n2 D1 Thông thường tỉ số truyền của đai dẹt không quá 5 đai thang không quá 10 . 2.3. Bộ truyền đai thang. Trong các phép tính gần đúng có thể bỏ qua hệ số trượt n D i = 1 = 2 n2 D1 Thông thường tỉ số truyền của đai \không quá 5 đai thang không quá 10 . 2.4. Truyền động xích. 3. Truyền động bánh răng. 3.1. Khái niệm chung. Bộ truyền bánh răng làm việc theo nguyên lý ăn khớp, thực hiện thực hiện truyền chuyển động và nguyện lý ăn khớp giữa các răng trên hai bánh răng. -98- Hình 4.5: 3.2. Các loại bộ truyền bánh răng 3.2.1. Nguyên lý truyền động Cơ cấu bánh răng dùng để truyền chuyển động quay giữa các trục theo 1 tỉ số truyền nhất định, nhở sự ăn khớp của 2 khâu có răng gọi là bánh răng (H4.6) . Hình 4.6: giới thiệu lược đồ cấu tạo cơ cấu bánh răng . Trong đó bánh răng dẫn I có tốc độ góc 1 truyền động cho bánh răng bị dẫn II có tốc độ góc 2 . 0102 là khoảng cách giữa 2 trục quay .Ký hiệu : A gọi là khoảng cách trục 3.2.2. Phân loại: Theo vị trí giữa 2 trục cơ cấu bánh răng được phân ra làm 2 loại : cơ cấu bánh răng phẳng, và cơ cấu bánh răng không gian . Cơ cấu bánh răng phẳng : dùng để truyền chuyển động giữa 2 trục song song gồm : - Bánh răng, trụ răng thẳng có đường răng song song với trục (H4-7a) -99- - Bánh răng trụ răng nghiêng có đường răng nghiêng với trục một góc (H4-7b) . - Bánh răng trụ răng chữ V có đường răng là 2 đường nghiêng với trục nhưng đối chiếu nhau (H4-7c) . Nếu dùng bộ truyền bánh răng ăn khớp ngoài (H4-6) thì trục bị dẫn quay ngược chiều với trục dẫn . Nếu dùng bộ truyền bánh răng ăn khớp trong thì trục dẫn và trục bị dẫn quay cùng chiều nhau (H4-7d) . a b c ) ) ) Hình 4.7 d ) Trong 1 bánh răng phẳng (H4-8) mỗi khoảng trống giữa hai răng gọi là 1 rãnh răng .Hai cạnh bên của mỗi răng là 2 đoạn đường cong gọi là biên dạng răng.Chiều cao của răng được giới hạn bởi vòng đỉnh răng có bánh kính re và chiều sâu của răng được giới hạn bởi vòng chân răng có bán kính ri .Cung giữa 2 biên dạng răng cùng phía của 2 răng kề nhau trên vòng tròn cơ sở gọi là bước -100- răng ký hiệu tx .Cung giữa 2 biên dạng răng của 1 răng gọi là chiều dày răng ký hiệu Sx .Cung giữa 2 biên dạng của 1 rãnh răng gọi là chiều rộng rãnh ký hiệu Wx . Hình 4-8 3.2.3. Tỉ số truyền : Tỉ số truyền của 1 cặp bánh răng : Cơ cấu bánh răng có dạng đơn giản nhất là 1 cặp bánh răng truyền động để đạt được một tỉ lệ vận tốc góc nhất định giữa 2 trục .Tỉ số vận tốc góc giữa trục dẫn và trục bị dẫn của 1 cặp bánh răng được gọi là tỉ số truyền của cặp bánh răng, gọi tắt là tỉ số truyền, ký hiệu là i .Và được tính theo công thức .( 7 -1 ) n1 Z 2 i12 = = ( 7 -1 ) n2 Z1 i 12 gọi là tỉ số truyền động giữa trục dẫn I và trục bị dẫn II ; n1, n2 là số vòng quay trong 1 phút của bánh răng 1 và bánh răng 2 .Z1, Z2 là số răng của bánh răng 1 và bánh răng 2 . Công thức lấy dấu (+) khi ăn khớp trong ( quay cùng chiều ), lấy dấu (-) khi ăn khớp ngoài ( quay ngược chiều ) và qui ước này chỉ dùng cho các cặp bánh răng phẳng . Tỉ số truyền của hệ thống bánh răng thường : -101- Hệ bánh răng thường là hệ thống các bánh răng truyền động trong đó tất cả các bánh răng đều được quay quanh các trục cố định . (H15-5) là lược đồ hệ bánh răng thường gồm 4 cặp bánh răng (Z1, Z2), (Z2, Z3 ), (Z3, Z4), (Z4, Z5) truyền động nối tiếp nhau từ trục dẫn I đến trục bị dẫn V qua các trục trung gian II, III, và IV . Tỉ số truyền của hệ bánh răng này là tỉ số vận tốc góc của trục dẫn I và trục bị dẫn V . n1 i 15 = n5 Trong đó tỉ số truyền của từng cặp bánh răng là : n1 Z2 i 12 = = - n2 Z1 n2 Z3 i 23 = = - n3 Z2 n3 Z4 i 34 = = - n4 Z3 n4 Z5 i 45 = = - n5 Z4 Nhân các tỉ số truyền này với nhau ta được : n1 n2 n3 n4 i 12 . i 23 . i 34 . i 45 = . . . n2 n3 n4 n5 n Z Z Z Z = 1 = (-1)4 . 2 . 3 . 4 . 5 n5 Z1 Z2' Z3' Z4' Biểu thức trên chính là công thức tính tỉ số truyền của hệ bánh răng . i 15 = i 12 . i 23 . i 34 . i 45 . n1 4 Z2 Z3 Z4 Z5 Hay i 15 = = (-1) . . . n5 Z1 Z2' Z3' Z4' Tổng quát cho hệ bánh răng có số bánh răng từ 1 - k : i 1k = i 12 . i 23 ........ i ( k-1 ) k . (7-2) 1 n1 m Z2 Z3 Zk Hay i 1k = = = (-1) . . .... (7-3) k nk Z1 Z2' Z( k - 1 )' Trong đó m là số cặp bánh răng ăn khớp ngoài . -102- Ví dụ 1 : Có hệ bánh răng thường.Hãy tính tỉ số truyền của hệ và vận tốc góc của trục bị dẫn V .Biết n1 = 1200v/ph, Z1 = 20, Z2 = 30, Z2' = 40, Z3 = 50, Z3' = 25, Z4 = 50, Z4' = 30, Z5 = 25 . Bài giải . Áp dụng công thức (7-3) vào ví dụ trên ta có : n1 4 Z2 Z3 Z4 Z5 i 15 = = (-1) . . . n5 Z1 Z2' Z3' Z4' n1 4 30 50 50 25 i 15 = = (-1) . . . = 3 n5 20 40 25 30 n1 n1 1200 i 15 = = 3 n5 = = = 400v/ ph n5 3 3 Vậy trục V và trục I quay cùng chiều . Ví dụ 2 : Cho hệ bánh răng (H3-6) .Biết trục dẫn quay n1 = 400 v/ph và các bánh răng có số răng như sau : Z1 = 24, Z2 = 40, Z2' = 25, Z3 = 60, Z4 = 32, Z4' = 60, Z5 = 30, Z5' = 42 , Z6 = 50 và Z7 = 36 . Tính tốc độ các trục 3, 6, 7 . -103- Bài giải: Tính tốc độ góc của trục 3 : n1 2 Z2 Z3 i 13 = = (-1) . n3 Z1 Z2' Z1 Z2' 24 25 n3 = n1 . . = 400 . . = 100 v/ph . Z2 Z3 40 60 Vậy trục 3 quay cùng chiều với trục 1 Xác định tốc độ góc của trục 6 : n1 4 Z2 Z4 Z5 Z6 4 40 32 30 50 i 16 = = (-1) . . . = (-1) . . . . n6 Z1 Z2' Z4' Z5 24 40 60 30 n1 10 9n1 9.400 i 16 = = n6 = = = 360 v/ph . n6 9 10 10 Vậy trục 6 quay cùng chiều với trục 1 . Xác định tốc độ góc của trục 7 . n1 4 Z2 Z4 Z5 Z7 Z4 Z5 Z7 i 17 = = (-1) . . . = . . n7 Z1 Z2 Z4' Z5' Z1 Z4' Z5' n1 32 30 36 4 i 17 = = . . = n7 24 60 42 7 7.n1 7.400 n 7 = 4 = 4 = 700 v/ph . Vậy trục 7 quay cùng chiều với trục 1 . -104- TÀI LIỆU THAM KHẢO 1. Giáo trình Cơ học ứng dụng – Nhà xuất bản giáo dục, năm 2000 2. Giáo trình Cơ kỹ thuật – Trường Cao đẳng kỹ thuật Lý Tự trọng - TP.HCM. 3. Giáo trình Cơ lý thuyết – Trường Đại học Công nghiệp - TP.HCM. 4. Giáo trình Cơ kỹ thuật – Trường Đại học Bách khoa Đà Nẵng, năm 2005. 5. Giáo trình Cơ kỹ thuật – Trường Đại học Đà Lạt -105-

File đính kèm:

giao_trinh_co_ky_thuat_moi.pdf

giao_trinh_co_ky_thuat_moi.pdf