Giáo trình Cắt cốt thép

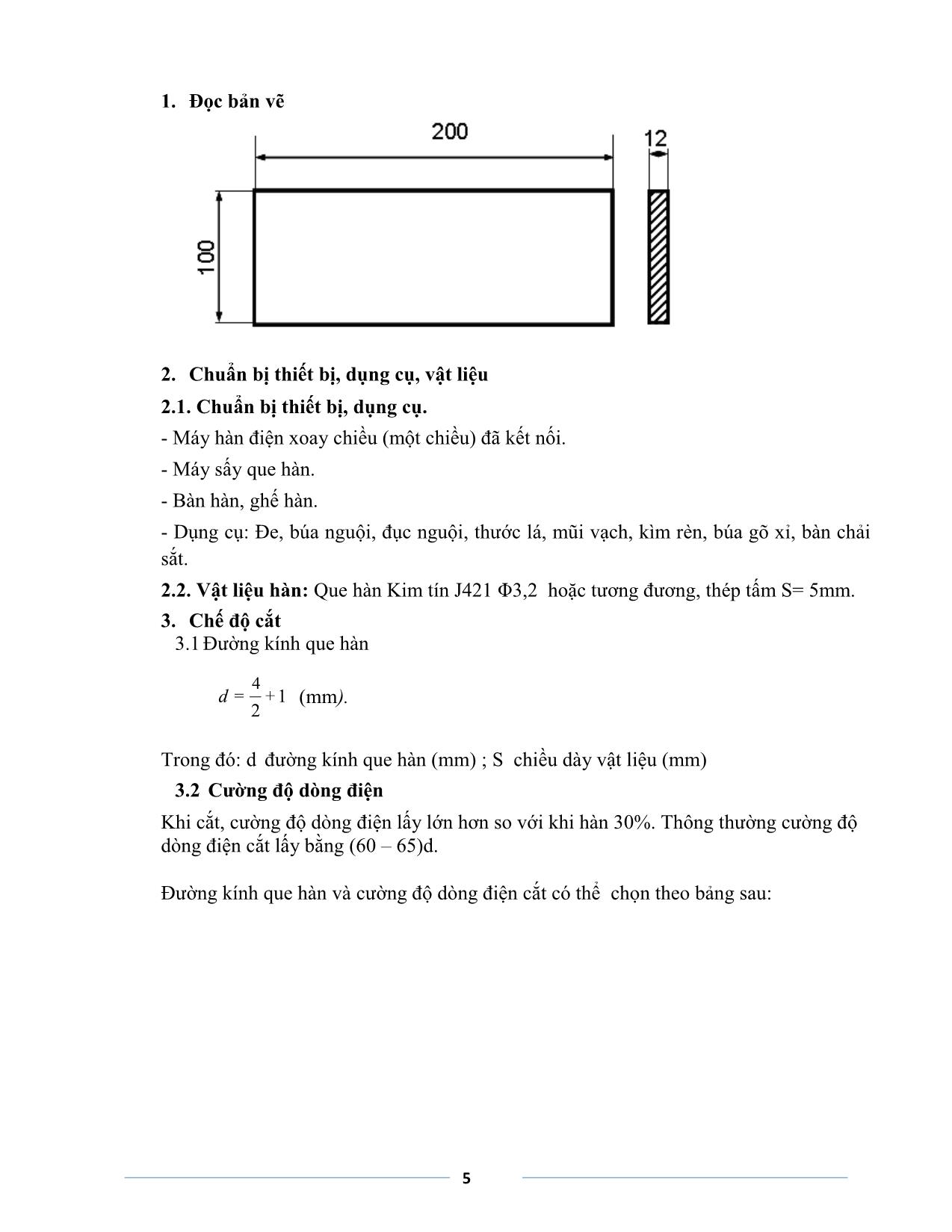

2. Chuẩn bị thiết bị, dụng cụ, vật liệu

2.1. Chuẩn bị thiết bị, dụng cụ.

- Máy hàn điện xoay chiều (một chiều) đã kết nối.

- Máy sấy que hàn.

- Bàn hàn, ghế hàn.

- Dụng cụ: Đe, búa nguội, đục nguội, thước lá, mũi vạch, kìm rèn, búa gõ xỉ, bàn chải

sắt.

2.2. Vật liệu hàn: Que hàn Kim tín J421 Φ3,2 hoặc tương đương, thép tấm S= 5mm.

3. Chế độ cắt

3.1 Đường kính que hàn

(mm).

Trong đó: d đường kính que hàn (mm) ; S chiều dày vật liệu (mm)

3.2 Cường độ dòng điện

Khi cắt, cường độ dòng điện lấy lớn hơn so với khi hàn 30%. Thông thường cường độ

dòng điện cắt lấy bằng (60 – 65)d.

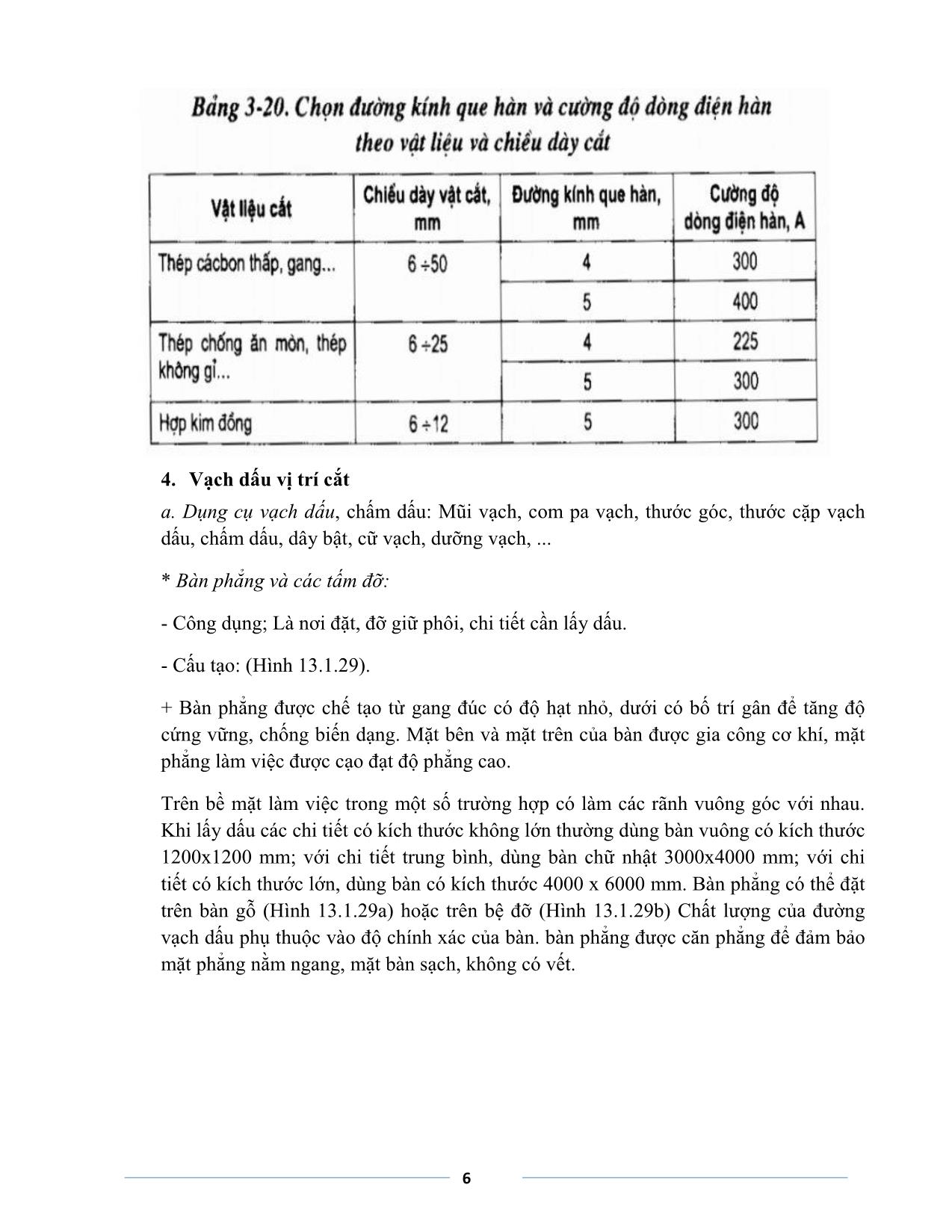

Đường kính que hàn và cường độ dòng điện cắt có thể chọn theo bảng sau:

d = +6

4. Vạch dấu vị trí cắt

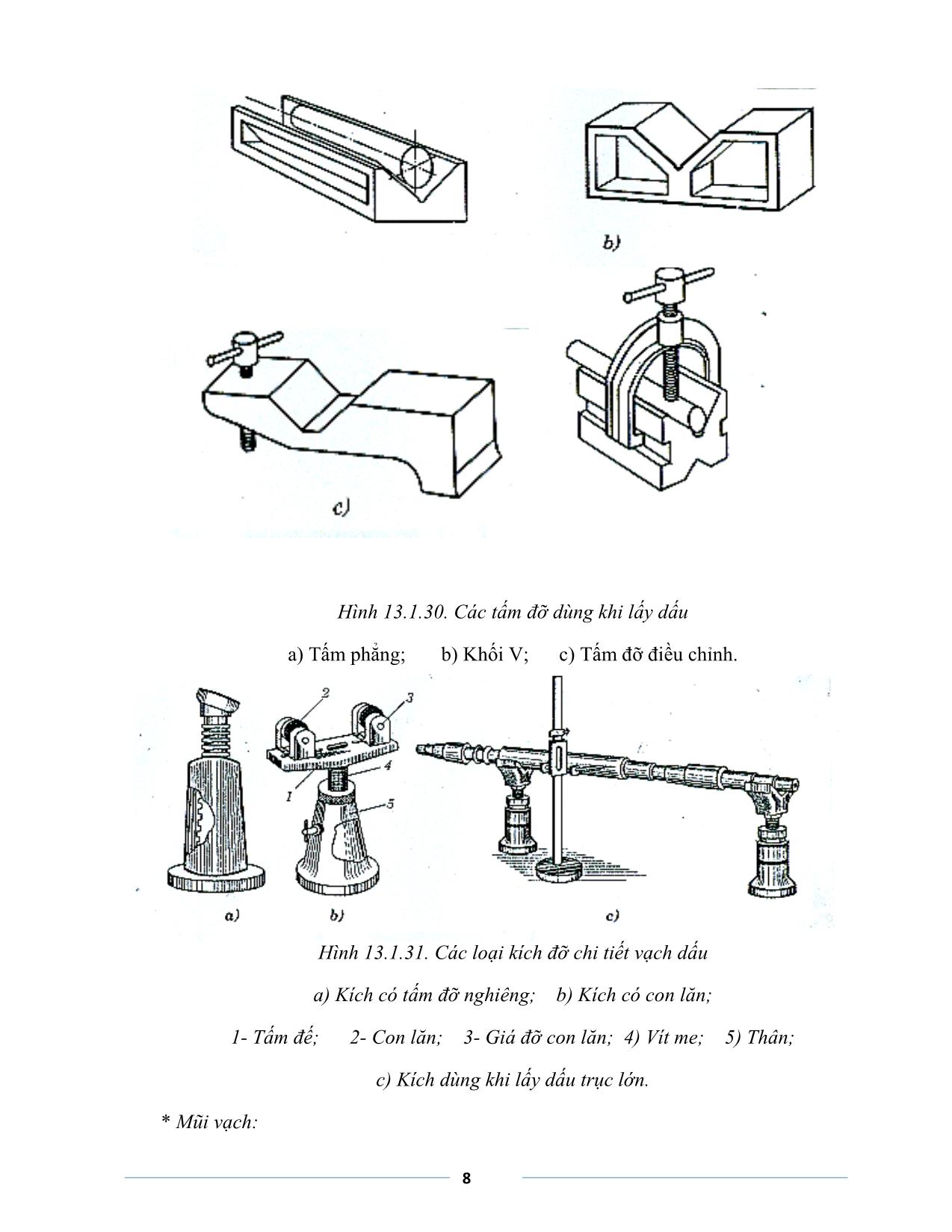

a. Dụng cụ vạch dấu, chấm dấu: Mũi vạch, com pa vạch, thước góc, thước cặp vạch

dấu, chấm dấu, dây bật, cữ vạch, dưỡng vạch, .

* Bàn phẳng và các tấm đỡ:

- Công dụng; Là nơi đặt, đỡ giữ phôi, chi tiết cần lấy dấu.

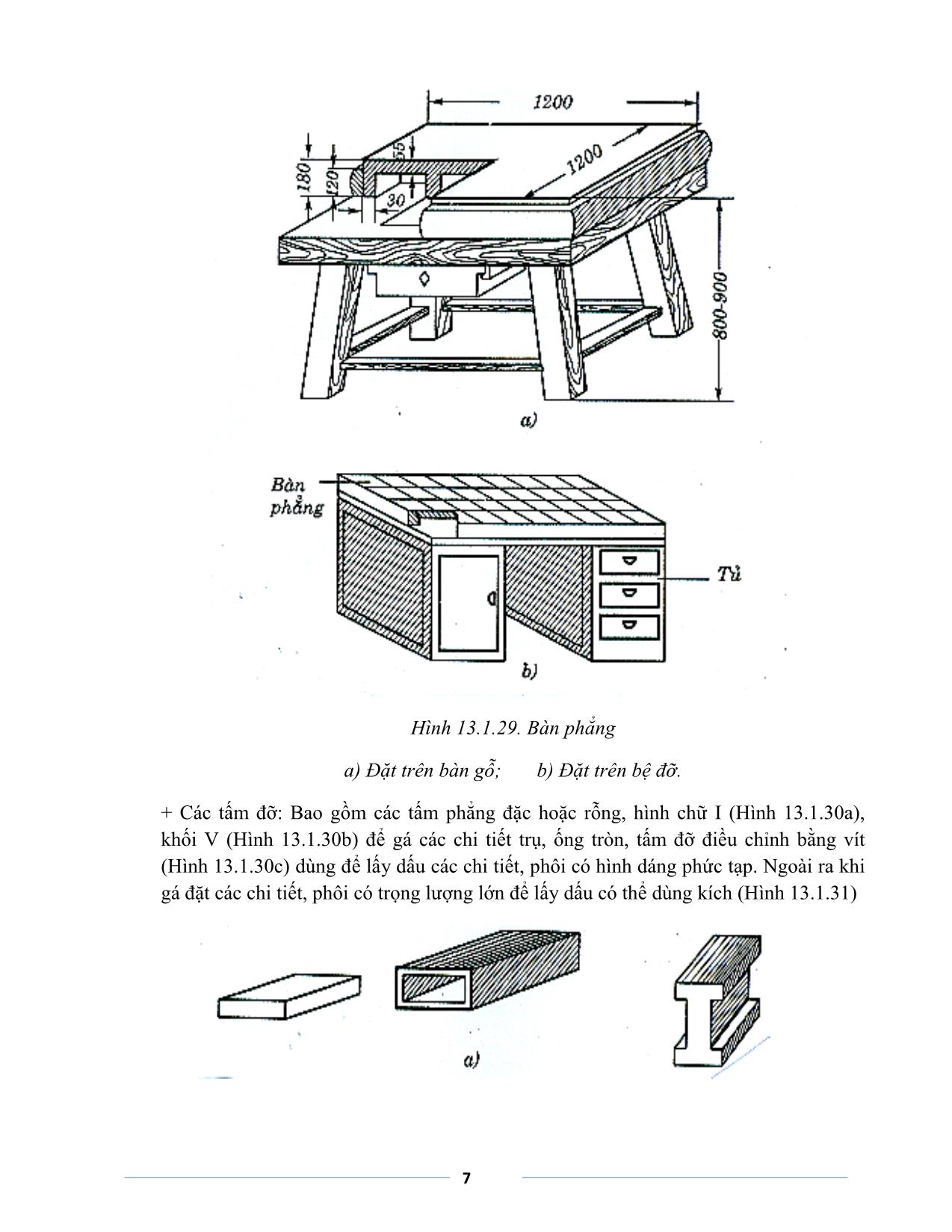

- Cấu tạo: (Hình 13.1.29).

+ Bàn phẳng được chế tạo từ gang đúc có độ hạt nhỏ, dưới có bố trí gân để tăng độ

cứng vững, chống biến dạng. Mặt bên và mặt trên của bàn được gia công cơ khí, mặt

phẳng làm việc được cạo đạt độ phẳng cao.

Trên bề mặt làm việc trong một số trường hợp có làm các rãnh vuông góc với nhau.

Khi lấy dấu các chi tiết có kích thước không lớn thường dùng bàn vuông có kích thước

1200x1200 mm; với chi tiết trung bình, dùng bàn chữ nhật 3000x4000 mm; với chi

tiết có kích thước lớn, dùng bàn có kích thước 4000 x 6000 mm. Bàn phẳng có thể đặt

trên bàn gỗ (Hình 13.1.29a) hoặc trên bệ đỡ (Hình 13.1.29b) Chất lượng của đường

vạch dấu phụ thuộc vào độ chính xác của bàn. bàn phẳng được căn phẳng để đảm bảo

mặt phẳng nằm ngang, mặt bàn sạch, không có vết.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Cắt cốt thép

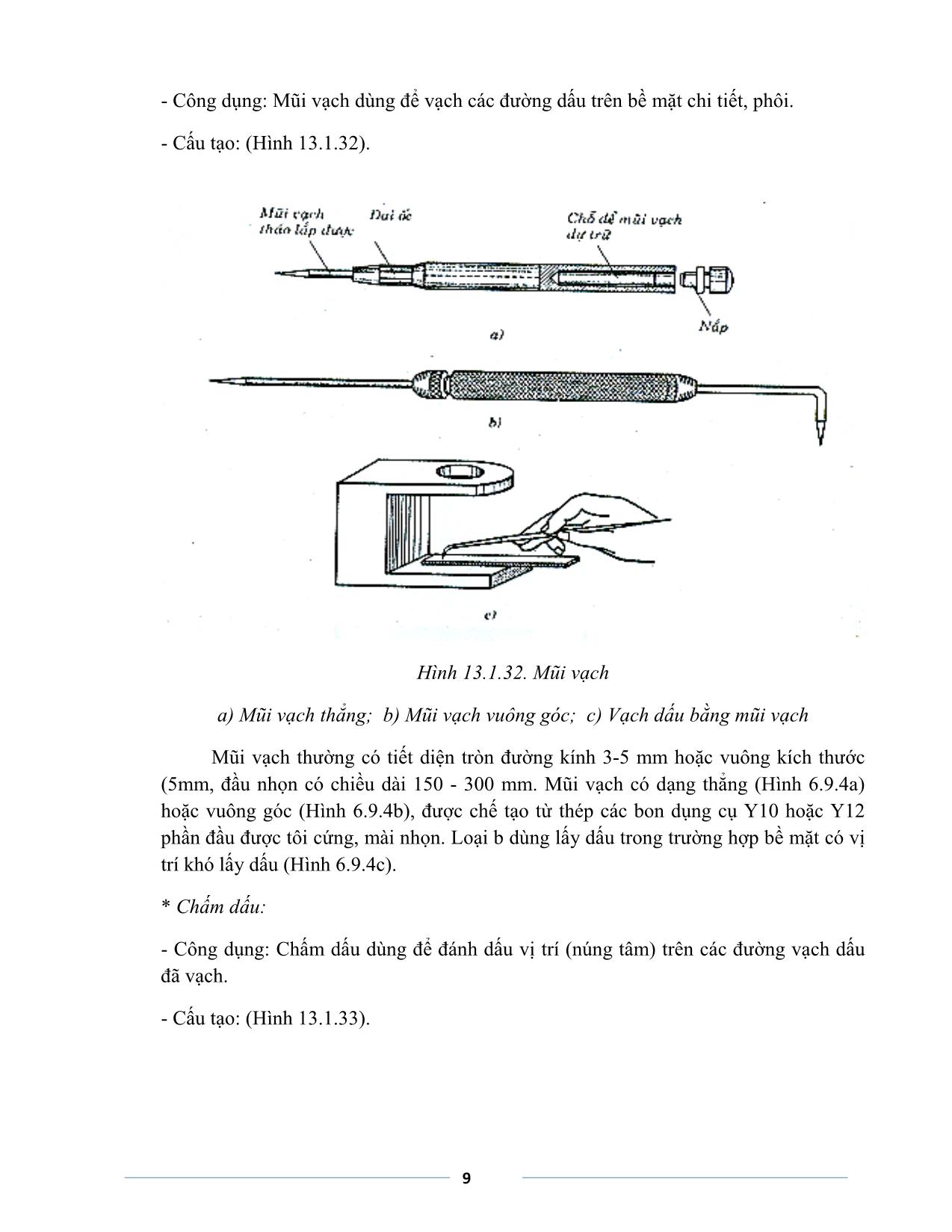

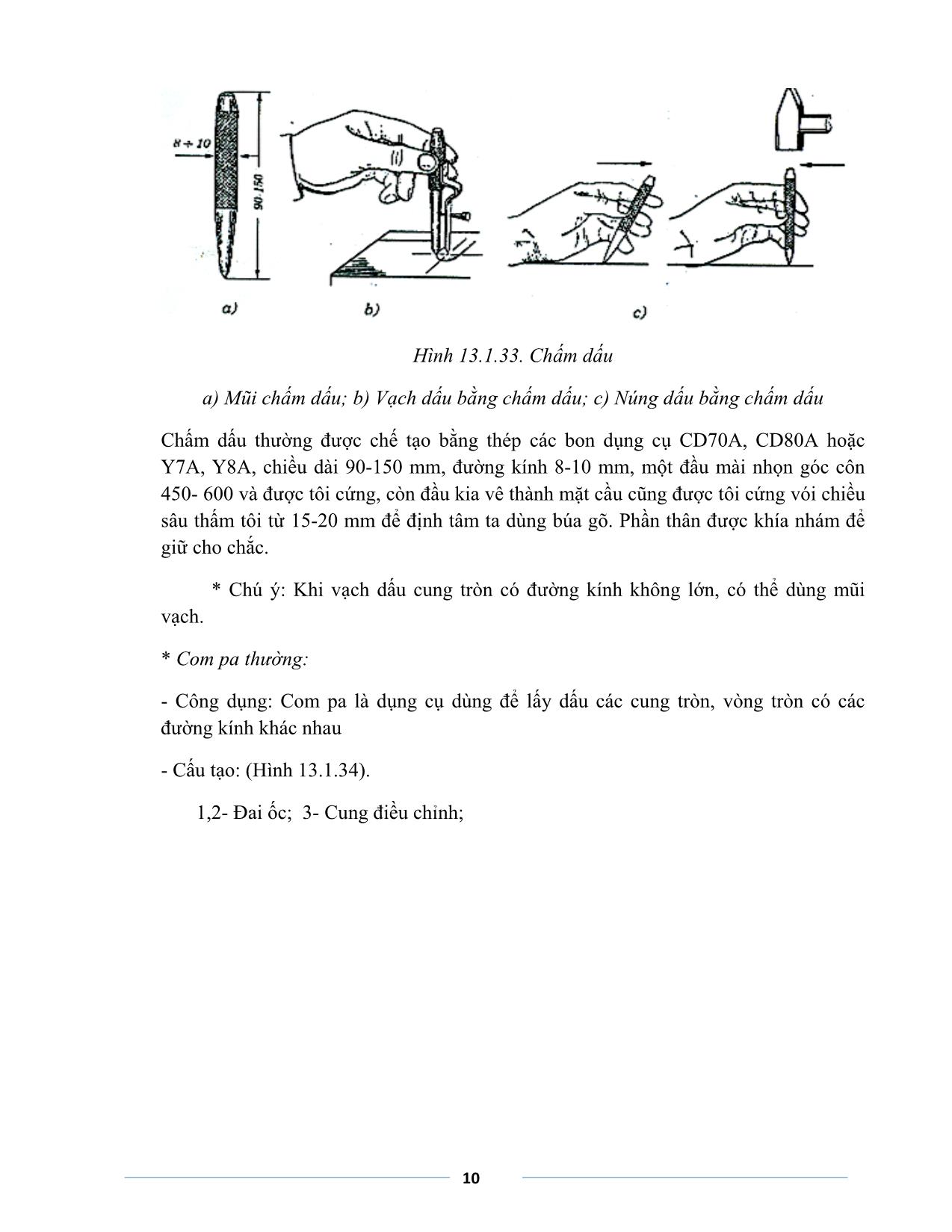

dấu (Hình 6.9.4c). * Chấm dấu: - Công dụng: Chấm dấu dùng để đánh dấu vị trí (núng tâm) trên các đường vạch dấu đã vạch. - Cấu tạo: (Hình 13.1.33). 36 Hình 13.1.33. Chấm dấu a) Mũi chấm dấu; b) Vạch dấu bằng chấm dấu; c) Núng dấu bằng chấm dấu Chấm dấu thường được chế tạo bằng thép các bon dụng cụ CD70A, CD80A hoặc Y7A, Y8A, chiều dài 90-150 mm, đường kính 8-10 mm, một đầu mài nhọn góc côn 450- 600 và được tôi cứng, còn đầu kia vê thành mặt cầu cũng được tôi cứng vói chiều sâu thấm tôi từ 15-20 mm để định tâm ta dùng búa gõ. Phần thân được khía nhám để giữ cho chắc. * Chú ý: Khi vạch dấu cung tròn có đường kính không lớn, có thể dùng mũi vạch. * Com pa thường: - Công dụng: Com pa là dụng cụ dùng để lấy dấu các cung tròn, vòng tròn có các đường kính khác nhau - Cấu tạo: (Hình 13.1.34). 1,2- Đai ốc; 3- Cung điều chỉnh; 4- Vít; 5- Mũi vạch có thể tháo rời 37 Hình 13.1.34. Com pa thường Com pa (Hình 6.9.6) có mũi vạch dấu (5) có thể thay đổi, tháo ra thay thế hoặc mài sắc lại khi mòn. Com pa có nhiều cỡ kích thước khác nhau, có thể vạch dấu đường tròn đường kính tới 1 mét. * Com pa thước dài: - Công dụng; Com pa thước dài dùng để lấy dấu các đường tròn có đường kính lớn hoặc đo kích thước chiều dài lớn, chính xác. - Cấu tạo: (Hình 13.1.35). Com pa thước dài bao gồm phần thân (3) có vạch chia theo từng mm, mỏ tĩnh (2) và mỏ động (4).Trên các mỏ tĩnh, động có các mũi vạch (1) có thể thay thế khi mòn hoặc khi lấy dấu các chi tiết khác nhau. 38 Hình 13.1.35. Com pa thước dài a) Com pa thường; b) Com pa thước dài * Com pa thước cặp đặc biệt: - Công dụng: Com pa thước dài đặc biệt dùng để lấy dấu các đường tròn nằm không cùng mặt phẳng với đường tâm. - Cấu tạo: (Hình 13.1.36). Com pa thước cặp đặc biệt có vạch chia trên hai thân thước. được chế tạo bằng thép hợp kim dụng cụ có độ chống mài mòn khá cao. Mỏ động có thể di chuyển vị trí theo hai phương. Hình 13.1.36. Com pa thước cặp đặc biệt. * Thước đứng vạch dấu: - Công dụng: Thước đứng vạch dấu là loại dụng cụ dùng để vạch dấu các đường dấu có khoảng cách chiều cao chính xác so với nhau. - Cấu tạo: (Hình 13.1.37). Dụng cụ bao gồm thước đứng (6) cố định trên đế (7). Trên thước đứng có thanh trượt (5), trên đó có vạch chia chính xác, vít (3) để cố định thanh trượt trên thước đứng. Trên thanh trượt có lắp mũi vạch dấu (10), kẹp chặt nhờ vít (9). Mặt đáy của mũi vạch (a) phải phẳng và song song với mặt phẳng đáy (b) của đế. Thanh trượt phụ (2) có vít (8) để vi chỉnh và kẹp chặt nhờ vít (1). 39 Hình 13.1.37. Thước đứng vạch dấu b. Thực hành sử dụng thước lá, thước góc, vạch dấu: - Đặt thước vào phôi Ép sát thước vào phôi bằng ba ngón tay của bàn tay trái sao cho giũa thước phôi không còn khe hở. - Đo kích thước chi tiết bằng thước lá 40 Khi đo kích thước bằng thước lá tay trái cầm chi tiết, tay phải cầm thước áp vào chi tiết sao cho cạnh đầu của thước trùng với cạnh chi tiết cạnh thước còn lại song song với cạnh cần đo và đọc kết quả. Khi đo chiều dài chi tiết trụ tròn đặt trụ tròn lên mặt phẳng áp thước theo đường sinh và đọc kết quả Khi đo đường kính chi tiết tay phải đặt thước trên mặt trụ giữ cố định đầu thước lướt nhẹ thước theo chu vi và đọc kết quả lớn nhất. - Cầm mũi vạch và vạch dấu 41 Tay phải cầm mũi vạch như cầm bút chì và vạch một đường liên tục với chiều dài cần thiết. Khi vạch, mũi vạch áp sát vào thước, nghiêng về phía ngoài một góc nhỏ khoảng 150. Nghiêng theo đường vạch một góc 750- 850 Không được vạch hai ba lần ở cùng một chỗ vì như vậy đường vạch sẽ có hai, ba nét. - Vạch dấu theo dưỡng chuẩn: Tay trái ép dưỡng đúng vị trí sao cho dưỡng và chi tiết không còn khe hở, tay phải cầm mũi vạch vạch theo biên dạng của dưỡng. - Lấy dấu lỗ 42 Tay trái ép dưỡng đúng vị trí sao cho dưỡng và chi tiết không còn khe hở, tay phải cầm mũi vạch vạch theo biên dạng của lỗ trên dưỡng. - Vạch dấu các đường vuông góc bằng thước góc trên bàn phẳng lấy dấu: Phôi được gá đặt trên bàn phẳng lấy dấu, dùng thước góc 1 có chân dịch chuyển theo mặt cạnh góc vuông b của bàn phẳng để vạch đường dấu I-I. Để vạch đường dấu II-II ta làm tương tự. - Vạch dấu các đường vuông góc bằng cách kẹp thước góc trên phôi 43 Thước góc 3 được gá đặt trên chi tiết cần vạch dấu 1 bằng các miếng kẹp 2, dùng thước góc 4 trượt trên cạnh thước góc 3 để vạch các đường dấu vuông góc ở vị trí yêu cầu. 5. Tiến hành cắt: 5.1. Thực chất của quá trình cắt. Quá trình cắt khí là sự đốt cháy kim loại bằng dòng O2 để tạo nên các ôxít và các ôxít này bị thổi đi để tạo thành rãnh cắt. Quá trình cắt bắt đầu bằng sự đốt kim loại đến nhiệt độ cháy (ôxy hoá mãnh liệt) nhờ ngọn lửa hàn sau đó cho dòng ôxy thổi qua. Để đốt nóng kim loại đến nhiệt độ cháy, dùng nhiệt của phản ứng giữa O2 và C2H2 (hoặc các loại khí cháy C2H 2, C6H6...). Khi đã đạt đến nhiệt độ cháy, cho dòng O2 kỹ thuật nguyên chất ( 98 đến 99,7% O2) vào ở giữa rãnh mỏ cắt và nó sẽ trực tiếp ôxi hoá kim loại tạo thành ôxít sắt và thổi chúng khỏi rãnh cắt. Sự phát nhiệt trong quá trình cắt giúp cho việc nung nóng vùng xung quanh đến nhiệt độ cháy, do đó dòng O2 cứ tiếp tục mở để cắt cho đến kết thúc đường cắt. Cắt bằng O2 đuợc dùng rộng rãi trong công nghiệp luyện kim và gia công kim loại, xây dựng... Hiện nay cắt bằng phương pháp thủ công vẫn đuợc ứng dụng rộng rãi để cắt thép tấm, thép tròn và các chi tiết đơn giản hay phức tạp... Cắt bằng máy ngày càng đuợc phát triển và có năng suất cao, độ chính xác mép cắt phẳng và hiệu quả kinh tế lớn. 5.2. Điều kiện cắt được của kim loại bằng ôxy: Không phải mọi kim loại hay hợp kim loai đều có thể cắt đuợc bằng O2 mà kim loại cắt đuợc phải thoả mãn các điều kiện sau: - Nhiệt độ chảy cần phải cao hơn nhiệt độ cháy với O2. Đối với thép các bon thấp có hàm lượng C (0,7%) nhiệt độ cháy khoảng 1350C, còn nhiệt độ chảy gần 15000C nếu thoả mãn điều kiện này. Đối với thép các bon cao, ví dụ ( từ 1,1 đến 1.2%) nhiệt độ chảy gần bằng nhiệt độ cháy nên trước khi cắt cần phải đốt nóng từ (300 đến 6500C). Đối với thép các bon cao và thép kim cao Crôm - Ni ken, gang, kim loại màu muốn cắt phải dùng thuốc cắt. 44 - Nhiệt độ cháy của ôxít kim loại phải nhỏ hơn nhiệt độ cháy của kim loại đó. Nếu ngược lại lớp ôxít được tạo ra trên bề mặt kim loại vì không bị chảy ra nên khi có dòng O2 thổi vào lớp ôxít sẽ ngăn cản việc ôxi hoá lớp kim loại phía dưới. - Nhiệt lượng sinh ra khi làm kim loại cháy trong dòng O2 phải đủ để duy trì quá trình liên tục. - Tính dẫn nhiệt của kim loại không quá cao, trường hợp quá cao thì nhiệt lượng bị truyền ra xung quanh, làm cho nhiệt độ cắt tại chỗ không đủ hoặc gián đoạn quá trình cắt. - Ôxít phải có tính chảy loãng cao để kim loại dễ bị thổi khỏi rãnh cắt, nếu ngược lại sẽ cản trở dòng O2 tức là cản trở quá trình cắt. - Kim loại dùng để cắt phải hạn chế bớt nồng độ của một số chất làm cản trở quá trình cắt như: C(cacbon), Cr(crom), Si(silich), ....và một số chất nâng cao tính sôi của thép như Mo(mulitden), W(vonpram).... 5.3 Tiến hành cắt. 5.3.1. Bắt đầu cắt: Ngọn lửa hướng vào vùng cắt để đốt nóng kim loại đến nhiệt độ cháy để đốt cháy cạnh tấm kim loại. Khi vật tươơng đối dày, mỏ cắt bắt đầu nghiêng đi một góc 5÷100 so với mặt vật cắt, nhằm mục đích làm cho mép vật cắt nung nóng tốt trên toàn bộ chiều dày và bắt đầu quá trình cắt dễ dàng. Khi vật dầy dưới 50mm mỏ cắt bắt đầu đặt thẳng góc với vật. Khi cắt bắt đầu từ giữa tấm ra ngoài cần phải gia công trước một lỗ khi chiều dày nhỏ hơn 20mm có thể 45 dùng mỏ cắt để cắt thành lỗ này, nhưng để tránh ngọn lửa tạt trở vào, trước tiên phải nung nóng đến nhiệt độ chảy sau đó mới phun dòng O2. Bắt đầu đốt vật cắt ở mép sau đó dịch mỏ cắt tới vị trí cắt lỗ. Khi chiều dày vật từ dùng máy khoan để gia công lỗ, sau khi gia công lỗ xong ta bắt đầu cắt từ lỗ ra ngoài. 5.3.2. Khoảng cách từ mỏ cắt đến bề mặt vật cắt. Khoảng cách từ nhân ngọn lửa đến vật cắt tốt nhất là 1,5 đến 2,5mm. Khoảng cách từ đầu mỏ đến mặt kim loại khi cắt tấm thép có chiều dày s < 100mm có thể tính như sau: h = L + 2 (mm) L- Chiều dày nhân ngọn lửa (mm) Để khoảng cách này không đổi trong khi cắt ta có thể gá thêm một cặp bánh xe. Khi cắt những tấm dày hơn 100mm, khoảng cách có thể lớn hơn. 5.3.3. Vị trí và sự di chuyển mỏ cắt: Khi cắt tấm theo đường thẳng, hợp lý nhất là mỏ cắt nghiêng một góc 20 đến 300 về phía ngược hướng cắt, bằng phương pháp này khi cắt thép dày 20 đến 30mm cho phép nâng cao năng suất của quá trình cắt. 46 5.3.4. Tốc độ cắt: Quá trình cắt ổn định, chất lượng mối cắt tốt, có thể đạt được nếu tốc độ dịch chuyển của mỏ cắt tương ứng với tốc độ ôxy hoá kim loại theo chiều dày tấm cắt hoặc phôi. Tốc độ cắt nhỏ sẽ làm hỏng mép cắt, tốc độ cắt lớn sẽ làm sót lại nhiều không cắt hết và phá huỷ quá trình cắt. Tốc độ cắt chọn trên bảng chế độ cắt. 5.3.5. Thực hành cắt khí Nội dung các T bước công Hình vẽ minh họa Hướng dẫn sử dụng T việc - Xả nhẹ van ôxy truớc sau đó xả nhẹ Mồi và điều van nhiên liệu và mồi lửa. 1 chỉnh ngọn - Điều chỉnh ngọn lửa có tỷ lệ phù lửa hợp với chế độ cắt. - Khi bắt đầu cắt ngọn lửa hướng vào vùng cắt để đốt nóng kim loại đến Cắt đường nhiệt độ cháy và để đốt cháy cạnh 2 thẳng tấm kim loại. - Khi mép cắ đã cháy thì nghiêng mỏ và xả ô xy cắt. 47 - Khi khoét lỗ tròn giữa tấm ra ngoài phải khoan trước một lỗ rồi cắt từ đó ra. Khi chiều dày nhỏ hơn 20mm có thể dùng mỏ cắt để cắt thành lỗ này, Cắt đường 3 nhưng để tránh ngọn lửa tạt trở vào, tròn trước tiên phải nung nóng đến nhiệt độ chảy sau đó mới phun dòng O2. - Dùng compa cắt như hình vẽ để cắt chi tiết tròn. - Không thể cùng 1 lúc cắt cả chiều dày chi tiết vì vậy góc độ của mỏ 4 Cắt thép tròn phải thay đổi dần dần để cắt từng phần như hình vẽ. Vát mép phôi - Dùng thước thẳng có góc vát 30 độ 5 hàn để làm dưỡng. 6.Kiểm tra chất lượng mối cắt. TT Sai hỏng Nguyên nhân Cách khắc phục Hở khí ở đầu chai Đệm miếng da hoặc cao su ở 1 Phần nối bị mòn khí giữa phần nối Khó mồi và điều Áp suất khí chưa phù 2 Điều chỉnh áp suất khí phù hợp chỉnh ngọn lửa hợp Quá trình cắt bị gián 3 đoạn, mép cắt không Chế độ cắt chưa đúng Tăng công suất của ngọn lửa thủng đang cắt có tiếng nổ Tháo bép, làm sạch bằng cách Đầu bép cắt bị kim loại 5 nhỏ và ngọn lửa bị dùng dây đồng mềm để cọ, lỏng bắn vào gây bẩn tắt thông bép 48 Bài 3: CẮT THÉP BẰNG MÁY CẮT KHÍ BÁN TỰ ĐỘNG 2.1 Cấu tạo: Hình 13.2.1. Máy cắt khí bán tự động Hình 13.2.2. Cấu tạo máy cắt khí bán tự động 1 Bép cắt 8 Nút lắp ống ô xy 49 2 Nút điều chỉnh khoảng cách mỏ cắt 9 Ren vít 3 Nút van điều chỉnh ô xy phản ứng 10 Mô tơ 4 Nút van điều chỉnh dòng ô xy thổi 11 Công tắc điều khiển tiến lùi 5 Nút van điều chỉnh gas 12 Bánh xe 6 Núm điều chỉnh tầm với của mỏ cắt 13 Ray 7 Nút lắp ống gas 14 Vật cắt 2.2. Nguyên lý hoạt động: Điều chỉnh cho ray song song với rãnh cắt, vặn núm điều chỉnh tầm với của mỏ cắt cho mỏ cắt vào đúng mép đường cắt, vặn núm (2) để điều chỉnh khoảng cách từ mỏ cắt đến chi tiết. Khi khoảng cách và vị trí cắt đạt yêu cầu thì vặn van (3) và (5) để mồi ngọn lửa, khi ngọn lửa đã nung mép cắt tới trạng thái cháy thì vặn van (4) để xả dòng ôxy cắt, đồng thời gạt công tắc (11) để xe hàn chuyển động tạo thành rãnh cắt. 2.3.Lắp ráp và vận hành máy cắt khí bán tự động. Nội dung các bước TT Hình vẽ minh họa Hướng dẫn sử dụng công việc - ống và đầu dẫn khí ôxy có màu xanh, ống dẫn khí Nối ống dẫn khí vào nhiên liệu có màu đỏ hoặc van giảm áp và máy nâu. 1 cắt, lắp van giảm áp - Hai ống này có ren vào chai khí ngược chiều nhau. Khí ôxy có ren phải, khí nhiên liệu ren trái. - Ray phải song song với đường cắt và cách đường Đặt ray lên vật cắt, 2 cắt một khoảng để đầu cắt đặt máy lên ray có thể với tới nhưng không quá gần máy cắt. 50 - Trước khi điều chỉnh Điều chỉnh tầm với phải vặn tai hồng cho tới 3 mỏ cắt và khoảng khi lỏng. cách hồ quang, điều - Sau khi điều chỉnh phải chỉnh tốc độ cắt. vặn chặt. - Nguồn điện 220V. Nối nguồn điện cho 4 - Nối dây tiếp đất để đảm máy bảo an toàn. 3. Chế độ cắt - Căn cứ vào chiều dầy vật liệu (Plate thickness) để chọn chế độ cắt, chế độ cắt gồm các thông số sau: Tên thông số tiếng việt Tên thông số tiếng Anh Đơn vị Chiều dày vật liệu Plate thickness Mm Số hiệu bép cắt Tip no. áp lực khí Pressure kg/cm3 Lưu lượng khí Consumption lít / giờ Tốc độ cắt Cutting speed mm/phút Ô xy phản ứng Cutting oxygen lít / giờ Ô xy để thổi Preheat oxygen lít / giờ Khí cháy để phản ứng Fuel gas lít / giờ 4. Vạch dấu vị trí cắt Tấm thép sau khi được nắn xong, tiến hành xếp phôi lên đó để chọn lấy phương án tối ưu. Khi đã chọn phương án tối ưu rồi, tiến hành lấy dấu và đánh dấu phôi. Lấy dấu dù là việc cần thiết vì không những đảm bảo độ chính xác kích thước và hình dạng của phôi khi cắt mà còn tạo điều kiện dễ dàng cho quá trình cắt. Khi lấy dấu cần chú ý một điểm cơ bản là phải tính đến lượng gia công cơ tiếp theo và độ co của kim loại sau khi hàn. 51 Để tránh sự nhầm lẫn trong các nguyên công tiếp theo đặc biệt là nguyên công lắp ghép - hàn và để dễ kiểm tra khi mất mát, sau khi lấy dấu xong cần phải đánh dấu các phôi. Tuy nhiên, việc này chỉ cần thiết đối với trường hợp sản xuất đơn chiếc hay loại nhỏ mà thôi, còn đối với dạng sản xuất hàng loạt lớn hàng khối có thể không cần thiết, bởi vì trong trương hợp này, khi chuyển sang từ nguyên công này sang nguyên công khác, Các phôi thường được chứa trong các thùng riêng, do dó ít xảy ra hiện tượng nhẫm lẫn và mất mát, đồng thời nâng cao được năng suất lao động. 5. Tiến hành cắt - Mồi lửa nhơư cắt kim loại bằng tay. 5. Mồi ngọn - Nếu cắt trên nền bêtông phải 1 lửa có miếng kê phía dươới khi mồi lửa tránh bêtông bị nổ. 5.2.1 Cắt - Nung mép hàn tới màu cà đường chua sáng thì xả dòng ôxy cắt thẳng, mép đồng thời nhấn công tắc di cắt vuông chuyển. góc 5.2 5.2.2 Cắt - Điều chỉnh góc vát theo ý đường định trên bảng chia độ. thẳng, mép - Chế độ cắt tính theo chiều sâu cắt vát của đường vát. 6. Kiểm tra chất lượng mối cắt TT Sai hỏng Nguyên nhân Cách khắc phục Tốc độ cắt nhanh Giảm tốc độ cắt 1 Mạch cắt bị gián đoạn Công suất lửa nhỏ Che chắn bớt gió Tốc độ gió thổi mạnh 52 Rãnh ray có vật cản Dừng cắt, chỉnh lại ray, Máy đang chạy thì bị 2 Dây khí hặc dây điện bị kiểm tra vật cản trên rãnh lệch khỏi ray vướng ray, kiểm tra dây. Khoảng cách ngọn lửa nhỏ Đang cắt thì có tiếng Dừng cắt thông bép, điều 3 Kim loại lỏng bắn vào làm tắc nổ nhỏ và tắt lửa chỉnh khoảng cách bép 53

File đính kèm:

giao_trinh_cat_cot_thep.pdf

giao_trinh_cat_cot_thep.pdf