Công nghệ luyện thép 10GNA từ thép phế để chế tạo vỏ thân đạn rocket R122

Đạn phản lực cỡ 122 (rocket R122) là loại tên

lửa không có điều khiển, có uy lực sát thương lớn,

khả năng bắn tập trung càn quét trên diện rộng nên

được trang bị nhiều cho Quân đội. Quả đạn R122

được lắp ghép từ nhiều chi tiết, trong đó đầu và

động cơ (thân) là hai chi tiết quan trọng nhất. Vỏ

thân được chế tạo từ thép hợp kim thấp độ bền cao

10GNA. Vỏ thân gồm hai đoạn mỗi đoạn dài khoảng

1000 mm có đường kính ngoài 122 mm được ghép

nối với nhau bằng ren. Do quá trình gia công phải

qua nhiều bước biến dạng tạo hình, điều kiện làm

việc khắc nghiệt nên yêu cầu đặt ra cho thép làm

vỏ thân phải có hàm lượng P,S thấp (<0,025%)>

Hiện nay việc chế tạo vỏ thân được thực hiện

bằng phương pháp dập vuốt từ thép tấm nhập khẩu

từ nước ngoài, do Việt Nam chưa có cơ sở nào cung

cấp thép tấm hợp kim đáp ứng yêu cầu đề ra, vậy

nên chưa chủ động được việc cung cấp phôi đầu vào

cho quá trình sản xuất đạn R122. Xuất phát từ nhu

cầu này, việc chế tạo thép làm vỏ thân phải được

nghiên cứu thực hiện, đây là khâu quan trọng đầu

tiên nhằm đảm bảo chất lượng phôi chế tạo vỏ thân

R122.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Công nghệ luyện thép 10GNA từ thép phế để chế tạo vỏ thân đạn rocket R122

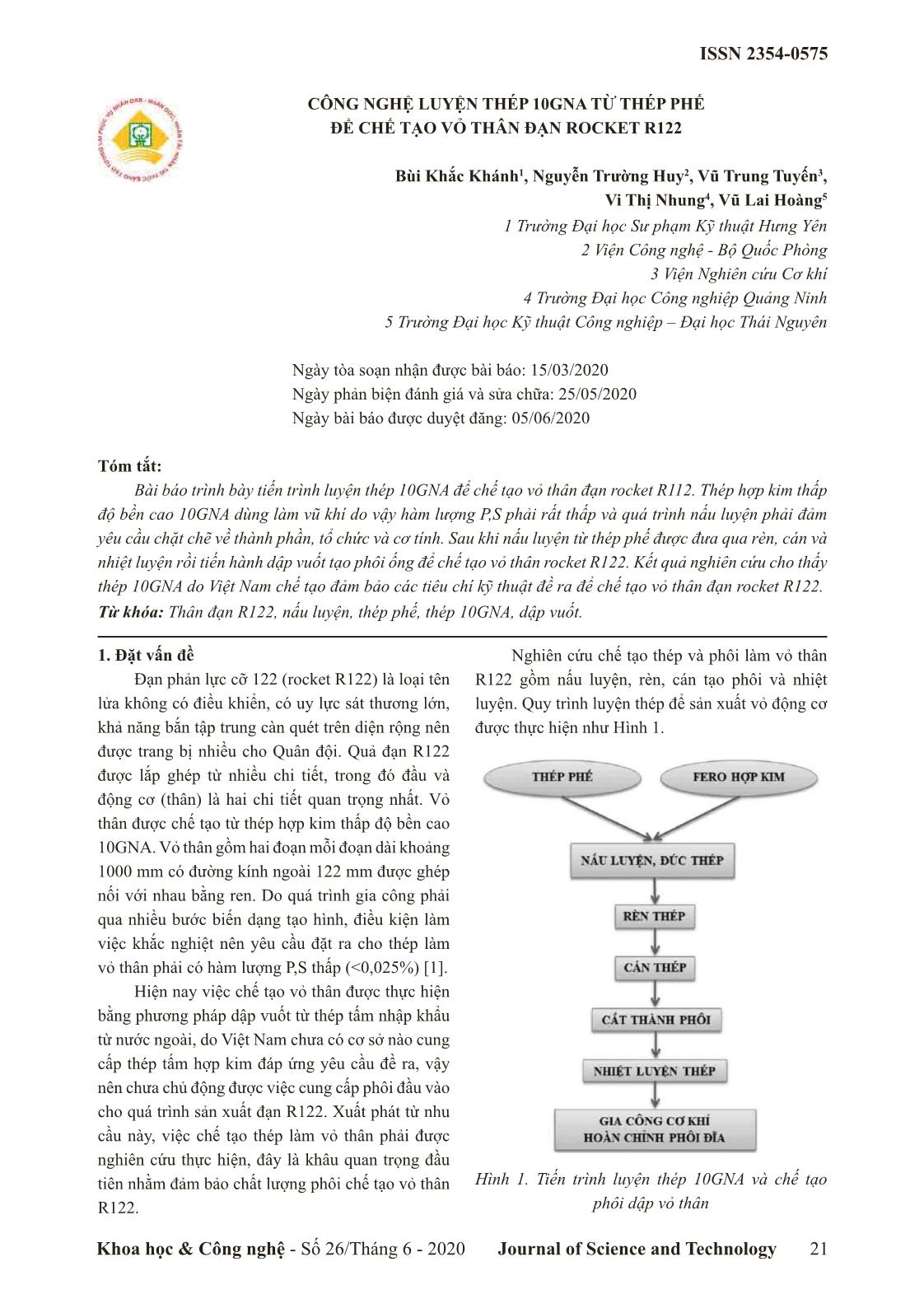

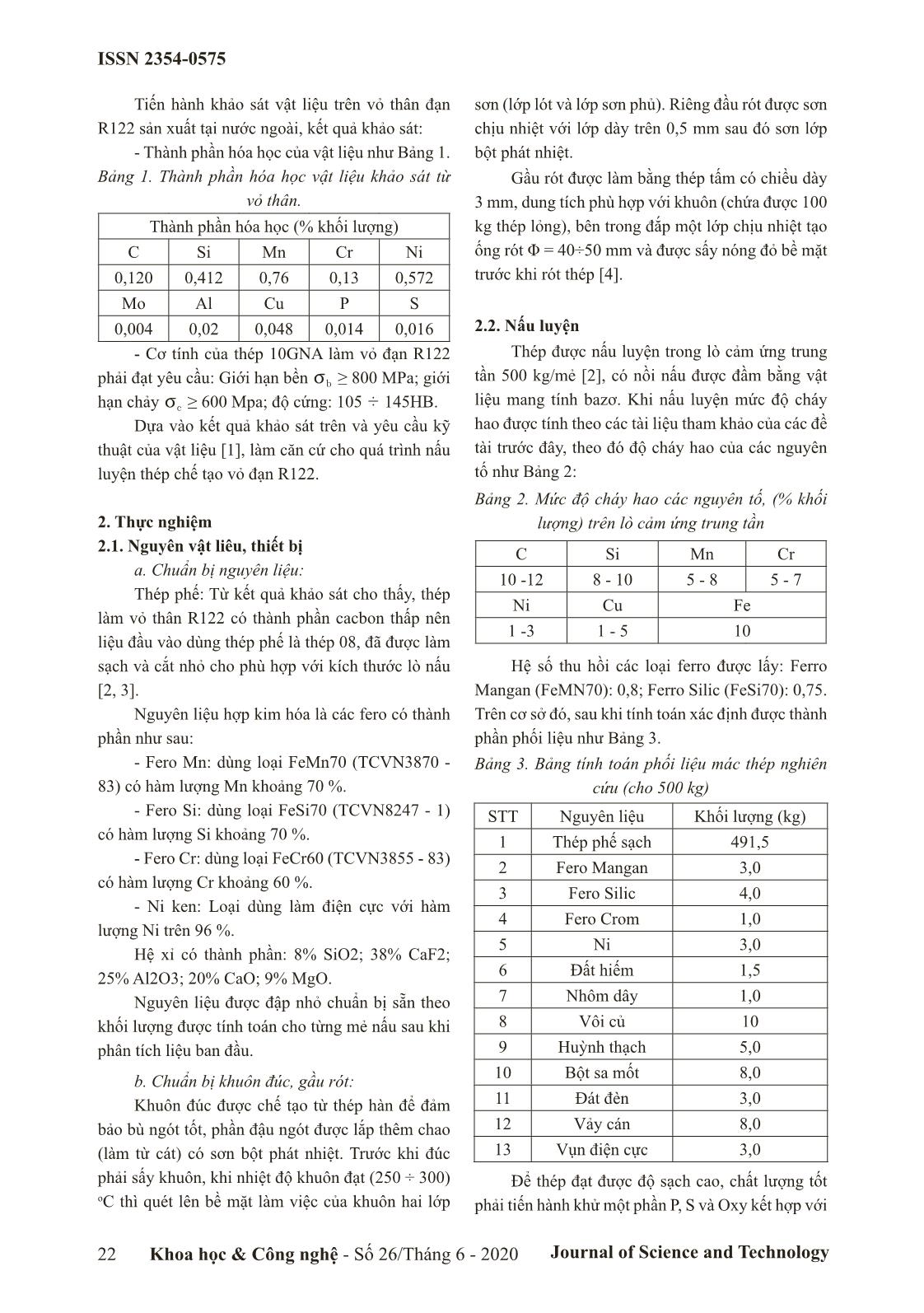

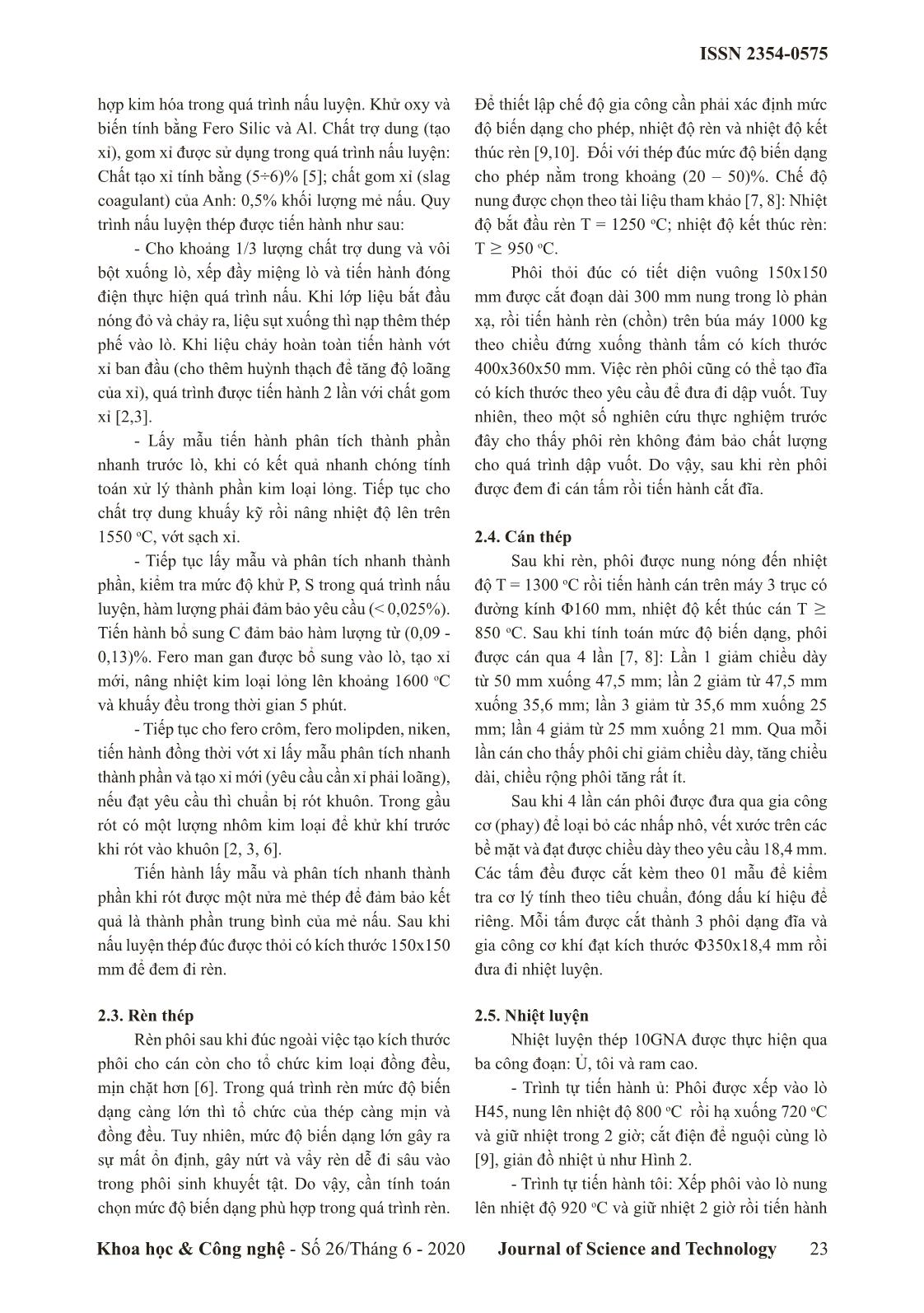

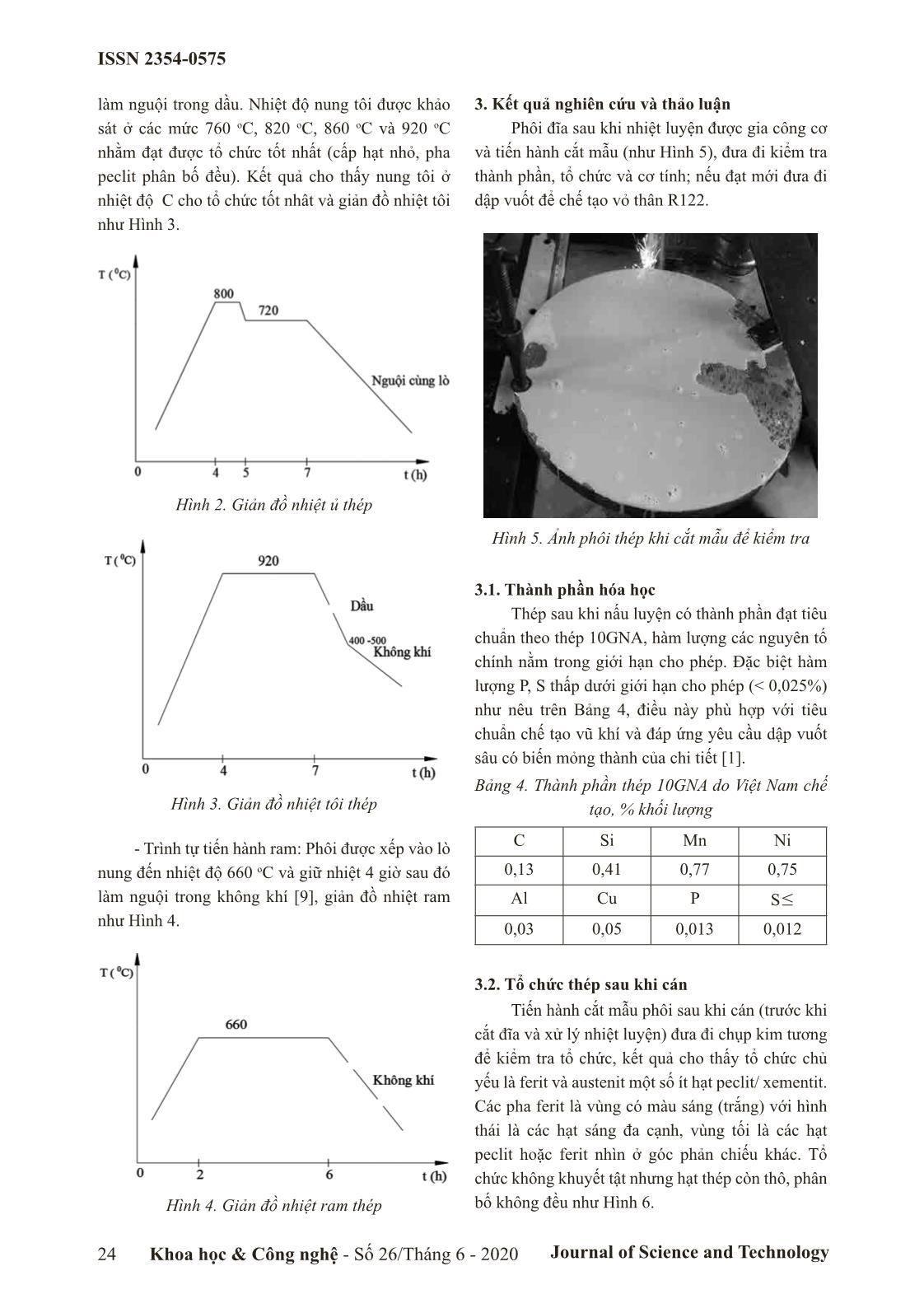

luyện phải đảm yêu cầu chặt chẽ về thành phần, tổ chức và cơ tính. Sau khi nấu luyện từ thép phế được đưa qua rèn, cán và nhiệt luyện rồi tiến hành dập vuốt tạo phôi ống để chế tạo vỏ thân rocket R122. Kết quả nghiên cứu cho thấy thép 10GNA do Việt Nam chế tạo đảm bảo các tiêu chí kỹ thuật đề ra để chế tạo vỏ thân đạn rocket R122. Từ khóa: Thân đạn R122, nấu luyện, thép phế, thép 10GNA, dập vuốt. 1. Đặt vấn đề Đạn phản lực cỡ 122 (rocket R122) là loại tên lửa không có điều khiển, có uy lực sát thương lớn, khả năng bắn tập trung càn quét trên diện rộng nên được trang bị nhiều cho Quân đội. Quả đạn R122 được lắp ghép từ nhiều chi tiết, trong đó đầu và động cơ (thân) là hai chi tiết quan trọng nhất. Vỏ thân được chế tạo từ thép hợp kim thấp độ bền cao 10GNA. Vỏ thân gồm hai đoạn mỗi đoạn dài khoảng 1000 mm có đường kính ngoài 122 mm được ghép nối với nhau bằng ren. Do quá trình gia công phải qua nhiều bước biến dạng tạo hình, điều kiện làm việc khắc nghiệt nên yêu cầu đặt ra cho thép làm vỏ thân phải có hàm lượng P,S thấp (<0,025%) [1]. Hiện nay việc chế tạo vỏ thân được thực hiện bằng phương pháp dập vuốt từ thép tấm nhập khẩu từ nước ngoài, do Việt Nam chưa có cơ sở nào cung cấp thép tấm hợp kim đáp ứng yêu cầu đề ra, vậy nên chưa chủ động được việc cung cấp phôi đầu vào cho quá trình sản xuất đạn R122. Xuất phát từ nhu cầu này, việc chế tạo thép làm vỏ thân phải được nghiên cứu thực hiện, đây là khâu quan trọng đầu tiên nhằm đảm bảo chất lượng phôi chế tạo vỏ thân R122. Nghiên cứu chế tạo thép và phôi làm vỏ thân R122 gồm nấu luyện, rèn, cán tạo phôi và nhiệt luyện. Quy trình luyện thép để sản xuất vỏ động cơ được thực hiện như Hình 1. Hình 1. Tiến trình luyện thép 10GNA và chế tạo phôi dập vỏ thân ISSN 2354-0575 Journal of Science and Technology22 Khoa học & Công nghệ - Số 26/Tháng 6 - 2020 Tiến hành khảo sát vật liệu trên vỏ thân đạn R122 sản xuất tại nước ngoài, kết quả khảo sát: - Thành phần hóa học của vật liệu như Bảng 1. Bảng 1. Thành phần hóa học vật liệu khảo sát từ vỏ thân. Thành phần hóa học (% khối lượng) C Si Mn Cr Ni 0,120 0,412 0,76 0,13 0,572 Mo Al Cu P S 0,004 0,02 0,048 0,014 0,016 - Cơ tính của thép 10GNA làm vỏ đạn R122 phải đạt yêu cầu: Giới hạn bền bv ≥ 800 MPa; giới hạn chảy cv ≥ 600 Mpa; độ cứng: 105 ' 145HB. Dựa vào kết quả khảo sát trên và yêu cầu kỹ thuật của vật liệu [1], làm căn cứ cho quá trình nấu luyện thép chế tạo vỏ đạn R122. 2. Thực nghiệm 2.1. Nguyên vật liêu, thiết bị a. Chuẩn bị nguyên liệu: Thép phế: Từ kết quả khảo sát cho thấy, thép làm vỏ thân R122 có thành phần cacbon thấp nên liệu đầu vào dùng thép phế là thép 08, đã được làm sạch và cắt nhỏ cho phù hợp với kích thước lò nấu [2, 3]. Nguyên liệu hợp kim hóa là các fero có thành phần như sau: - Fero Mn: dùng loại FeMn70 (TCVN3870 - 83) có hàm lượng Mn khoảng 70 %. - Fero Si: dùng loại FeSi70 (TCVN8247 - 1) có hàm lượng Si khoảng 70 %. - Fero Cr: dùng loại FeCr60 (TCVN3855 - 83) có hàm lượng Cr khoảng 60 %. - Ni ken: Loại dùng làm điện cực với hàm lượng Ni trên 96 %. Hệ xỉ có thành phần: 8% SiO2; 38% CaF2; 25% Al2O3; 20% CaO; 9% MgO. Nguyên liệu được đập nhỏ chuẩn bị sẵn theo khối lượng được tính toán cho từng mẻ nấu sau khi phân tích liệu ban đầu. b. Chuẩn bị khuôn đúc, gầu rót: Khuôn đúc được chế tạo từ thép hàn để đảm bảo bù ngót tốt, phần đậu ngót được lắp thêm chao (làm từ cát) có sơn bột phát nhiệt. Trước khi đúc phải sấy khuôn, khi nhiệt độ khuôn đạt (250 ÷ 300) oC thì quét lên bề mặt làm việc của khuôn hai lớp sơn (lớp lót và lớp sơn phủ). Riêng đầu rót được sơn chịu nhiệt với lớp dày trên 0,5 mm sau đó sơn lớp bột phát nhiệt. Gầu rót được làm bằng thép tấm có chiều dày 3 mm, dung tích phù hợp với khuôn (chứa được 100 kg thép lỏng), bên trong đắp một lớp chịu nhiệt tạo ống rót Φ = 40÷50 mm và được sấy nóng đỏ bề mặt trước khi rót thép [4]. 2.2. Nấu luyện Thép được nấu luyện trong lò cảm ứng trung tần 500 kg/mẻ [2], có nồi nấu được đầm bằng vật liệu mang tính bazơ. Khi nấu luyện mức độ cháy hao được tính theo các tài liệu tham khảo của các đề tài trước đây, theo đó độ cháy hao của các nguyên tố như Bảng 2: Bảng 2. Mức độ cháy hao các nguyên tố, (% khối lượng) trên lò cảm ứng trung tần C Si Mn Cr 10 -12 8 - 10 5 - 8 5 - 7 Ni Cu Fe 1 -3 1 - 5 10 Hệ số thu hồi các loại ferro được lấy: Ferro Mangan (FeMN70): 0,8; Ferro Silic (FeSi70): 0,75. Trên cơ sở đó, sau khi tính toán xác định được thành phần phối liệu như Bảng 3. Bảng 3. Bảng tính toán phối liệu mác thép nghiên cứu (cho 500 kg) STT Nguyên liệu Khối lượng (kg) 1 Thép phế sạch 491,5 2 Fero Mangan 3,0 3 Fero Silic 4,0 4 Fero Crom 1,0 5 Ni 3,0 6 Đất hiếm 1,5 7 Nhôm dây 1,0 8 Vôi củ 10 9 Huỳnh thạch 5,0 10 Bột sa mốt 8,0 11 Đát đèn 3,0 12 Vảy cán 8,0 13 Vụn điện cực 3,0 Để thép đạt được độ sạch cao, chất lượng tốt phải tiến hành khử một phần P, S và Oxy kết hợp với ISSN 2354-0575 Khoa học & Công nghệ - Số 26/Tháng 6 - 2020 Journal of Science and Technology 23 hợp kim hóa trong quá trình nấu luyện. Khử oxy và biến tính bằng Fero Silic và Al. Chất trợ dung (tạo xỉ), gom xỉ được sử dụng trong quá trình nấu luyện: Chất tạo xỉ tính bằng (5÷6)% [5]; chất gom xỉ (slag coagulant) của Anh: 0,5% khối lượng mẻ nấu. Quy trình nấu luyện thép được tiến hành như sau: - Cho khoảng 1/3 lượng chất trợ dung và vôi bột xuống lò, xếp đầy miệng lò và tiến hành đóng điện thực hiện quá trình nấu. Khi lớp liệu bắt đầu nóng đỏ và chảy ra, liệu sụt xuống thì nạp thêm thép phế vào lò. Khi liệu chảy hoàn toàn tiến hành vớt xỉ ban đầu (cho thêm huỳnh thạch để tăng độ loãng của xỉ), quá trình được tiến hành 2 lần với chất gom xỉ [2,3]. - Lấy mẫu tiến hành phân tích thành phần nhanh trước lò, khi có kết quả nhanh chóng tính toán xử lý thành phần kim loại lỏng. Tiếp tục cho chất trợ dung khuấy kỹ rồi nâng nhiệt độ lên trên 1550 oC, vớt sạch xỉ. - Tiếp tục lấy mẫu và phân tích nhanh thành phần, kiểm tra mức độ khử P, S trong quá trình nấu luyện, hàm lượng phải đảm bảo yêu cầu (< 0,025%). Tiến hành bổ sung C đảm bảo hàm lượng từ (0,09 - 0,13)%. Fero man gan được bổ sung vào lò, tạo xỉ mới, nâng nhiệt kim loại lỏng lên khoảng 1600 oC và khuấy đều trong thời gian 5 phút. - Tiếp tục cho fero crôm, fero molipden, niken, tiến hành đồng thời vớt xỉ lấy mẫu phân tích nhanh thành phần và tạo xỉ mới (yêu cầu cần xỉ phải loãng), nếu đạt yêu cầu thì chuẩn bị rót khuôn. Trong gầu rót có một lượng nhôm kim loại để khử khí trước khi rót vào khuôn [2, 3, 6]. Tiến hành lấy mẫu và phân tích nhanh thành phần khi rót được một nửa mẻ thép để đảm bảo kết quả là thành phần trung bình của mẻ nấu. Sau khi nấu luyện thép đúc được thỏi có kích thước 150x150 mm để đem đi rèn. 2.3. Rèn thép Rèn phôi sau khi đúc ngoài việc tạo kích thước phôi cho cán còn cho tổ chức kim loại đồng đều, mịn chặt hơn [6]. Trong quá trình rèn mức độ biến dạng càng lớn thì tổ chức của thép càng mịn và đồng đều. Tuy nhiên, mức độ biến dạng lớn gây ra sự mất ổn định, gây nứt và vẩy rèn dễ đi sâu vào trong phôi sinh khuyết tật. Do vậy, cần tính toán chọn mức độ biến dạng phù hợp trong quá trình rèn. Để thiết lập chế độ gia công cần phải xác định mức độ biến dạng cho phép, nhiệt độ rèn và nhiệt độ kết thúc rèn [9,10]. Đối với thép đúc mức độ biến dạng cho phép nằm trong khoảng (20 – 50)%. Chế độ nung được chọn theo tài liệu tham khảo [7, 8]: Nhiệt độ bắt đầu rèn T = 1250 oC; nhiệt độ kết thúc rèn: T $ 950 oC. Phôi thỏi đúc có tiết diện vuông 150x150 mm được cắt đoạn dài 300 mm nung trong lò phản xạ, rồi tiến hành rèn (chồn) trên búa máy 1000 kg theo chiều đứng xuống thành tấm có kích thước 400x360x50 mm. Việc rèn phôi cũng có thể tạo đĩa có kích thước theo yêu cầu để đưa đi dập vuốt. Tuy nhiên, theo một số nghiên cứu thực nghiệm trước đây cho thấy phôi rèn không đảm bảo chất lượng cho quá trình dập vuốt. Do vậy, sau khi rèn phôi được đem đi cán tấm rồi tiến hành cắt đĩa. 2.4. Cán thép Sau khi rèn, phôi được nung nóng đến nhiệt độ T = 1300 oC rồi tiến hành cán trên máy 3 trục có đường kính Φ160 mm, nhiệt độ kết thúc cán T $ 850 oC. Sau khi tính toán mức độ biến dạng, phôi được cán qua 4 lần [7, 8]: Lần 1 giảm chiều dày từ 50 mm xuống 47,5 mm; lần 2 giảm từ 47,5 mm xuống 35,6 mm; lần 3 giảm từ 35,6 mm xuống 25 mm; lần 4 giảm từ 25 mm xuống 21 mm. Qua mỗi lần cán cho thấy phôi chỉ giảm chiều dày, tăng chiều dài, chiều rộng phôi tăng rất ít. Sau khi 4 lần cán phôi được đưa qua gia công cơ (phay) để loại bỏ các nhấp nhô, vết xước trên các bề mặt và đạt được chiều dày theo yêu cầu 18,4 mm. Các tấm đều được cắt kèm theo 01 mẫu để kiểm tra cơ lý tính theo tiêu chuẩn, đóng dấu kí hiệu để riêng. Mỗi tấm được cắt thành 3 phôi dạng đĩa và gia công cơ khí đạt kích thước Φ350x18,4 mm rồi đưa đi nhiệt luyện. 2.5. Nhiệt luyện Nhiệt luyện thép 10GNA được thực hiện qua ba công đoạn: Ủ, tôi và ram cao. - Trình tự tiến hành ủ: Phôi được xếp vào lò H45, nung lên nhiệt độ 800 oC rồi hạ xuống 720 oC và giữ nhiệt trong 2 giờ; cắt điện để nguội cùng lò [9], giản đồ nhiệt ủ như Hình 2. - Trình tự tiến hành tôi: Xếp phôi vào lò nung lên nhiệt độ 920 oC và giữ nhiệt 2 giờ rồi tiến hành ISSN 2354-0575 Journal of Science and Technology24 Khoa học & Công nghệ - Số 26/Tháng 6 - 2020 làm nguội trong dầu. Nhiệt độ nung tôi được khảo sát ở các mức 760 oC, 820 oC, 860 oC và 920 oC nhằm đạt được tổ chức tốt nhất (cấp hạt nhỏ, pha peclit phân bố đều). Kết quả cho thấy nung tôi ở nhiệt độ C cho tổ chức tốt nhât và giản đồ nhiệt tôi như Hình 3. Hình 2. Giản đồ nhiệt ủ thép Hình 3. Giản đồ nhiệt tôi thép - Trình tự tiến hành ram: Phôi được xếp vào lò nung đến nhiệt độ 660 oC và giữ nhiệt 4 giờ sau đó làm nguội trong không khí [9], giản đồ nhiệt ram như Hình 4. Hình 4. Giản đồ nhiệt ram thép 3. Kết quả nghiên cứu và thảo luận Phôi đĩa sau khi nhiệt luyện được gia công cơ và tiến hành cắt mẫu (như Hình 5), đưa đi kiểm tra thành phần, tổ chức và cơ tính; nếu đạt mới đưa đi dập vuốt để chế tạo vỏ thân R122. Hình 5. Ảnh phôi thép khi cắt mẫu để kiểm tra 3.1. Thành phần hóa học Thép sau khi nấu luyện có thành phần đạt tiêu chuẩn theo thép 10GNA, hàm lượng các nguyên tố chính nằm trong giới hạn cho phép. Đặc biệt hàm lượng P, S thấp dưới giới hạn cho phép (< 0,025%) như nêu trên Bảng 4, điều này phù hợp với tiêu chuẩn chế tạo vũ khí và đáp ứng yêu cầu dập vuốt sâu có biến mỏng thành của chi tiết [1]. Bảng 4. Thành phần thép 10GNA do Việt Nam chế tạo, % khối lượng C Si Mn Ni 0,13 0,41 0,77 0,75 Al Cu P S# 0,03 0,05 0,013 0,012 3.2. Tổ chức thép sau khi cán Tiến hành cắt mẫu phôi sau khi cán (trước khi cắt đĩa và xử lý nhiệt luyện) đưa đi chụp kim tương để kiểm tra tổ chức, kết quả cho thấy tổ chức chủ yếu là ferit và austenit một số ít hạt peclit/ xementit. Các pha ferit là vùng có màu sáng (trắng) với hình thái là các hạt sáng đa cạnh, vùng tối là các hạt peclit hoặc ferit nhìn ở góc phản chiếu khác. Tổ chức không khuyết tật nhưng hạt thép còn thô, phân bố không đều như Hình 6. ISSN 2354-0575 Khoa học & Công nghệ - Số 26/Tháng 6 - 2020 Journal of Science and Technology 25 Hình 6. Tổ chức thép sau khi cán (500x) 3.3. Tổ chức thép làm vỏ thân Sau khi xử lý nhiệt phôi thép được gia công cơ khí để hoàn chỉnh phôi đĩa rồi tiến hành cắt mẫu để chụp kim tương kiểm tra tổ chức (Hình 5), nếu đạt yêu cầu mới chuyển đi phốt phát hóa để dập vuốt. Kết quả cho thấy tổ chức chủ yếu là peclit, một số ít hạt xementit phân bố đều, nhỏ mịn không có khuyết tật (Hình 7). Hình 7. Tổ chức tế vi phôi thép làm vỏ thân (500x) 3.4. Cơ tính thép làm vỏ thân Ngoài việc kiểm tra thành phần, tổ chức tiến hành thực hiện cắt mẫu để kiểm tra cơ tính của vật liệu. Kết quả cơ tính của 3 mẫu như Bảng 5: Bảng 5. Cơ tính thép làm vỏ thân đạn R122 do Việt Nam chế tạo STT Giới hạn chảy cv , Mpa Giới hạn bền bv , Mpa Độ cứng, HB M1 620 815 115 M2 625 825 130 M3 635 845 125 Từ kết quả trên cho thấy cơ tính đáp ứng được yêu cầu đề ra của thép 10GNA. 4. Kết luận - Xây dựng được quy trình nấu luyện được thép 10GNA đảm bảo về thành phần hóa học, hàm lượng P, S thấp, tổ chức và cơ tính tốt đáp ứng yêu cầu sản xuất vỏ thân đạn R122. - Nghiên cứu và đã xây dựng được quy trình công nghệ nhiệt luyện cho phôi thép 10GNA. - Xây dựng được quy trình chế tạo phôi dạng đĩa bằng phương pháp cán từ thép tấm sau khi rèn phôi đúc thỏi cho kết quả tốt trong quá trình dập vuốt chế tạo vỏ thân. - Thép 10GNA nấu luyện sau khi rèn, cán, cắt đĩa đem đi dập vuốt tạo phôi ống để chế tạo vỏ thân; đạt yêu cầu kỹ thuật đạn rocket R122. Điều này cho thấy Việt Nam hoàn toàn tự chủ trong việc chế tạo phôi vỏ thân đạn rocket R122. Tài liệu tham khảo [1]. Viện Công nghệ, Tổng cục Công nghiệp Quốc phòng, Điều kiện kỹ thuật phôi vỏ thân đạn rocket R122, 2013. [2]. Trần Văn Dy, Kỹ thuật lò điện luyện thép, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội, 2006 [3]. Nguyễn Hữu Dũng, Kỹ thuật nấu luyện hợp kim đúc, Nhà xuất bản Bách khoa Hà Nội, Hà Nội, 2012. [4]. Ngô Trí Phúc và Nguyễn Sơn Lâm, Thiết bị và công nghệ đúc phôi thép, Nhà xuất bản Bách khoa Hà Nội, Hà Nội, 2006. [5]. Nguyễn Trường Huy, Nguyễn Hà Tuấn và Nguyễn Sơn Lâm, Nấu luyện, tinh luyện và xử lý nhiệt thép 38XHMΦA chế tạo sản phẩm dạng ống bền cao, Khoa học và Công nghệ Kim loại, 53, 4/2014 [6]. Nguyễn Văn Thái, Nguyễn Hữu Dũng, Phạm Quang Lộc, Bùi Chương và Nguyễn Anh Dũng; Công nghệ vật liệu, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội, 2006. ISSN 2354-0575 Journal of Science and Technology26 Khoa học & Công nghệ - Số 26/Tháng 6 - 2020 [7]. Phạm Văn Nghệ, Đinh Văn Phong, Nguyễn Mậu Đằng, Trần Văn Cứu, Nguyễn Trung Kiên, Công nghệ dập tạo hình khối, Nhà xuất bản Bách khoa Hà Nội, Hà Nội, 2008. [8]. S.I. XELIKOV, biên dịch : Võ Trần Khúc, Sổ tay lý thuyết cán kim loại, Nhà xuất bản Hải Phòng, 2008. [9]. Nghiêm Hùng, Vật liệu học cơ sở, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội, 2007. THE 10GNA STEEL SMELTING PROCESS FROM SCRAP STEEL TO PRODUCE THE BODY SHELL OF ROCKET R122 Abstract: This paper presents a metling process of 10GNA steel to make body shell of rocket R122. High Strength Low Alloy Steel 10GNA is used to produce weapon, so the content of P, S must be very low and its smelting process must follow strict requirements on composition, microstructure and mechanical properties. After being smelted from scrap steel, 10GNA steel is put through forging, rolling and heat treatment, then deep drawing to make tube-shaped embyos to produce the body shell of roket R122. Research results show that 10GNA steel made in Vietnam ensures defined specifications in production of rocket shells R122. Keywords: Rocket shell R122, smelting, scrap steel, steel 10GNA, deep drawing.

File đính kèm:

cong_nghe_luyen_thep_10gna_tu_thep_phe_de_che_tao_vo_than_da.pdf

cong_nghe_luyen_thep_10gna_tu_thep_phe_de_che_tao_vo_than_da.pdf