Nghiên cứu quá trình tiện rotor của bơm chân không trục vít có bước vòng chia thay đổi trên máy tiện CNC

Bơm chân không trục vít được sử dụng rộng rãi trong các ứng dụng cần tạo áp suất trung bình thấp

và thấp. Bộ phận chính của loại bơm này gồm cặp rotor quay ngược chiều nhau với trục song song. Các

Roto trục vít với bước vòng chia không đổi thường được gia công tinh bằng phương pháp mài định hình

nhưng các Roto với bước vòng thay đổi thì không thể gia công bằng phương pháp đó được. Ưu điểm của

bơm chân không trục vít với Roto có bước vòng chia thay đổi hiệu suất sử dụng năng lượng cao do tỉ lệ nén

thể tích lớn khi vận chuyển khí từ cửa nạp tới của xả. Trong bài báo này, một quá trình gia công mới để tạo

hình biên dạng răng của rotor trục vít với bước vòng chia thay đổi trên máy tiện CNC được đưa ra. Đường

chạy dao và sai số biên dạng của rotor tạo ra được thiết lập và xác minh. Kết quả mô phỏng số được trình

bày để xác minh giá trị của phương pháp gia công đã đưa ra. Dựa trên kết quả mô phỏng cho thấy quá trình

tiện CNC đề xuất là khả thi và linh hoạt.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Nghiên cứu quá trình tiện rotor của bơm chân không trục vít có bước vòng chia thay đổi trên máy tiện CNC

rotor

trên mặt cắt ngang r

1

là quỹ tích của véc tơ r

2

trong

hệ tọa độ S

1

có thể biểu thị bằng phương trình:

rj(uj) = [xj(uj) yj(uj) 0 1]T , (j = 1, 2) (1)

Trong đó uj là tham số hình học của rotor.

Ma trận chuyển đổi hệ tọa độ từ S

2

tới S

1

được biểu diễn như sau:

r

1

= M

12

$ r

2

(2)

Véc tơ tiếp tuyến đơn vị và véc tơ pháp tuyến

đơn vị có thể được biểu diễn như sau:

. ( )

( )

t r r

r

u u

u

1

1 1

1

2 2

2

2 2

2

= (3)

n

1

= k#t

1

(4)

Cơ bản dựa trên lý thuyết bánh răng, phương

trình ăn khớp giữa hai rotor ăn khớp có thể được

biểu diễn như sau:

( , )f u n r 01 2 2 1 2 1$ 2z = =z (5)

Cuối cùng, đường cong bao hình của quỹ tích

r

1

thu được bằng cách giải phương trình ăn khớp

(5). Đường cong bao hình của rotor 1 (r

1

) được biểu

diễn trên mặt cắt ngang có thể thu được bằng cách

giải hệ phương trình (6). Đường ăn khớp của các

rotor, r

c1

, được biểu diễn trong phương trình (7):

( , )

( , )

u

f u

r r

0

1 1 2 2

1 2 2

z

z

=

=

* (6)

( , ) ( ) ( , )u ur M rc f1 2 2 1 1 1 2 2$z z= - (7)

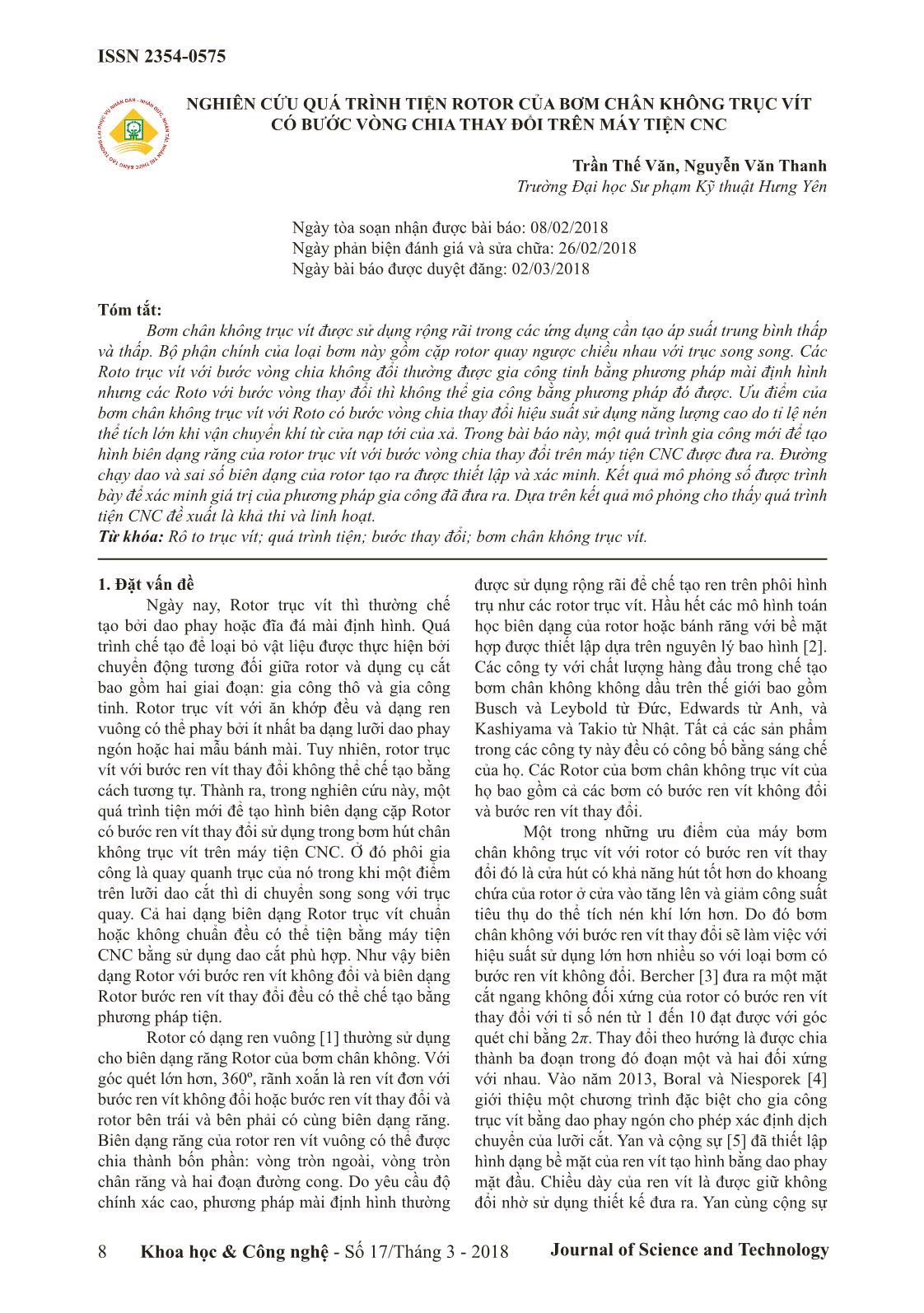

2.2. Mô hình toán học của rotor trục vít gia công

trên máy tiện

Hình 2. Mặt cắt dọc trục của rotor với: (a) bước ren

vít không đổi (b) bước ren vít thay đổi

ISSN 2354-0575

Journal of Science and Technology10 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018

Quá trình tiện để tạo hình biên dạng răng

của rotor cần hai chuyển động đồng thời: chuyển

động ngang của dụng cụ cắt dọc trục quay rotor và

chuyển động quay rotor quanh trục của nó. Vận tốc

ngang của dao tiện thay đổi khi tiện rotor có bước

ren vít thay đổi. Vận tốc ngang có thể được tính

toán dựa trên sự khác nhau biên dạng trục tại mọi

mặt cắt. Biên dạng theo phương dọc trục của rotor

với bước vòng chia không đổi và thay đổi biểu diễn

như Hình 2(a) và 2(b).

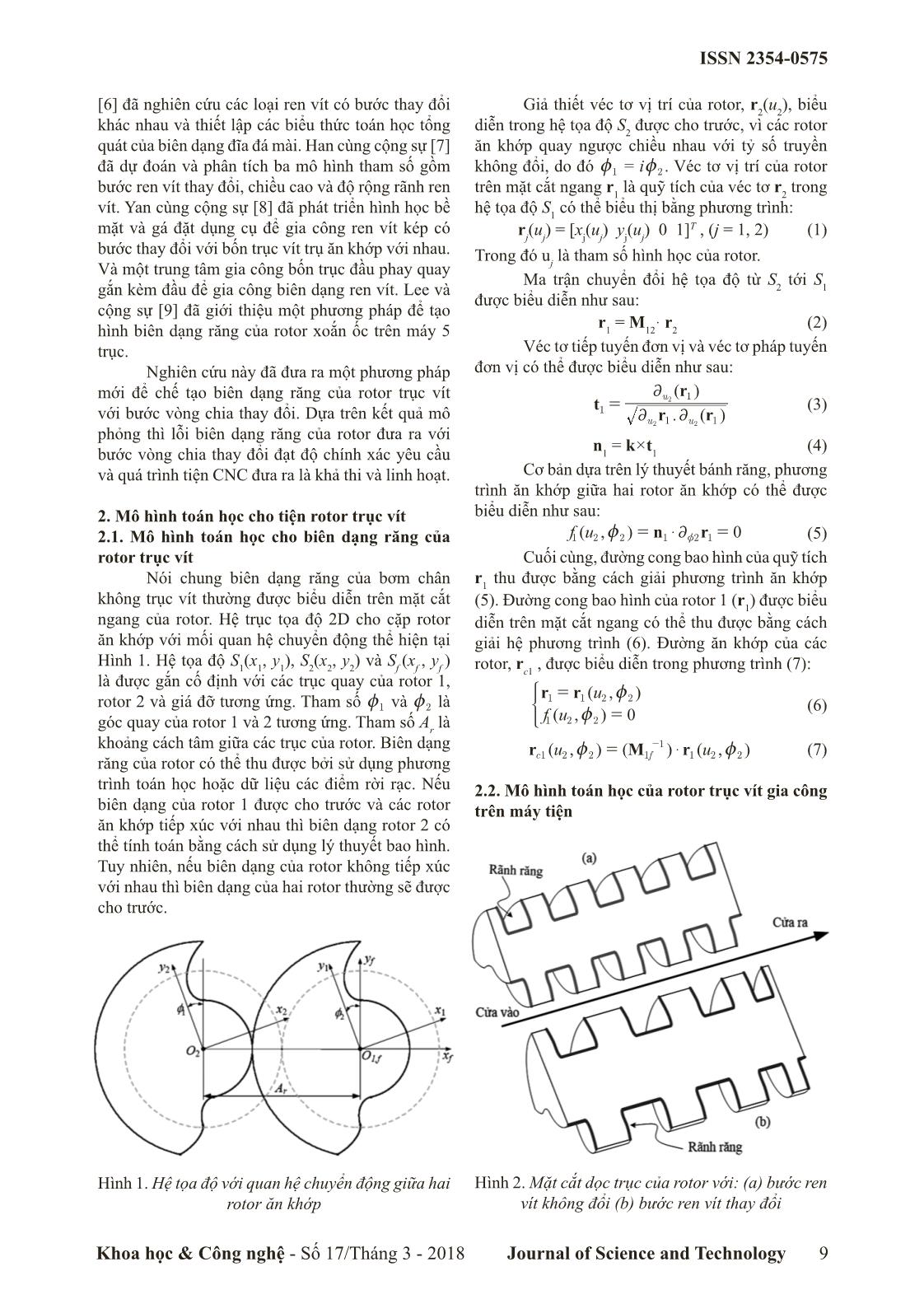

Như Hình 3, v

zi

là vận tốc ngang của dao tiện

và phụ thuộc vào bước vòng chia và tốc động quay

của rotor. z

1,3

là trục quay của rotor trục vít, 3i là

góc quét của rotor trục vít. Hệ tọa độ S

1

(x

1

,y

1

) và

S

3

(x

3

,y

3

) được gắn cố định với mặt cắt ngang và mặt

cắt dọc trục của rotor tương ứng. Lưỡi cắt của mảnh

hợp kim thẳng hàng với một trong các điểm của biên

dạng dọc trục tại mọi thời điểm. Bởi vì có nhiều mặt

cắt tương ứng với sự thay đổi của trục quay, các

mảnh hợp kim được sắp xếp tuần tự theo biên dạng

dọc trục dựa trên chiều cao trục y và không thay đổi

trên mặt cắt dọc trục của rotor. Do đó, vận tốc ngang

v

zi

phụ thuộc vào bước ren vít của rotor. Biên dạng

dọc trục của rotor có thể được thiết lập từ công thức

(6) và biểu diễn trong công thức (8):

r

3

= M

31

.r

1

(8)

Trong đó M

31

là ma trận chuyển đổi tọa độ, w là phụ

thuộc vào bước ren vít của rotor (gọi là đường cong

vị trí). Nó được xác định là w = p 3i nếu bước vòng

chia của rotor không đổi, và w là một đường cong

nếu bước vòng chia của rotor thay đổi.

z1,3

x1

y1

O1

x3

y3

O3

θ3

w

Dao tiện

vzi

Hình 3. Hệ tọa độ của rotor trục vít và dao tiện

2.3. Bố trí vị trí lưỡi dao tiện

Hình 4 thể hiện quá trình tiện gia công phôi.

Phôi được kẹp chặt bởi mâm kẹp và quay với vận

tốc góc ~ . Quá trình tiện được sử dụng để gia công

các phôi có trục quay riêng.

Hình 4. Quá trình tiện để gia công phôi

Trong quá trình tiện, lưỡi dao tiện thực hiện

hai chuyển động cắt: chuyển động cắt hướng kính

( fR ) và chuyển động cắt dọc trục ( fZ ), như Hình

6. Thông thường, chuyển động cắt hướng kính (fR)

được thiết lập trước khi thực hiện chuyển động cắt

dọc trục (fZ). Chuyển động cắt hướng kính (fR) được

giữ cố định đến quá trình cắt tiếp theo. Do đó chuyển

động cắt hướng kính có thể được quyết định bởi tính

toán tâm của lưỡi dao trong mỗi quá trình cắt. Chiều

cao của chuyển động cắt hướng kính (fR) được chia

thành các lượng nhỏ ~R RN1 và ~R RN1 được dùng

để xác định vị trí tâm lưỡi cắt theo phương hướng

kính fR trong mỗi lần cắt. Sự thay đổi vận tốc cắt

dọc trục v

zi

trong quá trình gia công rotor trục vít có

thể thu được bằng cách sử dụng G34 của mã G hoặc

đọc chỉ số thay đổi của bước tiến dọc trục trực tiếp

qua mã M gọi từ chương trình con.

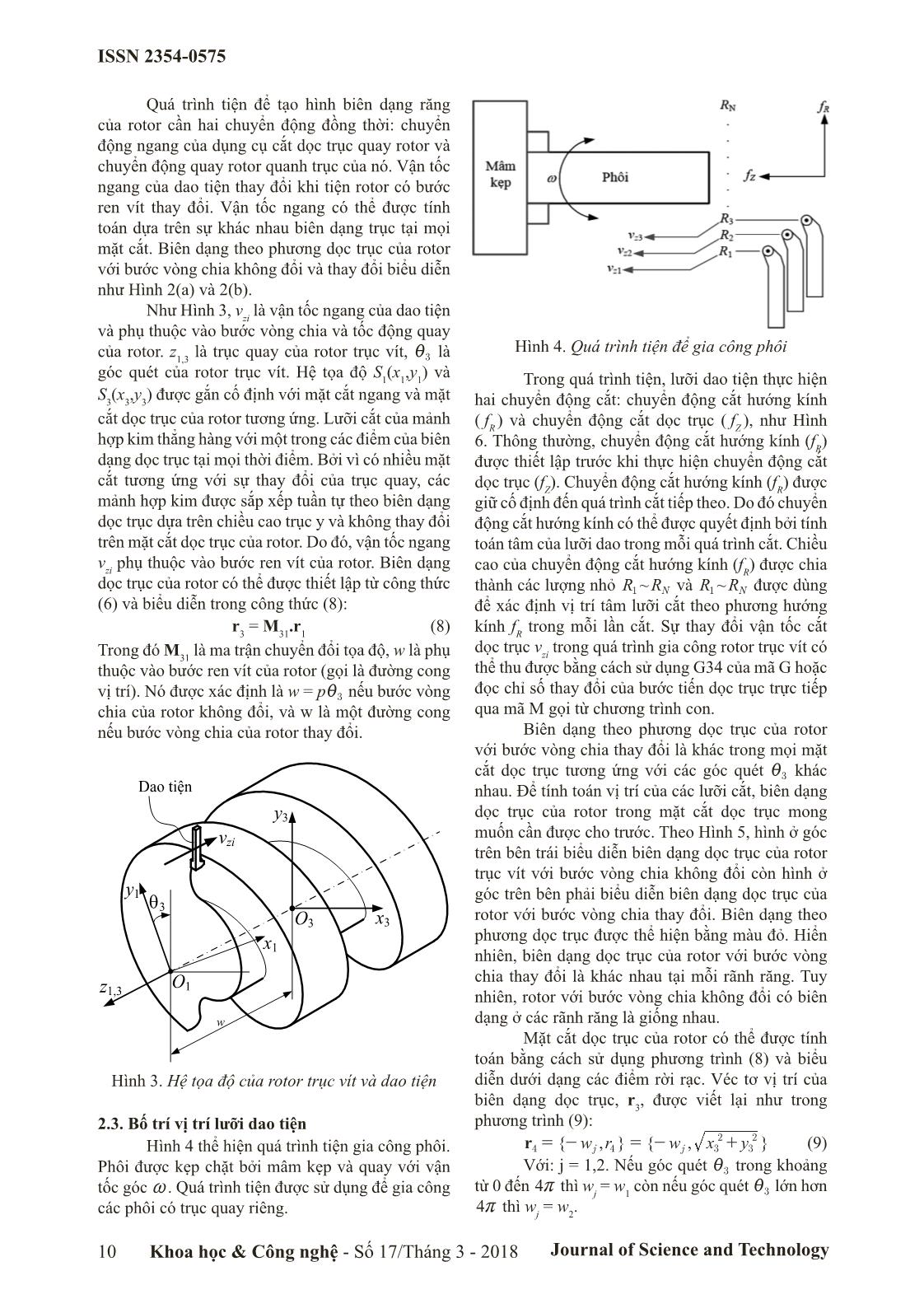

Biên dạng theo phương dọc trục của rotor

với bước vòng chia thay đổi là khác trong mọi mặt

cắt dọc trục tương ứng với các góc quét 3i khác

nhau. Để tính toán vị trí của các lưỡi cắt, biên dạng

dọc trục của rotor trong mặt cắt dọc trục mong

muốn cần được cho trước. Theo Hình 5, hình ở góc

trên bên trái biểu diễn biên dạng dọc trục của rotor

trục vít với bước vòng chia không đổi còn hình ở

góc trên bên phải biểu diễn biên dạng dọc trục của

rotor với bước vòng chia thay đổi. Biên dạng theo

phương dọc trục được thể hiện bằng màu đỏ. Hiển

nhiên, biên dạng dọc trục của rotor với bước vòng

chia thay đổi là khác nhau tại mỗi rãnh răng. Tuy

nhiên, rotor với bước vòng chia không đổi có biên

dạng ở các rãnh răng là giống nhau.

Mặt cắt dọc trục của rotor có thể được tính

toán bằng cách sử dụng phương trình (8) và biểu

diễn dưới dạng các điểm rời rạc. Véc tơ vị trí của

biên dạng dọc trục, r

3

, được viết lại như trong

phương trình (9):

{ , } { , }w r w x yr j j4 4 32 32= - = - + (9)

Với: j = 1,2. Nếu góc quét 3i trong khoảng

từ 0 đến 4r thì wj = w1 còn nếu góc quét 3i lớn hơn

4r thì wj = w2.

ISSN 2354-0575

Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Journal of Science and Technology 11

Hình 5. Biên dạng dọc trục của rotor trục vít

Như biểu diễn trong Hình 6, giả thiết lưỡi cắt

là đường tròn 2D và tọa độ tâm của lưỡi cắt được

xác định là {R, z} và tọa độ R = R

N

đã biết. Do đó,

tọa độ z có thể tính được. Do biên dạng dọc trục của

rotor khá phức tạp nên không thể tiện một lần rotor

với một lưỡi cắt. Vì vậy cần nhiều hơn một cách bố

trí dao theo phương R và các lưỡi cắt với bán kính

dao khác nhau là cần thiết.

Hình 6. Biên dạng cắt dọc trục tại các mặt cắt và

chiều sâu cắt khác nhau

Cho quá trình cắt, do vị trí của R

N

theo

phương R đã biết nên vị trí y của tâm đường tròn

cũng có thể tính được. Vị trí x của tâm đường tròn

được tính bằng cách tìm điểm tiếp xúc giữa đường

tròn này và biên dạng dọc trục. Vì đường tròn này

tiếp tuyến tới biên dạng dọc trục nên véc tơ pháp

tuyến đơn vị phải đi qua tâm tròn. Tọa độ tâm

{ , }x ykN kN của lưỡi cắt có thể được biểu diễn như sau:

{ , } ( ) ( )x y t Cr tr n, ,kN kN k i arc k i arc5 5$= + (10)

Trong đó, bán kính lưỡi cắt là Cr và N biểu

diễn số lần cắt. Tham số t

arc

có được bằng cách giải

phương trình y R 0kN N- = . Thay thế, xkN với giá trị

t

arc

vào phương trình 10 thì tọa độ tâm của lưỡi cắt

có thể xác định được chính xác.

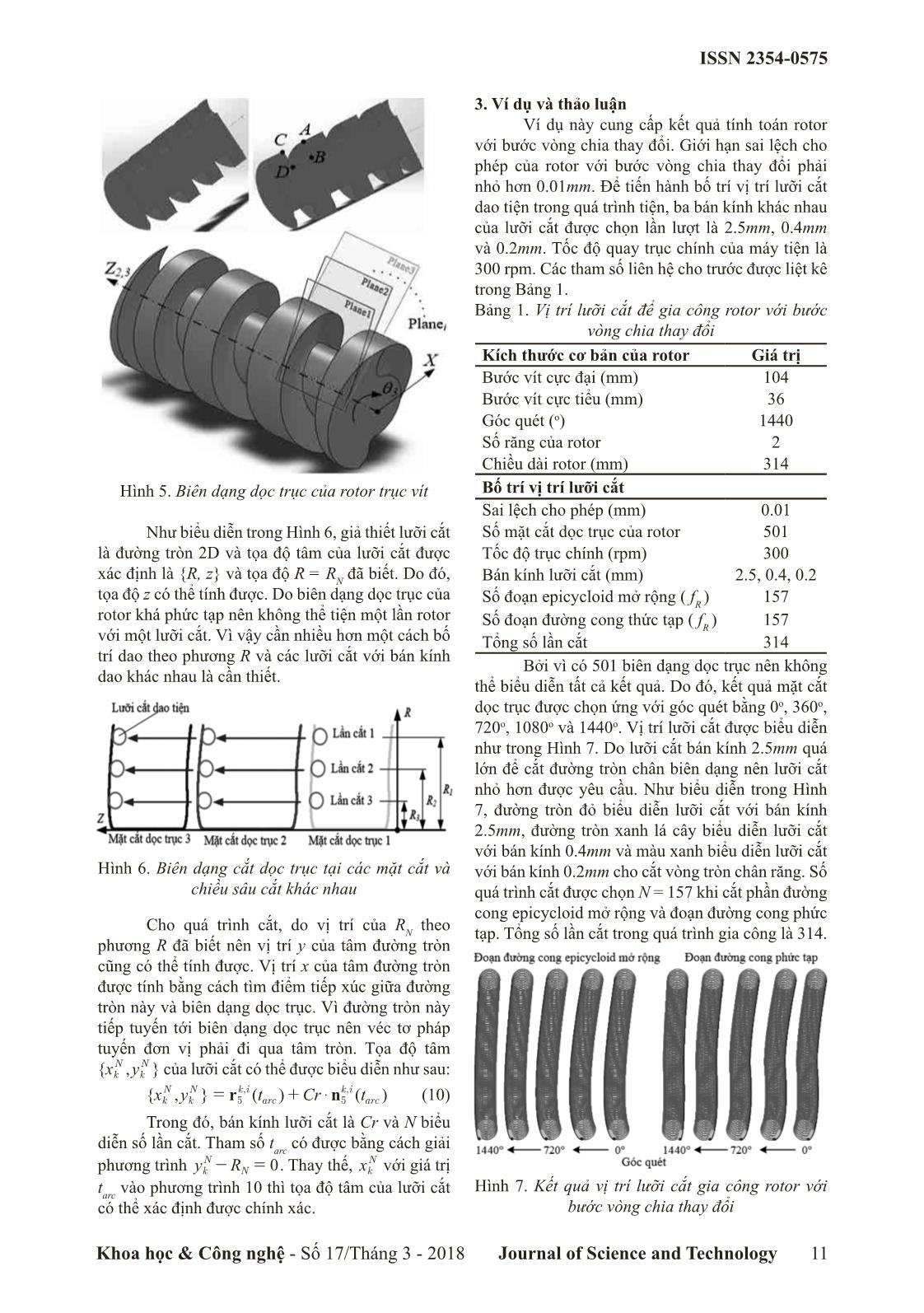

3. Ví dụ và thảo luận

Ví dụ này cung cấp kết quả tính toán rotor

với bước vòng chia thay đổi. Giới hạn sai lệch cho

phép của rotor với bước vòng chia thay đổi phải

nhỏ hơn 0.01mm. Để tiến hành bố trí vị trí lưỡi cắt

dao tiện trong quá trình tiện, ba bán kính khác nhau

của lưỡi cắt được chọn lần lượt là 2.5mm, 0.4mm

và 0.2mm. Tốc độ quay trục chính của máy tiện là

300 rpm. Các tham số liên hệ cho trước được liệt kê

trong Bảng 1.

Bảng 1. Vị trí lưỡi cắt để gia công rotor với bước

vòng chia thay đổi

Kích thước cơ bản của rotor Giá trị

Bước vít cực đại (mm) 104

Bước vít cực tiểu (mm) 36

Góc quét (o) 1440

Số răng của rotor 2

Chiều dài rotor (mm) 314

Bố trí vị trí lưỡi cắt

Sai lệch cho phép (mm) 0.01

Số mặt cắt dọc trục của rotor 501

Tốc độ trục chính (rpm) 300

Bán kính lưỡi cắt (mm) 2.5, 0.4, 0.2

Số đoạn epicycloid mở rộng ( f

R

) 157

Số đoạn đường cong thức tạp ( f

R

) 157

Tổng số lần cắt 314

Bởi vì có 501 biên dạng dọc trục nên không

thể biểu diễn tất cả kết quả. Do đó, kết quả mặt cắt

dọc trục được chọn ứng với góc quét bằng 0o, 360o,

720o, 1080o và 1440o. Vị trí lưỡi cắt được biểu diễn

như trong Hình 7. Do lưỡi cắt bán kính 2.5mm quá

lớn để cắt đường tròn chân biên dạng nên lưỡi cắt

nhỏ hơn được yêu cầu. Như biểu diễn trong Hình

7, đường tròn đỏ biểu diễn lưỡi cắt với bán kính

2.5mm, đường tròn xanh lá cây biểu diễn lưỡi cắt

với bán kính 0.4mm và màu xanh biểu diễn lưỡi cắt

với bán kính 0.2mm cho cắt vòng tròn chân răng. Số

quá trình cắt được chọn N = 157 khi cắt phần đường

cong epicycloid mở rộng và đoạn đường cong phức

tạp. Tổng số lần cắt trong quá trình gia công là 314.

Hình 7. Kết quả vị trí lưỡi cắt gia công rotor với

bước vòng chia thay đổi

ISSN 2354-0575

Journal of Science and Technology12 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018

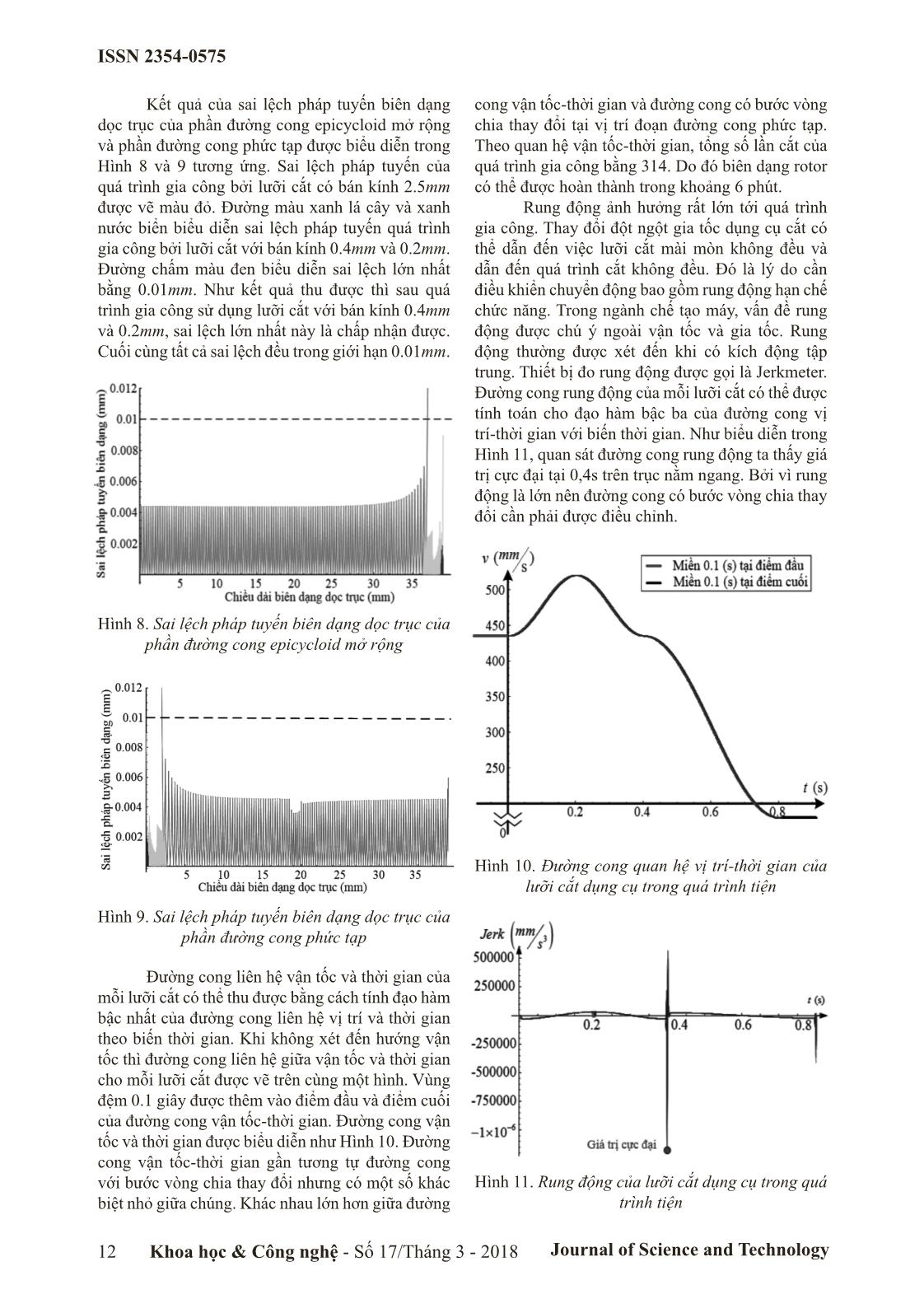

Kết quả của sai lệch pháp tuyến biên dạng

dọc trục của phần đường cong epicycloid mở rộng

và phần đường cong phức tạp được biểu diễn trong

Hình 8 và 9 tương ứng. Sai lệch pháp tuyến của

quá trình gia công bởi lưỡi cắt có bán kính 2.5mm

được vẽ màu đỏ. Đường màu xanh lá cây và xanh

nước biển biểu diễn sai lệch pháp tuyến quá trình

gia công bởi lưỡi cắt với bán kính 0.4mm và 0.2mm.

Đường chấm màu đen biểu diễn sai lệch lớn nhất

bằng 0.01mm. Như kết quả thu được thì sau quá

trình gia công sử dụng lưỡi cắt với bán kính 0.4mm

và 0.2mm, sai lệch lớn nhất này là chấp nhận được.

Cuối cùng tất cả sai lệch đều trong giới hạn 0.01mm.

Hình 8. Sai lệch pháp tuyến biên dạng dọc trục của

phần đường cong epicycloid mở rộng

Hình 9. Sai lệch pháp tuyến biên dạng dọc trục của

phần đường cong phức tạp

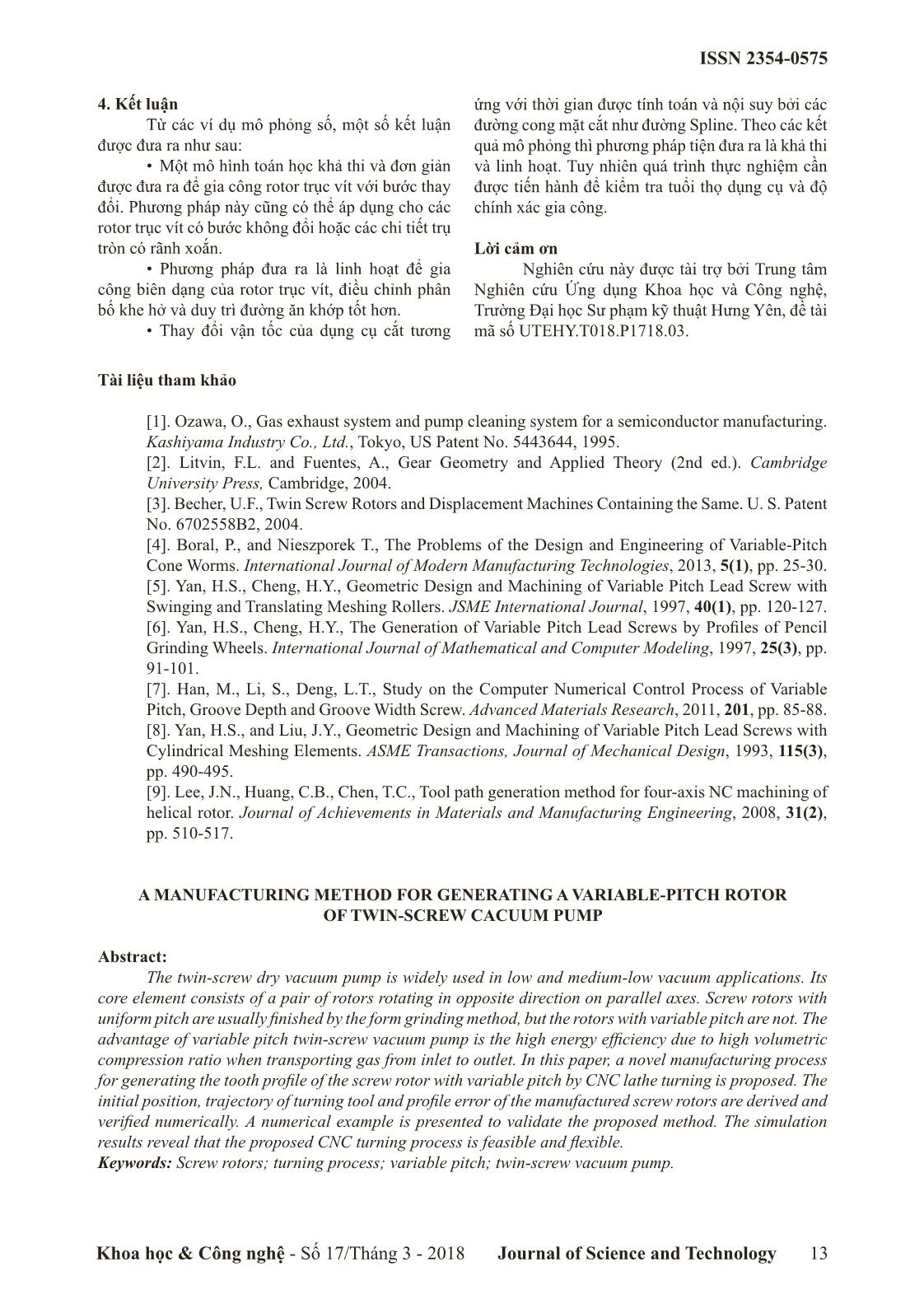

Đường cong liên hệ vận tốc và thời gian của

mỗi lưỡi cắt có thể thu được bằng cách tính đạo hàm

bậc nhất của đường cong liên hệ vị trí và thời gian

theo biến thời gian. Khi không xét đến hướng vận

tốc thì đường cong liên hệ giữa vận tốc và thời gian

cho mỗi lưỡi cắt được vẽ trên cùng một hình. Vùng

đệm 0.1 giây được thêm vào điểm đầu và điểm cuối

của đường cong vận tốc-thời gian. Đường cong vận

tốc và thời gian được biểu diễn như Hình 10. Đường

cong vận tốc-thời gian gần tương tự đường cong

với bước vòng chia thay đổi nhưng có một số khác

biệt nhỏ giữa chúng. Khác nhau lớn hơn giữa đường

cong vận tốc-thời gian và đường cong có bước vòng

chia thay đổi tại vị trí đoạn đường cong phức tạp.

Theo quan hệ vận tốc-thời gian, tổng số lần cắt của

quá trình gia công bằng 314. Do đó biên dạng rotor

có thể được hoàn thành trong khoảng 6 phút.

Rung động ảnh hưởng rất lớn tới quá trình

gia công. Thay đổi đột ngột gia tốc dụng cụ cắt có

thể dẫn đến việc lưỡi cắt mài mòn không đều và

dẫn đến quá trình cắt không đều. Đó là lý do cần

điều khiển chuyển động bao gồm rung động hạn chế

chức năng. Trong ngành chế tạo máy, vấn đề rung

động được chú ý ngoài vận tốc và gia tốc. Rung

động thường được xét đến khi có kích động tập

trung. Thiết bị đo rung động được gọi là Jerkmeter.

Đường cong rung động của mỗi lưỡi cắt có thể được

tính toán cho đạo hàm bậc ba của đường cong vị

trí-thời gian với biến thời gian. Như biểu diễn trong

Hình 11, quan sát đường cong rung động ta thấy giá

trị cực đại tại 0,4s trên trục nằm ngang. Bởi vì rung

động là lớn nên đường cong có bước vòng chia thay

đổi cần phải được điều chỉnh.

Hình 10. Đường cong quan hệ vị trí-thời gian của

lưỡi cắt dụng cụ trong quá trình tiện

Hình 11. Rung động của lưỡi cắt dụng cụ trong quá

trình tiện

ISSN 2354-0575

Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Journal of Science and Technology 13

4. Kết luận

Từ các ví dụ mô phỏng số, một số kết luận

được đưa ra như sau:

• Một mô hình toán học khả thi và đơn giản

được đưa ra để gia công rotor trục vít với bước thay

đổi. Phương pháp này cũng có thể áp dụng cho các

rotor trục vít có bước không đổi hoặc các chi tiết trụ

tròn có rãnh xoắn.

• Phương pháp đưa ra là linh hoạt để gia

công biên dạng của rotor trục vít, điều chỉnh phân

bố khe hở và duy trì đường ăn khớp tốt hơn.

• Thay đổi vận tốc của dụng cụ cắt tương

ứng với thời gian được tính toán và nội suy bởi các

đường cong mặt cắt như đường Spline. Theo các kết

quả mô phỏng thì phương pháp tiện đưa ra là khả thi

và linh hoạt. Tuy nhiên quá trình thực nghiệm cần

được tiến hành để kiểm tra tuổi thọ dụng cụ và độ

chính xác gia công.

Lời cảm ơn

Nghiên cứu này được tài trợ bởi Trung tâm

Nghiên cứu Ứng dụng Khoa học và Công nghệ,

Trường Đại học Sư phạm kỹ thuật Hưng Yên, đề tài

mã số UTEHY.T018.P1718.03.

Tài liệu tham khảo

[1]. Ozawa, O., Gas exhaust system and pump cleaning system for a semiconductor manufacturing.

Kashiyama Industry Co., Ltd., Tokyo, US Patent No. 5443644, 1995.

[2]. Litvin, F.L. and Fuentes, A., Gear Geometry and Applied Theory (2nd ed.). Cambridge

University Press, Cambridge, 2004.

[3]. Becher, U.F., Twin Screw Rotors and Displacement Machines Containing the Same. U. S. Patent

No. 6702558B2, 2004.

[4]. Boral, P., and Nieszporek T., The Problems of the Design and Engineering of Variable-Pitch

Cone Worms. International Journal of Modern Manufacturing Technologies, 2013, 5(1), pp. 25-30.

[5]. Yan, H.S., Cheng, H.Y., Geometric Design and Machining of Variable Pitch Lead Screw with

Swinging and Translating Meshing Rollers. JSME International Journal, 1997, 40(1), pp. 120-127.

[6]. Yan, H.S., Cheng, H.Y., The Generation of Variable Pitch Lead Screws by Profiles of Pencil

Grinding Wheels. International Journal of Mathematical and Computer Modeling, 1997, 25(3), pp.

91-101.

[7]. Han, M., Li, S., Deng, L.T., Study on the Computer Numerical Control Process of Variable

Pitch, Groove Depth and Groove Width Screw. Advanced Materials Research, 2011, 201, pp. 85-88.

[8]. Yan, H.S., and Liu, J.Y., Geometric Design and Machining of Variable Pitch Lead Screws with

Cylindrical Meshing Elements. ASME Transactions, Journal of Mechanical Design, 1993, 115(3),

pp. 490-495.

[9]. Lee, J.N., Huang, C.B., Chen, T.C., Tool path generation method for four-axis NC machining of

helical rotor. Journal of Achievements in Materials and Manufacturing Engineering, 2008, 31(2),

pp. 510-517.

A MANUFACTURING METHOD FOR GENERATING A VARIABLE-PITCH ROTOR

OF TWIN-SCREW CACUUM PUMP

Abstract:

The twin-screw dry vacuum pump is widely used in low and medium-low vacuum applications. Its

core element consists of a pair of rotors rotating in opposite direction on parallel axes. Screw rotors with

uniform pitch are usually finished by the form grinding method, but the rotors with variable pitch are not. The

advantage of variable pitch twin-screw vacuum pump is the high energy efficiency due to high volumetric

compression ratio when transporting gas from inlet to outlet. In this paper, a novel manufacturing process

for generating the tooth profile of the screw rotor with variable pitch by CNC lathe turning is proposed. The

initial position, trajectory of turning tool and profile error of the manufactured screw rotors are derived and

verified numerically. A numerical example is presented to validate the proposed method. The simulation

results reveal that the proposed CNC turning process is feasible and flexible.

Keywords: Screw rotors; turning process; variable pitch; twin-screw vacuum pump.

File đính kèm:

nghien_cuu_qua_trinh_tien_rotor_cua_bom_chan_khong_truc_vit.pdf

nghien_cuu_qua_trinh_tien_rotor_cua_bom_chan_khong_truc_vit.pdf