Nghiên cứu phát hiện và giảm rung động khi gia công trên máy phay CNC ba trục tốc độ cao

Trên thế giới, chẩn đoán kỹ thuật (technical diagnostics) đã trở thành một lĩnh vực khoa học quan

trọng về nhận dạng tình trạng kỹ thuật của máy móc, thiết bị. Mỗi hệ thống chẩn đoán kỹ thuật phải thu

nhận (đo đạc) các tín hiệu chẩn đoán, xử lý thông tin trong tín hiệu (phân tích) và đưa ra các đánh giá (kết

luận) về tình trạng hiện thời của thiết bị. Các dao động cơ học xuất hiện trong quá trình vận hành của thiết

bị thường phản ánh rất nhạy và chính xác đối với sự thay đổi của tình trạng hoạt động. Bởi vậy, các tín hiệu

dao động đo được từ thiết bị đặc biệt phù hợp với vai trò các tín hiệu chẩn đoán. Bài báo gồm hai phần

chính. Phần thứ nhất trình bày tổng quan những phương pháp chẩn đoán rung đang được ứng dụng rộng

rãi trong công nghiệp, trong gia công cơ khí. Phần thứ hai đề cập tới một nghiên cứu thực nghiệm về xác

định biểu đồ ổn định của máy phay CNC ba trục tốc độ cao bằng tiêu chí rung động.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Nghiên cứu phát hiện và giảm rung động khi gia công trên máy phay CNC ba trục tốc độ cao

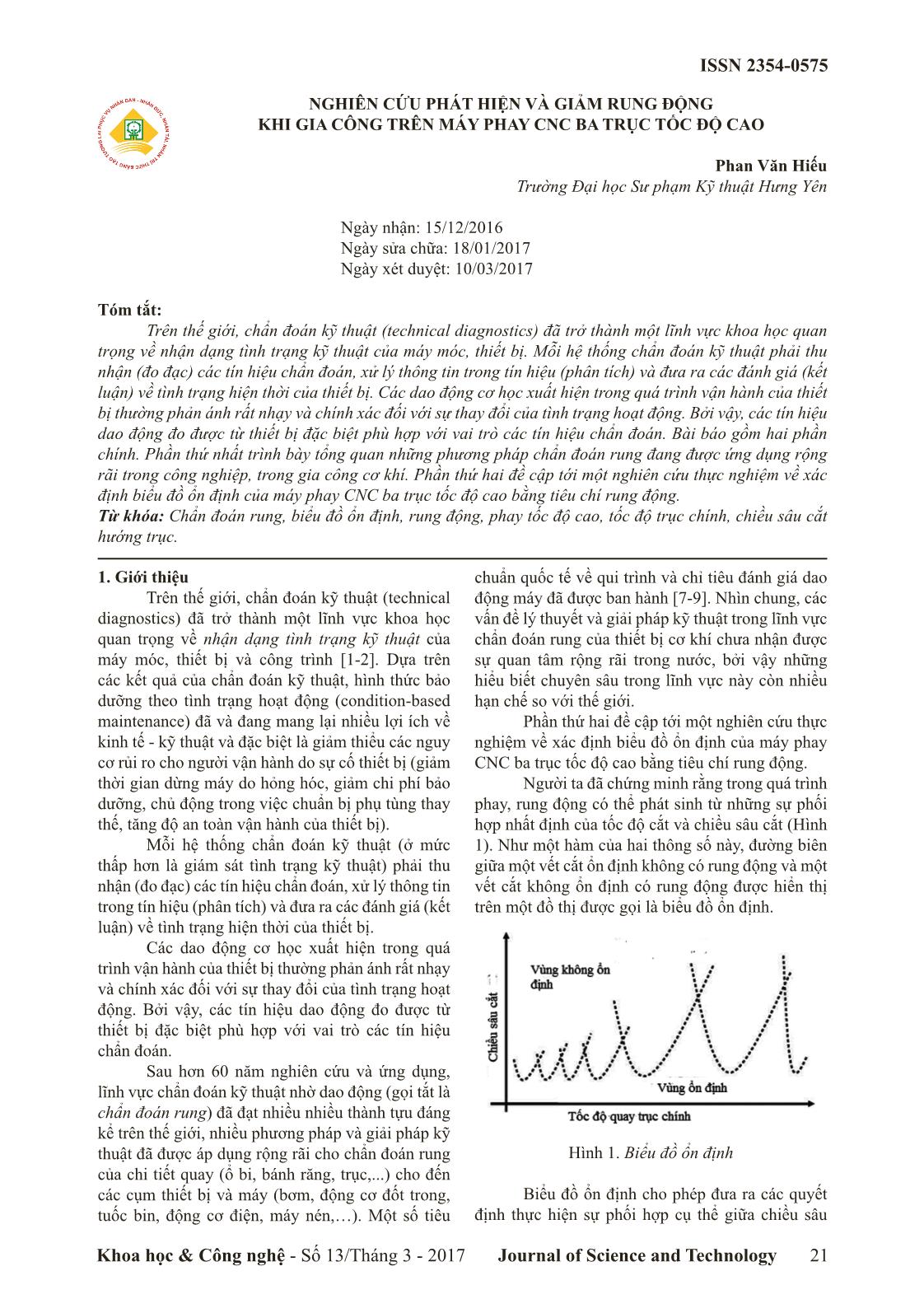

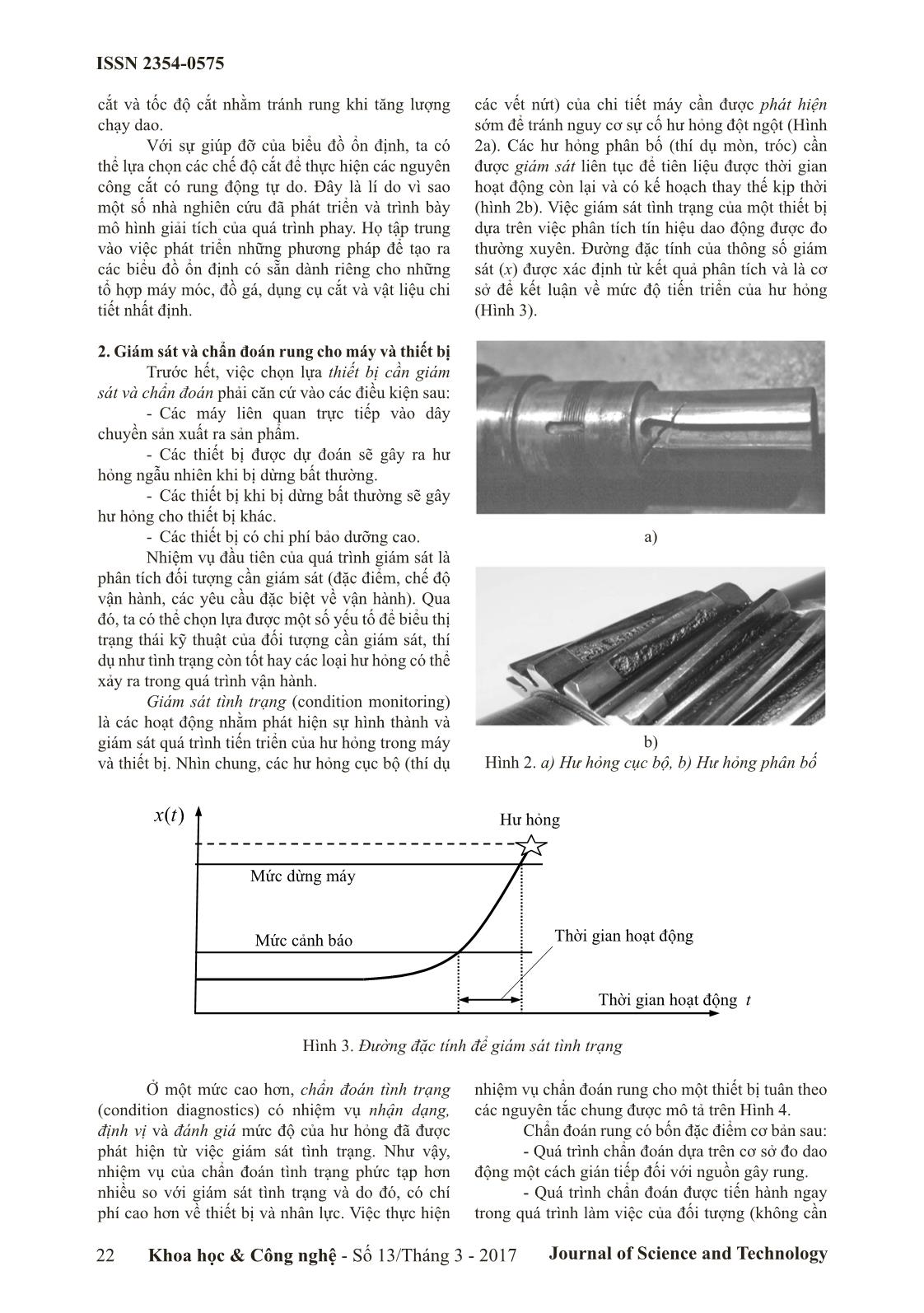

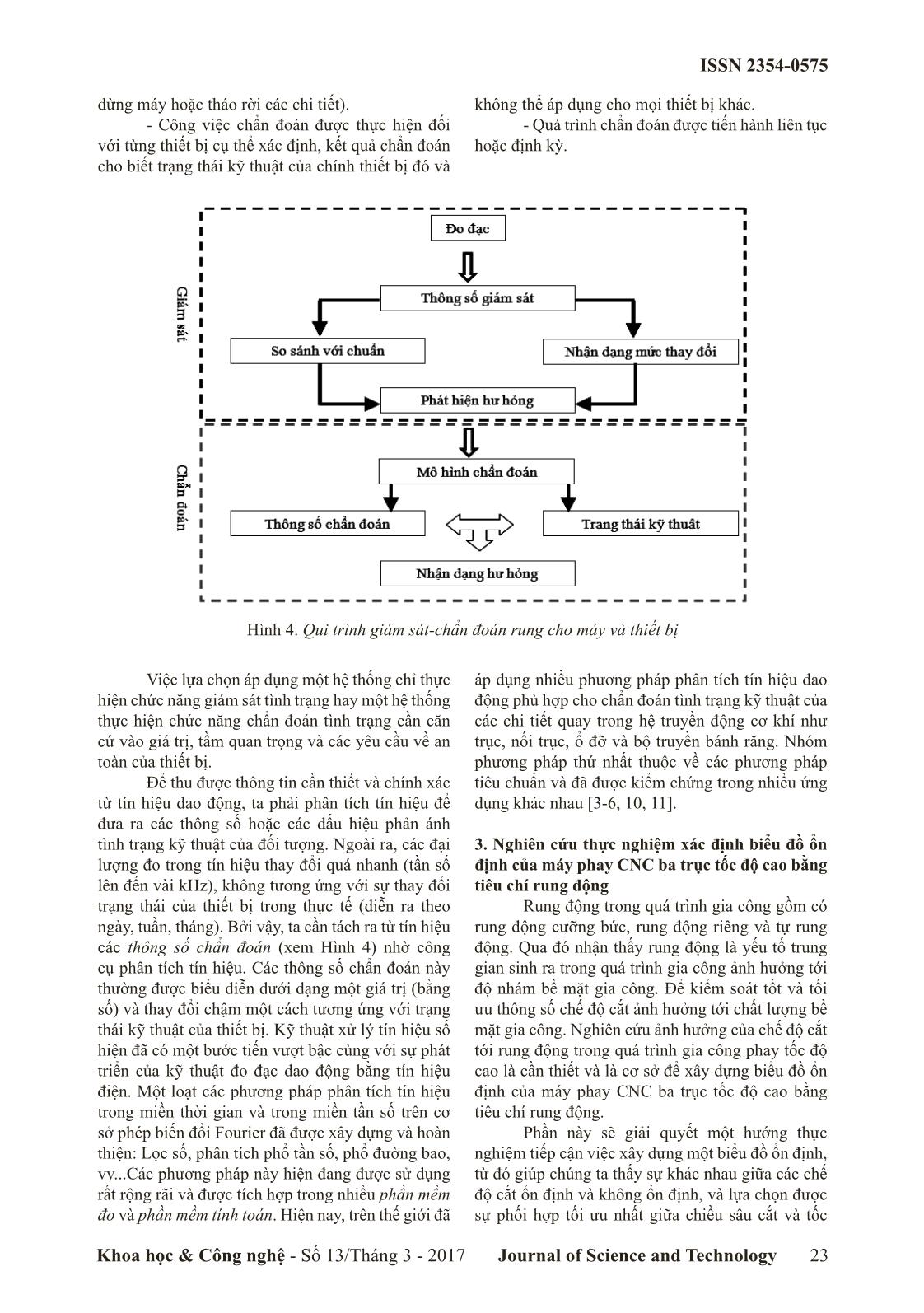

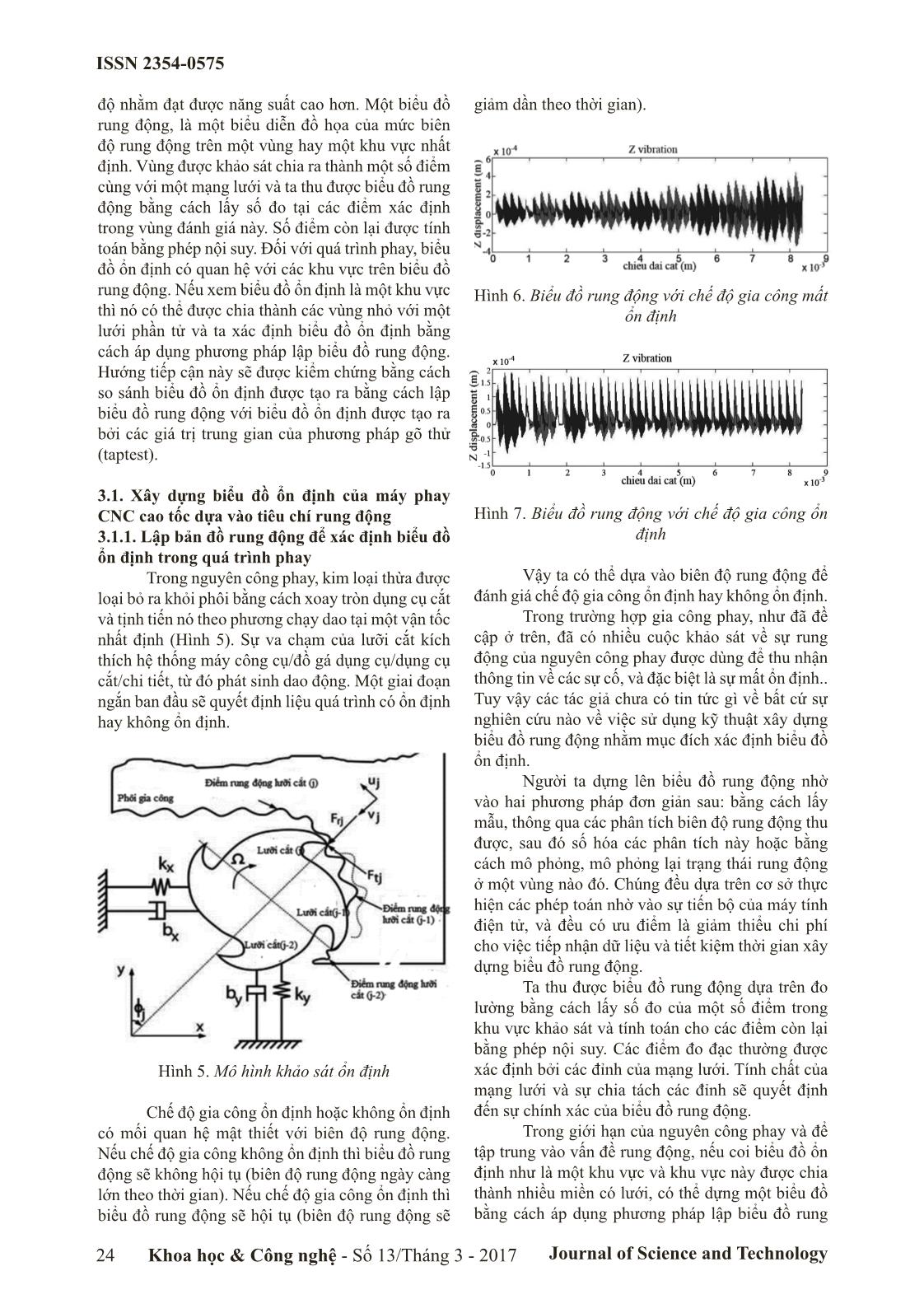

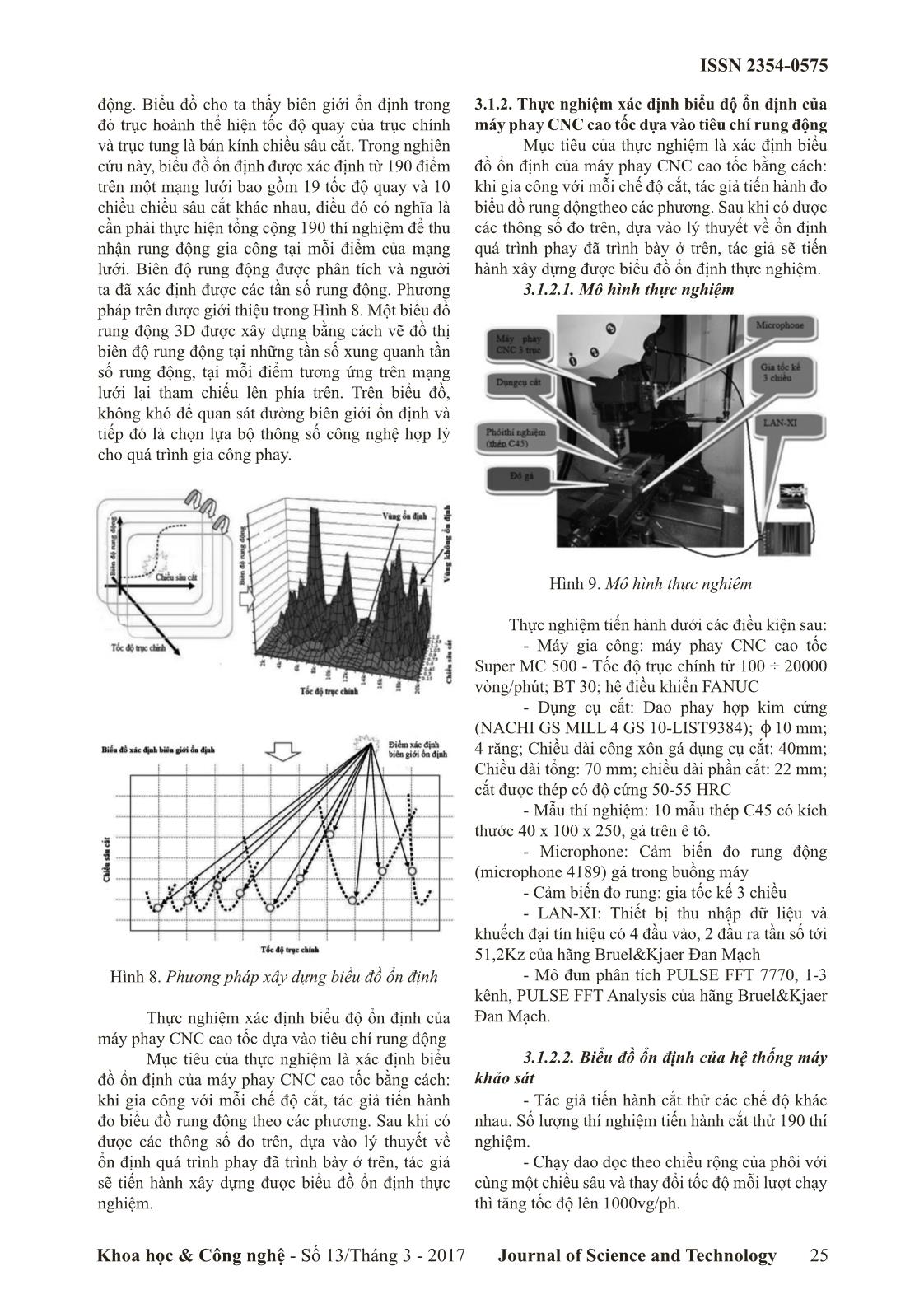

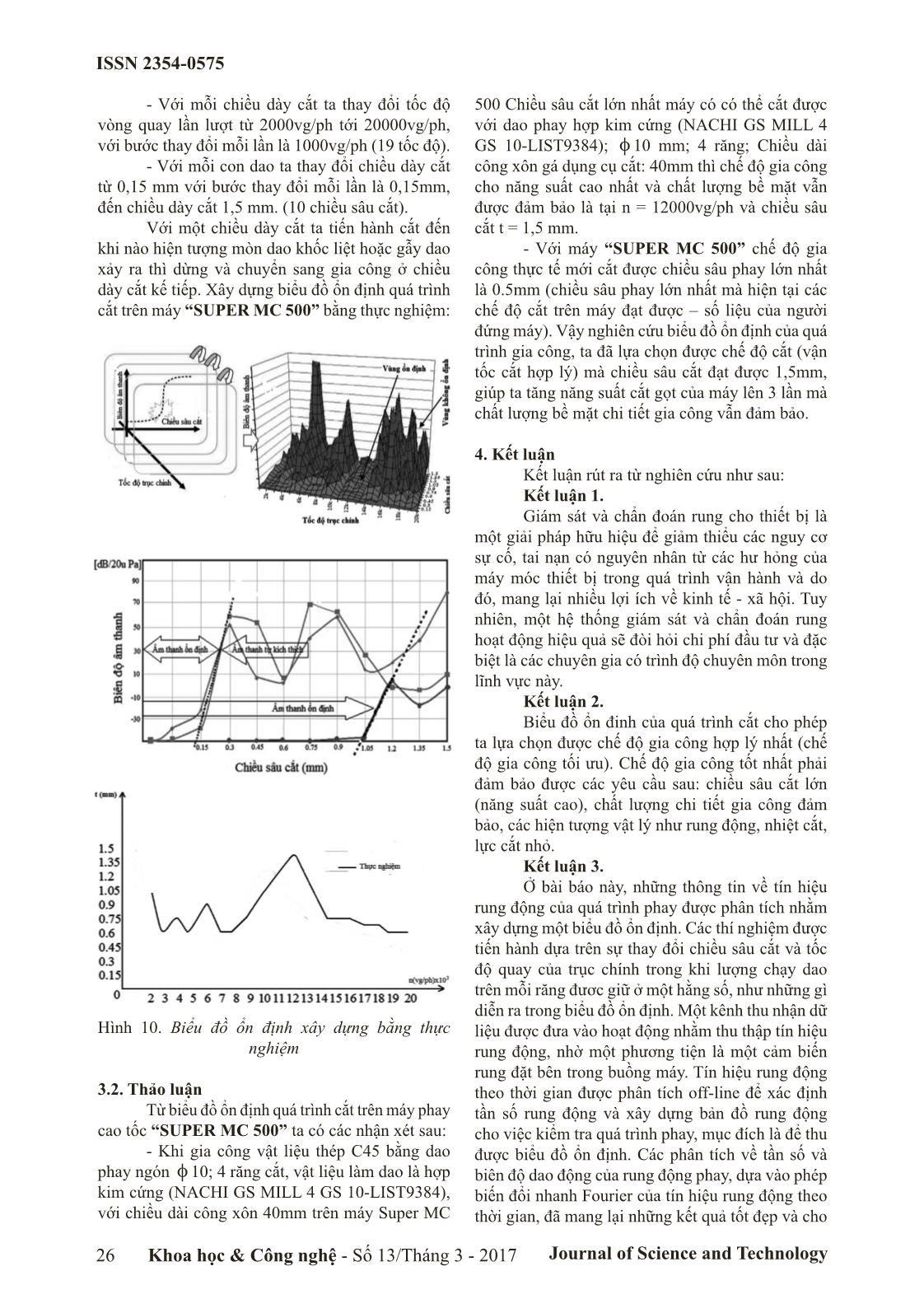

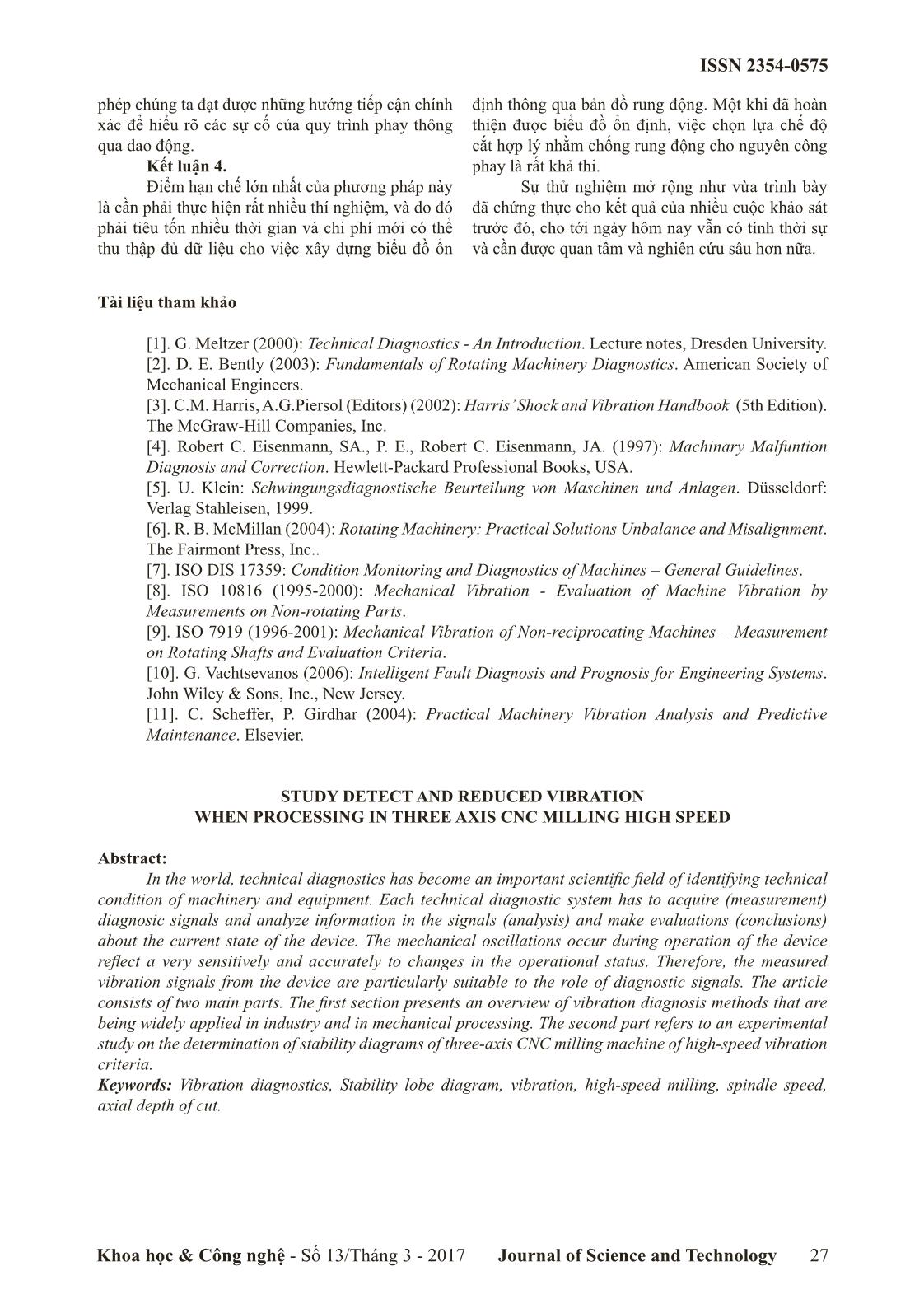

phổ tần số, phổ đường bao, vv...Các phương pháp này hiện đang được sử dụng rất rộng rãi và được tích hợp trong nhiều phần mềm đo và phần mềm tính toán. Hiện nay, trên thế giới đã áp dụng nhiều phương pháp phân tích tín hiệu dao động phù hợp cho chẩn đoán tình trạng kỹ thuật của các chi tiết quay trong hệ truyền động cơ khí như trục, nối trục, ổ đỡ và bộ truyền bánh răng. Nhóm phương pháp thứ nhất thuộc về các phương pháp tiêu chuẩn và đã được kiểm chứng trong nhiều ứng dụng khác nhau [3-6, 10, 11]. 3. Nghiên cứu thực nghiệm xác định biểu đồ ổn định của máy phay CNC ba trục tốc độ cao bằng tiêu chí rung động Rung động trong quá trình gia công gồm có rung động cưỡng bức, rung động riêng và tự rung động. Qua đó nhận thấy rung động là yếu tố trung gian sinh ra trong quá trình gia công ảnh hưởng tới độ nhám bề mặt gia công. Để kiểm soát tốt và tối ưu thông số chế độ cắt ảnh hưởng tới chất lượng bề mặt gia công. Nghiên cứu ảnh hưởng của chế độ cắt tới rung động trong quá trình gia công phay tốc độ cao là cần thiết và là cơ sở để xây dựng biểu đồ ổn định của máy phay CNC ba trục tốc độ cao bằng tiêu chí rung động. Phần này sẽ giải quyết một hướng thực nghiệm tiếp cận việc xây dựng một biểu đồ ổn định, từ đó giúp chúng ta thấy sự khác nhau giữa các chế độ cắt ổn định và không ổn định, và lựa chọn được sự phối hợp tối ưu nhất giữa chiều sâu cắt và tốc ISSN 2354-0575 Journal of Science and Technology24 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 độ nhằm đạt được năng suất cao hơn. Một biểu đồ rung động, là một biểu diễn đồ họa của mức biên độ rung động trên một vùng hay một khu vực nhất định. Vùng được khảo sát chia ra thành một số điểm cùng với một mạng lưới và ta thu được biểu đồ rung động bằng cách lấy số đo tại các điểm xác định trong vùng đánh giá này. Số điểm còn lại được tính toán bằng phép nội suy. Đối với quá trình phay, biểu đồ ổn định có quan hệ với các khu vực trên biểu đồ rung động. Nếu xem biểu đồ ổn định là một khu vực thì nó có thể được chia thành các vùng nhỏ với một lưới phần tử và ta xác định biểu đồ ổn định bằng cách áp dụng phương pháp lập biểu đồ rung động. Hướng tiếp cận này sẽ được kiểm chứng bằng cách so sánh biểu đồ ổn định được tạo ra bằng cách lập biểu đồ rung động với biểu đồ ổn định được tạo ra bởi các giá trị trung gian của phương pháp gõ thử (taptest). 3.1. Xây dựng biểu đồ ổn định của máy phay CNC cao tốc dựa vào tiêu chí rung động 3.1.1. Lập bản đồ rung động để xác định biểu đồ ổn định trong quá trình phay Trong nguyên công phay, kim loại thừa được loại bỏ ra khỏi phôi bằng cách xoay tròn dụng cụ cắt và tịnh tiến nó theo phương chạy dao tại một vận tốc nhất định (Hình 5). Sự va chạm của lưỡi cắt kích thích hệ thống máy công cụ/đồ gá dụng cụ/dụng cụ cắt/chi tiết, từ đó phát sinh dao động. Một giai đoạn ngắn ban đầu sẽ quyết định liệu quá trình có ổn định hay không ổn định. Hình 5. Mô hình khảo sát ổn định Chế độ gia công ổn định hoặc không ổn định có mối quan hệ mật thiết với biên độ rung động. Nếu chế độ gia công không ổn định thì biểu đồ rung động sẽ không hội tụ (biên độ rung động ngày càng lớn theo thời gian). Nếu chế độ gia công ổn định thì biểu đồ rung động sẽ hội tụ (biên độ rung động sẽ giảm dần theo thời gian). Hình 6. Biểu đồ rung động với chế độ gia công mất ổn định Hình 7. Biểu đồ rung động với chế độ gia công ổn định Vậy ta có thể dựa vào biên độ rung động để đánh giá chế độ gia công ổn định hay không ổn định. Trong trường hợp gia công phay, như đã đề cập ở trên, đã có nhiều cuộc khảo sát về sự rung động của nguyên công phay được dùng để thu nhận thông tin về các sự cố, và đặc biệt là sự mất ổn định.. Tuy vậy các tác giả chưa có tin tức gì về bất cứ sự nghiên cứu nào về việc sử dụng kỹ thuật xây dựng biểu đồ rung động nhằm mục đích xác định biểu đồ ổn định. Người ta dựng lên biểu đồ rung động nhờ vào hai phương pháp đơn giản sau: bằng cách lấy mẫu, thông qua các phân tích biên độ rung động thu được, sau đó số hóa các phân tích này hoặc bằng cách mô phỏng, mô phỏng lại trạng thái rung động ở một vùng nào đó. Chúng đều dựa trên cơ sở thực hiện các phép toán nhờ vào sự tiến bộ của máy tính điện tử, và đều có ưu điểm là giảm thiểu chi phí cho việc tiếp nhận dữ liệu và tiết kiệm thời gian xây dựng biểu đồ rung động. Ta thu được biểu đồ rung động dựa trên đo lường bằng cách lấy số đo của một số điểm trong khu vực khảo sát và tính toán cho các điểm còn lại bằng phép nội suy. Các điểm đo đạc thường được xác định bởi các đỉnh của mạng lưới. Tính chất của mạng lưới và sự chia tách các đỉnh sẽ quyết định đến sự chính xác của biểu đồ rung động. Trong giới hạn của nguyên công phay và để tập trung vào vấn đề rung động, nếu coi biểu đồ ổn định như là một khu vực và khu vực này được chia thành nhiều miền có lưới, có thể dựng một biểu đồ bằng cách áp dụng phương pháp lập biểu đồ rung ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 25 động. Biểu đồ cho ta thấy biên giới ổn định trong đó trục hoành thể hiện tốc độ quay của trục chính và trục tung là bán kính chiều sâu cắt. Trong nghiên cứu này, biểu đồ ổn định được xác định từ 190 điểm trên một mạng lưới bao gồm 19 tốc độ quay và 10 chiều chiều sâu cắt khác nhau, điều đó có nghĩa là cần phải thực hiện tổng cộng 190 thí nghiệm để thu nhận rung động gia công tại mỗi điểm của mạng lưới. Biên độ rung động được phân tích và người ta đã xác định được các tần số rung động. Phương pháp trên được giới thiệu trong Hình 8. Một biểu đồ rung động 3D được xây dựng bằng cách vẽ đồ thị biên độ rung động tại những tần số xung quanh tần số rung động, tại mỗi điểm tương ứng trên mạng lưới lại tham chiếu lên phía trên. Trên biểu đồ, không khó để quan sát đường biên giới ổn định và tiếp đó là chọn lựa bộ thông số công nghệ hợp lý cho quá trình gia công phay. Hình 8. Phương pháp xây dựng biểu đồ ổn định Thực nghiệm xác định biểu độ ổn định của máy phay CNC cao tốc dựa vào tiêu chí rung động Mục tiêu của thực nghiệm là xác định biểu đồ ổn định của máy phay CNC cao tốc bằng cách: khi gia công với mỗi chế độ cắt, tác giả tiến hành đo biểu đồ rung động theo các phương. Sau khi có được các thông số đo trên, dựa vào lý thuyết về ổn định quá trình phay đã trình bày ở trên, tác giả sẽ tiến hành xây dựng được biểu đồ ổn định thực nghiệm. 3.1.2. Thực nghiệm xác định biểu độ ổn định của máy phay CNC cao tốc dựa vào tiêu chí rung động Mục tiêu của thực nghiệm là xác định biểu đồ ổn định của máy phay CNC cao tốc bằng cách: khi gia công với mỗi chế độ cắt, tác giả tiến hành đo biểu đồ rung độngtheo các phương. Sau khi có được các thông số đo trên, dựa vào lý thuyết về ổn định quá trình phay đã trình bày ở trên, tác giả sẽ tiến hành xây dựng được biểu đồ ổn định thực nghiệm. 3.1.2.1. Mô hình thực nghiệm Hình 9. Mô hình thực nghiệm Thực nghiệm tiến hành dưới các điều kiện sau: - Máy gia công: máy phay CNC cao tốc Super MC 500 - Tốc độ trục chính từ 100 ÷ 20000 vòng/phút; BT 30; hệ điều khiển FANUC - Dụng cụ cắt: Dao phay hợp kim cứng (NACHI GS MILL 4 GS 10-LIST9384); z 10 mm; 4 răng; Chiều dài công xôn gá dụng cụ cắt: 40mm; Chiều dài tổng: 70 mm; chiều dài phần cắt: 22 mm; cắt được thép có độ cứng 50-55 HRC - Mẫu thí nghiệm: 10 mẫu thép C45 có kích thước 40 x 100 x 250, gá trên ê tô. - Microphone: Cảm biến đo rung động (microphone 4189) gá trong buồng máy - Cảm biến đo rung: gia tốc kế 3 chiều - LAN-XI: Thiết bị thu nhập dữ liệu và khuếch đại tín hiệu có 4 đầu vào, 2 đầu ra tần số tới 51,2Kz của hãng Bruel&Kjaer Đan Mạch - Mô đun phân tích PULSE FFT 7770, 1-3 kênh, PULSE FFT Analysis của hãng Bruel&Kjaer Đan Mạch. 3.1.2.2. Biểu đồ ổn định của hệ thống máy khảo sát - Tác giả tiến hành cắt thử các chế độ khác nhau. Số lượng thí nghiệm tiến hành cắt thử 190 thí nghiệm. - Chạy dao dọc theo chiều rộng của phôi với cùng một chiều sâu và thay đổi tốc độ mỗi lượt chạy thì tăng tốc độ lên 1000vg/ph. ISSN 2354-0575 Journal of Science and Technology26 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 - Với mỗi chiều dày cắt ta thay đổi tốc độ vòng quay lần lượt từ 2000vg/ph tới 20000vg/ph, với bước thay đổi mỗi lần là 1000vg/ph (19 tốc độ). - Với mỗi con dao ta thay đổi chiều dày cắt từ 0,15 mm với bước thay đổi mỗi lần là 0,15mm, đến chiều dày cắt 1,5 mm. (10 chiều sâu cắt). Với một chiều dày cắt ta tiến hành cắt đến khi nào hiện tượng mòn dao khốc liệt hoặc gẫy dao xảy ra thì dừng và chuyển sang gia công ở chiều dày cắt kế tiếp. Xây dựng biểu đồ ổn định quá trình cắt trên máy “SUPER MC 500” bằng thực nghiệm: Hình 10. Biểu đồ ổn định xây dựng bằng thực nghiệm 3.2. Thảo luận Từ biểu đồ ổn định quá trình cắt trên máy phay cao tốc “SUPER MC 500” ta có các nhận xét sau: - Khi gia công vật liệu thép C45 bằng dao phay ngón z 10; 4 răng cắt, vật liệu làm dao là hợp kim cứng (NACHI GS MILL 4 GS 10-LIST9384), với chiều dài công xôn 40mm trên máy Super MC 500 Chiều sâu cắt lớn nhất máy có có thể cắt được với dao phay hợp kim cứng (NACHI GS MILL 4 GS 10-LIST9384); z 10 mm; 4 răng; Chiều dài công xôn gá dụng cụ cắt: 40mm thì chế độ gia công cho năng suất cao nhất và chất lượng bề mặt vẫn được đảm bảo là tại n = 12000vg/ph và chiều sâu cắt t = 1,5 mm. - Với máy “SUPER MC 500” chế độ gia công thực tế mới cắt được chiều sâu phay lớn nhất là 0.5mm (chiều sâu phay lớn nhất mà hiện tại các chế độ cắt trên máy đạt được – số liệu của người đứng máy). Vậy nghiên cứu biểu đồ ổn định của quá trình gia công, ta đã lựa chọn được chế độ cắt (vận tốc cắt hợp lý) mà chiều sâu cắt đạt được 1,5mm, giúp ta tăng năng suất cắt gọt của máy lên 3 lần mà chất lượng bề mặt chi tiết gia công vẫn đảm bảo. 4. Kết luận Kết luận rút ra từ nghiên cứu như sau: Kết luận 1. Giám sát và chẩn đoán rung cho thiết bị là một giải pháp hữu hiệu để giảm thiểu các nguy cơ sự cố, tai nạn có nguyên nhân từ các hư hỏng của máy móc thiết bị trong quá trình vận hành và do đó, mang lại nhiều lợi ích về kinh tế - xã hội. Tuy nhiên, một hệ thống giám sát và chẩn đoán rung hoạt động hiệu quả sẽ đòi hỏi chi phí đầu tư và đặc biệt là các chuyên gia có trình độ chuyên môn trong lĩnh vực này. Kết luận 2. Biểu đồ ổn đinh của quá trình cắt cho phép ta lựa chọn được chế độ gia công hợp lý nhất (chế độ gia công tối ưu). Chế độ gia công tốt nhất phải đảm bảo được các yêu cầu sau: chiều sâu cắt lớn (năng suất cao), chất lượng chi tiết gia công đảm bảo, các hiện tượng vật lý như rung động, nhiệt cắt, lực cắt nhỏ. Kết luận 3. Ở bài báo này, những thông tin về tín hiệu rung động của quá trình phay được phân tích nhằm xây dựng một biểu đồ ổn định. Các thí nghiệm được tiến hành dựa trên sự thay đổi chiều sâu cắt và tốc độ quay của trục chính trong khi lượng chạy dao trên mỗi răng đươc giữ ở một hằng số, như những gì diễn ra trong biểu đồ ổn định. Một kênh thu nhận dữ liệu được đưa vào hoạt động nhằm thu thập tín hiệu rung động, nhờ một phương tiện là một cảm biến rung đặt bên trong buồng máy. Tín hiệu rung động theo thời gian được phân tích off-line để xác định tần số rung động và xây dựng bản đồ rung động cho việc kiểm tra quá trình phay, mục đích là để thu được biểu đồ ổn định. Các phân tích về tần số và biên độ dao động của rung động phay, dựa vào phép biến đổi nhanh Fourier của tín hiệu rung động theo thời gian, đã mang lại những kết quả tốt đẹp và cho ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 27 phép chúng ta đạt được những hướng tiếp cận chính xác để hiểu rõ các sự cố của quy trình phay thông qua dao động. Kết luận 4. Điểm hạn chế lớn nhất của phương pháp này là cần phải thực hiện rất nhiều thí nghiệm, và do đó phải tiêu tốn nhiều thời gian và chi phí mới có thể thu thập đủ dữ liệu cho việc xây dựng biểu đồ ổn định thông qua bản đồ rung động. Một khi đã hoàn thiện được biểu đồ ổn định, việc chọn lựa chế độ cắt hợp lý nhằm chống rung động cho nguyên công phay là rất khả thi. Sự thử nghiệm mở rộng như vừa trình bày đã chứng thực cho kết quả của nhiều cuộc khảo sát trước đó, cho tới ngày hôm nay vẫn có tính thời sự và cần được quan tâm và nghiên cứu sâu hơn nữa. Tài liệu tham khảo [1]. G. Meltzer (2000): Technical Diagnostics - An Introduction. Lecture notes, Dresden University. [2]. D. E. Bently (2003): Fundamentals of Rotating Machinery Diagnostics. American Society of Mechanical Engineers. [3]. C.M. Harris, A.G.Piersol (Editors) (2002): Harris’ Shock and Vibration Handbook (5th Edition). The McGraw-Hill Companies, Inc. [4]. Robert C. Eisenmann, SA., P. E., Robert C. Eisenmann, JA. (1997): Machinary Malfuntion Diagnosis and Correction. Hewlett-Packard Professional Books, USA. [5]. U. Klein: Schwingungsdiagnostische Beurteilung von Maschinen und Anlagen. Düsseldorf: Verlag Stahleisen, 1999. [6]. R. B. McMillan (2004): Rotating Machinery: Practical Solutions Unbalance and Misalignment. The Fairmont Press, Inc.. [7]. ISO DIS 17359: Condition Monitoring and Diagnostics of Machines – General Guidelines. [8]. ISO 10816 (1995-2000): Mechanical Vibration - Evaluation of Machine Vibration by Measurements on Non-rotating Parts. [9]. ISO 7919 (1996-2001): Mechanical Vibration of Non-reciprocating Machines – Measurement on Rotating Shafts and Evaluation Criteria. [10]. G. Vachtsevanos (2006): Intelligent Fault Diagnosis and Prognosis for Engineering Systems. John Wiley & Sons, Inc., New Jersey. [11]. C. Scheffer, P. Girdhar (2004): Practical Machinery Vibration Analysis and Predictive Maintenance. Elsevier. STUDY DETECT AND REDUCED VIBRATION WHEN PROCESSING IN THREE AXIS CNC MILLING HIGH SPEED Abstract: In the world, technical diagnostics has become an important scientific field of identifying technical condition of machinery and equipment. Each technical diagnostic system has to acquire (measurement) diagnosic signals and analyze information in the signals (analysis) and make evaluations (conclusions) about the current state of the device. The mechanical oscillations occur during operation of the device reflect a very sensitively and accurately to changes in the operational status. Therefore, the measured vibration signals from the device are particularly suitable to the role of diagnostic signals. The article consists of two main parts. The first section presents an overview of vibration diagnosis methods that are being widely applied in industry and in mechanical processing. The second part refers to an experimental study on the determination of stability diagrams of three-axis CNC milling machine of high-speed vibration criteria. Keywords: Vibration diagnostics, Stability lobe diagram, vibration, high-speed milling, spindle speed, axial depth of cut.

File đính kèm:

nghien_cuu_phat_hien_va_giam_rung_dong_khi_gia_cong_tren_may.pdf

nghien_cuu_phat_hien_va_giam_rung_dong_khi_gia_cong_tren_may.pdf