Nghiên cứu cải thiện chất lượng cho tạo hình chi tiết body 3-1 xe máy Yamaha

Khi nghiên cứu sự sai hỏng sản phẩm dập

tấm [1] có thể dễ dàng nhận thấy các dạng phế phẩm

sau đây:

- Sản phẩm dập bị nhăn trên vành

- Sản phẩm bị rách.

- Chiều cao sản phẩm không đồng đều.

- Bề mặt bị cào xước.

- Sản phẩm không đặt được kích thước

chính xác do độ đàn hồi lại.

Để dự đoán các hiện tượng phá hủy dẻo dựa

trên tiêu chuẩn đường cong giới hạn tạo hình FLC.

Các dữ liệu thực nghiệm được đưa vào phần mềm

ABAQUS trong quá trình mô phỏng hiện tượng dập

vuốt chi tiết BODY 3-1 Xe máy YAMAHA Hình 1.

Như được chỉ ra trong Hình 2, 3 nếu các điều kiện

tạo hình như lực kẹp, bán kính góc lượn, khe hở của

chày và cối không phù hợp thì hiện tượng như chi

tiết bị nhăn và rách sẽ xảy ra.

Do đó để cải thiện chất lượng quá trình

tạo hình, mô phỏng số FEM sẽ được kết hợp với

phương pháp mảng trực giao Taguchi để tìm ra các

thông số công nghệ tối ưu [2].

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Nghiên cứu cải thiện chất lượng cho tạo hình chi tiết body 3-1 xe máy Yamaha

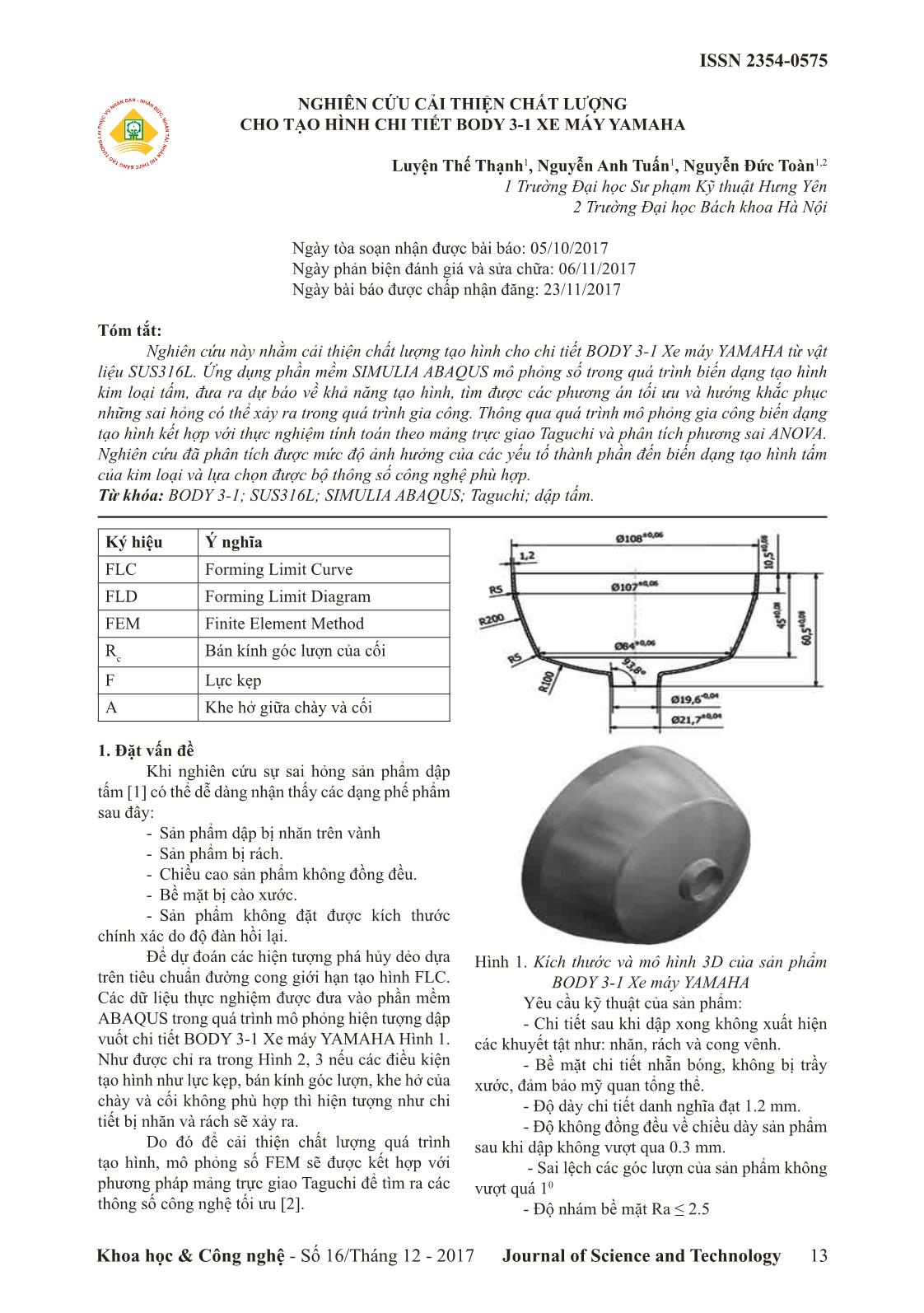

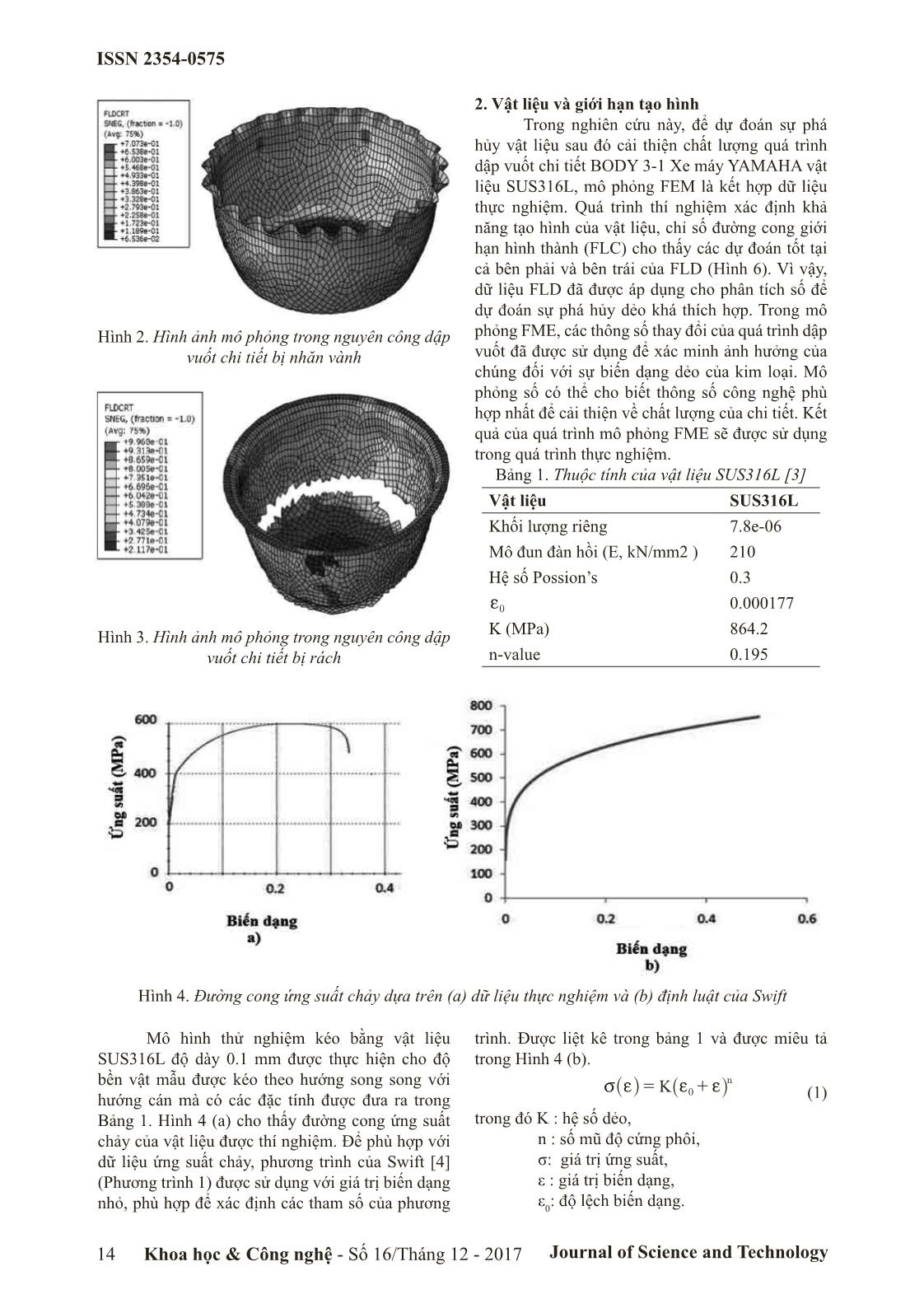

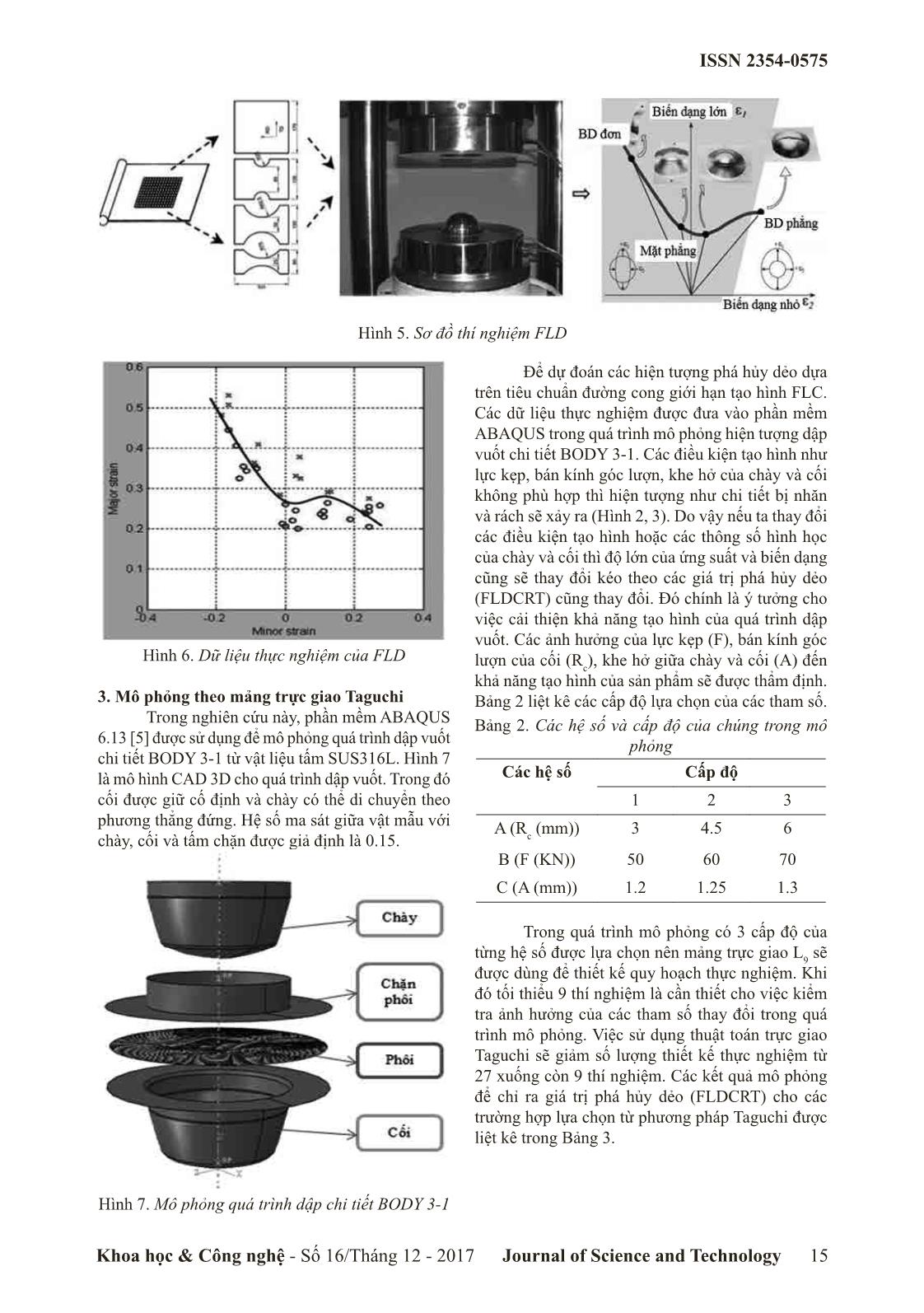

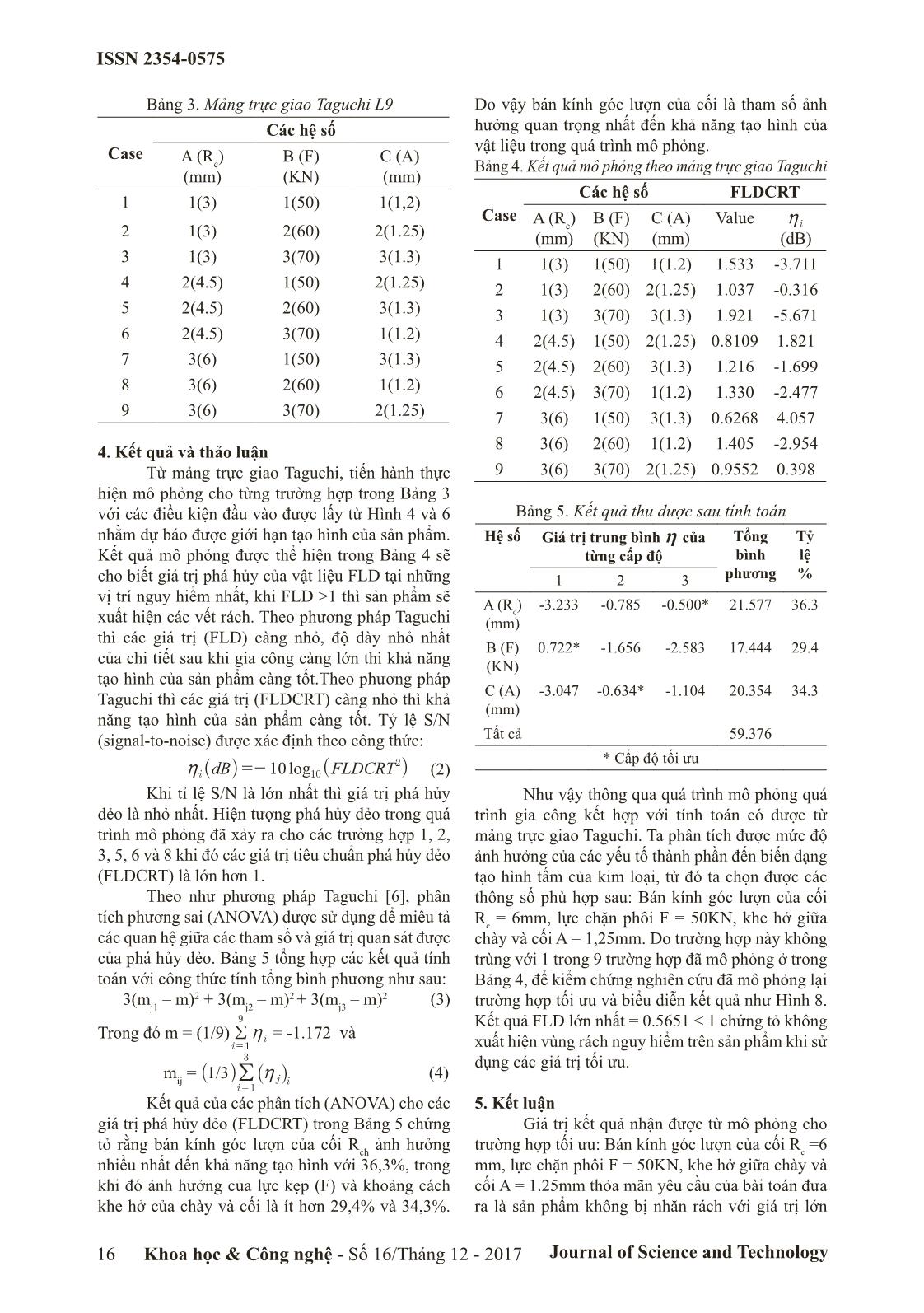

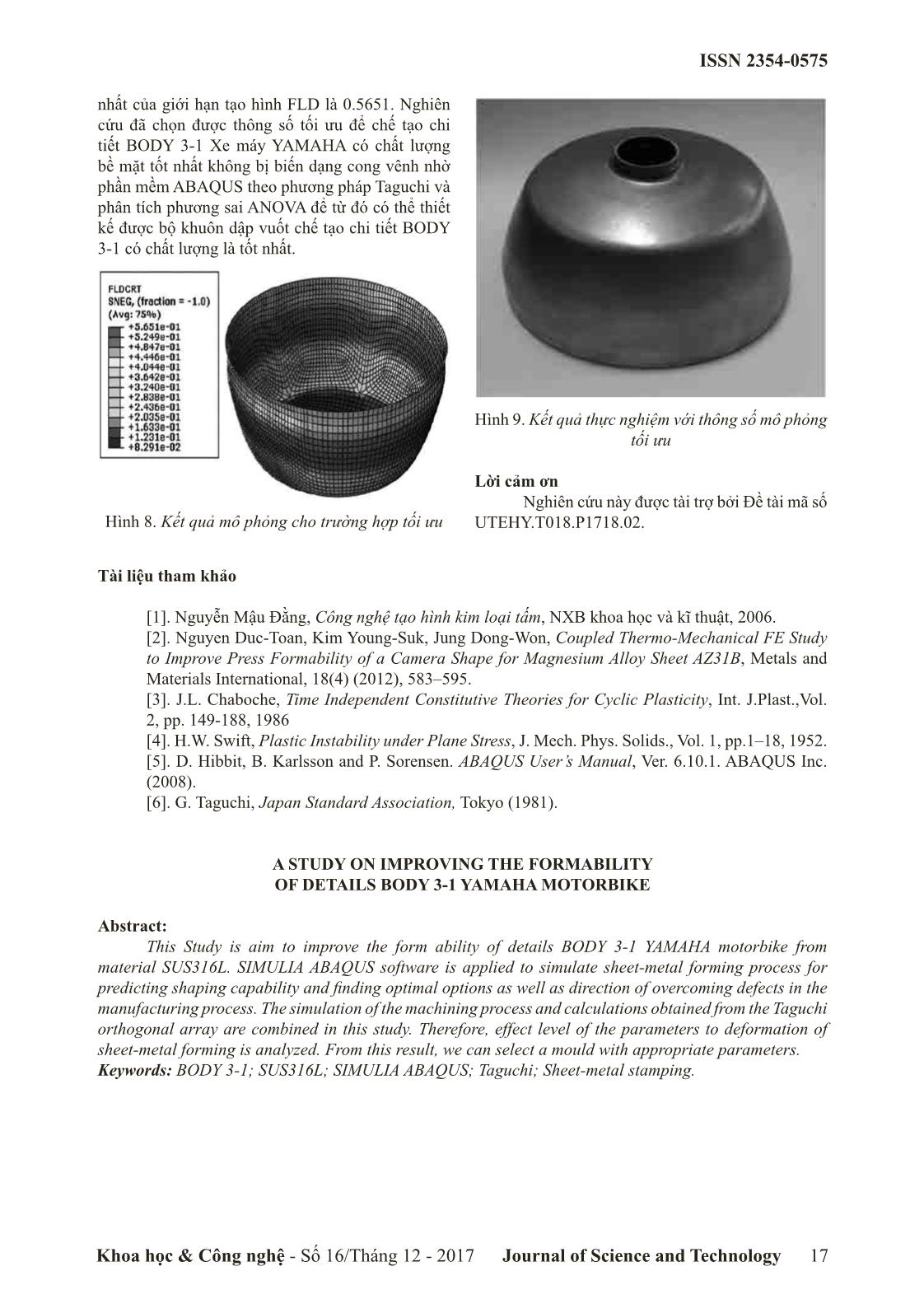

ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 13 NGHIÊN CỨU CẢI THIỆN CHẤT LƯỢNG CHO TẠO HÌNH CHI TIẾT BODY 3-1 XE MÁY YAMAHA Luyện Thế Thạnh1, Nguyễn Anh Tuấn1, Nguyễn Đức Toàn1,2 1 Trường Đại học Sư phạm Kỹ thuật Hưng Yên 2 Trường Đại học Bách khoa Hà Nội Ngày tòa soạn nhận được bài báo: 05/10/2017 Ngày phản biện đánh giá và sửa chữa: 06/11/2017 Ngày bài báo được chấp nhận đăng: 23/11/2017 Tóm tắt: Nghiên cứu này nhằm cải thiện chất lượng tạo hình cho chi tiết BODY 3-1 Xe máy YAMAHA từ vật liệu SUS316L. Ứng dụng phần mềm SIMULIA ABAQUS mô phỏng số trong quá trình biến dạng tạo hình kim loại tấm, đưa ra dự báo về khả năng tạo hình, tìm được các phương án tối ưu và hướng khắc phục những sai hỏng có thể xảy ra trong quá trình gia công. Thông qua quá trình mô phỏng gia công biến dạng tạo hình kết hợp với thực nghiệm tính toán theo mảng trực giao Taguchi và phân tích phương sai ANOVA. Nghiên cứu đã phân tích được mức độ ảnh hưởng của các yếu tố thành phần đến biến dạng tạo hình tấm của kim loại và lựa chọn được bộ thông số công nghệ phù hợp. Từ khóa: BODY 3-1; SUS316L; SIMULIA ABAQUS; Taguchi; dập tấm. Ký hiệu Ý nghĩa FLC Forming Limit Curve FLD Forming Limit Diagram FEM Finite Element Method R c Bán kính góc lượn của cối F Lực kẹp A Khe hở giữa chày và cối 1. Đặt vấn đề Khi nghiên cứu sự sai hỏng sản phẩm dập tấm [1] có thể dễ dàng nhận thấy các dạng phế phẩm sau đây: - Sản phẩm dập bị nhăn trên vành - Sản phẩm bị rách. - Chiều cao sản phẩm không đồng đều. - Bề mặt bị cào xước. - Sản phẩm không đặt được kích thước chính xác do độ đàn hồi lại. Để dự đoán các hiện tượng phá hủy dẻo dựa trên tiêu chuẩn đường cong giới hạn tạo hình FLC. Các dữ liệu thực nghiệm được đưa vào phần mềm ABAQUS trong quá trình mô phỏng hiện tượng dập vuốt chi tiết BODY 3-1 Xe máy YAMAHA Hình 1. Như được chỉ ra trong Hình 2, 3 nếu các điều kiện tạo hình như lực kẹp, bán kính góc lượn, khe hở của chày và cối không phù hợp thì hiện tượng như chi tiết bị nhăn và rách sẽ xảy ra. Do đó để cải thiện chất lượng quá trình tạo hình, mô phỏng số FEM sẽ được kết hợp với phương pháp mảng trực giao Taguchi để tìm ra các thông số công nghệ tối ưu [2]. Hình 1. Kích thước và mô hình 3D của sản phẩm BODY 3-1 Xe máy YAMAHA Yêu cầu kỹ thuật của sản phẩm: - Chi tiết sau khi dập xong không xuất hiện các khuyết tật như: nhăn, rách và cong vênh. - Bề mặt chi tiết nhẵn bóng, không bị trầy xước, đảm bảo mỹ quan tổng thể. - Độ dày chi tiết danh nghĩa đạt 1.2 mm. - Độ không đồng đều về chiều dày sản phẩm sau khi dập không vượt qua 0.3 mm. - Sai lệch các góc lượn của sản phẩm không vượt quá 10 - Độ nhám bề mặt Ra ≤ 2.5 ISSN 2354-0575 Journal of Science and Technology14 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Hình 2. Hình ảnh mô phỏng trong nguyên công dập vuốt chi tiết bị nhăn vành Hình 3. Hình ảnh mô phỏng trong nguyên công dập vuốt chi tiết bị rách 2. Vật liệu và giới hạn tạo hình Trong nghiên cứu này, để dự đoán sự phá hủy vật liệu sau đó cải thiện chất lượng quá trình dập vuốt chi tiết BODY 3-1 Xe máy YAMAHA vật liệu SUS316L, mô phỏng FEM là kết hợp dữ liệu thực nghiệm. Quá trình thí nghiệm xác định khả năng tạo hình của vật liệu, chỉ số đường cong giới hạn hình thành (FLC) cho thấy các dự đoán tốt tại cả bên phải và bên trái của FLD (Hình 6). Vì vậy, dữ liệu FLD đã được áp dụng cho phân tích số để dự đoán sự phá hủy dẻo khá thích hợp. Trong mô phỏng FME, các thông số thay đổi của quá trình dập vuốt đã được sử dụng để xác minh ảnh hưởng của chúng đối với sự biến dạng dẻo của kim loại. Mô phỏng số có thể cho biết thông số công nghệ phù hợp nhất để cải thiện về chất lượng của chi tiết. Kết quả của quá trình mô phỏng FME sẽ được sử dụng trong quá trình thực nghiệm. Bảng 1. Thuộc tính của vật liệu SUS316L [3] Vật liệu SUS316L Khối lượng riêng 7.8e-06 Mô đun đàn hồi (E, kN/mm2 ) 210 Hệ số Possion’s 0.3 0f 0.000177 K (MPa) 864.2 n-value 0.195 Hình 4. Đường cong ứng suất chảy dựa trên (a) dữ liệu thực nghiệm và (b) định luật của Swift Mô hình thử nghiệm kéo bằng vật liệu SUS316L độ dày 0.1 mm được thực hiện cho độ bền vật mẫu được kéo theo hướng song song với hướng cán mà có các đặc tính được đưa ra trong Bảng 1. Hình 4 (a) cho thấy đường cong ứng suất chảy của vật liệu được thí nghiệm. Để phù hợp với dữ liệu ứng suất chảy, phương trình của Swift [4] (Phương trình 1) được sử dụng với giá trị biến dạng nhỏ, phù hợp để xác định các tham số của phương trình. Được liệt kê trong bảng 1 và được miêu tả trong Hình 4 (b). K n0v f f f= +_ _i i (1) trong đó K : hệ số dẻo, n : số mũ độ cứng phôi, σ: giá trị ứng suất, ε : giá trị biến dạng, ε 0 : độ lệch biến dạng. ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 15 Hình 5. Sơ đồ thí nghiệm FLD Hình 6. Dữ liệu thực nghiệm của FLD 3. Mô phỏng theo mảng trực giao Taguchi Trong nghiên cứu này, phần mềm ABAQUS 6.13 [5] được sử dụng để mô phỏng quá trình dập vuốt chi tiết BODY 3-1 từ vật liệu tấm SUS316L. Hình 7 là mô hình CAD 3D cho quá trình dập vuốt. Trong đó cối được giữ cố định và chày có thể di chuyển theo phương thẳng đứng. Hệ số ma sát giữa vật mẫu với chày, cối và tấm chặn được giả định là 0.15. Hình 7. Mô phỏng quá trình dập chi tiết BODY 3-1 Để dự đoán các hiện tượng phá hủy dẻo dựa trên tiêu chuẩn đường cong giới hạn tạo hình FLC. Các dữ liệu thực nghiệm được đưa vào phần mềm ABAQUS trong quá trình mô phỏng hiện tượng dập vuốt chi tiết BODY 3-1. Các điều kiện tạo hình như lực kẹp, bán kính góc lượn, khe hở của chày và cối không phù hợp thì hiện tượng như chi tiết bị nhăn và rách sẽ xảy ra (Hình 2, 3). Do vậy nếu ta thay đổi các điều kiện tạo hình hoặc các thông số hình học của chày và cối thì độ lớn của ứng suất và biến dạng cũng sẽ thay đổi kéo theo các giá trị phá hủy dẻo (FLDCRT) cũng thay đổi. Đó chính là ý tưởng cho việc cải thiện khả năng tạo hình của quá trình dập vuốt. Các ảnh hưởng của lực kẹp (F), bán kính góc lượn của cối (R c ), khe hở giữa chày và cối (A) đến khả năng tạo hình của sản phẩm sẽ được thẩm định. Bảng 2 liệt kê các cấp độ lựa chọn của các tham số. Bảng 2. Các hệ số và cấp độ của chúng trong mô phỏng Các hệ số Cấp độ 1 2 3 A (R c (mm)) 3 4.5 6 B (F (KN)) 50 60 70 C (A (mm)) 1.2 1.25 1.3 Trong quá trình mô phỏng có 3 cấp độ của từng hệ số được lựa chọn nên mảng trực giao L 9 sẽ được dùng để thiết kế quy hoạch thực nghiệm. Khi đó tối thiểu 9 thí nghiệm là cần thiết cho việc kiểm tra ảnh hưởng của các tham số thay đổi trong quá trình mô phỏng. Việc sử dụng thuật toán trực giao Taguchi sẽ giảm số lượng thiết kế thực nghiệm từ 27 xuống còn 9 thí nghiệm. Các kết quả mô phỏng để chỉ ra giá trị phá hủy dẻo (FLDCRT) cho các trường hợp lựa chọn từ phương pháp Taguchi được liệt kê trong Bảng 3. ISSN 2354-0575 Journal of Science and Technology16 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Bảng 3. Mảng trực giao Taguchi L9 Case Các hệ số A (R c ) (mm) B (F) (KN) C (A) (mm) 1 1(3) 1(50) 1(1,2) 2 1(3) 2(60) 2(1.25) 3 1(3) 3(70) 3(1.3) 4 2(4.5) 1(50) 2(1.25) 5 2(4.5) 2(60) 3(1.3) 6 2(4.5) 3(70) 1(1.2) 7 3(6) 1(50) 3(1.3) 8 3(6) 2(60) 1(1.2) 9 3(6) 3(70) 2(1.25) 4. Kết quả và thảo luận Từ mảng trực giao Taguchi, tiến hành thực hiện mô phỏng cho từng trường hợp trong Bảng 3 với các điều kiện đầu vào được lấy từ Hình 4 và 6 nhằm dự báo được giới hạn tạo hình của sản phẩm. Kết quả mô phỏng được thể hiện trong Bảng 4 sẽ cho biết giá trị phá hủy của vật liệu FLD tại những vị trí nguy hiểm nhất, khi FLD >1 thì sản phẩm sẽ xuất hiện các vết rách. Theo phương pháp Taguchi thì các giá trị (FLD) càng nhỏ, độ dày nhỏ nhất của chi tiết sau khi gia công càng lớn thì khả năng tạo hình của sản phẩm càng tốt.Theo phương pháp Taguchi thì các giá trị (FLDCRT) càng nhỏ thì khả năng tạo hình của sản phẩm càng tốt. Tỷ lệ S/N (signal-to-noise) được xác định theo công thức: logdB FLDCRT10i 10 2h =-_ _i i (2) Khi tỉ lệ S/N là lớn nhất thì giá trị phá hủy dẻo là nhỏ nhất. Hiện tượng phá hủy dẻo trong quá trình mô phỏng đã xảy ra cho các trường hợp 1, 2, 3, 5, 6 và 8 khi đó các giá trị tiêu chuẩn phá hủy dẻo (FLDCRT) là lớn hơn 1. Theo như phương pháp Taguchi [6], phân tích phương sai (ANOVA) được sử dụng để miêu tả các quan hệ giữa các tham số và giá trị quan sát được của phá hủy dẻo. Bảng 5 tổng hợp các kết quả tính toán với công thức tính tổng bình phương như sau: 3(m j1 – m)2 + 3(m j2 – m)2 + 3(m j3 – m)2 (3) Trong đó m = (1/9) i i 1 9 h = / = -1.172 và m ij = /1 3 j i i 1 3 h = _ _i i/ (4) Kết quả của các phân tích (ANOVA) cho các giá trị phá hủy dẻo (FLDCRT) trong Bảng 5 chứng tỏ rằng bán kính góc lượn của cối R ch ảnh hưởng nhiều nhất đến khả năng tạo hình với 36,3%, trong khi đó ảnh hưởng của lực kẹp (F) và khoảng cách khe hở của chày và cối là ít hơn 29,4% và 34,3%. Do vậy bán kính góc lượn của cối là tham số ảnh hưởng quan trọng nhất đến khả năng tạo hình của vật liệu trong quá trình mô phỏng. Bảng 4. Kết quả mô phỏng theo mảng trực giao Taguchi Case Các hệ số FLDCRT A (R c ) (mm) B (F) (KN) C (A) (mm) Value ih (dB) 1 1(3) 1(50) 1(1.2) 1.533 -3.711 2 1(3) 2(60) 2(1.25) 1.037 -0.316 3 1(3) 3(70) 3(1.3) 1.921 -5.671 4 2(4.5) 1(50) 2(1.25) 0.8109 1.821 5 2(4.5) 2(60) 3(1.3) 1.216 -1.699 6 2(4.5) 3(70) 1(1.2) 1.330 -2.477 7 3(6) 1(50) 3(1.3) 0.6268 4.057 8 3(6) 2(60) 1(1.2) 1.405 -2.954 9 3(6) 3(70) 2(1.25) 0.9552 0.398 Bảng 5. Kết quả thu được sau tính toán Hệ số Giá trị trung bình h của từng cấp độ Tổng bình phương Tỷ lệ %1 2 3 A (R c ) (mm) -3.233 -0.785 -0.500* 21.577 36.3 B (F) (KN) 0.722* -1.656 -2.583 17.444 29.4 C (A) (mm) -3.047 -0.634* -1.104 20.354 34.3 Tất cả 59.376 * Cấp độ tối ưu Như vậy thông qua quá trình mô phỏng quá trình gia công kết hợp với tính toán có được từ mảng trực giao Taguchi. Ta phân tích được mức độ ảnh hưởng của các yếu tố thành phần đến biến dạng tạo hình tấm của kim loại, từ đó ta chọn được các thông số phù hợp sau: Bán kính góc lượn của cối R c = 6mm, lực chặn phôi F = 50KN, khe hở giữa chày và cối A = 1,25mm. Do trường hợp này không trùng với 1 trong 9 trường hợp đã mô phỏng ở trong Bảng 4, để kiểm chứng nghiên cứu đã mô phỏng lại trường hợp tối ưu và biểu diễn kết quả như Hình 8. Kết quả FLD lớn nhất = 0.5651 < 1 chứng tỏ không xuất hiện vùng rách nguy hiểm trên sản phẩm khi sử dụng các giá trị tối ưu. 5. Kết luận Giá trị kết quả nhận được từ mô phỏng cho trường hợp tối ưu: Bán kính góc lượn của cối R c =6 mm, lực chặn phôi F = 50KN, khe hở giữa chày và cối A = 1.25mm thỏa mãn yêu cầu của bài toán đưa ra là sản phẩm không bị nhăn rách với giá trị lớn ISSN 2354-0575 Khoa học & Công nghệ - Số 16/Tháng 12 - 2017 Journal of Science and Technology 17 nhất của giới hạn tạo hình FLD là 0.5651. Nghiên cứu đã chọn được thông số tối ưu để chế tạo chi tiết BODY 3-1 Xe máy YAMAHA có chất lượng bề mặt tốt nhất không bị biến dạng cong vênh nhờ phần mềm ABAQUS theo phương pháp Taguchi và phân tích phương sai ANOVA để từ đó có thể thiết kế được bộ khuôn dập vuốt chế tạo chi tiết BODY 3-1 có chất lượng là tốt nhất. Hình 8. Kết quả mô phỏng cho trường hợp tối ưu Hình 9. Kết quả thực nghiệm với thông số mô phỏng tối ưu Lời cảm ơn Nghiên cứu này được tài trợ bởi Đề tài mã số UTEHY.T018.P1718.02. Tài liệu tham khảo [1]. Nguyễn Mậu Đằng, Công nghệ tạo hình kim loại tấm, NXB khoa học và kĩ thuật, 2006. [2]. Nguyen Duc-Toan, Kim Young-Suk, Jung Dong-Won, Coupled Thermo-Mechanical FE Study to Improve Press Formability of a Camera Shape for Magnesium Alloy Sheet AZ31B, Metals and Materials International, 18(4) (2012), 583–595. [3]. J.L. Chaboche, Time Independent Constitutive Theories for Cyclic Plasticity, Int. J.Plast.,Vol. 2, pp. 149-188, 1986 [4]. H.W. Swift, Plastic Instability under Plane Stress, J. Mech. Phys. Solids., Vol. 1, pp.1–18, 1952. [5]. D. Hibbit, B. Karlsson and P. Sorensen. ABAQUS User’s Manual, Ver. 6.10.1. ABAQUS Inc. (2008). [6]. G. Taguchi, Japan Standard Association, Tokyo (1981). A STUDY ON IMPROVING THE FORMABILITY OF DETAILS BODY 3-1 YAMAHA MOTORBIKE Abstract: This Study is aim to improve the form ability of details BODY 3-1 YAMAHA motorbike from material SUS316L. SIMULIA ABAQUS software is applied to simulate sheet-metal forming process for predicting shaping capability and finding optimal options as well as direction of overcoming defects in the manufacturing process. The simulation of the machining process and calculations obtained from the Taguchi orthogonal array are combined in this study. Therefore, effect level of the parameters to deformation of sheet-metal forming is analyzed. From this result, we can select a mould with appropriate parameters. Keywords: BODY 3-1; SUS316L; SIMULIA ABAQUS; Taguchi; Sheet-metal stamping.

File đính kèm:

nghien_cuu_cai_thien_chat_luong_cho_tao_hinh_chi_tiet_body_3.pdf

nghien_cuu_cai_thien_chat_luong_cho_tao_hinh_chi_tiet_body_3.pdf