Mô hình ảnh hưởng của một số thông số công nghệ đến độ cứng tế vi bề mặt khi tiện thép SUS304

Bài báo tập trung nghiên cứu ảnh hưởng của một số thông số công nghệ bao

gồm: vận tốc cắt (V), lượng tiến dao (f) và chiều sâu cắt (t) đến độ cứng tế vi bề mặt

khi tiện thép không gỉ Austenit SUS304. Kết quả đo được từ các thực nghiệm dựa

trên phương pháp thiết kế thực nghiệm Box-Behnken (BBD) cho thấy độ cứng tế vi

tăng lên cùng với sự gia tăng của tất cả các thông số đầu vào. Sử dụng phân tích

phương sai (ANOVA) để xác định mức độ đóng góp của từng thông số đến chỉ tiêu

đầu ra. Kết quả phân tích cho biết lượng tiến dao có vai trò quan trọng nhất trong

việc sinh ra độ cứng bề mặt (42,92%), tiếp theo là vận tốc cắt (33,51%), trong khi

chiều sâu cắt có ảnh hưởng ít hơn (5,82%). Mô hình toán học quan hệ giữa các

thông số công nghệ với độ cứng tế vi bề mặt được xây dựng dựa trên phương pháp

bề mặt chỉ tiêu (RSM) để dự đoán các giá trị của độ cứng tế vi bề mặt

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Mô hình ảnh hưởng của một số thông số công nghệ đến độ cứng tế vi bề mặt khi tiện thép SUS304

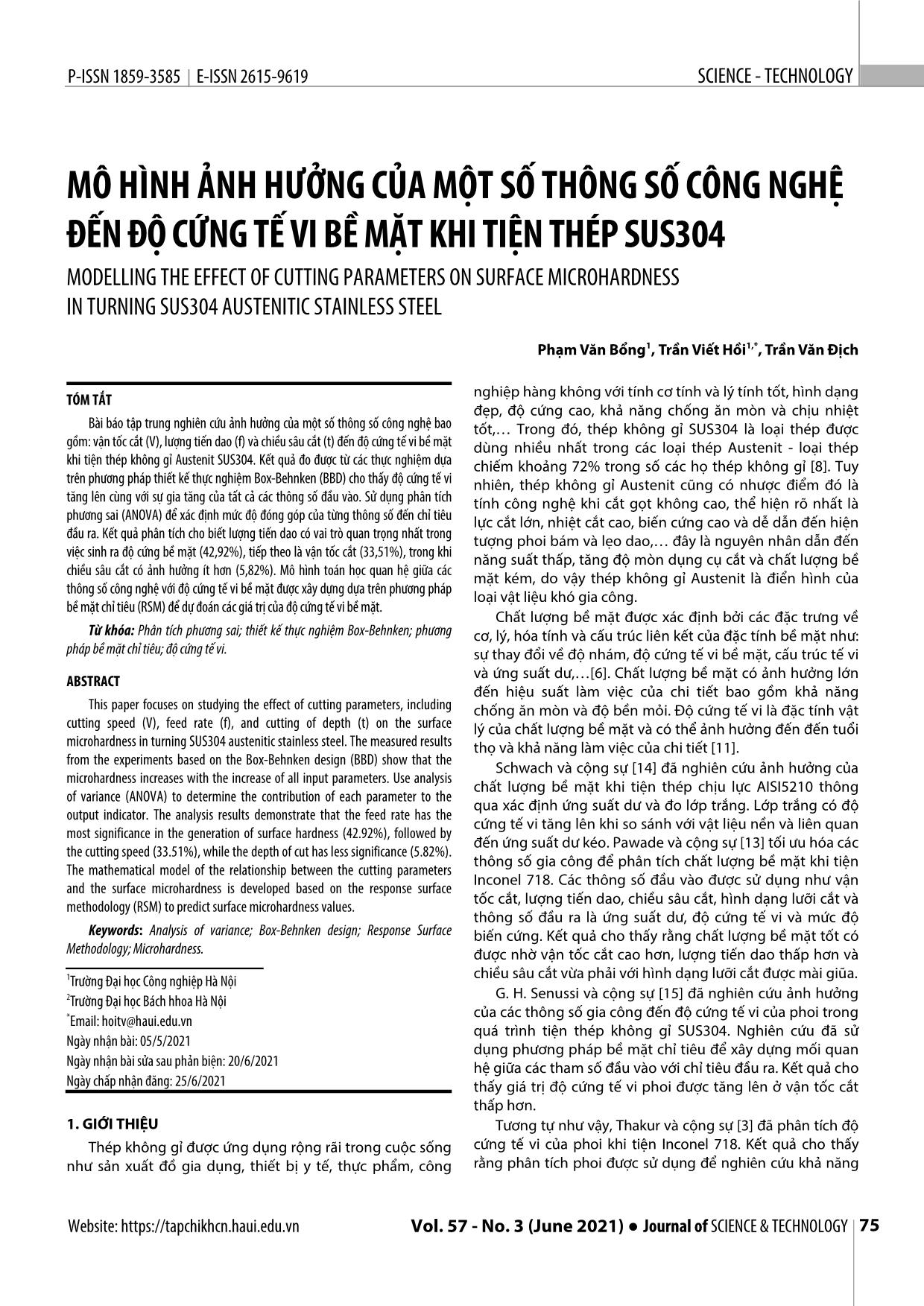

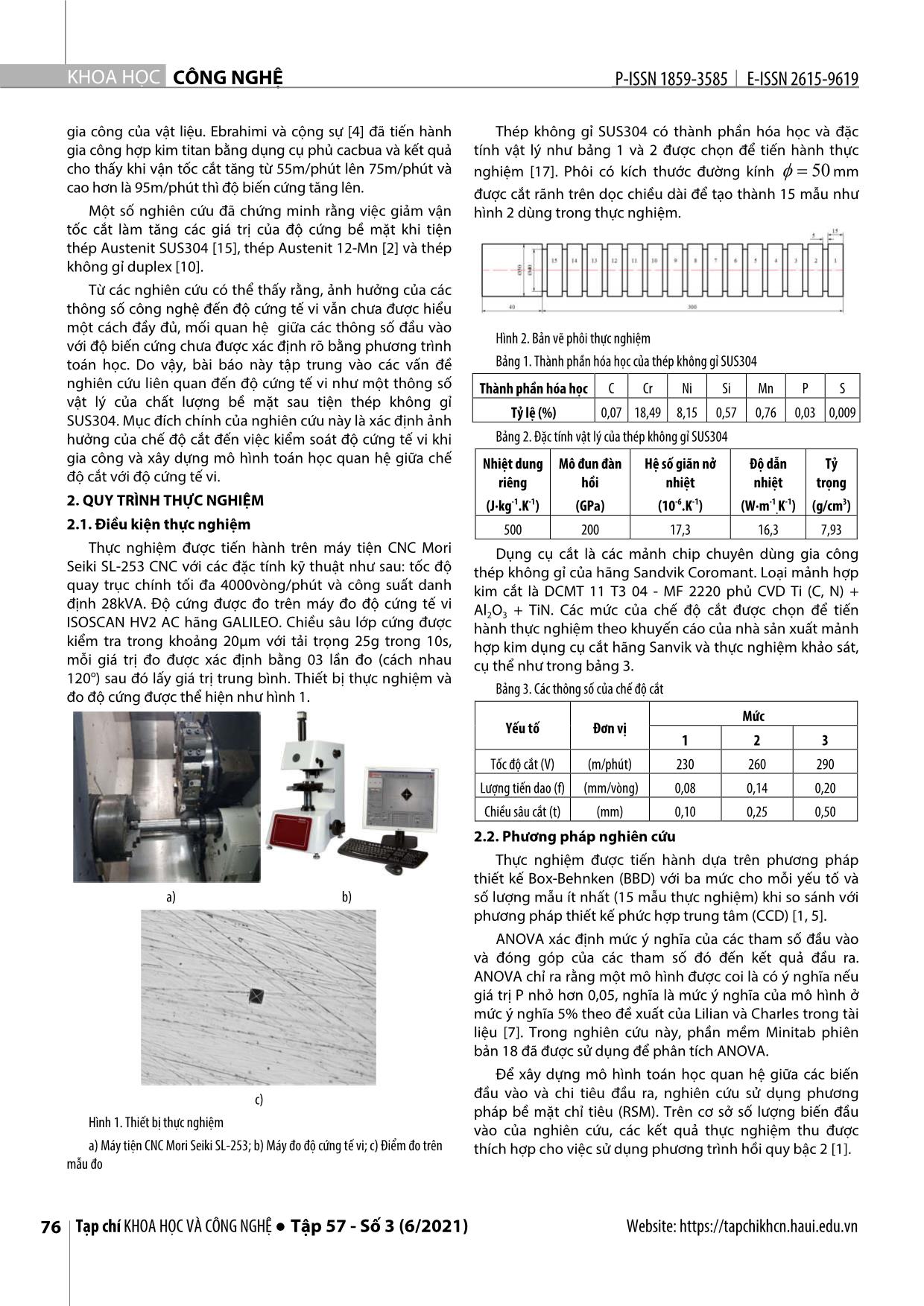

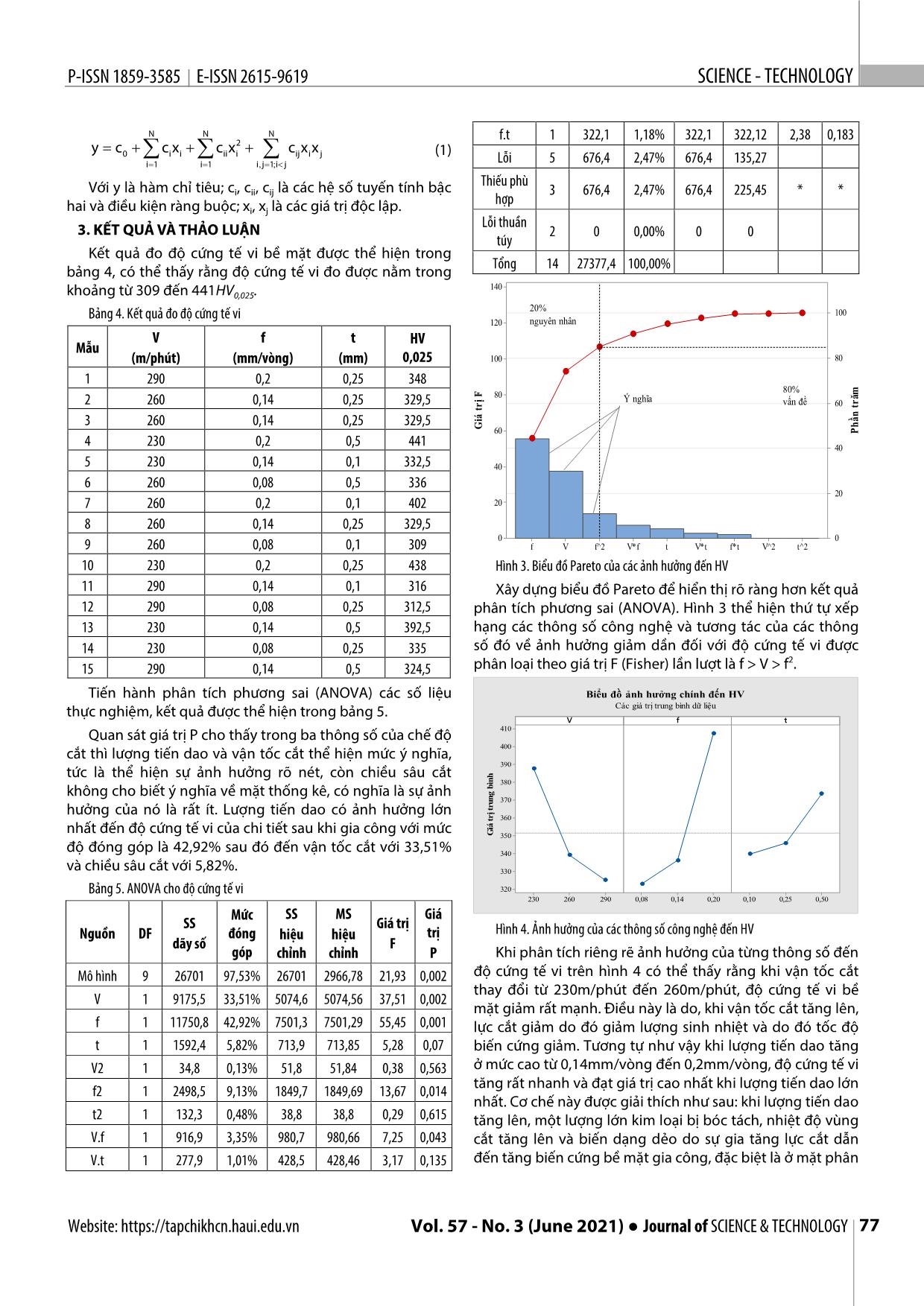

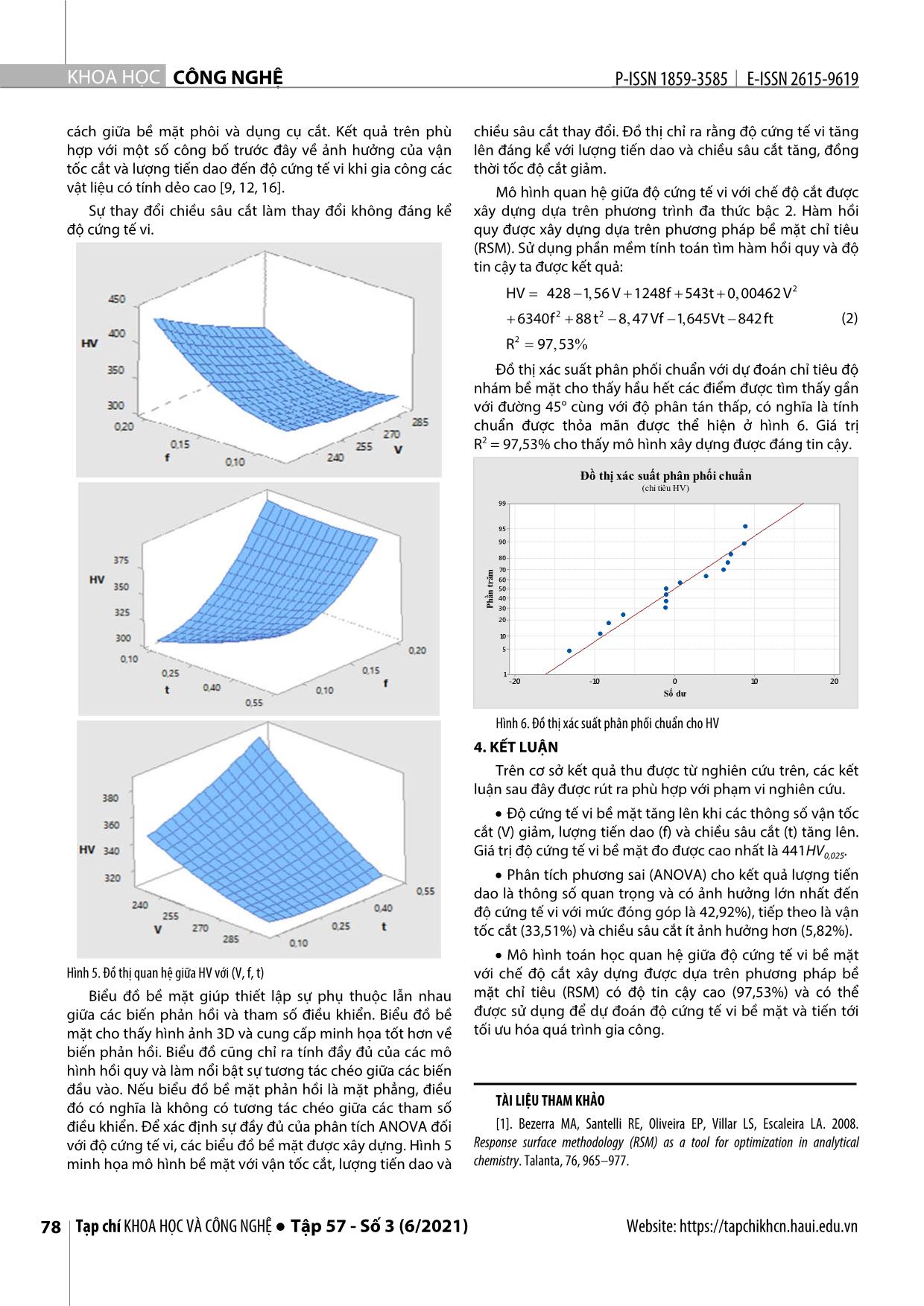

trong *Email: hoitv@haui.edu.vn quá trình tiện thép không gỉ SUS304. Nghiên cứu đã sử Ngày nhận bài: 05/5/2021 dụng phương pháp bề mặt chỉ tiêu để xây dựng mối quan Ngày nhận bài sửa sau phản biện: 20/6/2021 hệ giữa các tham số đầu vào với chỉ tiêu đầu ra. Kết quả cho Ngày chấp nhận đăng: 25/6/2021 thấy giá trị độ cứng tế vi phoi được tăng lên ở vận tốc cắt thấp hơn. 1. GIỚI THIỆU Tương tự như vậy, Thakur và cộng sự [3] đã phân tích độ Thép không gỉ được ứng dụng rộng rãi trong cuộc sống cứng tế vi của phoi khi tiện Inconel 718. Kết quả cho thấy như sản xuất đồ gia dụng, thiết bị y tế, thực phẩm, công rằng phân tích phoi được sử dụng để nghiên cứu khả năng Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 3 (June 2021) ● Journal of SCIENCE & TECHNOLOGY 75 KHOA H ỌC CÔNG NGHỆ P-ISSN 1859-3585 E-ISSN 2615-9619 gia công của vật liệu. Ebrahimi và cộng sự [4] đã tiến hành Thép không gỉ SUS304 có thành phần hóa học và đặc gia công hợp kim titan bằng dụng cụ phủ cacbua và kết quả tính vật lý như bảng 1 và 2 được chọn để tiến hành thực cho thấy khi vận tốc cắt tăng từ 55m/phút lên 75m/phút và nghiệm [17]. Phôi có kích thước đường kính 50 mm cao hơn là 95m/phút thì độ biến cứng tăng lên. được cắt rãnh trên dọc chiều dài để tạo thành 15 mẫu như Một số nghiên cứu đã chứng minh rằng việc giảm vận hình 2 dùng trong thực nghiệm. tốc cắt làm tăng các giá trị của độ cứng bề mặt khi tiện thép Austenit SUS304 [15], thép Austenit 12-Mn [2] và thép không gỉ duplex [10]. Từ các nghiên cứu có thể thấy rằng, ảnh hưởng của các thông số công nghệ đến độ cứng tế vi vẫn chưa được hiểu một cách đầy đủ, mối quan hệ giữa các thông số đầu vào Hình 2. Bản vẽ phôi thực nghiệm với độ biến cứng chưa được xác định rõ bằng phương trình toán học. Do vậy, bài báo này tập trung vào các vấn đề Bảng 1. Thành phần hóa học của thép không gỉ SUS304 nghiên cứu liên quan đến độ cứng tế vi như một thông số Thành phần hóa học C Cr Ni Si Mn P S vật lý của chất lượng bề mặt sau tiện thép không gỉ Tỷ lệ (%) 0,07 18,49 8,15 0,57 0,76 0,03 0,009 SUS304. Mục đích chính của nghiên cứu này là xác định ảnh hưởng của chế độ cắt đến việc kiểm soát độ cứng tế vi khi Bảng 2. Đặc tính vật lý của thép không gỉ SUS304 gia công và xây dựng mô hình toán học quan hệ giữa chế Nhiệt dung Mô đun đàn Hệ số giãn nở Độ dẫn Tỷ độ cắt với độ cứng tế vi. riêng hồi nhiệt nhiệt trọng 2. QUY TRÌNH THỰC NGHIỆM -1 -1 -6 -1 -1 -1 3 (J·kg .K ) (GPa) (10 .K ) (W·m .K ) (g/cm ) 2.1. Điều kiện thực nghiệm 500 200 17,3 16,3 7,93 Thực nghiệm được tiến hành trên máy tiện CNC Mori Dụng cụ cắt là các mảnh chip chuyên dùng gia công Seiki SL-253 CNC với các đặc tính kỹ thuật như sau: tốc độ thép không gỉ của hãng Sandvik Coromant. Loại mảnh hợp quay trục chính tối đa 4000vòng/phút và công suất danh kim cắt là DCMT 11 T3 04 - MF 2220 phủ CVD Ti (C, N) + định 28kVA. Độ cứng được đo trên máy đo độ cứng tế vi Al2O3 + TiN. Các mức của chế độ cắt được chọn để tiến ISOSCAN HV2 AC hãng GALILEO. Chiều sâu lớp cứng được hành thực nghiệm theo khuyến cáo của nhà sản xuất mảnh kiểm tra trong khoảng 20µm với tải trọng 25g trong 10s, hợp kim dụng cụ cắt hãng Sanvik và thực nghiệm khảo sát, mỗi giá trị đo được xác định bằng 03 lần đo (cách nhau cụ thể như trong bảng 3. 120o) sau đó lấy giá trị trung bình. Thiết bị thực nghiệm và Bảng 3. Các thông số của chế độ cắt đo độ cứng được thể hiện như hình 1. Mức Yếu tố Đơn vị 1 2 3 Tốc độ cắt (V) (m/phút) 230 260 290 Lượng tiến dao (f) (mm/vòng) 0,08 0,14 0,20 Chiều sâu cắt (t) (mm) 0,10 0,25 0,50 2.2. Phương pháp nghiên cứu Thực nghiệm được tiến hành dựa trên phương pháp thiết kế Box-Behnken (BBD) với ba mức cho mỗi yếu tố và a) b) số lượng mẫu ít nhất (15 mẫu thực nghiệm) khi so sánh với phương pháp thiết kế phức hợp trung tâm (CCD) [1, 5]. ANOVA xác định mức ý nghĩa của các tham số đầu vào và đóng góp của các tham số đó đến kết quả đầu ra. ANOVA chỉ ra rằng một mô hình được coi là có ý nghĩa nếu giá trị P nhỏ hơn 0,05, nghĩa là mức ý nghĩa của mô hình ở mức ý nghĩa 5% theo đề xuất của Lilian và Charles trong tài liệu [7]. Trong nghiên cứu này, phần mềm Minitab phiên bản 18 đã được sử dụng để phân tích ANOVA. Để xây dựng mô hình toán học quan hệ giữa các biến c) đầu vào và chi tiêu đầu ra, nghiên cứu sử dụng phương pháp bề mặt chỉ tiêu (RSM). Trên cơ sở số lượng biến đầu Hình 1. Thiết bị thực nghiệm vào của nghiên cứu, các kết quả thực nghiệm thu được a) Máy tiện CNC Mori Seiki SL-253; b) Máy đo độ cứng tế vi; c) Điểm đo trên thích hợp cho việc sử dụng phương trình hồi quy bậc 2 [1]. mẫu đo 76 Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 3 (6/2021) Website: https://tapchikhcn.haui.edu.vn P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY NNN f.t 1 322,1 1,18% 322,1 322,12 2,38 0,183 y c c x c x2 c x x 0 i i ii i ij i j (1) Lỗi 5 676,4 2,47% 676,4 135,27 i 1 i 1 i,; j 1 i j Thiếu phù Với y là hàm chỉ tiêu; ci, cii, cij là các hệ số tuyến tính bậc 3 676,4 2,47% 676,4 225,45 * * hợp hai và điều kiện ràng buộc; xi, xj là các giá trị độc lập. Lỗi thuần 3. KẾT QUẢ VÀ THẢO LUẬN 2 0 0,00% 0 0 túy Kết quả đo độ cứng tế vi bề mặt được thể hiện trong Tổng 14 27377,4 100,00% bảng 4, có thể thấy rằng độ cứng tế vi đo được nằm trong 140 khoảng từ 309 đến 441HV0,025. Bảng 4. Kết quả đo độ cứng tế vi 20% 100 120 nguyên nhân V f t HV Mẫu (m/phút) (mm/vòng) (mm) 0,025 100 80 1 290 0,2 0,25 348 80% m F 80 Ý nghĩa vấn đề ră rị 2 260 0,14 0,25 329,5 60 t t n iá 3 260 0,14 0,25 329,5 hầ G 60 P 4 230 0,2 0,5 441 40 5 230 0,14 0,1 332,5 40 6 260 0,08 0,5 336 20 7 260 0,2 0,1 402 20 8 260 0,14 0,25 329,5 0 0 9 260 0,08 0,1 309 f V f^2 V*f t V*t f*t V^2 t^2 10 230 0,2 0,25 438 Hình 3. Biểu đồ Pareto của các ảnh hưởng đến HV 11 290 0,14 0,1 316 Xây dựng biểu đồ Pareto để hiển thị rõ ràng hơn kết quả 12 290 0,08 0,25 312,5 phân tích phương sai (ANOVA). Hình 3 thể hiện thứ tự xếp 13 230 0,14 0,5 392,5 hạng các thông số công nghệ và tương tác của các thông 14 230 0,08 0,25 335 số đó về ảnh hưởng giảm dần đối với độ cứng tế vi được 2 15 290 0,14 0,5 324,5 phân loại theo giá trị F (Fisher) lần lượt là f > V > f . Tiến hành phân tích phương sai (ANOVA) các số liệu Biểu đồ ảnh hưởng chính đến HV thực nghiệm, kết quả được thể hiện trong bảng 5. Các giá trị trung bình dữ liệu V f t Quan sát giá trị P cho thấy trong ba thông số của chế độ 410 400 cắt thì lượng tiến dao và vận tốc cắt thể hiện mức ý nghĩa, 390 tức là thể hiện sự ảnh hưởng rõ nét, còn chiều sâu cắt h n 380 bì không cho biết ý nghĩa về mặt thống kê, có nghĩa là sự ảnh g n 370 u r t hưởng của nó là rất ít. Lượng tiến dao có ảnh hưởng lớn rị t 360 iá nhất đến độ cứng tế vi của chi tiết sau khi gia công với mức G 350 độ đóng góp là 42,92% sau đó đến vận tốc cắt với 33,51% 340 và chiều sâu cắt với 5,82%. 330 Bảng 5. ANOVA cho độ cứng tế vi 320 230 260 290 0,08 0,14 0,20 0,10 0,25 0,50 Mức SS MS Giá SS Giá trị Nguồn DF đóng hiệu hiệu trị Hình 4. Ảnh hưởng của các thông số công nghệ đến HV dãy số F góp chỉnh chỉnh P Khi phân tích riêng rẽ ảnh hưởng của từng thông số đến Mô hình 9 26701 97,53% 26701 2966,78 21,93 0,002 độ cứng tế vi trên hình 4 có thể thấy rằng khi vận tốc cắt thay đổi từ 230m/phút đến 260m/phút, độ cứng tế vi bề V 1 9175,5 33,51% 5074,6 5074,56 37,51 0,002 mặt giảm rất mạnh. Điều này là do, khi vận tốc cắt tăng lên, f 1 11750,8 42,92% 7501,3 7501,29 55,45 0,001 lực cắt giảm do đó giảm lượng sinh nhiệt và do đó tốc độ t 1 1592,4 5,82% 713,9 713,85 5,28 0,07 biến cứng giảm. Tương tự như vậy khi lượng tiến dao tăng V2 1 34,8 0,13% 51,8 51,84 0,38 0,563 ở mức cao từ 0,14mm/vòng đến 0,2mm/vòng, độ cứng tế vi tăng rất nhanh và đạt giá trị cao nhất khi lượng tiến dao lớn f2 1 2498,5 9,13% 1849,7 1849,69 13,67 0,014 nhất. Cơ chế này được giải thích như sau: khi lượng tiến dao t2 1 132,3 0,48% 38,8 38,8 0,29 0,615 tăng lên, một lượng lớn kim loại bị bóc tách, nhiệt độ vùng V.f 1 916,9 3,35% 980,7 980,66 7,25 0,043 cắt tăng lên và biến dạng dẻo do sự gia tăng lực cắt dẫn V.t 1 277,9 1,01% 428,5 428,46 3,17 0,135 đến tăng biến cứng bề mặt gia công, đặc biệt là ở mặt phân Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 3 (June 2021) ● Journal of SCIENCE & TECHNOLOGY 77 KHOA H ỌC CÔNG NGHỆ P-ISSN 1859-3585 E-ISSN 2615-9619 cách giữa bề mặt phôi và dụng cụ cắt. Kết quả trên phù chiều sâu cắt thay đổi. Đồ thị chỉ ra rằng độ cứng tế vi tăng hợp với một số công bố trước đây về ảnh hưởng của vận lên đáng kể với lượng tiến dao và chiều sâu cắt tăng, đồng tốc cắt và lượng tiến dao đến độ cứng tế vi khi gia công các thời tốc độ cắt giảm. vật liệu có tính dẻo cao [9, 12, 16]. Mô hình quan hệ giữa độ cứng tế vi với chế độ cắt được Sự thay đổi chiều sâu cắt làm thay đổi không đáng kể xây dựng dựa trên phương trình đa thức bậc 2. Hàm hồi độ cứng tế vi. quy được xây dựng dựa trên phương pháp bề mặt chỉ tiêu (RSM). Sử dụng phần mềm tính toán tìm hàm hồi quy và độ tin cậy ta được kết quả: HV 428 1, 56 V 1248f 543t 0 , 00462 V2 6340f2 88t 2 8 , 47Vf 1, 645Vt 842ft (2) R2 97,% 53 Đồ thị xác suất phân phối chuẩn với dự đoán chỉ tiêu độ nhám bề mặt cho thấy hầu hết các điểm được tìm thấy gần với đường 45o cùng với độ phân tán thấp, có nghĩa là tính chuẩn được thỏa mãn được thể hiện ở hình 6. Giá trị R2 = 97,53% cho thấy mô hình xây dựng được đáng tin cậy. Đồ thị xác suất phân phối chuẩn (chỉ tiêu HV) 99 95 90 80 70 m 60 ră t 50 n 40 hầ P 30 20 10 5 1 -20 -10 0 10 20 Số dư Hình 6. Đồ thị xác suất phân phối chuẩn cho HV 4. KẾT LUẬN Trên cơ sở kết quả thu được từ nghiên cứu trên, các kết luận sau đây được rút ra phù hợp với phạm vi nghiên cứu. Độ cứng tế vi bề mặt tăng lên khi các thông số vận tốc cắt (V) giảm, lượng tiến dao (f) và chiều sâu cắt (t) tăng lên. Giá trị độ cứng tế vi bề mặt đo được cao nhất là 441HV0,025. Phân tích phương sai (ANOVA) cho kết quả lượng tiến dao là thông số quan trọng và có ảnh hưởng lớn nhất đến độ cứng tế vi với mức đóng góp là 42,92%), tiếp theo là vận tốc cắt (33,51%) và chiều sâu cắt ít ảnh hưởng hơn (5,82%). Mô hình toán học quan hệ giữa độ cứng tế vi bề mặt Hình 5. Đồ thị quan hệ giữa HV với (V, f, t) với chế độ cắt xây dựng được dựa trên phương pháp bề Biểu đồ bề mặt giúp thiết lập sự phụ thuộc lẫn nhau mặt chỉ tiêu (RSM) có độ tin cậy cao (97,53%) và có thể giữa các biến phản hồi và tham số điều khiển. Biểu đồ bề được sử dụng để dự đoán độ cứng tế vi bề mặt và tiến tới mặt cho thấy hình ảnh 3D và cung cấp minh họa tốt hơn về tối ưu hóa quá trình gia công. biến phản hồi. Biểu đồ cũng chỉ ra tính đầy đủ của các mô hình hồi quy và làm nổi bật sự tương tác chéo giữa các biến đầu vào. Nếu biểu đồ bề mặt phản hồi là mặt phẳng, điều đó có nghĩa là không có tương tác chéo giữa các tham số TÀI LIỆU THAM KHẢO điều khiển. Để xác định sự đầy đủ của phân tích ANOVA đối [1]. Bezerra MA, Santelli RE, Oliveira EP, Villar LS, Escaleira LA. 2008. với độ cứng tế vi, các biểu đồ bề mặt được xây dựng. Hình 5 Response surface methodology (RSM) as a tool for optimization in analytical minh họa mô hình bề mặt với vận tốc cắt, lượng tiến dao và chemistry. Talanta, 76, 965–977. 78 Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 3 (6/2021) Website: https://tapchikhcn.haui.edu.vn P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY [2]. Cebron M, Kosel M, Kopac J, 2012. Effect of cutting on surface hardness and residual stresses for 12Mn austenitic steel. J Achiev Mater Manuf Eng, 55, 80– 89. [3]. D’Addona DM, Raykar SJ, Narke MM, 2017. High Speed Machining of Inconel 718: Tool Wear and Surface Roughness Analysis. Procedia CIRP, 62, 269– 274. [4]. Ebrahimi A, Moshksar MM, 2009. Evaluation of machinability in turning of microalloyed and quenched-tempered steels: Tool wear, statistical analysis, chip morphology. J Mater Process Technol, 209, 910–921. [5]. H. Myers R, C. Montgomery D, Anderson-Cook M C, 2016. Response Surface Methodology: Process and Product Optimization Using Designed Experiments. WILEY Ser Probab Stat Establ. doi: 10.1017/CBO9781107415324.004 [6]. Jang DY, Watkins TR, Kozaczek KJ, Hubbard CR, Cavin OB, 1996. Surface residual stresses in machined austenitic stainless steel. Wear, 194, 168–173. [7]. Kao LS, Green CE, 2008. Analysis of Variance: Is There a Difference in Means and What Does It Mean?. J Surg Res, 144, 158–170. [8]. Karunya G, Ravikumar P, Geeta Krishna P, Shiva Krishna P, 2017. Optimization of the surface roughness by applying the taguchi technique for the turning of AISI 304 austenitic stainless steel. Int J Mech Eng Technol, 8, 694–701. [9]. Krolczyk G, Legutko S, Nieslony P, Gajek M, 2014. Study of the surface integrity microhardness of austenitic stainless steel after turning. Teh Vjesn - Tech Gaz, 21, 1307–1311. [10]. Krolczyk G, Nieslony P, Legutko S, 2014. Microhardness and surface integrity in turning process of duplex stainless steel (DSS) for different cutting conditions. J Mater Eng Perform, 23, 859–866. [11]. Kundrak J, Mamalis AG, Gyani K, Bana V, 2011. Surface layer microhardness changes with high-speed turning of hardened steels. Int J Adv Manuf Technol, 53, 105–112. [12]. Martín-Béjar S, Trujillo Vilches FJ, Gamboa CB, Hurtado LS, 2020. Cutting speed and feed influence on surface microhardness of dry-turned UNS A97075-T6 alloy. Appl Sci. doi: 10.3390/app10031049 [13]. Pawade RS, Joshi SS, Brahmankar PK, 2008. Effect of machining parameters and cutting edge geometry on surface integrity of high-speed turned Inconel 718. Int J Mach Tools Manuf, 48, 15–28. [14]. Schwach DW, Guo YB, 2006. A fundamental study on the impact of surface integrity by hard turning on rolling contact fatigue. Int J Fatigue, 28, 1838–1844. [15]. Senussi GH, 2007. Interaction Effect of Feed Rate and Cutting Speed in CNC-Turning on Chip Micro-Hardness of 304-Austenitic Stainless Steel. Proc World Acad Sci Eng Technol Vol 22, 22, 121–126. [16]. Senussi GH, 2007. Interaction Effect of Feed Rate and Cutting Speed in CNC-Turning on Chip Micro-Hardness of 304- Austenitic Stainless Steel. Int J Mech Mechatronics Eng, 1, 159–164. [17]. The European Stainless Steel Development Association (Euro Inox), 2007. Stainless steel: tables of technical properties. Mater Appl Ser, 5, 24. AUTHORS INFORMATION Pham Van Bong1, Tran Viet Hoi1, Tran Van Dich2 1Hanoi University of Industry 2Hanoi University of Science and Technology Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 3 (June 2021) ● Journal of SCIENCE & TECHNOLOGY 79

File đính kèm:

mo_hinh_anh_huong_cua_mot_so_thong_so_cong_nghe_den_do_cung.pdf

mo_hinh_anh_huong_cua_mot_so_thong_so_cong_nghe_den_do_cung.pdf