Bài giảng Dung sai lắp ghép - Chương 4: Dung sai hình dạng, vị trí và nhám bề mặt

Ảnh hưởng của nhám bề mặt đến chất lượng sử

dụng của chi tiết máy:

-Làm giảm đăc tính lắp ghép: Độ dôi giảm và độ hở

tăng

-Giảm độ bền mỏi

-Giảm tính chống gỉ

-Giảm dộ bóng

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Bài giảng Dung sai lắp ghép - Chương 4: Dung sai hình dạng, vị trí và nhám bề mặt", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Dung sai lắp ghép - Chương 4: Dung sai hình dạng, vị trí và nhám bề mặt

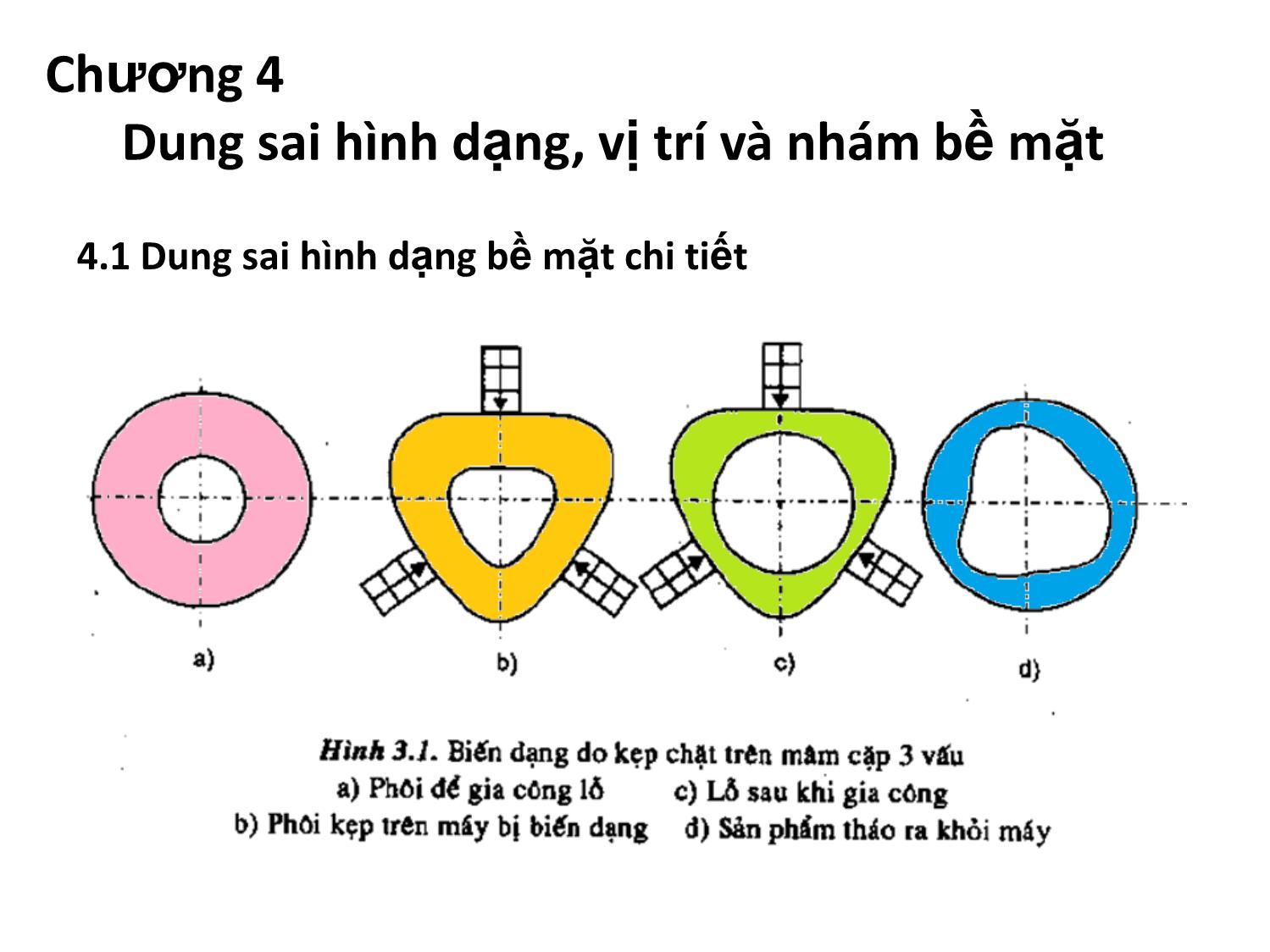

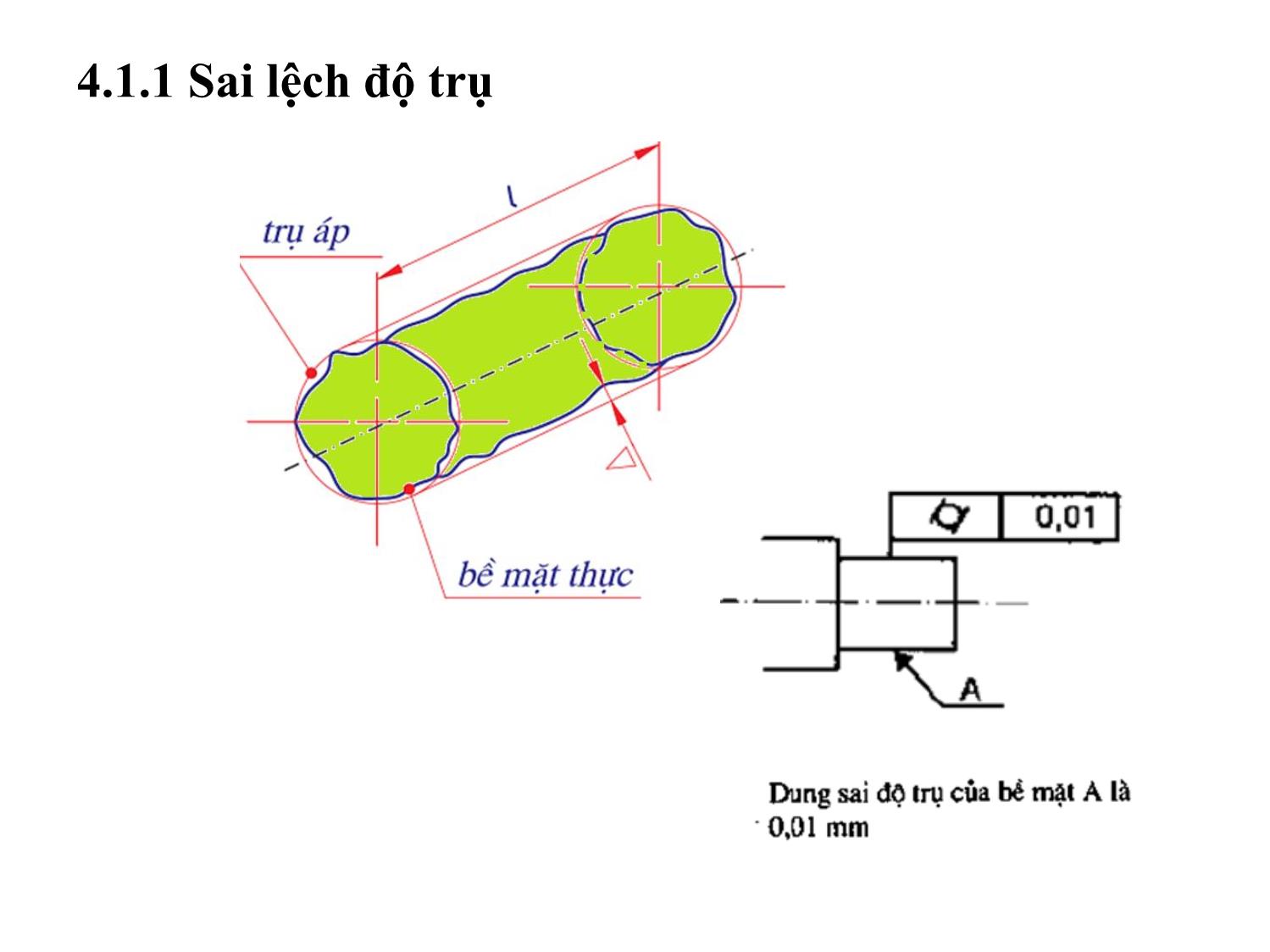

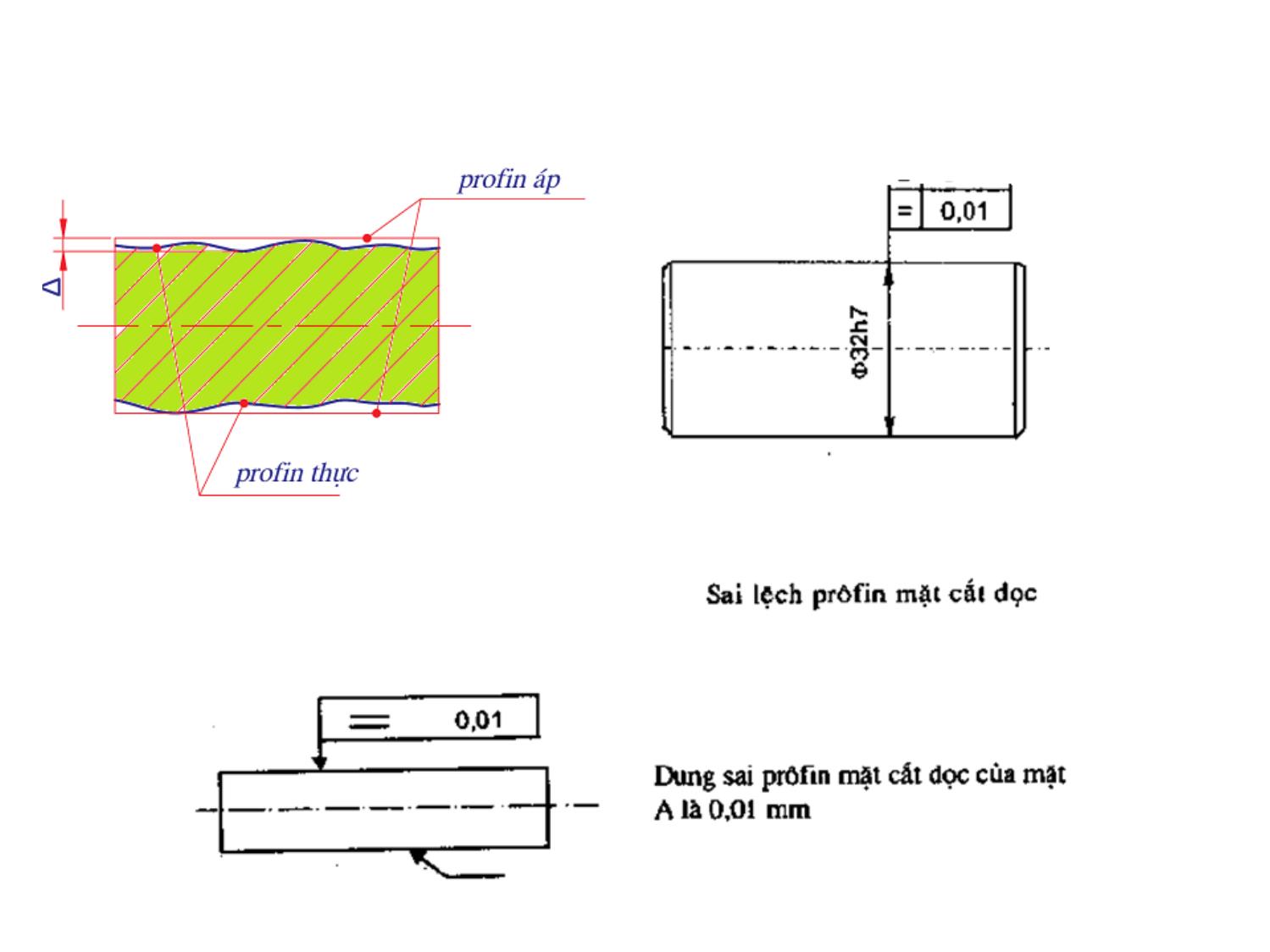

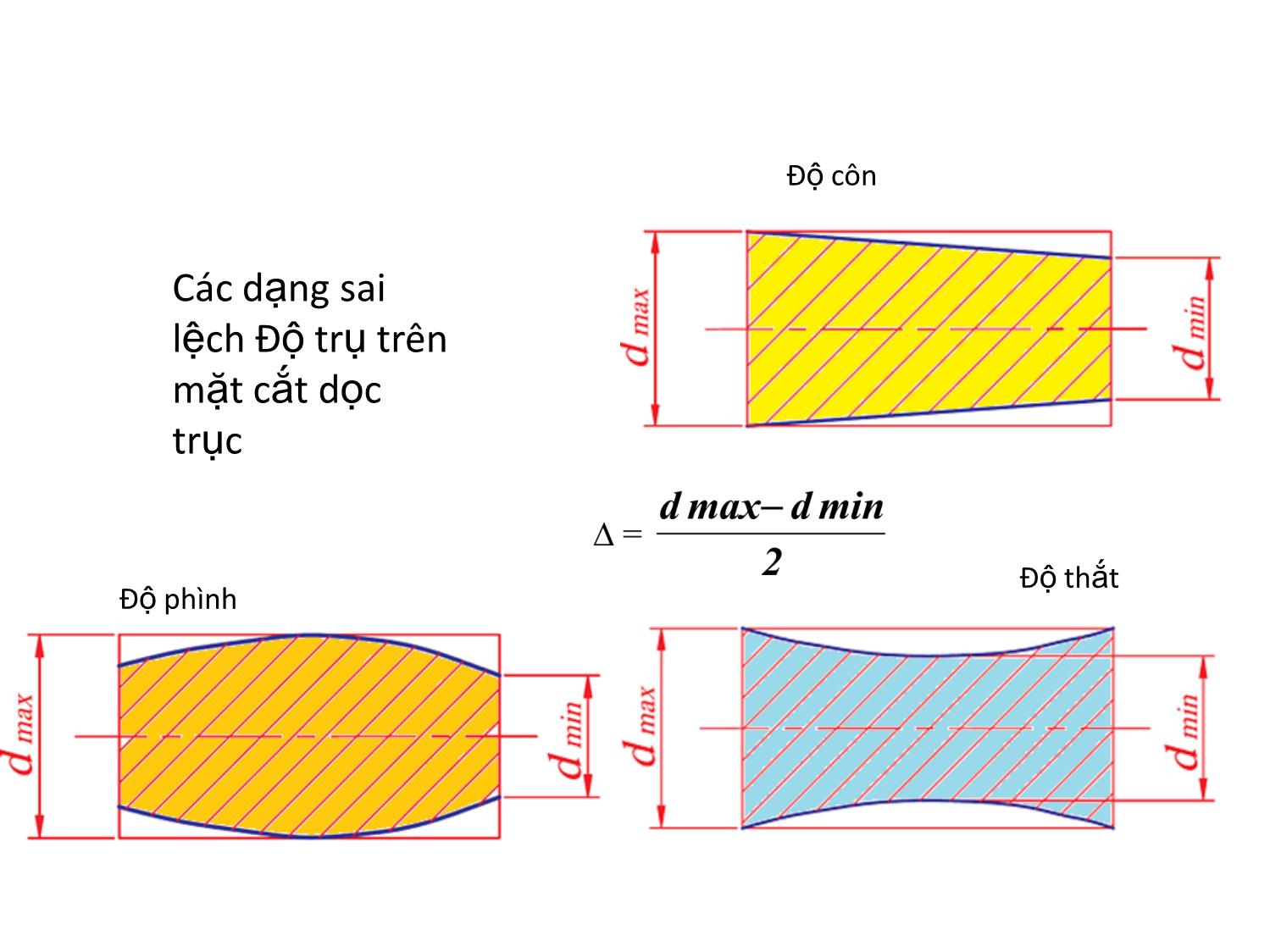

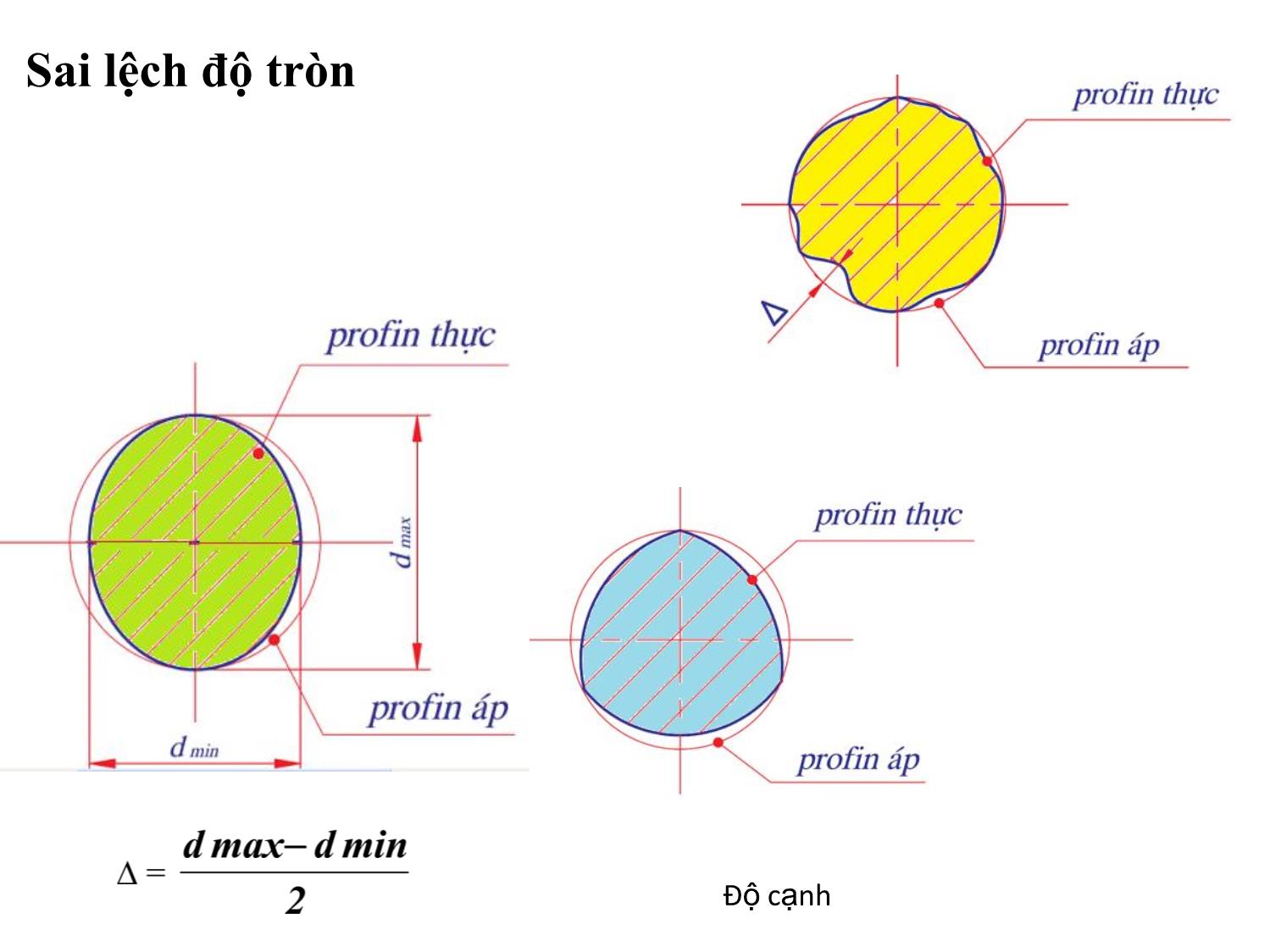

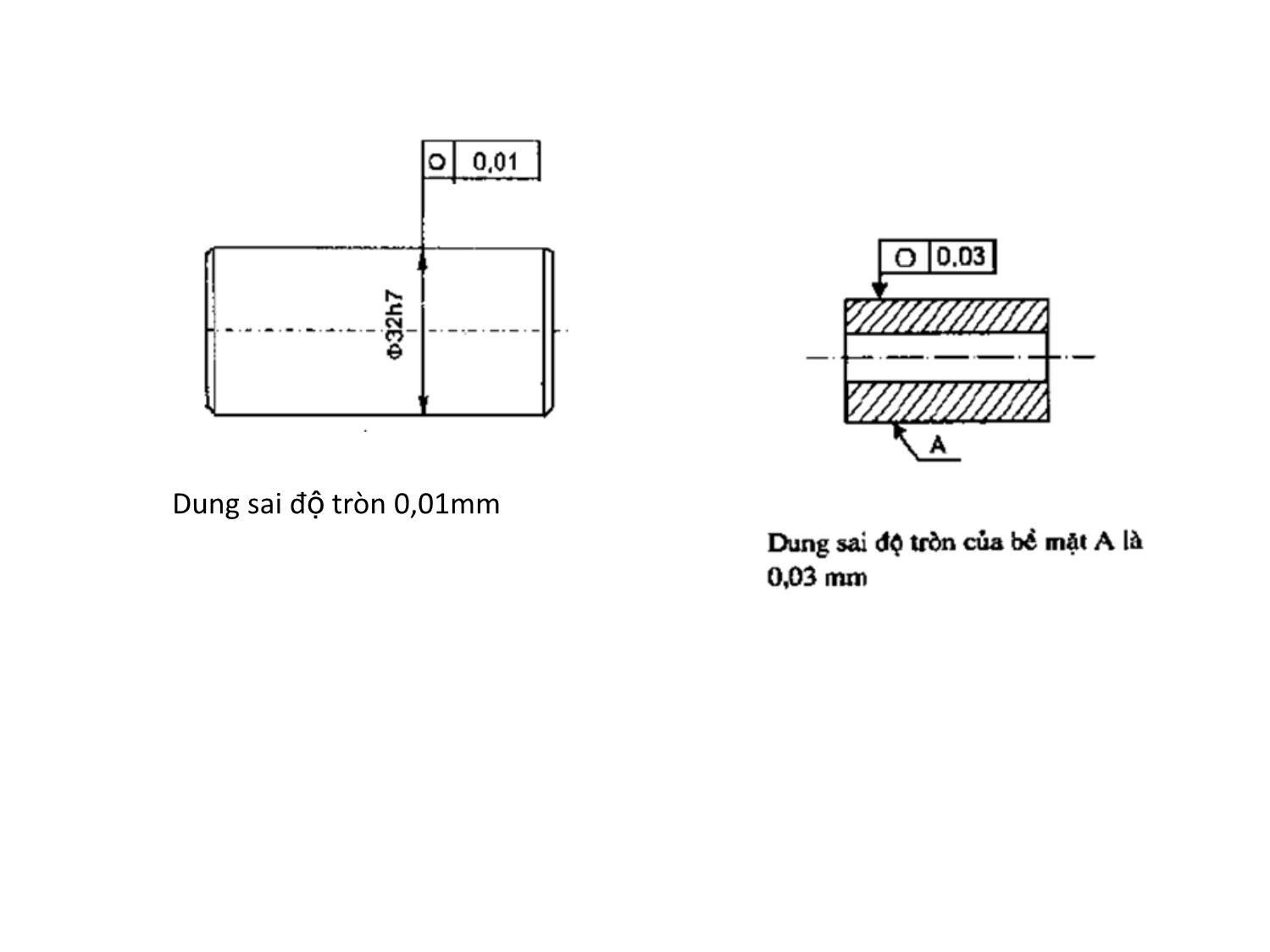

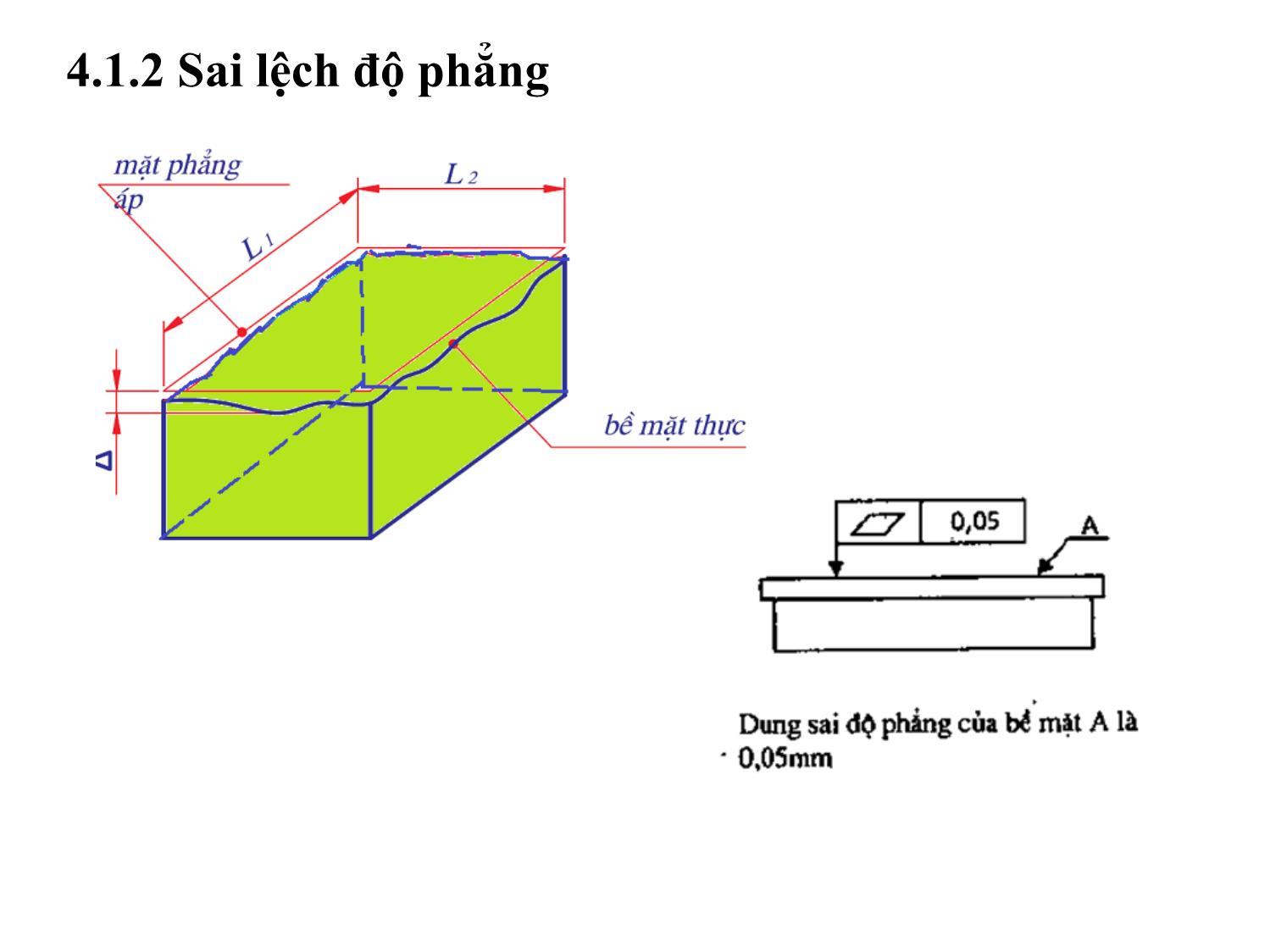

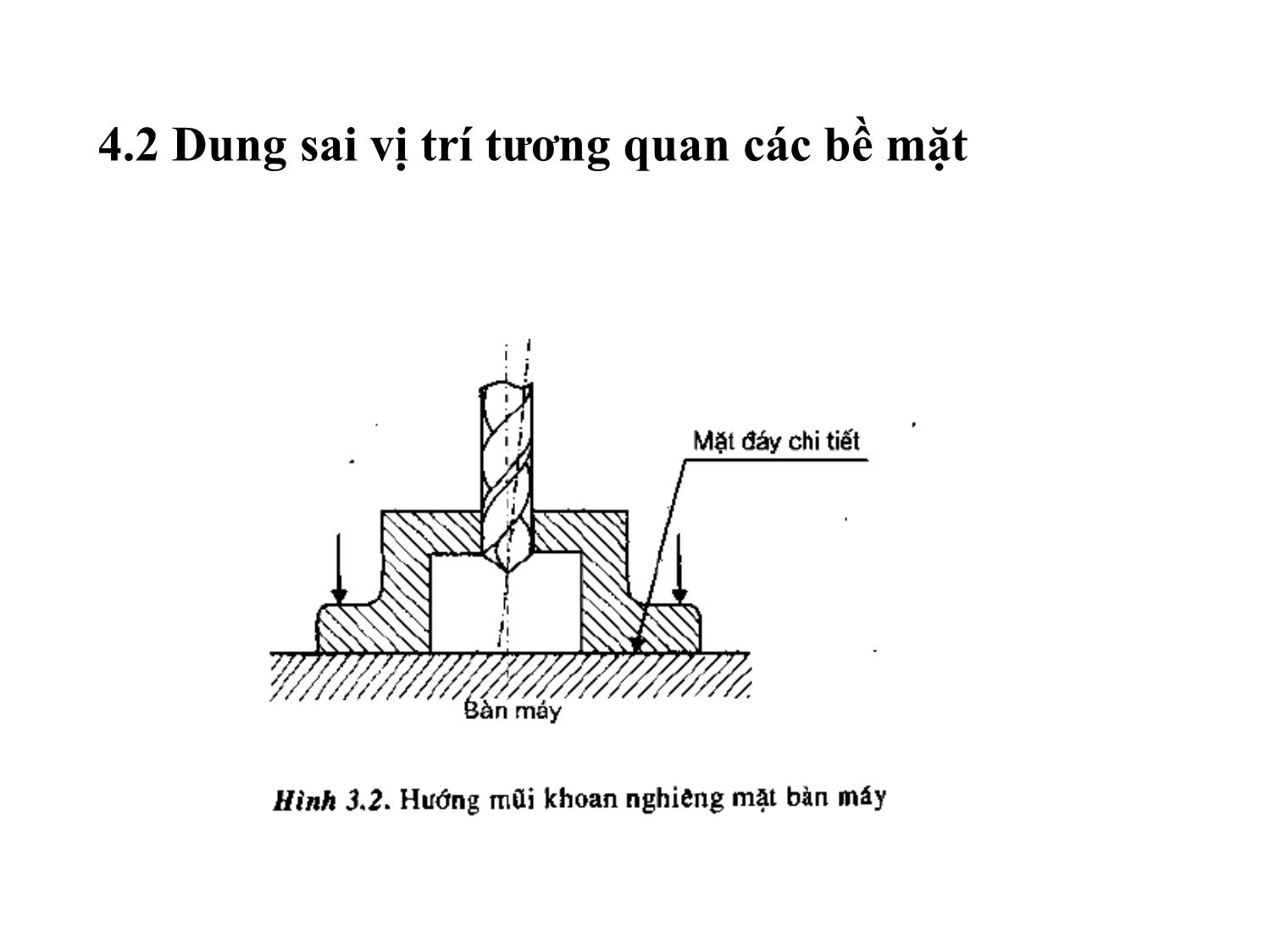

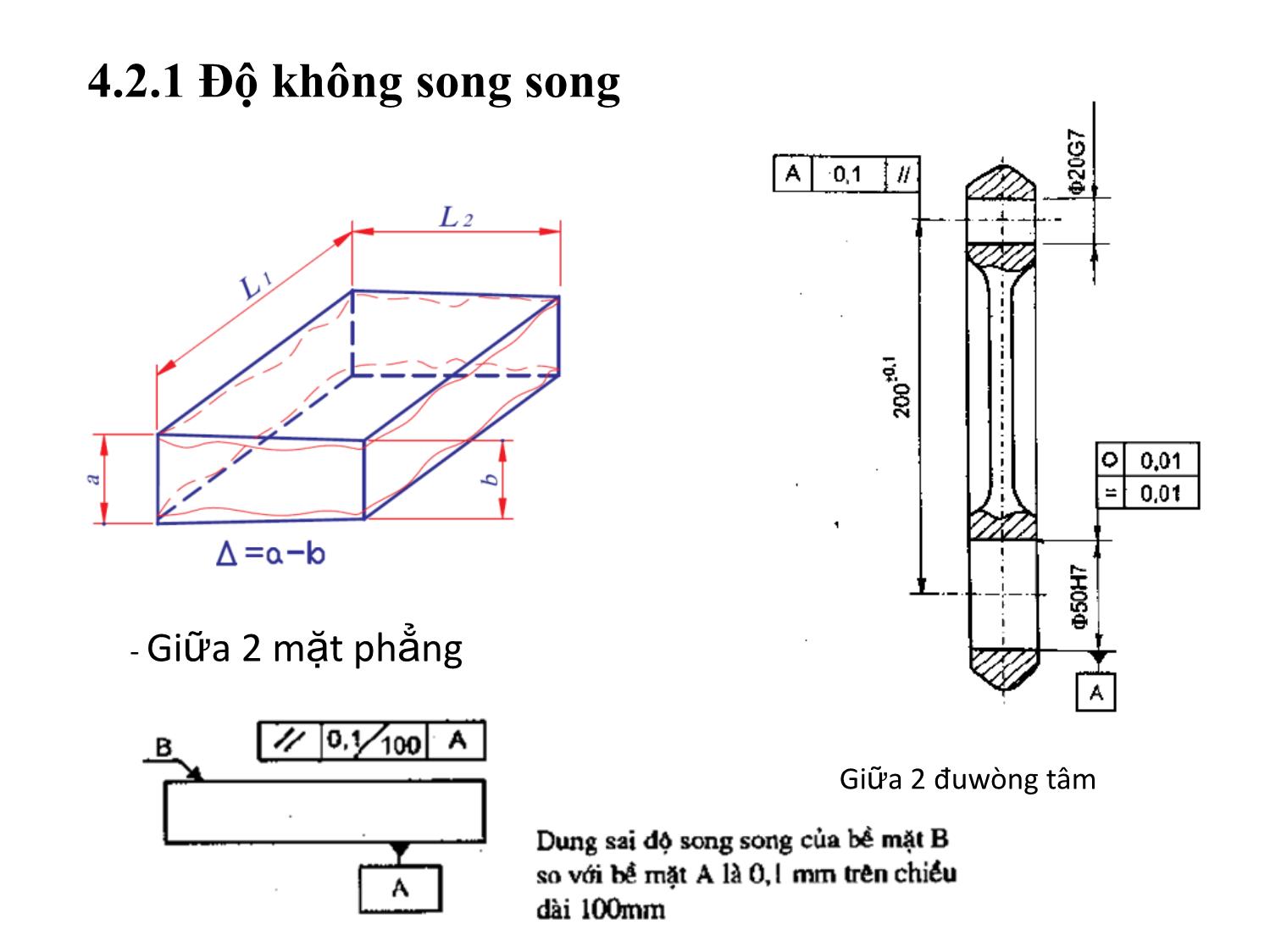

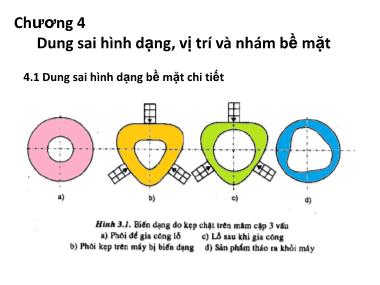

Chương 4 Dung sai hình dạng, vị trí và nhám bề mặt 4.1 Dung sai hình dạng bề mặt chi tiết 4.1.1 Sai lệch độ trụ Độ côn Độ phình Độ thắt Các dạng sai lệch Độ trụ trên mặt cắt dọc trục Sai lệch độ tròn Độ ô van Độ cạnh Dung sai độ tròn 0,01mm 4.1.2 Sai lệch độ phẳng Sai lệch về độ thẳng : 4.2 Dung sai vị trí tương quan các bề mặt 4.2.1 Độ không song song - Giữa 2 mặt phẳng Giữa 2 đuwòng tâm 4.2.2 Độ không vuông góc -Giữa 2 mặt -Giữa đường với mặt 4.2.3 Độ không đồng tâm và không giao nhau 4.2.4 Độ không đối xứng 4.2.4 Độ đảo 4.4 Xác định dung sai hình dạng và vị trí khí thiết kế Theo TCVN 384-93 Quy định 16 cấp chính xác 4.5 Nhám bề mặt 4.5.1 Khái niệm về nhám bề mặt Ảnh hưởng của nhám bề mặt đến chất lượng sử dụng của chi tiết máy: -Làm giảm đăc tính lắp ghép: Độ dôi giảm và độ hở tăng -Giảm độ bền mỏi -Giảm tính chống gỉ -Giảm dộ bóng 4.5.2. Các chỉ tiêu đánh giá nhám bề mặt TCVN 2511 - 78 a. Sai lệch trung bình số học của prôfin Ra Ra là trị số trung bình của khoảng cách từ các điểm trên đường nhấp nhô đến đường trung bình b. Chiều cao trung bình nhám theo mười điểm Rz Chiều cao trung bình nhám theo mười điểm R là chiều cao trung bình của 5 khoảng cách từ 5 đỉnh cao nhất đến 5 đáy thấp nhất của nhám tính trong phạm vi chiều dài chuẩn L Trị số cho phép của thông số nhám bề mặt được chọn dựa vào: + Chức năng sử dụng của bề mặt + Điều kiện làm việc của chi tiết + Căn cứ vào phương pháp gia công hợp lý đảm bảo nhám bề mặt và các yêu cầu độ chính xác của thông số hình học khác. Quyết định trị số nhám khi thiết kế dựa vào: -Phương pháp gia công đạt độ chính xác, kích thước bề mặt (Bảng 5.5) - Quan hệ giữa nhám với dung sai kích thước (Bảng 5.6) 4.5.3. Xác định giá trị cho phép của thông số nhám bề mặt Xác định giá trị cho phép của thông số nhám bề mặt Ví dụ: Cho 1 chi tiết trục gia công Ф20g8, biết dung sai hình dạng có cấp chính xác là 7. Tìm dung sai hình dạng và nhám bề mặt chi tiết trục gia công? B/giải: Tra bảng 9/ 147: Dung sai độ trụ, độ tròn và profile mặt cắt dọc TCVN 384 – 93 (Dung sai và lắp ghép – Ninh Đức Tốn) Với dN = 20, CCX h dạng 7 Thd = 10 micromet. Bảng 5.6/82 – Dung sai lắp ghép: Với M = Thd/Tsp*100% = 30% và CCX h/dạng 7 Chọn Ra = 0,8 với M = 40% gần nhất Trong đó Tsp = 33 (theo bảng 4.2/24 – DS&LG Ninh Đức Tốn) 4.5.4 Ghi kí hiệu nhám trên bản vẽ

File đính kèm:

bai_giang_dung_sai_lap_ghep_chuong_4_dung_sai_hinh_dang_vi_t.pdf

bai_giang_dung_sai_lap_ghep_chuong_4_dung_sai_hinh_dang_vi_t.pdf