Bài giảng Dung sai lắp ghép - Chương 1: Khái niệm và định nghĩa cơ bản - Phần 2: Đo lường thông số hình học trong chế tạo cơ khí

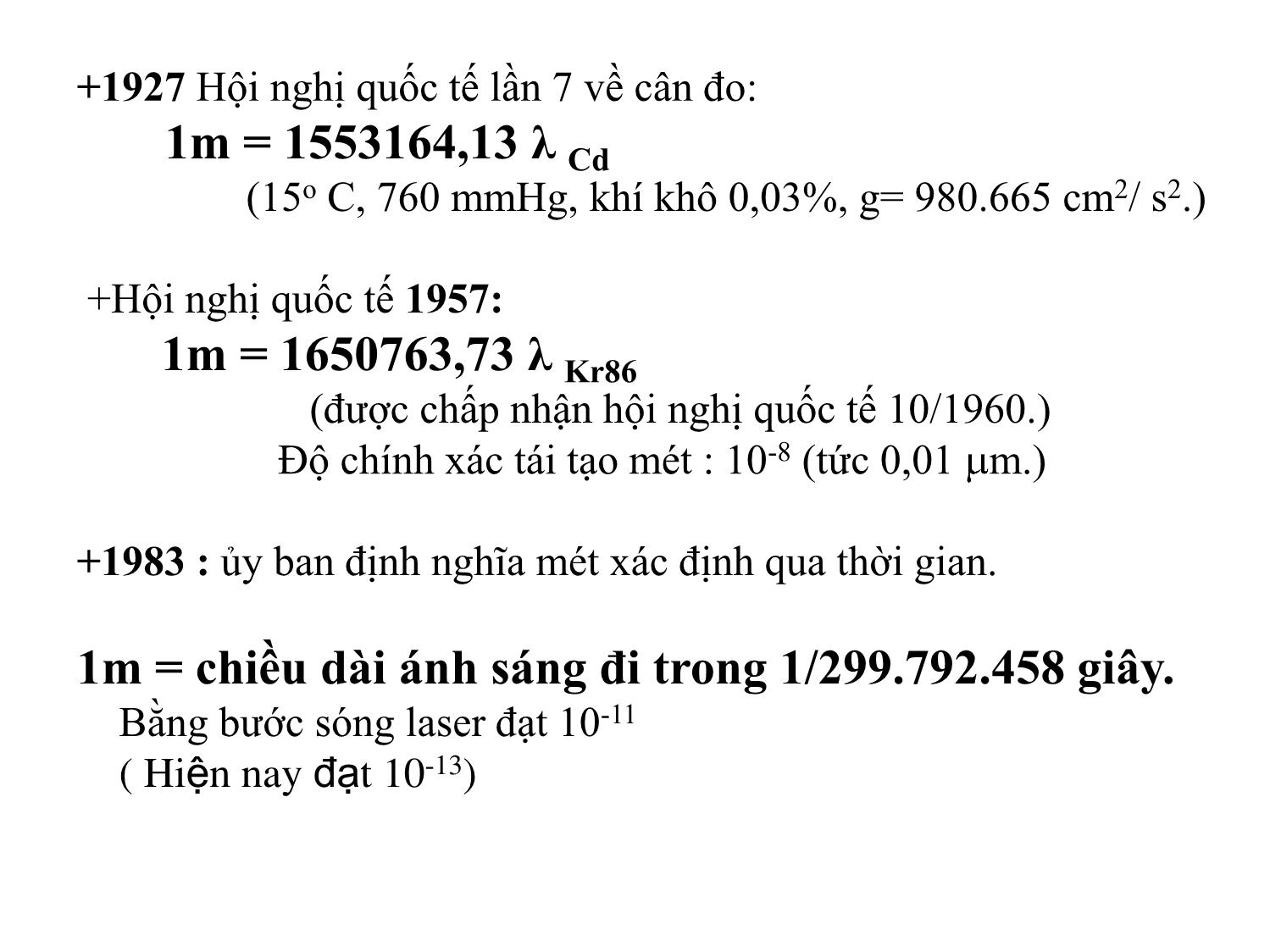

+1927 Hội nghị quốc tế lần 7 về cân đo:

1m = 1553164,13 λ Cd

(15o C, 760 mmHg, khí khô 0,03%, g= 980.665 cm2/ s2.)

+Hội nghị quốc tế 1957:

1m = 1650763,73 λ Kr86

(được chấp nhận hội nghị quốc tế 10/1960.)

Độ chính xác tái tạo mét : 10-8 (tức 0,01 m.)

+1983 : ủy ban định nghĩa mét xác định qua thời gian.

1m = chiều dài ánh sáng đi trong 1/299.792.458 giây.

Bằng bước sóng laser đạt 10-11

( Hiện nay đạt 10-13)

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Bài giảng Dung sai lắp ghép - Chương 1: Khái niệm và định nghĩa cơ bản - Phần 2: Đo lường thông số hình học trong chế tạo cơ khí", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Dung sai lắp ghép - Chương 1: Khái niệm và định nghĩa cơ bản - Phần 2: Đo lường thông số hình học trong chế tạo cơ khí

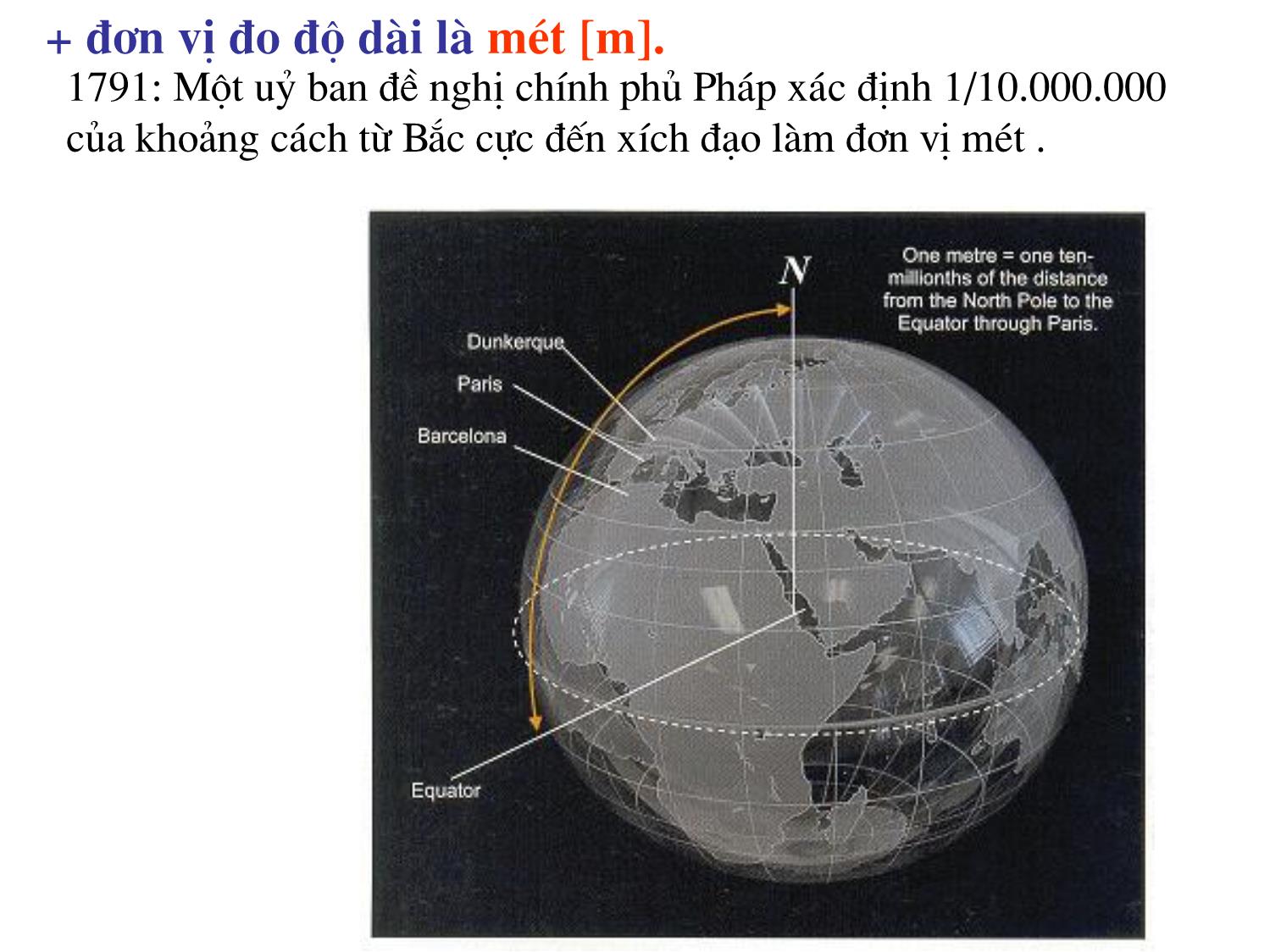

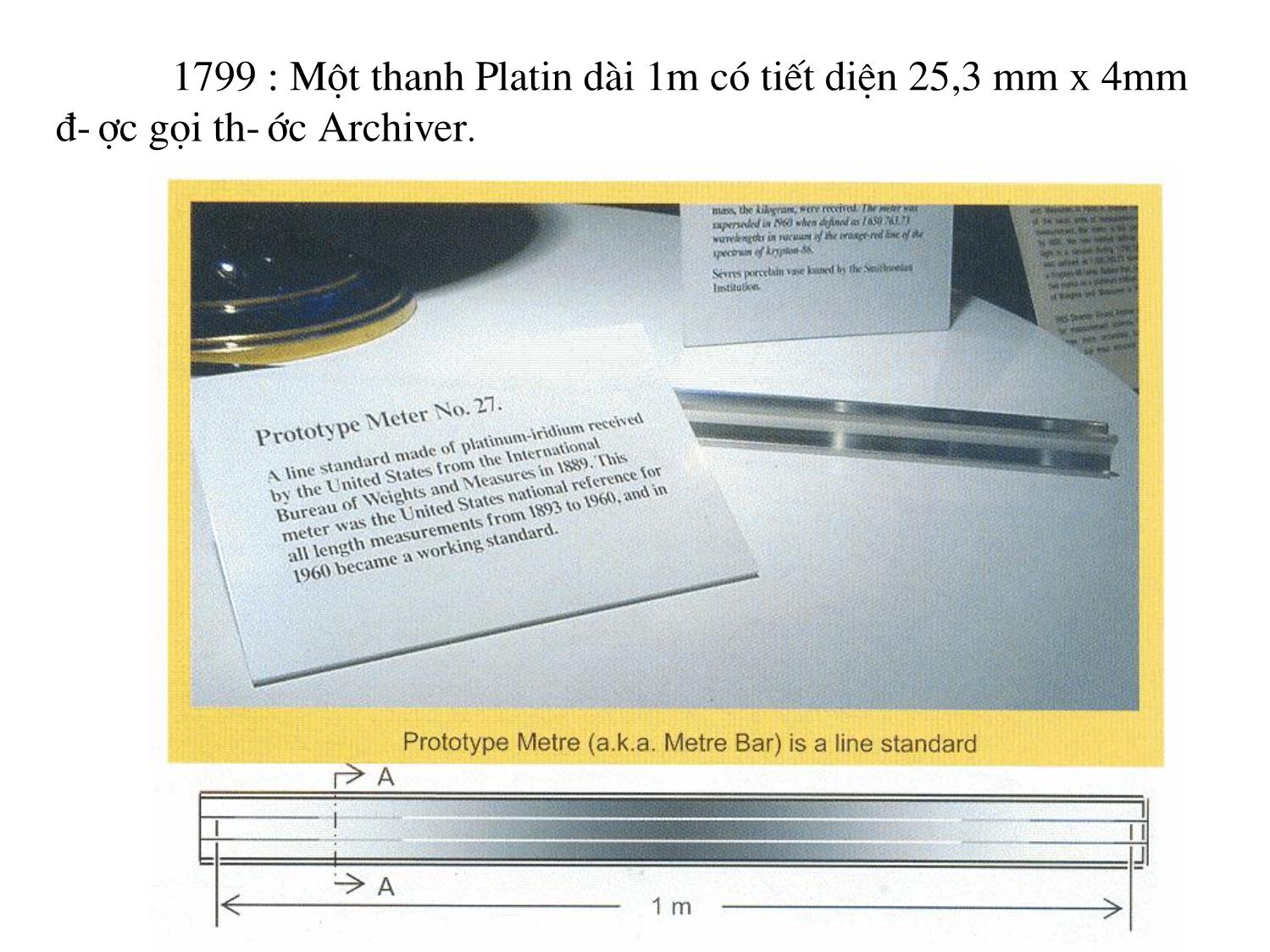

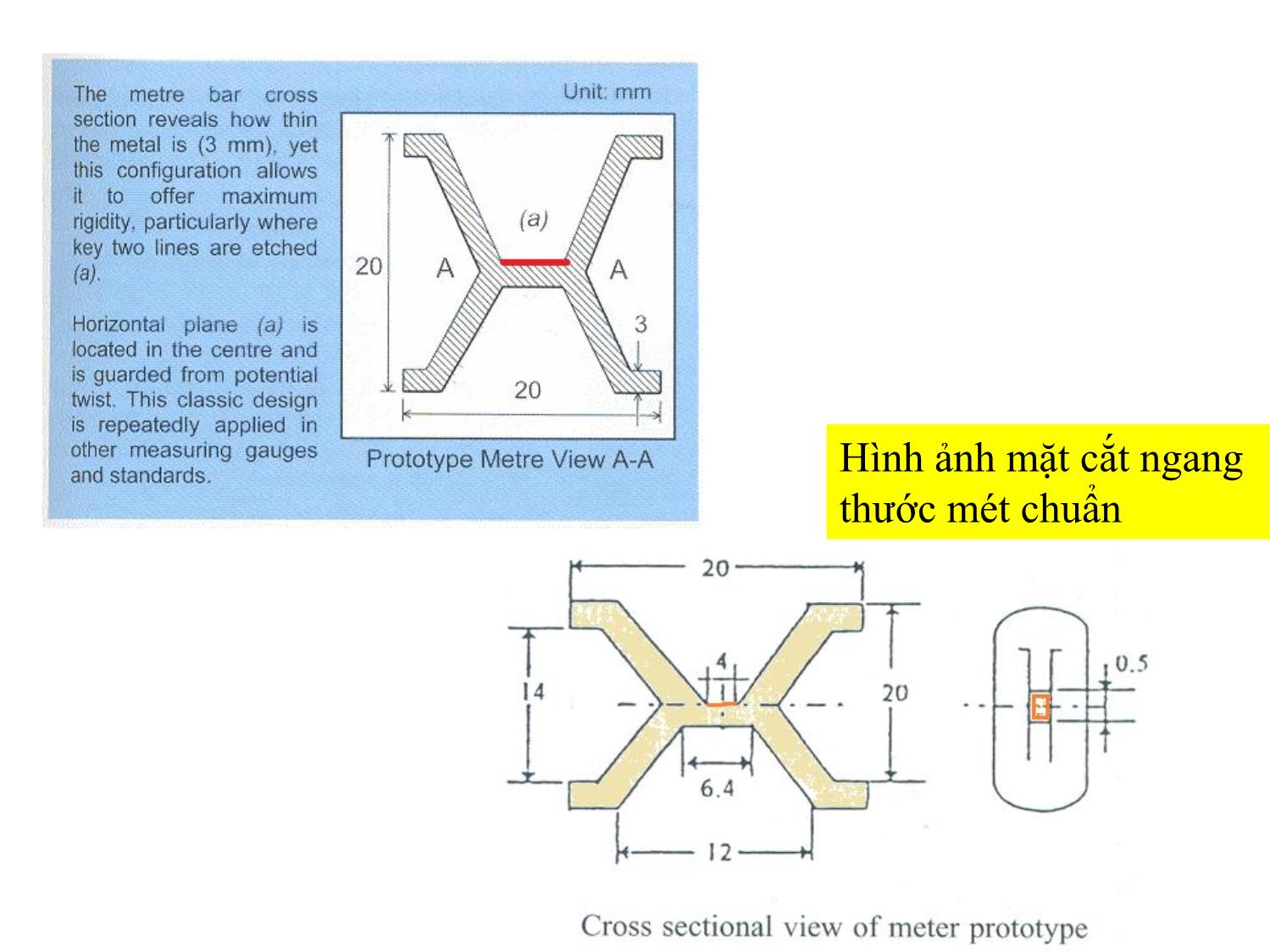

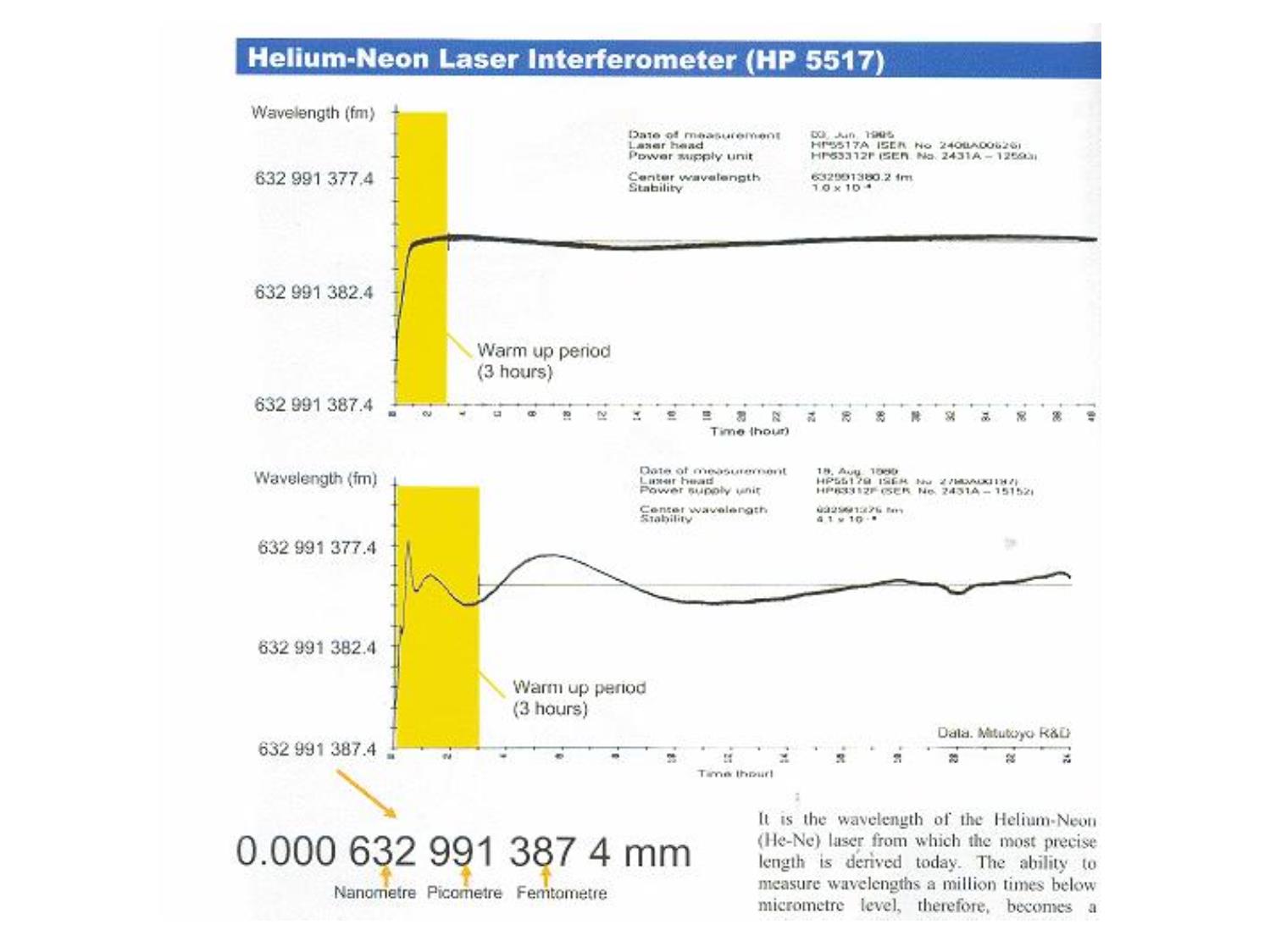

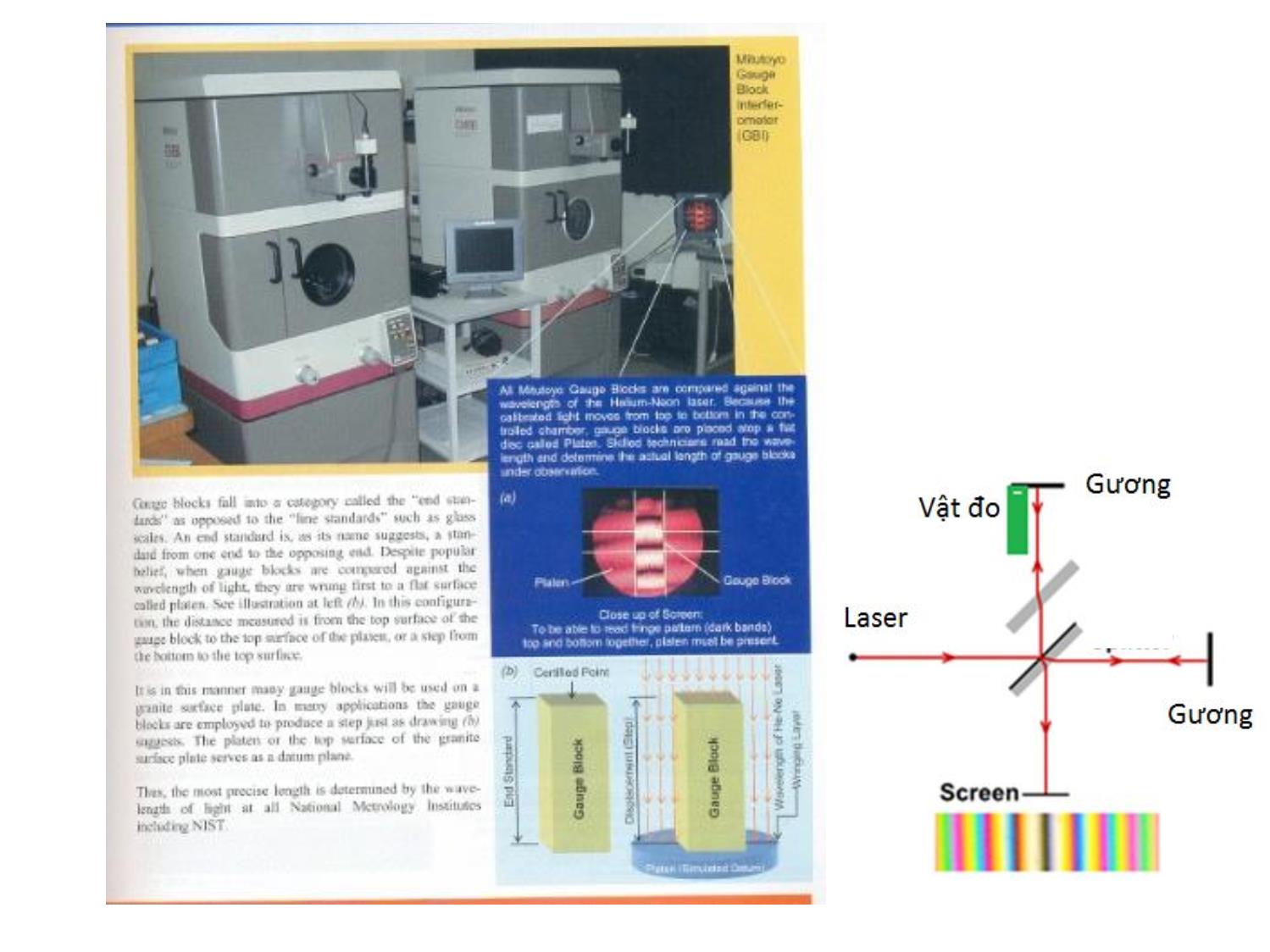

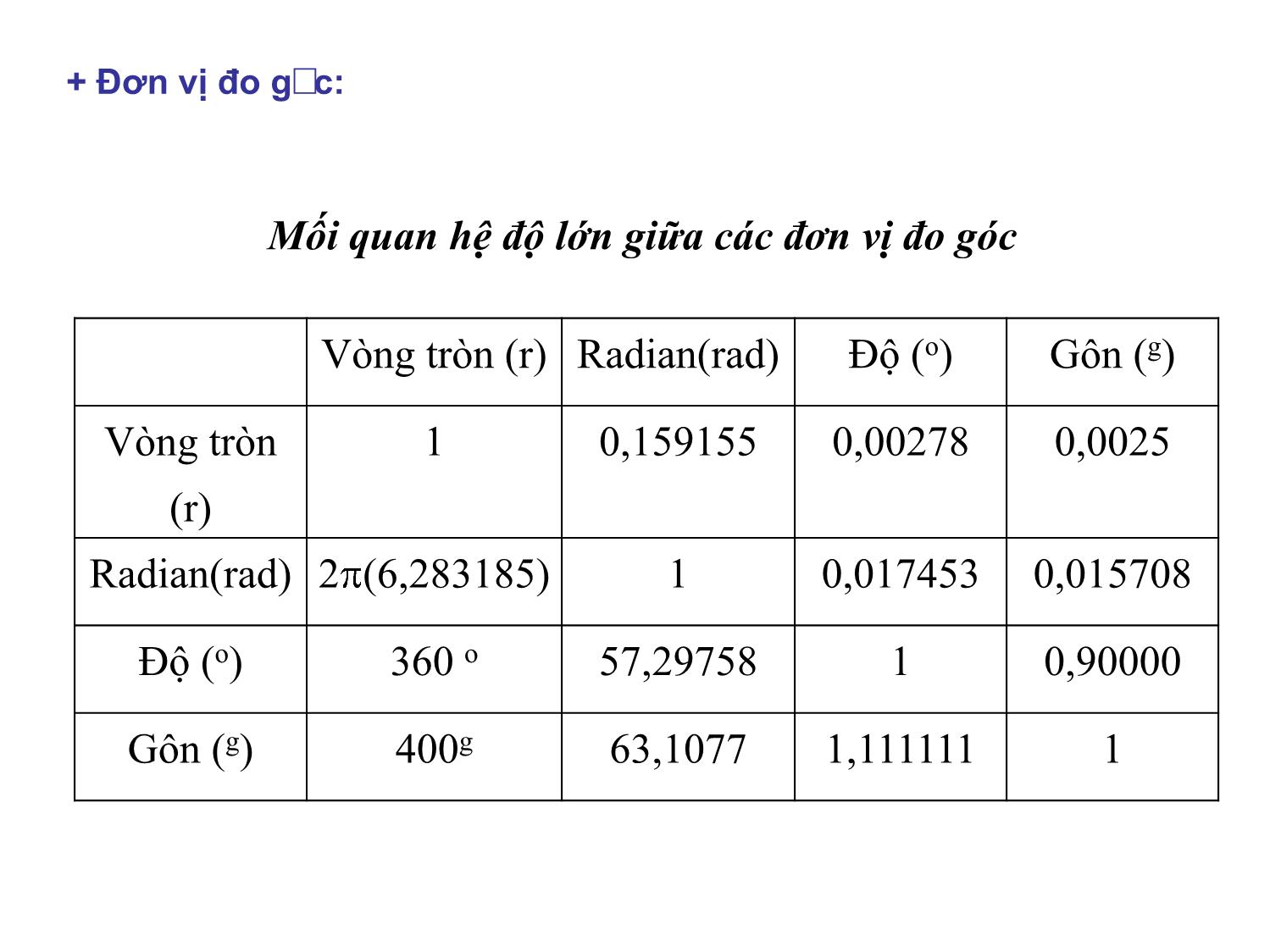

PhÇn II: Đo l-êng th«ng sè hinh häc trong chÕ t¹o c¬ khÝ Chương1 C¬ së ®o l-êng chiÒu dµi vµ gãc 1.1. Ьn vÞ chuÈn chiÒu dµi: + ®¬n vÞ ®o ®é dµi lµ mÐt [m]. 1791: Mét uû ban ®Ò nghÞ chÝnh phñ Ph¸p x¸c ®Þnh 1/10.000.000 cña kho¶ng c¸ch tõ B¾c cùc ®Õn xÝch ®¹o lµm ®¬n vÞ mÐt . 1799 : Mét thanh Platin dµi 1m cã tiÕt diÖn 25,3 mm x 4mm ®-îc gäi th-íc Archiver. Hình ảnh mặt cắt ngang thước mét chuẩn +1927 Hội nghị quốc tế lần 7 về cân đo: 1m = 1553164,13 λ Cd (15o C, 760 mmHg, khí khô 0,03%, g= 980.665 cm2/ s2.) +Hội nghị quốc tế 1957: 1m = 1650763,73 λ Kr86 (được chấp nhận hội nghị quốc tế 10/1960.) Độ chính xác tái tạo mét : 10-8 (tức 0,01 m.) +1983 : ủy ban định nghĩa mét xác định qua thời gian. 1m = chiều dài ánh sáng đi trong 1/299.792.458 giây. Bằng bước sóng laser đạt 10-11 ( Hiện nay đạt 10-13) + Đơn vị đo gãc: Vòng tròn (r) Radian(rad) Độ (o) Gôn (g) Vòng tròn (r) 1 0,159155 0,00278 0,0025 Radian(rad) 2 (6,283185) 1 0,017453 0,015708 Độ (o) 360 o 57,29758 1 0,90000 Gôn (g) 400g 63,1077 1,111111 1 Mối quan hệ độ lớn giữa các đơn vị đo góc 1.2 Căn mÉu vµ d-ìng chuÈn. +Căn mÉu gãc Gồm: 15,16,17 tấm góc Cho phép tạo 32.400 cặp góc từ 0 90o bước 10” tới 3” - Căn mÉu chiÒu dµi: 0,5 – 1000 mm • Nguyªn t¾c tæ hîp cµng Ýt miÕng cµng tèt (tèt nhÊt nhá h¬n ho¹c bµng 4 miÕng). • Căn mÉu bi: Căn mÉu bi gåm: 1 25 m, b-íc 1mm. Ca lÝp. _ Ca lÝp nót vµ hµm kiÓm kÝch th-íc trô vµ th¼ng. _ B¸nh răng mÉu. Ca lÝp ren trong vµ ren ngoµi • CalÝp nót vµ hµm B¶n mÉu song ph¼ng 1.2 C¸c kh¸i niÖm c¬ b¶n 1.2.1 Ph©n lo¹i c¸c ph-¬ng ph¸p ®o vµ kiÓm tra. +Phương pháp đo là: TËp hîp c¸c kh¶ năng cã c¬ së khoa häc ®Ó x¸c ®Þnh l-îng giá trị cần đo. _ Trùc tiÕp vµ gi¸n tiÕp _ Đo tuyệt đối vµ ®o so s¸nh. _ Đo tiÕp xóc vµ kh«ng tiÕp xóc. +Chän ph-¬ng ph¸p ®o phô thuéc vµo: _ Đé chÝnh x¸c cña ®èi t-îng ®o. _ ĐiÒu kiÖn ®o. _ Đé lín ®¹i l-îng ®o _ Sè l-îng chi tiÕt cÇn ®o. _ Ph-¬ng tiÖn cã s½n hay dÔ m-în +Ph-¬ng ph¸p kiÓm tra: ®¸nh gi¸ gi¸ trÞ theo ng-ìng. _ Ph-¬ng ph¸p kiÓm tra tõng yÕu tè _ Ph-¬ng ph¸p kiÓm tra tæng hîp. 1.2.2 C¸c ®Æc tr-ng c¬ b¶n cña dông cô ®o. 1- Đé ph©n gi¶i (resolution) – gi¸ trÞ chia ®é. 2- Đé chÝnh x¸c ( accuracy_ accurate) 3- Đé lÆp l¹i ( repeatable_ Precise) 4- Tû sè truyÒn : ®é nh¹y vµ ®é nhËy giíi h¹n. +Tû sè truyÒn K= O/I : -NÕu O vµ I cïng thø nguyªn : tû sè truyÒn. -Nếu không cùng thứ nguyên: ®é nh¹y. +Ε ®é nh¹y giíi h¹n: gi¸ trÞ nhá nhÊt 5- Đé trÔ vµ ®é phi tuyÕn. 6- Ph¹m vi ®o cña dông cô Lùa chän lo¹i dông cô ®o theo ®é chÝnh x¸c cÇn ®o: Lùa chän dông cô ®o : Yªu cÇu vÒ ®é chÝnh x¸c : 10 1mm : th-íc l¸ 0,1 0,05 : th-íc cÆp.0,01 0,001 : panme. 0,04 0,0001 : ®ång hå so. 10 -4 10 -6 : căn mÉu.10 -5 10 -6 : C¸c ®Çu dß cã ®é khuÕch ®¹i cao. 10 -7 10 -8: Giao thoa kÕ laser. Lùa chän ®é chÝnh x¸c cña dụng cụ ®o theo dung sai cña th«ng sè ®o. Ví dụ : chi tiết cấp chính xác 8 có Af=0,25 ( Bảng 4-1) và Tct=20µm thì εđo = Af.Tct = 0,25.20 = 5µm Af=εđo/Tchi tiết ( Bảng 4-1) Cấp chính xác 1 4 5 6 7 8 9 10 11 1 7 Af=(ε/Tct)100% 35 32,5 30 27,5 25 20 15 10 + Cách chọn thực dụng: Tđo = (1/5 1/10 ) Tchi tiết Ví dụ : chi tiết có dung sai Tct=20µm thì εđo = 1/5.Tct = 0,2.20 = 4µm 1.3. Sai sè ®o 1.3.1- C¸c nguån sai sè. a- Sù thay ®æi trong mçi lÇn ®o. b- Sù thay ®æi giữa c¸c ng-êi ®o. c- Sù thay ®æi vËt liÖu cña chi tiÕt ®o. d- Sù thay ®æi dông cô ®o e- Sù thay ®æi qui trinh ®o. f- Sù thay ®æi giữa c¸c phßng ®o. P L E A 2 2 L E 1.3.2- Mét sè nguyªn nh©n sai sè vµ hiÖu chØnh. a- Ảnh h-ëng cña nhiÖt ®é . l = L. . t. ThÐp = (11,5 1,0 ).10-6/1oC. NhiÖt ®é chuÈn 20oC. b- BiÕn d¹ng do trọng lượng và lực đo: Trong ®ã: E : M« ®un ®µn håi Kg/ mm2 A: TiÕt diÖn ngang mm2 P: Lùc ®o N. L: ChiÒu dµi mm Víi lµ khèi l-îng riªng kg/mm3. Do trọng lực: l = P l A L L l Do lùc ®o : l = c- BiÕn d¹ng bÒ mÆt cong VÝ dô : Lùc ®o 1 kg d- BiÕn d¹ng bëi ph-¬ng ph¸p g¸ ®Æt: +ĐiÓm Arry: a= 0,2232 l gãc xoay 2 ®Çu = 0 +ĐiÓm Bessel: a= 0,2386l BiÕn d¹ng vâng hai ®Çu b»ng gi-a ( ®¹t cùc tiÓu). VÝ dô: kÝch th-íc mÐt chuÈn lµ hinh cã tiÕt diÖn X. Độ võng nhỏ nhất Góc xoay mặt đầu nhỏ nhất + BiÕn d¹ng ®å g¸: = 2 3 2 3 ' . ' P l L P l E I E I -I, I’ m« men qu¸n tÝnh mÆt c¾t ngang gi¸ vµ tay. -E, E’ M« ®un ®µn håi Young. + Sai sè song song. f= B(h/A)=h.tang(α) VÝ dô : h= 0,35mm, gãc = 30o. f= 0,35.tang(300)=0,202mm + Sai sè dông cô. B= t1 + t2+ C 1.4 C¸c nguyªn t¾c ®Ó ®¹t sai sè ®o nhá nhÊt khi ®o kÝch th-íc chi tiÕt. a) Nguyªn t¾c Abbe. b) Nguyªn t¾c xÝch kÝch th-íc ng¾n nhÊt c) Nguyªn t¾c chuÈn thèng nhÊt. d) Nguyên tắc Cosin a. Nguyªn t¾c Abbe T©m kÝch th-íc ®o trïng t©m kÝch th-íc chuÈn. = l Víi: - khe hë - l chiÒu dµi khíp 2D (a) 1 Rα= (b) 2 =(1- cos )= D. 2 2 ( nhËn xÐt: 2 bÐ h¬n ) Thùc tÕ: M¸y ®o hiÖn ®¹i vi ph¹m nguyªn t¾c Abbe ®Ó cã kÝch th-íc nhá nhÊt Kh¾c phôc min tøc khe hë nhá nhÊt. 1 2 2 d d 1 2 2 d d 1 2 2 d d b-Nguyªn t¾c xÝch kÝch th-íc ng¾n nhÊt. lt©m= l1+ lt©m= l 2 - lt©m= c-Nguyªn t¾c chuÈn thèng nhÊt ChuÈn thiÕt kÕ ChuÈn c«ng nghÖ ChuÈn kiÓm tra CÇn trïng nhau lt©m l1 d1 d2 l2 D- Nguyên tắc Cosin l = Lcosα ΔL=L-l = L(1-cosα) 1.5 Biểu diễn kết quả đo 1.5.1 Loại sai số thô Điều kiện loại sai số thô tương ứng với độ tin cậy 100% +Với kích thước giới hạn: - Khi n >20 dùng tiêu chuẩn Gauss. εth = 3σ - Khi n < 20 dùng tiêu chuẩn Student εth = tασ tα=100% ứng với số bậc tự do k=n-1 (Vi du: n=8 thì k= n-1=8-1=7 tra bảng: tα=100% =5,4) +Với kích thước biên độ: εth= tα tra bảng: tα=100% =5 x x xVí dụ: víi kÝch th-íc th¼ng(kÝch th-íc giíi h¹n) VÝ dô 1: d 9,8 9,9 10,0 10,1 10,2 n 5 10 30 12 4 = 10, Víi = = εth = 3 = 10 3.0,09=10 0,27x 1 )( 2 n xx i 09,0 161 1,0.222,0.8 22 VÝ dô 2: d 9,8 9,9 10,0 10,1 10,2 n 1 2 3 2 1 = Với n= 8 thì k=n-1=7: Tra bảng Student 3.6 có t’ =100% = 5,4 th = 5,4.0,13 =0,7 10x 13,0 18 1,0.42,0.2 22 R i R n *Víi kÝch th-íc biªn ®é = VÝ dô3 : Độ đảo 0,1 0,2 0,3 5 8 2 18,0 285 3,0.22,0.81,0.5 067,0 1285 12,0.202,0.808,0.5 1 )( 2222 n RR i R 1,0 655,0 067,0 655,0 R εth= tασ =5.0,1=0,5 tα=100% =5 1.5.2 Biểu diễn kết quả đo. Kết quả đo được biểu diễn với độ tin cậy qui ước: α= 95% + Với kích thước giới hạn - Khi n >20 dùng tiêu chuẩn Gauss. Xth = X 2 Ví dụ 1a: d= 2σ= 10 2.0,09= 10 0,18 - Khi n < 20 dùng tiêu chuẩn Student Xth = X tα tα=95% ứng với số bậc tự do K=n-1 Ví dụ 2a: n=8 thì k=n-1=8-1=7 tra bảng tα=95% = 2,365 : d= tα σ= 10 2,365.0,09= 10 0,21 + Với kích thước biên độ tα=95% =2,41 Ví dụ 3a: εmax= tασ =2,41.0,1=0,241 x d d Bài tập chương 1 Bài 1.1 -Chọn độ chính xác của dụng cụ đo khi cần đo kích thước Φ100H7. Bài 1.2 - Tính sai số đo khi đo đường kính trục ddn = 50mm, nếu phương của thước đo nghiêng với phương của đường kính là 50. Bài 1.3- Tính sai số đo khi đo đường kính chi tiết d = 200mm, đang tiện ở nhiệt độ 100ºC . Biết hệ số dãn nở nhiệt của thép : αthép= 13.10 -6/ºC.m , Nhiệt độ môi trường đo là 30ºC. Bài 1.4- Tính sai số khi đo, so sánh một chi tiết gốm dài : L=100mm, ở 40ºC với căn mẫu thép biết hệ số dãn nở nhiệt của gốm αgốm =9.10 -6/ºC.m . Bài 1.5-Đo chi tiết Φ200mm bằng thước cặp , Tính sai số Abbe nếu khe hở du xích δ=0,05mm và chiều dàidu xíchlà 25mm. Bài tập chương 1 d(mm) 10,1 10,2 9,8 9,9 10 9,5 10,3 mi 25 20 20 20 30 1 1 Bài 1.6. Biểu diễn kết quả đo: d(mm) 10,1 10,2 9,8 9,9 10 9,5 10,3 mi 3 2 2 3 5 1 1 Bài 1.7 -Biểu diễn kết quả đo: độ méo e (mm) 0 0,01 0,02 0,03 0,04 0,05 mi 20 30 20 5 2 1 Bài 1.8 -Biểu diễn kết quả đo:

File đính kèm:

bai_giang_dung_sai_lap_ghep_chuong_1_khai_niem_va_dinh_nghia.pdf

bai_giang_dung_sai_lap_ghep_chuong_1_khai_niem_va_dinh_nghia.pdf