Tính toán và thực nghiệm xác định các thông số chính để thiết kế và chế tạo ca-tốt khi gia công điện hóa rãnh xoắn nòng pháo 30mm hải quân

Tóm tắt: Ngày nay, phương pháp điện hóa được ứng dụng rất rộng rãi trong gia công

chế tạo các chi tiết trong ngành cơ khí mà một số phương pháp khác khó hoặc không thực

hiện được hoặc thực hiện được nhưng năng suất thấp. Bài báo trình bày việc tính toán và

thực nghiệm lựa chọn các thông số chính khi thiết kế và chế tạo ca-tốt điện hóa rãnh xoắn.

Thông qua việc tính toán và thực nghiệm, bài báo đã xác định được chiều dài phần làm

việc của ca-tốt trong khoảng 15 đến 20mm, khe hở giữa ca-tốt và bề mặt trong của nòng

pháo 30 mm trong khoảng từ 0,8 đến 0,9 mm. Kết quả này được sử dụng để thiết kế, chế

tạo ca-tốt điện cực khi gia công điện hóa rãnh xoắn nòng pháo 30 mm hải quân

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Bạn đang xem tài liệu "Tính toán và thực nghiệm xác định các thông số chính để thiết kế và chế tạo ca-tốt khi gia công điện hóa rãnh xoắn nòng pháo 30mm hải quân", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Tính toán và thực nghiệm xác định các thông số chính để thiết kế và chế tạo ca-tốt khi gia công điện hóa rãnh xoắn nòng pháo 30mm hải quân

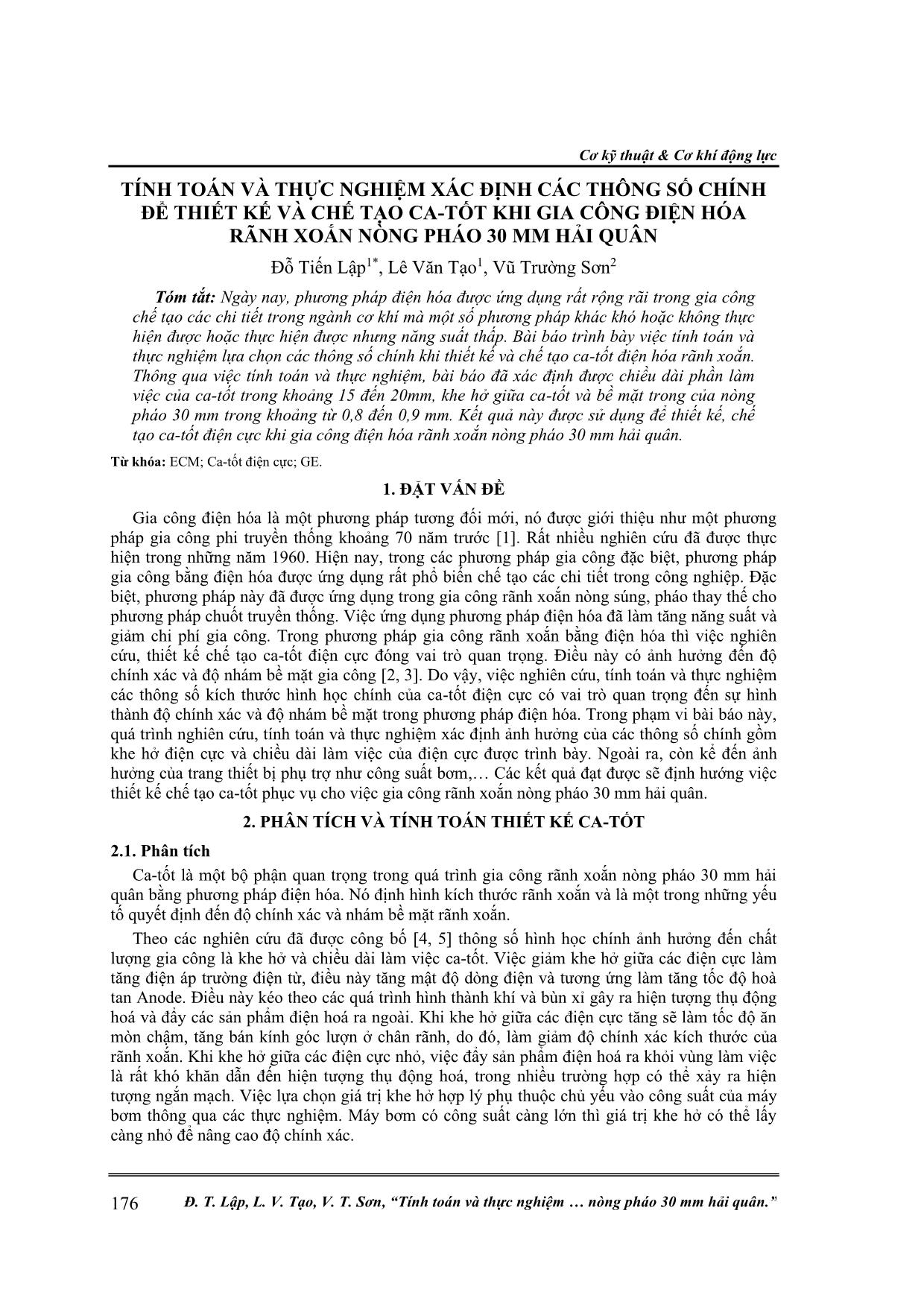

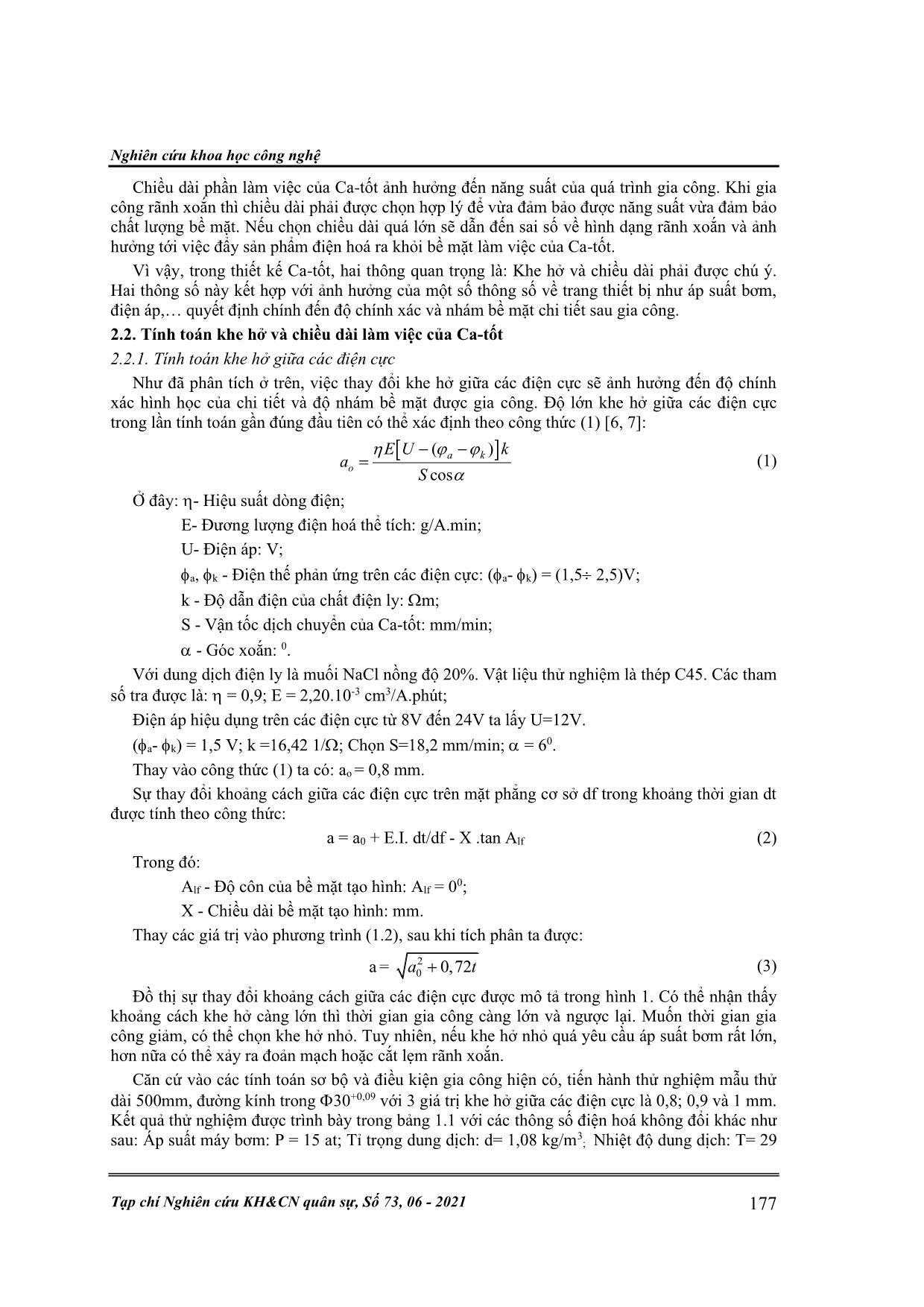

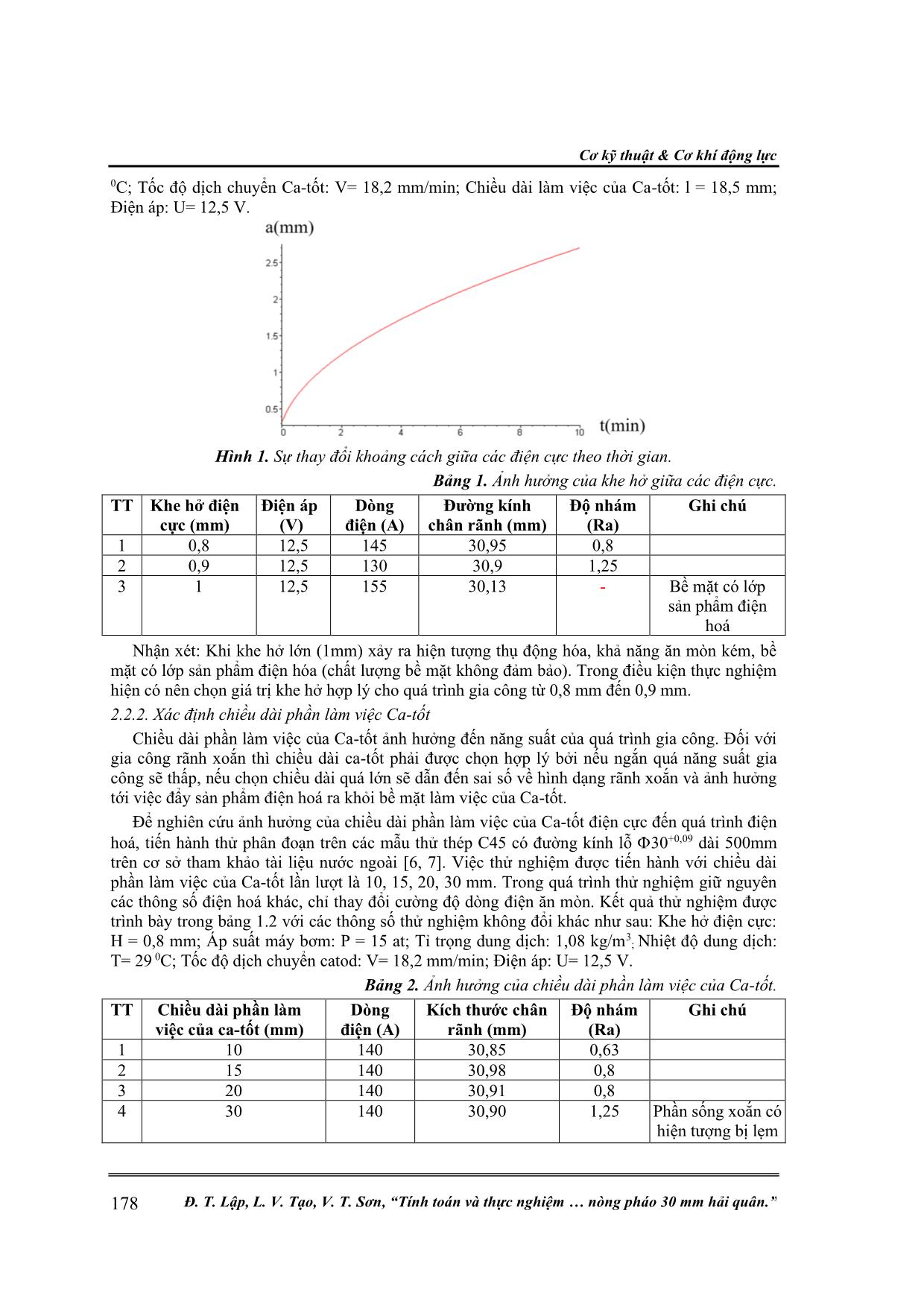

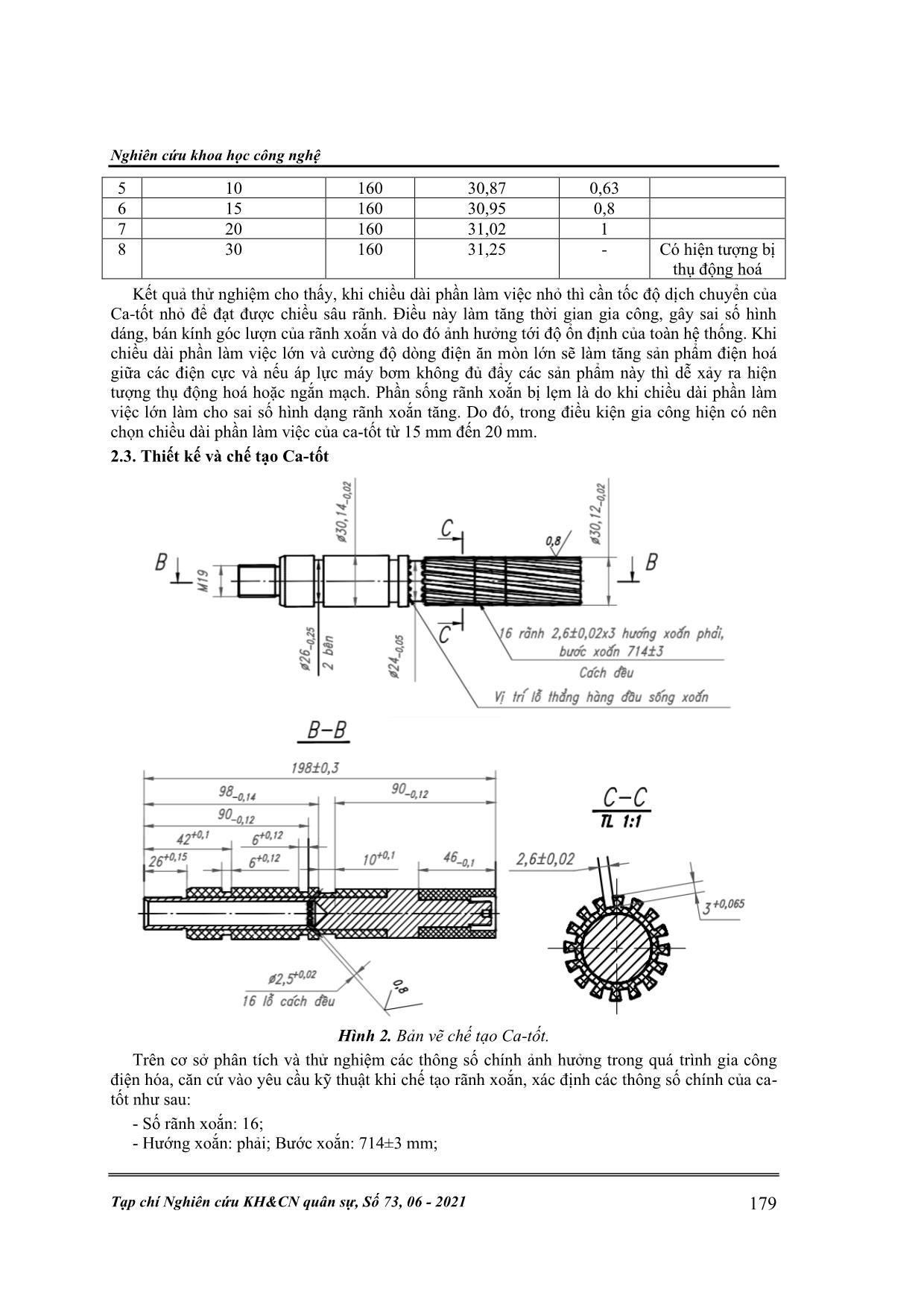

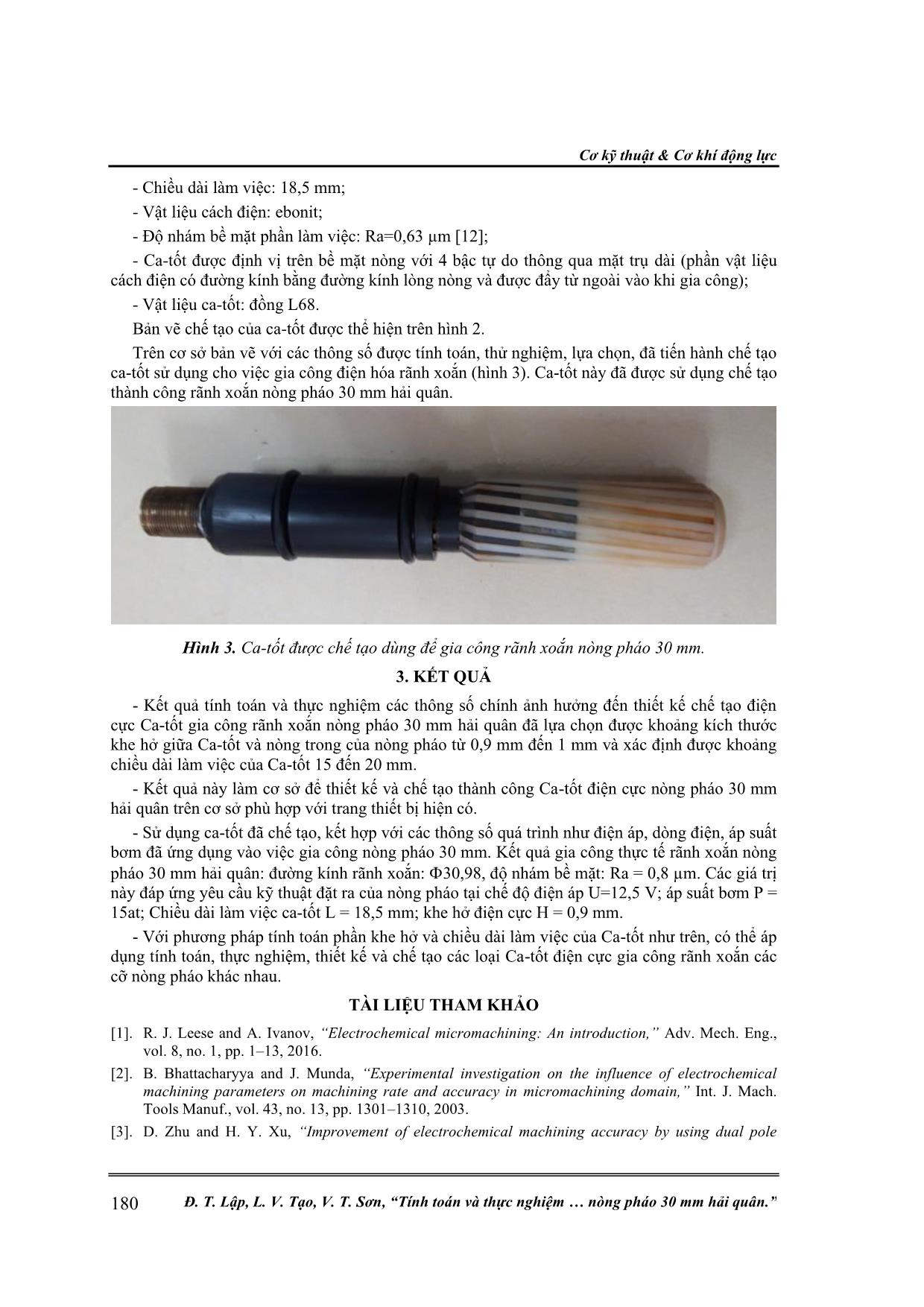

ẾT KẾ VÀ CHẾ TẠO CA-TỐT KHI GIA CÔNG ĐIỆN HÓA RÃNH XOẮN NÒNG PHÁO 30 MM HẢI QUÂN Đỗ Tiến Lập1*, Lê Văn Tạo1, Vũ Trường Sơn2 Tóm tắt: Ngày nay, phương pháp điện hóa được ứng dụng rất rộng rãi trong gia công chế tạo các chi tiết trong ngành cơ khí mà một số phương pháp khác khó hoặc không thực hiện được hoặc thực hiện được nhưng năng suất thấp. Bài báo trình bày việc tính toán và thực nghiệm lựa chọn các thông số chính khi thiết kế và chế tạo ca-tốt điện hóa rãnh xoắn. Thông qua việc tính toán và thực nghiệm, bài báo đã xác định được chiều dài phần làm việc của ca-tốt trong khoảng 15 đến 20mm, khe hở giữa ca-tốt và bề mặt trong của nòng pháo 30 mm trong khoảng từ 0,8 đến 0,9 mm. Kết quả này được sử dụng để thiết kế, chế tạo ca-tốt điện cực khi gia công điện hóa rãnh xoắn nòng pháo 30 mm hải quân. Từ khóa: ECM; Ca-tốt điện cực; GE. 1. ĐẶT VẤN ĐỀ Gia công điện hóa là một phương pháp tương đối mới, nó được giới thiệu như một phương pháp gia công phi truyền thống khoảng 70 năm trước [1]. Rất nhiều nghiên cứu đã được thực hiện trong những năm 1960. Hiện nay, trong các phương pháp gia công đặc biệt, phương pháp gia công bằng điện hóa được ứng dụng rất phổ biến chế tạo các chi tiết trong công nghiệp. Đặc biệt, phương pháp này đã được ứng dụng trong gia công rãnh xoắn nòng súng, pháo thay thế cho phương pháp chuốt truyền thống. Việc ứng dụng phương pháp điện hóa đã làm tăng năng suất và giảm chi phí gia công. Trong phương pháp gia công rãnh xoắn bằng điện hóa thì việc nghiên cứu, thiết kế chế tạo ca-tốt điện cực đóng vai trò quan trọng. Điều này có ảnh hưởng đến độ chính xác và độ nhám bề mặt gia công [2, 3]. Do vậy, việc nghiên cứu, tính toán và thực nghiệm các thông số kích thước hình học chính của ca-tốt điện cực có vai trò quan trọng đến sự hình thành độ chính xác và độ nhám bề mặt trong phương pháp điện hóa. Trong phạm vi bài báo này, quá trình nghiên cứu, tính toán và thực nghiệm xác định ảnh hưởng của các thông số chính gồm khe hở điện cực và chiều dài làm việc của điện cực được trình bày. Ngoài ra, còn kể đến ảnh hưởng của trang thiết bị phụ trợ như công suất bơm, Các kết quả đạt được sẽ định hướng việc thiết kế chế tạo ca-tốt phục vụ cho việc gia công rãnh xoắn nòng pháo 30 mm hải quân. 2. PHÂN TÍCH VÀ TÍNH TOÁN THIẾT KẾ CA-TỐT 2.1. Phân tích Ca-tốt là một bộ phận quan trọng trong quá trình gia công rãnh xoắn nòng pháo 30 mm hải quân bằng phương pháp điện hóa. Nó định hình kích thước rãnh xoắn và là một trong những yếu tố quyết định đến độ chính xác và nhám bề mặt rãnh xoắn. Theo các nghiên cứu đã được công bố [4, 5] thông số hình học chính ảnh hưởng đến chất lượng gia công là khe hở và chiều dài làm việc ca-tốt. Việc giảm khe hở giữa các điện cực làm tăng điện áp trường điện từ, điều này tăng mật độ dòng điện và tương ứng làm tăng tốc độ hoà tan Anode. Điều này kéo theo các quá trình hình thành khí và bùn xỉ gây ra hiện tượng thụ động hoá và đẩy các sản phẩm điện hoá ra ngoài. Khi khe hở giữa các điện cực tăng sẽ làm tốc độ ăn mòn chậm, tăng bán kính góc lượn ở chân rãnh, do đó, làm giảm độ chính xác kích thước của rãnh xoắn. Khi khe hở giữa các điện cực nhỏ, việc đẩy sản phẩm điện hoá ra khỏi vùng làm việc là rất khó khăn dẫn đến hiện tượng thụ động hoá, trong nhiều trường hợp có thể xảy ra hiện tượng ngắn mạch. Việc lựa chọn giá trị khe hở hợp lý phụ thuộc chủ yếu vào công suất của máy bơm thông qua các thực nghiệm. Máy bơm có công suất càng lớn thì giá trị khe hở có thể lấy càng nhỏ để nâng cao độ chính xác. Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 73, 06 - 2021 177 Chiều dài phần làm việc của Ca-tốt ảnh hưởng đến năng suất của quá trình gia công. Khi gia công rãnh xoắn thì chiều dài phải được chọn hợp lý để vừa đảm bảo được năng suất vừa đảm bảo chất lượng bề mặt. Nếu chọn chiều dài quá lớn sẽ dẫn đến sai số về hình dạng rãnh xoắn và ảnh hưởng tới việc đẩy sản phẩm điện hoá ra khỏi bề mặt làm việc của Ca-tốt. Vì vậy, trong thiết kế Ca-tốt, hai thông quan trọng là: Khe hở và chiều dài phải được chú ý. Hai thông số này kết hợp với ảnh hưởng của một số thông số về trang thiết bị như áp suất bơm, điện áp, quyết định chính đến độ chính xác và nhám bề mặt chi tiết sau gia công. 2.2. Tính toán khe hở và chiều dài làm việc của Ca-tốt 2.2.1. Tính toán khe hở giữa các điện cực Như đã phân tích ở trên, việc thay đổi khe hở giữa các điện cực sẽ ảnh hưởng đến độ chính xác hình học của chi tiết và độ nhám bề mặt được gia công. Độ lớn khe hở giữa các điện cực trong lần tính toán gần đúng đầu tiên có thể xác định theo công thức (1) [6, 7]: ( ) cos a k o E U k a S − − = (1) Ở đây: - Hiệu suất dòng điện; E- Đương lượng điện hoá thể tích: g/A.min; U- Điện áp: V; a, k - Điện thế phản ứng trên các điện cực: (a- k) = (1,5 2,5)V; k - Độ dẫn điện của chất điện ly: m; S - Vận tốc dịch chuyển của Ca-tốt: mm/min; - Góc xoắn: 0. Với dung dịch điện ly là muối NaCl nồng độ 20%. Vật liệu thử nghiệm là thép C45. Các tham số tra được là: = 0,9; E = 2,20.10-3 cm3/A.phút; Điện áp hiệu dụng trên các điện cực từ 8V đến 24V ta lấy U=12V. (a- k) = 1,5 V; k =16,42 1/; Chọn S=18,2 mm/min; = 60. Thay vào công thức (1) ta có: ao = 0,8 mm. Sự thay đổi khoảng cách giữa các điện cực trên mặt phẳng cơ sở df trong khoảng thời gian dt được tính theo công thức: a = a0 + E.I. dt/df - X .tan Alf (2) Trong đó: Alf - Độ côn của bề mặt tạo hình: Alf = 00; X - Chiều dài bề mặt tạo hình: mm. Thay các giá trị vào phương trình (1.2), sau khi tích phân ta được: a = 2 0 0,72a t+ (3) Đồ thị sự thay đổi khoảng cách giữa các điện cực được mô tả trong hình 1. Có thể nhận thấy khoảng cách khe hở càng lớn thì thời gian gia công càng lớn và ngược lại. Muốn thời gian gia công giảm, có thể chọn khe hở nhỏ. Tuy nhiên, nếu khe hở nhỏ quá yêu cầu áp suất bơm rất lớn, hơn nữa có thể xảy ra đoản mạch hoặc cắt lẹm rãnh xoắn. Căn cứ vào các tính toán sơ bộ và điều kiện gia công hiện có, tiến hành thử nghiệm mẫu thử dài 500mm, đường kính trong 30+0,09 với 3 giá trị khe hở giữa các điện cực là 0,8; 0,9 và 1 mm. Kết quả thử nghiệm được trình bày trong bảng 1.1 với các thông số điện hoá không đổi khác như sau: Áp suất máy bơm: P = 15 at; Tỉ trọng dung dịch: d= 1,08 kg/m3; Nhiệt độ dung dịch: T= 29 Cơ kỹ thuật & Cơ khí động lực 178 Đ. T. Lập, L. V. Tạo, V. T. Sơn, “Tính toán và thực nghiệm nòng pháo 30 mm hải quân.” 0C; Tốc độ dịch chuyển Ca-tốt: V= 18,2 mm/min; Chiều dài làm việc của Ca-tốt: l = 18,5 mm; Điện áp: U= 12,5 V. Hình 1. Sự thay đổi khoảng cách giữa các điện cực theo thời gian. Bảng 1. Ảnh hưởng của khe hở giữa các điện cực. TT Khe hở điện cực (mm) Điện áp (V) Dòng điện (A) Đường kính chân rãnh (mm) Độ nhám (Ra) Ghi chú 1 0,8 12,5 145 30,95 0,8 2 0,9 12,5 130 30,9 1,25 3 1 12,5 155 30,13 - Bề mặt có lớp sản phẩm điện hoá Nhận xét: Khi khe hở lớn (1mm) xảy ra hiện tượng thụ động hóa, khả năng ăn mòn kém, bề mặt có lớp sản phẩm điện hóa (chất lượng bề mặt không đảm bảo). Trong điều kiện thực nghiệm hiện có nên chọn giá trị khe hở hợp lý cho quá trình gia công từ 0,8 mm đến 0,9 mm. 2.2.2. Xác định chiều dài phần làm việc Ca-tốt Chiều dài phần làm việc của Ca-tốt ảnh hưởng đến năng suất của quá trình gia công. Đối với gia công rãnh xoắn thì chiều dài ca-tốt phải được chọn hợp lý bởi nếu ngắn quá năng suất gia công sẽ thấp, nếu chọn chiều dài quá lớn sẽ dẫn đến sai số về hình dạng rãnh xoắn và ảnh hưởng tới việc đẩy sản phẩm điện hoá ra khỏi bề mặt làm việc của Ca-tốt. Để nghiên cứu ảnh hưởng của chiều dài phần làm việc của Ca-tốt điện cực đến quá trình điện hoá, tiến hành thử phân đoạn trên các mẫu thử thép C45 có đường kính lỗ 30+0,09 dài 500mm trên cơ sở tham khảo tài liệu nước ngoài [6, 7]. Việc thử nghiệm được tiến hành với chiều dài phần làm việc của Ca-tốt lần lượt là 10, 15, 20, 30 mm. Trong quá trình thử nghiệm giữ nguyên các thông số điện hoá khác, chỉ thay đổi cường độ dòng điện ăn mòn. Kết quả thử nghiệm được trình bày trong bảng 1.2 với các thông số thử nghiệm không đổi khác như sau: Khe hở điện cực: H = 0,8 mm; Áp suất máy bơm: P = 15 at; Tỉ trọng dung dịch: 1,08 kg/m3; Nhiệt độ dung dịch: T= 29 0C; Tốc độ dịch chuyển catod: V= 18,2 mm/min; Điện áp: U= 12,5 V. Bảng 2. Ảnh hưởng của chiều dài phần làm việc của Ca-tốt. TT Chiều dài phần làm việc của ca-tốt (mm) Dòng điện (A) Kích thước chân rãnh (mm) Độ nhám (Ra) Ghi chú 1 10 140 30,85 0,63 2 15 140 30,98 0,8 3 20 140 30,91 0,8 4 30 140 30,90 1,25 Phần sống xoắn có hiện tượng bị lẹm Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 73, 06 - 2021 179 5 10 160 30,87 0,63 6 15 160 30,95 0,8 7 20 160 31,02 1 8 30 160 31,25 - Có hiện tượng bị thụ động hoá Kết quả thử nghiệm cho thấy, khi chiều dài phần làm việc nhỏ thì cần tốc độ dịch chuyển của Ca-tốt nhỏ để đạt được chiều sâu rãnh. Điều này làm tăng thời gian gia công, gây sai số hình dáng, bán kính góc lượn của rãnh xoắn và do đó ảnh hưởng tới độ ổn định của toàn hệ thống. Khi chiều dài phần làm việc lớn và cường độ dòng điện ăn mòn lớn sẽ làm tăng sản phẩm điện hoá giữa các điện cực và nếu áp lực máy bơm không đủ đẩy các sản phẩm này thì dễ xảy ra hiện tượng thụ động hoá hoặc ngắn mạch. Phần sống rãnh xoắn bị lẹm là do khi chiều dài phần làm việc lớn làm cho sai số hình dạng rãnh xoắn tăng. Do đó, trong điều kiện gia công hiện có nên chọn chiều dài phần làm việc của ca-tốt từ 15 mm đến 20 mm. 2.3. Thiết kế và chế tạo Ca-tốt Hình 2. Bản vẽ chế tạo Ca-tốt. Trên cơ sở phân tích và thử nghiệm các thông số chính ảnh hưởng trong quá trình gia công điện hóa, căn cứ vào yêu cầu kỹ thuật khi chế tạo rãnh xoắn, xác định các thông số chính của ca- tốt như sau: - Số rãnh xoắn: 16; - Hướng xoắn: phải; Bước xoắn: 714±3 mm; Cơ kỹ thuật & Cơ khí động lực 180 Đ. T. Lập, L. V. Tạo, V. T. Sơn, “Tính toán và thực nghiệm nòng pháo 30 mm hải quân.” - Chiều dài làm việc: 18,5 mm; - Vật liệu cách điện: ebonit; - Độ nhám bề mặt phần làm việc: Ra=0,63 µm [12]; - Ca-tốt được định vị trên bề mặt nòng với 4 bậc tự do thông qua mặt trụ dài (phần vật liệu cách điện có đường kính bằng đường kính lòng nòng và được đẩy từ ngoài vào khi gia công); - Vật liệu ca-tốt: đồng L68. Bản vẽ chế tạo của ca-tốt được thể hiện trên hình 2. Trên cơ sở bản vẽ với các thông số được tính toán, thử nghiệm, lựa chọn, đã tiến hành chế tạo ca-tốt sử dụng cho việc gia công điện hóa rãnh xoắn (hình 3). Ca-tốt này đã được sử dụng chế tạo thành công rãnh xoắn nòng pháo 30 mm hải quân. Hình 3. Ca-tốt được chế tạo dùng để gia công rãnh xoắn nòng pháo 30 mm. 3. KẾT QUẢ - Kết quả tính toán và thực nghiệm các thông số chính ảnh hưởng đến thiết kế chế tạo điện cực Ca-tốt gia công rãnh xoắn nòng pháo 30 mm hải quân đã lựa chọn được khoảng kích thước khe hở giữa Ca-tốt và nòng trong của nòng pháo từ 0,9 mm đến 1 mm và xác định được khoảng chiều dài làm việc của Ca-tốt 15 đến 20 mm. - Kết quả này làm cơ sở để thiết kế và chế tạo thành công Ca-tốt điện cực nòng pháo 30 mm hải quân trên cơ sở phù hợp với trang thiết bị hiện có. - Sử dụng ca-tốt đã chế tạo, kết hợp với các thông số quá trình như điện áp, dòng điện, áp suất bơm đã ứng dụng vào việc gia công nòng pháo 30 mm. Kết quả gia công thực tế rãnh xoắn nòng pháo 30 mm hải quân: đường kính rãnh xoắn: 30,98, độ nhám bề mặt: Ra = 0,8 µm. Các giá trị này đáp ứng yêu cầu kỹ thuật đặt ra của nòng pháo tại chế độ điện áp U=12,5 V; áp suất bơm P = 15at; Chiều dài làm việc ca-tốt L = 18,5 mm; khe hở điện cực H = 0,9 mm. - Với phương pháp tính toán phần khe hở và chiều dài làm việc của Ca-tốt như trên, có thể áp dụng tính toán, thực nghiệm, thiết kế và chế tạo các loại Ca-tốt điện cực gia công rãnh xoắn các cỡ nòng pháo khác nhau. TÀI LIỆU THAM KHẢO [1]. R. J. Leese and A. Ivanov, “Electrochemical micromachining: An introduction,” Adv. Mech. Eng., vol. 8, no. 1, pp. 1–13, 2016. [2]. B. Bhattacharyya and J. Munda, “Experimental investigation on the influence of electrochemical machining parameters on machining rate and accuracy in micromachining domain,” Int. J. Mach. Tools Manuf., vol. 43, no. 13, pp. 1301–1310, 2003. [3]. D. Zhu and H. Y. Xu, “Improvement of electrochemical machining accuracy by using dual pole Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 73, 06 - 2021 181 tool,” J. Mater. Process. Technol., vol. 129, no. 1–3, pp. 15–18, 2002. [4]. B. J. Park, B. H. Kim, and C. N. Chu, “The Effects of Tool Electrode Size on Characteristics of Micro Electrochemical Machining,” CIRP Ann., vol. 55, no. 1, pp. 197–200, 2006. [5]. Z. Pandilov, “Application of Electro Chemical Machining for materials used in extreme conditions,” IOP Conf. Ser. Mater. Sci. Eng., vol. 329, no. 1, 2018. [6]. D. S. Bilgi, V. K. Jain, R. Shekhar, and S. Mehrotra, “Electrochemical deep hole drilling in super alloy for turbine application,” J. Mater. Process. Technol., vol. 149, no. 1–3, pp. 445–452, 2004. [7]. H. El-Hofy, "Machining processes, Conventional and Nonconventional, second editor". Taylor & Francis, 2013. [8]. В.П Смеленцев, “технология Электрохимической обработки внутренних поверхностей”, Москва, 1978. [9]. В.П Любимоб, “Приспособление для Электрофизической и Электрохимической обработки”, Москва, 1988. [10]. Nguyễn Bá Chất, “Cơ sở điện hoá lý thuyết”, Nhà xuất bản Học viện Kỹ thuật Quân sự, 1987. [11]. Trương Ngọc Liên, “Điện hoá lý thuyết”, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội, 2000. [12]. Nguyễn Quang Thuấn, “Gia công rãnh xoắn nòng pháo 30 mm bằng phương pháp điện hoá của nước ngoài”, Viện Vũ khí, Hà Nội, 2000. ABSTRACT CALCULATION AND EXPERIMENTATION OF DETERMINING KEY PARAMETERS FOR THE DESIGN AND MANUFACTURING CATHODE WHEN ELECTROCHEMICAL MANUFACTURING GROOVE OF THE NAVAL 30 MM CANNON BARREL Nowadays, the electrochemical method is widely used in manufacturing parts, but some other methods are difficult or impossible to perform or perform with low productivity. The paper presents the calculation and experimentation of selecting the main parameters when designing and manufacturing the channel electrochemical cathode. Through calculations and experiments, the paper has determined the working length of the cathode in the range of 15 to 20 mm, the gap between the cathode and the inner surface of the cannon barrel 30 mm in the range of 0.8 to 0.9 mm. This result is used to design and fabricate the electrode cathode when electrochemical manufacturing groove of the naval 30 mm cannon barrel. Keywords: ECM; Electrode cathode; GE. Nhận bài ngày 29 tháng 7 năm 2020 Hoàn thiện ngày 01 tháng 3 năm 2021 Chấp nhận đăng ngày 10 tháng 6 năm 2021 Địa chỉ: 1Trung tâm Công nghệ/Học viện KTQS; 2Viện Vũ khí/Tổng cục CNQP. *Email: dotienlap.atc@mta.edu.vn.

File đính kèm:

tinh_toan_va_thuc_nghiem_xac_dinh_cac_thong_so_chinh_de_thie.pdf

tinh_toan_va_thuc_nghiem_xac_dinh_cac_thong_so_chinh_de_thie.pdf