Một số vấn đề nghiên cứu về tính chất gia công vật liệu khi cắt gọt có gia nhiệt

Gia công vật liệu có gia nhiệt là giải pháp gia công hiệu quả trong nâng cao năng suất và chất

lượng sản phẩm được làm từ các loại vật liệu khó cắt gọt, khả năng tạo hình khó khăn. Phương pháp này

được ứng dụng rộng rãi trong cả gia công có phoi (tiện, phay, chuốt .v.v.) và gia công không phoi (rèn,

dập, vuốt .v.v.). Giải pháp gia công có gia nhiệt này khắc phục được nhiều nhược điểm của các phương

pháp gia công truyền thống, đặc biệt đối với các vật liệu có độ cứng cao, độ dẫn nhiệt thấp, khả năng

chống mài mòn tốt và cơ tính ít thay đổi dưới tác động của nhiệt độ cao. Nghiên cứu mô tả và khái quát

hóa một số vấn đề về tính gia công vật liệu có sự hỗ trợ của gia nhiệt cũng như ảnh hưởng của nó đến độ

chính xác gia công hiện nay trên thế giới và những vấn đề nghiên cứu cần đặt ra ở Việt Nam.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Một số vấn đề nghiên cứu về tính chất gia công vật liệu khi cắt gọt có gia nhiệt

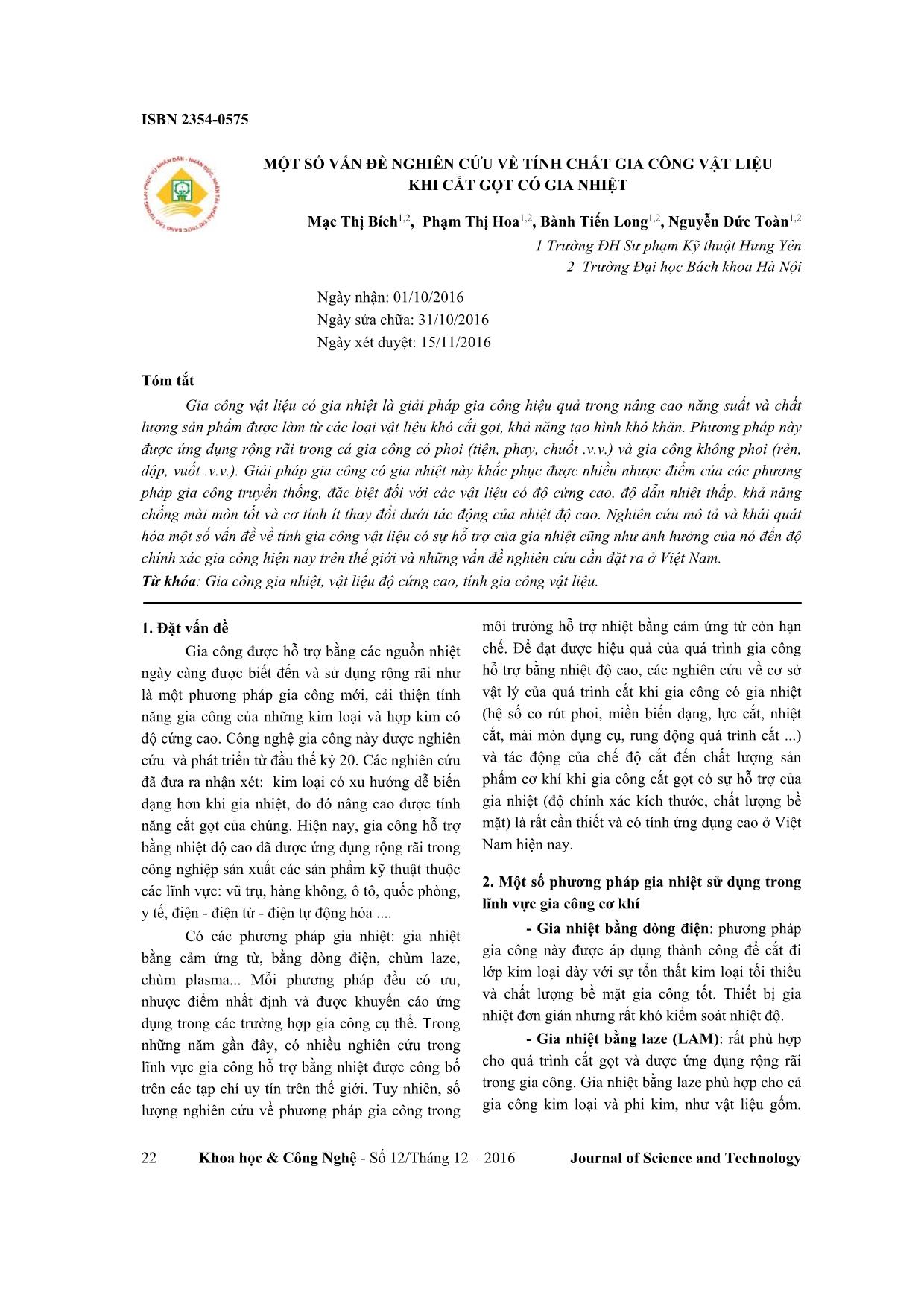

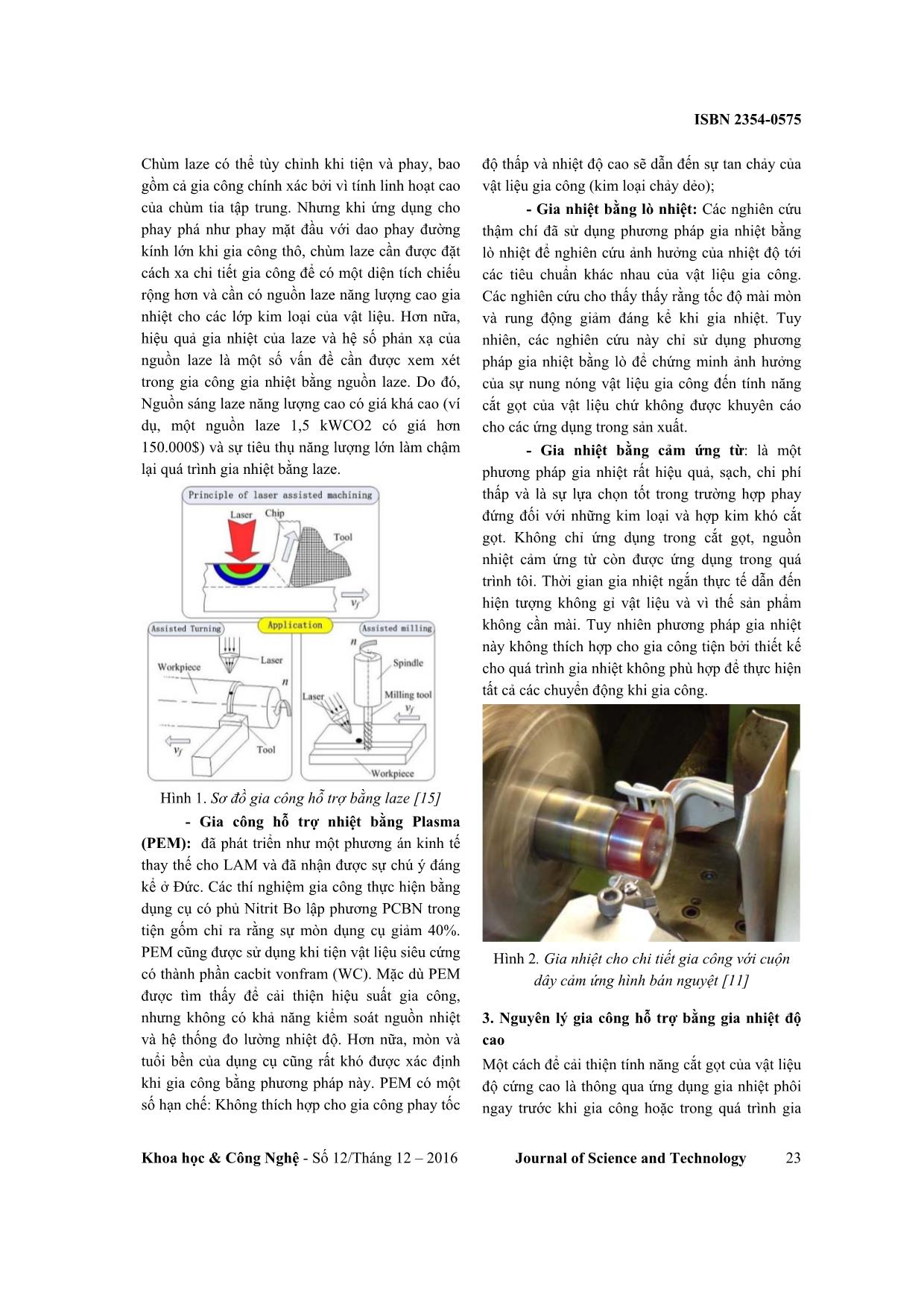

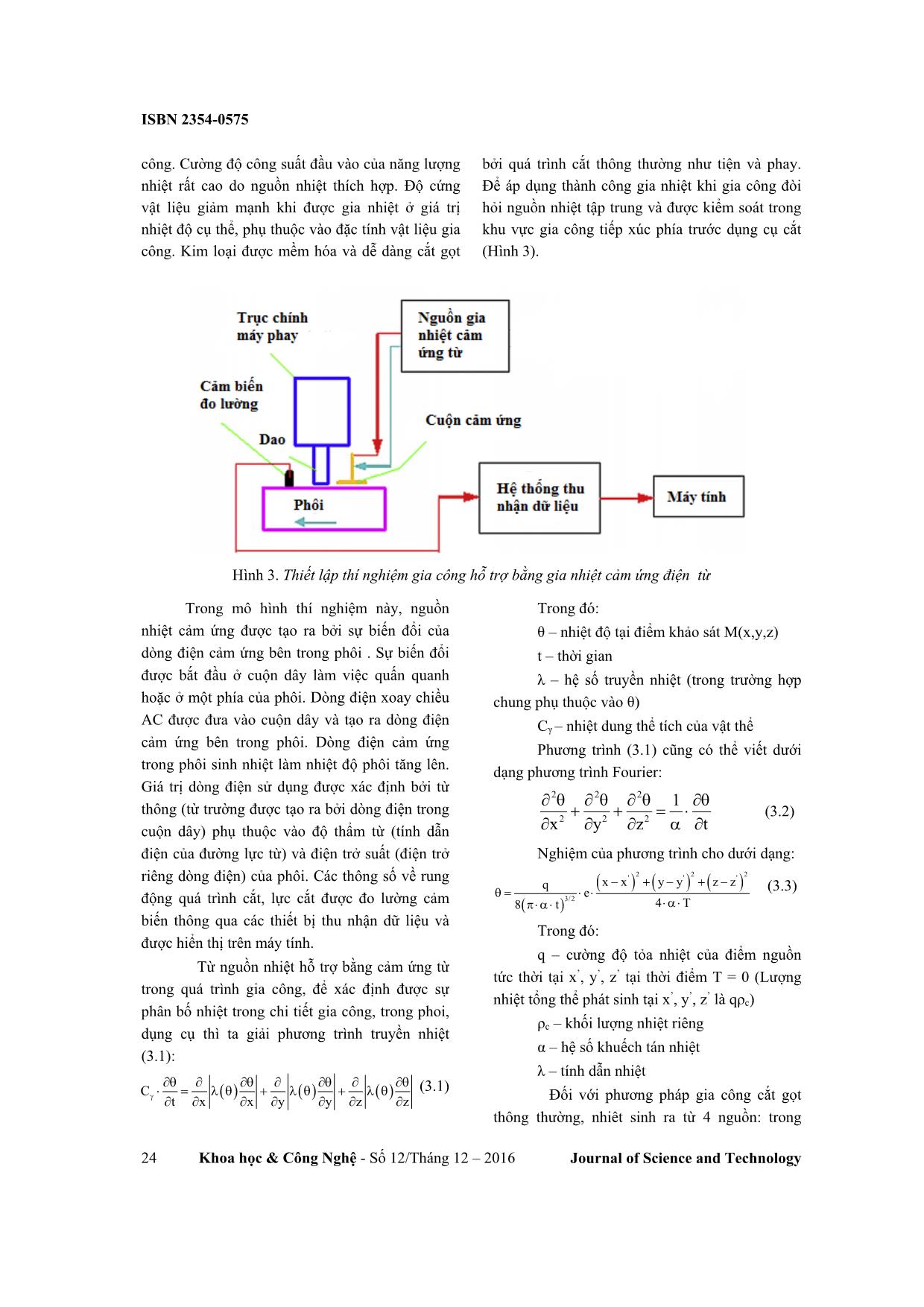

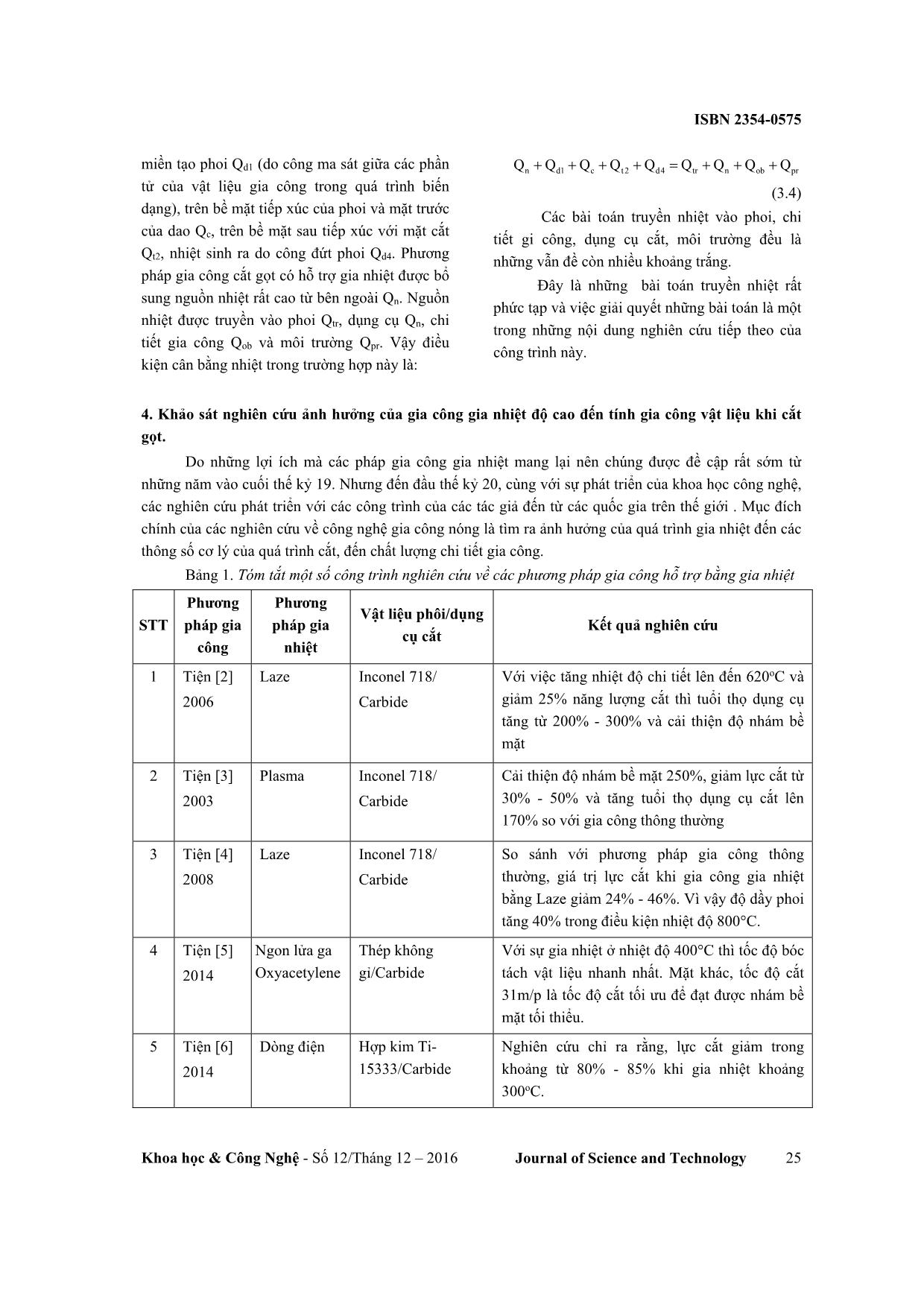

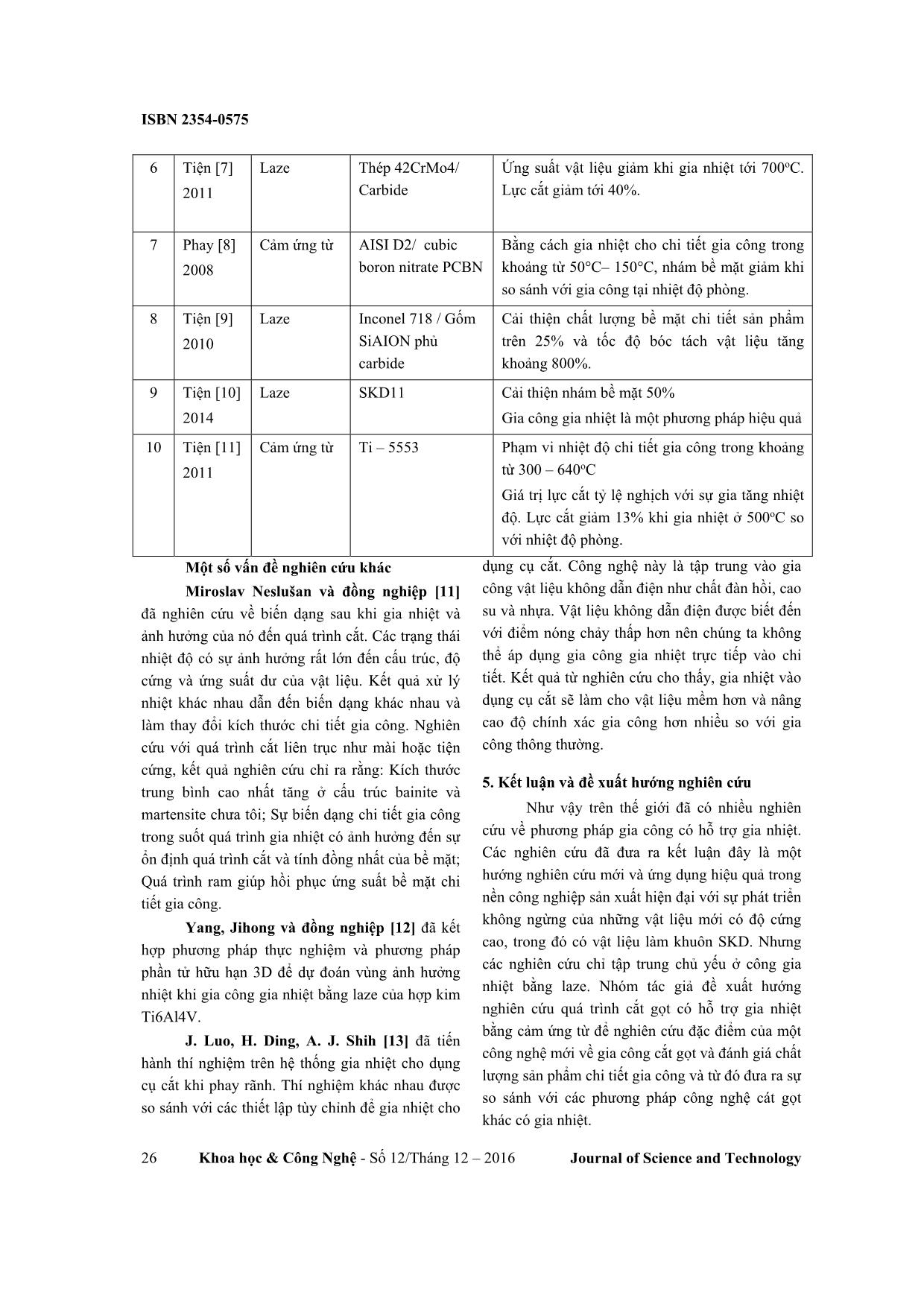

cắt gọt của vật liệu chứ không được khuyên cáo cho các ứng dụng trong sản xuất. - Gia nhiệt bằng cảm ứng từ: là một phương pháp gia nhiệt rất hiệu quả, sạch, chi phí thấp và là sự lựa chọn tốt trong trường hợp phay đứng đối với những kim loại và hợp kim khó cắt gọt. Không chỉ ứng dụng trong cắt gọt, nguồn nhiệt cảm ứng từ còn được ứng dụng trong quá trình tôi. Thời gian gia nhiệt ngắn thực tế dẫn đến hiện tượng không gỉ vật liệu và vì thế sản phẩm không cần mài. Tuy nhiên phương pháp gia nhiệt này không thích hợp cho gia công tiện bởi thiết kế cho quá trình gia nhiệt không phù hợp để thực hiện tất cả các chuyển động khi gia công. Hình 2. Gia nhiệt cho chi tiết gia công với cuộn dây cảm ứng hình bán nguyệt [11] 3. Nguyên lý gia công hỗ trợ bằng gia nhiệt độ cao Một cách để cải thiện tính năng cắt gọt của vật liệu độ cứng cao là thông qua ứng dụng gia nhiệt phôi ngay trước khi gia công hoặc trong quá trình gia ISBN 2354-0575 24 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology công. Cường độ công suất đầu vào của năng lượng nhiệt rất cao do nguồn nhiệt thích hợp. Độ cứng vật liệu giảm mạnh khi được gia nhiệt ở giá trị nhiệt độ cụ thể, phụ thuộc vào đặc tính vật liệu gia công. Kim loại được mềm hóa và dễ dàng cắt gọt bởi quá trình cắt thông thường như tiện và phay. Để áp dụng thành công gia nhiệt khi gia công đòi hỏi nguồn nhiệt tập trung và được kiểm soát trong khu vực gia công tiếp xúc phía trước dụng cụ cắt (Hình 3). Hình 3. Thiết lập thí nghiệm gia công hỗ trợ bằng gia nhiệt cảm ứng điện từ Trong mô hình thí nghiệm này, nguồn nhiệt cảm ứng được tạo ra bởi sự biến đổi của dòng điện cảm ứng bên trong phôi . Sự biến đổi được bắt đầu ở cuộn dây làm việc quấn quanh hoặc ở một phía của phôi. Dòng điện xoay chiều AC được đưa vào cuộn dây và tạo ra dòng điện cảm ứng bên trong phôi. Dòng điện cảm ứng trong phôi sinh nhiệt làm nhiệt độ phôi tăng lên. Giá trị dòng điện sử dụng được xác định bởi từ thông (từ trường được tạo ra bởi dòng điện trong cuộn dây) phụ thuộc vào độ thẩm từ (tính dẫn điện của đường lực từ) và điện trở suất (điện trở riêng dòng điện) của phôi. Các thông số về rung động quá trình cắt, lực cắt được đo lường cảm biến thông qua các thiết bị thu nhận dữ liệu và được hiển thị trên máy tính. Từ nguồn nhiệt hỗ trợ bằng cảm ứng từ trong quá trình gia công, để xác định được sự phân bố nhiệt trong chi tiết gia công, trong phoi, dụng cụ thì ta giải phương trình truyền nhiệt (3.1): C t x x y y z z (3.1) Trong đó: θ – nhiệt độ tại điểm khảo sát M(x,y,z) t – thời gian λ – hệ số truyền nhiệt (trong trường hợp chung phụ thuộc vào θ) Cγ – nhiệt dung thể tích của vật thể Phương trình (3.1) cũng có thể viết dưới dạng phương trình Fourier: 2 2 2 2 2 2 1 x y z t (3.2) Nghiệm của phương trình cho dưới dạng: 2 2 2' ' ' 3/2 x x y y z zq e 4 T8 t (3.3) Trong đó: q – cường độ tỏa nhiệt của điểm nguồn tức thời tại x’, y’, z’ tại thời điểm T = 0 (Lượng nhiệt tổng thể phát sinh tại x’, y’, z’ là qρc) ρc – khối lượng nhiệt riêng α – hệ số khuếch tán nhiệt λ – tính dẫn nhiệt Đối với phương pháp gia công cắt gọt thông thường, nhiêt sinh ra từ 4 nguồn: trong ISBN 2354-0575 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 25 miền tạo phoi Qd1 (do công ma sát giữa các phần tử của vật liệu gia công trong quá trình biến dạng), trên bề mặt tiếp xúc của phoi và mặt trước của dao Qc, trên bề mặt sau tiếp xúc với mặt cắt Qt2, nhiệt sinh ra do công đứt phoi Qd4. Phương pháp gia công cắt gọt có hỗ trợ gia nhiệt được bổ sung nguồn nhiệt rất cao từ bên ngoài Qn. Nguồn nhiệt được truyền vào phoi Qtr, dụng cụ Qn, chi tiết gia công Qob và môi trường Qpr. Vậy điều kiện cân bằng nhiệt trong trường hợp này là: n d1 c t2 d4 tr n ob prQ Q Q Q Q Q Q Q Q (3.4) Các bài toán truyền nhiệt vào phoi, chi tiết gi công, dụng cụ cắt, môi trường đều là những vẫn đề còn nhiều khoảng trắng. Đây là những bài toán truyền nhiệt rất phức tạp và việc giải quyết những bài toán là một trong những nội dung nghiên cứu tiếp theo của công trình này. 4. Khảo sát nghiên cứu ảnh hưởng của gia công gia nhiệt độ cao đến tính gia công vật liệu khi cắt gọt. Do những lợi ích mà các pháp gia công gia nhiệt mang lại nên chúng được đề cập rất sớm từ những năm vào cuối thế kỷ 19. Nhưng đến đầu thế kỷ 20, cùng với sự phát triển của khoa học công nghệ, các nghiên cứu phát triển với các công trình của các tác giả đến từ các quốc gia trên thế giới . Mục đích chính của các nghiên cứu về công nghệ gia công nóng là tìm ra ảnh hưởng của quá trình gia nhiệt đến các thông số cơ lý của quá trình cắt, đến chất lượng chi tiết gia công. Bảng 1. Tóm tắt một số công trình nghiên cứu về các phương pháp gia công hỗ trợ bằng gia nhiệt STT Phương pháp gia công Phương pháp gia nhiệt Vật liệu phôi/dụng cụ cắt Kết quả nghiên cứu 1 Tiện [2] 2006 Laze Inconel 718/ Carbide Với việc tăng nhiệt độ chi tiết lên đến 620oC và giảm 25% năng lượng cắt thì tuổi thọ dụng cụ tăng từ 200% - 300% và cải thiện độ nhám bề mặt 2 Tiện [3] 2003 Plasma Inconel 718/ Carbide Cải thiện độ nhám bề mặt 250%, giảm lực cắt từ 30% - 50% và tăng tuổi thọ dụng cụ cắt lên 170% so với gia công thông thường 3 Tiện [4] 2008 Laze Inconel 718/ Carbide So sánh với phương pháp gia công thông thường, giá trị lực cắt khi gia công gia nhiệt bằng Laze giảm 24% - 46%. Vì vậy độ dầy phoi tăng 40% trong điều kiện nhiệt độ 800°C. 4 Tiện [5] 2014 Ngon lửa ga Oxyacetylene Thép không gỉ/Carbide Với sự gia nhiệt ở nhiệt độ 400°C thì tốc độ bóc tách vật liệu nhanh nhất. Mặt khác, tốc độ cắt 31m/p là tốc độ cắt tối ưu để đạt được nhám bề mặt tối thiểu. 5 Tiện [6] 2014 Dòng điện Hợp kim Ti- 15333/Carbide Nghiên cứu chỉ ra rằng, lực cắt giảm trong khoảng từ 80% - 85% khi gia nhiệt khoảng 300oC. ISBN 2354-0575 26 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 6 Tiện [7] 2011 Laze Thép 42CrMo4/ Carbide Ứng suất vật liệu giảm khi gia nhiệt tới 700oC. Lực cắt giảm tới 40%. 7 Phay [8] 2008 Cảm ứng từ AISI D2/ cubic boron nitrate PCBN Bằng cách gia nhiệt cho chi tiết gia công trong khoảng từ 50°C– 150°C, nhám bề mặt giảm khi so sánh với gia công tại nhiệt độ phòng. 8 Tiện [9] 2010 Laze Inconel 718 / Gốm SiAION phủ carbide Cải thiện chất lượng bề mặt chi tiết sản phẩm trên 25% và tốc độ bóc tách vật liệu tăng khoảng 800%. 9 Tiện [10] 2014 Laze SKD11 Cải thiện nhám bề mặt 50% Gia công gia nhiệt là một phương pháp hiệu quả 10 Tiện [11] 2011 Cảm ứng từ Ti – 5553 Phạm vi nhiệt độ chi tiết gia công trong khoảng từ 300 – 640oC Giá trị lực cắt tỷ lệ nghịch với sự gia tăng nhiệt độ. Lực cắt giảm 13% khi gia nhiệt ở 500oC so với nhiệt độ phòng. Một số vấn đề nghiên cứu khác Miroslav Neslušan và đồng nghiệp [11] đã nghiên cứu về biến dạng sau khi gia nhiệt và ảnh hưởng của nó đến quá trình cắt. Các trạng thái nhiệt độ có sự ảnh hưởng rất lớn đến cấu trúc, độ cứng và ứng suất dư của vật liệu. Kết quả xử lý nhiệt khác nhau dẫn đến biến dạng khác nhau và làm thay đổi kích thước chi tiết gia công. Nghiên cứu với quá trình cắt liên trục như mài hoặc tiện cứng, kết quả nghiên cứu chỉ ra rằng: Kích thước trung bình cao nhất tăng ở cấu trúc bainite và martensite chưa tôi; Sự biến dạng chi tiết gia công trong suốt quá trình gia nhiệt có ảnh hưởng đến sự ổn định quá trình cắt và tính đồng nhất của bề mặt; Quá trình ram giúp hồi phục ứng suất bề mặt chi tiết gia công. Yang, Jihong và đồng nghiệp [12] đã kết hợp phương pháp thực nghiệm và phương pháp phần tử hữu hạn 3D để dự đoán vùng ảnh hưởng nhiệt khi gia công gia nhiệt bằng laze của hợp kim Ti6Al4V. J. Luo, H. Ding, A. J. Shih [13] đã tiến hành thí nghiệm trên hệ thống gia nhiệt cho dụng cụ cắt khi phay rãnh. Thí nghiệm khác nhau được so sánh với các thiết lập tùy chỉnh để gia nhiệt cho dụng cụ cắt. Công nghệ này là tập trung vào gia công vật liệu không dẫn điện như chất đàn hồi, cao su và nhựa. Vật liệu không dẫn điện được biết đến với điểm nóng chảy thấp hơn nên chúng ta không thể áp dụng gia công gia nhiệt trực tiếp vào chi tiết. Kết quả từ nghiên cứu cho thấy, gia nhiệt vào dụng cụ cắt sẽ làm cho vật liệu mềm hơn và nâng cao độ chính xác gia công hơn nhiều so với gia công thông thường. 5. Kết luận và đề xuất hướng nghiên cứu Như vậy trên thế giới đã có nhiều nghiên cứu về phương pháp gia công có hỗ trợ gia nhiệt. Các nghiên cứu đã đưa ra kết luận đây là một hướng nghiên cứu mới và ứng dụng hiệu quả trong nền công nghiệp sản xuất hiện đại với sự phát triển không ngừng của những vật liệu mới có độ cứng cao, trong đó có vật liệu làm khuôn SKD. Nhưng các nghiên cứu chỉ tập trung chủ yếu ở công gia nhiệt bằng laze. Nhóm tác giả đề xuất hướng nghiên cứu quá trình cắt gọt có hỗ trợ gia nhiệt bằng cảm ứng từ để nghiên cứu đặc điểm của một công nghệ mới về gia công cắt gọt và đánh giá chất lượng sản phẩm chi tiết gia công và từ đó đưa ra sự so sánh với các phương pháp công nghệ cát gọt khác có gia nhiệt. ISBN 2354-0575 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 27 Nhà sản xuất đặt ra rất nhiều mục tiêu: nâng cao chất lượng sản phẩm, giảm thời gian chu kỳ sản xuất, giảm giá thành sản phẩm trong đó chất lượng sản phẩm được đặt ra hàng đầu. Để đạt được các mục tiêu trên, đối với các kim loại, hợp kim có độ cứng cao, khó cắt gọt, nhiệm vụ nghiên cứu sẽ tập trung vào một số nội dung sau: - Nghiên cứu tính chất vật liệu khi gia nhiệt: độ cứng, độ bền, cấu trúc mạng tinh thể kim loại, sự chuyển biến pha vật liệu. Từ đó xác định khoảng nhiệt độ an toàn vừa đạt được mục tiêu gia công vừa không làm thay đổi tính chất cơ lý của vật liệu; - Nghiên cứu cơ sở vật lý khi cắt gọt nhờ sự trợ giúp của nhiệt độ (công nghệ nung nhiệt bằng cảm ứng từ): hệ số co rút phoi, lực cắt, nhiệt cắt; sự mài mòn dụng cụ cắt, ổn định của quá trình cắt; - Nghiên cứu ảnh hưởng của chế độ công nghệ khi cắt đến chất lượng bề mặt chi tiết gia công khi cắt gọt có gia nhiệt. Những vấn đề này sẽ là cơ sở tối ưu hóa các thông số công nghệ để quá trình gia công vật liệu cứng có gia nhiệt đạt yêu cầu kỹ thuật với chất lượng bề mặt tốt, năng suất cao, giảm chi phí sản xuất và được áp dụng rộng rãi ở Việt Nam. Tài liệu tham khảo 1. Bành Tiến Long (Chủ biên), Nguyên lý gia công vật liệu, NXB Khoa học và kỹ thuật, Hà Nội, 2013 2. M. Anderson, R. Patwa and Y. C. Shin, Laser-assisted machining of Inconel 718 with an economic analysis. International Journal of Machine Tools & Manufacture, vol. 46, p. 1879–1891, 2006. 3. Z. Y. Wang, K. P. Rajurkar, J. Fan, S. Lei, Y. C. Shin và G. Petrescu, Hybrid machining of Inconel 718, International Journal of Machine Tools & Manufacture, vol. 43, p. 1391–1396, 2003. 4. B. Shi, H. Attia, R. Vargas và S. Tavakoli, Numerical and experimental investigation of laser- assisted machining of Inconel 718, Machining Science and Technology, vol. 12, p. 498–513, 2008. 5. V. Gant, D. Chakradhar, Multi objective optimization of hot machining of 15-5PH stainless steel using grey relation analysis, Procedia Materials Science, vol. 5, p. 1810–1818, 2014. 6. R. Muhammad, A. Maurotto, M. Demiral, A. Roy, V. V. Silberschmidt, Themelly enhanced ultrasonically assisted machining of Ti alloy, CIRP Journal of Manufacturing Science and Technology, vol. 7, p. 159–167, 2014 7. G. Germain, P. D. Santo and J. L. Lebrun, Comprehension of chip formation in laser assisted machining, International Journal of Machine Tools & Manufacture, vol. 51, p. 230–238, 2011. 8. A. K. M. N. Amin, S. B. Dolah, M. B. Mahmud, M. Lajis, Effects of workpiece pre‐ heating on surface roughness, chatter and tool performance during end milling of hardened steel D2, Journal of Materials Processing Technology, vol. 201, p. 466–470, 2008. 9. H. Attia, S. Tavakoli, R. Vargas and V. Thomson, Laser-assisted high-speed finish turning of superalloy Inconel 718 under dry condition, CIRP-Annal-Manufacturing Technology, vol. 59, p. 83–88, 2010. 10. Xavierarockiaraj.S, Kuppan. P, Investigation of cutting forces, surface roughness and tool wear during Laser assisted machining of SKD11 Tool steel, 12th Global Congress On Manufacturing And Management, GCMM 2014 11. Baili. Maher, Wagner. Vincent, Dessein. Gilles, Sallaberry. Julien, Lallement. Daniel, An Experimental Investigation of Hot Machining with Induction to Improve Ti-5553 Machinability, Applied Mechanics and Materials, vol. 62 . pp. 67-76. ISSN 1660-9336, 2011 ISBN 2354-0575 28 Khoa học & Công Nghệ - Số 12/Tháng 12 – 2016 Journal of Science and Technology 12. Neslušan. Miroslav, Mrkvica. Ivan, Čep. Robert, Kozak. Dražan, Konderla. Ryszard, Deformations After Heat Treatment and Their Influence on Cutting Process, Journal of Tehnički vjesnik, vol. 18, p. 601-608, 2012 13. Yang. Jihong, Sun. Shoujin, Brandt. Milan, Yan. Wenyi, Experimental investigation and 3D finite element prediction of the heat affected zone during laser assisted machining of Ti6Al4V alloy, Journal of Materials Processing Technology, vol. 210, p. 2215-2222, 2010 14. J. Luo, H. Ding and A. J. Shih, Induction-heated Tool Machining of Elastomers-Part 2: Chip Morphology, Cutting Forces and Machined Surface, Machining Science and Tech‐ nology: An International Journal, vol. 9, p. 567-588, 2005. 15. WU Xuefeng*, FENG Gaocheng, and LIU Xianli, Design and Implementation of A System for Laser Assisted Milling of Advanced Materials, Chinese journal of mechanical engineering, vol.29, 2016 RESEARCH ON MACHINABILITY OF MACHINING ASSISTED BY HEATING Abstract Thermal – Assisted machining (TAM) is useful machining solution to improve capacity, quality and formability of products made from high strength materials which are extremely difficult in machining by traditional processes. This method is widely used in cutting manufacture with chip formation such as turning, milling, drawing and so on; also in sheet metal forming processes. Machining assisted by heating over come conventional machining’s disadvantages with high strength materials, low thermal conductivity, good abrasion resistance, little change of mechanical properties at elevated temperatures. This paper reviews the researches in the world based on the influences of high temperatures on machinability and formability of machining assisted by heating and proposes the problems and solutions should be concentrated to study in Viet Nam. Keywords: Thermal – Assisted machining, high hardness material, machinability.

File đính kèm:

mot_so_van_de_nghien_cuu_ve_tinh_chat_gia_cong_vat_lieu_khi.pdf

mot_so_van_de_nghien_cuu_ve_tinh_chat_gia_cong_vat_lieu_khi.pdf