Giáo trình Tiện chi tiết gá lắp phức tạp

Giới thiệu:

Trục được đặc trưng bởi độ cứng vững, nghĩa là khả năng chịu các lực

gây biến dạng. Khi gia công trục trơn có chiều dài lớn hơn 12 lần đường kính

của phôi mà chỉ gá trên mâm cặp và một đầu chống tâm thì gia công sẽ rất khó,

khi cắt trục bị đẩy làm sai lệch hình dáng, mặt khác trục sẽ bị uốn do lực cắt và

mô men quay của trục chính gây rung động và làm phôi có thể bị văng ra ngoài

gây tai nạn lao động.

Mục tiêu:

+ Trình bày được cấu tạo, công dụng và phương pháp điều chỉnh giá đỡ di

động;

+ Gá lắp được phôi trên giá đỡ đi động đạt yêu cầu;

+ Vận hành thành thạo máy tiện để gia công trục dài kém cứng vững dùng

giá đỡ di động đúng quy trình, quy phạm đạt cấp chính xác 8-10, độ nhám cấp 4-

5, đạt yêu cầu kỹ thuật, đúng thời gian và an toàn;

+ Phát hiện được các sai hỏng, nguyên nhân và có biện pháp đề phòng.

1. Yêu cầu kỹ thuật của trục dài.

Mục tiêu:

- Trình bày được các yêu cầu kỹ thuật của trục dài;

- Tuân thủ đúng các yêu cầu kỹ thuật;

- Đảm bảo chính xác kích thước.

- Có đường sinh thẳng.

- Độ trụ (không có hình côn, hình tang trống, hình yên ngựa).

- Độ tròn: Mọi mặt cắt vuông góc với đường tâm đều có độ tròn (không bị

ô van, không bị vát cạnh).

- Độ đồng tâm: Tâm của mọi mặt cắt vuông góc với đường tâm nằm trên

một đường thẳng.

- Độ nhám bề mặt.

2. Công dụng và cách sử dụng giá đỡ di động.

Mục tiêu:4

- Trình bày được công dụng, cấu tạo của giá đỡ di động;

- Gá lắp và điều chỉnh được gá đỡ đạt yêu cầu kỹ thuật;

- Tuân thủ đúng các quy tắc an toàn trong quá trình làm việc.

2.1. Công dụng.

Giá đỡ di động dùng khi tiện tinh và tiện ren trên phôi dạng trục kém

cứng vững có tiết diện không đổi, có thể đạt cấp chính xác 8 ÷ 7, độ nhám Ra =

2,5 ÷ 1,25 µm.

Nếu chiều dài phôi lớn hơn 12 lần đường kính của nó mà chỉ gá trên hai

mũi tâm hoặc một đầu trên mâm cặp một đầu gia công rất khó khăn vì độ cứng

vững chịu lực theo hướng ngang rất nhỏ, khi cắt gọt trục bị đẩy, kích thước phần

giữa trục bị lớn (dạng tang trống), nếu sử dụng tốc độ quay của phôi lớn sẽ gây

rung động (có tiếng kêu lách cách) thậm chí chi tiết có thể văng ra ngoài. Muốn

khắc phục các hiện tượng trên ta phải dùng giá đỡ kèm theo nhằm bảo đảm trục

không bị uốn trong quá trình gia công.

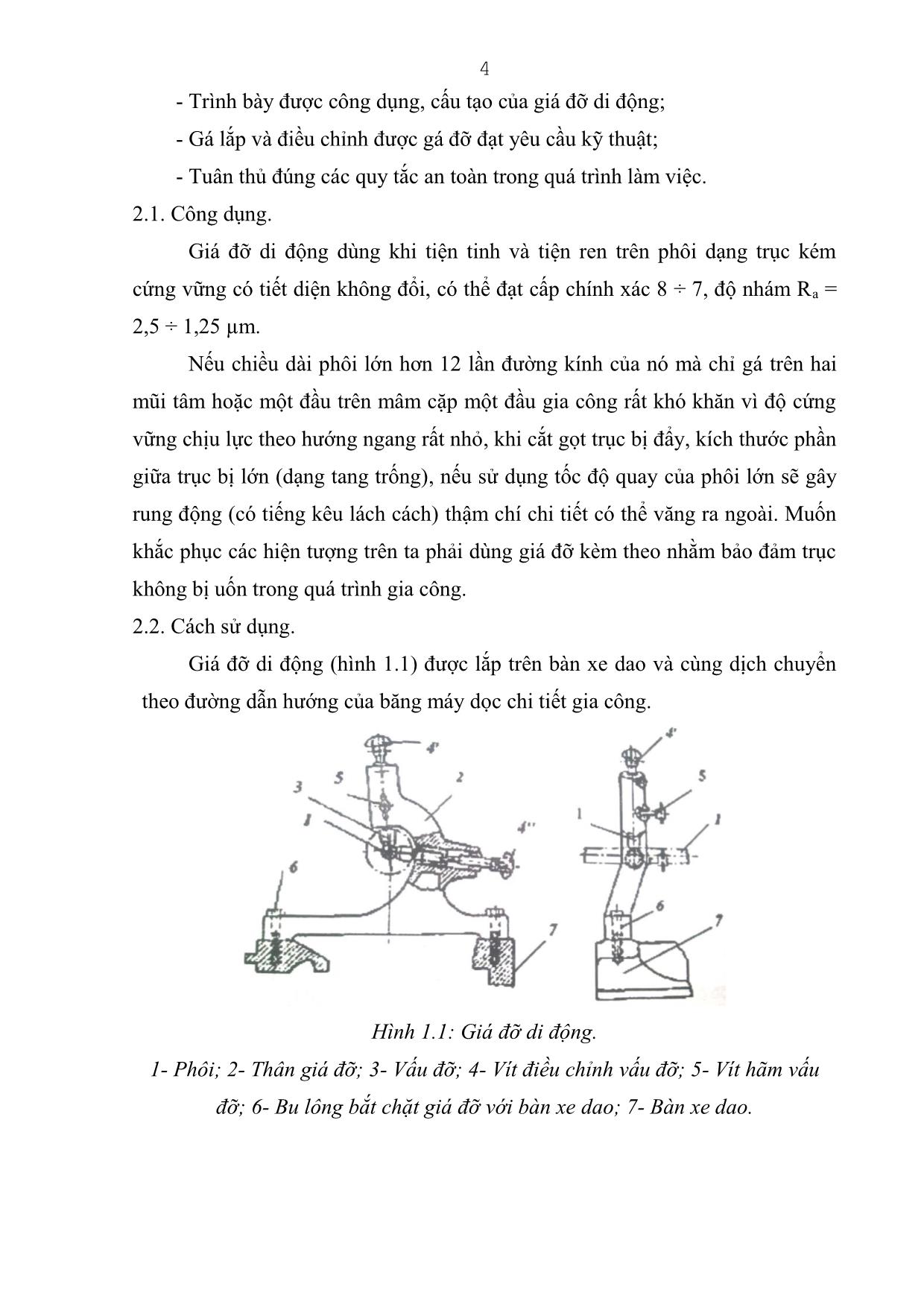

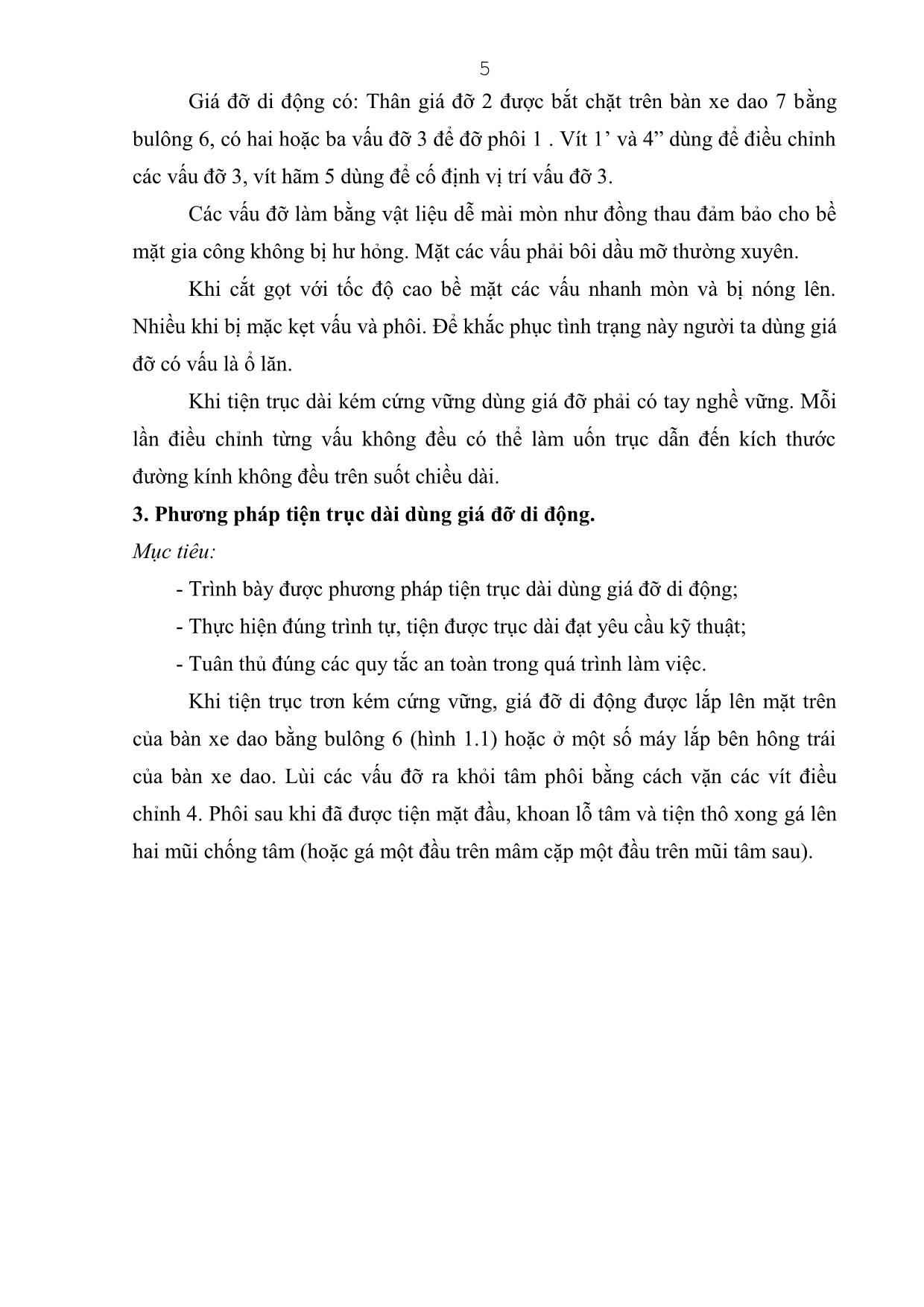

2.2. Cách sử dụng.

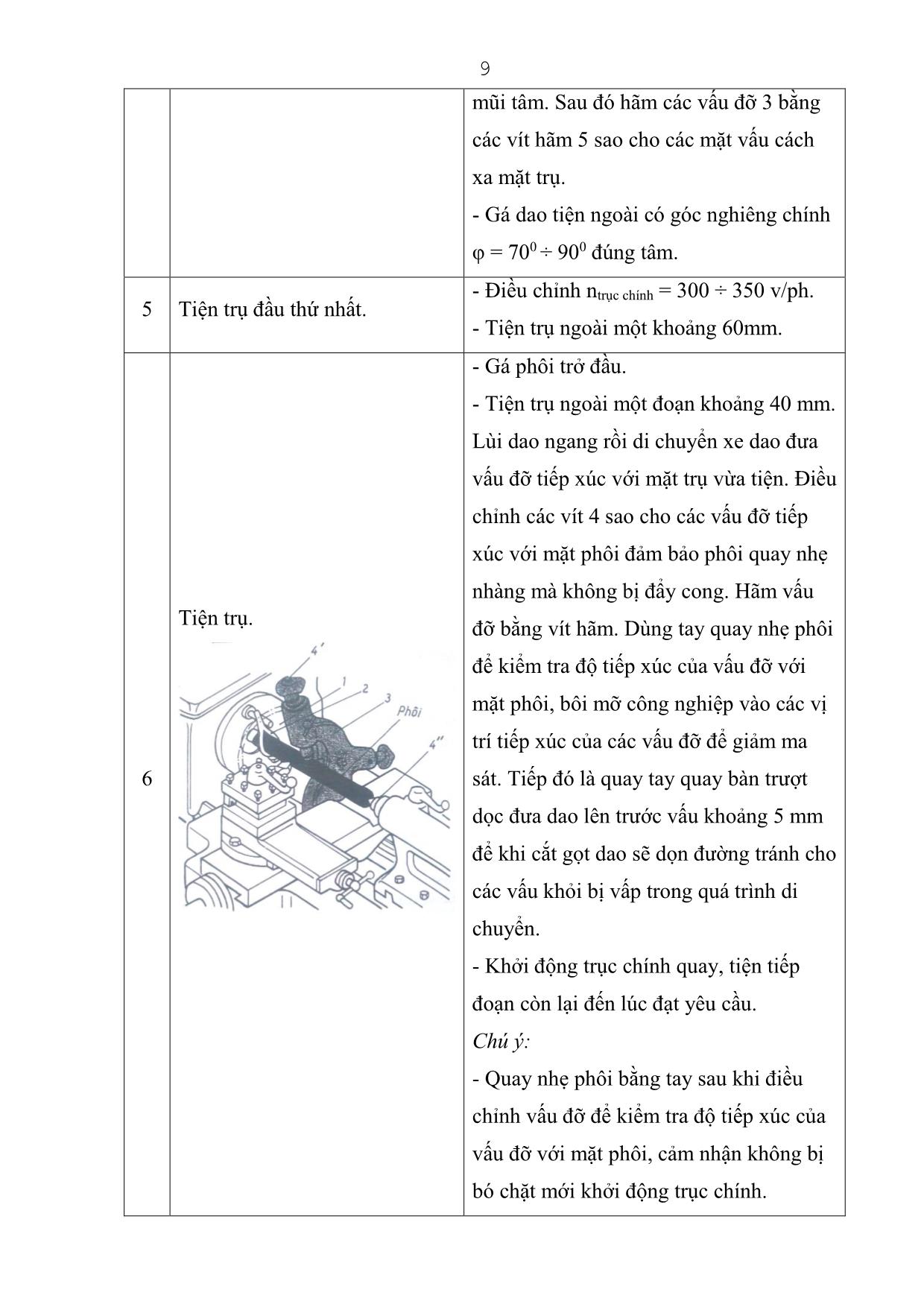

Giá đỡ di động (hình 1.1) được lắp trên bàn xe dao và cùng dịch chuyển

theo đường dẫn hướng của băng máy dọc chi tiết gia công.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Tiện chi tiết gá lắp phức tạp

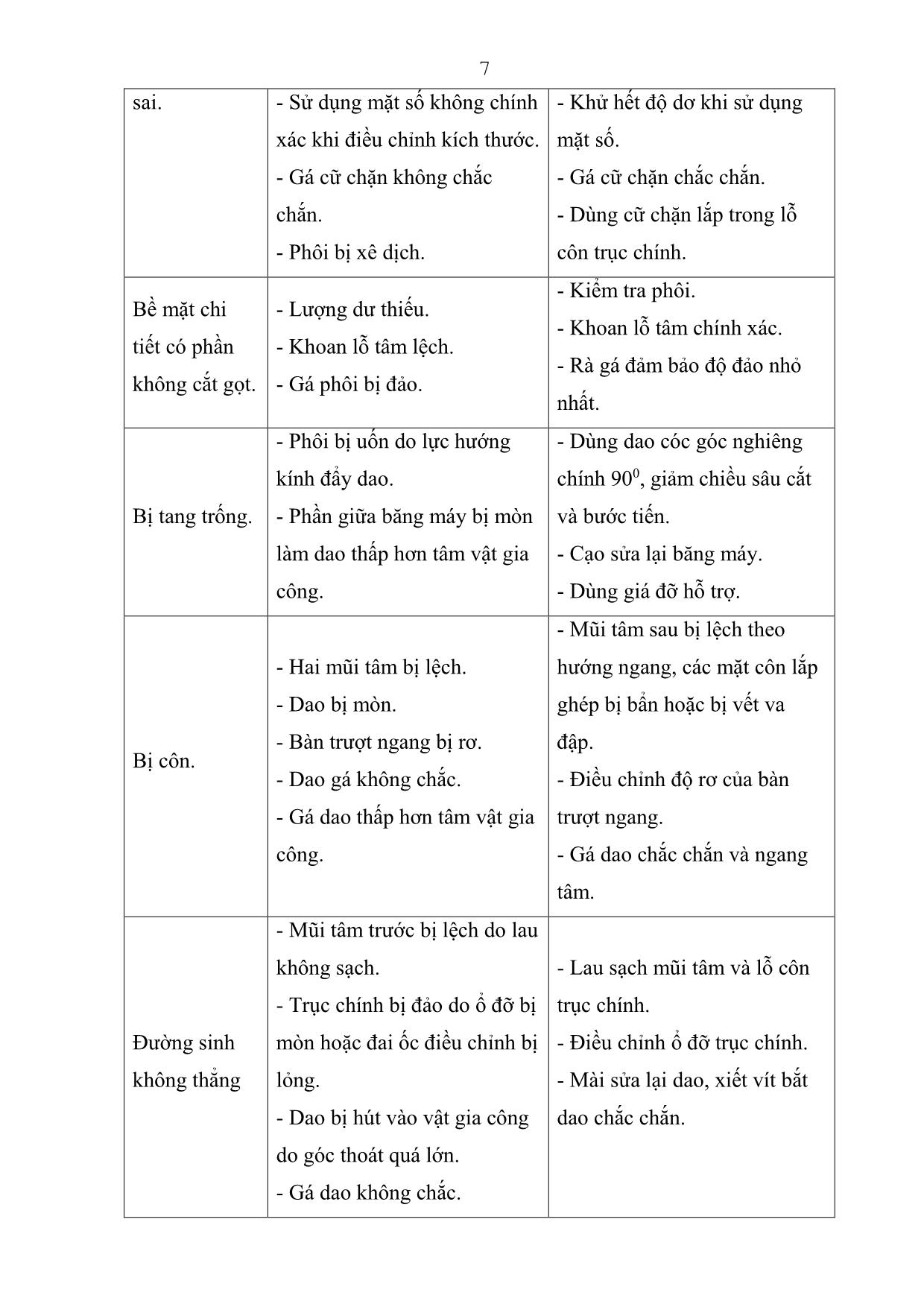

1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực hiện, đối chiếu với nội quy của trường. 1 1.2 Không vi phạm nội quy lớp học 1 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu với tính chất, yêu cầu của công việc. 1 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 1.5 Ý thức hợp tác làm việc theo tổ, nhóm Quan sát quá trình thực hiện bài tập theo tổ, nhóm 1 2 Đảm bảo thời gian thực hiện bài tập Theo dõi thời gian thực hiện bài tập, đối chiếu với thời gian quy định. 2 3 Đảm bảo an toàn lao động và vệ sinh công nghiệp Theo dõi việc thực hiện, đối chiếu với quy định về an toàn và vệ sinh công nghiệp 3 3.1 Tuân thủ quy định về an toàn khi sử dụng khí cháy 1 3.2 Đầy đủ bảo hộ lao động (quần áo bảo hộ, giày, kính) 1 3.3 Vệ sinh xưởng thực tập đúng quy định 1 Cộng: 10 đ 26 KẾT QUẢ HỌC TẬP Tiêu chí đánh giá Kết quả thực hiện Hệ số Kết quả học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: 27 BÀI 3: TIỆN CHI TIẾT GIÁ TRÊN KE Giới thiệu: Trong chế tạo máy, các chi tiết như gối đỡ trục, giá đỡ, ống nối và các chi tiết không đối xứng được gá trên ke để gia công. Mục tiêu: + Trình bày được cấu tạo, công dụng của ke gá trên mâm cặp 4 chấu không tự định tâm; + Trình bày được phương pháp điều chỉnh tâm của chi tiết trên ke; + Trình bày được các phương pháp gá lắp ke có cân bằng máy; + Vận hành máy thành thạo để gia công chi tiết gá trên ke đúng quy trình, quy phạm đạt cấp chính xác 8-10, độ nhám cấp 4-5, đạt yêu cầu kỹ thuật, đúng thời gian và an toàn; + Phát hiện được các sai hỏng, nguyên nhân và có biện pháp đề phòng. 1. Đặc điểm của chi tiết gá trên ke. Mục tiêu: - Trình bày được đặc điểm của chi tiết gá trên ke; - Gá lắp được chi tiết lên ke gá đạt yêu cầu; Phôi có hình dạng phức tạp có thể được gá và kẹp chặt trên ke gá. Ke gá được chế tạo bằng phương pháp đúc hoặc hàn, nó có các bề mặt làm việc vuông góc với nhau. Ke gá được kẹp chặt trên mâm quay bằng các bulông, phôi được kẹp chặt trên ke gá bằng mỏ kẹp. Ke gá và phôi được cân bằng nhờ đối trọng 2 (hình 3.1). Vị trí trí của phôi được rà gá bằng bộ vạch dấu. 28 Hình 3.1: gá đặt phôi trên ke gá. 1 – Mâm quay 2 – Đối trọng 3 – Mỏ kẹp 4 – Ke gá 2. Phương pháp tiện chi tiết gá trên ke. Mục tiêu: - Trình bày được phương pháp tiện chi tiết gá trên ke; - Thực hiện đúng trình tự, tiện được chi tiết khi gá trên ke gá đạt yêu cầu kỹ thuật. - Tuân thủ đúng các quy tắc an toàn trong quá trình làm việc. (Hình 3.2) là ke gá điều chỉnh: vị trí của phôi có thể được điều chỉnh bằng vít ngang 1 và vít đứng 2. Trong quá trình sản xuất hàng loạt vừa người ta thường dùng đồ gá vạn năng – lắp ghép có hình dạng như ke gá. Đồ gá loại này được lắp ghép từ những chi tiết như ke gá, bàn máy, chốt tỳ, mỏ kẹp, vít, đai ốc Thời gian lắp một đồ gá mất khoảng 20 phút đến 1 giờ. Hình 3.3 là một đồ gá vạn năng, lắp ghép dạng ke gá. Hình 3.2: gá đặt phôi trên ke gá. 1 – Vít ngang 2 – Vít đứng. 3 – Mâm quay 4 – Đối trọng 5 – Giá đỡ 6 – Ke gá 29 Hình 3.3: Đồ gá vạn năng lắp ghép bởi ke gá 1 – Mâm quay 4- Bàn quay 2 – Tấm đế 5- khối V 3 – Ke gá 6- mỏ kẹp 7- đối trọng 3. Các dạng sai hỏng, nguyên nhân và cách khắc phục. Mục tiêu: - Trình bày được các dạng sai hỏng, nguyên nhân và biện pháp khắc phục; - Thực hiện các biện pháp khắc phục được các dạng sai hỏng. TT Các dạng sai hỏng Nguyên nhân Cách khắc phục 1 Trên bề mặt chi tiết có phần chưa cắt gọt. - Lượng dư không đủ. - Vạch dấu không chính xác, không rõ. - Gá phôi bị đảo. - Kiểm tra và chọn lại kích thước phôi. - Mài nhọn compa và mũi vạch dấu. - Rà tròn phôi bằng phương pháp rà bổ đôi, bổ tư. 2 Kích thước sai - Đo sai khi cắt thử. - Điều chỉnh du xích - Đo thật chính xác khi cắt thử. 30 bàn trượt ngang không chính xác. - Khử hết độ rơ khi sử dụng vòng du xích, xác định đúng các vạch cần dịch chuyển. 3 Độ song song, vuông góc giữa các bề mặt không đạt. - Rà gá các đường tâm không chính xác. - Dao bị mòn, gá dao không được chặt, bàn dao bị rơ. - Dùng đồng hồ so hoặc cây rà điều chỉnh thật chính xác. - Mài lại dao, gá dao đủ chặt và khử hết độ rơ bàn dao trước khi tiện. 4 Độ nhám bề mặt không đạt. - Dao bị mòn. - Chế độ cắt không hợp lý. - Gá dao sai. - Mài và kiểm tra chất lượng lưỡi cắt. - Giảm chiều sâu cắt, lượng tiến dao khi tiện tinh. - Gá dao đúng tâm máy. 4. Các bước tiến hành. Mục tiêu: - Trình bày được trình tự các bước gia công; - Thực hiện đúng các bước công nghệ, gia công chi tiết đạt yêu cầu kỹ thuật; - Tuân thủ các quy tắc an toàn vệ sinh công nghiệp. 4.1. Gá lắp, điều chỉnh và kẹp chặt ke lên mâm phẳng: Kết cấu của mâm phẳng có dạng tấm phẳng, một mặt được định vị và kẹp chặt với trục chính của máy, mặt kia được gia công phẳng để gá chi tiết, trên mặt phẳng này có rãnh chữ T theo hướng kính. Nếu mặt đầu mâm phẳng sau khi gá lên máy bị đảo, ta có thể tiện khỏa lại để đảm bảo mặt đầu của mâm phẳng vuông góc với tâm trục chính. Phương pháp gá ke trên mâm phẳng được thực hiện bằng cách: + Gá trực tiếp bằng bu lông luồn qua rãnh của mâm phẳng nếu phôi có lỗ sẵn. 31 + Gá bằng tấm kẹp hình móc, tấm kẹp này được chế tạo từ rèn mà không dùng tấm kẹp chế tạo từ hàn hoặc thép uốn cong. + Gá bằng tấm kẹp có chốt tỳ Điều kiện để gia công phôi trên mâm quay là phải có đối trọng (đảm bảo cho phôi quay cân bằng). Đối trọng được lắp ghép từ các vòng bằng gang, các vòng này có cùng đường kính nhưng khác khối lượng, chúng được kẹp chặt bằng bu lông đặt ở rãnh trên mâm quay đối diện với phôi. 4.2. Gá lắp phôi trên ke. - Ke gá được chế tạo bằng phương pháp đúc hoặc hàn, có các mặt làm việc vuông góc với nhau. - Ke gá được gá trên mâm phẳng bằng bu lông mũ ốc, còn phôi gá trên ke bằng các tấm kẹp, bu lông luồn qua lỗ có sẵn trên phôi. - Khi gá phôi trên ke và mâm phẳng cần phải cân bằng trọng lượng nhờ đối trọng để đảm bảo chuyển động quay của đồ gá được cân bằng. - Vị trí của chi tiết so với tâm máy được điều chỉnh bằng các vít ngang và vít đứng và được rà gá bằng bộ vạch dấu. - Để định tâm chính xác các chi tiết dạng hộp hoặc hai nửa ghép lại như gối đỡ, bạc lót hai nửa... trên máy tiện ta dùng phương pháp rà gá bổ đôi hoặc bổ tư. Những điều chú ý khi gá vật gia công bằng ke gá: - Mặt của mâm cặp hoặc mâm phẳng phải thẳng góc với ke và tâm của trục chính. - Mặt làm việc của ke gá phải đủ diện tích để lắp sit vào mâm phẳng cho chắc chắn. - Các bu lông phải đủ bền để xiết thật chặt. - Sau khi rà gá song, cần phải quay mâm cặp vài vòng bằng tay để kiểm tra xem khi mâm cặp quay các bu lông, bích, ke gá và vật gia công có chạm vào máy hoặc bàn dao không, kiểm tra xem việc cân bằng của hệ thống sau khi gá lắp. 32 - Vật gia công gá trên ke gá thường nặng, nên khi gia công không nên cho máy chạy với tốc độ quá nhanh mà phải chọn tốc độ quay thấp để đảm bảo độ vững trắc, độ chính xác gia công và đảm bảo an toàn lao động. - Vì chi tiết không cân xứng nên cần phải lắp thêm đối trọng cân bằng. CÂU HỎI Câu 1: Phương pháp gá phôi trên mâm phẳng được thực hiện bằng cách? A. Gá trực tiếp bằng bu lông luồn qua rãnh của mâm phẳng nếu phôi có lỗ sẵn. B. Gá bằng tấm kẹp hình móc. C. Gá bằng tấm kẹp có chốt tỳ. D. Gá bằng thanh kẹp vắt qua phôi và kẹp chặt bằng hai bu lông. E. Tất cả A, B, C, D Câu 2: Các yêu cầu của chi tiết khi gia công gá trên mâm phẳng và ke gá cần đạt được? A. Đúng kích thước đường kính và chiều dài theo bản vẽ. B. Đảm bảo đúng hình dáng hình học của chi tiết như: độ không trụ, độ không tròn. C. Đúng vị trí tương quan giữa các bề mặt bao gồm độ đồng tâm, độ song song, độ vuông góc, độ đối xứng D. Đạt độ nhẵn bóng theo yêu cầu. E. Tất cả A, B, C, D. ĐÁNH GIÁ KẾT QUẢ HỌC TẬP: TT Tiêu chí đánh giá Cách thức và phương pháp đánh giá Điểm tối đa Kết quả thực hiện của người học I Kiến thức 33 1 Nêu được đặc điểm của chi tiết gá trên ke Vấn đáp, đối chiếu với nội dung bài học 5 2 Trình bày được phương pháp tiện chi tiết gá trên ke. 5 Cộng: 10 đ II Kỹ năng 1 Chuẩn bị đầy đủ dụng cụ, thiết bị đúng theo yêu cầu của bài thực tập Kiểm tra công tác chuẩn bị, đối chiếu với kế hoạch đã lập 1 2 Sự thành thạo khi thực hiện các thao tác gá lắp và điều chỉnh chi tiết trên ke Quan sát các thao tác đối chiếu với quy trình thao tác. 2 3 Thực hiện đúng các thao tác tiện chi tiết khi gá trên ke gá Quan sát các thao tác đối chiếu với quy trình thao tác. 2 4 Kiểm tra Theo dõi việc thực hiện, đối chiếu với quy trình kiểm tra 4.1 Kích thước 2 4.2 Hình dáng hình học 2 4.3 Độ nhám đạt Rz20 1 Cộng: 10 đ III Thái độ 1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực hiện, đối chiếu với nội quy của trường. 1 1.2 Không vi phạm nội quy lớp học 1 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu với tính chất, yêu cầu của công việc. 1 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 34 1.5 Ý thức hợp tác làm việc theo tổ, nhóm Quan sát quá trình thực hiện bài tập theo tổ, nhóm 1 2 Đảm bảo thời gian thực hiện bài tập Theo dõi thời gian thực hiện bài tập, đối chiếu với thời gian quy định. 2 3 Đảm bảo an toàn lao động và vệ sinh công nghiệp Theo dõi việc thực hiện, đối chiếu với quy định về an toàn và vệ sinh công nghiệp 3 3.1 Tuân thủ quy định về an toàn khi sử dụng khí cháy 1 3.2 Đầy đủ bảo hộ lao động (quần áo bảo hộ, giày, kính) 1 3.3 Vệ sinh xưởng thực tập đúng quy định 1 Cộng: 10 đ KẾT QUẢ HỌC TẬP Tiêu chí đánh giá Kết quả thực hiện Hệ số Kết quả học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: 35 BÀI 4: TIỆN CHI TIẾT GIÁ TRÊN BÀN XE DAO MÁY TIỆN Giới thiệu: Trong chế tạo máy, các chi tiết có hình dáng phức tạp, cồng kềnh mà phương pháp gá lắp khác không thực hiện được, ta sẽ gá lên bàn xe dao để tiện. Gia công theo nguyên lý: vật gá trên xe dao chuyển động tịnh tiến, dao quay tròn để cắt gọt. Mục tiêu: + Trình bày được phương pháp gá lắp, điều chỉnh tâm của chi tiết gá trên bàn xa dao máy tiện; + Vận hành máy thành thạo để gia công chi tiết gá xa dao đúng quy trình, quy phạm đạt cấp chính xác 8-10, độ nhám cấp 4-5, đạt yêu cầu kỹ thuật, đúng thời gian và an toàn; + Phát hiện được các sai hỏng, nguyên nhân và có biện pháp đề phòng. 1. Đặc điểm của chi tiết gá trên bàn xe dao. Mục tiêu: - Trình bày được đặc điểm của chi tiết gá trên bàn xe dao; - Gá lắp được chi tiết lên ke gá đạt yêu cầu. + Phương pháp gá lắp này chỉ dùng khi gia công các vật nặng có kích thước lớn dạng hình hộp, hình dáng phức tạp, cầu kỳ mà các phương pháp gá lắp khác không thực hiện được. + Chi tiết gá lắp trên bàn dao thực hiện chuyển động tịnh tiến, còn dao đước lắp trên trục dao và gá trên hai mũi chống tâm thực hiện chuyển động quay để cắt gọt 2. Phương pháp tiện chi tiết gá trên bàn xe dao máy tiện. Mục tiêu: - Trình bày được phương pháp tiện chi tiết gá trên xe dao máy tiện; - Thực hiện đúng trình tự, tiện được chi tiết khi gá trên xe dao máy tiện . * Phương pháp gá phôi: Nguyên tắc chung gá phôi trực tiếp trên bàn xe dao. 36 Trước khi gá phôi lên bàn dao, các mặt phẳng chuẩn được gia công chính xác bằng phương pháp phay, bào, hoặc mài đúng kích thước theo bản vẽ. Đường kính lỗ cần gia công phải được vạch dấu trước. Ren bu lông – đai ốc phải đảm bảo tốt, đủ lực kẹp, đầu bu lông được lắp vào các rãnh chữ T trên bàn dao hoặc thân máy tiện Chú ý: Trước khi lắp vật gia công phải điều chỉnh độ đồng tâm giữa hai mũi tâm thật chính xác để đảm bảo độ đồng tâm giữa hai lỗ tâm (tâm của hai lỗ cùng nằm trên một đường thẳng) Hình 4.1. Gá chi tiết lên bàn xe dao *Dao tiện và cách gá dao: Vì dao thực hiện chuyển động quay để cắt gọt nên cán dao được chế tạo là một trục dao bằng thép có độ cứng vững tốt. Đường kính của trục dao phụ thuộc vào đường kính lỗ của chi tiết cần gia công, nhưng phải tận dụng đủ lớn để tránh rung động trong quá trình cắt. Trục dao được gia công chính xác, đảm bảo độ thẳng, độ đồng tâm giữa 2 lỗ tâm, kích thước lỗ tâm theo tiêu chuẩn. Trên trục dao được lắp 2 mũi dao, vị trí lắp 2 mũi dao này phải phù hợp với khoảng cách giữa 2 lỗ cần gia công (hình 4.2). Mũi dao được giữ chặt bằng vít hãm. 37 Hình 4.2. Cấu tạo của trục dao Hình 4.3. Gá lắp dao và tiện chi tiết hộp trên bàn xe dao máy tiện 3. Các dạng sai hỏng, nguyên nhân và cách khắc phục. Mục tiêu: - Trình bày được các dạng sai hỏng, nguyên nhân và biện pháp khắc phục; - Thực hiện các biện pháp khắc phục được các dạng sai hỏng. TT Các dạng sai hỏng Nguyên nhân Cách khắc phục 1 Trên bề mặt chi tiết có phần chưa cắt gọt. - Lượng dư không đủ. - Vạch dấu không chính xác, không rõ. - Gá phôi bị đảo. - Kiểm tra và chọn lại kích thước phôi. - Mài nhọn compa và mũi vạch dấu. - Rà tròn phôi bằng phương pháp rà bổ đôi, 38 bổ tư. 2 Kích thước sai. - Đo sai khi cắt thử. - Điều chỉnh khoảng thừa ra của dao sau mỗi lát cắt không chính xác. - Đo thật chính xác khi cắt thử. - Kiểm tra và cắt thử thật kỹ trước khi xiết chặt mũi dao vào trục dao. 3 Độ đồng tâm giữa các về mặt lỗ không đạt. - Rà gá các đường vạch dấu không chính xác. - Dao bị mòn, gá dao không chặt. - Dùng đồng hồ so hoặc cây rà và điều chỉnh thật chính xác, kiểm tra cẩn thận trước khi tiện. - Mài lại dao, gá dao đủ chặt. 4 Độ nhám bề mặt không đạt. - Dao bị mòn. - Chế độ cắt không hợp lý. - Gá dao sai. - Mài và kiểm tra chất lượng lưỡi cắt. - Giảm chiều sâu cắt, lượng tiến khi tiện. - Gá dao đúng tâm máy. CÂU HỎI Câu 1: Khi gá lắp và gia công chi tiết gá trên bàn dao máy tiện, dao thực hiện chuyển động quay tròn, chi tiết thực hiện chuyển động tịnh tiến khi cắt gọt đúng hay sai? Câu 2: Phương pháp gá lắp và gia công chi tiết trên bàn dao máy tiện được thực hiện khi? A. Khi gia công các vật nặng. B. Chi tiết có kích thước lớn dạng hộp. C. Chi tiết có hình dáng phức tạp, cầu kỳ. D. Cả A, B, C. Câu 3: Phương pháp gá phôi trên bàn dao được thực hiện bằng cách? 39 A. Tháo hết bàn trượt ngang và bàn trượt dọc ra khỏi máy tiện, rồi gá lên bàn dao bằng bích – bu lông. B. Gá trực tiếp bằng bu lông luồn qua rãnh của mâm phẳng. C. Gá bằng tấm kẹp hình móc. D. Gá bằng tấm kẹp có chốt tỳ. 40 TÀI LIỆU THAM KHẢO [1]Nguyễn Thị Quỳnh, Phạm Minh Đạo, Trần sỹ Tuấn – Giáo trình Tiện 3 - NXB Lao động - 2009 [2] Trần Văn Địch - Kỹ thuật tiện - Nhà xuất bản Khoa học kỹ thuật - 2005.

File đính kèm:

giao_trinh_tien_chi_tiet_ga_lap_phuc_tap.pdf

giao_trinh_tien_chi_tiet_ga_lap_phuc_tap.pdf