Giáo trình Phay, bào rãnh và cắt đứt

Giới thiệu:

Dao bào rãnh là một loại dụng cụ cắt gọt kim loại trên máy bào. Cấu tạo

của dao bào thường có 2 phần: phần cắt gọt và phần thân dao. Các thông số hình

học của dao sẽ được trình bày trong nội dung bài một

Mục tiêu:

- Trình bày được các yếu tố cơ bản dao bào rãnh, đặc điểm của các lưỡi;

- Nhận dạng được các bề mặt, lưỡi cắt, thông số hình học của dao bào;

- Mài được dao bào rãnh đạt lưỡi cắt thẳng, đúng góc độ, đúng yêu cầu kỹ

thuật, đúng thời gian qui định, đảm bảo an toàn cho người và máy;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích

cực sáng tạo trong học tập.

1. Cấu tạo của dao bào.

1.1. Vật liệu làm dao bào.

Dao bào thường có hai bộ phận: phần lưỡi cắt và phần thân dao.

Phần lưỡi cắt thường làm bằng mảnh thép gió (P9 hoặc P18) hoặc bằng

mảnh hợp kim cứng như BK6, BK8, T15K6.Phần thân dao được làm bằng

thép C45 hoặc Ct3. Ngoài ra trong các trường hợp đặc biệt phần lưỡi cắt và thân

dao làm cùng một vật liệu.

1.2. Các loại dao bào

Khi gia công rãnh các loại dao bào thường dùng để gia công là:

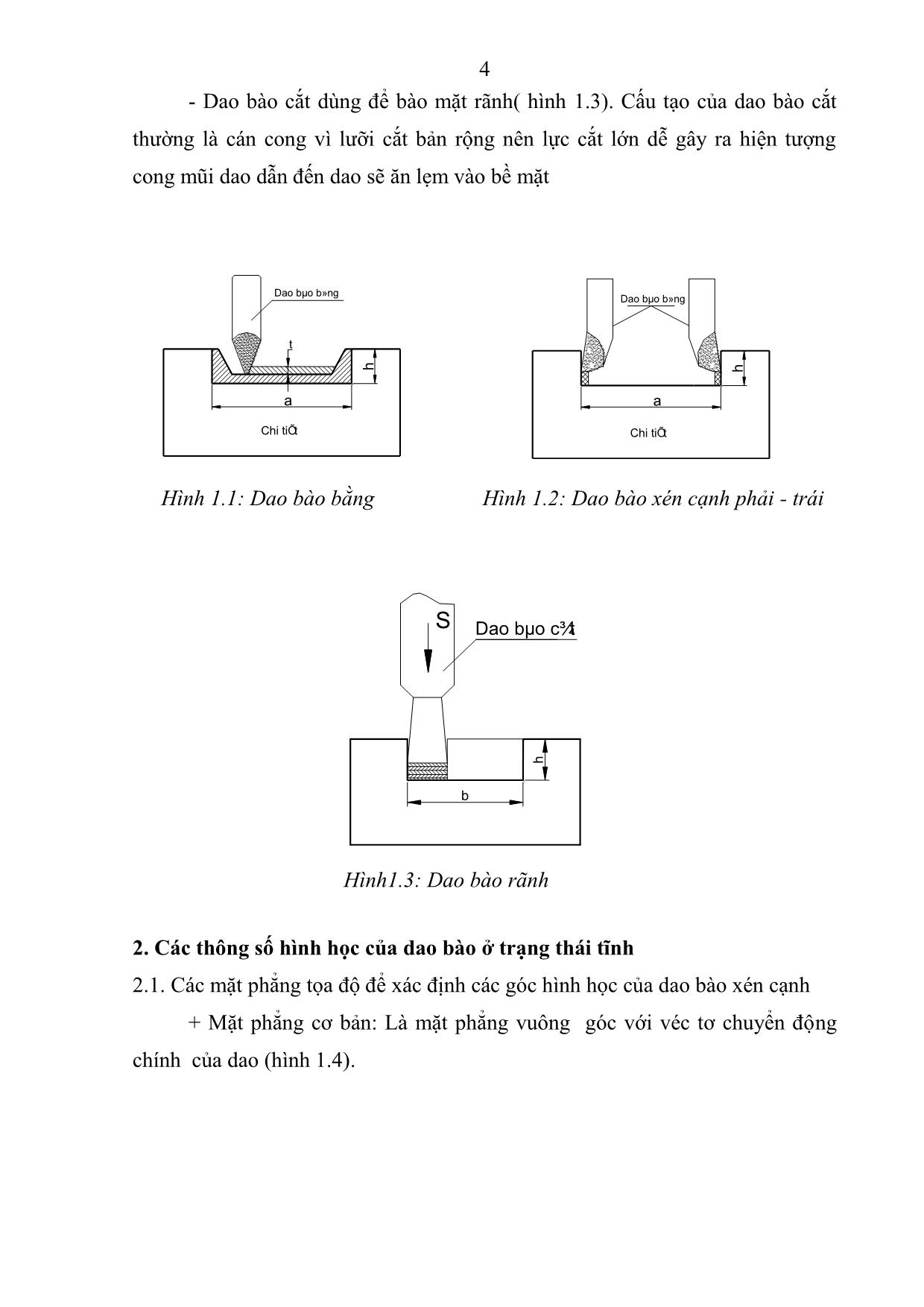

- Dao bào bằng để bào phá rãnh( hình 1.1)

- Dao bào xén cạnh phải và trái ( hình 1.2): Dao bào xén cạnh rãnh vuông

góc, có hai loại cán cong hoặc cán thẳng.

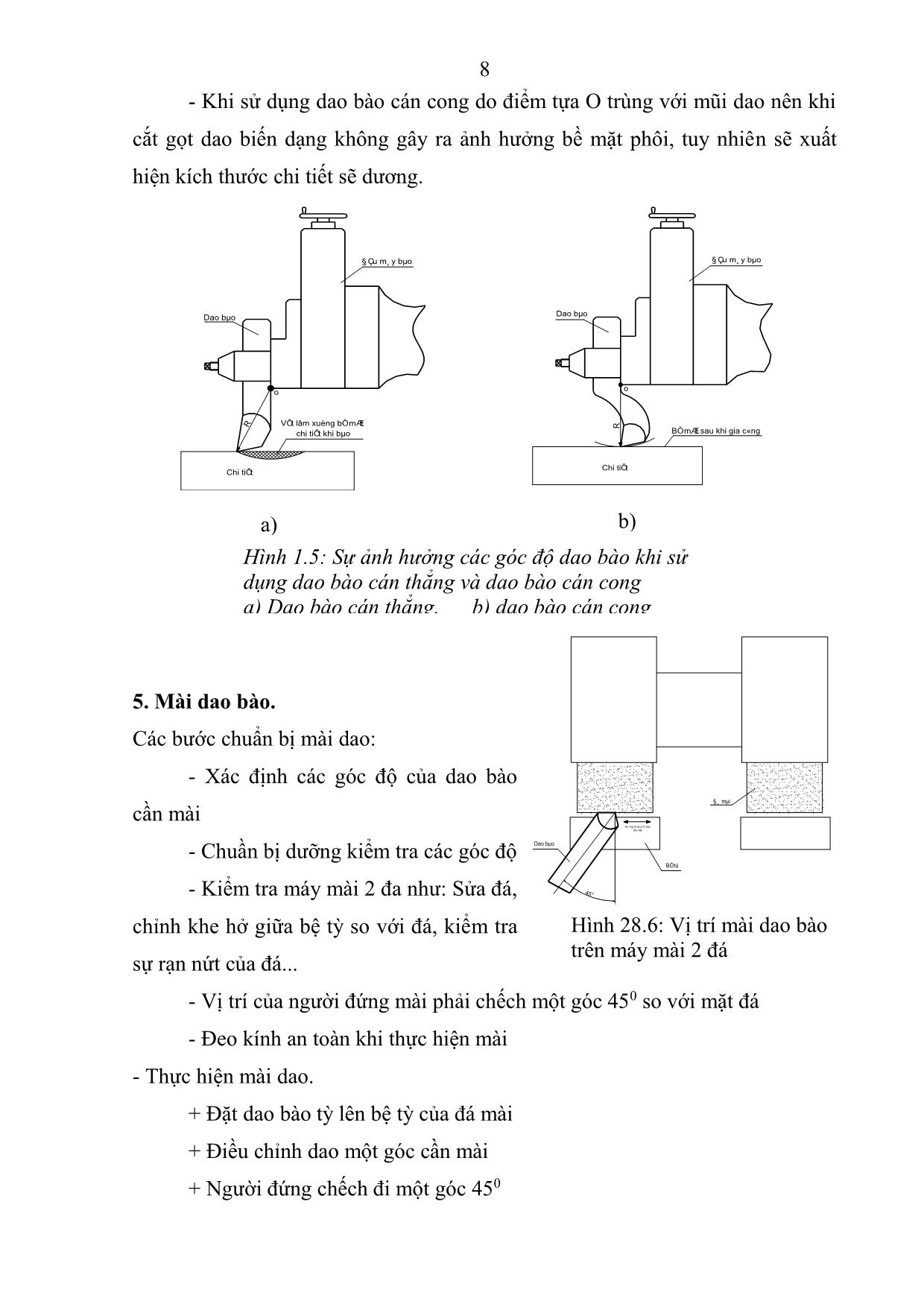

+ Dao bào cán thẳng thường ít sử dụng vì khi cắt thường cán dao cong ăn

lẹm xuống bề mặt đã gia công. Tuy nhiên loại dao này thuận tiện trong việc chế

tạo.

+ Dao bào cán cong thường được sử dụng nhiều vì trong quá trình cắt gọt

mũi dao không ăn lẹm xuống bề mặt đã gia công. Tuy nhiên loại dao bào cán

cong việc chế tạo khó khăn hơn rất nhiều.4

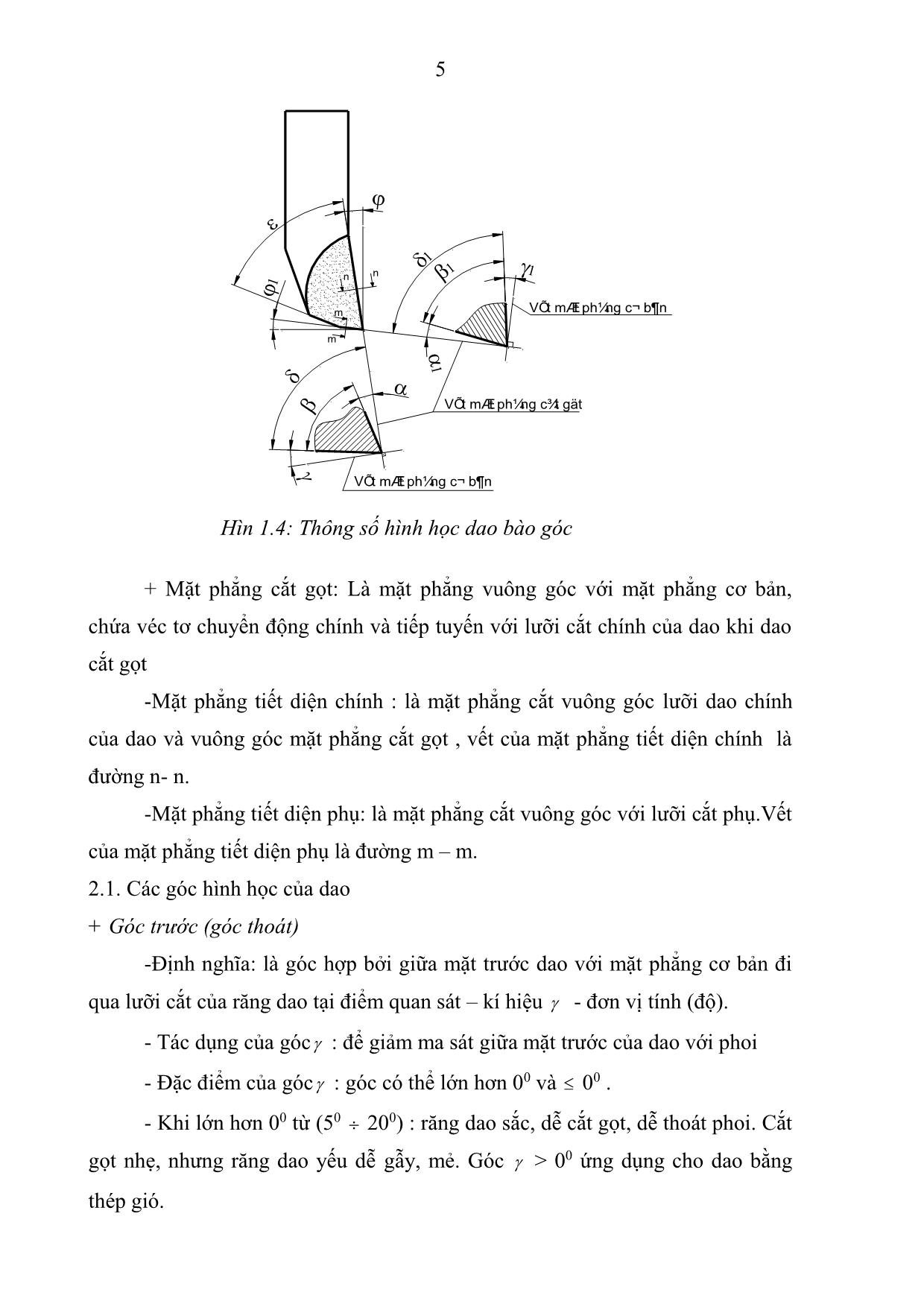

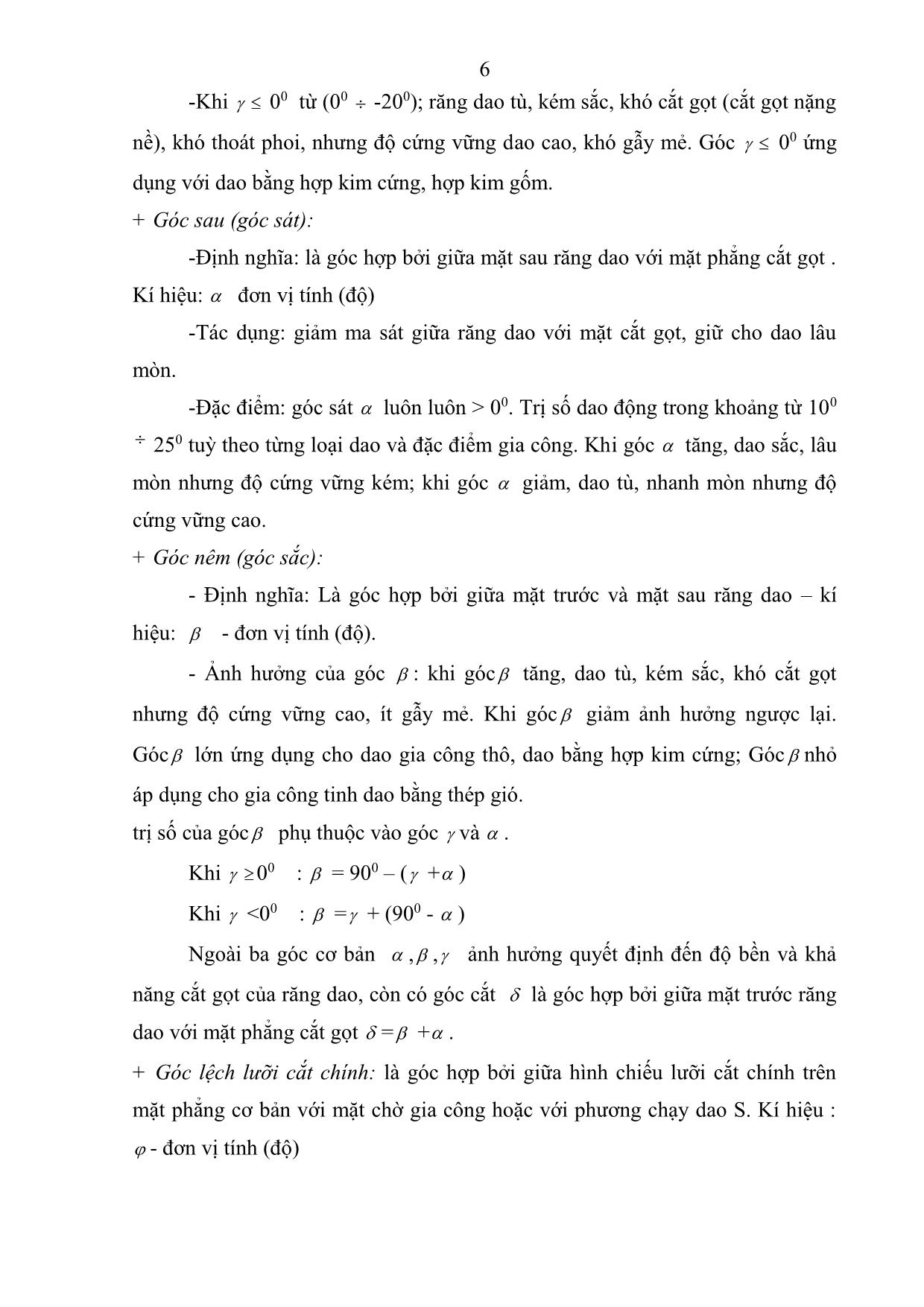

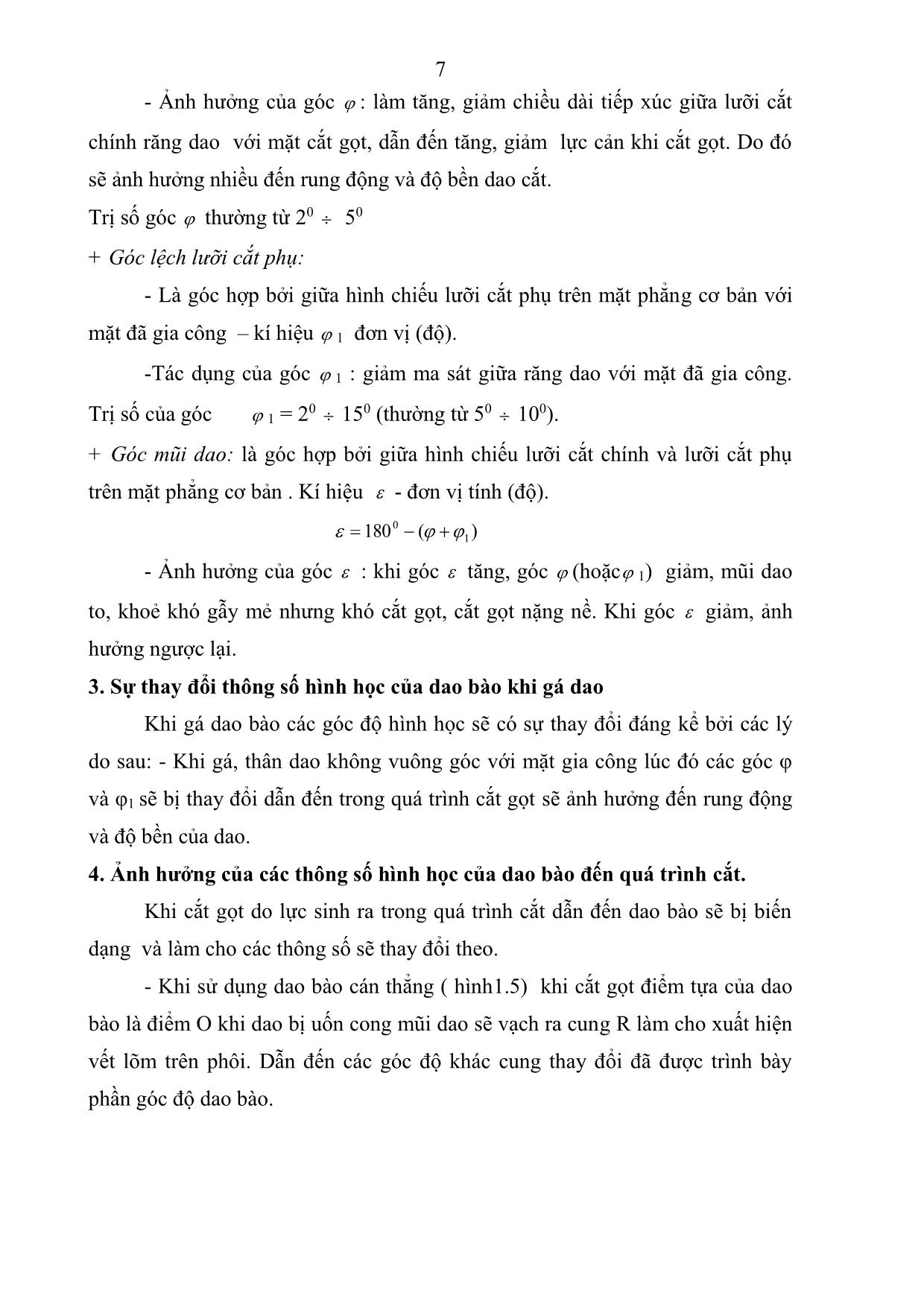

- Dao bào cắt dùng để bào mặt rãnh( hình 1.3). Cấu tạo của dao bào cắt

thường là cán cong vì lưỡi cắt bản rộng nên lực cắt lớn dễ gây ra hiện tượng

cong mũi dao dẫn đến dao sẽ ăn lẹm vào bề mặt

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Phay, bào rãnh và cắt đứt

trình bào rãnh việc sử dụng các dụng cụ gá phù hợp với kích thước, hình dáng của vật gia công, mặt khác còn phụ thuộc vào tính chất, độ chính xác, độ nhám của chi tiết. Các loại đồ gá thường dùng để kẹp chặt và định vị gồm: Các loại êtô máy, vấu kẹp, phiến gá, bích kẹp,.. Khi thực hành thường sử dụng các loại êtô vạn năng bởi các loại êtô này sử dụng dễ dàng và có ở các phân xưởng thực hành. Khi bào rãnh suốt trên trục tròn, nên xác định số rãnh, vị trí cắt. Ngoài các yếu tố cơ bản về về kích thước, ta còn chú trọng đến có vị trí tương quan giữa các rãnh để chọn dụng cụ gá phù hợp và có độ chính xác cao nhất. Khi bào, xọc rãnh chọn chuẩn gá cho phù hợp, có thể sử dụng chuẩn thô, chuẩn tinh (dựa vào các nguyên tắc chọn chuẩn bài). Khi chọn được mặt chuẩn thô hoặc tinh thì mặt chuẩn đó được gá vào hàm êtô cố định. Các mặt phẳng đối diện được gá ở mặt hàm di động sử dụng lõi sắt tròn nhằm mục đích tăng độ tiếp xúc bề mặt gá với hàm cố định. Mặt đáy của rãnh phải cao hơn hàm êtô từ 5 - 10mm. Các trường hợp phôi có kích thước mỏng và độ cứng vững thấp, nhất thiết phải được kẹp phôi bằng vấu kẹp, phiến tỳ mặt đáy phôi tỳ sát mặt bàn máy. Còn các trường hợp có các vị trí rãnh trên hình trụ như (hình 5.1) ta nên sử dụng các dụng cụ gá có mặt đáy bằng các khối V (hình 5.2). 48 Hình 5.1. Các dạng rãnh thông dụng trên trụ tròn. a) Loại một rãnh; b) Loại 4 rãnh đối xứng Hình 5.2. Định vị chi tiết trụ trên khối V 3.1.3. Chọn, gá điều chỉnh dao - Chọn dao: Khi chọn dao bào, xọc ta chú ý các thông số hình học của dao trong quá trình tham gia cắt gọt (tham khảo bảng 5.3)( hình 5.3) Hình 5.3: Kết cấu dao bào xọc cán cong 49 Bảng 5.3. Các thông số của dao bào cắt H X B L l l1 A H X B L l l1 A 20 x 12 190 40 25 5 40X25 340 80 40 8; 10;11 25 x 16 220 50 30 6 - 8 50X32 400 100 45 12 -16 20 x 20 280 63 35 8 - 10 63X40 500 125 50 20 - 25 Ngoài ra còn sử dụng rất nhiều loại dao bào cắt đầu cong, đầu thẳng có kích thước lớn nhỏ khác nhau. Trong các trường hợp cần năng suất cao, và chi tiết có độ cứng cao, sẽ sử dụng các loại dao bào, dao xọc có gắn các mũi hợp kim cứng loại TK và loại BK. Chiều rộng cắt còn phụ thuộc khá nhiều vào tính chất vật liệu gia công và độ cứng vững của hệ thống công nghệ. Để sử dụng xọc các loại rãnh suốt trên chi tiết có kích thước khác nhau (hình khối hoặc hình trụ), ta nên chọn dao xọc cho đúng kỹ thuật, hãy tham khảo (bảng 5.4) các thông số của dao xọc bằng thép gió. Khi xọc rãnh trên máy xọc với các bước thô, nên dùng các loại dao cắt rãnh có bán kính mũi dao lớn. Để tăng độ cứng vững của hệ thống, đoạn thừa dao (hay còn Hình 5.4: kết cấu dao bào xọc cán thẳng gọi là phần nhô của dao) phải nhỏ(hình 5.4). Bảng 5.4. Dao xọc bằng thép gió (TOCT -72) HXB L m HXB L m 20x20 300 10 25x25 350 14 20x20 300 12 32x32 350 17 25x25 350 14 32x32 400 17 40x40 450 25 - Gá và điều chỉnh dao: 50 Khi bào, xọc rãnh suốt ta nên sử dụng dao bào cắt có kích thước chiều rộng lưỡi luôn nhỏ hơn chiều rộng rãnh (đối với các trường hợp rãnh lớn hơn 8 mm). Dao bào, xọc được gá lên giá bắt dao. Tâm của dao luôn vuông góc với mặt phẳng ngang để tránh hiện tượng dao bị xô lệch trong quá trình bào. Đối với các loại rãnh có hình dạng khác nhau, thì việc lựa chọn dao có hình dạng và kích thước phù hợp với kích thước và hình dạng của rãnh gia công. Khi bào, xọc các loại rãnh suốt tùy theo tính chất vật liệu, độ chính xác của chi tiết, độ phức tạp mà ta phải chọn các chế độ cắt cho hợp lý. Sau khi đọc bản vẽ phải xác định được số lần gá, số lần cắt, phương pháp kiểm tra theo yêu cầu kỹ thuật. 3.1.4. Điều chỉnh khoảng chạy đầu dao. Quá trình bào, xọc rãnh suốt, việc điều chỉnh khoảng chạy của đầu dao phụ thuộc vào chiều dài cắt. Trong các trường hợp phôi được gá kẹp trên bàn máy thì ta có thể xác định khoảng chạy cho phù hợp với điều kiện cắt, để dao có thể cắt hết chiều dài của rãnh. 3.1.5. Vạch dấu (nếu cần) Vạch dấu, định tâm, nhằm định hướng cho các bước bào, xọc thuận lợi và nhanh chóng. 3.1.6. Chọn lượng chạy dao Lượng tiến dao sử dụng bằng tay: Lên xuống của đầu dao và tiến ngang của bàn máy. 3.1.7. Chọn chiều sâu cắt. Tùy thuộc vào vật liệu gia công, vật liệu làm dao và yêu cầu kỹ thuật của rãnh mà ta chọn chiều sâu cắt cho hợp lý. 3.1.8. Chọn phương pháp tiến dao Khi bào rãnh ta chọn phương pháp tiến dao từ trên xuống (hoặc tiến dao ngang) 3.1.9. Kiểm tra kích thước rãnh, độ song song giữa hai mặt rãnh, vị trí tương quan giữa các rãnh và các mặt. 3.2. Bào, xọc rãnh kín. 3.2.1. Khái niệm: 51 Các chi tiết có tính chất truyền động kéo thường sử dụng các loại rãnh then (trục then và khối trượt). Các loại rãnh then này có các dạng: Rãnh kín một đầu, rãnh kín hai đầu (hình 5.5). Hình 5.5. Các loại rãnh then thường gặp Rãnh kín một đầu; rãnh kín hai đầu 3.2.2. Chuẩn bị. Để bào, xọc rãnh kín một đầu, hay rãnh kín hai đầu. Việc chuẩn bị cho các bước đó là tạo khoảng đưa dao vào ở phía trước và khoảng thoát phoi ở phía sau. Việc chuẩn bị phôi như sau: (Hình 5.6) Ta lấy kích thước tâm Hình 5.6. Khoan lỗ thoát dao, thoát phoi khoan bằng chiều dài L của a) Rãnh kín một đầu rãnh trừ đi r (bán kính của mũi b) Rãnh kín hai đầu khoan), khoan có đường kính = B rãnh. Để thuận lợi cho việc gia công ta khoan chiều sâu: t = H + 1mm. Trong đó: t - Chiều sâu khoan H - Chiều sâu rãnh 3.2.3. Điều chỉnh khoảng chạy đầu bào, xọc 52 Việc điều chỉnh khoảng chạy cho chính xác trong trường hợp này là rất cần thiết và mang tính chính xác cao, ảnh hưởng đến chất lượng công việc và các điều kiện kỹ thuật của rãnh. Đối với dạng rãnh có một đầu kín và một đầu hở và hai đầu kín thì việc xác định khoảng chạy ở điême đầu và điểm cuối là rất quan trọng. Hình 5.7. Điều chỉnh khoảng chạy của đầu dao khi gia công rãnh kín Vì vậy trước khi gia công, chúng ta phải sử dụng hệ thống quay bằng tay của đầu cho dao dịch chuyển nhiều lần, khi khoảng chạy luôn được ổn định thì mới cho máy chạy bằng động cơ điện. (Hình 5.7) Thể hiện cách điều chỉnh khoảng chạy của dao đầu dao. 3.2.4. Tiến hành bào: Khi bào, xọc các loại rãnh kín một đầu và rãnh kín hai đầu. Tùy theo tính chất vật liệu, độ chính xác của chi tiết, độ phức tạp mà ta phải xác định được số lần gá, số lần cắt, phương pháp kiểm tra theo yêu cầu kỹ thuật. Quá trình bào, xọc được thực hiện giống như bào rãnh suốt. - Chọn lượng chạy dao Lượng tiến dao sử dụng bằng tay: Lên xuống của đầu dao và tiến ngang của bàn máy. - Chọn chiều sâu cắt. Tùy thuộc vào vật liệu gia công, vật liệu làm dao và yêu cầu kỹ thuật của rãnh mà ta chọn chiều sâu cắt cho hợp lý. 53 - Chọn phương pháp tiến dao Khi bào rãnh ta chọn phương pháp tiến dao từ trên xuống (hoặc tiến dao ngang) - Kiểm tra kích thước rãnh, độ song song giữa hai mặt rãnh, vị trí tương quan giữa các rãnh và các mặt. Lưu ý: Do tính chất của hai dạng bào, xọc rãnh kín một đầu và rãnh kín hai đầu, ta nên chú trọng khoảng chạy của đầu dao lúc xuất phát cũng như lúc kết thúc. Chọn tốc độ của đầu dao, chọn chế độ cắt thường thấp hơn với các phương pháp gia công khác. Bởi trong trường hợp này dao cũng như tính chất gá, không đảm bảo độ cứng vững nhất. 3.3. Kiểm tra kích thước rãnh. Kích thước của rãnh có thể kiểm tra bằng các dụng cụ đo như: Thước cặp; calíp; dưỡng;. Việc đo và tính kích thước của rãnh bằng các dụng đo vạn năng về nguyên tắc không khác gì khác việc đo và tính các kích thước khác. Cách kiểm tra kích thước chiều rộng, chiều sâu rãnh bằng calíp (hình 5.8). Còn độ đối xứng về vị trí của rãnh qua đường tâm trục được kiểm tra bằng các dưỡng hoặc đồ gá chuyên dùng. Hình 5.8. Kiểm tra rãnh bằng calíp. a) Kiểm tra chiều rộng rãnh b) Kiểm tra chiều sâu rãnh 54 4.Các dạng sai hỏng, nguyên nhân và biện pháp khắc phục Các dạng Cách phòng ngừa và khắc Nguyên nhân sai hỏng phục 1. Sai số - Sai số khi dịch chuyển bàn - Thận trọng khi điều chỉnh máy về kích máy hoặc khoảng chạy dao - Chọn dao phù hợp với kích thước - Chọn dao có kích thước thước rãnh lớn hơn rãnh - Sử dụng dụng cụ kiểm tra và - Hiệu chỉnh chiều sâu, phương pháp kiểm tra chính xác. chiều rộng cắt sai. - Sai số do quá trình kiểm tra 2. Sai số - Sai hỏng trong quá trình - Chọn chuẩn gá và gá phôi về hình gá đặt chính xác dạng hình - Sự rung động quá lớn - Hạn chế sự rung động của máy, học trong khi bào, xọc phôi, dụng cụ cắt. - Dao không đúng hình - Điều chỉnh lại căn của sống dạng, không đúng kỹ thuật. trượt - Bàn trượt mòn 3. Sai số - Gá kẹp chi tiết không - Chọn chuẩn gá và cách phương về vị trí chính xác, không cứng pháp gá đúng kỹ thuật, kẹp phôI tương vững. đủ chặt quan - Lấy dấu, xác định vị trí - Làm sạch bề mặt trước khi gá đặt dao sai. - Sử dụng dụng cụ đo hợp lý và - Không làm sạch mặt gá đo chính xác trước khi gá để gia công các rãnh tiếp theo. - Sử dụng dụng cụ đo và đo không chính xác - Điều chỉnh độ côn khi gá kẹp phôi trên êtô không 55 chính xác 4. Độ - Dao bị mòn, các góc của - Mài và kiểm tra chất lượng lưỡi nhám bề dao không đúng. cắt mặt chưa - Chế độ cắt không hợp lý - Sử dụng chế độ cắt hợp lý đạt - Hệ thống công nghệ kém - Gá dao đúng kỹ thuật, tăng cứng vững. cường độ cứng vững công nghệ. 5. Vệ sinh công nghiệp. Mục tiêu: - Biết được trình tự các bước thực hiện vệ sinh công nghiệp; - Thực hiện đúng trình tự đảm bảo vệ sinh đạt yêu cầu; - Có ý thức trong việc bảo vệ dụng cụ thiết bị, máy móc. + Cắt điện trước khi làm vệ sinh. + Lau chùi dụng cụ đo. + Sắp đặt dụng cụ đúng nơi quy định. + Vệ sinh máy máy và tra dầu vào các bề mặt làm việc của máy. + Quét dọn nơi làm việc cẩn thận, sạch sẽ. - Lau chùi máy: Trước khi lau chùi máy phải dừng máy dọn phoi bằng băng xô, chổi mềm, dùng giẻ tẩm dầu mazút lau sạch sau đó dùng giẻ khô, sạch. Nếu nghỉ lâu ngày phải bôi một lớp dầu mỡ lên trên máy để chống rỉ rét. - Tra dầu mỡ: Thường xuyên theo dõi dầu mỡ qua mắt báo dầu để kiểm tra hộp tốc độ, hộp chạy dao có dầu mỡ đã đúng lượng quy định chưa, nếu thiếu phải bổ sung cho đủ, trong trường hợp lâu ngày dầu mỡ có những hiện tượng biến chất, nên thay dầu mỡ mới. Ngoài ra phải cho dầu vào các băng trượt dọc, ngang, lên xuống và các cơ cấu truyền động khác ví dụ như: Cơ cấu xà ngang, khớp nối, kiểm tra dầu mỡ xem có hiện tượng tắc hệ thống dẫn thì phải sửa chữa ngay 56 Đánh giá kết quả học tập Kết quả Cách thức và thực hiện Điểm TT Tiêu chí đánh giá phương pháp đánh của tối đa giá người học I Kiến thức 1 Trình bày đầy đủ các yêu cầu Làm bài tự luận, đối khi phay, bào rãnh và cắt đứt chiếu với nội dung 2 bài học 2 Trình bày được phương pháp Làm bài tự luận, đối phay, bào rãnh và cắt đứt chiếu với nội dung 3 bài học 3 Trình bày cách gá lắp và điều Vấn đáp, đối chiếu chỉnh dao khi phay bào rãnh 3 với nội dung bài học và cắt đứt. 4 Trình bày các dạng sai hỏng Làm bài tự luận, đối khi phay, bào rãnh, cắt đứt và chiếu với nội dung 2 cách khắc phục bài học Cộng: 10 đ II Kỹ năng 1 Chuẩn bị đầy đủ dụng cụ, Kiểm tra công tác thiết bị đúng theo yêu cầu của chuẩn bị, đối chiếu 1 bài thực tập. với kế hoạch đã lập 2 Vận hành thành thạo máy Quan sát các thao tác, phay, máy bào. đối chiếu với quy 1 trình vận hành 3 Chọn đúng chế độ cắt khi Kiểm tra các yêu cầu, phay bào mặt bậc. đối chiếu với tiêu 1 chuẩn. 4 Sự thành thạo và chuẩn xác Quan sát các thao tác các thao tác khi phay, bào mặt đối chiếu với quy 2 phẳng trình thao tác. 5 Kiểm tra 5 Theo dõi việc thực 5.1 Độ đối xứng hiện, đối chiếu với 2 quy trình kiểm tra 5.2 Độ song song và vuông góc 2 57 5.3 Kích thước 1 Cộng: 10 đ III Thái độ 1 Tác phong công nghiệp 5 1.1 Đi học đầy đủ, đúng giờ Theo dõi việc thực 1 1.2 Không vi phạm nội quy lớp hiện, đối chiếu với 1 học nội quy của trường. 1.3 Bố trí hợp lý vị trí làm việc Theo dõi quá trình làm việc, đối chiếu 1 với tính chất, yêu cầu của công việc. 1.4 Tính cẩn thận, chính xác Quan sát việc thực hiện bài tập 1 1.5 Ý thức hợp tác làm việc theo Quan sát quá trình tổ, nhóm thực hiện bài tập 1 theo tổ, nhóm 2 Đảm bảo thời gian thực hiện Theo dõi thời gian bài tập thực hiện bài tập, đối 2 chiếu với thời gian quy định. 3 Đảm bảo an toàn lao động và 3 vệ sinh công nghiệp 3.1 Tuân thủ quy định về an toàn Theo dõi việc thực 1 khi sử dụng khí cháy hiện, đối chiếu với quy định về an toàn 3.2 Đầy đủ bảo hộ lao động( quần và vệ sinh công 1 áo bảo hộ, giày, kính,) nghiệp 3.3 Vệ sinh xưởng thực tập đúng 1 quy định Cộng: 10 đ KẾT QUẢ HỌC TẬP Kết quả Kết quả Tiêu chí đánh giá Hệ số thực hiện học tập Kiến thức 0,3 Kỹ năng 0,5 Thái độ 0,2 Cộng: 58 CÂU HỎI VÀ BÀI TẬP Câu hỏi điền khuyết Hãy điền nội dung thích hợp vào chỗ trống trong các trường hợp sau đây: 1. Phay rãnh suốt bằng dao phay ngón thường được sử dụng khi... Còn trong trường hợp rãnh rộng và có chiều sâu lớn ta nên sử dụng dao... 2. Phay rãnh bán nguyệt ta chỉ sử dụng dao phay ... và cung rãnh được xác định bằng ... Câu hỏi trắc nghiệm: Hãy chọn câu đúng sau: Dao phay ba mặt cắt dùng để: a) Phay rãnh vuông suốt b) Phay rãnh then suốt trên trục c) Phay rãnh bán nguyệt đ) Tất cả các phương án trên Hãy đánh dấu vào một trong hai ô (đúng-sai) trong các trường hợp sau đây: 1- Dùng dao phay tổ hợp khi thực hiện phay các rãnh có chiều rộng lớn. Đúng Sai 2- Có thể sử dụng phương pháp đặt nghiêng dao để phay rãnh. Đúng Sai 3- Sử dụng êke 900 để xác định tâm phay rãnh. Đúng Sai 4- Sử dụng êke 900 và du xích bàn máy để xác định tâm phay rãnh. Đúng Sai 5- Lấy mặt trên làm chuẩn gá. Đúng 59 Sai 6- Khi kiểm tra chiều sâu rãnh trên trục, ta đo chiều sâu rãnh. Đúng Sai 7- Dùng dao phay ngón để phay rãnh hình bán nguyệt. Đúng Sai Câu hỏi 1) Hãy trình bày phương pháp phay rãnh bằng dao phay đĩa, dao phay trụ đứng? 2) Hãy nêu rõ 3 phương pháp phay rãnh then kín bằng dao phay ngón? 3) Khi thực hiện phay rãnh bán nguyệt và cắt đứt nên chú ý điều gì? 4) Hãy nêu các dạng sai hỏng thường xảy ra khi phay rãnh bằng dao phay đĩa? 60 TÀI LIỆU THAM KHẢO [1]. Chương trình đào tạo công nhân kỹ thuật bậc 3/7 của trường cđ công nghiệp hà nội- năm 2004. [2]. Kỹ thuật phay của Phạm Quang Lê - nhà xuất bản công nhân kỹ thuật -- hà nội -1979. [3]. Nghề phay (фpe3ephoe дeлo) của h.b.m.ypaшeb nhà xuất bản mиhck – 1971 [4]. Nghề phay (фpe3ephoe дeлo ) của ф.a. бapбawob nhà xuất bản mockba > - 1975 [5]. Công việc trên máy phay (paбota ha фpe3ephbix ctahkax ) của p.бkoлbiлob – Nhà xuất bản лehи3дat - 1971

File đính kèm:

giao_trinh_phay_bao_ranh_va_cat_dut.pdf

giao_trinh_phay_bao_ranh_va_cat_dut.pdf