Giáo trình Nguyên lý Chi tiết máy

❖ MỤC TIÊU: Sau bài học này, sinh viên có khả năng

– Định nghĩa và phân tích cấu tạo dựa trên lượt đồ cơ cấu

– Ứng dụng hợp lý các cơ cấu trong truyền động cơ khí

– Áp dụng được công thức tính bậc tự do của cơ cấu phẳng để giải một số bài

tập cụ thể

❖ NỘI DUNG BÀI HỌC:

1.1. KHÁI NIỆM VÀ ĐỊNH NGHĨA

1.1.1 Máy: Trong nền sản xuất cơ khí, ta có thể hiểu định nghĩa về máy như sau: “Máy

là tập hợp nhân tạo các vật thể có chuyển động theo một qui luật nhất định nhằm biến

đổi hoặc sử dụng năng lượng để tạo ra công có ích”. Căn cứ vào chức năng, ta có thể

chia ra làm 3 loại như sau:

– Máy năng lượng: Dùng để truyền hay biến đổi năng lượng, gồm 2 giai đoạn:

– Máy công tác: có nhiệm vụ biến đổi về hình dạng, kích thước hay trạng thái của

vật thể (gọi là máy công nghệ) hoặc thay đổi vị trí của vật thể (gọi là máy vận chuyển)

– Máy tổ hợp: do nhu cầu thực tế đời sống và sản xuất kết hợp với sự phát triển

của công nghệ kỹ thuật nên các máy công tác ngày càng hoàn thiện, có động cơ riêng

nên máy công tác thường ở dạng tổ hợp ta gọi là máy tổ hợp.

Ngày nay, máy tổ hợp đã phát triển ở dạng hoàn chỉnh hơn nhằm nâng cao năng

suất và giảm sức lao động của con người. Các máy tổ hợp được cải tiến bằng cách

trang bị thêm các thiết bị điều khiển, theo dõi, kiễm tra. để tự động hóa quá trình chế

tạo sản phẩm, máy tổ hợp trở thành máy tự động.

1.1.2 Cơ cấu: là tập hợp nhân tạo các vật thể có chuyển động theo một quy luật xác

định nhằm truyền hay biến đổi chuyển động

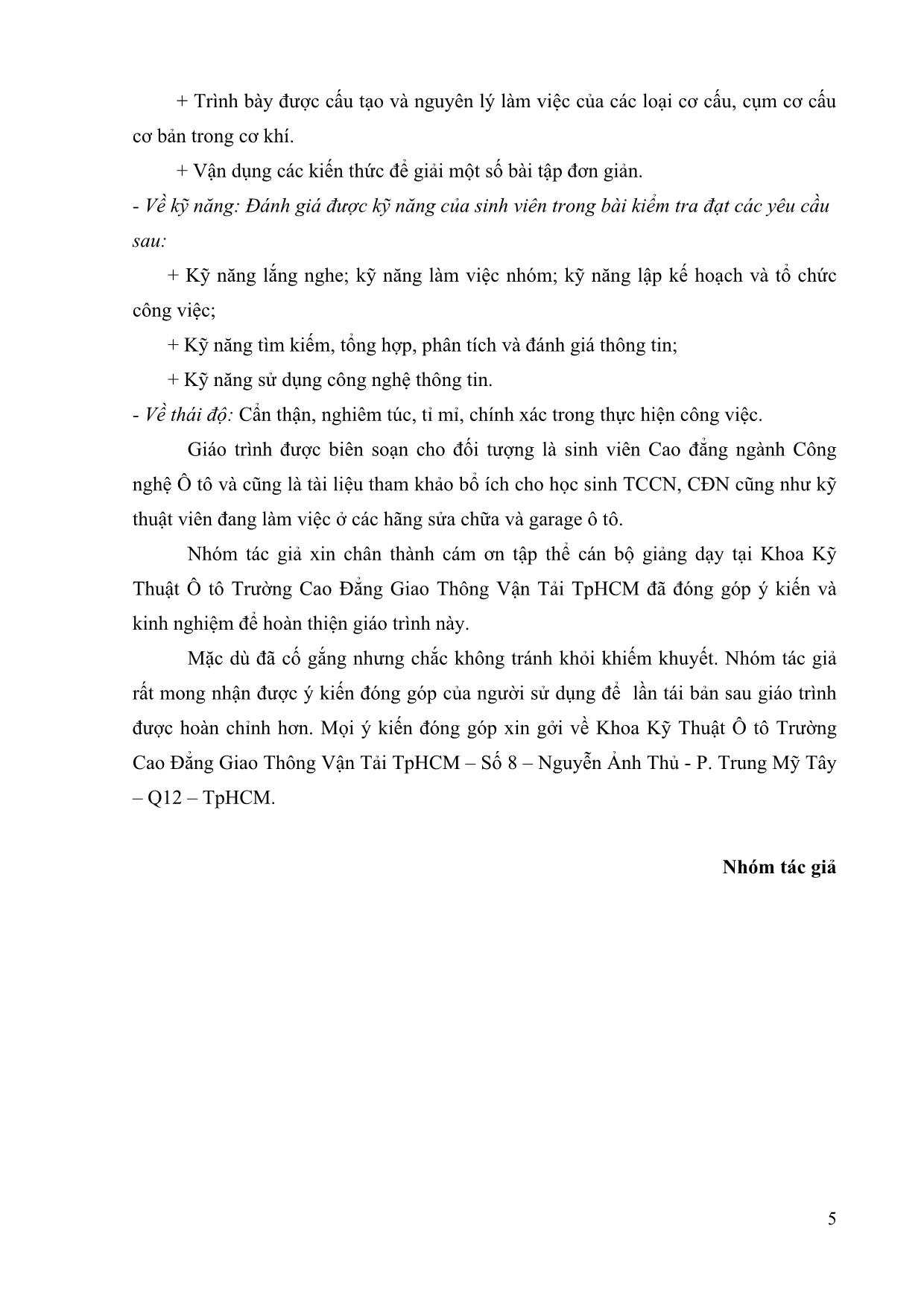

Xét động cơ đốt trong kiểu pittông - tay quay được dùng để biến đổi năng lượng

của khí cháy bên trong xilanh (nhiệt năng, hóa năng) thành cơ năng bên trong trục

khuỷu (máy năng lượng – hình1.1).7

Hình1.1 Cơ cấu tay quay - con trượt

Động cơ đốt trong bao gồm nhiều cơ cấu. Cơ cấu chính trong máy là cơ cấu tay

quay – con trượt OAB, làm nhiệm vụ biến chuyển động tịnh tiến của pittông thành

chuyển động quay của trục khuỷu 1

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

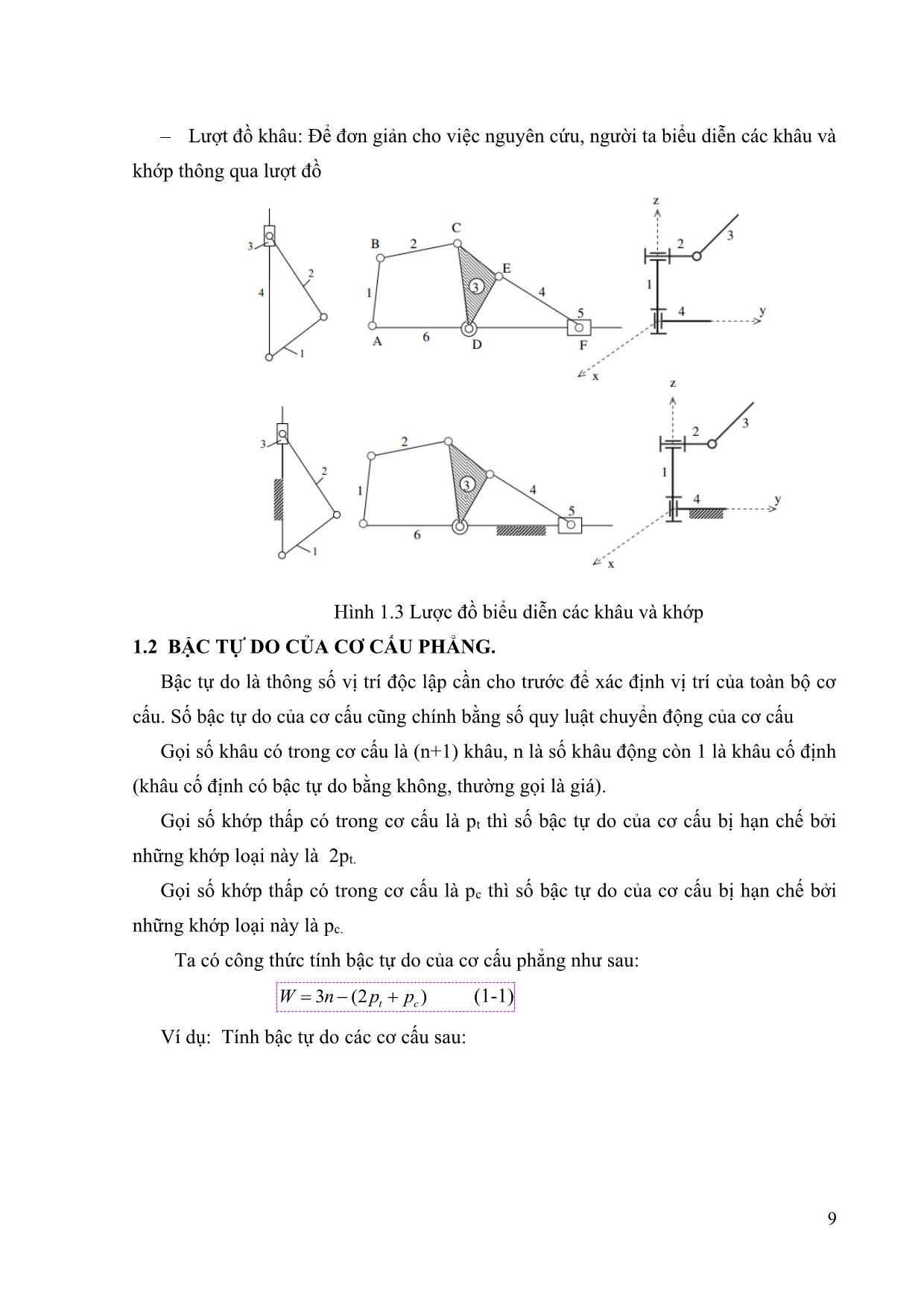

Trang 8

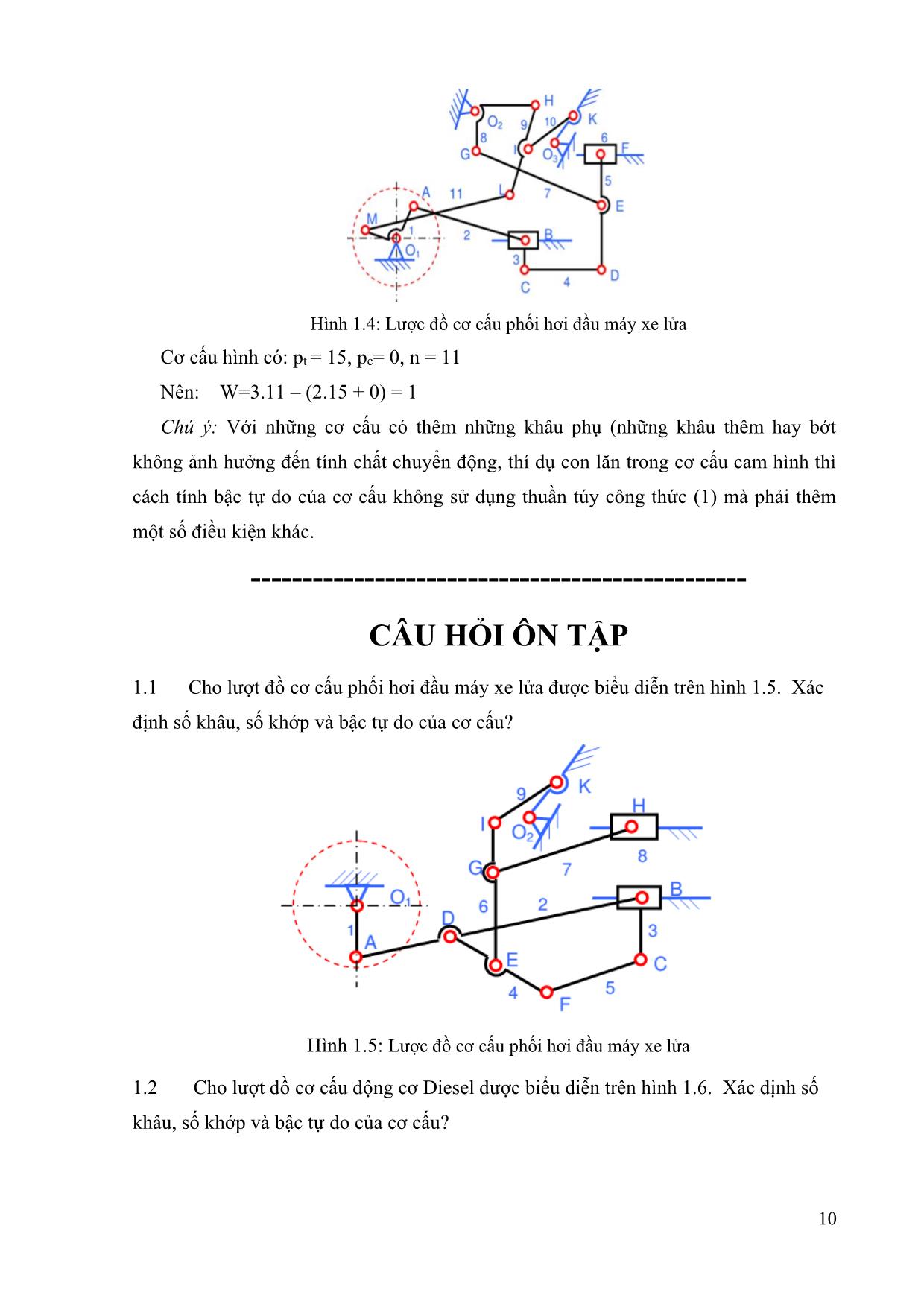

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Nguyên lý Chi tiết máy

êu: 157 HH 2 (15-2) FF 2 (15-3) lv (15-4) FFaa1 (15-5) Trong đó: H là ứng suất tiếp xúc tại điểm nguy hiểm trên mặt răng H là ứng suất tiếp xúc cho phép tại điểm nguy hiểm trên mặt răng bánh vít F là ứng suất uốn tại điểm nguy hiểm trên tiết diện chân răng bánh vít F là ứng suất uốn cho phép tại điểm nguy hiểm trên tiết diện chân răng bánh vít lv là nhiệt độ làm việc của bộ truyền trục vít lv là nhiệt độ làm việc cho phép của bộ truyền trục vít Fa là lực dọc trục cho phép của bộ truyền trục vít b) Tính độ bền theo ứng suất tiếp xúc Ứng suất tiếp xúc sinh ra trên mặt răng được xác định theo công thức Hec: qE = 0,418 n H Trong đó: 2EE E là mô đun đàn hồi tương đương của vật liệu trục vít và bánh vít: E = 12 EE12 E1, E2 là môđun đàn hồi của vật liệu trục vít và bánh vít N qn : là cường độ tải trọng trên đường tiếp xúc của răng, đơn vị , được xác mm Fn định theo công thức: qn= K Hv K H lH KHv : hệ số kể đến tải trọng động, dùng để tính cho ứng suất tiếp xúc 158 KH : hệ số kể đến phân bố tải không đều trên chiều dài răng, khi tính cho ứng suất tiếp xúc lH : là chiều dài tiếp xúc của các đôi răng. : là bán kính cong tương đương của hai bề mặt tại điểm tiếp xúc, được xác định theo công thức: = 12 12+ d : là bán kính cong của điểm giữa răng bánh dẫn, = 1 1 1 2 d : là bán kính cong của điểm giữa răng bánh bị dẫn, = 2 2 2 2 P Thay F = 2 cùng các thông số khác vào công thức Hec, ta có công thức n cos cos tính ứng suất cho phép: 480 2MKK1 Hv H H = (15-6) dd21 c) Tính độ bền theo ứng suất uốn Ứng suất F 2 được tính theo công thức của bánh răng nghiêng. Với góc thường dùng gần bằng 100, ta có công thức: M 2 K Fv K F F =1,4 YF 2 (15-7) d2 B2 mn d) Tính độ bền theo điều kiện làm việc chịu nhiệt Nhiệt độ làm việc của bộ truyền được tính theo công thức: 860( 1− ) P12 − lv =+0 (15-8) AKtt 2 là nhiệt lượng tải ra bên ngoài qua thiết bị làm mát. Giá trị này được ghi trên thiết bị làm mát. At là diện tích bề mặt thoát nhiệt ra môi trường xung quanh Kt là hệ số tỏa nhiệt 0 là nhiệt độ môi trường xung quanh 159 Nếu điều kiện trên không thõa phải làm nguội nhân tạo: dùng quạt gió, dùng ống dẫn nước làm nguội, e) Tính độ bền trục vít theo điều kiện ổn định: FFaa1 ------------------------------------------------ CÂU HỎI ÔN TẬP 15.1 Trình bày phân loại và công dụng của bộ truyền trục vít? 15.2 Trình bày ưu, nhược điểm và phạm vi sử dụng của bộ truyền trục vít? 15.4 Trình bày các dạng hỏng có thể xảy ra trong quá trình bộ truyền trục vít làm việc ? 15.5 Cho biết một số ứng dụng thực tế của truyền động trục vít trong ôtô? 15.6 Bộ truyền trục vít (hình vẽ 15.4) có tỉ số truyền u=20, số vòng quay trục vít n1=,1480v/ph, công suất trên trục vít P1 = 7,5kW. Bánh vít chế tạo từ đồng thanh với ứng suất tiếp xúc cho phép H =160 MPa, hệ số tải trọng tính KH=1,15. a) Chọn sơ bộ hiệu suất. Tính mômen xoắn trên bánh vít M2. b) Chọn z1 , z2 và q. Tính a và chọn mođun m. c) Xác định chiều quay bánh vít 2 và lực dọc trục tác dụng lên trục vít 1. Khi thay đổi vị trí trục vít như hình b thì chiều quay bánh vít 2 và lực dọc trục tác dụng lên trục vít 1 thay đổi như thế nào? Hình 15.4 160 CHƯƠNG 16 : TRUYỀN ĐỘNG XÍCH ❖ MỤC TIÊU: Sau bài học này, sinh viên có khả năng – Phân biệt được các loại bộ truyền xích – Trình bày được các ưu, nhược điểm và phạm vi sử dụng của bộ truyền xích – Liệt kê các thông số hình học và động học của bộ truyền xích – Giải thích được nguyên nhân của sự tuột xích – Áp dụng công thức tính toán để kiểm tra độ bền của bộ truyền xích – Vận dụng phương pháp bôi trơn bộ truyền xích hợp lý ❖ NỘI DUNG BÀI HỌC: 16.1 KHÁI NIỆM CHUNG: 16.1.1 Khái niệm: Bộ truyền xích thường dùng để truyền chuyển động giữa hai trục song song và cách xa nhau (hình 16.1), hoặc có thể truyền chuyển động từ một trục dẫn đến nhiều trục bị dẫn Hình 16.1: Bộ truyền xích Bộ truyền xích thông thường gồm 3 bộ phận chính: – Đĩa xích dẫn 1: có đường kính d1 được lắp trên trục dẫn I, quay với số vòng quay n1, công suất truyền động N1, mômen xoắn trên trục M1. 161 – Đĩa xích bị dẫn 2: có đường kính d2 được lắp trên trục dẫn II, quay với số vòng quay n2, công suất truyền động N2, mômen xoắn trên trục M2. – Dây xích 3: Là khâu trung gian, mắc vòng qua hai đĩa xích. Dây xích là một chuỗi các mắc xích nối với nhau bằng bản lề, các mắt xích xoay quanh khớp bản lề khi vào ăn khớp với răng đĩa xích. Nguyên lý làm việc của bộ truyền xích: dây xích ăn khớp với răng đĩa xích gần giống như thanh răng ăn khớp với bánh răng. Đĩa xích dẫn quay, răng của đĩa xích đẩy các mắc xích chuyển động theo. Dây xích chuyển động đẩy răng của đĩa xích bị dẫn chuyển động, đĩa xích 2 quay. Như vậy chuyển động đã được truyền từ bánh dẫn sang bánh bị dẫn nhờ sự ăn khớp của răng đĩa xích với các mắc xích. Truyền động bằng ăn khớp, nên trong bộ truyền xích hầu như không có hiện tượng trượt. Vận tốc trung bình của bánh bị dẫn và tỉ số truyền trung bình của bộ truyền xích không thay đổi. 16.1.2 Phân loại: Hình 16.2: Dây xích ống con lăn Hình 16.3: Dây xích răng Tùy theo cấu tạo của dây xích, bộ truyền xích được chia ra thành các loại: – Xích ống con lăn (hình 16.2). – Xích ống: Tương tự như xích ống con lăn nhưng không có con lăn. Xích này được chế tạo với độ chính xác tương đối thấp, giá tương đối rẻ. – Xích răng (hình 16.3), khớp bản lề được chế tạo thành do hai nữa chốt hình trụ tiếp xúc nhau. Mỗi mắc xích có nhiều má xích lắp ghép trên chốt. Khả năng tải của xich răng lớn hơn nhiều so với xích ống con lăn có cùng kích thước. Giá thành của 162 xich răng cao hơn nhiều so với xích ống con lăn. Xích răng được tiêu chuẩn hóa rất cao. Trong các loại xích trên, xích ống con lăn được dùng nhiều hơn cả và trong chương này chủ yếu trình bày xích ống con lăn 16.1.3 Ưu – Nhược điểm – phạm vi sử dụng a) Ưu điểm: – Không có hiện tượng trượt nên tỉ số truyền ổn định – Kết cấu nhỏ gọn hơn – Khả năng tải lớn, lực tác động lên trục bé do không cần căng xích. b) Nhược điểm: – Tỉ số truyền tức thời không ổn định – Chăm sóc và bảo dưỡng phức tạp, giá thành cao Truyền động xích được dùng khá phổ biến trong các phương tiện vận tải, máy nông nghiệp Nếu so sánh giữa bộ truyền xích và đai thì ta thấy: bộ truyền đai thích hợp làm việc ở vận tốc lớn (tải trọng bé), còn xích thích hợp làm việc ở vận tốc bé (tải trọng lớn) 16.2 XÍCH TRUYỀN ĐỘNG CON LĂN Xích ống con lăn (hình 16.2): Các má xích được dập từ thép tấm, má xích 1 ghép với ống lót 4 tạo thành mắt xích trong. Các má xích 2 được ghép với chốt 3 tạo thành mắt xích ngoài. Chốt và ống lót tạo thành khớp bản lề, để xích có thể quay gập. Con lăn 5 lắp lỏng với ống lót, để giảm mòn cho răng đĩa xích và ống lót. Số 6 biểu diễn tiết diện ngang của răng đĩa xích. 16.3 CÁC THÔNG SỐ CƠ BẢN CỦA BỘ TRUYỀN ĐỘNG XÍCH 16.3.1 Thông số hình học Hình 16.3: Đĩa xích ống con lăn Hình 16.4: Kết cấu đĩa xích ống con lăn 163 – Bước xích t : là khoảng cách giữa hai chốt xích, được tiêu chuẩn hóa theo dãy số: t = 12,7 ; 15,875 ; 19,05 ; 25,4 ; 31,75 ; 38,1 ; 44,45 ; 50,8 Các kích thước khác được xác định dựa trên bước xích – Số răng của đĩa xích dẫn: z1, của đĩa xích bị dẫn z2 – Đường kính tính toán của đĩa xích dẫn d1, của đĩa xích bị dẫn d2; cũng chính là đường kính vòng tròn lăn của đĩa xích, mm; là đường kính vòng tròn đi qua tâm các t chốt: d = sin z ─ Đường kính vòng tròn đỉnh răng của đĩa xích: de ─ Đường kính vòng tròn chân răng của đĩa xích: di – Số dãy xích X. Thông thường dùng 01 dãy xích. Trong trường hợp tải trọng lớn, nếu dùng xích 1 dãy, bước xích quá lớn gây va đập. Khắc phục bằng cách dùng xích 2 dãy, 3 dãy hoặc dùng nhiều dây xích – Chiều rộng của dây xích: b, mm; Trong xích nhiều dãy, chiều rộng b tăng lên. – Đường kính của chốt: dc – Chiều dài ống lót: lo – Chiều rộng đĩa xích dẫn: B1 và đĩa xích bị dẫn: B2. Thông thường: B1=B2 – Đường kính của đoạn trục lắp đĩa xích: dtr – Chiều dài mayơ đĩa xích l2, mm. Chiều dài l2 phải lấy đủ lớn để định vị đĩa xích trên trục, ld2 =(1 1,5) tr – Khoảng cách trục: a , là khoảng cách giữa tâm đĩa xích dẫn và đĩa xích bị dẫn d − d – Góc giữa hai nhánh xích: = 570 2 1 , độ a – Góc ôm của dây xích trên đĩa xích dẫn và đĩa xích bị dẫn: 0 0 – 1 =180 − ; 2 =180 + – Chiều dài dây xích L (được đo theo vòng đi qua tâm các chốt) 164 (d+− d) ( d d )2 La=2 +2 1 + 2 1 24a 2 1 (d1++ d 2) ( d 1 d 2 ) 2 a= L − + L − −2( d21 − d ) Khoảng cách trục: 4 2 2 – Số mắc xích của dây xích Nx. Số mắc xích nên lấy là số chẵn, để dễ dàng nối với nhau. Nếu số mắc xích là số lẻ, phải dùng má xích chuyển tiếp để nối. Má chuyển L tiếp rất dễ bị gãy. Số mắc xích: N = x t 16.3.2 Thông số động học: nz – Tỉ số truyền: i ==12 nz21 d n – Vận tốc: Đối với trục xích dẫn: v = 1 1 (m / s) ; Đối với trục xích bị dẫn: 1 60 1000 d2n2 v = (m / s). Vận tốc của xích: vx . Giá trị này gọi là vận tốc trung bình: 2 60 1000 v1=v2=vx – Vận tốc tức thời: v1t ; v2t ; v3t là vận tốc tại mỗi thời điểm. Trục dẫn coi như chuyển động đều, v1t là hằng số Do dây xích ôm đĩa xích theo hình đa giác (hình 16.5), ngoài chuyển động theo phương ngang, dây xích còn chuyển động lên xuống với vxd. Vận tốc tức thời vxd không phải là hằng số, vxt < v1t , xích chuyển động có gia tốc. Số răng đĩa xích càng ít, giá trị góc càng lớn thì vxt dao động càng nhiều, gia tốc càng lớn. Hình 16.5: Vận tốc tức thời của dây xích 165 Tương tự như thế, dây xích ôm trên đĩa xích bị dẫn theo đa giác, nên v2t cũng dao động v2t >vxt N – Hiệu suất truyền động: = 2 N1 – Thời gian làm việc của bộ truyền, hay tuổi bền của bộ truyền: tb , đơn vị: h – Yêu cầu về môi trường làm việc – Chế độ làm việc 16.4 CÁC DẠNG HỎNG CỦA TRUYỀN ĐỘNG XÍCH VÀ CHỈ TIÊU TÍNH TOÁN 16.4.1 Các dạng hỏng: Trong khi làm việc, bộ truyền xích có khả năng xảy ra những dạng hỏng sau: – Đứt xích, dây xích bị tách rời ra không làm việc được nữa, có thể gây nguy hiểm cho người và thiết bị xung quanh. Xích có thể bị đứt do mỏi, do quá tải đột ngột hoặc do các mối ghép giữa má xích và chốt bị hỏng – Mòn bản lề xích. Trên mặt tiếp xúc của bản lề có áp suất lớn, và bị trượt tương đối khi vào ăn khớp với răng dĩa xích, nên tốc độ mòn khá nhanh. Ống lót và chốt chỉ mòn 1 phía, làm bước xích tăng thêm một lượng t (hình 16.6). Khi bước xích tăng thêm, toàn bộ dây xích bị đẩy ra phía đỉnh răng đĩa xích, tâm các chốt nằm trên đường tròn có đường kính dd+ . Xích dễ bị tuột ra khỏi đĩa xích (hình 16.7) Hình 16.6: Xích bị mòn và làm tăng bước xích Hình 16.7: Hiện tượng tuột xích – Mòn làm giảm đáng kể tiết diện ngang của chốt, có thể dẫn đến gãy chốt. – Các phần tử của dây xích bị mỏi: rổ bề mặt con lăn, ống lót, gãy chốt, vỡ con lăn. 166 – Mòn răng đĩa xích, làm nhọn răng, răng đĩa xích bị gãy. Để hạn chế các dạng hỏng kể trên, bộ truyền xích cần được kiểm tra theo chỉ tiêu: p p Trong đó: p : là áp suất trên bề mặt tiếp xúc của chốt và ống lót p : là áp suất cho phép của khớp bản lề 16.5 TÍNH BỘ TRUYỀN XÍCH 16.5.1 Lực tác dụng: Hình 16.8: Lực trong bộ truyền xích – Khi chưa làm việc, do trọng lượng của bản thân, dây xích bị kéo căng bởi lực F0, lực F0 có thể được tính gần đúng theo công thức: F0 = mxy k Trong đó: mx : khối lượng một nhánh xích ky : là hệ số kể đến vị trí của bộ truyền, lấy ky= 6 khi bộ truyền nằm ngang, ky = 10 khi bộ truyền thẳng đứng Khi đặt tải trọng M1 trên trục I và M2 trên trục II xuất hiện lực vòng P Lúc này trên nhánh xích căng FFPc =+0 Lúc này trên nhánh xích không căng FFkc = 0 Khi các đĩa xích quay, dây xích bị ly tâm tách xa khỏi đĩa xích. Trên các nhánh 2 xích chịu thêm lực căng F= q v với qm là khối lượng của 1m xích vm1 Lúc này trên nhánh xích căng FFPFcv=0 + + Lúc này trên nhánh xích không căng FFFkc=+0 v 167 Ngoài ra do chuyển động có gia tốc, dây xích còn chịu một lực quán tính Fqt = ma gây va đập trên cả hai nhánh xích Lực tác dụng lên trục và ổ mang bộ truyền xích chính là lực hướng tâm, có phương vuông góc với đường trục đĩa xích, chiều kéo hai đĩa xích lại gần nhau. Giá trị được tính như sau: Fr = kt P Trong đó: kt là hệ số kể đến trọng lượng của dây xích, lấy kt=1,15 khi bộ truyền nằm ngang và kt=1,05 khi bộ truyền thẳng đứng 16.5.2 Tính toán bộ truyền xích 2kM Tính toán bộ truyền xích theo áp suất cho phép (tính mòn): p = 1 p d1Ak x Trong đó: k : hệ số tải trọng kx : hệ số kể đến số dãy xích sử dụng A =dcl0 : diện tích tính toán của bản lề 16.6 PHƯƠNG PHÁP BÔI TRƠN CỦA BỘ TRUYỀN ĐỘNG XÍCH 16.6.1 Vật liệu: Vật liệu chế tạo má xích thường được làm từ thép cán nguội, thép Cacbon chất lượng tốt và thép hợp kim tôi đạt độ rắn 40 50HRC . Bản lề (chốt, ống, con lăn) được chế tạo bằng thép ít Cacbon sau đó thấm Cacbon và tôi đạt độ rắn 50 60HRC . Vật liệu làm đĩa xích thường là thép Cacbon hay thép hợp kim sau đó gia công và tôi đạt độ rắn . 16.6.1. Phương pháp bôi trơn Tùy theo vận tốc truyền động mà ta có thể sử dụng phương pháp bôi trơn phù hợp như: bôi trơn định kỳ, bôi trơn nhỏ giọt hay bôi trơn liên tục (tức là ngâm đĩa trong dầu bôi trơn) ------------------------------------------------ 168 CÂU HỎI ÔN TẬP 16.1 Trình bày phân loại và công dụng của bộ truyền xích? 16.2 Trình bày ưu, nhược điểm và phạm vi sử dụng của bộ truyền xích? 16.3 Trình bày các dạng hỏng có thể xảy ra trong quá trình bộ truyền xích làm việc ? 16.4 Trình bày cấu tạo của xích con lăn? 16.5 Bộ xích ống con lăn có bước xích t = 12,7mm, khoảng cách trục a=500mm, số răng đĩa xích z1=21, số vòng quay trục dẫn n1=1000vg/ph, số vòng quay trục bị dẫn n2=500vg/ph. Xác định số mắt xích X và đường kính vòng chia đĩa xích bị dẫn. 16.6 Bộ truyền xích con lăn truyền công suất N=4,2kw. số vòng quay bánh dẫn n1=200vg/ph, số vòng quay bánh bị dẫn n2=50vg/ph, số răng đĩa xích z1=25. Tải trọng tĩnh, khoảng cách trục a=40t, bộ truyền đặt nằm ngang, bôi trơn nhỏ giọt, làm việc 1 ca. Khoảng cách trục có thể điều chỉnh được để căng xích. Xác định bước xích t và số mắt xích X. 16.7 Bộ truyền xích con lăn có thông số sau: t = 25,4mm,số răng đĩa xích dẫn z1=20, tỉ số truyền i=2,5, n1=240vg/ph. Bộ truyền đặt nằm ngang, tải trọng va đập nhẹ, khoảng cách trục a=1200mm, bôi trơn định kì, Khoảng cách trục có thể điều chỉnh, làm việc 2 ca, xích 2 dãy. Hãy xác định: a) Các đường kính vòng lăn đĩa xích, số mắt xích X. Giải thích tại sao nên chọn số mắt xích là số chẵn? b) Khả năng tải bộ truyền xích? 169

File đính kèm:

giao_trinh_nguyen_ly_chi_tiet_may.pdf

giao_trinh_nguyen_ly_chi_tiet_may.pdf