Ứng dụng mô phỏng số nghiên cứu quá trình cháy than trong lò hơi nhà máy nhiệt điện

Việc nghiên cứu nâng cao hiệu quả sử dụng than antraxit khó cháy của Việt

Nam đã là một nhu cầu cấp bách hiện nay. Mục đích của bài báo là ứng dụng phần

mềm CFD để nghiên cứu, đánh giá quá trình cháy bột than trong lò hơi đốt than

phun. Kết quả nghiên cứu cho thấy nhiệt độ cháy tạo ra trong trường hợp than Hòn

Gai là lớn nhất đạt 16150C. Nhiệt độ cháy của than nhập khẩu nhỏ nhất nhưng có

lượng chất bốc trong than lớn làm cho sự khởi động ngọn lửa cháy tốt. Từ kết quả

này giúp ta nghiên cứu tìm ra một tỷ lệ trộn thích hợp để tận dụng hiệu quả nguồn

than nội địa trong nước, đảm bảo nâng cao độ tin cậy trong vận hành.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Bạn đang xem tài liệu "Ứng dụng mô phỏng số nghiên cứu quá trình cháy than trong lò hơi nhà máy nhiệt điện", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Ứng dụng mô phỏng số nghiên cứu quá trình cháy than trong lò hơi nhà máy nhiệt điện

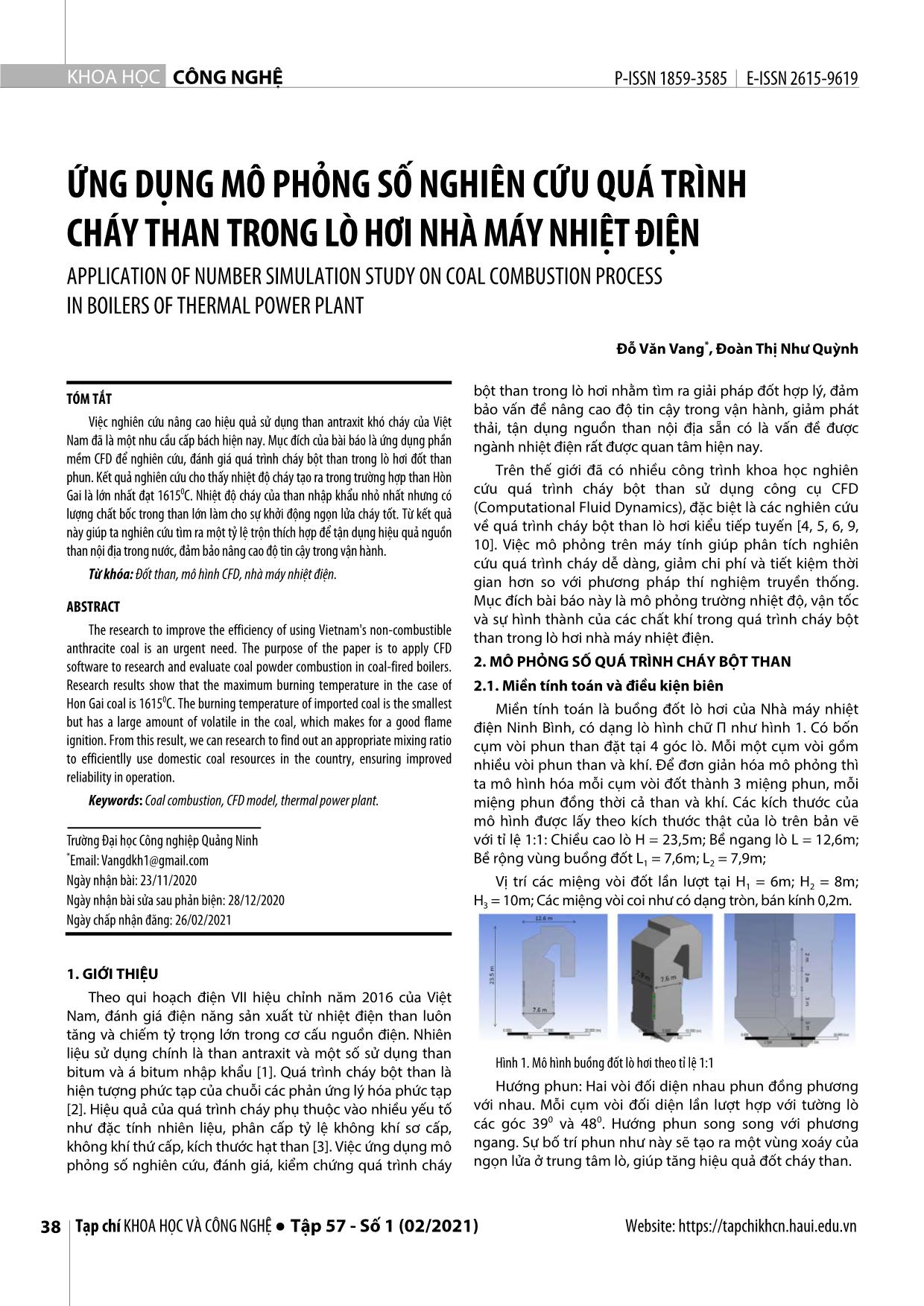

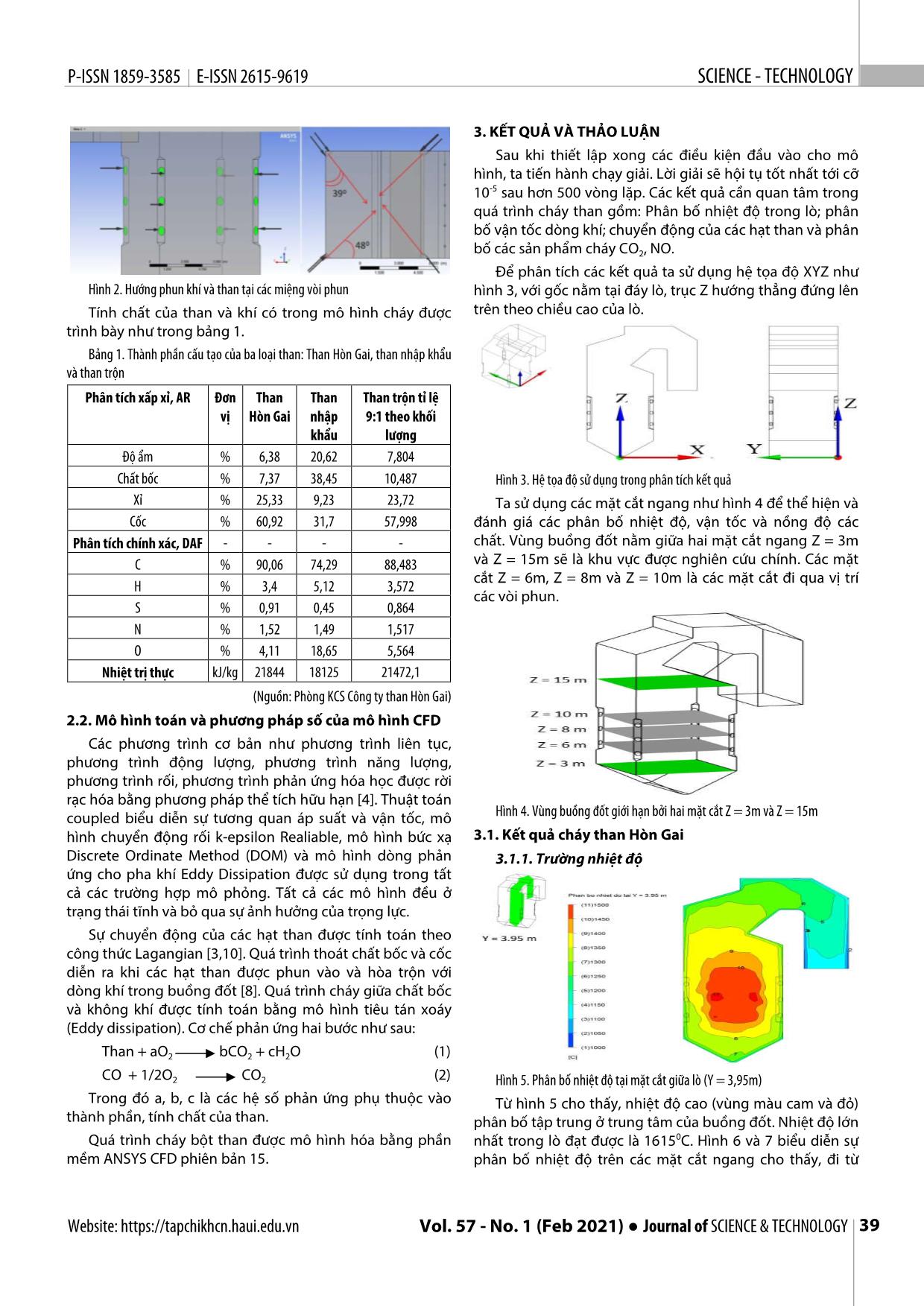

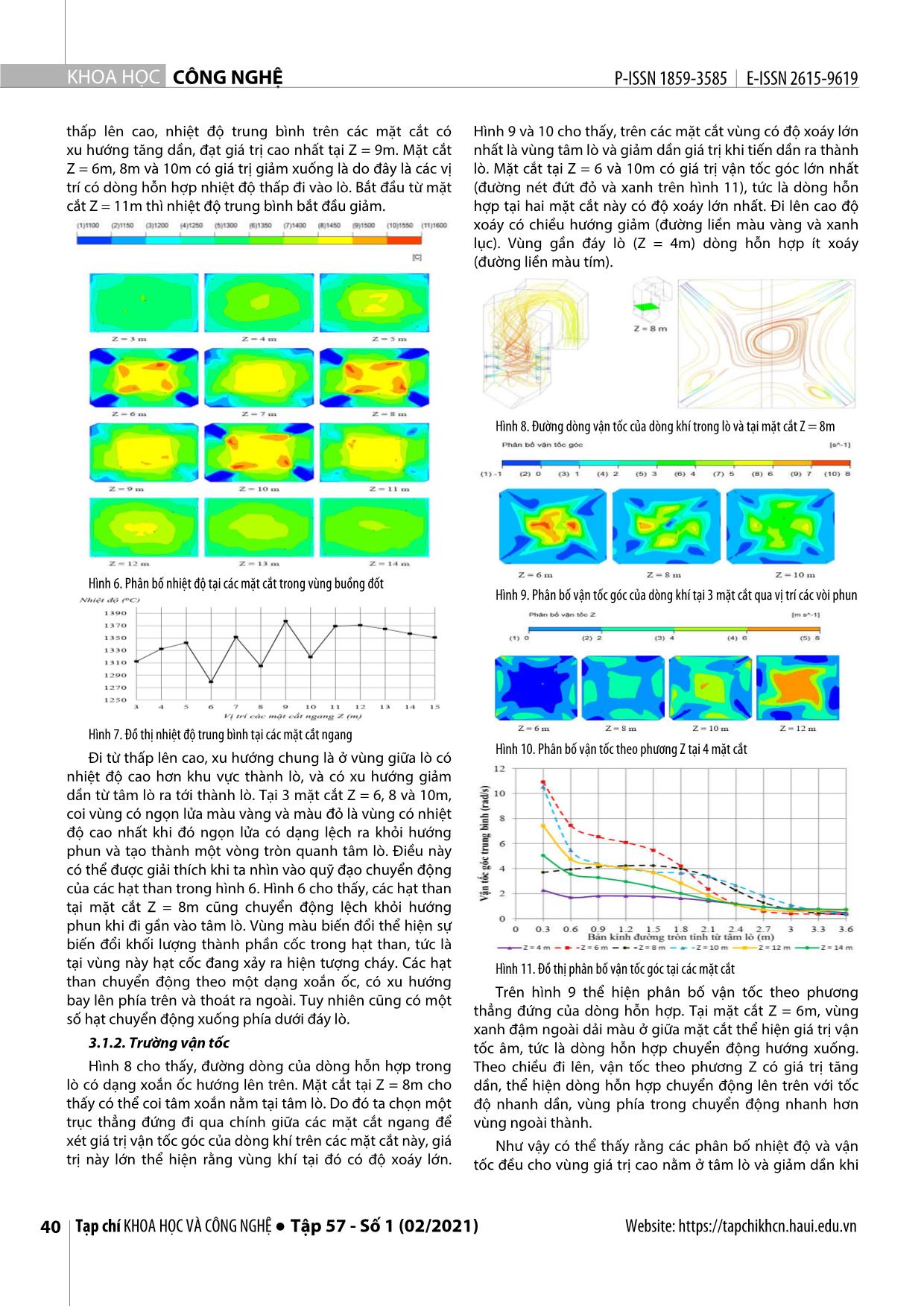

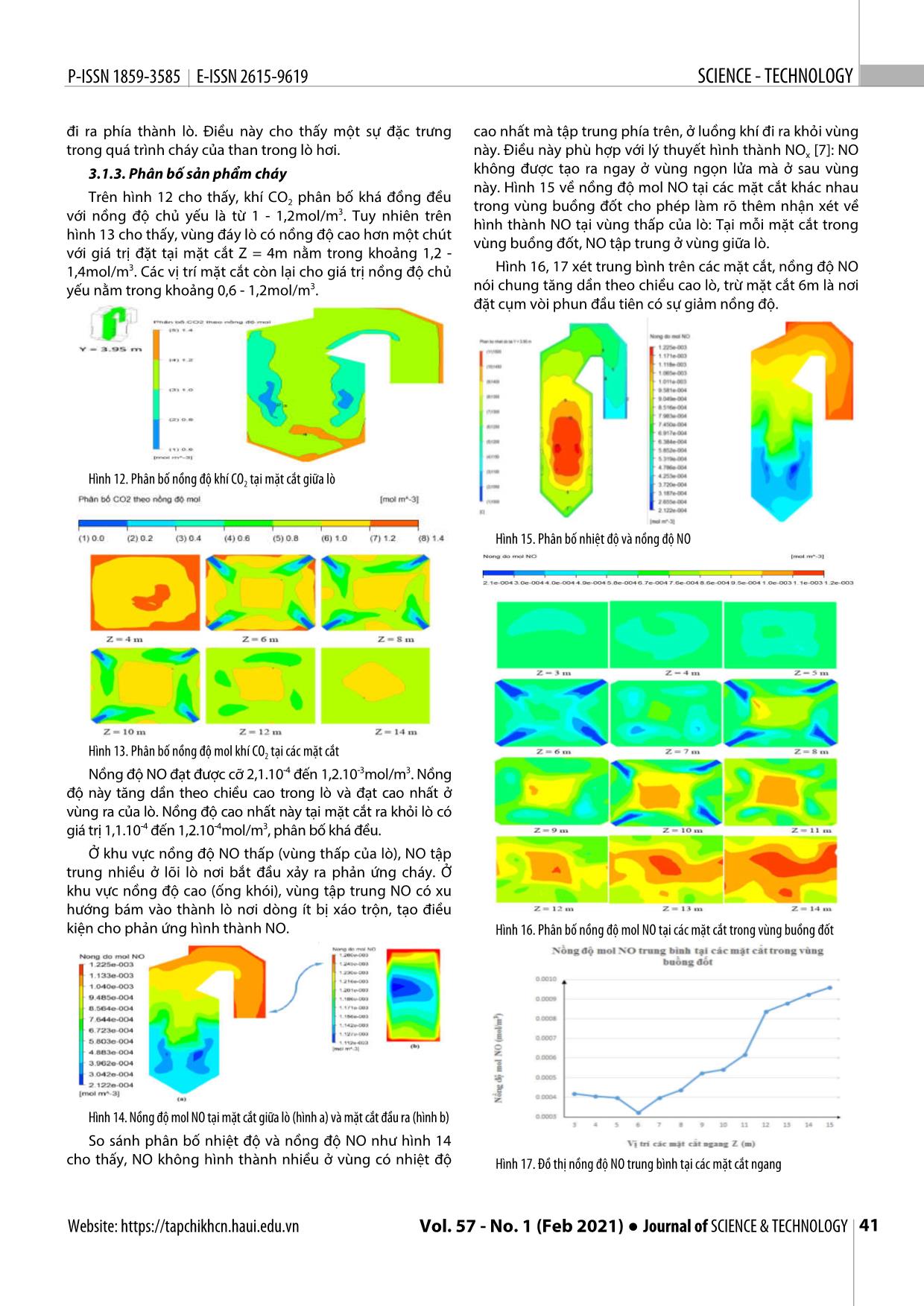

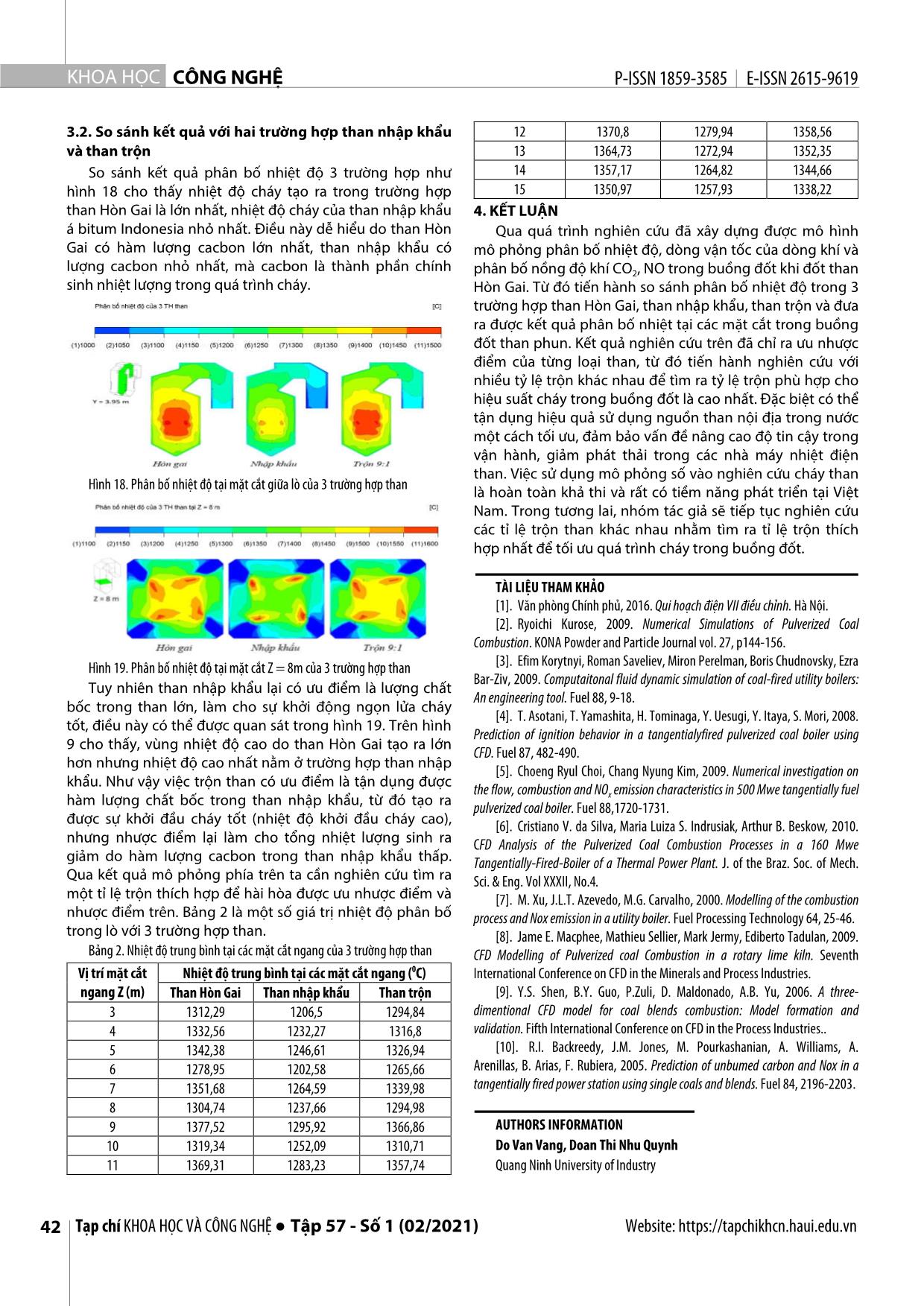

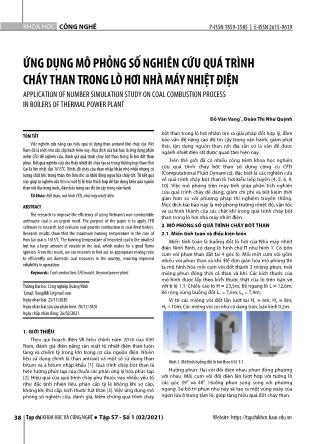

Mục đích bài báo này là mô phỏng trường nhiệt độ, vận tốc và sự hình thành của các chất khí trong quá trình cháy bột than trong lò hơi nhà máy nhiệt điện. 2. MÔ PHỎNG SỐ QUÁ TRÌNH CHÁY BỘT THAN 2.1. Miền tính toán và điều kiện biên Miền tính toán là buồng đốt lò hơi của Nhà máy nhiệt điện Ninh Bình, có dạng lò hình chữ Π như hình 1. Có bốn cụm vòi phun than đặt tại 4 góc lò. Mỗi một cụm vòi gồm nhiều vòi phun than và khí. Để đơn giản hóa mô phỏng thì ta mô hình hóa mỗi cụm vòi đốt thành 3 miệng phun, mỗi miệng phun đồng thời cả than và khí. Các kích thước của mô hình được lấy theo kích thước thật của lò trên bản vẽ với tỉ lệ 1:1: Chiều cao lò H = 23,5m; Bề ngang lò L = 12,6m; Bề rộng vùng buồng đốt L1 = 7,6m; L2 = 7,9m; Vị trí các miệng vòi đốt lần lượt tại H1 = 6m; H2 = 8m; H3 = 10m; Các miệng vòi coi như có dạng tròn, bán kính 0,2m. Hình 1. Mô hình buồng đốt lò hơi theo tỉ lệ 1:1 Hướng phun: Hai vòi đối diện nhau phun đồng phương với nhau. Mỗi cụm vòi đối diện lần lượt hợp với tường lò các góc 390 và 480. Hướng phun song song với phương ngang. Sự bố trí phun như này sẽ tạo ra một vùng xoáy của ngọn lửa ở trung tâm lò, giúp tăng hiệu quả đốt cháy than. P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 1 (Feb 2021) ● Journal of SCIENCE & TECHNOLOGY 39 Hình 2. Hướng phun khí và than tại các miệng vòi phun Tính chất của than và khí có trong mô hình cháy được trình bày như trong bảng 1. Bảng 1. Thành phần cấu tạo của ba loại than: Than Hòn Gai, than nhập khẩu và than trộn Phân tích xấp xỉ, AR Đơn vị Than Hòn Gai Than nhập khẩu Than trộn tỉ lệ 9:1 theo khối lượng Độ ẩm % 6,38 20,62 7,804 Chất bốc % 7,37 38,45 10,487 Xỉ % 25,33 9,23 23,72 Cốc % 60,92 31,7 57,998 Phân tích chính xác, DAF - - - - C % 90,06 74,29 88,483 H % 3,4 5,12 3,572 S % 0,91 0,45 0,864 N % 1,52 1,49 1,517 O % 4,11 18,65 5,564 Nhiệt trị thực kJ/kg 21844 18125 21472,1 (Nguồn: Phòng KCS Công ty than Hòn Gai) 2.2. Mô hình toán và phương pháp số của mô hình CFD Các phương trình cơ bản như phương trình liên tục, phương trình động lượng, phương trình năng lượng, phương trình rối, phương trình phản ứng hóa học được rời rạc hóa bằng phương pháp thể tích hữu hạn [4]. Thuật toán coupled biểu diễn sự tương quan áp suất và vận tốc, mô hình chuyển động rối k-epsilon Realiable, mô hình bức xạ Discrete Ordinate Method (DOM) và mô hình dòng phản ứng cho pha khí Eddy Dissipation được sử dụng trong tất cả các trường hợp mô phỏng. Tất cả các mô hình đều ở trạng thái tĩnh và bỏ qua sự ảnh hưởng của trọng lực. Sự chuyển động của các hạt than được tính toán theo công thức Lagangian [3,10]. Quá trình thoát chất bốc và cốc diễn ra khi các hạt than được phun vào và hòa trộn với dòng khí trong buồng đốt [8]. Quá trình cháy giữa chất bốc và không khí được tính toán bằng mô hình tiêu tán xoáy (Eddy dissipation). Cơ chế phản ứng hai bước như sau: Than + aO2 bCO2 + cH2O (1) CO + 1/2O2 CO2 (2) Trong đó a, b, c là các hệ số phản ứng phụ thuộc vào thành phần, tính chất của than. Quá trình cháy bột than được mô hình hóa bằng phần mềm ANSYS CFD phiên bản 15. 3. KẾT QUẢ VÀ THẢO LUẬN Sau khi thiết lập xong các điều kiện đầu vào cho mô hình, ta tiến hành chạy giải. Lời giải sẽ hội tụ tốt nhất tới cỡ 10-5 sau hơn 500 vòng lặp. Các kết quả cần quan tâm trong quá trình cháy than gồm: Phân bố nhiệt độ trong lò; phân bố vận tốc dòng khí; chuyển động của các hạt than và phân bố các sản phẩm cháy CO2, NO. Để phân tích các kết quả ta sử dụng hệ tọa độ XYZ như hình 3, với gốc nằm tại đáy lò, trục Z hướng thẳng đứng lên trên theo chiều cao của lò. Hình 3. Hệ tọa độ sử dụng trong phân tích kết quả Ta sử dụng các mặt cắt ngang như hình 4 để thể hiện và đánh giá các phân bố nhiệt độ, vận tốc và nồng độ các chất. Vùng buồng đốt nằm giữa hai mặt cắt ngang Z = 3m và Z = 15m sẽ là khu vực được nghiên cứu chính. Các mặt cắt Z = 6m, Z = 8m và Z = 10m là các mặt cắt đi qua vị trí các vòi phun. Hình 4. Vùng buồng đốt giới hạn bởi hai mặt cắt Z = 3m và Z = 15m 3.1. Kết quả cháy than Hòn Gai 3.1.1. Trường nhiệt độ Hình 5. Phân bố nhiệt độ tại mặt cắt giữa lò (Y = 3,95m) Từ hình 5 cho thấy, nhiệt độ cao (vùng màu cam và đỏ) phân bố tập trung ở trung tâm của buồng đốt. Nhiệt độ lớn nhất trong lò đạt được là 16150C. Hình 6 và 7 biểu diễn sự phân bố nhiệt độ trên các mặt cắt ngang cho thấy, đi từ CÔNG NGHỆ Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 1 (02/2021) Website: https://tapchikhcn.haui.edu.vn 40 KHOA HỌC P-ISSN 1859-3585 E-ISSN 2615-9619 thấp lên cao, nhiệt độ trung bình trên các mặt cắt có xu hướng tăng dần, đạt giá trị cao nhất tại Z = 9m. Mặt cắt Z = 6m, 8m và 10m có giá trị giảm xuống là do đây là các vị trí có dòng hỗn hợp nhiệt độ thấp đi vào lò. Bắt đầu từ mặt cắt Z = 11m thì nhiệt độ trung bình bắt đầu giảm. Hình 6. Phân bố nhiệt độ tại các mặt cắt trong vùng buồng đốt Hình 7. Đồ thị nhiệt độ trung bình tại các mặt cắt ngang Đi từ thấp lên cao, xu hướng chung là ở vùng giữa lò có nhiệt độ cao hơn khu vực thành lò, và có xu hướng giảm dần từ tâm lò ra tới thành lò. Tại 3 mặt cắt Z = 6, 8 và 10m, coi vùng có ngọn lửa màu vàng và màu đỏ là vùng có nhiệt độ cao nhất khi đó ngọn lửa có dạng lệch ra khỏi hướng phun và tạo thành một vòng tròn quanh tâm lò. Điều này có thể được giải thích khi ta nhìn vào quỹ đạo chuyển động của các hạt than trong hình 6. Hình 6 cho thấy, các hạt than tại mặt cắt Z = 8m cũng chuyển động lệch khỏi hướng phun khi đi gần vào tâm lò. Vùng màu biến đổi thể hiện sự biến đổi khối lượng thành phần cốc trong hạt than, tức là tại vùng này hạt cốc đang xảy ra hiện tượng cháy. Các hạt than chuyển động theo một dạng xoắn ốc, có xu hướng bay lên phía trên và thoát ra ngoài. Tuy nhiên cũng có một số hạt chuyển động xuống phía dưới đáy lò. 3.1.2. Trường vận tốc Hình 8 cho thấy, đường dòng của dòng hỗn hợp trong lò có dạng xoắn ốc hướng lên trên. Mặt cắt tại Z = 8m cho thấy có thể coi tâm xoắn nằm tại tâm lò. Do đó ta chọn một trục thẳng đứng đi qua chính giữa các mặt cắt ngang để xét giá trị vận tốc góc của dòng khí trên các mặt cắt này, giá trị này lớn thể hiện rằng vùng khí tại đó có độ xoáy lớn. Hình 9 và 10 cho thấy, trên các mặt cắt vùng có độ xoáy lớn nhất là vùng tâm lò và giảm dần giá trị khi tiến dần ra thành lò. Mặt cắt tại Z = 6 và 10m có giá trị vận tốc góc lớn nhất (đường nét đứt đỏ và xanh trên hình 11), tức là dòng hỗn hợp tại hai mặt cắt này có độ xoáy lớn nhất. Đi lên cao độ xoáy có chiều hướng giảm (đường liền màu vàng và xanh lục). Vùng gần đáy lò (Z = 4m) dòng hỗn hợp ít xoáy (đường liền màu tím). Hình 8. Đường dòng vận tốc của dòng khí trong lò và tại mặt cắt Z = 8m Hình 9. Phân bố vận tốc góc của dòng khí tại 3 mặt cắt qua vị trí các vòi phun Hình 10. Phân bố vận tốc theo phương Z tại 4 mặt cắt Hình 11. Đồ thị phân bố vận tốc góc tại các mặt cắt Trên hình 9 thể hiện phân bố vận tốc theo phương thẳng đứng của dòng hỗn hợp. Tại mặt cắt Z = 6m, vùng xanh đậm ngoài dải màu ở giữa mặt cắt thể hiện giá trị vận tốc âm, tức là dòng hỗn hợp chuyển động hướng xuống. Theo chiều đi lên, vận tốc theo phương Z có giá trị tăng dần, thể hiện dòng hỗn hợp chuyển động lên trên với tốc độ nhanh dần, vùng phía trong chuyển động nhanh hơn vùng ngoài thành. Như vậy có thể thấy rằng các phân bố nhiệt độ và vận tốc đều cho vùng giá trị cao nằm ở tâm lò và giảm dần khi P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 1 (Feb 2021) ● Journal of SCIENCE & TECHNOLOGY 41 đi ra phía thành lò. Điều này cho thấy một sự đặc trưng trong quá trình cháy của than trong lò hơi. 3.1.3. Phân bố sản phẩm cháy Trên hình 12 cho thấy, khí CO2 phân bố khá đồng đều với nồng độ chủ yếu là từ 1 - 1,2mol/m3. Tuy nhiên trên hình 13 cho thấy, vùng đáy lò có nồng độ cao hơn một chút với giá trị đặt tại mặt cắt Z = 4m nằm trong khoảng 1,2 - 1,4mol/m3. Các vị trí mặt cắt còn lại cho giá trị nồng độ chủ yếu nằm trong khoảng 0,6 - 1,2mol/m3. Hình 12. Phân bố nồng độ khí CO2 tại mặt cắt giữa lò Hình 13. Phân bố nồng độ mol khí CO2 tại các mặt cắt Nồng độ NO đạt được cỡ 2,1.10-4 đến 1,2.10-3mol/m3. Nồng độ này tăng dần theo chiều cao trong lò và đạt cao nhất ở vùng ra của lò. Nồng độ cao nhất này tại mặt cắt ra khỏi lò có giá trị 1,1.10-4 đến 1,2.10-4mol/m3, phân bố khá đều. Ở khu vực nồng độ NO thấp (vùng thấp của lò), NO tập trung nhiều ở lõi lò nơi bắt đầu xảy ra phản ứng cháy. Ở khu vực nồng độ cao (ống khói), vùng tập trung NO có xu hướng bám vào thành lò nơi dòng ít bị xáo trộn, tạo điều kiện cho phản ứng hình thành NO. Hình 14. Nồng độ mol NO tại mặt cắt giữa lò (hình a) và mặt cắt đầu ra (hình b) So sánh phân bố nhiệt độ và nồng độ NO như hình 14 cho thấy, NO không hình thành nhiều ở vùng có nhiệt độ cao nhất mà tập trung phía trên, ở luồng khí đi ra khỏi vùng này. Điều này phù hợp với lý thuyết hình thành NOx [7]: NO không được tạo ra ngay ở vùng ngọn lửa mà ở sau vùng này. Hình 15 về nồng độ mol NO tại các mặt cắt khác nhau trong vùng buồng đốt cho phép làm rõ thêm nhận xét về hình thành NO tại vùng thấp của lò: Tại mỗi mặt cắt trong vùng buồng đốt, NO tập trung ở vùng giữa lò. Hình 16, 17 xét trung bình trên các mặt cắt, nồng độ NO nói chung tăng dần theo chiều cao lò, trừ mặt cắt 6m là nơi đặt cụm vòi phun đầu tiên có sự giảm nồng độ. Hình 15. Phân bố nhiệt độ và nồng độ NO Hình 16. Phân bố nồng độ mol NO tại các mặt cắt trong vùng buồng đốt Hình 17. Đồ thị nồng độ NO trung bình tại các mặt cắt ngang CÔNG NGHỆ Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 1 (02/2021) Website: https://tapchikhcn.haui.edu.vn 42 KHOA HỌC P-ISSN 1859-3585 E-ISSN 2615-9619 3.2. So sánh kết quả với hai trường hợp than nhập khẩu và than trộn So sánh kết quả phân bố nhiệt độ 3 trường hợp như hình 18 cho thấy nhiệt độ cháy tạo ra trong trường hợp than Hòn Gai là lớn nhất, nhiệt độ cháy của than nhập khẩu á bitum Indonesia nhỏ nhất. Điều này dễ hiểu do than Hòn Gai có hàm lượng cacbon lớn nhất, than nhập khẩu có lượng cacbon nhỏ nhất, mà cacbon là thành phần chính sinh nhiệt lượng trong quá trình cháy. Hình 18. Phân bố nhiệt độ tại mặt cắt giữa lò của 3 trường hợp than Hình 19. Phân bố nhiệt độ tại mặt cắt Z = 8m của 3 trường hợp than Tuy nhiên than nhập khẩu lại có ưu điểm là lượng chất bốc trong than lớn, làm cho sự khởi động ngọn lửa cháy tốt, điều này có thể được quan sát trong hình 19. Trên hình 9 cho thấy, vùng nhiệt độ cao do than Hòn Gai tạo ra lớn hơn nhưng nhiệt độ cao nhất nằm ở trường hợp than nhập khẩu. Như vậy việc trộn than có ưu điểm là tận dụng được hàm lượng chất bốc trong than nhập khẩu, từ đó tạo ra được sự khởi đầu cháy tốt (nhiệt độ khởi đầu cháy cao), nhưng nhược điểm lại làm cho tổng nhiệt lượng sinh ra giảm do hàm lượng cacbon trong than nhập khẩu thấp. Qua kết quả mô phỏng phía trên ta cần nghiên cứu tìm ra một tỉ lệ trộn thích hợp để hài hòa được ưu nhược điểm và nhược điểm trên. Bảng 2 là một số giá trị nhiệt độ phân bố trong lò với 3 trường hợp than. Bảng 2. Nhiệt độ trung bình tại các mặt cắt ngang của 3 trường hợp than Vị trí mặt cắt ngang Z (m) Nhiệt độ trung bình tại các mặt cắt ngang (0C) Than Hòn Gai Than nhập khẩu Than trộn 3 1312,29 1206,5 1294,84 4 1332,56 1232,27 1316,8 5 1342,38 1246,61 1326,94 6 1278,95 1202,58 1265,66 7 1351,68 1264,59 1339,98 8 1304,74 1237,66 1294,98 9 1377,52 1295,92 1366,86 10 1319,34 1252,09 1310,71 11 1369,31 1283,23 1357,74 12 1370,8 1279,94 1358,56 13 1364,73 1272,94 1352,35 14 1357,17 1264,82 1344,66 15 1350,97 1257,93 1338,22 4. KẾT LUẬN Qua quá trình nghiên cứu đã xây dựng được mô hình mô phỏng phân bố nhiệt độ, dòng vận tốc của dòng khí và phân bố nồng độ khí CO2, NO trong buồng đốt khi đốt than Hòn Gai. Từ đó tiến hành so sánh phân bố nhiệt độ trong 3 trường hợp than Hòn Gai, than nhập khẩu, than trộn và đưa ra được kết quả phân bố nhiệt tại các mặt cắt trong buồng đốt than phun. Kết quả nghiên cứu trên đã chỉ ra ưu nhược điểm của từng loại than, từ đó tiến hành nghiên cứu với nhiều tỷ lệ trộn khác nhau để tìm ra tỷ lệ trộn phù hợp cho hiệu suất cháy trong buồng đốt là cao nhất. Đặc biệt có thể tận dụng hiệu quả sử dụng nguồn than nội địa trong nước một cách tối ưu, đảm bảo vấn đề nâng cao độ tin cậy trong vận hành, giảm phát thải trong các nhà máy nhiệt điện than. Việc sử dụng mô phỏng số vào nghiên cứu cháy than là hoàn toàn khả thi và rất có tiềm năng phát triển tại Việt Nam. Trong tương lai, nhóm tác giả sẽ tiếp tục nghiên cứu các tỉ lệ trộn than khác nhau nhằm tìm ra tỉ lệ trộn thích hợp nhất để tối ưu quá trình cháy trong buồng đốt. TÀI LIỆU THAM KHẢO [1]. Văn phòng Chính phủ, 2016. Qui hoạch điện VII điều chỉnh. Hà Nội. [2]. Ryoichi Kurose, 2009. Numerical Simulations of Pulverized Coal Combustion. KONA Powder and Particle Journal vol. 27, p144-156. [3]. Efim Korytnyi, Roman Saveliev, Miron Perelman, Boris Chudnovsky, Ezra Bar-Ziv, 2009. Computaitonal fluid dynamic simulation of coal-fired utility boilers: An engineering tool. Fuel 88, 9-18. [4]. T. Asotani, T. Yamashita, H. Tominaga, Y. Uesugi, Y. Itaya, S. Mori, 2008. Prediction of ignition behavior in a tangentialyfired pulverized coal boiler using CFD. Fuel 87, 482-490. [5]. Choeng Ryul Choi, Chang Nyung Kim, 2009. Numerical investigation on the flow, combustion and NOx emission characteristics in 500 Mwe tangentially fuel pulverized coal boiler. Fuel 88,1720-1731. [6]. Cristiano V. da Silva, Maria Luiza S. Indrusiak, Arthur B. Beskow, 2010. CFD Analysis of the Pulverized Coal Combustion Processes in a 160 Mwe Tangentially-Fired-Boiler of a Thermal Power Plant. J. of the Braz. Soc. of Mech. Sci. & Eng. Vol XXXII, No.4. [7]. M. Xu, J.L.T. Azevedo, M.G. Carvalho, 2000. Modelling of the combustion process and Nox emission in a utility boiler. Fuel Processing Technology 64, 25-46. [8]. Jame E. Macphee, Mathieu Sellier, Mark Jermy, Ediberto Tadulan, 2009. CFD Modelling of Pulverized coal Combustion in a rotary lime kiln. Seventh International Conference on CFD in the Minerals and Process Industries. [9]. Y.S. Shen, B.Y. Guo, P.Zuli, D. Maldonado, A.B. Yu, 2006. A three- dimentional CFD model for coal blends combustion: Model formation and validation. Fifth International Conference on CFD in the Process Industries.. [10]. R.I. Backreedy, J.M. Jones, M. Pourkashanian, A. Williams, A. Arenillas, B. Arias, F. Rubiera, 2005. Prediction of unbumed carbon and Nox in a tangentially fired power station using single coals and blends. Fuel 84, 2196-2203. AUTHORS INFORMATION Do Van Vang, Doan Thi Nhu Quynh Quang Ninh University of Industry

File đính kèm:

ung_dung_mo_phong_so_nghien_cuu_qua_trinh_chay_than_trong_lo.pdf

ung_dung_mo_phong_so_nghien_cuu_qua_trinh_chay_than_trong_lo.pdf