Ứng dụng mô phỏng fem để xác định tỷ lệ các thông số trong liên kết nối ống thép tròn bằng mặt bích và bulông

Đặt vấn đề

Việc tính toán thiết kế mối nối ống thép tròn đối đầu dùng mặt bích và bulông cường độ cao chịu

tác dụng đồng thời lực kéo xoắn phụ thuộc nhiều vào tỷ lệ kích thước giữa các thông số như: Chiều dày

mặt bích, đường kính bulông và chiều dày ống thép.

Qua một số nghiên cứu trước đây thì ta thấy cấu kiện ống thép dạng tròn liên kết nối đối đầu dùng

bulông và mặt bích ngoài rất ít được đề cập hoặc nghiên cứu kỹ về sự làm việc khi chịu các tác nhân đồng

thời. Ngay cả tài liệu quy chuẩn về thiết kế mối nối liên kết đối đầu ống thép tròn của Eurocode 3(part 1-

8) hoặc AISC vẫn chỉ nhắc đến tính toán và khảo sát cấu kiện này một cách rất sơ sài của tác động riêng lẽ

hoặc chỉ là thiết kế dựa trên tính toán giống các liên kết của cấu kiện dạng liên kết T-Stub. Hiện nay, trên

thế giới, các nhà khoa học đã đưa ra nhiều lý thuyết tính toán đường quan hệ giữa lực dọc trong bulông

và lực kéo trong cấu kiện nhưng chưa đưa ra được mối quan hệ giữa các kích thước hợp lý giữa đường

kính bulông, mặt bích và ống thép.

Vì vậy, nghiên cứu này sẽ mô phỏng ứng xử của mối nối ống thép sử dụng mặt bích và bulông

cường độ cao trong phần mềm Abapus, xem xét mô hình phá hoại và kiến nghị tỷ lệ kích thước hợp lý

cho đường kính bulông, chiều dày mặt bích và ống thép.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Ứng dụng mô phỏng fem để xác định tỷ lệ các thông số trong liên kết nối ống thép tròn bằng mặt bích và bulông

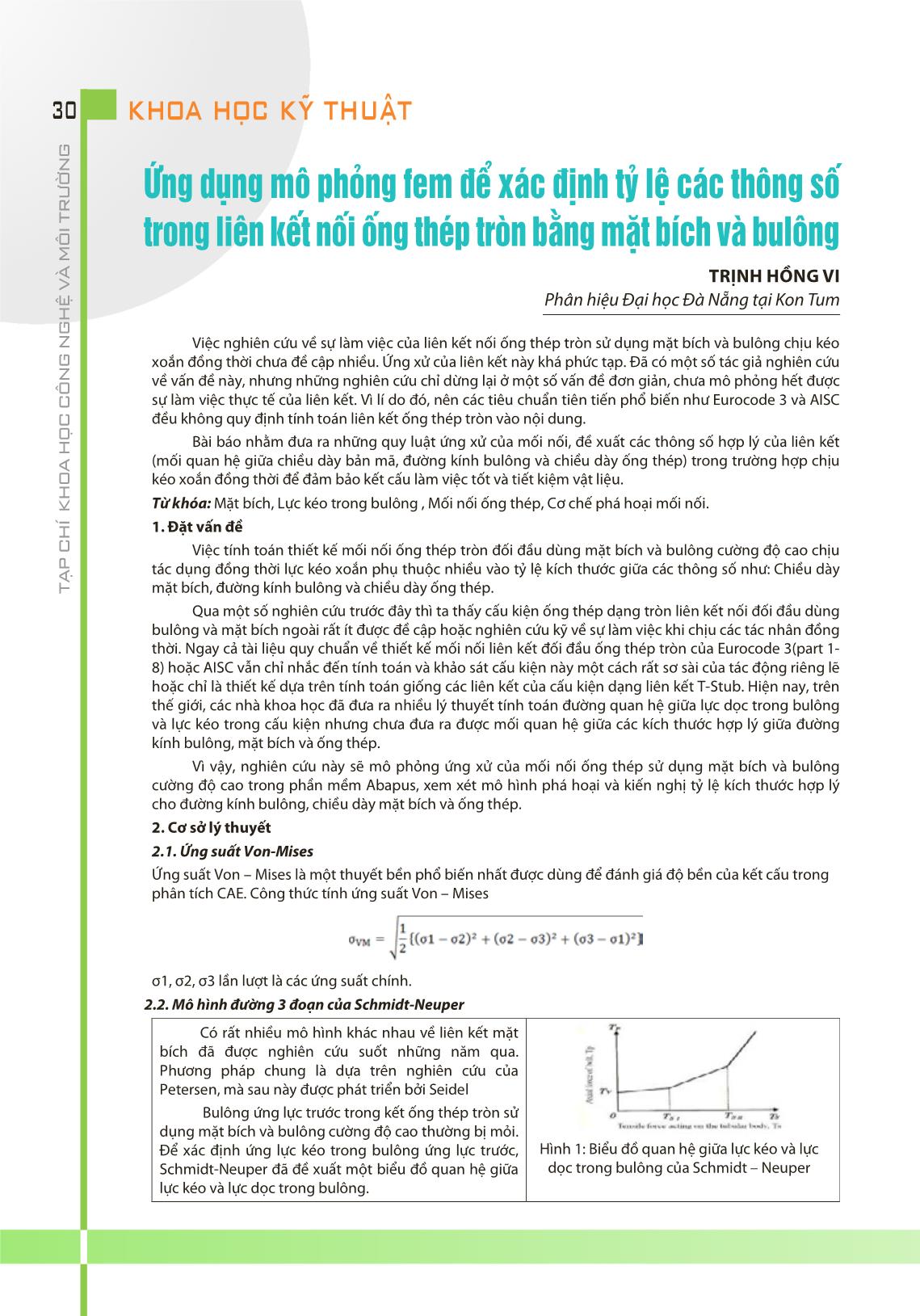

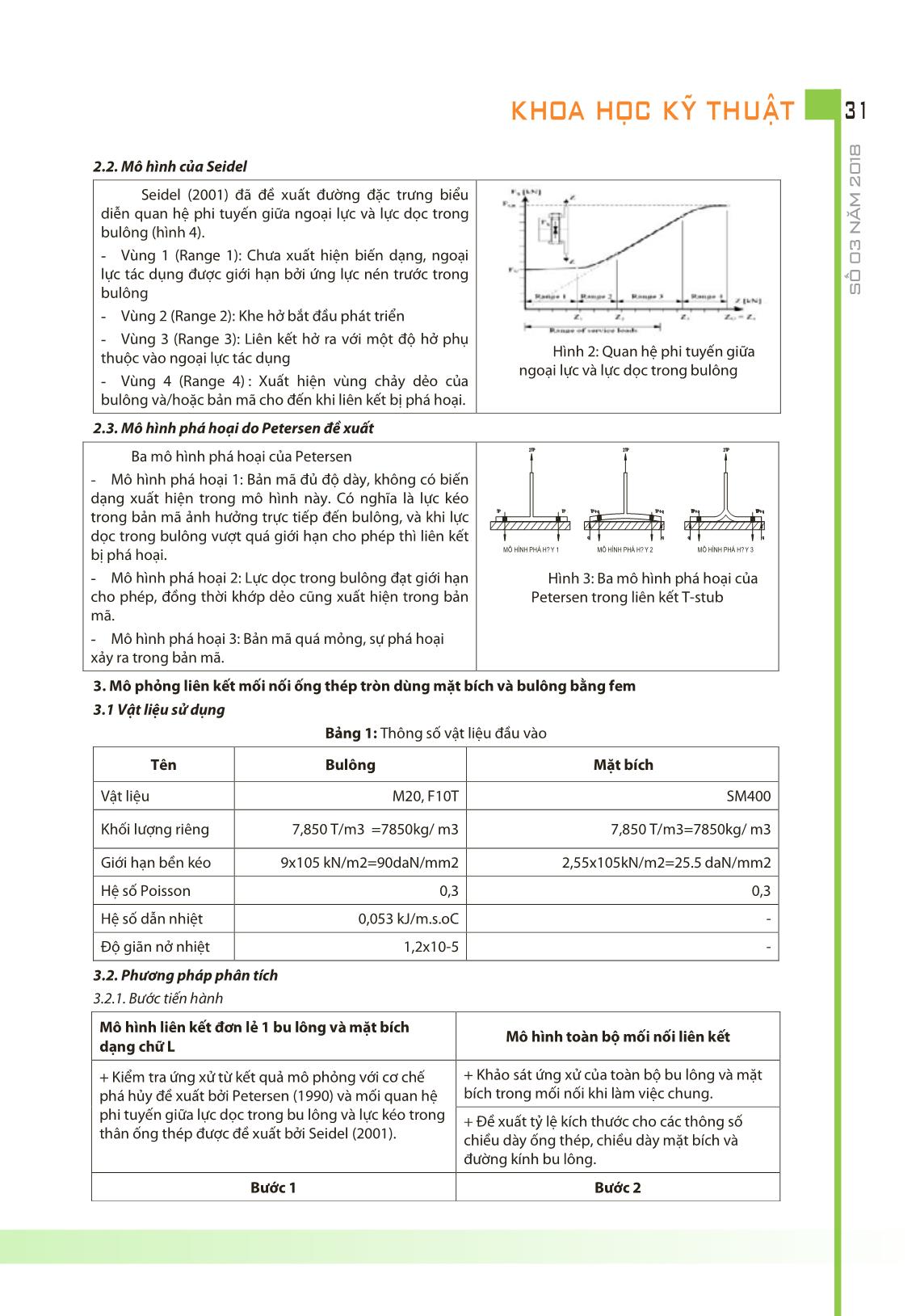

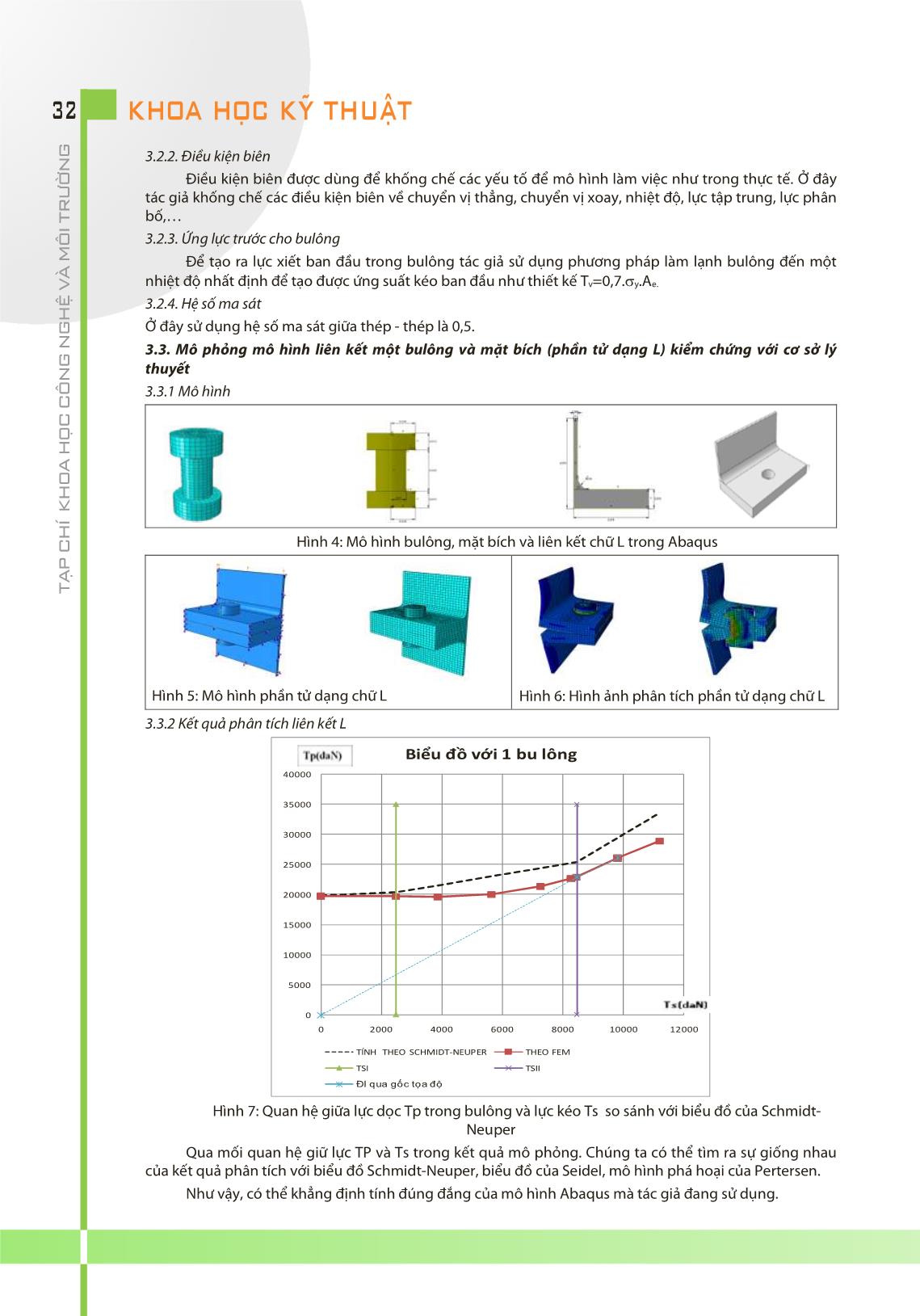

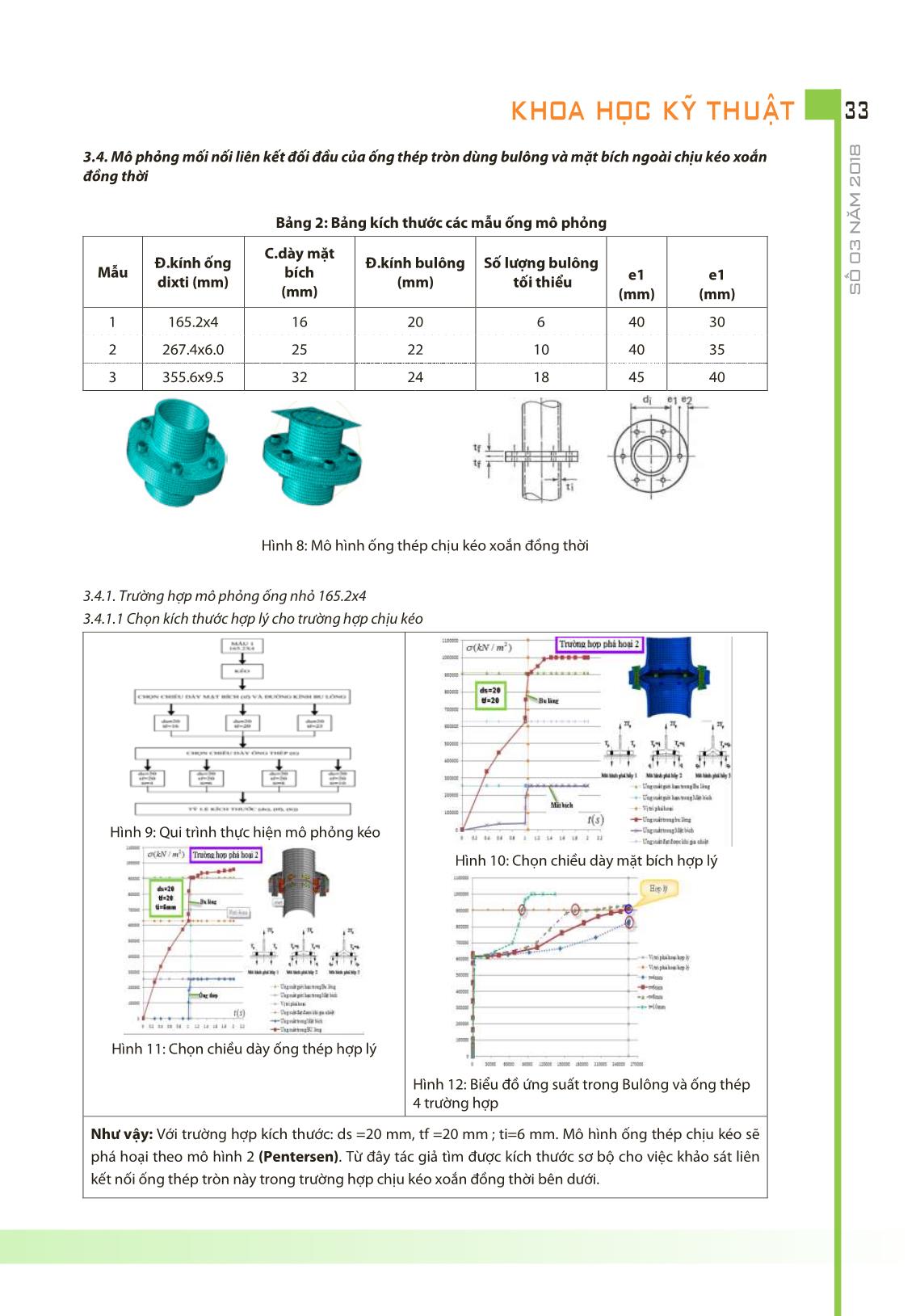

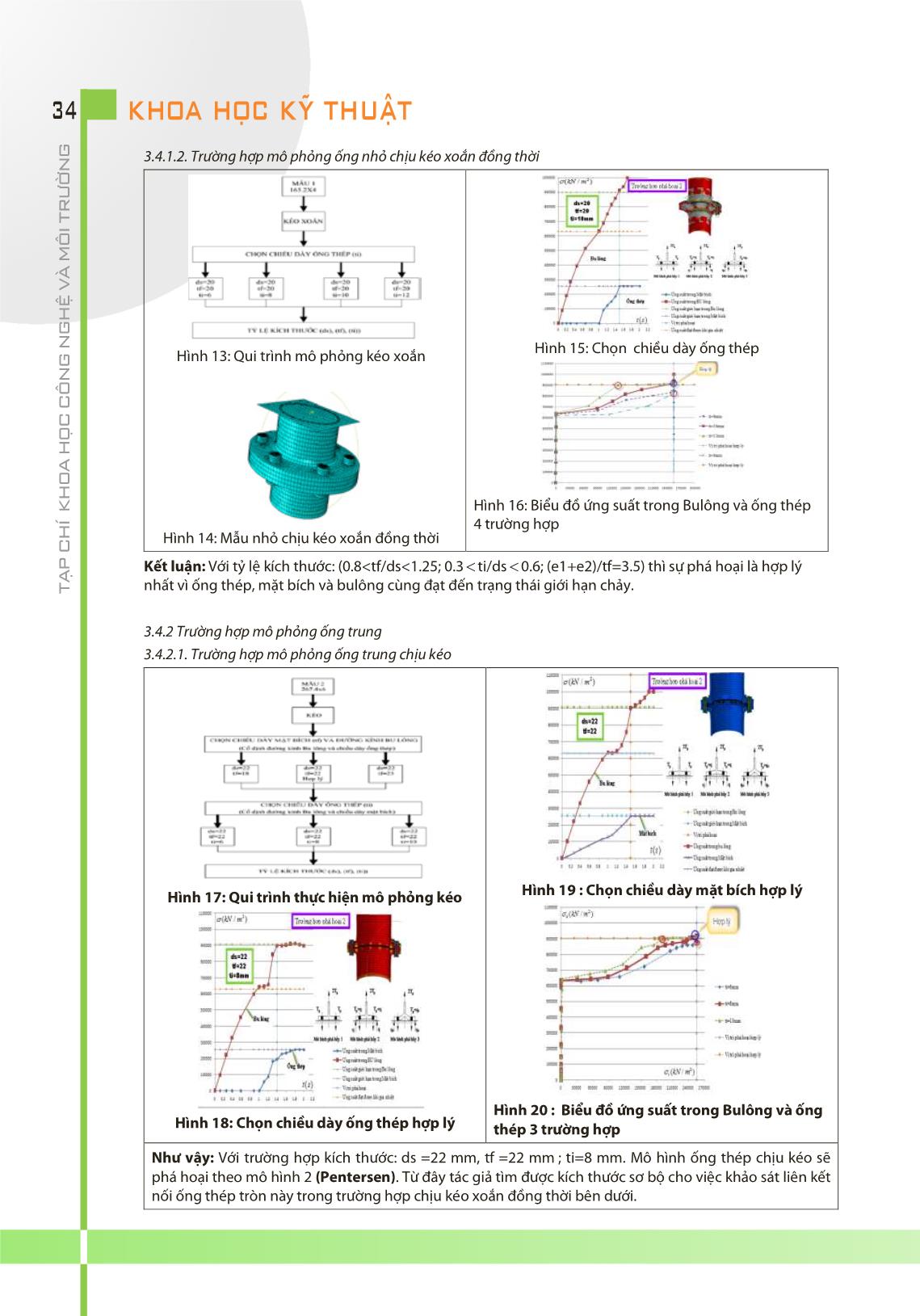

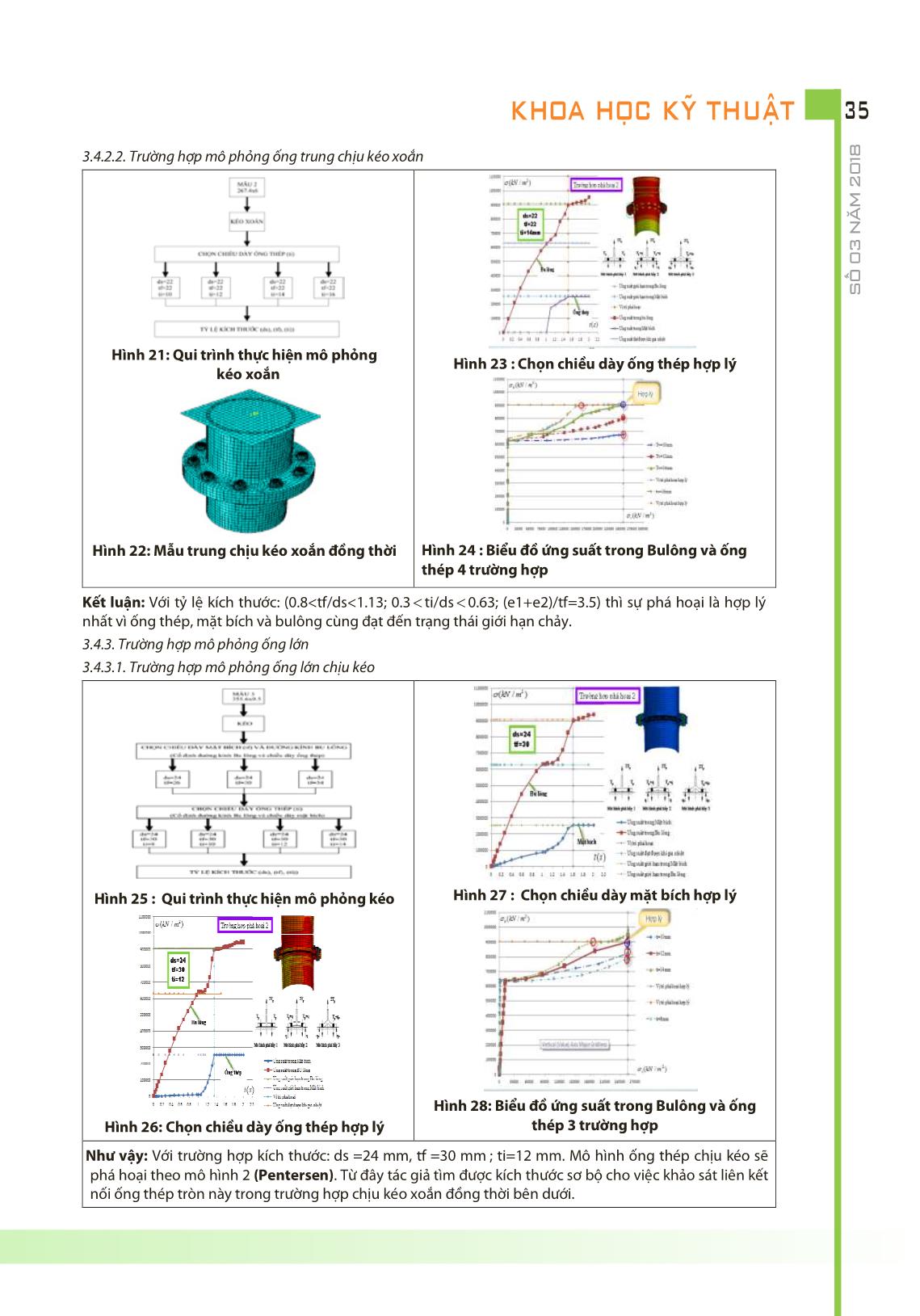

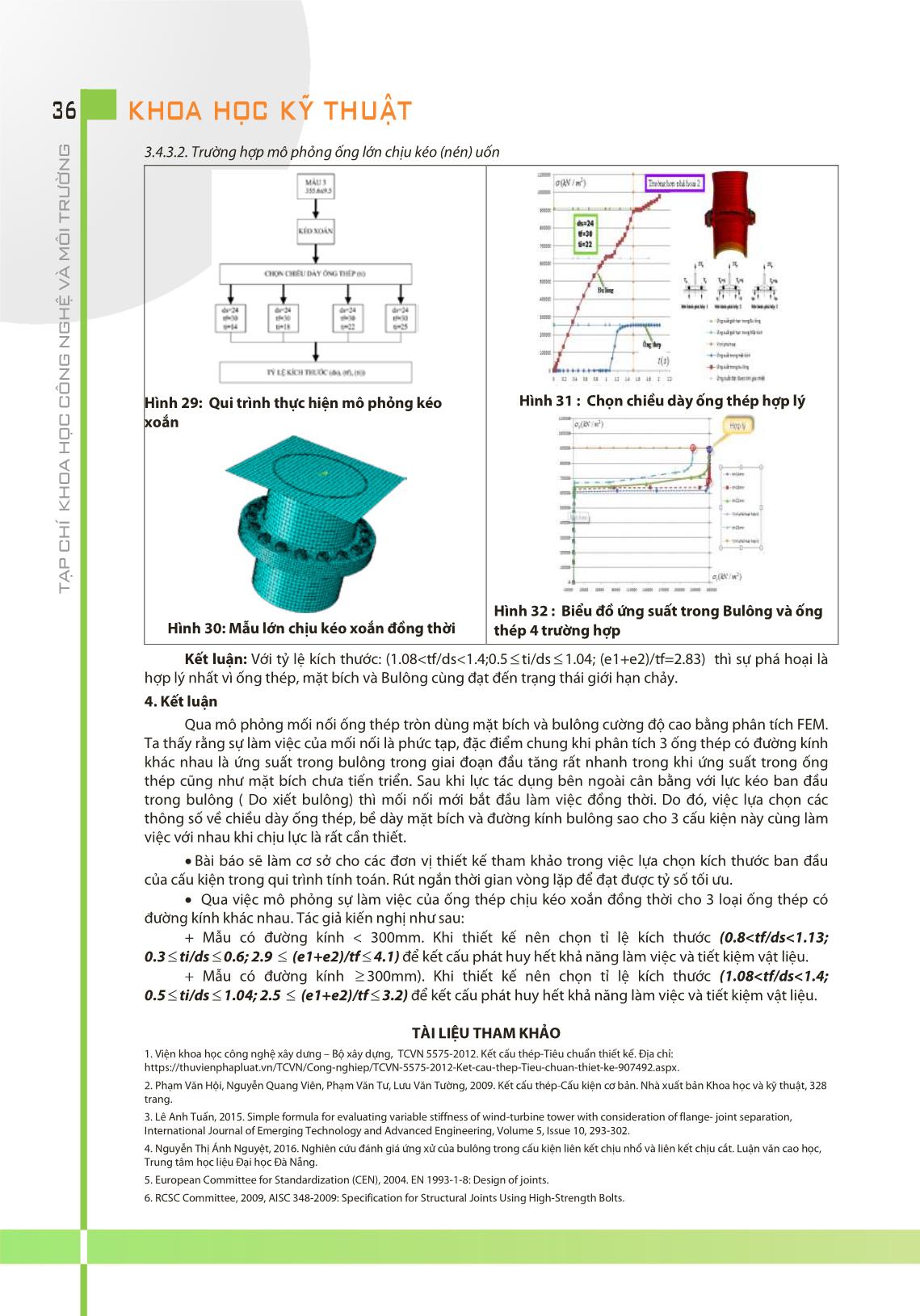

KHOA HOÏC KYÕ THUAÄT30 T Ạ P C H Í K H O A H Ọ C C Ô N G N G H Ệ V À M Ô I T R Ư Ờ N G Việc nghiên cứu về sự làm việc của liên kết nối ống thép tròn sử dụng mặt bích và bulông chịu kéo xoắn đồng thời chưa đề cập nhiều. Ứng xử của liên kết này khá phức tạp. Đã có một số tác giả nghiên cứu về vấn đề này, nhưng những nghiên cứu chỉ dừng lại ở một số vấn đề đơn giản, chưa mô phỏng hết được sự làm việc thực tế của liên kết. Vì lí do đó, nên các tiêu chuẩn tiên tiến phổ biến như Eurocode 3 và AISC đều không quy định tính toán liên kết ống thép tròn vào nội dung. Bài báo nhằm đưa ra những quy luật ứng xử của mối nối, đề xuất các thông số hợp lý của liên kết (mối quan hệ giữa chiều dày bản mã, đường kính bulông và chiều dày ống thép) trong trường hợp chịu kéo xoắn đồng thời để đảm bảo kết cấu làm việc tốt và tiết kiệm vật liệu. Từ khóa: Mặt bích, Lực kéo trong bulông , Mối nối ống thép, Cơ chế phá hoại mối nối. 1. Đặt vấn đề Việc tính toán thiết kế mối nối ống thép tròn đối đầu dùng mặt bích và bulông cường độ cao chịu tác dụng đồng thời lực kéo xoắn phụ thuộc nhiều vào tỷ lệ kích thước giữa các thông số như: Chiều dày mặt bích, đường kính bulông và chiều dày ống thép. Qua một số nghiên cứu trước đây thì ta thấy cấu kiện ống thép dạng tròn liên kết nối đối đầu dùng bulông và mặt bích ngoài rất ít được đề cập hoặc nghiên cứu kỹ về sự làm việc khi chịu các tác nhân đồng thời. Ngay cả tài liệu quy chuẩn về thiết kế mối nối liên kết đối đầu ống thép tròn của Eurocode 3(part 1- 8) hoặc AISC vẫn chỉ nhắc đến tính toán và khảo sát cấu kiện này một cách rất sơ sài của tác động riêng lẽ hoặc chỉ là thiết kế dựa trên tính toán giống các liên kết của cấu kiện dạng liên kết T-Stub. Hiện nay, trên thế giới, các nhà khoa học đã đưa ra nhiều lý thuyết tính toán đường quan hệ giữa lực dọc trong bulông và lực kéo trong cấu kiện nhưng chưa đưa ra được mối quan hệ giữa các kích thước hợp lý giữa đường kính bulông, mặt bích và ống thép. Vì vậy, nghiên cứu này sẽ mô phỏng ứng xử của mối nối ống thép sử dụng mặt bích và bulông cường độ cao trong phần mềm Abapus, xem xét mô hình phá hoại và kiến nghị tỷ lệ kích thước hợp lý cho đường kính bulông, chiều dày mặt bích và ống thép. 2. Cơ sở lý thuyết 2.1. Ứng suất Von-Mises Ứng suất Von – Mises là một thuyết bền phổ biến nhất được dùng để đánh giá độ bền của kết cấu trong phân tích CAE. Công thức tính ứng suất Von – Mises σ1, σ2, σ3 lần lượt là các ứng suất chính. 2.2. Mô hình đường 3 đoạn của Schmidt-Neuper Có rất nhiều mô hình khác nhau về liên kết mặt bích đã được nghiên cứu suốt những năm qua. Phương pháp chung là dựa trên nghiên cứu của Petersen, mà sau này được phát triển bởi Seidel Bulông ứng lực trước trong kết ống thép tròn sử dụng mặt bích và bulông cường độ cao thường bị mỏi. Để xác định ứng lực kéo trong bulông ứng lực trước, Schmidt-Neuper đã đề xuất một biểu đồ quan hệ giữa lực kéo và lực dọc trong bulông. Hình 1: Biểu đồ quan hệ giữa lực kéo và lực dọc trong bulông của Schmidt – Neuper Ứng dụng mô phỏng fem để xác định tỷ lệ các thông số trong liên kết nối ống thép tròn bằng mặt bích và bulông TRỊNH HỒNG VI Phân hiệu Đại học Đà Nẵng tại Kon Tum KHOA HOÏC KYÕ THUAÄT 31 S Ố 0 3 N Ă M 2 0 18 2.2. Mô hình của Seidel Seidel (2001) đã đề xuất đường đặc trưng biểu diễn quan hệ phi tuyến giữa ngoại lực và lực dọc trong bulông (hình 4). Vùng 1 (Range 1): Chưa xuất hiện biến dạng, ngoại lực tác dụng được giới hạn bởi ứng lực nén trước trong bulông Vùng 2 (Range 2): Khe hở bắt đầu phát triển Vùng 3 (Range 3): Liên kết hở ra với một độ hở phụ thuộc vào ngoại lực tác dụng Vùng 4 (Range 4) : Xuất hiện vùng chảy dẻo của bulông và/hoặc bản mã cho đến khi liên kết bị phá hoại. Hình 2: Quan hệ phi tuyến giữa ngoại lực và lực dọc trong bulông 2.3. Mô hình phá hoại do Petersen đề xuất Ba mô hình phá hoại của Petersen Mô hình phá hoại 1: Bản mã đủ độ dày, không có biến dạng xuất hiện trong mô hình này. Có nghĩa là lực kéo trong bản mã ảnh hưởng trực tiếp đến bulông, và khi lực dọc trong bulông vượt quá giới hạn cho phép thì liên kết bị phá hoại. Mô hình phá hoại 2: Lực dọc trong bulông đạt giới hạn cho phép, đồng thời khớp dẻo cũng xuất hiện trong bản mã. Mô hình phá hoại 3: Bản mã quá mỏng, sự phá hoại xảy ra trong bản mã. Hình 3: Ba mô hình phá hoại của Petersen trong liên kết T-stub 3. Mô phỏng liên kết mối nối ống thép tròn dùng mặt bích và bulông bằng fem 3.1 Vật liệu sử dụng Bảng 1: Thông số vật liệu đầu vào Tên Bulông Mặt bích Vật liệu M20, F10T SM400 Khối lượng riêng 7,850 T/m3 =7850kg/ m3 7,850 T/m3=7850kg/ m3 Giới hạn bền kéo 9x105 kN/m2=90daN/mm2 2,55x105kN/m2=25.5 daN/mm2 Hệ số Poisson 0,3 0,3 Hệ số dẫn nhiệt 0,053 kJ/m.s.oC - Độ giãn nở nhiệt 1,2x10-5 - 3.2. Phương pháp phân tích 3.2.1. Bước tiến hành Mô hình liên kết đơn lẻ 1 bu lông và mặt bích dạng chữ L Mô hình toàn bộ mối nối liên kết + Kiểm tra ứng xử từ kết quả mô phỏng với cơ chế phá hủy đề xuất bởi Petersen (1990) và mối quan hệ phi tuyến giữa lực dọc trong bu lông và lực kéo trong thân ống thép được đề xuất bởi Seidel (2001). + Khảo sát ứng xử của toàn bộ bu lông và mặt bích trong mối nối khi làm việc chung. + Đề xuất tỷ lệ kích thước cho các thông số chiều dày ống thép, chiều dày mặt bích và đường kính bu lông. Bước 1 Bước 2 KHOA HOÏC KYÕ THUAÄT32 T Ạ P C H Í K H O A H Ọ C C Ô N G N G H Ệ V À M Ô I T R Ư Ờ N G 3.2.2. Điều kiện biên Điều kiện biên được dùng để khống chế các yếu tố để mô hình làm việc như trong thực tế. Ở đây tác giả khống chế các điều kiện biên về chuyển vị thẳng, chuyển vị xoay, nhiệt độ, lực tập trung, lực phân bố, 3.2.3. Ứng lực trước cho bulông Để tạo ra lực xiết ban đầu trong bulông tác giả sử dụng phương pháp làm lạnh bulông đến một nhiệt độ nhất định để tạo được ứng suất kéo ban đầu như thiết kế Tv=0,7. y.Ae. 3.2.4. Hệ số ma sát Ở đây sử dụng hệ số ma sát giữa thép - thép là 0,5. 3.3. Mô phỏng mô hình liên kết một bulông và mặt bích (phần tử dạng L) kiểm chứng với cơ sở lý thuyết 3.3.1 Mô hình Hình 4: Mô hình bulông, mặt bích và liên kết chữ L trong Abaqus Hình 5: Mô hình phần tử dạng chữ L Hình 6: Hình ảnh phân tích phần tử dạng chữ L 3.3.2 Kết quả phân tích liên kết L Hình 7: Quan hệ giữa lực dọc Tp trong bulông và lực kéo Ts so sánh với biểu đồ của Schmidt- Neuper Qua mối quan hệ giữ lực TP và Ts trong kết quả mô phỏng. Chúng ta có thể tìm ra sự giống nhau của kết quả phân tích với biểu đồ Schmidt-Neuper, biểu đồ của Seidel, mô hình phá hoại của Pertersen. Như vậy, có thể khẳng định tính đúng đắng của mô hình Abaqus mà tác giả đang sử dụng. KHOA HOÏC KYÕ THUAÄT 33 S Ố 0 3 N Ă M 2 0 183.4. Mô phỏng mối nối liên kết đối đầu của ống thép tròn dùng bulông và mặt bích ngoài chịu kéo xoắn đồng thời Bảng 2: Bảng kích thước các mẫu ống mô phỏng Mẫu Đ.kính ống dixti (mm) C.dày mặt bích (mm) Đ.kính bulông (mm) Số lượng bulông tối thiểu e1 (mm) e1 (mm) 1 165.2x4 16 20 6 40 30 2 267.4x6.0 25 22 10 40 35 3 355.6x9.5 32 24 18 45 40 Hình 8: Mô hình ống thép chịu kéo xoắn đồng thời 3.4.1. Trường hợp mô phỏng ống nhỏ 165.2x4 3.4.1.1 Chọn kích thước hợp lý cho trường hợp chịu kéo Hình 9: Qui trình thực hiện mô phỏng kéo Hình 11: Chọn chiều dày ống thép hợp lý Hình 10: Chọn chiều dày mặt bích hợp lý Hình 12: Biểu đồ ứng suất trong Bulông và ống thép 4 trường hợp Như vậy: Với trường hợp kích thước: ds =20 mm, tf =20 mm ; ti=6 mm. Mô hình ống thép chịu kéo sẽ phá hoại theo mô hình 2 (Pentersen). Từ đây tác giả tìm được kích thước sơ bộ cho việc khảo sát liên kết nối ống thép tròn này trong trường hợp chịu kéo xoắn đồng thời bên dưới. KHOA HOÏC KYÕ THUAÄT34 T Ạ P C H Í K H O A H Ọ C C Ô N G N G H Ệ V À M Ô I T R Ư Ờ N G 3.4.1.2. Trường hợp mô phỏng ống nhỏ chịu kéo xoắn đồng thời Hình 13: Qui trình mô phỏng kéo xoắn Hình 14: Mẫu nhỏ chịu kéo xoắn đồng thời Hình 15: Chọn chiều dày ống thép Hình 16: Biểu đồ ứng suất trong Bulông và ống thép 4 trường hợp Kết luận: Với tỷ lệ kích thước: (0.8<tf/ds<1.25; 0.3 ti/ds 0.6; (e1+e2)/tf=3.5) thì sự phá hoại là hợp lý nhất vì ống thép, mặt bích và bulông cùng đạt đến trạng thái giới hạn chảy. 3.4.2 Trường hợp mô phỏng ống trung 3.4.2.1. Trường hợp mô phỏng ống trung chịu kéo Hình 17: Qui trình thực hiện mô phỏng kéo Hình 18: Chọn chiều dày ống thép hợp lý Hình 19 : Chọn chiều dày mặt bích hợp lý Hình 20 : Biểu đồ ứng suất trong Bulông và ống thép 3 trường hợp Như vậy: Với trường hợp kích thước: ds =22 mm, tf =22 mm ; ti=8 mm. Mô hình ống thép chịu kéo sẽ phá hoại theo mô hình 2 (Pentersen). Từ đây tác giả tìm được kích thước sơ bộ cho việc khảo sát liên kết nối ống thép tròn này trong trường hợp chịu kéo xoắn đồng thời bên dưới. KHOA HOÏC KYÕ THUAÄT 35 S Ố 0 3 N Ă M 2 0 183.4.2.2. Trường hợp mô phỏng ống trung chịu kéo xoắn Hình 21: Qui trình thực hiện mô phỏng kéo xoắn Hình 22: Mẫu trung chịu kéo xoắn đồng thời Hình 23 : Chọn chiều dày ống thép hợp lý Hình 24 : Biểu đồ ứng suất trong Bulông và ống thép 4 trường hợp Kết luận: Với tỷ lệ kích thước: (0.8<tf/ds<1.13; 0.3 ti/ds 0.63; (e1+e2)/tf=3.5) thì sự phá hoại là hợp lý nhất vì ống thép, mặt bích và bulông cùng đạt đến trạng thái giới hạn chảy. 3.4.3. Trường hợp mô phỏng ống lớn 3.4.3.1. Trường hợp mô phỏng ống lớn chịu kéo Hình 25 : Qui trình thực hiện mô phỏng kéo Hình 26: Chọn chiều dày ống thép hợp lý Hình 27 : Chọn chiều dày mặt bích hợp lý Hình 28: Biểu đồ ứng suất trong Bulông và ống thép 3 trường hợp Như vậy: Với trường hợp kích thước: ds =24 mm, tf =30 mm ; ti=12 mm. Mô hình ống thép chịu kéo sẽ phá hoại theo mô hình 2 (Pentersen). Từ đây tác giả tìm được kích thước sơ bộ cho việc khảo sát liên kết nối ống thép tròn này trong trường hợp chịu kéo xoắn đồng thời bên dưới. KHOA HOÏC KYÕ THUAÄT36 T Ạ P C H Í K H O A H Ọ C C Ô N G N G H Ệ V À M Ô I T R Ư Ờ N G 3.4.3.2. Trường hợp mô phỏng ống lớn chịu kéo (nén) uốn Hình 29: Qui trình thực hiện mô phỏng kéo xoắn Hình 30: Mẫu lớn chịu kéo xoắn đồng thời Hình 31 : Chọn chiều dày ống thép hợp lý Hình 32 : Biểu đồ ứng suất trong Bulông và ống thép 4 trường hợp Kết luận: Với tỷ lệ kích thước: (1.08<tf/ds<1.4;0.5 ti/ds 1.04; (e1+e2)/tf=2.83) thì sự phá hoại là hợp lý nhất vì ống thép, mặt bích và Bulông cùng đạt đến trạng thái giới hạn chảy. 4. Kết luận Qua mô phỏng mối nối ống thép tròn dùng mặt bích và bulông cường độ cao bằng phân tích FEM. Ta thấy rằng sự làm việc của mối nối là phức tạp, đặc điểm chung khi phân tích 3 ống thép có đường kính khác nhau là ứng suất trong bulông trong giai đoạn đầu tăng rất nhanh trong khi ứng suất trong ống thép cũng như mặt bích chưa tiến triển. Sau khi lực tác dụng bên ngoài cân bằng với lực kéo ban đầu trong bulông ( Do xiết bulông) thì mối nối mới bắt đầu làm việc đồng thời. Do đó, việc lựa chọn các thông số về chiều dày ống thép, bề dày mặt bích và đường kính bulông sao cho 3 cấu kiện này cùng làm việc với nhau khi chịu lực là rất cần thiết. Bài báo sẽ làm cơ sở cho các đơn vị thiết kế tham khảo trong việc lựa chọn kích thước ban đầu của cấu kiện trong qui trình tính toán. Rút ngắn thời gian vòng lặp để đạt được tỷ số tối ưu. Qua việc mô phỏng sự làm việc của ống thép chịu kéo xoắn đồng thời cho 3 loại ống thép có đường kính khác nhau. Tác giả kiến nghị như sau: + Mẫu có đường kính < 300mm. Khi thiết kế nên chọn tỉ lệ kích thước (0.8<tf/ds<1.13; 0.3 ti/ds 0.6; 2.9 (e1+e2)/tf 4.1) để kết cấu phát huy hết khả năng làm việc và tiết kiệm vật liệu. + Mẫu có đường kính 300mm). Khi thiết kế nên chọn tỉ lệ kích thước (1.08<tf/ds<1.4; 0.5 ti/ds 1.04; 2.5 (e1+e2)/tf 3.2) để kết cấu phát huy hết khả năng làm việc và tiết kiệm vật liệu. TÀI LIỆU THAM KHẢO 1. Viện khoa học công nghệ xây dưng – Bộ xây dựng, TCVN 5575-2012. Kết cấu thép-Tiêu chuẩn thiết kế. Địa chỉ: https://thuvienphapluat.vn/TCVN/Cong-nghiep/TCVN-5575-2012-Ket-cau-thep-Tieu-chuan-thiet-ke-907492.aspx. 2. Phạm Văn Hội, Nguyễn Quang Viên, Phạm Văn Tư, Lưu Văn Tường, 2009. Kết cấu thép-Cấu kiện cơ bản. Nhà xuất bản Khoa học và kỹ thuật, 328 trang. 3. Lê Anh Tuấn, 2015. Simple formula for evaluating variable stiffness of wind-turbine tower with consideration of flange- joint separation, International Journal of Emerging Technology and Advanced Engineering, Volume 5, Issue 10, 293-302. 4. Nguyễn Thị Ánh Nguyệt, 2016. Nghiên cứu đánh giá ứng xử của bulông trong cấu kiện liên kết chịu nhổ và liên kết chịu cắt. Luận văn cao học, Trung tâm học liệu Đại học Đà Nẵng. 5. European Committee for Standardization (CEN), 2004. EN 1993-1-8: Design of joints. 6. RCSC Committee, 2009, AISC 348-2009: Specification for Structural Joints Using High-Strength Bolts.

File đính kèm:

ung_dung_mo_phong_fem_de_xac_dinh_ty_le_cac_thong_so_trong_l.pdf

ung_dung_mo_phong_fem_de_xac_dinh_ty_le_cac_thong_so_trong_l.pdf