Nghiên cứu tạo ván dăm từ gỗ cao su và vỏ hạt Jatropha

Trong bài viết này, đề cập đến nghiên cứu tạo ván dăm hỗn hợp từ gỗ cao su với vỏ hạt Jatropha theo công nghệ ván dăm gỗ thông dụng. Nguyên liệu vỏ hạt Jatropha được lấy mẫu từ Đắk Lắk và gỗ Cao su được lấy mẫu tại huyện Trảng Bom, tỉnh Đồng Nai là nguồn nguyên liệu được lựa chọn để tạo hỗn hợp dăm. Ván thực nghiệm là ván dăm 3 lớp với tỷ lệ pha trộn giữa dăm gỗ Cao su và vỏ hạt Jatropha theo khối lượng lần lượt là 75:25, 60:40, 50:50, 40:60. Các thông số chế độ ép: Áp suất ép: 2.2 MPa, nhiệt độ ép: 1600C, thời gian ép: 0.6 phút/mm chiều dày. Keo dán được sử dụng là keo Urea - Formaldehyde thương mại, với tỷ lệ keo lớp lõi 10% và lớp mặt 13%. Kết quả thực nghiệm và thảo luận đã chỉ ra rằng: Gỗ Cao su, vỏ hạt Jatropha đáp ứng tốt yêu cầu của nguyên liệu dùng trong công nghệ sản xuất ván dăm. Khi sử dụng hỗn hợp 2 loại nguyên liệu trên, chất lượng ván dăm đáp ứng tốt yêu cầu, chất lượng ngoại quan của ván đẹp. Ván dăm hỗn hợp từ gỗ Cao su và vỏ hạt Jatropha theo công nghệ trên hoàn toàn đảm bảo được những yêu cầu về chất lượng cho ván dăm dùng trong độ mộc dân dụng. Các thông số kỹ thuật của ván hỗn hợp có thể đạt: cường độ uốn tĩnh (MOR): 152.44 KG/cm2, cường độ kéo vuông góc (IB), 4.26KG/cm2, tỷ lệ trương nở chiều dày (TS): 8.29%

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Tóm tắt nội dung tài liệu: Nghiên cứu tạo ván dăm từ gỗ cao su và vỏ hạt Jatropha

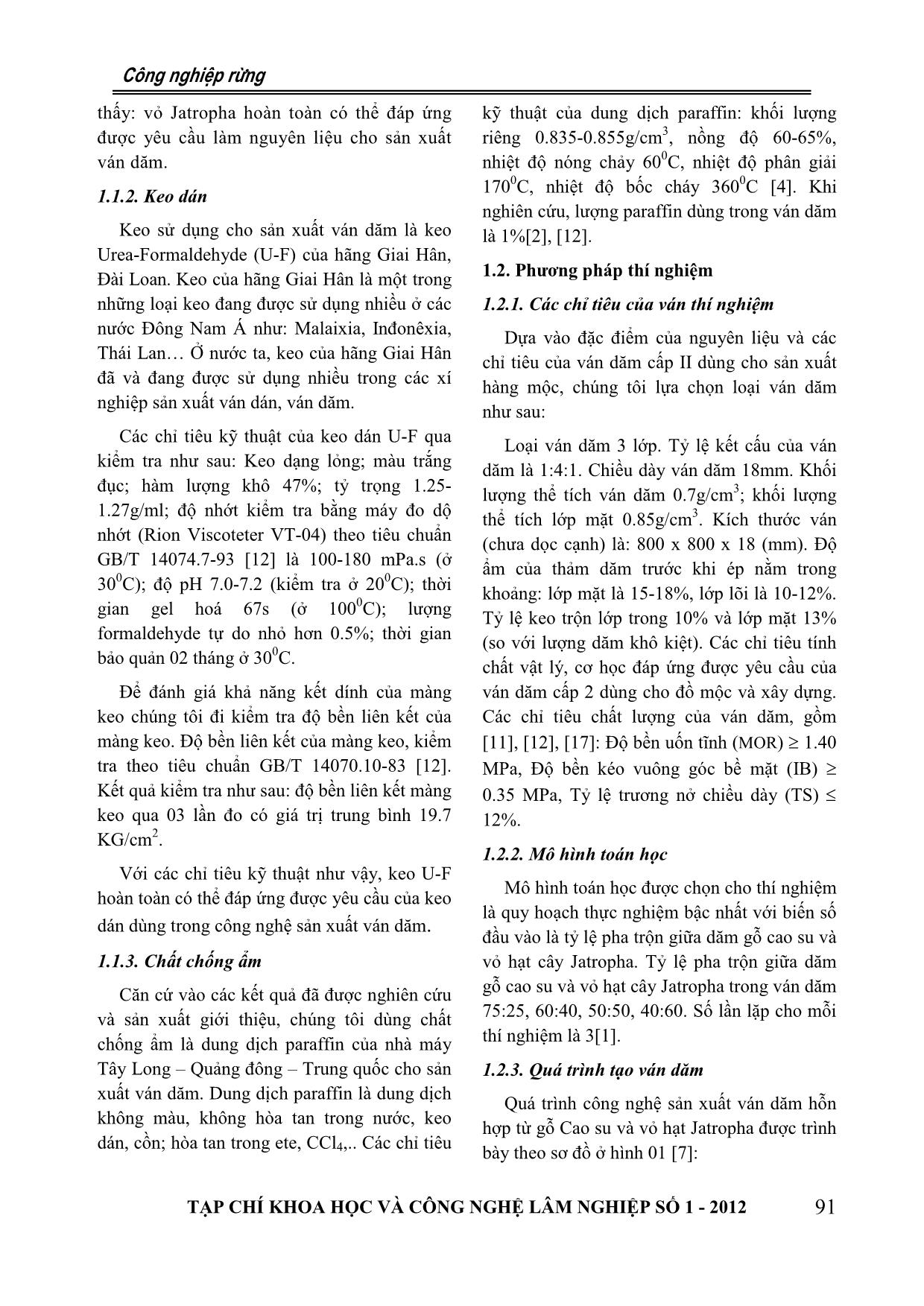

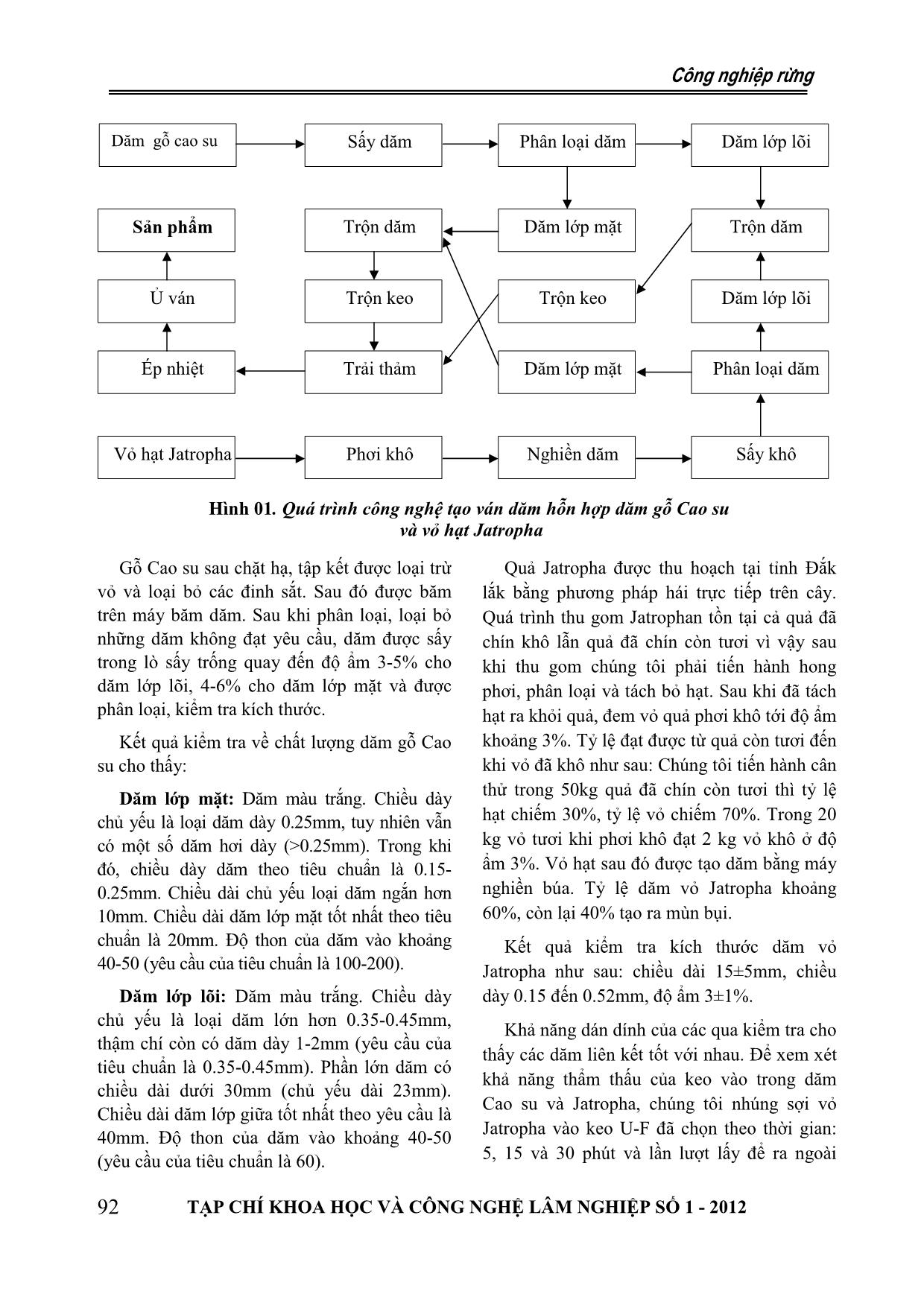

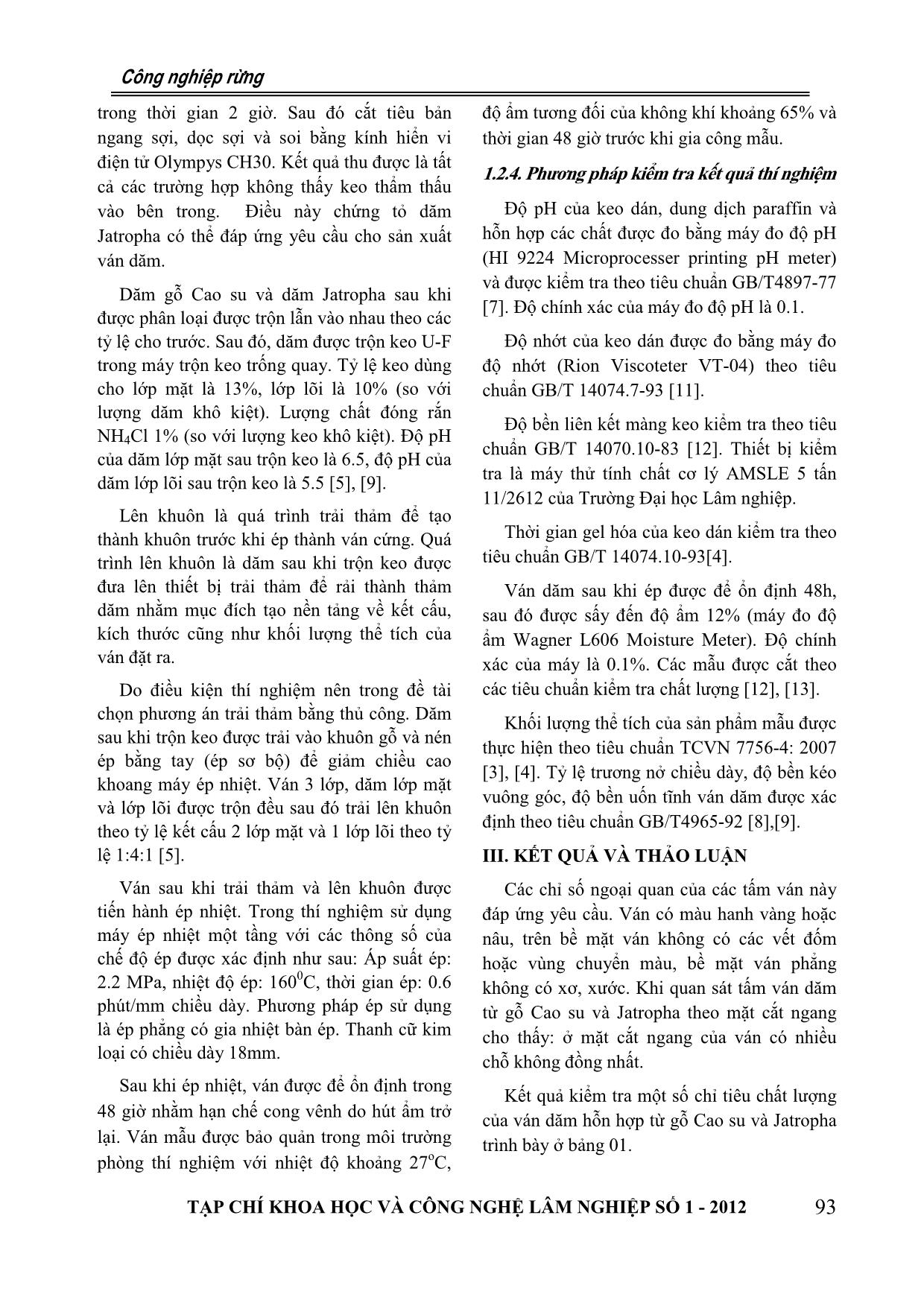

c ván nhớt (Rion Viscoteter VT-04) theo tiêu chuẩn (chưa dọc cạnh) là: 800 x 800 x 18 (mm). Độ GB/T 14074.7-93 [12] là 100-180 mPa.s (ở ẩm của thảm dăm trước khi ép nằm trong 300C); độ pH 7.0-7.2 (kiểm tra ở 200C); thời 0 khoảng: lớp mặt là 15-18%, lớp lõi là 10-12%. gian gel hoá 67s (ở 100 C); lượng Tỷ lệ keo trộn lớp trong 10% và lớp mặt 13% formaldehyde tự do nhỏ hơn 0.5%; thời gian 0 (so với lượng dăm khô kiệt). Các chỉ tiêu tính bảo quản 02 tháng ở 30 C. chất vật lý, cơ học đáp ứng được yêu cầu của Để đánh giá khả năng kết dính của màng ván dăm cấp 2 dùng cho đồ mộc và xây dựng. keo chúng tôi đi kiểm tra độ bền liên kết của Các chỉ tiêu chất lượng của ván dăm, gồm màng keo. Độ bền liên kết của màng keo, kiểm [11], [12], [17]: Độ bền uốn tĩnh (MOR) 1.40 tra theo tiêu chuẩn GB/T 14070.10-83 [12]. MPa, Độ bền kéo vuông góc bề mặt (IB) Kết quả kiểm tra như sau: độ bền liên kết màng 0.35 MPa, Tỷ lệ trương nở chiều dày (TS) keo qua 03 lần đo có giá trị trung bình 19.7 12%. KG/cm2. 1.2.2. Mô hình toán học Với các chỉ tiêu kỹ thuật như vậy, keo U-F Mô hình toán học được chọn cho thí nghiệm hoàn toàn có thể đáp ứng được yêu cầu của keo là quy hoạch thực nghiệm bậc nhất với biến số dán dùng trong công nghệ sản xuất ván dăm. đầu vào là tỷ lệ pha trộn giữa dăm gỗ cao su và 1.1.3. Chất chống ẩm vỏ hạt cây Jatropha. Tỷ lệ pha trộn giữa dăm Căn cứ vào các kết quả đã được nghiên cứu gỗ cao su và vỏ hạt cây Jatropha trong ván dăm và sản xuất giới thiệu, chúng tôi dùng chất 75:25, 60:40, 50:50, 40:60. Số lần lặp cho mỗi chống ẩm là dung dịch paraffin của nhà máy thí nghiệm là 3[1]. Tây Long – Quảng đông – Trung quốc cho sản 1.2.3. Quá trình tạo ván dăm xuất ván dăm. Dung dịch paraffin là dung dịch Quá trình công nghệ sản xuất ván dăm hỗn không màu, không hòa tan trong nước, keo hợp từ gỗ Cao su và vỏ hạt Jatropha được trình dán, cồn; hòa tan trong ete, CCl ,.. Các chỉ tiêu 4 bày theo sơ đồ ở hình 01 [7]: TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ LÂM NGHIỆP SỐ 1 - 2012 91 C«ng nghiÖp rõng Dăm gỗ cao su Sấy dăm Phân loại dăm Dăm lớp lõi Sản phẩm Trộn dăm Dăm lớp mặt Trộn dăm Ủ ván Trộn keo Trộn keo Dăm lớp lõi Ép nhiệt Trải thảm Dăm lớp mặt Phân loại dăm V ỏ hạt Jatropha Phơi khô Nghiền dăm Sấy khô Hình 01. Quá trình công nghệ tạo ván dăm hỗn hợp dăm gỗ Cao su và vỏ hạt Jatropha Gỗ Cao su sau chặt hạ, tập kết được loại trừ Quả Jatropha được thu hoạch tại tỉnh Đắk vỏ và loại bỏ các đinh sắt. Sau đó được băm lắk bằng phương pháp hái trực tiếp trên cây. trên máy băm dăm. Sau khi phân loại, loại bỏ Quá trình thu gom Jatrophan tồn tại cả quả đã những dăm không đạt yêu cầu, dăm được sấy chín khô lẫn quả đã chín còn tươi vì vậy sau trong lò sấy trống quay đến độ ẩm 3-5% cho khi thu gom chúng tôi phải tiến hành hong dăm lớp lõi, 4-6% cho dăm lớp mặt và được phơi, phân loại và tách bỏ hạt. Sau khi đã tách phân loại, kiểm tra kích thước. hạt ra khỏi quả, đem vỏ quả phơi khô tới độ ẩm Kết quả kiểm tra về chất lượng dăm gỗ Cao khoảng 3%. Tỷ lệ đạt được từ quả còn tươi đến su cho thấy: khi vỏ đã khô như sau: Chúng tôi tiến hành cân Dăm lớp mặt: Dăm màu trắng. Chiều dày thử trong 50kg quả đã chín còn tươi thì tỷ lệ chủ yếu là loại dăm dày 0.25mm, tuy nhiên vẫn hạt chiếm 30%, tỷ lệ vỏ chiếm 70%. Trong 20 có một số dăm hơi dày (>0.25mm). Trong khi kg vỏ tươi khi phơi khô đạt 2 kg vỏ khô ở độ đó, chiều dày dăm theo tiêu chuẩn là 0.15- ẩm 3%. Vỏ hạt sau đó được tạo dăm bằng máy 0.25mm. Chiều dài chủ yếu loại dăm ngắn hơn nghiền búa. Tỷ lệ dăm vỏ Jatropha khoảng 10mm. Chiều dài dăm lớp mặt tốt nhất theo tiêu 60%, còn lại 40% tạo ra mùn bụi. chuẩn là 20mm. Độ thon của dăm vào khoảng Kết quả kiểm tra kích thước dăm vỏ 40-50 (yêu cầu của tiêu chuẩn là 100-200). Jatropha như sau: chiều dài 15±5mm, chiều Dăm lớp lõi: Dăm màu trắng. Chiều dày dày 0.15 đến 0.52mm, độ ẩm 3±1%. chủ yếu là loại dăm lớn hơn 0.35-0.45mm, Khả năng dán dính của các qua kiểm tra cho thậm chí còn có dăm dày 1-2mm (yêu cầu của thấy các dăm liên kết tốt với nhau. Để xem xét tiêu chuẩn là 0.35-0.45mm). Phần lớn dăm có khả năng thẩm thấu của keo vào trong dăm chiều dài dưới 30mm (chủ yếu dài 23mm). Cao su và Jatropha, chúng tôi nhúng sợi vỏ Chiều dài dăm lớp giữa tốt nhất theo yêu cầu là 40mm. Độ thon của dăm vào khoảng 40-50 Jatropha vào keo U-F đã chọn theo thời gian: (yêu cầu của tiêu chuẩn là 60). 5, 15 và 30 phút và lần lượt lấy để ra ngoài 92 TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ LÂM NGHIỆP SỐ 1 - 2012 C«ng nghiÖp rõng trong thời gian 2 giờ. Sau đó cắt tiêu bản độ ẩm tương đối của không khí khoảng 65% và ngang sợi, dọc sợi và soi bằng kính hiển vi thời gian 48 giờ trước khi gia công mẫu. điện tử Olympys CH30. Kết quả thu được là tất 1.2.4. Phương pháp kiểm tra kết quả thí nghiệm cả các trường hợp không thấy keo thẩm thấu vào bên trong. Điều này chứng tỏ dăm Độ pH của keo dán, dung dịch paraffin và Jatropha có thể đáp ứng yêu cầu cho sản xuất hỗn hợp các chất được đo bằng máy đo độ pH ván dăm. (HI 9224 Microprocesser printing pH meter) và được kiểm tra theo tiêu chuẩn GB/T4897-77 Dăm gỗ Cao su và dăm Jatropha sau khi [7]. Độ chính xác của máy đo độ pH là 0.1. được phân loại được trộn lẫn vào nhau theo các tỷ lệ cho trước. Sau đó, dăm được trộn keo U-F Độ nhớt của keo dán được đo bằng máy đo trong máy trộn keo trống quay. Tỷ lệ keo dùng độ nhớt (Rion Viscoteter VT-04) theo tiêu cho lớp mặt là 13%, lớp lõi là 10% (so với chuẩn GB/T 14074.7-93 [11]. lượng dăm khô kiệt). Lượng chất đóng rắn Độ bền liên kết màng keo kiểm tra theo tiêu NH Cl 1% (so với lượng keo khô kiệt). Độ pH 4 chuẩn GB/T 14070.10-83 [12]. Thiết bị kiểm của dăm lớp mặt sau trộn keo là 6.5, độ pH của tra là máy thử tính chất cơ lý AMSLE 5 tấn dăm lớp lõi sau trộn keo là 5.5 [5], [9]. 11/2612 của Trường Đại học Lâm nghiệp. Lên khuôn là quá trình trải thảm để tạo thành khuôn trước khi ép thành ván cứng. Quá Thời gian gel hóa của keo dán kiểm tra theo trình lên khuôn là dăm sau khi trộn keo được tiêu chuẩn GB/T 14074.10-93[4]. đưa lên thiết bị trải thảm để rải thành thảm Ván dăm sau khi ép được để ổn định 48h, dăm nhằm mục đích tạo nền tảng về kết cấu, sau đó được sấy đến độ ẩm 12% (máy đo độ kích thước cũng như khối lượng thể tích của ẩm Wagner L606 Moisture Meter). Độ chính ván đặt ra. xác của máy là 0.1%. Các mẫu được cắt theo Do điều kiện thí nghiệm nên trong đề tài các tiêu chuẩn kiểm tra chất lượng [12], [13]. chọn phương án trải thảm bằng thủ công. Dăm Khối lượng thể tích của sản phẩm mẫu được sau khi trộn keo được trải vào khuôn gỗ và nén thực hiện theo tiêu chuẩn TCVN 7756-4: 2007 ép bằng tay (ép sơ bộ) để giảm chiều cao [3], [4]. Tỷ lệ trương nở chiều dày, độ bền kéo khoang máy ép nhiệt. Ván 3 lớp, dăm lớp mặt vuông góc, độ bền uốn tĩnh ván dăm được xác và lớp lõi được trộn đều sau đó trải lên khuôn định theo tiêu chuẩn GB/T4965-92 [8],[9]. theo tỷ lệ kết cấu 2 lớp mặt và 1 lớp lõi theo tỷ lệ 1:4:1 [5]. III. KẾT QUẢ VÀ THẢO LUẬN Ván sau khi trải thảm và lên khuôn được Các chỉ số ngoại quan của các tấm ván này tiến hành ép nhiệt. Trong thí nghiệm sử dụng đáp ứng yêu cầu. Ván có màu hanh vàng hoặc máy ép nhiệt một tầng với các thông số của nâu, trên bề mặt ván không có các vết đốm chế độ ép được xác định như sau: Áp suất ép: hoặc vùng chuyển màu, bề mặt ván phẳng 0 2.2 MPa, nhiệt độ ép: 160 C, thời gian ép: 0.6 không có xơ, xước. Khi quan sát tấm ván dăm phút/mm chiều dày. Phương pháp ép sử dụng từ gỗ Cao su và Jatropha theo mặt cắt ngang là ép phẳng có gia nhiệt bàn ép. Thanh cữ kim cho thấy: ở mặt cắt ngang của ván có nhiều loại có chiều dày 18mm. chỗ không đồng nhất. Sau khi ép nhiệt, ván được để ổn định trong Kết quả kiểm tra một số chỉ tiêu chất lượng 48 giờ nhằm hạn chế cong vênh do hút ẩm trở của ván dăm hỗn hợp từ gỗ Cao su và Jatropha lại. Ván mẫu được bảo quản trong môi trường trình bày ở bảng 01. phòng thí nghiệm với nhiệt độ khoảng 27oC, TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ LÂM NGHIỆP SỐ 1 - 2012 93 C«ng nghiÖp rõng Các phương trình tương quan biểu diễn góc bề mặt ván dăm (K)] như sau: quan hệ giữa tỷ lệ pha trộn giữa dăm gỗ cao su TS = 9.30 – 1.56X + 0.628X2 và vỏ hạt cây Jatropha (X) và một số chỉ tiêu 2 chất lượng ván dăm [tỷ lệ trương nở chiều dày MOR = 151.97 + 2.11X – 1.44X 2 (TS), độ bền uốn tĩnh (u), độ bền kéo vuông IB = 3.78 + 0.8X – 0.21X Bảng 01. Một số chỉ tiêu chất lượng ván dăm Các chỉ tiêu chất lượng của ván dăm N0 Tỷ lệ phối trộn (%) TS (%) U (MPa) K (MPa) 1 75:25 8.29 15.244 0.426 2 60:40 8.94 15.113 0.483 3 50:50 10.03 14.474 0.395 4 40:60 13.19 13.768 0.365 5 Ván đối chứng 7.34 16.123 0.562 Ghi chú: các số liệu ở bảng 01 là các số liệu trung bình đã qua xử lý thống kê. Từ các kết quả nghiên cứu ở bảng 01 và các thấy vỏ Jatropha có khối lượng thể tích nhỏ, độ phương trình tương quan cho thấy: đàn hồi lớp, tỷ lệ sợi có chiều dài lớn ít. Hình - Các chỉ tiêu chất lượng của ván đối chứng dạng dăm từ vỏ hạt Jatropha đa số là dạng cục, (độ bền kéo vuông góc bề mặt và độ bền uốn khi trộn keo sẽ tạo với dăm gỗ ở dạng “kênh”. tĩnh của ván dăm) cao hơn ván dăm hỗn hợp từ Do đó, khi lượng vỏ hạt Jatropha càng nhiều, gỗ Cao su và vỏ hạt Jatropha. Riêng tỷ lệ khoảng trống trong tấm ván dăm càng nhiều. trương nở chiều dầy của ván đối chứng thấp Vì vậy, ván dăm từ hỗn hợp vỏ quả Jatropha và hơn ván dăm hỗn hợp từ gỗ Cao su và vỏ hạt dăm gỗ cao su sẽ có tỷ lệ trương nở chiều dày Jatropha. cao hơn gỗ. Tuy nhiên kết quả nghiên cứu cũng cho thấy trong vỏ hạt Jatropha có nhiều - Khi lượng dăm Jatropha trong ván dăm dầu và chất béo. Các chất này có lợi cho dán hỗn hợp gỗ Cao su và vỏ hạt Jatropha tăng lên, dính. Vì vậy, khi nghiền dăm nếu dăm có kích độ bền kéo vuông góc bề mặt và độ bền uốn thước phù hợp sẽ có lợi cho độ bền uốn tĩnh và tĩnh của ván dăm có xu thế giảm đi. Ở tỷ lệ độ bền kéo vuông góc. 40:60 độ bền kéo vuông góc bề mặt và độ bền uốn tĩnh của ván dăm hỗn hợp đã vượt quá tiêu Trong ván dăm, khi dăm gỗ nhiều, dăm có chuẩn cho phép là 14 MPa và 0.35MPa. kích thước và chất lượng của dăm công nghệ càng nhiều thì độ bền uốn tính, độ bền kéo - Khi lượng dăm Jatropha trong ván dăm vuông góc sẽ tăng lên và tỷ lệ trương nở chiều hỗn hợp gỗ Cao su và vỏ hạt Jatropha tăng lên, dày sẽ giảm đi. Tuy nhiên, do dăm Cao su có tỷ lệ trương nở chiều dày của ván dăm có xu nhiều dăm kích thước lớn, trong khi đó dăm từ thế tăng lên. Ở tỷ lệ 40:60 tỷ lệ trương nở vỏ hạt jatropha có nhiều chất dầu không có lợi chiều dày của ván dăm hỗn hợp đã vượt quá cho dán dính, các dăm từ vỏ hạt jatropha sẽ tiêu chuẩn cho phép là 12%. chui vào các kẽ hở của dăm gỗ. Điều này giải Các nhận xét trên đây có thể giải thích thích tại sao khi tỷ lệ phối trộn dăm gỗ giảm đi như sau: từ 75:25 đến 60:40 độ bền uốn tĩnh, độ bền kéo Đối với vỏ hạt Jatropha, qua kết quả nghiên vuông góc bề mặt tăng lên, tỷ lệ trương nở cứu về các tính chất cơ học, vật lý, hóa học cho chiều dày có xu thế giảm đi. 94 TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ LÂM NGHIỆP SỐ 1 - 2012 C«ng nghiÖp rõng IV. KẾT LUẬN TÀI LIỆU THAM KHẢO Từ các kết quả trên, chúng ta có thể rút ra 1. Nguyễn Văn Bỉ (1987). “Phương pháp lập và giải bài toán tối ưu trong công nghiệp rừng”, Thông tin một số kết luận sau: KHKT Đại Học Lâm Nghiệp, (1), tr.50 -70. - Gỗ Cao su, vỏ hạt Jatropha đáp ứng tốt 2. Hồ Xuân Các, Hữu Thị Huần (1994), Công yêu cầu của nguyên liệu dùng trong công nghệ sản xuất ván dăm gỗ, Hội Khoa học kỹ thuật nghệ sản xuất ván dăm. Khi sử dụng hỗn hợp Lâm Nghiệp TP Hồ Chí Minh, tr.71-83. 2 loại nguyên liệu trên, chất lượng ván dăm 3. Phạm Văn Chương, Nguyễn Văn Thuận (1993), đáp ứng tốt yêu cầu, chất lượng ngoại quan Công nghệ sản xuất ván nhân tạo, Đại học Lâm nghiệp, của ván đẹp. Hà Tây, Tr 63-67. - Ván dăm hỗn hợp từ gỗ Cao su và vỏ hạt 8. J.M Dinwoodie (1987), Timber its structure, properties and utilisation, 6th edition, Van nostrand Jatropha theo công nghệ trên hoàn toàn đảm reinhold coMPany, London, Paris Tr 121-156. bảo được những yêu cầu về chất lượng cho ván 10. J.A. Youngquist, B.E. English, H. Spelter, P. Chow dăm dùng trong độ mộc dân dụng. (1993) Agricultural fibers in composition panels. In - Ván dăm hỗn hợp từ gỗ Cau su và vỏ hạt proceedings of the 27th International Jatropha nên pha trộn với tỷ lệ không quá particleboard/composite materials symposium. WSU, Pullman tr112-115. 50:50 lượng dăm gỗ Cao su và dăm từ vỏ hạt Jatropha. 11. Академия наука Латвииской Институт Химии Древесины (1975), Химическая - Công nghệ sản xuất ván dăm hỗn hợp từ Модфикация древесины Рига Издатльство Зинатне gỗ Cao su và vỏ hạt Jatropha, theo kết quả 14-139с. nghiên cứu hoàn toàn có thể áp dụng vào thực 13. Evalipt¸kov¸, Milansedliačik (1998) Chemia a tế sản xuất của Việt Nam với những trang thiết aplik¸cia pomocüch L·tok vdrev·rskom priemysle, bị dùng trong sản xuất các loại ván dăm thông vydavateľstvo technickej a ekono mickej litertóry – Tr 367- dụng hiện nay. 371. STUDY ON UTILIZATION OF JATROPHA CURCAS L. AND RUBER WOOD FOR PARTICLEBOARD Tran Van Chu SUMMARY In this study, Jatropha curcas L. - ruber wood particleboard were manufactured as boards using the method used in the wood-based panel industry. The raw material (the nut shell) Jatropha curcas L from Dak lak province and ruber wood from Dong Nai province, were chosen. In order to study the feasibility of utilizing Jatropha curcas L as an alternative raw material for panels, three-layer particleboard were produced by mixing Jatropha curcas L with industrial ruber wood particles in a proportion 75:25, 60:40, 50:50, 40:60. The experimental technological parameters were: temperature of 1600C and pressing time of 14.8 minutes and , pressure of 1.7 MPa. U-F adhesive was used (a commercial urea-formaldehyde adhesive was used) for blending the raw materials with adhesive content of 10 wt% for core and 13 wt% for surface layers. The results of discussion show that: Such a technlogical process are very suitable for technlogical and equipments conditions of Vietnam. By using such a technological process, the physical and mechanical properties of particleboard made from nut shell Jatropha curcas L and ruber wood are up to GB/T4965-92 standard. The board can reach 14.5 MPa. of bending Modulus of Rupture (MOR) , 0.365 Ma. of Intenal Bond (IB) and the Thickness Swelling (TS) of the board is 10.54%, with 0.7-0.73 specific gravity. Keywords: Bending modulus of rupture (MOR), Intenal Bonding (IB), Jatropha curcas L, Ruber wood, Thickness swelling (TS), Wood particle- Jatropha curcas L particleboard. Người phản biện: PGS. TS. Nguyễn Văn Thiết TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ LÂM NGHIỆP SỐ 1 - 2012 95

File đính kèm:

nghien_cuu_tao_van_dam_tu_go_cao_su_va_vo_hat_jatropha.pdf

nghien_cuu_tao_van_dam_tu_go_cao_su_va_vo_hat_jatropha.pdf