Một nghiên cứu về các giải pháp để giảm lượng phát thải độc hại trong động cơ Diesel

Mức độ ô nhiễm môi trường cũng đang gia tăng, ảnh hưởng không nhỏ đến đời sống xã hội và con

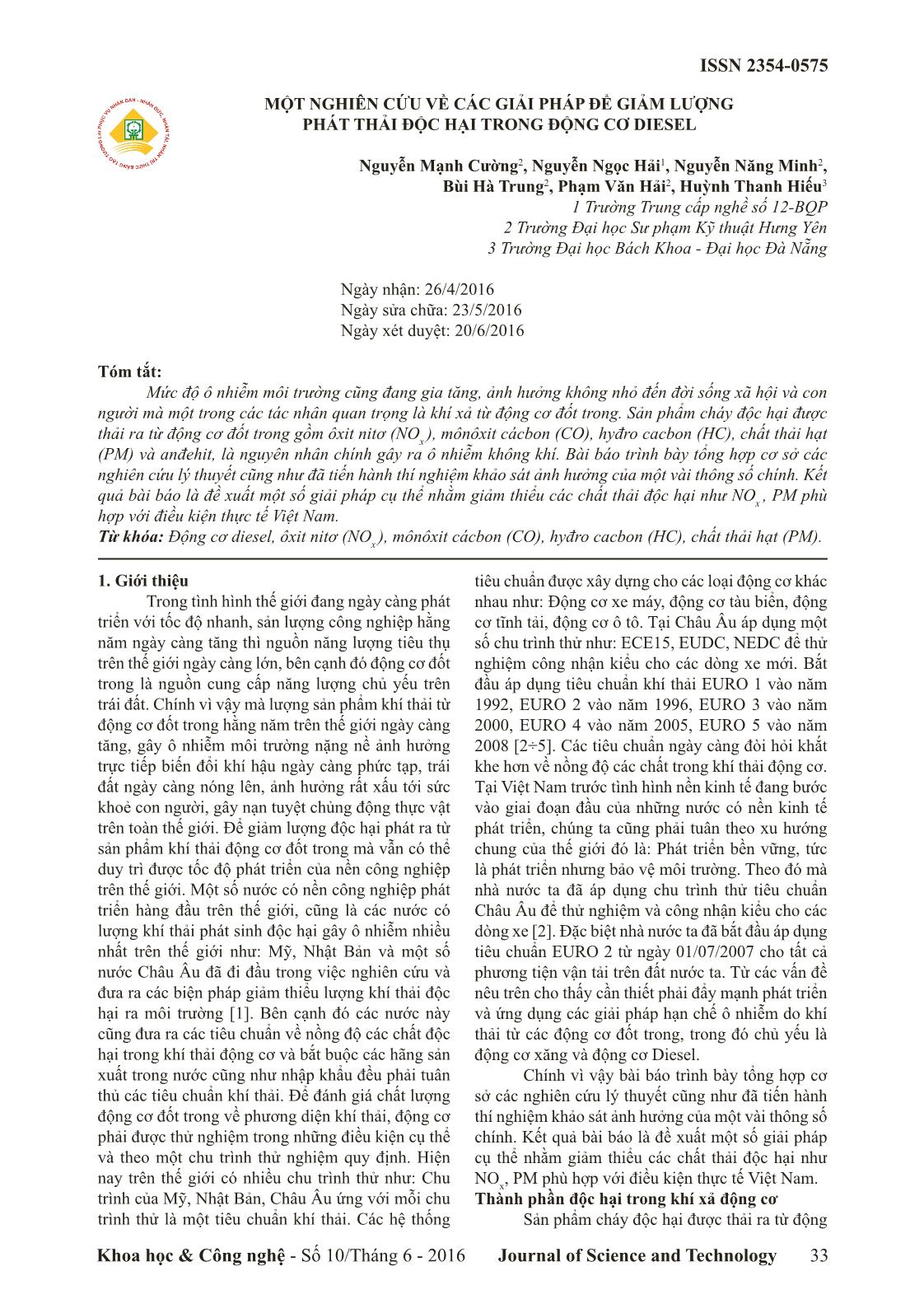

người mà một trong các tác nhân quan trọng là khí xả từ động cơ đốt trong. Sản phẩm cháy độc hại được

thải ra từ động cơ đốt trong gồm ôxit nitơ (NOx ), mônôxit cácbon (CO), hyđro cacbon (HC), chất thải hạt

(PM) và anđehit, là nguyên nhân chính gây ra ô nhiễm không khí. Bài báo trình bày tổng hợp cơ sở các

nghiên cứu lý thuyết cũng như đã tiến hành thí nghiệm khảo sát ảnh hưởng của một vài thông số chính. Kết

quả bài báo là đề xuất một số giải pháp cụ thể nhằm giảm thiểu các chất thải độc hại như NOx , PM phù

hợp với điều kiện thực tế Việt Nam.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Bạn đang xem tài liệu "Một nghiên cứu về các giải pháp để giảm lượng phát thải độc hại trong động cơ Diesel", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Một nghiên cứu về các giải pháp để giảm lượng phát thải độc hại trong động cơ Diesel

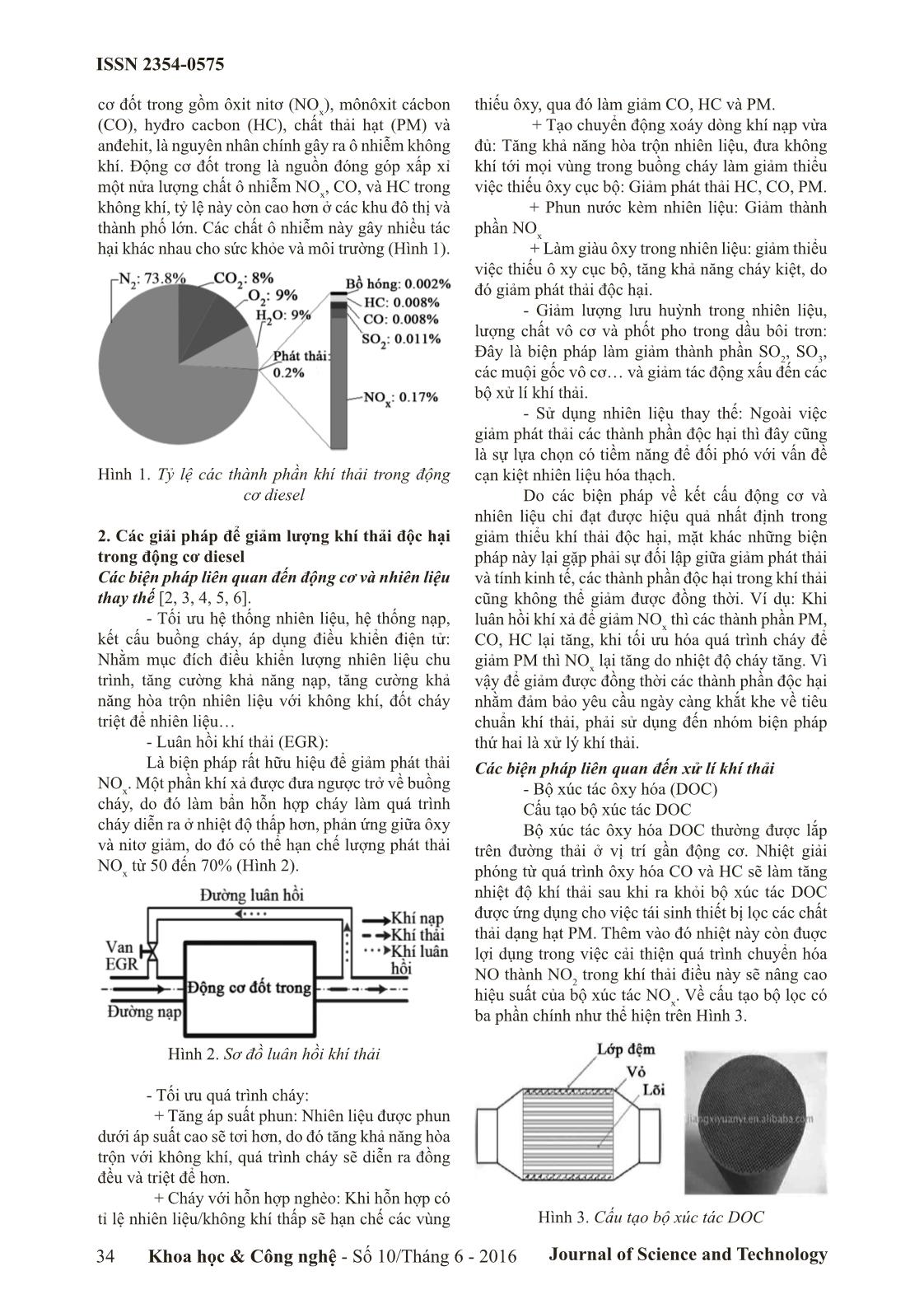

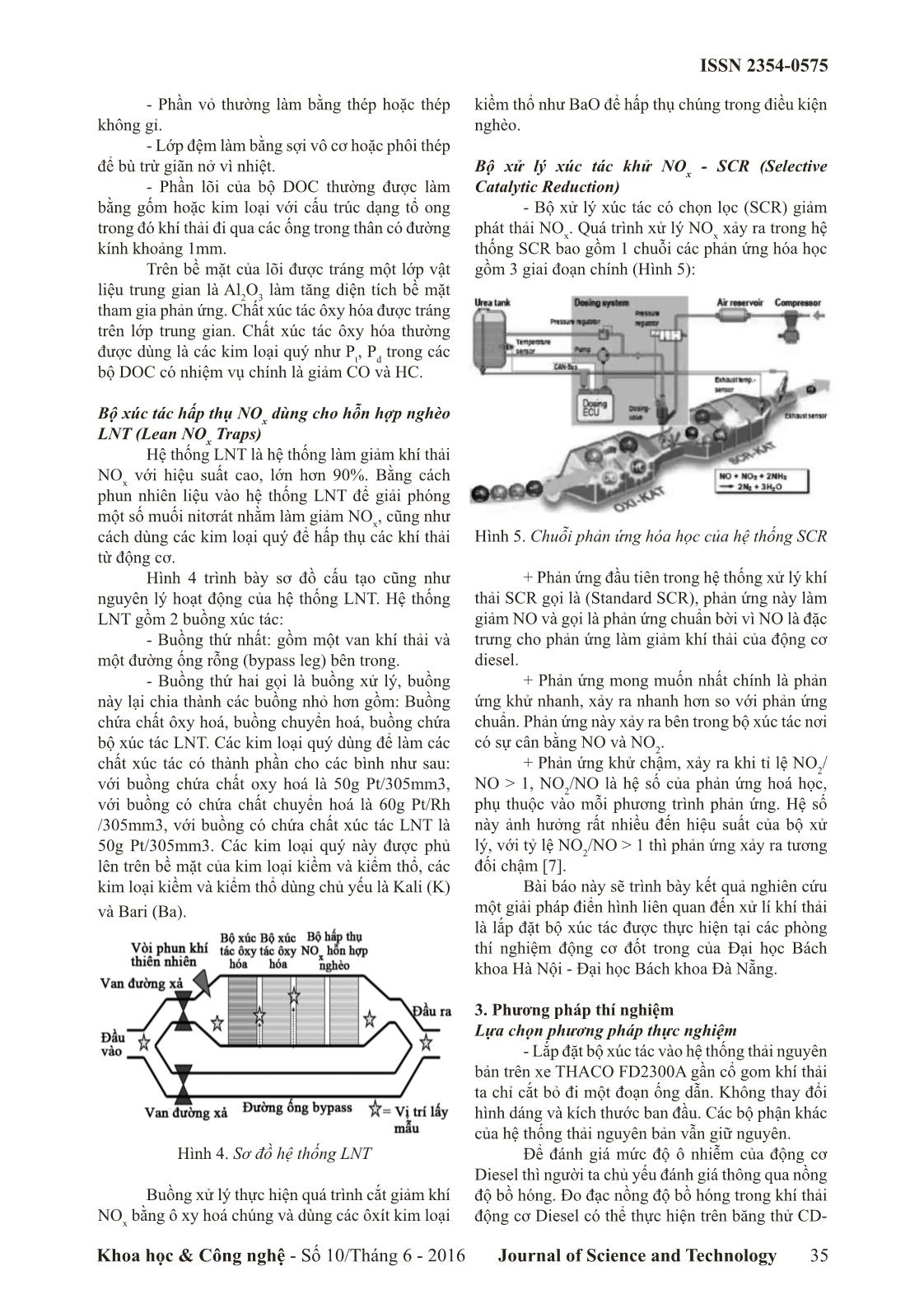

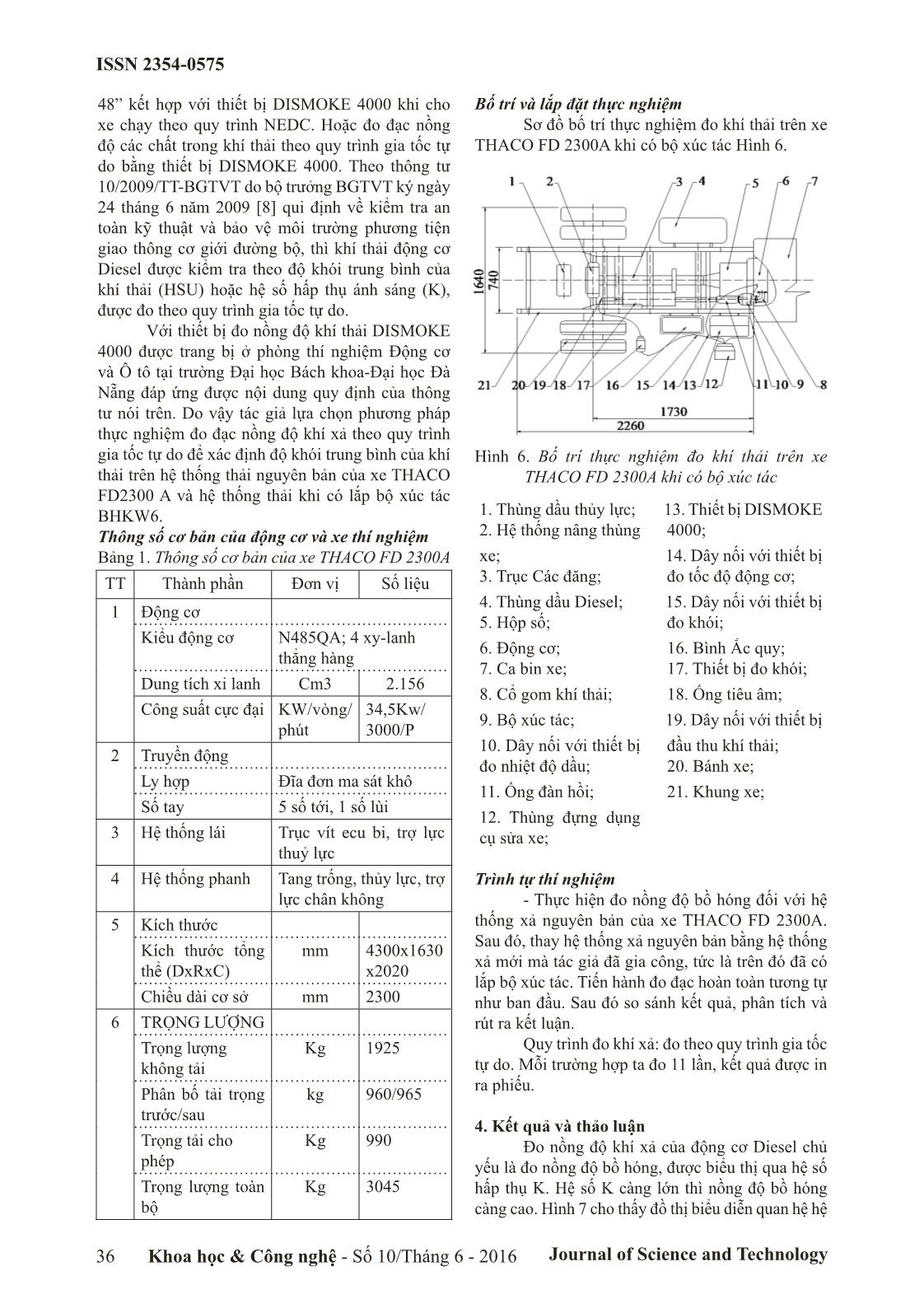

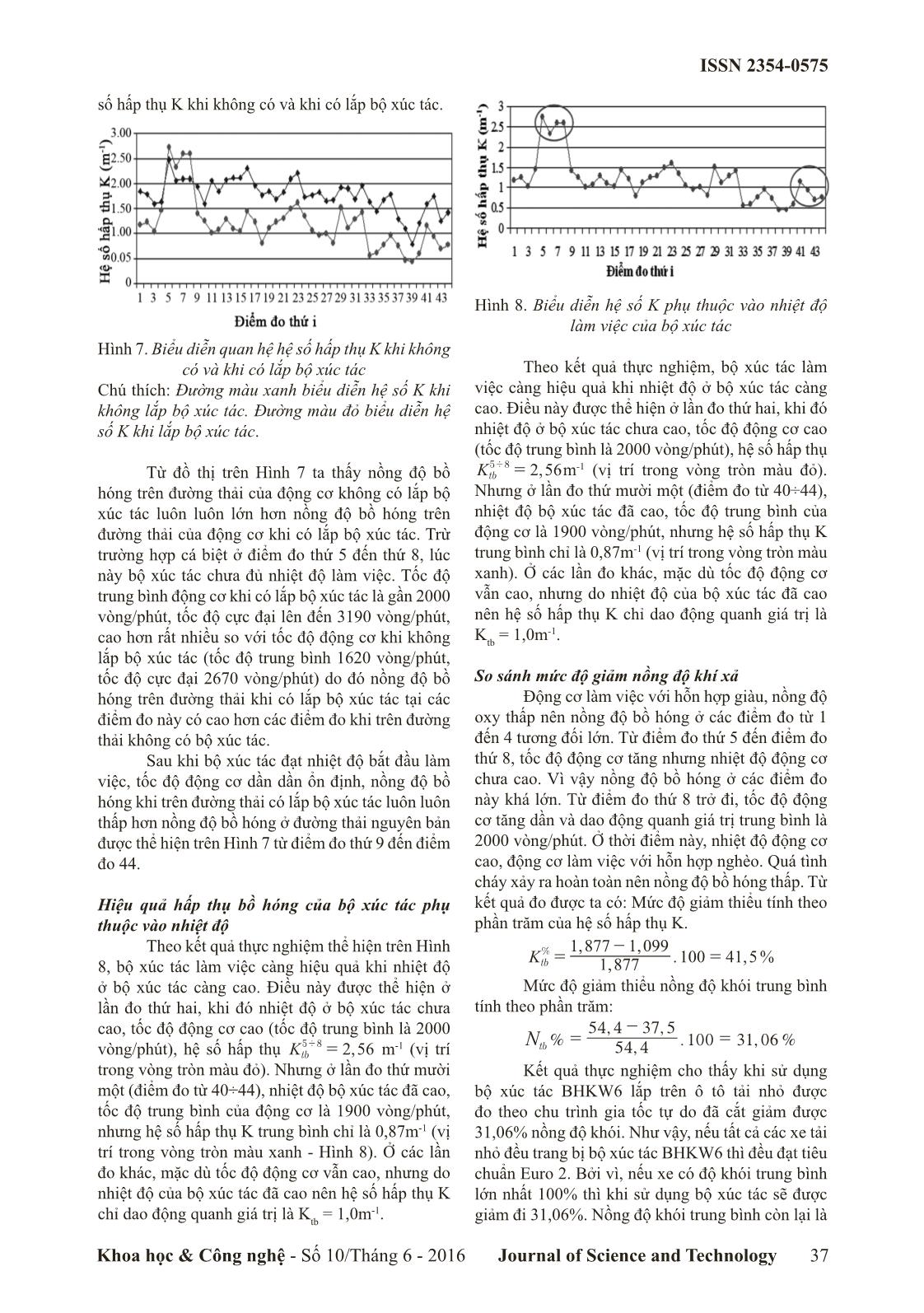

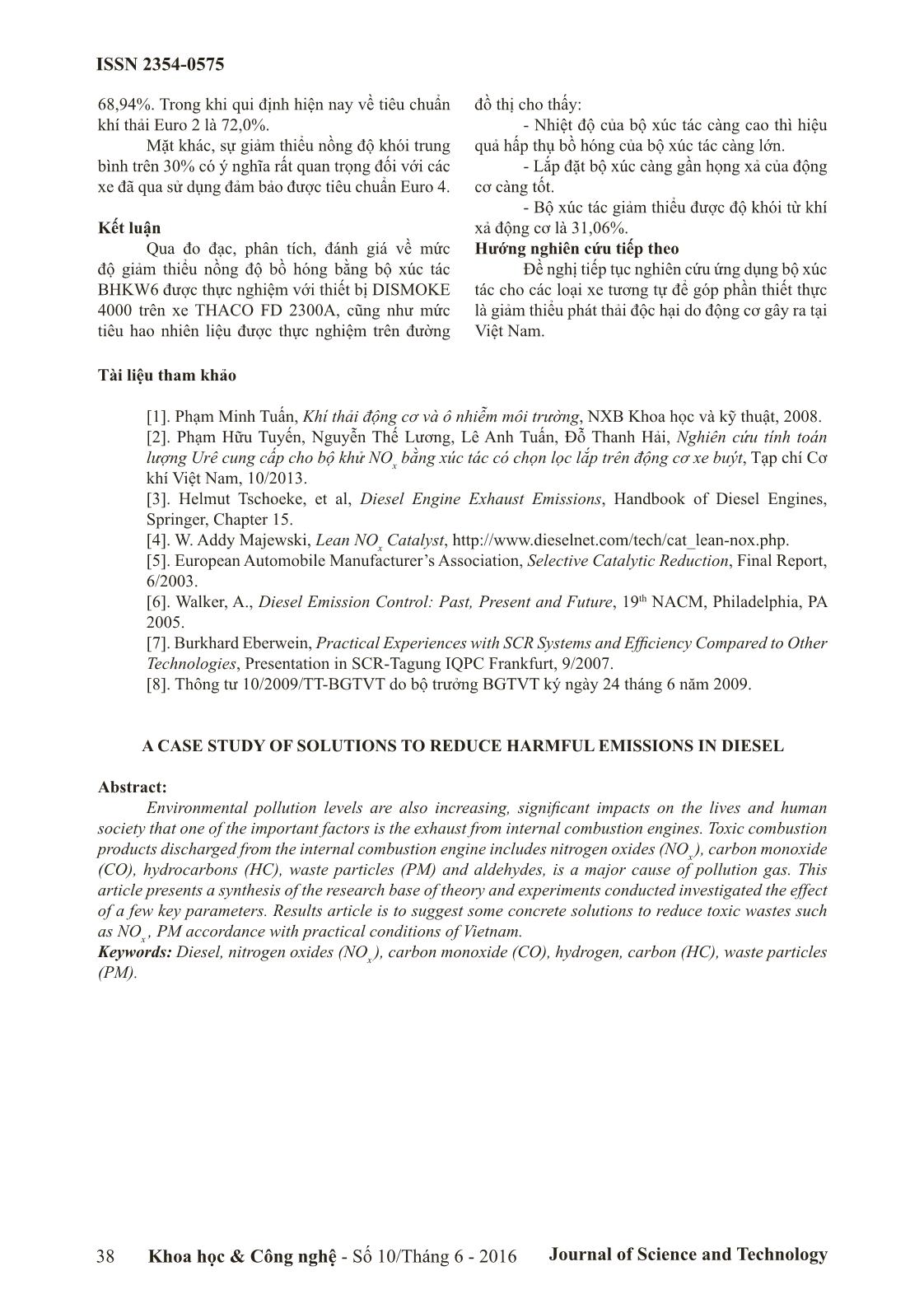

hiệu quả nhất định trong giảm thiểu khí thải độc hại, mặt khác những biện pháp này lại gặp phải sự đối lập giữa giảm phát thải và tính kinh tế, các thành phần độc hại trong khí thải cũng không thể giảm được đồng thời. Ví dụ: Khi luân hồi khí xả để giảm NOx thì các thành phần PM, CO, HC lại tăng, khi tối ưu hóa quá trình cháy để giảm PM thì NOx lại tăng do nhiệt độ cháy tăng. Vì vậy để giảm được đồng thời các thành phần độc hại nhằm đảm bảo yêu cầu ngày càng khắt khe về tiêu chuẩn khí thải, phải sử dụng đến nhóm biện pháp thứ hai là xử lý khí thải. Các biện pháp liên quan đến xử lí khí thải - Bộ xúc tác ôxy hóa (DOC) Cấu tạo bộ xúc tác DOC Bộ xúc tác ôxy hóa DOC thường được lắp trên đường thải ở vị trí gần động cơ. Nhiệt giải phóng từ quá trình ôxy hóa CO và HC sẽ làm tăng nhiệt độ khí thải sau khi ra khỏi bộ xúc tác DOC được ứng dụng cho việc tái sinh thiết bị lọc các chất thải dạng hạt PM. Thêm vào đó nhiệt này còn đuợc lợi dụng trong việc cải thiện quá trình chuyển hóa NO thành NO2 trong khí thải điều này sẽ nâng cao hiệu suất của bộ xúc tác NOx. Về cấu tạo bộ lọc có ba phần chính như thể hiện trên Hình 3. Hình 3. Cấu tạo bộ xúc tác DOC ISSN 2354-0575 Khoa học & Công nghệ - Số 10/Tháng 6 - 2016 Journal of Science and Technology 35 - Phần vỏ thường làm bằng thép hoặc thép không gỉ. - Lớp đệm làm bằng sợi vô cơ hoặc phôi thép để bù trừ giãn nở vì nhiệt. - Phần lõi của bộ DOC thường được làm bằng gốm hoặc kim loại với cấu trúc dạng tổ ong trong đó khí thải đi qua các ống trong thân có đường kính khoảng 1mm. Trên bề mặt của lõi được tráng một lớp vật liệu trung gian là Al2O3 làm tăng diện tích bề mặt tham gia phản ứng. Chất xúc tác ôxy hóa được tráng trên lớp trung gian. Chất xúc tác ôxy hóa thường được dùng là các kim loại quý như Pt, Pd trong các bộ DOC có nhiệm vụ chính là giảm CO và HC. Bộ xúc tác hấp thụ NO x dùng cho hỗn hợp nghèo LNT (Lean NO x Traps) Hệ thống LNT là hệ thống làm giảm khí thải NOx với hiệu suất cao, lớn hơn 90%. Bằng cách phun nhiên liệu vào hệ thống LNT để giải phóng một số muối nitơrát nhằm làm giảm NOx, cũng như cách dùng các kim loại quý để hấp thụ các khí thải từ động cơ. Hình 4 trình bày sơ đồ cấu tạo cũng như nguyên lý hoạt động của hệ thống LNT. Hệ thống LNT gồm 2 buồng xúc tác: - Buồng thứ nhất: gồm một van khí thải và một đường ống rỗng (bypass leg) bên trong. - Buồng thứ hai gọi là buồng xử lý, buồng này lại chia thành các buồng nhỏ hơn gồm: Buồng chứa chất ôxy hoá, buồng chuyển hoá, buồng chứa bộ xúc tác LNT. Các kim loại quý dùng để làm các chất xúc tác có thành phần cho các bình như sau: với buồng chứa chất oxy hoá là 50g Pt/305mm3, với buồng có chứa chất chuyển hoá là 60g Pt/Rh /305mm3, với buồng có chứa chất xúc tác LNT là 50g Pt/305mm3. Các kim loại quý này được phủ lên trên bề mặt của kim loại kiềm và kiểm thổ, các kim loại kiềm và kiểm thổ dùng chủ yếu là Kali (K) và Bari (Ba). Hình 4. Sơ đồ hệ thống LNT Buồng xử lý thực hiện quá trình cắt giảm khí NOx bằng ô xy hoá chúng và dùng các ôxít kim loại kiềm thổ như BaO để hấp thụ chúng trong điều kiện nghèo. Bộ xử lý xúc tác khử NO x - SCR (Selective Catalytic Reduction) - Bộ xử lý xúc tác có chọn lọc (SCR) giảm phát thải NOx. Quá trình xử lý NOx xảy ra trong hệ thống SCR bao gồm 1 chuỗi các phản ứng hóa học gồm 3 giai đoạn chính (Hình 5): Hình 5. Chuỗi phản ứng hóa học của hệ thống SCR + Phản ứng đầu tiên trong hệ thống xử lý khí thải SCR gọi là (Standard SCR), phản ứng này làm giảm NO và gọi là phản ứng chuẩn bời vì NO là đặc trưng cho phản ứng làm giảm khí thải của động cơ diesel. + Phản ứng mong muốn nhất chính là phản ứng khử nhanh, xảy ra nhanh hơn so với phản ứng chuẩn. Phản ứng này xảy ra bên trong bộ xúc tác nơi có sự cân bằng NO và NO2. + Phản ứng khử chậm, xảy ra khi tỉ lệ NO2/ NO > 1, NO2/NO là hệ số của phản ứng hoá học, phụ thuộc vào mỗi phương trình phản ứng. Hệ số này ảnh hưởng rất nhiều đến hiệu suất của bộ xử lý, với tỷ lệ NO2/NO > 1 thì phản ứng xảy ra tương đối chậm [7]. Bài báo này sẽ trình bày kết quả nghiên cứu một giải pháp điển hình liên quan đến xử lí khí thải là lắp đặt bộ xúc tác được thực hiện tại các phòng thí nghiệm động cơ đốt trong của Đại học Bách khoa Hà Nội - Đại học Bách khoa Đà Nẵng. 3. Phương pháp thí nghiệm Lựa chọn phương pháp thực nghiệm - Lắp đặt bộ xúc tác vào hệ thống thải nguyên bản trên xe THACO FD2300A gần cổ gom khí thải ta chỉ cắt bỏ đi một đoạn ống dẫn. Không thay đổi hình dáng và kích thước ban đầu. Các bộ phận khác của hệ thống thải nguyên bản vẫn giữ nguyên. Để đánh giá mức độ ô nhiễm của động cơ Diesel thì người ta chủ yếu đánh giá thông qua nồng độ bồ hóng. Đo đạc nồng độ bồ hóng trong khí thải động cơ Diesel có thể thực hiện trên băng thử CD- ISSN 2354-0575 Journal of Science and Technology36 Khoa học & Công nghệ - Số 10/Tháng 6 - 2016 48” kết hợp với thiết bị DISMOKE 4000 khi cho xe chạy theo quy trình NEDC. Hoặc đo đạc nồng độ các chất trong khí thải theo quy trình gia tốc tự do bằng thiết bị DISMOKE 4000. Theo thông tư 10/2009/TT-BGTVT do bộ trưởng BGTVT ký ngày 24 tháng 6 năm 2009 [8] qui định về kiểm tra an toàn kỹ thuật và bảo vệ môi trường phương tiện giao thông cơ giới đường bộ, thì khí thải động cơ Diesel được kiểm tra theo độ khói trung bình của khí thải (HSU) hoặc hệ số hấp thụ ánh sáng (K), được đo theo quy trình gia tốc tự do. Với thiết bị đo nồng độ khí thải DISMOKE 4000 được trang bị ở phòng thí nghiệm Động cơ và Ô tô tại trường Đại học Bách khoa-Đại học Đà Nẵng đáp ứng được nội dung quy định của thông tư nói trên. Do vậy tác giả lựa chọn phương pháp thực nghiệm đo đạc nồng độ khí xả theo quy trình gia tốc tự do để xác định độ khói trung bình của khí thải trên hệ thống thải nguyên bản của xe THACO FD2300 A và hệ thống thải khi có lắp bộ xúc tác BHKW6. Thông số cơ bản của động cơ và xe thí nghiệm Bảng 1. Thông số cơ bản của xe THACO FD 2300A TT Thành phần Đơn vị Số liệu 1 Động cơ Kiểu động cơ N485QA; 4 xy-lanh thẳng hàng Dung tích xi lanh Cm3 2.156 Công suất cực đại KW/vòng/ phút 34,5Kw/ 3000/P 2 Truyền động Ly hợp Đĩa đơn ma sát khô Số tay 5 số tới, 1 số lùi 3 Hệ thống lái Trục vít ecu bi, trợ lực thuỷ lực 4 Hệ thống phanh Tang trống, thủy lực, trợ lực chân không 5 Kích thước Kích thước tổng thể (DxRxC) mm 4300x1630 x2020 Chiều dài cơ sở mm 2300 6 TRỌNG LƯỢNG Trọng lượng không tải Kg 1925 Phân bố tải trọng trước/sau kg 960/965 Trọng tải cho phép Kg 990 Trọng lượng toàn bộ Kg 3045 Bố trí và lắp đặt thực nghiệm Sơ đồ bố trí thực nghiệm đo khí thải trên xe THACO FD 2300A khi có bộ xúc tác Hình 6. Hình 6. Bố trí thực nghiệm đo khí thải trên xe THACO FD 2300A khi có bộ xúc tác 1. Thùng dầu thủy lực; 2. Hệ thống nâng thùng 13. Thiết bị DISMOKE 4000; xe; 3. Trục Các đăng; 14. Dây nối với thiết bị đo tốc độ động cơ; 4. Thùng dầu Diesel; 5. Hộp số; 15. Dây nối với thiết bị đo khói; 6. Động cơ; 7. Ca bin xe; 16. Bình Ắc quy; 17. Thiết bị đo khói; 8. Cổ gom khí thải; 18. Ống tiêu âm; 9. Bộ xúc tác; 19. Dây nối với thiết bị 10. Dây nối với thiết bị đo nhiệt độ dầu; đầu thu khí thải; 20. Bánh xe; 11. Ống đàn hồi; 21. Khung xe; 12. Thùng đựng dụng cụ sửa xe; Trình tự thí nghiệm - Thực hiện đo nồng độ bồ hóng đối với hệ thống xả nguyên bản của xe THACO FD 2300A. Sau đó, thay hệ thống xả nguyên bản bằng hệ thống xả mới mà tác giả đã gia công, tức là trên đó đã có lắp bộ xúc tác. Tiến hành đo đạc hoàn toàn tương tự như ban đầu. Sau đó so sánh kết quả, phân tích và rút ra kết luận. Quy trình đo khí xả: đo theo quy trình gia tốc tự do. Mỗi trường hợp ta đo 11 lần, kết quả được in ra phiếu. 4. Kết quả và thảo luận Đo nồng độ khí xả của động cơ Diesel chủ yếu là đo nồng độ bồ hóng, được biểu thị qua hệ số hấp thụ K. Hệ số K càng lớn thì nồng độ bồ hóng càng cao. Hình 7 cho thấy đồ thị biểu diễn quan hệ hệ ISSN 2354-0575 Khoa học & Công nghệ - Số 10/Tháng 6 - 2016 Journal of Science and Technology 37 số hấp thụ K khi không có và khi có lắp bộ xúc tác. Hình 7. Biểu diễn quan hệ hệ số hấp thụ K khi không có và khi có lắp bộ xúc tác Chú thích: Đường màu xanh biểu diễn hệ số K khi không lắp bộ xúc tác. Đường màu đỏ biểu diễn hệ số K khi lắp bộ xúc tác. Từ đồ thị trên Hình 7 ta thấy nồng độ bồ hóng trên đường thải của động cơ không có lắp bộ xúc tác luôn luôn lớn hơn nồng độ bồ hóng trên đường thải của động cơ khi có lắp bộ xúc tác. Trừ trường hợp cá biệt ở điểm đo thứ 5 đến thứ 8, lúc này bộ xúc tác chưa đủ nhiệt độ làm việc. Tốc độ trung bình động cơ khi có lắp bộ xúc tác là gần 2000 vòng/phút, tốc độ cực đại lên đến 3190 vòng/phút, cao hơn rất nhiều so với tốc độ động cơ khi không lắp bộ xúc tác (tốc độ trung bình 1620 vòng/phút, tốc độ cực đại 2670 vòng/phút) do đó nồng độ bồ hóng trên đường thải khi có lắp bộ xúc tác tại các điểm đo này có cao hơn các điểm đo khi trên đường thải không có bộ xúc tác. Sau khi bộ xúc tác đạt nhiệt độ bắt đầu làm việc, tốc độ động cơ dần dần ổn định, nồng độ bồ hóng khi trên đường thải có lắp bộ xúc tác luôn luôn thấp hơn nồng độ bồ hóng ở đường thải nguyên bản được thể hiện trên Hình 7 từ điểm đo thứ 9 đến điểm đo 44. Hiệu quả hấp thụ bồ hóng của bộ xúc tác phụ thuộc vào nhiệt độ Theo kết quả thực nghiệm thể hiện trên Hình 8, bộ xúc tác làm việc càng hiệu quả khi nhiệt độ ở bộ xúc tác càng cao. Điều này được thể hiện ở lần đo thứ hai, khi đó nhiệt độ ở bộ xúc tác chưa cao, tốc độ động cơ cao (tốc độ trung bình là 2000 vòng/phút), hệ số hấp thụ ,K 2 56tb5 8 = ' m-1 (vị trí trong vòng tròn màu đỏ). Nhưng ở lần đo thứ mười một (điểm đo từ 40÷44), nhiệt độ bộ xúc tác đã cao, tốc độ trung bình của động cơ là 1900 vòng/phút, nhưng hệ số hấp thụ K trung bình chỉ là 0,87m-1 (vị trí trong vòng tròn màu xanh - Hình 8). Ở các lần đo khác, mặc dù tốc độ động cơ vẫn cao, nhưng do nhiệt độ của bộ xúc tác đã cao nên hệ số hấp thụ K chỉ dao động quanh giá trị là K tb = 1,0m-1. Hình 8. Biểu diễn hệ số K phụ thuộc vào nhiệt độ làm việc của bộ xúc tác Theo kết quả thực nghiệm, bộ xúc tác làm việc càng hiệu quả khi nhiệt độ ở bộ xúc tác càng cao. Điều này được thể hiện ở lần đo thứ hai, khi đó nhiệt độ ở bộ xúc tác chưa cao, tốc độ động cơ cao (tốc độ trung bình là 2000 vòng/phút), hệ số hấp thụ ,K 2 56tb5 8 = ' m-1 (vị trí trong vòng tròn màu đỏ). Nhưng ở lần đo thứ mười một (điểm đo từ 40÷44), nhiệt độ bộ xúc tác đã cao, tốc độ trung bình của động cơ là 1900 vòng/phút, nhưng hệ số hấp thụ K trung bình chỉ là 0,87m-1 (vị trí trong vòng tròn màu xanh). Ở các lần đo khác, mặc dù tốc độ động cơ vẫn cao, nhưng do nhiệt độ của bộ xúc tác đã cao nên hệ số hấp thụ K chỉ dao động quanh giá trị là K tb = 1,0m-1. So sánh mức độ giảm nồng độ khí xả Động cơ làm việc với hỗn hợp giàu, nồng độ oxy thấp nên nồng độ bồ hóng ở các điểm đo từ 1 đến 4 tương đối lớn. Từ điểm đo thứ 5 đến điểm đo thứ 8, tốc độ động cơ tăng nhưng nhiệt độ động cơ chưa cao. Vì vậy nồng độ bồ hóng ở các điểm đo này khá lớn. Từ điểm đo thứ 8 trở đi, tốc độ động cơ tăng dần và dao động quanh giá trị trung bình là 2000 vòng/phút. Ở thời điểm này, nhiệt độ động cơ cao, động cơ làm việc với hỗn hợp nghèo. Quá tình cháy xảy ra hoàn toàn nên nồng độ bồ hóng thấp. Từ kết quả đo được ta có: Mức độ giảm thiểu tính theo phần trăm của hệ số hấp thụ K. , , , . , %K 1 877 1 877 1 099 100 41 5%tb = - = Mức độ giảm thiểu nồng độ khói trung bình tính theo phần trăm: % , , , . , %N 54 4 54 4 37 5 100 31 06tb = - = Kết quả thực nghiệm cho thấy khi sử dụng bộ xúc tác BHKW6 lắp trên ô tô tải nhỏ được đo theo chu trình gia tốc tự do đã cắt giảm được 31,06% nồng độ khói. Như vậy, nếu tất cả các xe tải nhỏ đều trang bị bộ xúc tác BHKW6 thì đều đạt tiêu chuẩn Euro 2. Bởi vì, nếu xe có độ khói trung bình lớn nhất 100% thì khi sử dụng bộ xúc tác sẽ được giảm đi 31,06%. Nồng độ khói trung bình còn lại là ISSN 2354-0575 Journal of Science and Technology38 Khoa học & Công nghệ - Số 10/Tháng 6 - 2016 68,94%. Trong khi qui định hiện nay về tiêu chuẩn khí thải Euro 2 là 72,0%. Mặt khác, sự giảm thiểu nồng độ khói trung bình trên 30% có ý nghĩa rất quan trọng đối với các xe đã qua sử dụng đảm bảo được tiêu chuẩn Euro 4. Kết luận Qua đo đạc, phân tích, đánh giá về mức độ giảm thiểu nồng độ bồ hóng bằng bộ xúc tác BHKW6 được thực nghiệm với thiết bị DISMOKE 4000 trên xe THACO FD 2300A, cũng như mức tiêu hao nhiên liệu được thực nghiệm trên đường đồ thị cho thấy: - Nhiệt độ của bộ xúc tác càng cao thì hiệu quả hấp thụ bồ hóng của bộ xúc tác càng lớn. - Lắp đặt bộ xúc càng gần họng xả của động cơ càng tốt. - Bộ xúc tác giảm thiểu được độ khói từ khí xả động cơ là 31,06%. Hướng nghiên cứu tiếp theo Đề nghị tiếp tục nghiên cứu ứng dụng bộ xúc tác cho các loại xe tương tự để góp phần thiết thực là giảm thiểu phát thải độc hại do động cơ gây ra tại Việt Nam. Tài liệu tham khảo [1]. Phạm Minh Tuấn, Khí thải động cơ và ô nhiễm môi trường, NXB Khoa học và kỹ thuật, 2008. [2]. Phạm Hữu Tuyến, Nguyễn Thế Lương, Lê Anh Tuấn, Đỗ Thanh Hải, Nghiên cứu tính toán lượng Urê cung cấp cho bộ khử NO x bằng xúc tác có chọn lọc lắp trên động cơ xe buýt, Tạp chí Cơ khí Việt Nam, 10/2013. [3]. Helmut Tschoeke, et al, Diesel Engine Exhaust Emissions, Handbook of Diesel Engines, Springer, Chapter 15. [4]. W. Addy Majewski, Lean NO x Catalyst, [5]. European Automobile Manufacturer’s Association, Selective Catalytic Reduction, Final Report, 6/2003. [6]. Walker, A., Diesel Emission Control: Past, Present and Future, 19th NACM, Philadelphia, PA 2005. [7]. Burkhard Eberwein, Practical Experiences with SCR Systems and Efficiency Compared to Other Technologies, Presentation in SCR-Tagung IQPC Frankfurt, 9/2007. [8]. Thông tư 10/2009/TT-BGTVT do bộ trưởng BGTVT ký ngày 24 tháng 6 năm 2009. A CASE STUDY OF SOLUTIONS TO REDUCE HARMFUL EMISSIONS IN DIESEL Abstract: Environmental pollution levels are also increasing, significant impacts on the lives and human society that one of the important factors is the exhaust from internal combustion engines. Toxic combustion products discharged from the internal combustion engine includes nitrogen oxides (NO x ), carbon monoxide (CO), hydrocarbons (HC), waste particles (PM) and aldehydes, is a major cause of pollution gas. This article presents a synthesis of the research base of theory and experiments conducted investigated the effect of a few key parameters. Results article is to suggest some concrete solutions to reduce toxic wastes such as NO x , PM accordance with practical conditions of Vietnam. Keywords: Diesel, nitrogen oxides (NO x ), carbon monoxide (CO), hydrogen, carbon (HC), waste particles (PM).

File đính kèm:

mot_nghien_cuu_ve_cac_giai_phap_de_giam_luong_phat_thai_doc.pdf

mot_nghien_cuu_ve_cac_giai_phap_de_giam_luong_phat_thai_doc.pdf