Xây dựng mô hình thực nghiệm cho hệ thống phân phối vật liệu và áp dụng thuật toán điều khiển dự báo

Bài báo này trình bày các bước thiết kế thực nghiệm cho hệ thống phân phối vật liệu. Mục tiêu của

việc thiết kế thực nghiệm là công cụ kiểm chứng sự đúng đắn của việc xây dựng bộ điều khiển dự báo thích

nghi có chứa thành phần tích phân ứng dụng cho hệ thống phân phối vật liệu. Kết quả mô phỏng cho thấy

tính đáp ứng là tương đối tốt. Qua đó đã chứng tỏ rằng mô hình điều khiển dự báo thích nghi có chứa thành

phần tích phân đã đề xuất làm việc ổn định với độ chính xác vị trí cao cho hệ thống phân phối vật liệu khắc

phục được các nhược điểm của thuật toán PID đơn thuần. Thuật toán điều khiển này cũng có thể được mở

rộng cho các hệ thống phi tuyến khác.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Bạn đang xem tài liệu "Xây dựng mô hình thực nghiệm cho hệ thống phân phối vật liệu và áp dụng thuật toán điều khiển dự báo", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Xây dựng mô hình thực nghiệm cho hệ thống phân phối vật liệu và áp dụng thuật toán điều khiển dự báo

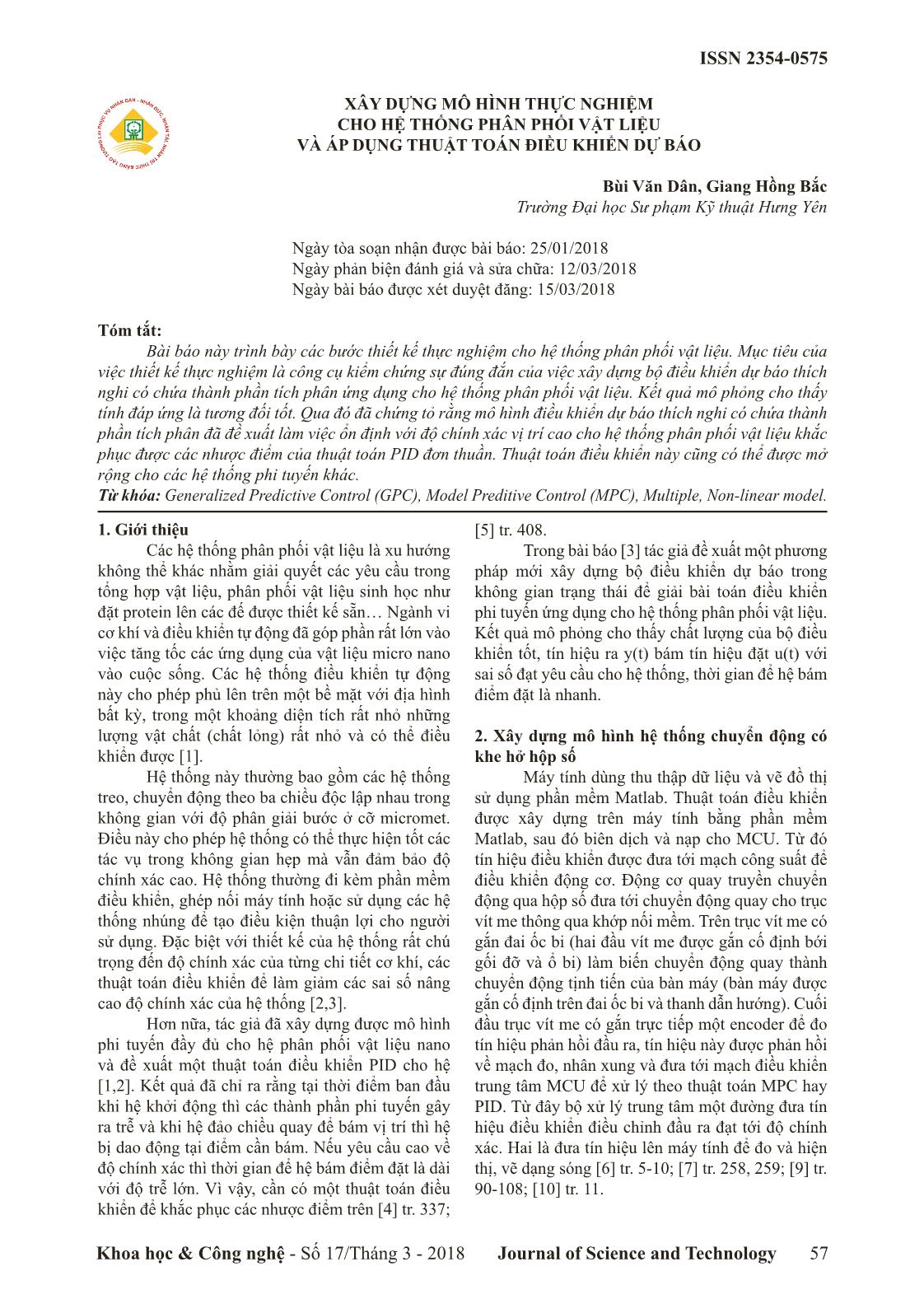

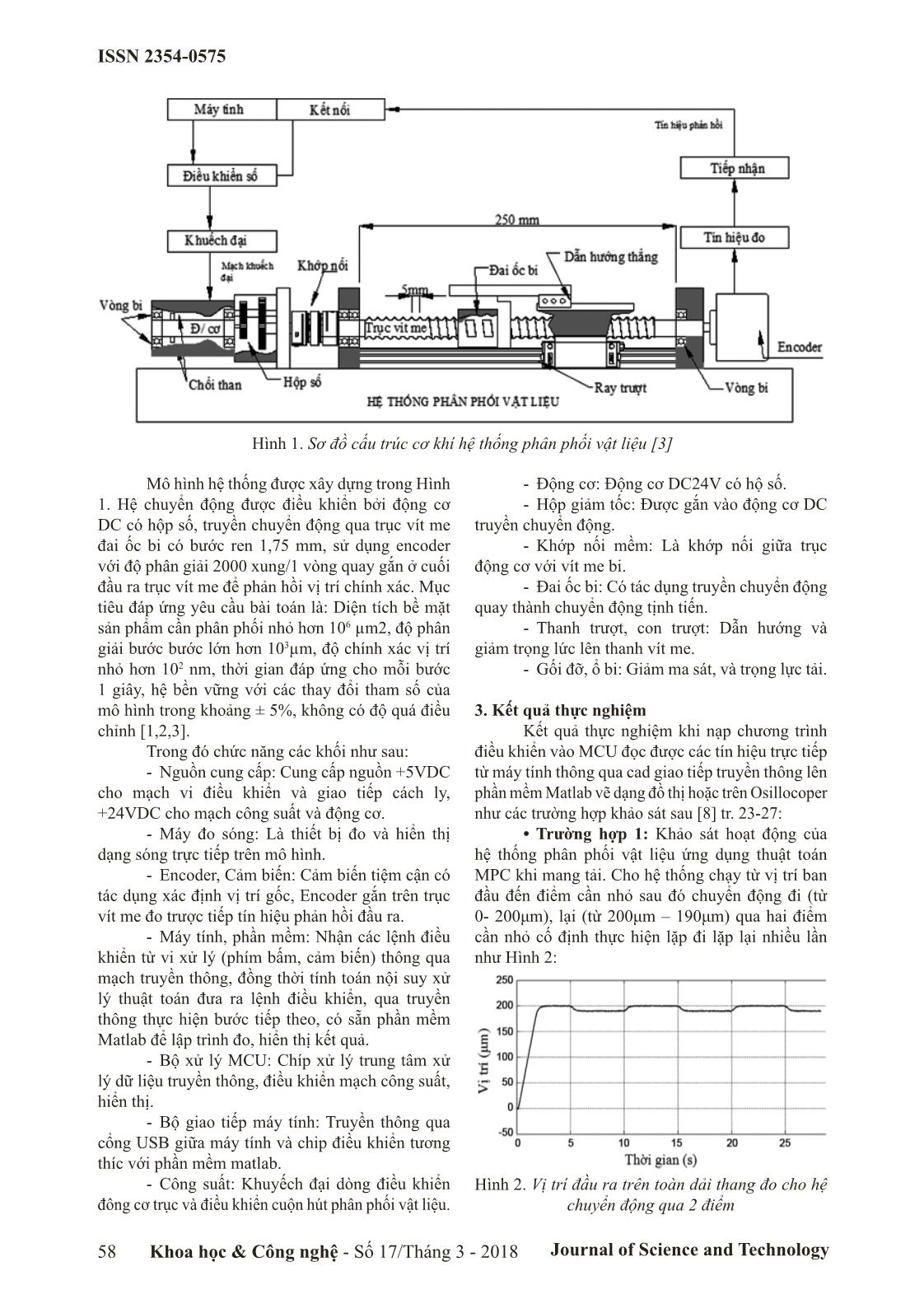

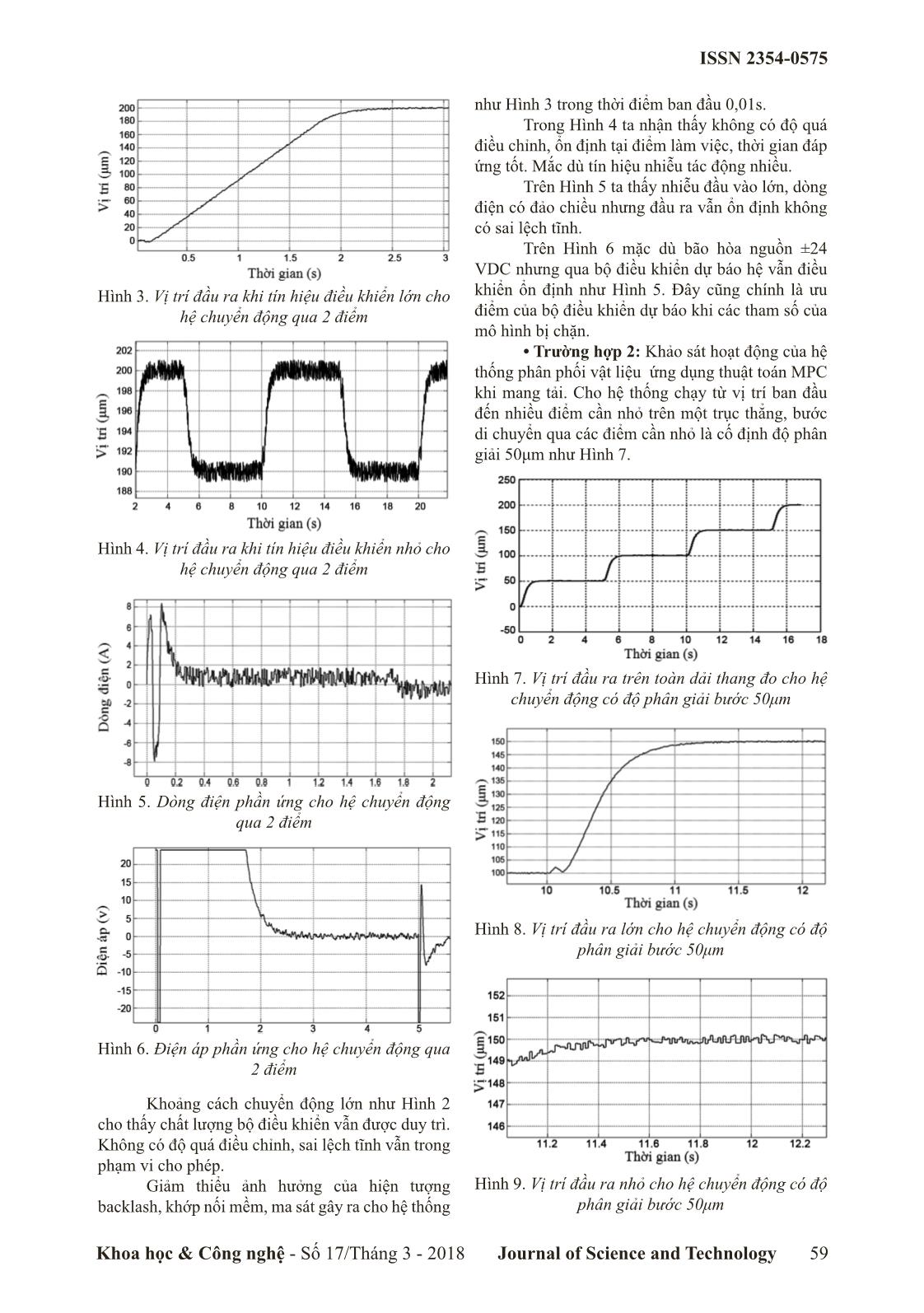

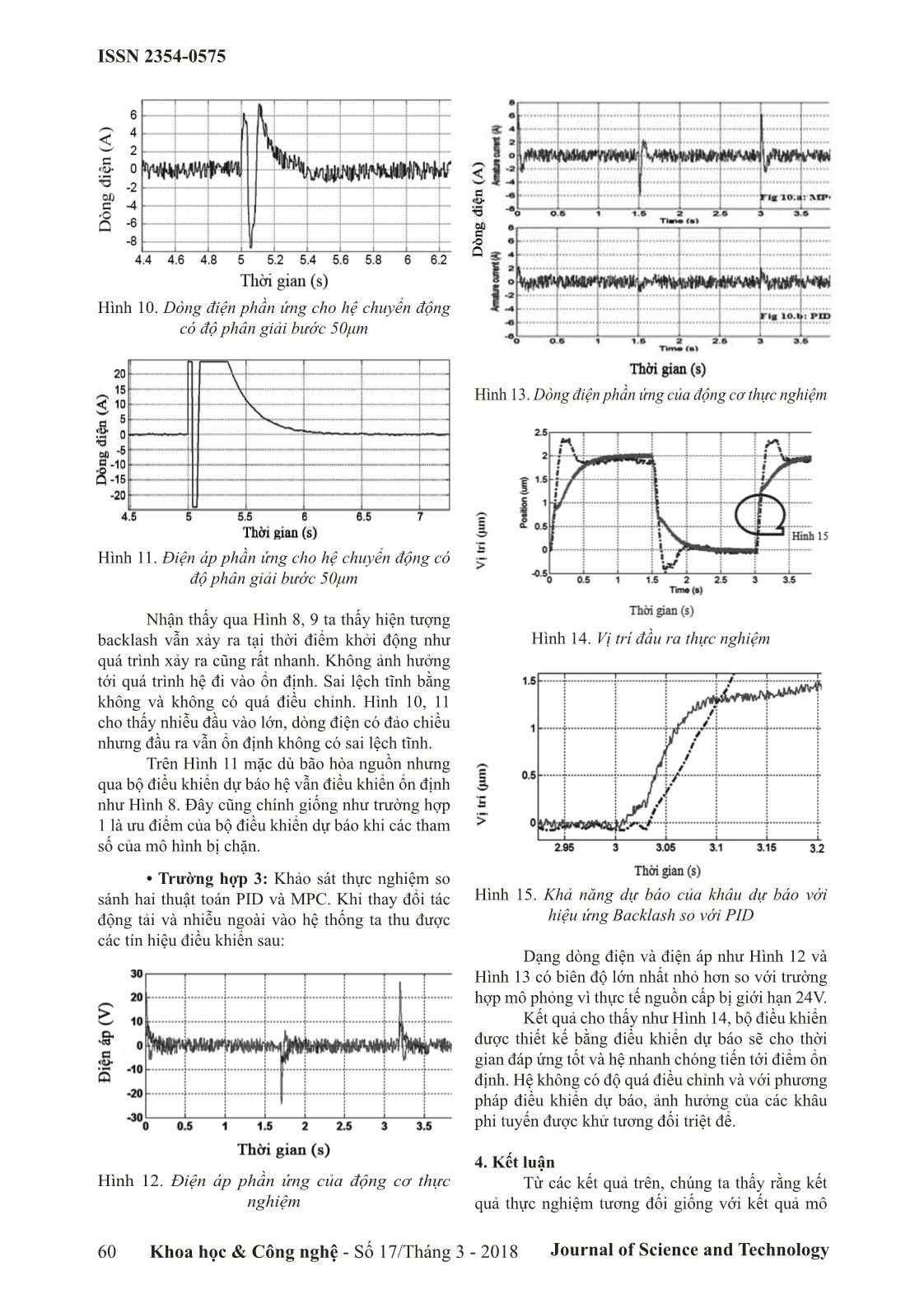

ISSN 2354-0575 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Journal of Science and Technology 57 XÂY DỰNG MÔ HÌNH THỰC NGHIỆM CHO HỆ THỐNG PHÂN PHỐI VẬT LIỆU VÀ ÁP DỤNG THUẬT TOÁN ĐIỀU KHIỂN DỰ BÁO Bùi Văn Dân, Giang Hồng Bắc Trường Đại học Sư phạm Kỹ thuật Hưng Yên Ngày tòa soạn nhận được bài báo: 25/01/2018 Ngày phản biện đánh giá và sửa chữa: 12/03/2018 Ngày bài báo được xét duyệt đăng: 15/03/2018 Tóm tắt: Bài báo này trình bày các bước thiết kế thực nghiệm cho hệ thống phân phối vật liệu. Mục tiêu của việc thiết kế thực nghiệm là công cụ kiểm chứng sự đúng đắn của việc xây dựng bộ điều khiển dự báo thích nghi có chứa thành phần tích phân ứng dụng cho hệ thống phân phối vật liệu. Kết quả mô phỏng cho thấy tính đáp ứng là tương đối tốt. Qua đó đã chứng tỏ rằng mô hình điều khiển dự báo thích nghi có chứa thành phần tích phân đã đề xuất làm việc ổn định với độ chính xác vị trí cao cho hệ thống phân phối vật liệu khắc phục được các nhược điểm của thuật toán PID đơn thuần. Thuật toán điều khiển này cũng có thể được mở rộng cho các hệ thống phi tuyến khác. Từ khóa: Generalized Predictive Control (GPC), Model Preditive Control (MPC), Multiple, Non-linear model. 1. Giới thiệu Các hệ thống phân phối vật liệu là xu hướng không thể khác nhằm giải quyết các yêu cầu trong tổng hợp vật liệu, phân phối vật liệu sinh học như đặt protein lên các đế được thiết kế sẵn Ngành vi cơ khí và điều khiển tự động đã góp phần rất lớn vào việc tăng tốc các ứng dụng của vật liệu micro nano vào cuộc sống. Các hệ thống điều khiển tự động này cho phép phủ lên trên một bề mặt với địa hình bất kỳ, trong một khoảng diện tích rất nhỏ những lượng vật chất (chất lỏng) rất nhỏ và có thể điều khiển được [1]. Hệ thống này thường bao gồm các hệ thống treo, chuyển động theo ba chiều độc lập nhau trong không gian với độ phân giải bước ở cỡ micromet. Điều này cho phép hệ thống có thể thực hiện tốt các tác vụ trong không gian hẹp mà vẫn đảm bảo độ chính xác cao. Hệ thống thường đi kèm phần mềm điều khiển, ghép nối máy tính hoặc sử dụng các hệ thống nhúng để tạo điều kiện thuận lợi cho người sử dụng. Đặc biệt với thiết kế của hệ thống rất chú trọng đến độ chính xác của từng chi tiết cơ khí, các thuật toán điều khiển để làm giảm các sai số nâng cao độ chính xác của hệ thống [2,3]. Hơn nữa, tác giả đã xây dựng được mô hình phi tuyến đầy đủ cho hệ phân phối vật liệu nano và đề xuất một thuật toán điều khiển PID cho hệ [1,2]. Kết quả đã chỉ ra rằng tại thời điểm ban đầu khi hệ khởi động thì các thành phần phi tuyến gây ra trễ và khi hệ đảo chiều quay để bám vị trí thì hệ bị dao động tại điểm cần bám. Nếu yêu cầu cao về độ chính xác thì thời gian để hệ bám điểm đặt là dài với độ trễ lớn. Vì vậy, cần có một thuật toán điều khiển để khắc phục các nhược điểm trên [4] tr. 337; [5] tr. 408. Trong bài báo [3] tác giả đề xuất một phương pháp mới xây dựng bộ điều khiển dự báo trong không gian trạng thái để giải bài toán điều khiển phi tuyến ứng dụng cho hệ thống phân phối vật liệu. Kết quả mô phỏng cho thấy chất lượng của bộ điều khiển tốt, tín hiệu ra y(t) bám tín hiệu đặt u(t) với sai số đạt yêu cầu cho hệ thống, thời gian để hệ bám điểm đặt là nhanh. 2. Xây dựng mô hình hệ thống chuyển động có khe hở hộp số Máy tính dùng thu thập dữ liệu và vẽ đồ thị sử dụng phần mềm Matlab. Thuật toán điều khiển được xây dựng trên máy tính bằng phần mềm Matlab, sau đó biên dịch và nạp cho MCU. Từ đó tín hiệu điều khiển được đưa tới mạch công suất để điều khiển động cơ. Động cơ quay truyền chuyển động qua hộp số đưa tới chuyển động quay cho trục vít me thông qua khớp nối mềm. Trên trục vít me có gắn đai ốc bi (hai đầu vít me được gắn cố định bới gối đỡ và ổ bi) làm biến chuyển động quay thành chuyển động tịnh tiến của bàn máy (bàn máy được gắn cố định trên đai ốc bi và thanh dẫn hướng). Cuối đầu trục vít me có gắn trực tiếp một encoder để đo tín hiệu phản hồi đầu ra, tín hiệu này được phản hồi về mạch đo, nhân xung và đưa tới mạch điều khiển trung tâm MCU để xử lý theo thuật toán MPC hay PID. Từ đây bộ xử lý trung tâm một đường đưa tín hiệu điều khiển điều chỉnh đầu ra đạt tới độ chính xác. Hai là đưa tín hiệu lên máy tính để đo và hiện thị, vẽ dạng sóng [6] tr. 5-10; [7] tr. 258, 259; [9] tr. 90-108; [10] tr. 11. ISSN 2354-0575 Journal of Science and Technology58 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Hình 1. Sơ đồ cấu trúc cơ khí hệ thống phân phối vật liệu [3] Mô hình hệ thống được xây dựng trong Hình 1. Hệ chuyển động được điều khiển bởi động cơ DC có hộp số, truyền chuyển động qua trục vít me đai ốc bi có bước ren 1,75 mm, sử dụng encoder với độ phân giải 2000 xung/1 vòng quay gắn ở cuối đầu ra trục vít me để phản hồi vị trí chính xác. Mục tiêu đáp ứng yêu cầu bài toán là: Diện tích bề mặt sản phẩm cần phân phối nhỏ hơn 106 µm2, độ phân giải bước bước lớn hơn 103µm, độ chính xác vị trí nhỏ hơn 102 nm, thời gian đáp ứng cho mỗi bước 1 giây, hệ bền vững với các thay đổi tham số của mô hình trong khoảng ± 5%, không có độ quá điều chỉnh [1,2,3]. Trong đó chức năng các khối như sau: - Nguồn cung cấp: Cung cấp nguồn +5VDC cho mạch vi điều khiển và giao tiếp cách ly, +24VDC cho mạch công suất và động cơ. - Máy đo sóng: Là thiết bị đo và hiển thị dạng sóng trực tiếp trên mô hình. - Encoder, Cảm biến: Cảm biến tiệm cận có tác dụng xác định vị trí gốc, Encoder gắn trên trục vít me đo trược tiếp tín hiệu phản hồi đầu ra. - Máy tính, phần mềm: Nhận các lệnh điều khiển từ vi xử lý (phím bấm, cảm biến) thông qua mạch truyền thông, đồng thời tính toán nội suy xử lý thuật toán đưa ra lệnh điều khiển, qua truyền thông thực hiện bước tiếp theo, có sẵn phần mềm Matlab để lập trình đo, hiển thị kết quả. - Bộ xử lý MCU: Chíp xử lý trung tâm xử lý dữ liệu truyền thông, điều khiển mạch công suất, hiển thị. - Bộ giao tiếp máy tính: Truyền thông qua cổng USB giữa máy tính và chip điều khiển tương thíc với phần mềm matlab. - Công suất: Khuyếch đại dòng điều khiển đông cơ trục và điều khiển cuộn hút phân phối vật liệu. - Động cơ: Động cơ DC24V có hộ số. - Hộp giảm tốc: Được gắn vào động cơ DC truyền chuyển động. - Khớp nối mềm: Là khớp nối giữa trục động cơ với vít me bi. - Đai ốc bi: Có tác dụng truyền chuyển động quay thành chuyển động tịnh tiến. - Thanh trượt, con trượt: Dẫn hướng và giảm trọng lức lên thanh vít me. - Gối đỡ, ổ bi: Giảm ma sát, và trọng lực tải. 3. Kết quả thực nghiệm Kết quả thực nghiệm khi nạp chương trình điều khiển vào MCU đọc được các tín hiệu trực tiếp từ máy tính thông qua cad giao tiếp truyền thông lên phần mềm Matlab vẽ dạng đồ thị hoặc trên Osillocoper như các trường hợp khảo sát sau [8] tr. 23-27: • Trường hợp 1: Khảo sát hoạt động của hệ thống phân phối vật liệu ứng dụng thuật toán MPC khi mang tải. Cho hệ thống chạy từ vị trí ban đầu đến điểm cần nhỏ sau đó chuyển động đi (từ 0- 200μm), lại (từ 200μm – 190μm) qua hai điểm cần nhỏ cố định thực hiện lặp đi lặp lại nhiều lần như Hình 2: Hình 2. Vị trí đầu ra trên toàn dải thang đo cho hệ chuyển động qua 2 điểm ISSN 2354-0575 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Journal of Science and Technology 59 Hình 3. Vị trí đầu ra khi tín hiệu điều khiển lớn cho hệ chuyển động qua 2 điểm Hình 4. Vị trí đầu ra khi tín hiệu điều khiển nhỏ cho hệ chuyển động qua 2 điểm Hình 5. Dòng điện phần ứng cho hệ chuyển động qua 2 điểm Hình 6. Điện áp phần ứng cho hệ chuyển động qua 2 điểm Khoảng cách chuyển động lớn như Hình 2 cho thấy chất lượng bộ điều khiển vẫn được duy trì. Không có độ quá điều chỉnh, sai lệch tĩnh vẫn trong phạm vi cho phép. Giảm thiểu ảnh hưởng của hiện tượng backlash, khớp nối mềm, ma sát gây ra cho hệ thống như Hình 3 trong thời điểm ban đầu 0,01s. Trong Hình 4 ta nhận thấy không có độ quá điều chỉnh, ổn định tại điểm làm việc, thời gian đáp ứng tốt. Mắc dù tín hiệu nhiễu tác động nhiều. Trên Hình 5 ta thấy nhiễu đầu vào lớn, dòng điện có đảo chiều nhưng đầu ra vẫn ổn định không có sai lệch tĩnh. Trên Hình 6 mặc dù bão hòa nguồn ±24 VDC nhưng qua bộ điều khiển dự báo hệ vẫn điều khiển ổn định như Hình 5. Đây cũng chính là ưu điểm của bộ điều khiển dự báo khi các tham số của mô hình bị chặn. • Trường hợp 2: Khảo sát hoạt động của hệ thống phân phối vật liệu ứng dụng thuật toán MPC khi mang tải. Cho hệ thống chạy từ vị trí ban đầu đến nhiều điểm cần nhỏ trên một trục thẳng, bước di chuyển qua các điểm cần nhỏ là cố định độ phân giải 50μm như Hình 7. Hình 7. Vị trí đầu ra trên toàn dải thang đo cho hệ chuyển động có độ phân giải bước 50μm Hình 8. Vị trí đầu ra lớn cho hệ chuyển động có độ phân giải bước 50μm Hình 9. Vị trí đầu ra nhỏ cho hệ chuyển động có độ phân giải bước 50μm ISSN 2354-0575 Journal of Science and Technology60 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Hình 10. Dòng điện phần ứng cho hệ chuyển động có độ phân giải bước 50μm Hình 11. Điện áp phần ứng cho hệ chuyển động có độ phân giải bước 50μm Nhận thấy qua Hình 8, 9 ta thấy hiện tượng backlash vẫn xảy ra tại thời điểm khởi động như quá trình xảy ra cũng rất nhanh. Không ảnh hưởng tới quá trình hệ đi vào ổn định. Sai lệch tĩnh bằng không và không có quá điều chỉnh. Hình 10, 11 cho thấy nhiễu đầu vào lớn, dòng điện có đảo chiều nhưng đầu ra vẫn ổn định không có sai lệch tĩnh. Trên Hình 11 mặc dù bão hòa nguồn nhưng qua bộ điều khiển dự báo hệ vẫn điều khiển ổn định như Hình 8. Đây cũng chính giống như trường hợp 1 là ưu điểm của bộ điều khiển dự báo khi các tham số của mô hình bị chặn. • Trường hợp 3: Khảo sát thực nghiệm so sánh hai thuật toán PID và MPC. Khi thay đổi tác động tải và nhiễu ngoài vào hệ thống ta thu được các tín hiệu điều khiển sau: Hình 12. Điện áp phần ứng của động cơ thực nghiệm Hình 13. Dòng điện phần ứng của động cơ thực nghiệm Hình 14. Vị trí đầu ra thực nghiệm Hình 15. Khả năng dự báo của khâu dự báo với hiệu ứng Backlash so với PID Dạng dòng điện và điện áp như Hình 12 và Hình 13 có biên độ lớn nhất nhỏ hơn so với trường hợp mô phỏng vì thực tế nguồn cấp bị giới hạn 24V. Kết quả cho thấy như Hình 14, bộ điều khiển được thiết kế bằng điều khiển dự báo sẽ cho thời gian đáp ứng tốt và hệ nhanh chóng tiến tới điểm ổn định. Hệ không có độ quá điều chỉnh và với phương pháp điều khiển dự báo, ảnh hưởng của các khâu phi tuyến được khử tương đối triệt để. 4. Kết luận Từ các kết quả trên, chúng ta thấy rằng kết quả thực nghiệm tương đối giống với kết quả mô ISSN 2354-0575 Khoa học & Công nghệ - Số 17/Tháng 3 - 2018 Journal of Science and Technology 61 phỏng. Tại thời điểm ban đầu (khi hệ khởi động) và khi hệ đảo chiều quay để bám vị trí, hệ ít bị dao động tại điểm cần bám. So với trường hợp lý tưởng, thực tế thời gian quá độ của hệ là lớn hơn so với trường hợp lý tưởng. Tuy nhiên vấn đề này không ảnh hưởng tới các chỉ tiêu khác như độ quá điều chỉnh và sai lệch tĩnh. Trong thực tế cũng chứng minh vai trò của bộ điều khiển dự báo đối với các hệ có xảy ra hiện tượng Bachlash như Hình 14. Tín hiệu đầu ra đã đáp ứng nhanh hơn so với trường hợp sử dụng PID. Những kết quả đã chứng minh rằng các mô hình điều khiển dự báo đề xuất làm việc ổn định với độ chính xác vị trí cao cho hệ thống phân phối vật liệu. Thuật toán điều khiển này cũng có thể được mở rộng cho các hệ thống phi tuyến khác. Hướng nghiên cứu tiếp theo tác giả sẽ thiết kế một hệ thống phân phối vật liệu thực tế với đầy đủ các bộ phận cơ khí chính xác để áp dụng thuật toán điều khiển trong đề xuất này. Tác giả cũng sẽ phát triển thử nghiệm hệ thống với chất liệu sinh học bao gồm các hành động liên quan đến tế bào, ADN, kháng nguyên, kháng thể. Tài liệu tham khảo [1]. B. V. Dan, Bui Trung Thanh, Non-linear Model for Nanomaterial Delivery System. The 2nd KICS Korea-Vietnam International Workshop on Information and Communications, 2014, pp. 57 – 61. [2]. Bui Van Dan, Bui Trung Thanh, Do Anh Tuan, Nguyen Quoc Cuong, Non-linear Model and Design Of PID Controller For Nano. Material Delivery System. Applying High Technology to Practical - FEE2015, at Thai Nguyen University of Technology, 2015, 07/137, pp. 161 – 166. [3]. Bui Van Dan, Bui Trung Thanh, Do Anh Tuan, Nguyen Quoc. - Output Feedback Model Predictive Control for Nano-material Distribution System. Journal of Science and Technology, 2016, 113, pp. 35–40. [4]. Nguyễn Doãn Phước. Lý thuyết điều khiển tuyến tính, NXB khoa học & Kỹ thuật, 2005. [5]. Nguyễn Doãn Phước. Phân tích và điều khiển hệ phi tuyến, NXB Bách Khoa –Hà Nội, 2012. [6]. Nguyễn Mạnh Giang. Cấu trúc – Lập trình – Ghép nối và ứng dụng vi điều khiển, NXB Giáo dục, 2004. [7]. Nguyễn Quốc Trung. Xử lý tín hiệu và lọc số, NXB Khoa Học & Kỹ Thuật, 2006. [8]. Nguyễn Phùng Quang. MATLAB & Simulink dành cho kỹ sư điều khiển tự động, NXB Khoa học & Kỹ thuật, 2005. [9]. Trịnh Chất, Lê Văn Uyển. Tính toán thiết kế hệ dẫn động cơ khí, NXB Giáo dục, 2007. [10]. Nguyễn Đắc Lộc, Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt. Sổ tay Công nghệ chế tạo máy, NXB Khoa học & Kỹ thuật, 2005. EXPERIMENTAL MODELS CONSTRUCTION FOR DISTRIBUTION SYSTEM AND APPLIED MATERIALS CONTROL ALGORITHM FORECAST Abstract: This paper presents the experimental design step for materials distribution system. The goal of the experimental design is to verify the correctness of the construction of the model prodictive controller for nano-materials distribution system. Results showed that experimental and simulation results are similar. Thereby proved that model predictive controller proposed works stable with high accuracy of position for nano-materials distribution system. This overcomes the disadvantages of PID algorithms. This control algorithm can also be extended to other nonlinear systems. Keywords: Generalized Predictive Control (GPC), Model Preditive Control (MPC), Multiple, Non-linear model.

File đính kèm:

xay_dung_mo_hinh_thuc_nghiem_cho_he_thong_phan_phoi_vat_lieu.pdf

xay_dung_mo_hinh_thuc_nghiem_cho_he_thong_phan_phoi_vat_lieu.pdf