Ứng dụng chiến lược vét cạn để tối ưu cân bằng dây chuyền may công nghiệp

Cân bằng phụ tải dây chuyền gọi tắt là cân bằng chuyền may là một nhiệm vụ quan trọng trong ngành sản

xuất may công nghiệp nhằm nâng cao năng suất, giảm thiểu các chi phí sản xuất. Một số nghiên cứu đã được

tiến hành để giải bài toán cân bằng chuyền may với các mục tiêu khác nhau. Đã có nhiều tiến bộ trong các

phương pháp gần đúng để giải quyết vấn đề cân bằng chuyền may. Trong các giải thuật tối ưu, chiến lược

vét cạn là phương pháp tìm nghiệm thường được áp dụng trên cơ sở xem xét tất cả các phương án để tìm ra

nghiệm tốt nhất. Ưu điểm lớn nhất của phương pháp vét cạn là luôn tìm ra nghiệm chính xác. Bài báo này

trình bày kết quả nghiên cứu tối ưu cân bằng chuyền may khi cho trước công suất của dây chuyền với hàm

mục tiêu là tối thiểu số lượng công nhân tham gia sản xuất để dây chuyền đạt hiệu quả tổ chức cao. Trên cơ

sở nghiên cứu điều kiện thực tế của dây chuyền may công nghiệp, nhóm tác giả đã mô tả các ràng buộc về

trình tự thực hiện, thiết bị và thời gian thực hiện. Bài báo đã đề xuất thuật toán trên cơ sở ứng dụng chiến lược

vét cạn để tìm giải pháp tối ưu cho mục tiêu đã nêu. Thuật toán đã được chạy thử nghiệm trên bộ dữ liệu thực

tế liên quan đến sản xuất sản phẩm Polo-Shirt tại nhà máy may Đồng Văn thuộc Tổng công ty Dệt May Hà

Nội. Các kết quả nghiên cứu lý thuyết và thực nghiệm thu được góp phần xây dựng cơ sở khoa học để giải

quyết vấn đề tối ưu cân bằng chuyền may công nghiệp.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Tóm tắt nội dung tài liệu: Ứng dụng chiến lược vét cạn để tối ưu cân bằng dây chuyền may công nghiệp

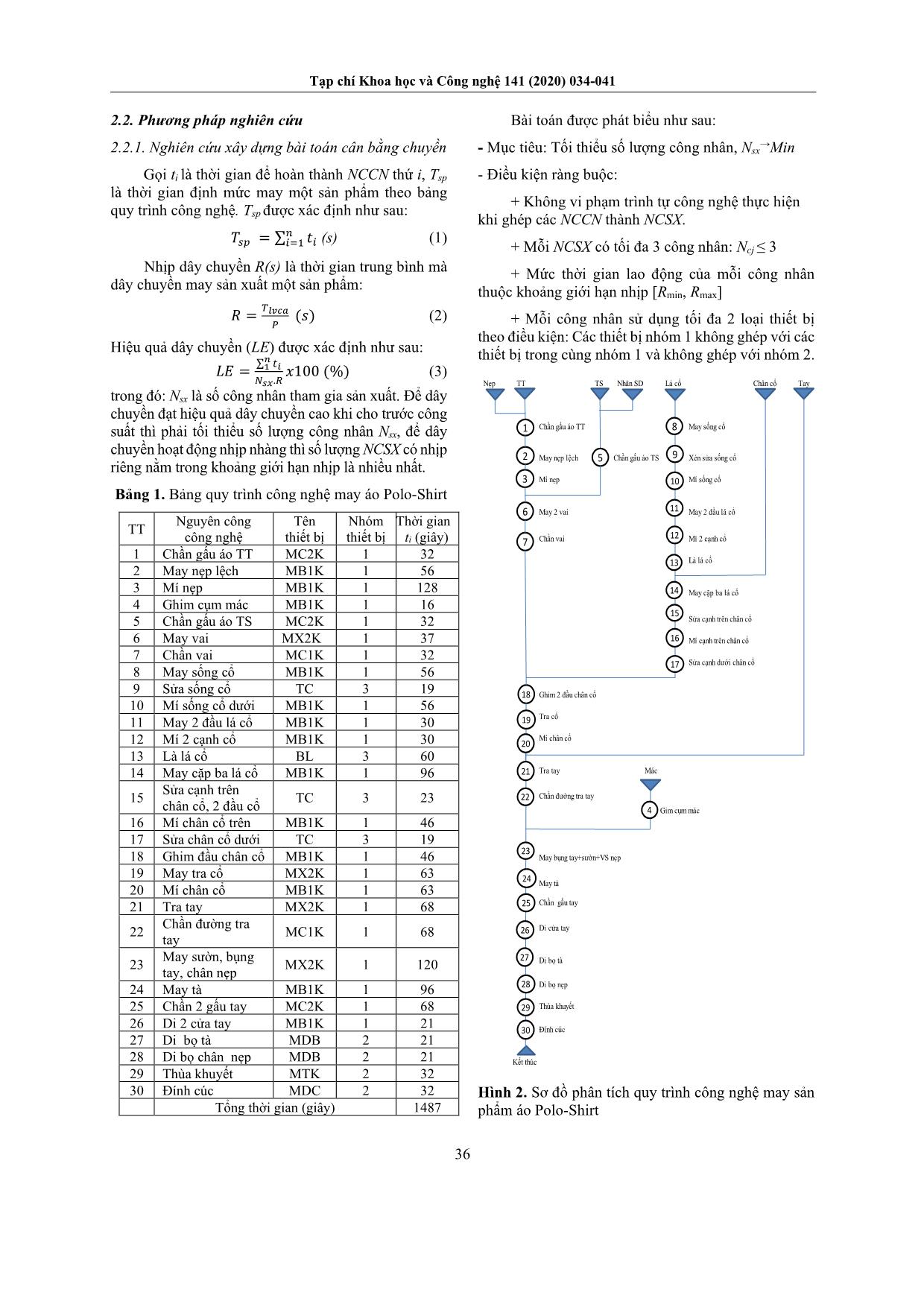

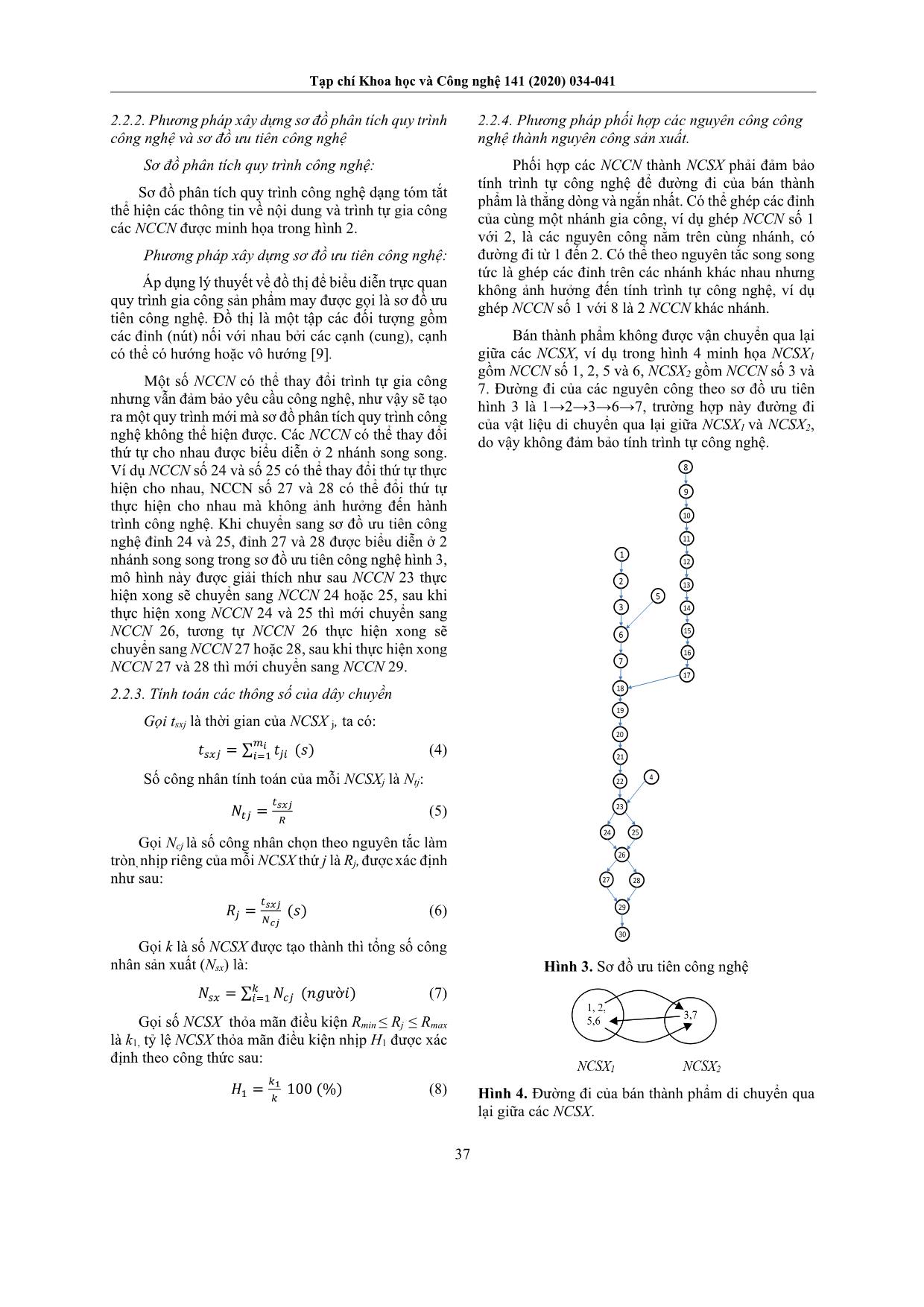

ghệ không thể hiện được. Các NCCN có thể thay đổi

thứ tự cho nhau được biểu diễn ở 2 nhánh song song.

Ví dụ NCCN số 24 và số 25 có thể thay đổi thứ tự thực

hiện cho nhau, NCCN số 27 và 28 có thể đổi thứ tự

thực hiện cho nhau mà không ảnh hưởng đến hành

trình công nghệ. Khi chuyển sang sơ đồ ưu tiên công

nghệ đỉnh 24 và 25, đỉnh 27 và 28 được biểu diễn ở 2

nhánh song song trong sơ đồ ưu tiên công nghệ hình 3,

mô hình này được giải thích như sau NCCN 23 thực

hiện xong sẽ chuyển sang NCCN 24 hoặc 25, sau khi

thực hiện xong NCCN 24 và 25 thì mới chuyển sang

NCCN 26, tương tự NCCN 26 thực hiện xong sẽ

chuyển sang NCCN 27 hoặc 28, sau khi thực hiện xong

NCCN 27 và 28 thì mới chuyển sang NCCN 29.

2.2.3. Tính toán các thông số của dây chuyền

Gọi tsxj là thời gian của NCSX j, ta có:

𝑡𝑡𝑠𝑠𝑠𝑠𝑠𝑠 = ∑ 𝑡𝑡𝑠𝑠𝑖𝑖𝑚𝑚𝑖𝑖𝑖𝑖=1 (𝑠𝑠) (4)

Số công nhân tính toán của mỗi NCSXj là Ntj:

𝑁𝑁𝑡𝑡𝑠𝑠 = 𝑡𝑡𝑠𝑠𝑠𝑠𝑠𝑠𝑅𝑅 (5)

Gọi Ncj là số công nhân chọn theo nguyên tắc làm

tròn, nhịp riêng của mỗi NCSX thứ j là Rj, được xác định

như sau:

𝑅𝑅𝑠𝑠 = 𝑡𝑡𝑠𝑠𝑠𝑠𝑠𝑠𝑁𝑁𝑙𝑙𝑠𝑠 (𝑠𝑠) (6)

Gọi k là số NCSX được tạo thành thì tổng số công

nhân sản xuất (Nsx) là:

𝑁𝑁𝑠𝑠𝑠𝑠 = ∑ 𝑁𝑁𝑐𝑐𝑠𝑠𝑘𝑘𝑖𝑖=1 (𝑛𝑛𝑛𝑛ườ𝑖𝑖) (7)

Gọi số NCSX thỏa mãn điều kiện Rmin ≤ Rj ≤ Rmax

là k1, tỷ lệ NCSX thỏa mãn điều kiện nhịp H1 được xác

định theo công thức sau:

𝐻𝐻1 = 𝑘𝑘1𝑘𝑘 100 (%) (8)

2.2.4. Phương pháp phối hợp các nguyên công công

nghệ thành nguyên công sản xuất.

Phối hợp các NCCN thành NCSX phải đảm bảo

tính trình tự công nghệ để đường đi của bán thành

phẩm là thẳng dòng và ngắn nhất. Có thể ghép các đỉnh

của cùng một nhánh gia công, ví dụ ghép NCCN số 1

với 2, là các nguyên công nằm trên cùng nhánh, có

đường đi từ 1 đến 2. Có thể theo nguyên tắc song song

tức là ghép các đỉnh trên các nhánh khác nhau nhưng

không ảnh hưởng đến tính trình tự công nghệ, ví dụ

ghép NCCN số 1 với 8 là 2 NCCN khác nhánh.

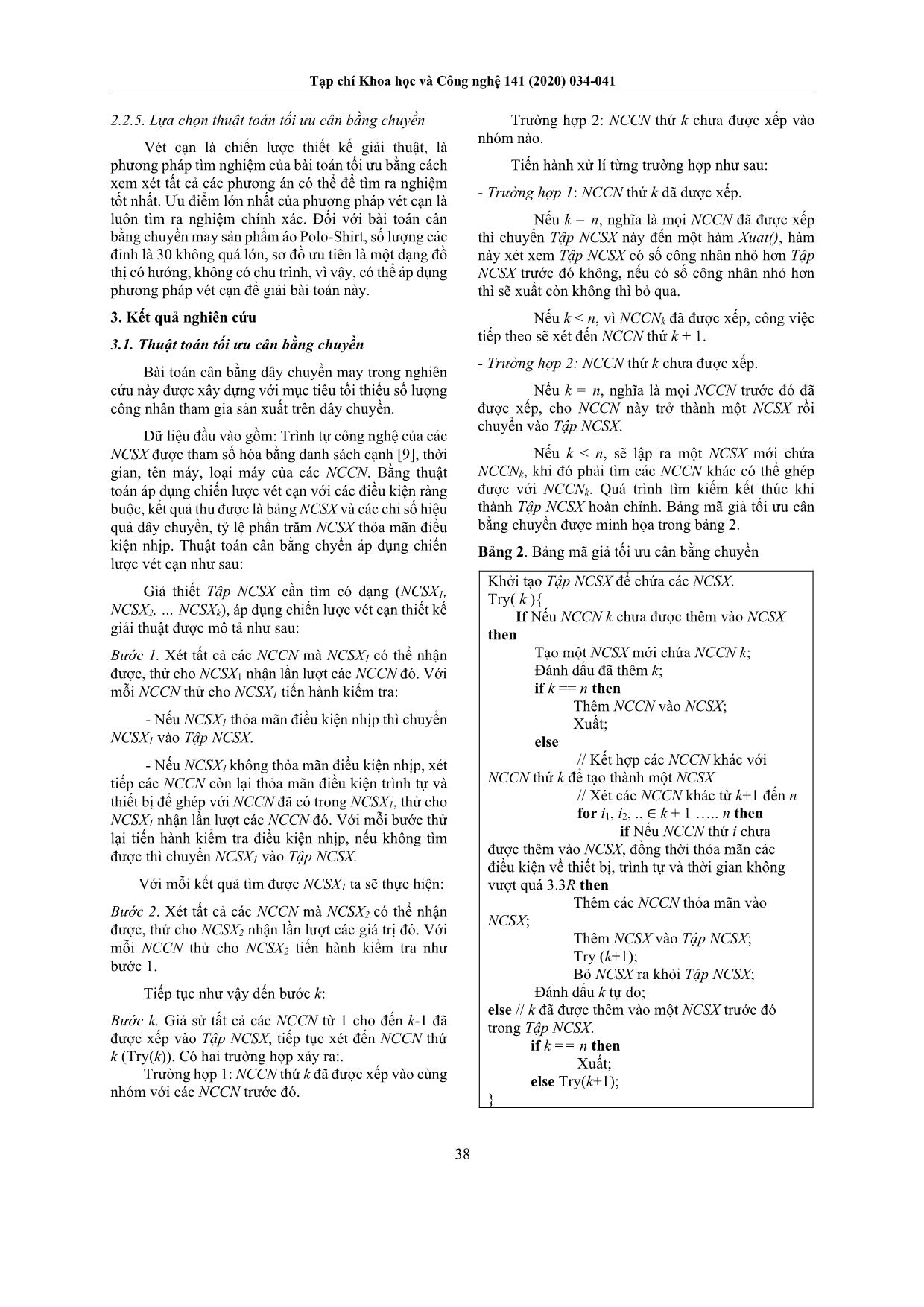

Bán thành phẩm không được vận chuyển qua lại

giữa các NCSX, ví dụ trong hình 4 minh họa NCSX1

gồm NCCN số 1, 2, 5 và 6, NCSX2 gồm NCCN số 3 và

7. Đường đi của các nguyên công theo sơ đồ ưu tiên

hình 3 là 1→2→3→6→7, trường hợp này đường đi

của vật liệu di chuyển qua lại giữa NCSX1 và NCSX2,

do vậy không đảm bảo tính trình tự công nghệ.

Hình 3. Sơ đồ ưu tiên công nghệ

Hình 4. Đường đi của bán thành phẩm di chuyển qua

lại giữa các NCSX.

1

2

3

5

6

7

18

19

20

21

22

23

26

27 28

30

29

24 25

8

9

10

11

12

13

14

15

16

17

4

Tạp chí Khoa học và Công nghệ 141 (2020) 034-041

38

2.2.5. Lựa chọn thuật toán tối ưu cân bằng chuyền

Vét cạn là chiến lược thiết kế giải thuật, là

phương pháp tìm nghiệm của bài toán tối ưu bằng cách

xem xét tất cả các phương án có thể để tìm ra nghiệm

tốt nhất. Ưu điểm lớn nhất của phương pháp vét cạn là

luôn tìm ra nghiệm chính xác. Đối với bài toán cân

bằng chuyền may sản phẩm áo Polo-Shirt, số lượng các

đỉnh là 30 không quá lớn, sơ đồ ưu tiên là một dạng đồ

thị có hướng, không có chu trình, vì vậy, có thể áp dụng

phương pháp vét cạn để giải bài toán này.

3. Kết quả nghiên cứu

3.1. Thuật toán tối ưu cân bằng chuyền

Bài toán cân bằng dây chuyền may trong nghiên

cứu này được xây dựng với mục tiêu tối thiểu số lượng

công nhân tham gia sản xuất trên dây chuyền.

Dữ liệu đầu vào gồm: Trình tự công nghệ của các

NCSX được tham số hóa bằng danh sách cạnh [9], thời

gian, tên máy, loại máy của các NCCN. Bằng thuật

toán áp dụng chiến lược vét cạn với các điều kiện ràng

buộc, kết quả thu được là bảng NCSX và các chỉ số hiệu

quả dây chuyền, tỷ lệ phần trăm NCSX thỏa mãn điều

kiện nhịp. Thuật toán cân bằng chyền áp dụng chiến

lược vét cạn như sau:

Giả thiết Tập NCSX cần tìm có dạng (NCSX1,

NCSX2, NCSXk), áp dụng chiến lược vét cạn thiết kế

giải thuật được mô tả như sau:

Bước 1. Xét tất cả các NCCN mà NCSX1 có thể nhận

được, thử cho NCSX1 nhận lần lượt các NCCN đó. Với

mỗi NCCN thử cho NCSX1 tiến hành kiểm tra:

- Nếu NCSX1 thỏa mãn điều kiện nhịp thì chuyển

NCSX1 vào Tập NCSX.

- Nếu NCSX1 không thỏa mãn điều kiện nhịp, xét

tiếp các NCCN còn lại thỏa mãn điều kiện trình tự và

thiết bị để ghép với NCCN đã có trong NCSX1, thử cho

NCSX1 nhận lần lượt các NCCN đó. Với mỗi bước thử

lại tiến hành kiểm tra điều kiện nhịp, nếu không tìm

được thì chuyển NCSX1 vào Tập NCSX.

Với mỗi kết quả tìm được NCSX1 ta sẽ thực hiện:

Bước 2. Xét tất cả các NCCN mà NCSX2 có thể nhận

được, thử cho NCSX2 nhận lần lượt các giá trị đó. Với

mỗi NCCN thử cho NCSX2 tiến hành kiểm tra như

bước 1.

Tiếp tục như vậy đến bước k:

Bước k. Giả sử tất cả các NCCN từ 1 cho đến k-1 đã

được xếp vào Tập NCSX, tiếp tục xét đến NCCN thứ

k (Try(k)). Có hai trường hợp xảy ra:.

Trường hợp 1: NCCN thứ k đã được xếp vào cùng

nhóm với các NCCN trước đó.

Trường hợp 2: NCCN thứ k chưa được xếp vào

nhóm nào.

Tiến hành xử lí từng trường hợp như sau:

- Trường hợp 1: NCCN thứ k đã được xếp.

Nếu k = n, nghĩa là mọi NCCN đã được xếp

thì chuyển Tập NCSX này đến một hàm Xuat(), hàm

này xét xem Tập NCSX có số công nhân nhỏ hơn Tập

NCSX trước đó không, nếu có số công nhân nhỏ hơn

thì sẽ xuất còn không thì bỏ qua.

Nếu k < n, vì NCCNk đã được xếp, công việc

tiếp theo sẽ xét đến NCCN thứ k + 1.

- Trường hợp 2: NCCN thứ k chưa được xếp.

Nếu k = n, nghĩa là mọi NCCN trước đó đã

được xếp, cho NCCN này trở thành một NCSX rồi

chuyển vào Tập NCSX.

Nếu k < n, sẽ lập ra một NCSX mới chứa

NCCNk, khi đó phải tìm các NCCN khác có thể ghép

được với NCCNk. Quá trình tìm kiếm kết thúc khi

thành Tập NCSX hoàn chỉnh. Bảng mã giả tối ưu cân

bằng chuyền được minh họa trong bảng 2.

Bảng 2. Bảng mã giả tối ưu cân bằng chuyền

Khởi tạo Tập NCSX để chứa các NCSX.

Try( k ){

If Nếu NCCN k chưa được thêm vào NCSX

then

Tạo một NCSX mới chứa NCCN k;

Đánh dấu đã thêm k;

if k == n then

Thêm NCCN vào NCSX;

Xuất;

else

// Kết hợp các NCCN khác với

NCCN thứ k để tạo thành một NCSX

// Xét các NCCN khác từ k+1 đến n

for i1, i2, .. ∈ k + 1 .. n then

if Nếu NCCN thứ i chưa

được thêm vào NCSX, đồng thời thỏa mãn các

điều kiện về thiết bị, trình tự và thời gian không

vượt quá 3.3R then

Thêm các NCCN thỏa mãn vào

NCSX;

Thêm NCSX vào Tập NCSX;

Try (k+1);

Bỏ NCSX ra khỏi Tập NCSX;

Đánh dấu k tự do;

else // k đã được thêm vào một NCSX trước đó

trong Tập NCSX.

if k == n then

Xuất;

else Try(k+1);

}

Tạp chí Khoa học và Công nghệ 141 (2020) 034-041

39

Bảng 3. Các kết quả xây dựng NCSX với R = 64 giây, Nsx = 25 người

NCSX Tập

NCSX1

Tập

NCSX2

Tập

NCSX3

Tập

NCSX4

Tập

NCSX5

Tập

NCSX6

Tập

NCSX7

1 1-5 1-5 1-5 1-5 1-5 1-5 1-5

2 2-3 2-3 2-3 2-3 2-3 2-3 2-3

3 4-11 4-11 4-11 4-11 4-11 4-16 4-16

4 6-9 6-9 6-15 6-15 6-15 6-13 6-15

5 7-15 7 7-17 7 7 7 7

6 8 8 8-9-10 8-9-10 8-9-10 8-9-10 8-9-10

7 10 10 12-13-14 12-13-14 12-13-14 11-12 11-12

8 12-13-14 12-13-14 16 16-17 16-17 14-15 13

9 16-17 15-16 18 18 18 17-18 14

10 18 17-18 19 19 19 19 17-18

11 19 19 20 20 20 20 19

12 20 20 21 21 21 21 20

13 21 21 22 22 22 22 21

14 22 22 23 23 23 23 22

15 23 23 24-26 24-26 24-26 24-26 23

16 24-26 24-26 25 25 25 25 24-26

17 25 25 27-28 27-28 27-28 27-28 25

18 27-28 27-28 29-30 29-30 29-30 29-30 27-28

19 29-30 29-30 29-30

H1 (%) 63,2 68,4 72,2 77,8 78,9 83.3 84,2

LE (%) 93 93 93 93 93 93 93

3.2. Kết quả tối ưu cân bằng dây chuyền may sản

phẩm Polo-Shirt.

3.2.1. Kết quả cân bằng dây chuyền may sản phẩm

Polo-Shirt với P= 450 (Sp/ca)

Áp dụng thuật toán tối ưu cân bằng chuyền được

thiết kế bằng chiến lược vét cạn, tiến hành xây dựng

các NCSX để may sản phẩm Polo-Shirt với

P = 450 (sp/ca), Tlvca = 28800 (giây), R = 64 (giây),

Rmin = 58 (giây); Rmax = 70 (giây). Trong tất cả các kết

quả tìm được, chọn ra 7 kết quả có số công nhân nhỏ

nhất là 25 công nhân được trình bày trong bảng 3. Hiệu

quả tổ chức của dây chuyền (LE) của tất cả 7 kết quả

đều bằng 93%, trong đó kết quả Tập NCSX 7 có số

NCSX có nhịp riêng nằm trong khoảng giới hạn nhịp là

16 trên tổng số 19 NCSX chiếm 84,2%, đây là giá trị là

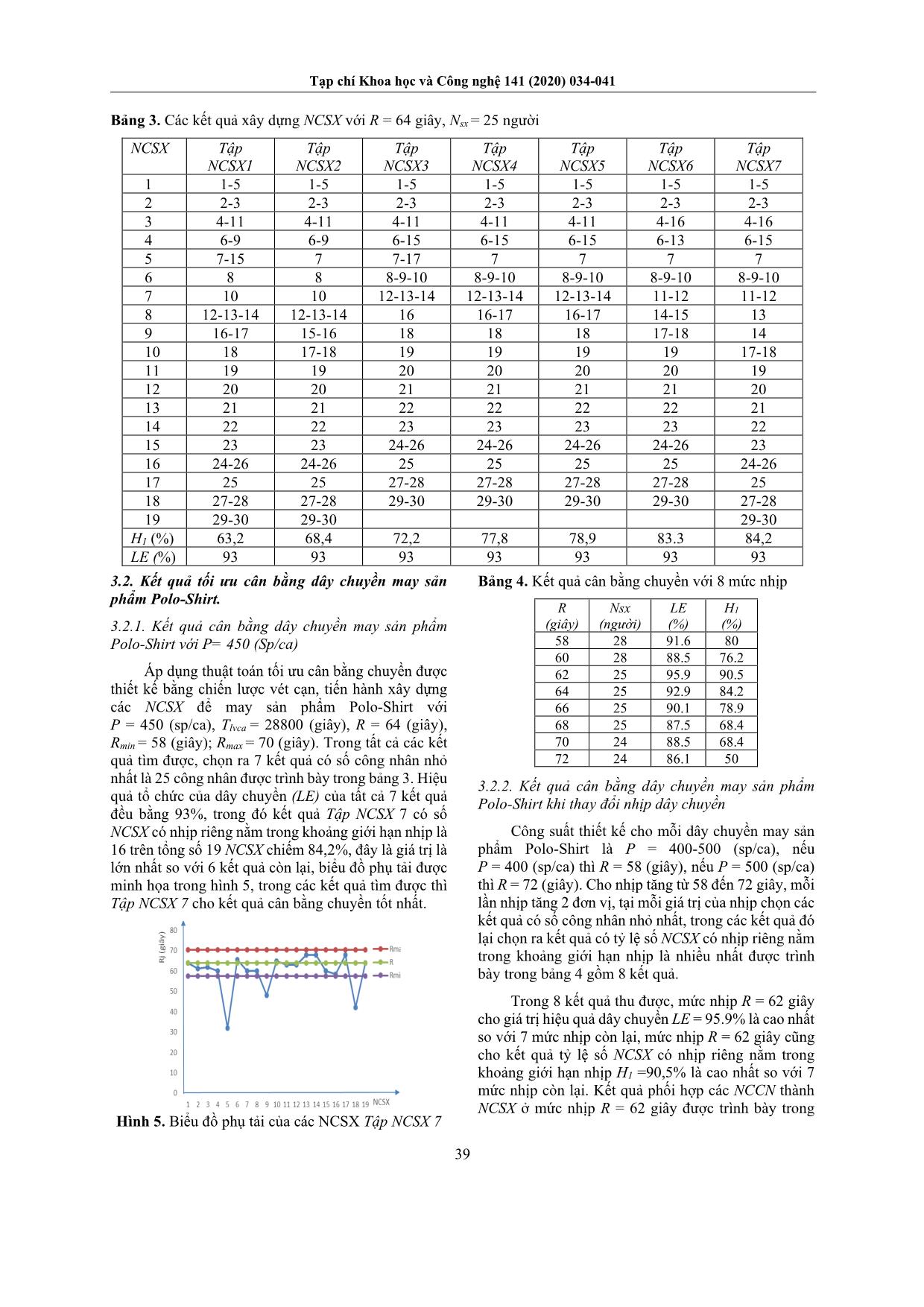

lớn nhất so với 6 kết quả còn lại, biểu đồ phụ tải được

minh họa trong hình 5, trong các kết quả tìm được thì

Tập NCSX 7 cho kết quả cân bằng chuyền tốt nhất.

Hình 5. Biểu đồ phụ tải của các NCSX Tập NCSX 7

Bảng 4. Kết quả cân bằng chuyền với 8 mức nhịp

R

(giây)

Nsx

(người)

LE

(%)

H1

(%)

58 28 91.6 80

60 28 88.5 76.2

62 25 95.9 90.5

64 25 92.9 84.2

66 25 90.1 78.9

68 25 87.5 68.4

70 24 88.5 68.4

72 24 86.1 50

3.2.2. Kết quả cân bằng dây chuyền may sản phẩm

Polo-Shirt khi thay đổi nhịp dây chuyền

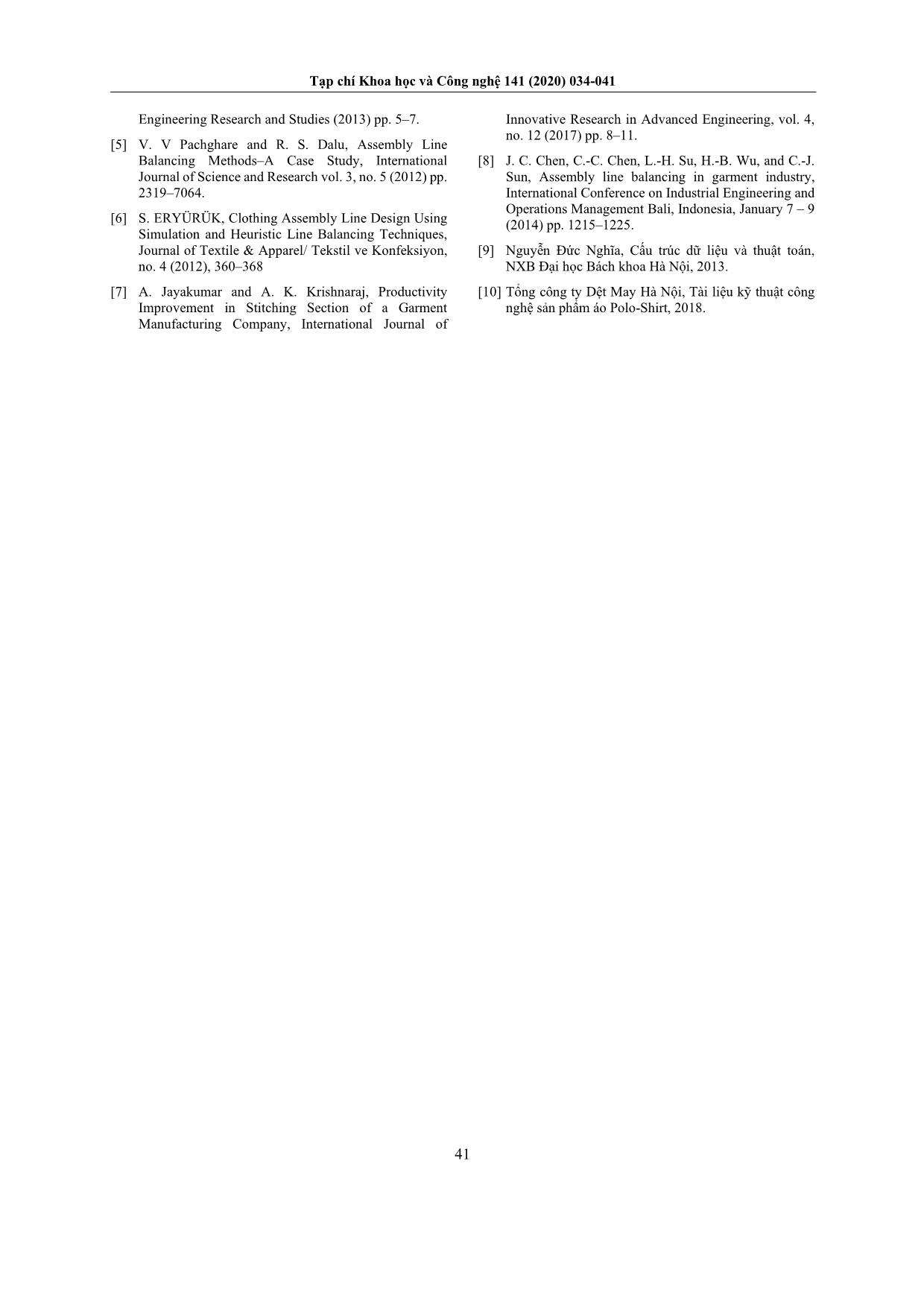

Công suất thiết kế cho mỗi dây chuyền may sản

phẩm Polo-Shirt là P = 400-500 (sp/ca), nếu

P = 400 (sp/ca) thì R = 58 (giây), nếu P = 500 (sp/ca)

thì R = 72 (giây). Cho nhịp tăng từ 58 đến 72 giây, mỗi

lần nhịp tăng 2 đơn vị, tại mỗi giá trị của nhịp chọn các

kết quả có số công nhân nhỏ nhất, trong các kết quả đó

lại chọn ra kết quả có tỷ lệ số NCSX có nhịp riêng nằm

trong khoảng giới hạn nhịp là nhiều nhất được trình

bày trong bảng 4 gồm 8 kết quả.

Trong 8 kết quả thu được, mức nhịp R = 62 giây

cho giá trị hiệu quả dây chuyền LE = 95.9% là cao nhất

so với 7 mức nhịp còn lại, mức nhịp R = 62 giây cũng

cho kết quả tỷ lệ số NCSX có nhịp riêng nằm trong

khoảng giới hạn nhịp H1 =90,5% là cao nhất so với 7

mức nhịp còn lại. Kết quả phối hợp các NCCN thành

NCSX ở mức nhịp R = 62 giây được trình bày trong

Tạp chí Khoa học và Công nghệ 141 (2020) 034-041

40

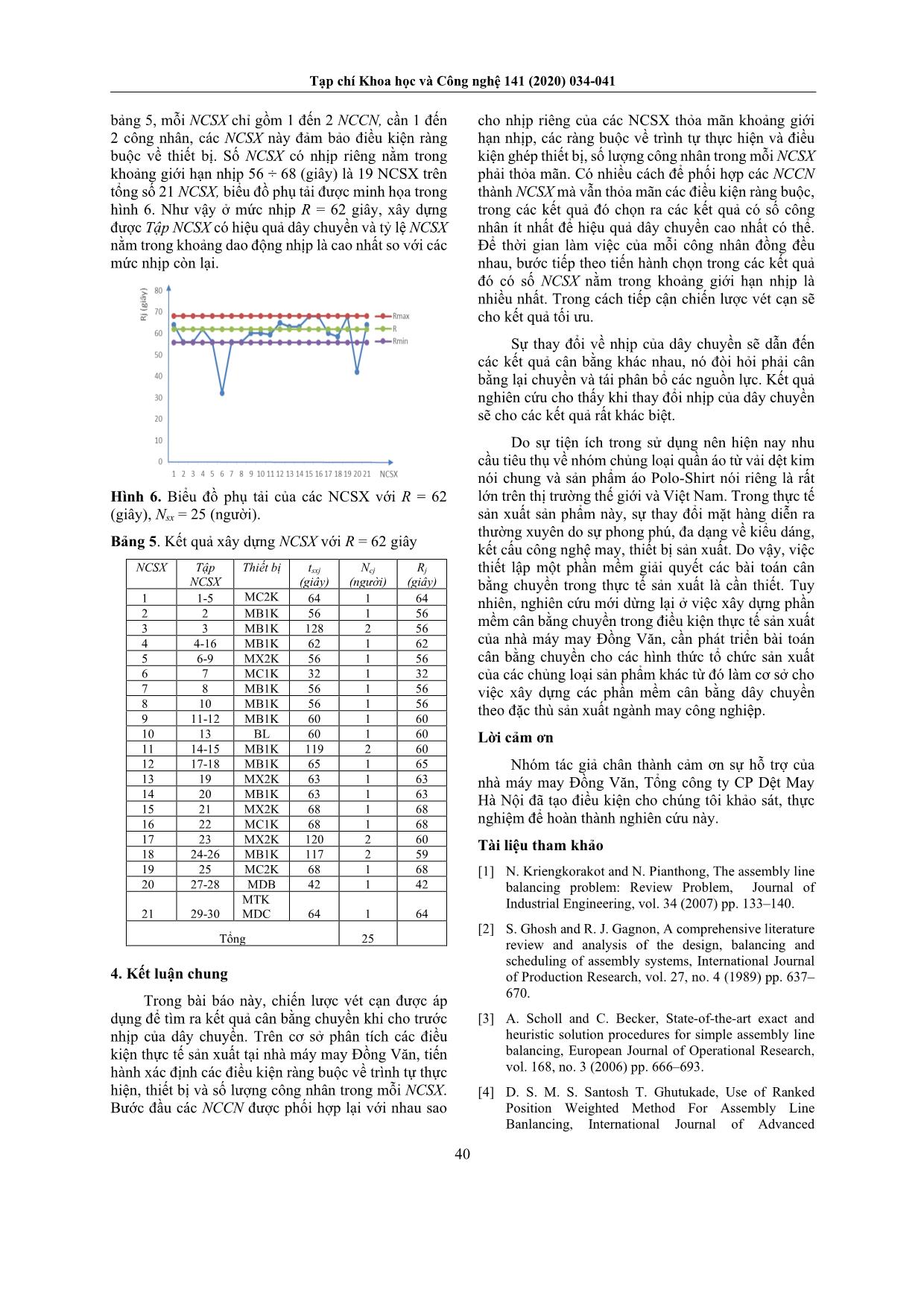

bảng 5, mỗi NCSX chỉ gồm 1 đến 2 NCCN, cần 1 đến

2 công nhân, các NCSX này đảm bảo điều kiện ràng

buộc về thiết bị. Số NCSX có nhịp riêng nằm trong

khoảng giới hạn nhịp 56 ÷ 68 (giây) là 19 NCSX trên

tổng số 21 NCSX, biểu đồ phụ tải được minh họa trong

hình 6. Như vậy ở mức nhịp R = 62 giây, xây dựng

được Tập NCSX có hiệu quả dây chuyền và tỷ lệ NCSX

nằm trong khoảng dao động nhịp là cao nhất so với các

mức nhịp còn lại.

Hình 6. Biểu đồ phụ tải của các NCSX với R = 62

(giây), Nsx = 25 (người).

Bảng 5. Kết quả xây dựng NCSX với R = 62 giây

NCSX Tập

NCSX

Thiết bị tsxj

(giây)

Ncj

(người)

Rj

(giây)

1 1-5 MC2K 64 1 64

2 2 MB1K 56 1 56

3 3 MB1K 128 2 56

4 4-16 MB1K 62 1 62

5 6-9 MX2K 56 1 56

6 7 MC1K 32 1 32

7 8 MB1K 56 1 56

8 10 MB1K 56 1 56

9 11-12 MB1K 60 1 60

10 13 BL 60 1 60

11 14-15 MB1K 119 2 60

12 17-18 MB1K 65 1 65

13 19 MX2K 63 1 63

14 20 MB1K 63 1 63

15 21 MX2K 68 1 68

16 22 MC1K 68 1 68

17 23 MX2K 120 2 60

18 24-26 MB1K 117 2 59

19 25 MC2K 68 1 68

20 27-28 MDB 42 1 42

21 29-30

MTK

MDC 64 1 64

Tổng 25

4. Kết luận chung

Trong bài báo này, chiến lược vét cạn được áp

dụng để tìm ra kết quả cân bằng chuyền khi cho trước

nhịp của dây chuyền. Trên cơ sở phân tích các điều

kiện thực tế sản xuất tại nhà máy may Đồng Văn, tiến

hành xác định các điều kiện ràng buộc về trình tự thực

hiện, thiết bị và số lượng công nhân trong mỗi NCSX.

Bước đầu các NCCN được phối hợp lại với nhau sao

cho nhịp riêng của các NCSX thỏa mãn khoảng giới

hạn nhịp, các ràng buộc về trình tự thực hiện và điều

kiện ghép thiết bị, số lượng công nhân trong mỗi NCSX

phải thỏa mãn. Có nhiều cách để phối hợp các NCCN

thành NCSX mà vẫn thỏa mãn các điều kiện ràng buộc,

trong các kết quả đó chọn ra các kết quả có số công

nhân ít nhất để hiệu quả dây chuyền cao nhất có thể.

Để thời gian làm việc của mỗi công nhân đồng đều

nhau, bước tiếp theo tiến hành chọn trong các kết quả

đó có số NCSX nằm trong khoảng giới hạn nhịp là

nhiều nhất. Trong cách tiếp cận chiến lược vét cạn sẽ

cho kết quả tối ưu.

Sự thay đổi về nhịp của dây chuyền sẽ dẫn đến

các kết quả cân bằng khác nhau, nó đòi hỏi phải cân

bằng lại chuyền và tái phân bổ các nguồn lực. Kết quả

nghiên cứu cho thấy khi thay đổi nhịp của dây chuyền

sẽ cho các kết quả rất khác biệt.

Do sự tiện ích trong sử dụng nên hiện nay nhu

cầu tiêu thụ về nhóm chủng loại quần áo từ vải dệt kim

nói chung và sản phẩm áo Polo-Shirt nói riêng là rất

lớn trên thị trường thế giới và Việt Nam. Trong thực tế

sản xuất sản phẩm này, sự thay đổi mặt hàng diễn ra

thường xuyên do sự phong phú, đa dạng về kiểu dáng,

kết cấu công nghệ may, thiết bị sản xuất. Do vậy, việc

thiết lập một phần mềm giải quyết các bài toán cân

bằng chuyền trong thực tế sản xuất là cần thiết. Tuy

nhiên, nghiên cứu mới dừng lại ở việc xây dựng phần

mềm cân bằng chuyền trong điều kiện thực tế sản xuất

của nhà máy may Đồng Văn, cần phát triển bài toán

cân bằng chuyền cho các hình thức tổ chức sản xuất

của các chủng loại sản phẩm khác từ đó làm cơ sở cho

việc xây dựng các phần mềm cân bằng dây chuyền

theo đặc thù sản xuất ngành may công nghiệp.

Lời cảm ơn

Nhóm tác giả chân thành cảm ơn sự hỗ trợ của

nhà máy may Đồng Văn, Tổng công ty CP Dệt May

Hà Nội đã tạo điều kiện cho chúng tôi khảo sát, thực

nghiệm để hoàn thành nghiên cứu này.

Tài liệu tham khảo

[1] N. Kriengkorakot and N. Pianthong, The assembly line

balancing problem: Review Problem, Journal of

Industrial Engineering, vol. 34 (2007) pp. 133–140.

[2] S. Ghosh and R. J. Gagnon, A comprehensive literature

review and analysis of the design, balancing and

scheduling of assembly systems, International Journal

of Production Research, vol. 27, no. 4 (1989) pp. 637–

670.

[3] A. Scholl and C. Becker, State-of-the-art exact and

heuristic solution procedures for simple assembly line

balancing, European Journal of Operational Research,

vol. 168, no. 3 (2006) pp. 666–693.

[4] D. S. M. S. Santosh T. Ghutukade, Use of Ranked

Position Weighted Method For Assembly Line

Banlancing, International Journal of Advanced

Tạp chí Khoa học và Công nghệ 141 (2020) 034-041

41

Engineering Research and Studies (2013) pp. 5–7.

[5] V. V Pachghare and R. S. Dalu, Assembly Line

Balancing Methods–A Case Study, International

Journal of Science and Research vol. 3, no. 5 (2012) pp.

2319–7064.

[6] S. ERYÜRÜK, Clothing Assembly Line Design Using

Simulation and Heuristic Line Balancing Techniques,

Journal of Textile & Apparel/ Tekstil ve Konfeksiyon,

no. 4 (2012), 360–368

[7] A. Jayakumar and A. K. Krishnaraj, Productivity

Improvement in Stitching Section of a Garment

Manufacturing Company, International Journal of

Innovative Research in Advanced Engineering, vol. 4,

no. 12 (2017) pp. 8–11.

[8] J. C. Chen, C.-C. Chen, L.-H. Su, H.-B. Wu, and C.-J.

Sun, Assembly line balancing in garment industry,

International Conference on Industrial Engineering and

Operations Management Bali, Indonesia, January 7 – 9

(2014) pp. 1215–1225.

[9] Nguyễn Đức Nghĩa, Cấu trúc dữ liệu và thuật toán,

NXB Đại học Bách khoa Hà Nội, 2013.

[10] Tổng công ty Dệt May Hà Nội, Tài liệu kỹ thuật công

nghệ sản phẩm áo Polo-Shirt, 2018.

File đính kèm:

ung_dung_chien_luoc_vet_can_de_toi_uu_can_bang_day_chuyen_ma.pdf

ung_dung_chien_luoc_vet_can_de_toi_uu_can_bang_day_chuyen_ma.pdf