Tìm hiểu về công nghệ lò phản ứng nghiên cứu

Năm 1934, Enrico Fermi và các cộng sự của ông đã phát hiện ra hiện tượng khi bắn phá

nơtrôn nhiệt (năng lượng 0,025 eV) vào urani sẽ tạo ra các nguyên tố siêu urani. Đầu năm 1939, Lise

Meitner và Otto Frisch đã đi đến kết luận rằng nơtrôn kích thích sự phân chia hạt nhân của urani

thành từng cặp có khối lượng gần bằng nhau. Những công việc phôi thai này đã tạo nên sự quan tâm

đặc biệt để nghiên cứu phản ứng hạt nhân dây chuyền tự duy trì có khả năng điều khiển, mà kết quả

là vào ngày 2/12/1942, tại Trường Đại học Chicago (Hoa Kỳ), đã khởi động thành công thiết bị duy

trì phản ứng hạt nhân dây chuyền CP-1 dưới sự dẫn dắt của Enrico Fermi, đánh dấu thời điểm Lò

phản ứng hạt nhân nghiên cứu (LPƯNC) đầu tiên ra đời.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Tìm hiểu về công nghệ lò phản ứng nghiên cứu

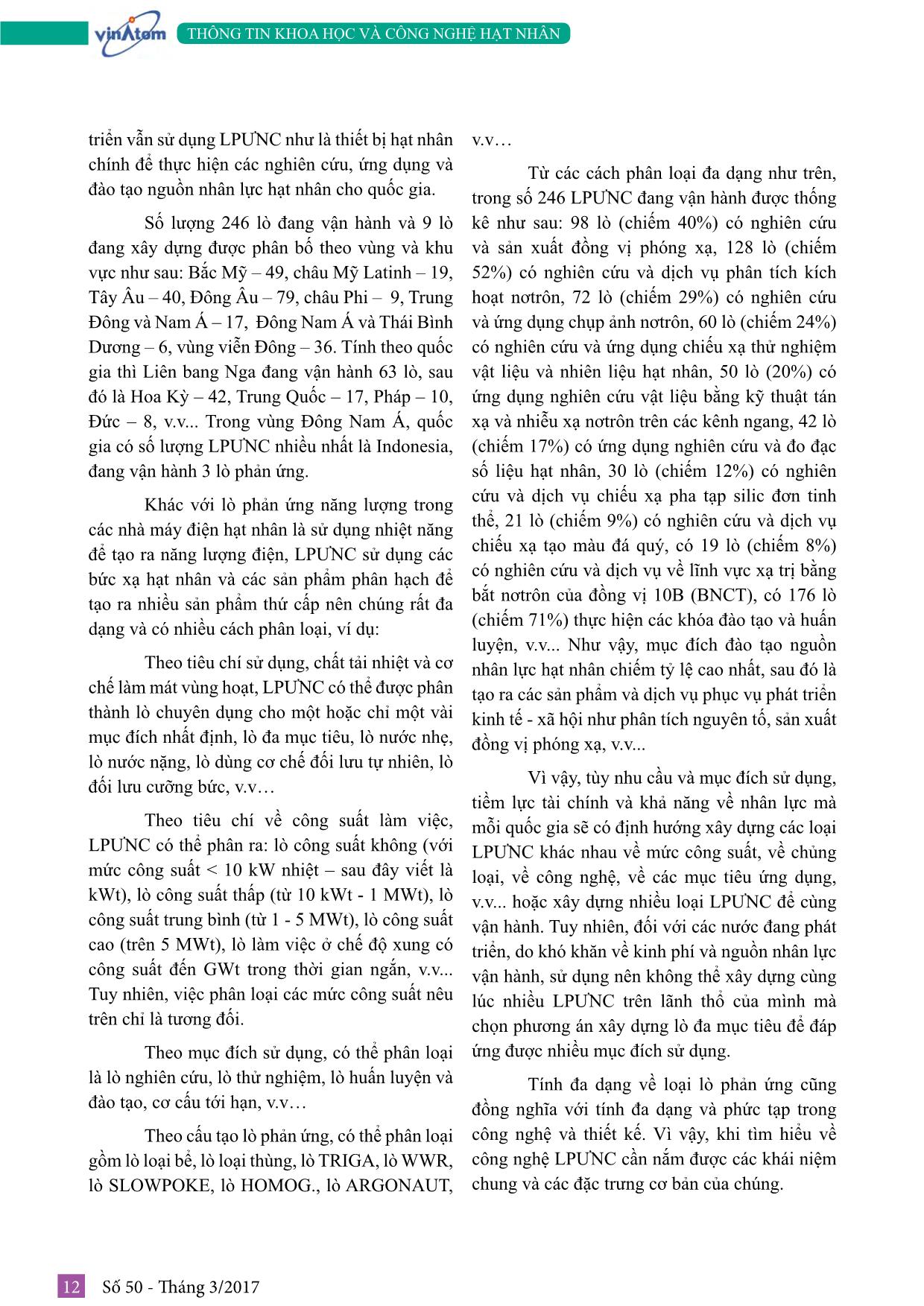

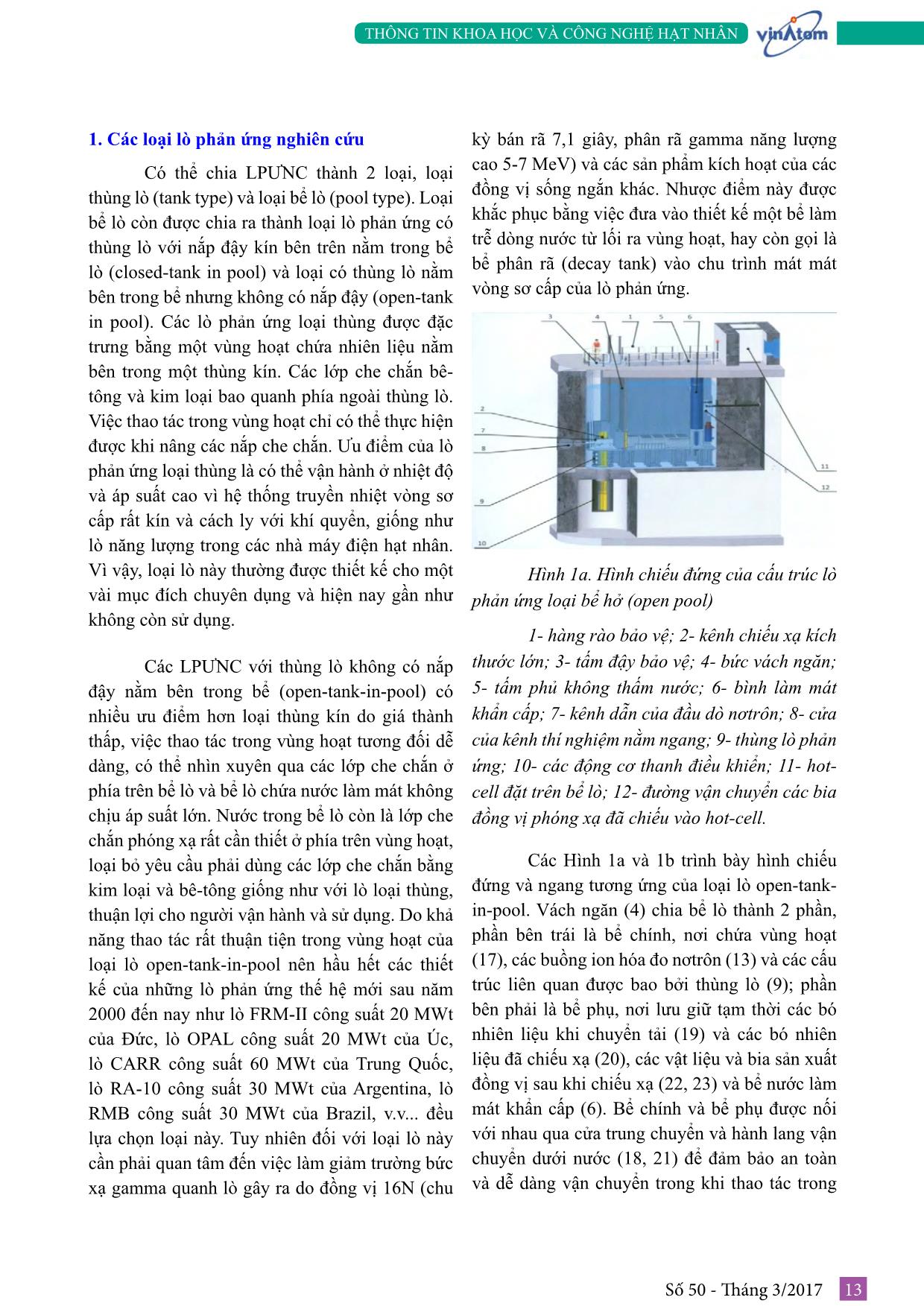

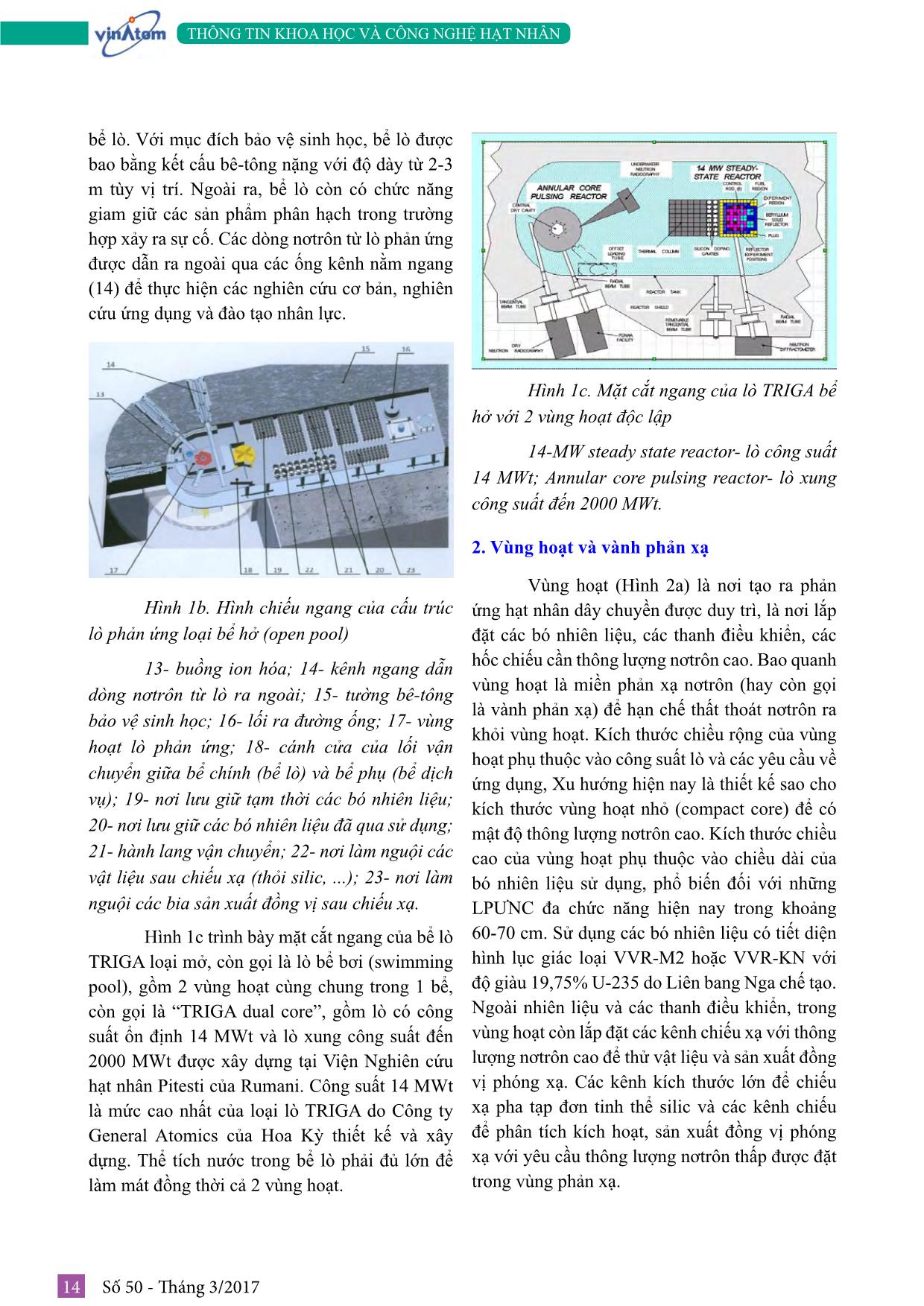

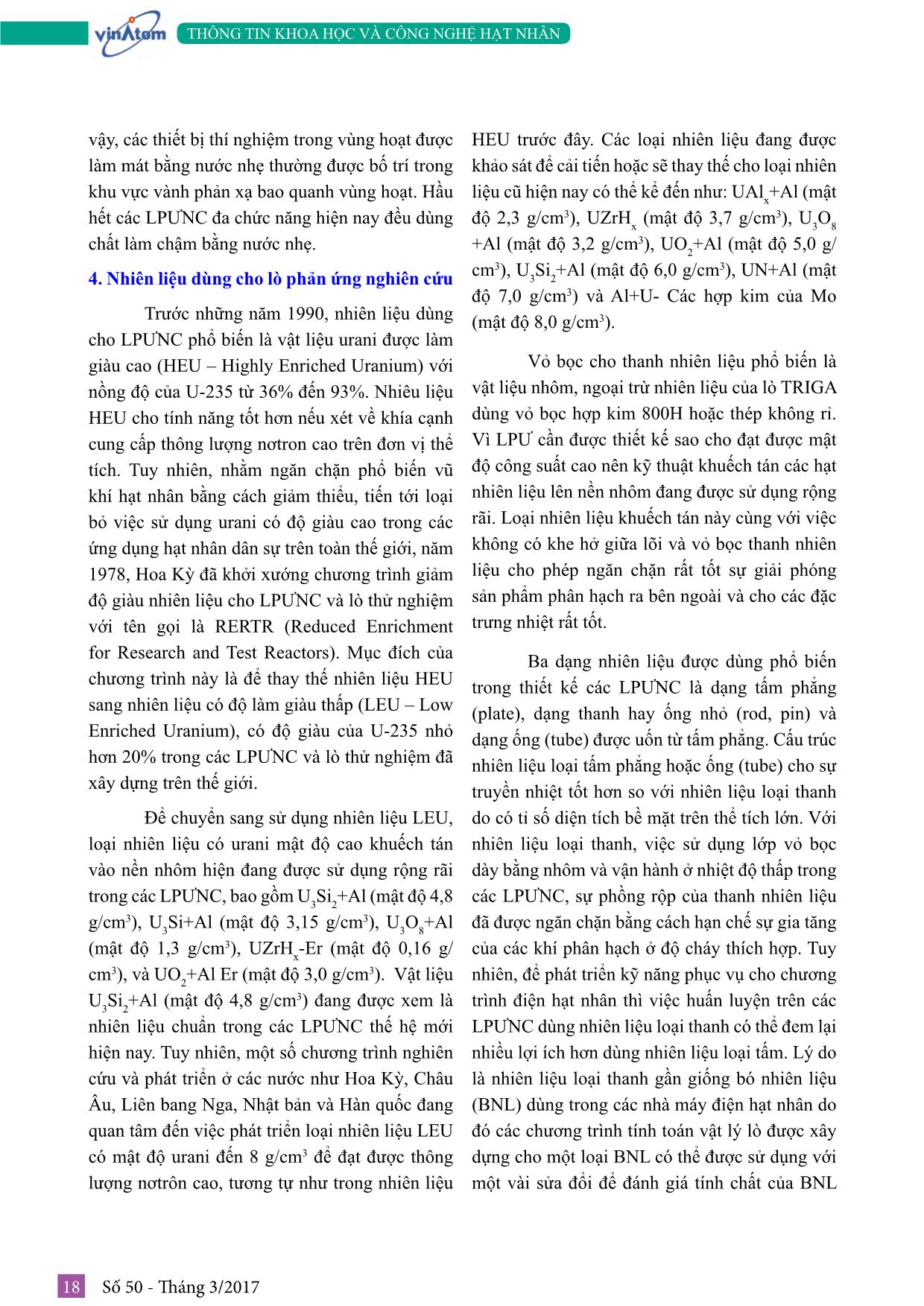

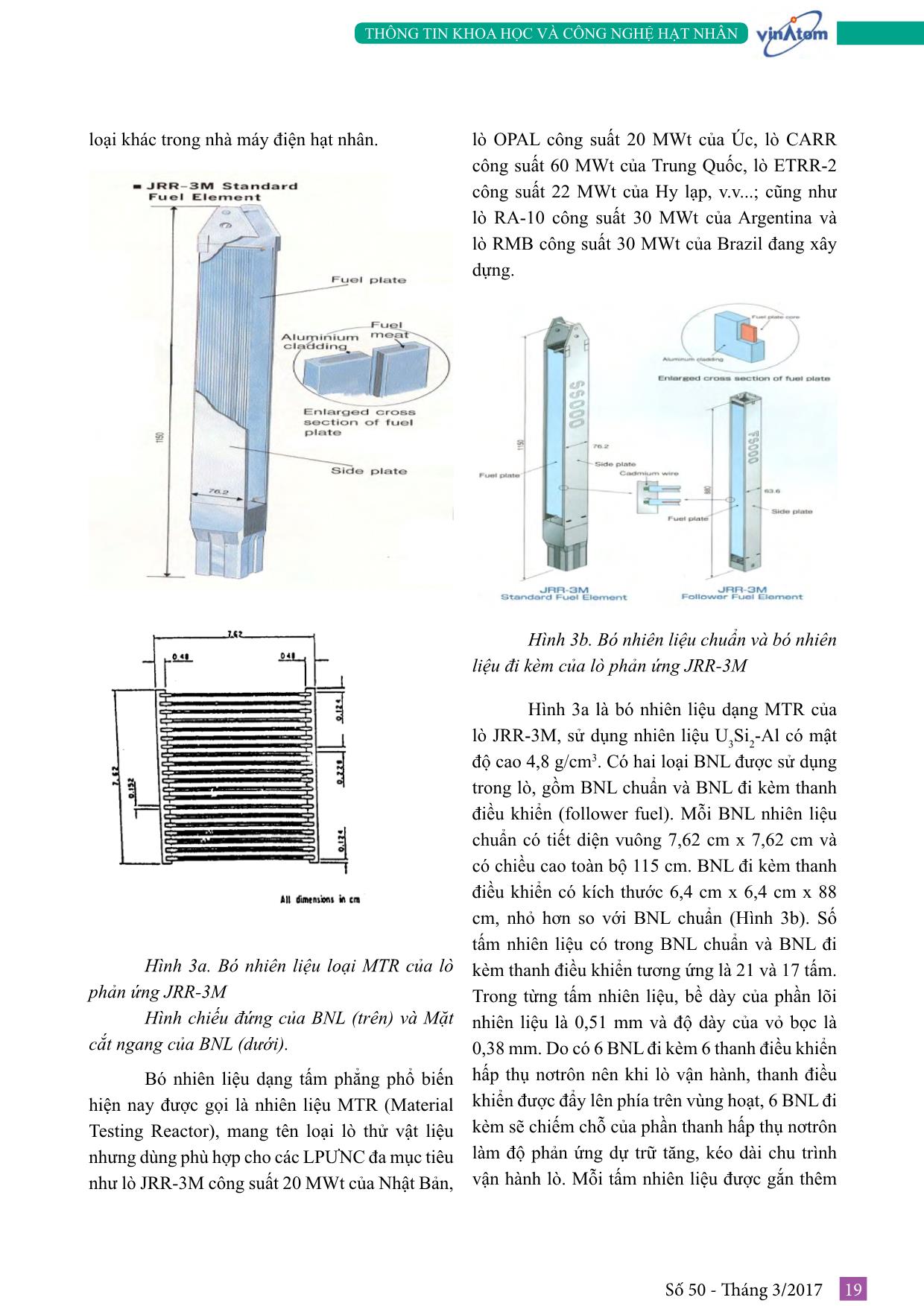

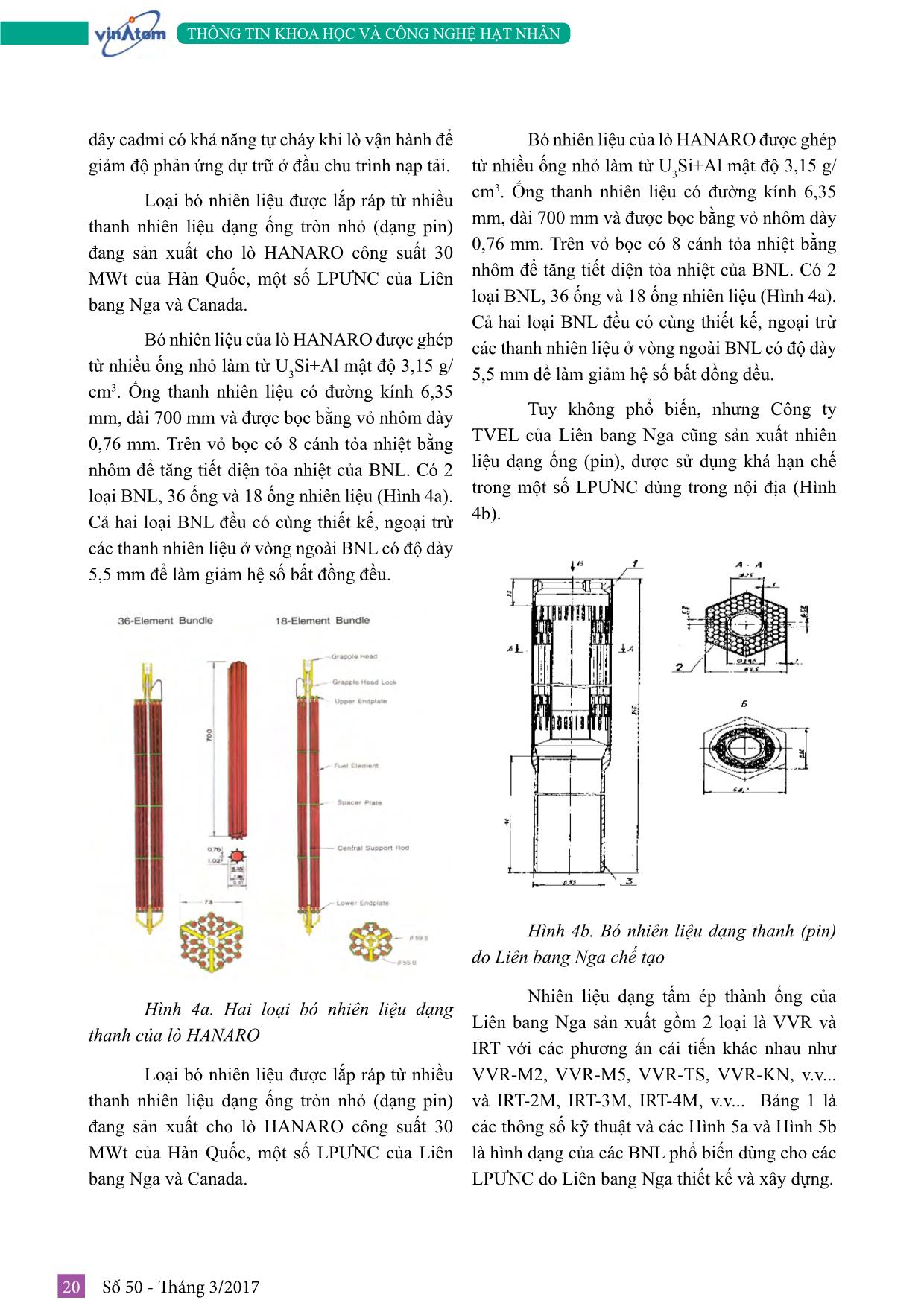

bổ sung graphite vào một số vùng của vành phản xạ cần được xem xét. Ngoài ra, với thời gian vận hành liên tục, dài ngày, vành phản xạ berili sẽ gây ra hiệu ứng nhiễm độc làm giảm độ phản ứng dự trữ và biến dạng trường nơtrôn, tính chất cơ học của berili cũng dễ dàng thay đổi theo quá trình vận hành lò. Việc bố trí các kênh ngang dẫn dòng nơtrôn khi dùng vành phản xạ berili là khá phức tạp và khó khăn, lại không đảm bảo được thông lượng yêu cầu cũng như ảnh hưởng giữa các kênh là rất đáng kể vì kích thước vành phản xạ không đủ rộng. 3. Chất làm mát và làm chậm nơtron trong vùng hoạt Nước nhẹ (H 2 O) và nước nặng (D 2 O) thường là sự lựa chọn chung nhất cho chất làm mát vòng sơ cấp của LPƯNC. Nước nặng (σ a = 0,0006 barn) có ưu điểm là ít hấp thụ nơtrôn nên sẽ tiết kiệm nơtrôn hơn nước nhẹ (σ a = 0,333 barn). Tuy nhiên, nước nặng cũng có nhược điểm là giá thành cao và cần trang bị một hệ thống làm nguội sơ cấp khá phức tạp để tránh sự giảm chất lượng của nước nặng và để ngăn chặn đồng vị phóng xạ triti (3H) sinh ra do phản ứng của nơtrôn với nước nặng sẽ giải phóng vào môi trường. Vì việc thao tác diễn ra thường xuyên trên vùng hoạt của LPƯ để thay đổi nhiên liệu và tiến hành các thí nghiệm chiếu xạ nên việc giữ sự tinh khiết của nước nặng trong hệ thống làm mát luôn là mối quan tâm lớn nhất. Với những vấn đề công nghệ và an toàn bức xạ nêu trên, hầu như tất cả các thiết kế cho LPƯNC loại bể mở (không có áp lực) hiện nay đều chọn nước nhẹ làm chất làm mát cho hệ thống tải nhiệt vòng sơ cấp. Nước nặng hoặc nước nhẹ có thể được dùng phổ biến như là chất làm chậm trong các LPƯNC. Nước nhẹ có khả năng làm chậm nơtrôn cao nhất (giá trị khả năng làm chậm ξΣ s lớn, 1,35 cm-1) nhưng ngược lại thì hấp thụ nơtron cũng nhiều (hệ số làm chậm ξΣ s /Σ a thấp, 71). Nước nặng sẽ tiết kiệm nơtrôn nhiều nhất vì ít hấp thụ nơtrôn nhất (σ a = 0,0006 barn) nhưng khả năng làm chậm nơtrôn thấp hơn (ξΣ s = 0,176 cm-1), với ξ là độ lợi lethargy, đặc trưng cho độ mất năng lượng logarit trung bình của nơtrôn do va chạm, Σ s = Nσ s và Σ a =Nσ a là tiết diện vĩ mô tán xạ và hấp thụ nơtrôn và N là mật độ các hạt nhân của chất làm chậm. Các vùng hoạt được làm chậm bằng nước nhẹ có thể tích tương đối nhỏ trong khi vùng hoạt được làm chậm bằng nước nặng chiếm nhiều không gian hơn vì cần nhiều va chạm để nhiệt hóa nơtrôn. Thể tích nhỏ của vùng hoạt được làm chậm bằng nước nhẹ cho thông lượng nơtrôn cao hơn trên một đơn vị công suất, nhưng loại vùng hoạt này có thể trở thành nhược điểm nếu cần phải duy trì phản ứng trong một thể tích khá lớn để dành chỗ cho nhiều thiết bị thí nghiệm. Do THÔNG TIN KHOA HỌC VÀ CÔNG NGHỆ HẠT NHÂN 18 Số 50 - Tháng 3/2017 vậy, các thiết bị thí nghiệm trong vùng hoạt được làm mát bằng nước nhẹ thường được bố trí trong khu vực vành phản xạ bao quanh vùng hoạt. Hầu hết các LPƯNC đa chức năng hiện nay đều dùng chất làm chậm bằng nước nhẹ. 4. Nhiên liệu dùng cho lò phản ứng nghiên cứu Trước những năm 1990, nhiên liệu dùng cho LPƯNC phổ biến là vật liệu urani được làm giàu cao (HEU – Highly Enriched Uranium) với nồng độ của U-235 từ 36% đến 93%. Nhiêu liệu HEU cho tính năng tốt hơn nếu xét về khía cạnh cung cấp thông lượng nơtron cao trên đơn vị thể tích. Tuy nhiên, nhằm ngăn chặn phổ biến vũ khí hạt nhân bằng cách giảm thiểu, tiến tới loại bỏ việc sử dụng urani có độ giàu cao trong các ứng dụng hạt nhân dân sự trên toàn thế giới, năm 1978, Hoa Kỳ đã khởi xướng chương trình giảm độ giàu nhiên liệu cho LPƯNC và lò thử nghiệm với tên gọi là RERTR (Reduced Enrichment for Research and Test Reactors). Mục đích của chương trình này là để thay thế nhiên liệu HEU sang nhiên liệu có độ làm giàu thấp (LEU – Low Enriched Uranium), có độ giàu của U-235 nhỏ hơn 20% trong các LPƯNC và lò thử nghiệm đã xây dựng trên thế giới. Để chuyển sang sử dụng nhiên liệu LEU, loại nhiên liệu có urani mật độ cao khuếch tán vào nền nhôm hiện đang được sử dụng rộng rãi trong các LPƯNC, bao gồm U 3 Si 2 +Al (mật độ 4,8 g/cm3), U 3 Si+Al (mật độ 3,15 g/cm3), U 3 O 8 +Al (mật độ 1,3 g/cm3), UZrH x -Er (mật độ 0,16 g/ cm3), và UO 2 +Al Er (mật độ 3,0 g/cm3). Vật liệu U 3 Si 2 +Al (mật độ 4,8 g/cm3) đang được xem là nhiên liệu chuẩn trong các LPƯNC thế hệ mới hiện nay. Tuy nhiên, một số chương trình nghiên cứu và phát triển ở các nước như Hoa Kỳ, Châu Âu, Liên bang Nga, Nhật bản và Hàn quốc đang quan tâm đến việc phát triển loại nhiên liệu LEU có mật độ urani đến 8 g/cm3 để đạt được thông lượng nơtrôn cao, tương tự như trong nhiên liệu HEU trước đây. Các loại nhiên liệu đang được khảo sát để cải tiến hoặc sẽ thay thế cho loại nhiên liệu cũ hiện nay có thể kể đến như: UAl x +Al (mật độ 2,3 g/cm3), UZrH x (mật độ 3,7 g/cm3), U 3 O 8 +Al (mật độ 3,2 g/cm3), UO 2 +Al (mật độ 5,0 g/ cm3), U 3 Si 2 +Al (mật độ 6,0 g/cm3), UN+Al (mật độ 7,0 g/cm3) và Al+U- Các hợp kim của Mo (mật độ 8,0 g/cm3). Vỏ bọc cho thanh nhiên liệu phổ biến là vật liệu nhôm, ngoại trừ nhiên liệu của lò TRIGA dùng vỏ bọc hợp kim 800H hoặc thép không rỉ. Vì LPƯ cần được thiết kế sao cho đạt được mật độ công suất cao nên kỹ thuật khuếch tán các hạt nhiên liệu lên nền nhôm đang được sử dụng rộng rãi. Loại nhiên liệu khuếch tán này cùng với việc không có khe hở giữa lõi và vỏ bọc thanh nhiên liệu cho phép ngăn chặn rất tốt sự giải phóng sản phẩm phân hạch ra bên ngoài và cho các đặc trưng nhiệt rất tốt. Ba dạng nhiên liệu được dùng phổ biến trong thiết kế các LPƯNC là dạng tấm phẳng (plate), dạng thanh hay ống nhỏ (rod, pin) và dạng ống (tube) được uốn từ tấm phẳng. Cấu trúc nhiên liệu loại tấm phẳng hoặc ống (tube) cho sự truyền nhiệt tốt hơn so với nhiên liệu loại thanh do có tỉ số diện tích bề mặt trên thể tích lớn. Với nhiên liệu loại thanh, việc sử dụng lớp vỏ bọc dày bằng nhôm và vận hành ở nhiệt độ thấp trong các LPƯNC, sự phồng rộp của thanh nhiên liệu đã được ngăn chặn bằng cách hạn chế sự gia tăng của các khí phân hạch ở độ cháy thích hợp. Tuy nhiên, để phát triển kỹ năng phục vụ cho chương trình điện hạt nhân thì việc huấn luyện trên các LPƯNC dùng nhiên liệu loại thanh có thể đem lại nhiều lợi ích hơn dùng nhiên liệu loại tấm. Lý do là nhiên liệu loại thanh gần giống bó nhiên liệu (BNL) dùng trong các nhà máy điện hạt nhân do đó các chương trình tính toán vật lý lò được xây dựng cho một loại BNL có thể được sử dụng với một vài sửa đổi để đánh giá tính chất của BNL THÔNG TIN KHOA HỌC VÀ CÔNG NGHỆ HẠT NHÂN 19Số 50 - Tháng 3/2017 loại khác trong nhà máy điện hạt nhân. Hình 3a. Bó nhiên liệu loại MTR của lò phản ứng JRR-3M Hình chiếu đứng của BNL (trên) và Mặt cắt ngang của BNL (dưới). Bó nhiên liệu dạng tấm phẳng phổ biến hiện nay được gọi là nhiên liệu MTR (Material Testing Reactor), mang tên loại lò thử vật liệu nhưng dùng phù hợp cho các LPƯNC đa mục tiêu như lò JRR-3M công suất 20 MWt của Nhật Bản, lò OPAL công suất 20 MWt của Úc, lò CARR công suất 60 MWt của Trung Quốc, lò ETRR-2 công suất 22 MWt của Hy lạp, v.v...; cũng như lò RA-10 công suất 30 MWt của Argentina và lò RMB công suất 30 MWt của Brazil đang xây dựng. Hình 3b. Bó nhiên liệu chuẩn và bó nhiên liệu đi kèm của lò phản ứng JRR-3M Hình 3a là bó nhiên liệu dạng MTR của lò JRR-3M, sử dụng nhiên liệu U 3 Si 2 -Al có mật độ cao 4,8 g/cm3. Có hai loại BNL được sử dụng trong lò, gồm BNL chuẩn và BNL đi kèm thanh điều khiển (follower fuel). Mỗi BNL nhiên liệu chuẩn có tiết diện vuông 7,62 cm x 7,62 cm và có chiều cao toàn bộ 115 cm. BNL đi kèm thanh điều khiển có kích thước 6,4 cm x 6,4 cm x 88 cm, nhỏ hơn so với BNL chuẩn (Hình 3b). Số tấm nhiên liệu có trong BNL chuẩn và BNL đi kèm thanh điều khiển tương ứng là 21 và 17 tấm. Trong từng tấm nhiên liệu, bề dày của phần lõi nhiên liệu là 0,51 mm và độ dày của vỏ bọc là 0,38 mm. Do có 6 BNL đi kèm 6 thanh điều khiển hấp thụ nơtrôn nên khi lò vận hành, thanh điều khiển được đẩy lên phía trên vùng hoạt, 6 BNL đi kèm sẽ chiếm chỗ của phần thanh hấp thụ nơtrôn làm độ phản ứng dự trữ tăng, kéo dài chu trình vận hành lò. Mỗi tấm nhiên liệu được gắn thêm THÔNG TIN KHOA HỌC VÀ CÔNG NGHỆ HẠT NHÂN 20 Số 50 - Tháng 3/2017 dây cadmi có khả năng tự cháy khi lò vận hành để giảm độ phản ứng dự trữ ở đầu chu trình nạp tải. Loại bó nhiên liệu được lắp ráp từ nhiều thanh nhiên liệu dạng ống tròn nhỏ (dạng pin) đang sản xuất cho lò HANARO công suất 30 MWt của Hàn Quốc, một số LPƯNC của Liên bang Nga và Canada. Bó nhiên liệu của lò HANARO được ghép từ nhiều ống nhỏ làm từ U 3 Si+Al mật độ 3,15 g/ cm3. Ống thanh nhiên liệu có đường kính 6,35 mm, dài 700 mm và được bọc bằng vỏ nhôm dày 0,76 mm. Trên vỏ bọc có 8 cánh tỏa nhiệt bằng nhôm để tăng tiết diện tỏa nhiệt của BNL. Có 2 loại BNL, 36 ống và 18 ống nhiên liệu (Hình 4a). Cả hai loại BNL đều có cùng thiết kế, ngoại trừ các thanh nhiên liệu ở vòng ngoài BNL có độ dày 5,5 mm để làm giảm hệ số bất đồng đều. Hình 4a. Hai loại bó nhiên liệu dạng thanh của lò HANARO Loại bó nhiên liệu được lắp ráp từ nhiều thanh nhiên liệu dạng ống tròn nhỏ (dạng pin) đang sản xuất cho lò HANARO công suất 30 MWt của Hàn Quốc, một số LPƯNC của Liên bang Nga và Canada. Bó nhiên liệu của lò HANARO được ghép từ nhiều ống nhỏ làm từ U 3 Si+Al mật độ 3,15 g/ cm3. Ống thanh nhiên liệu có đường kính 6,35 mm, dài 700 mm và được bọc bằng vỏ nhôm dày 0,76 mm. Trên vỏ bọc có 8 cánh tỏa nhiệt bằng nhôm để tăng tiết diện tỏa nhiệt của BNL. Có 2 loại BNL, 36 ống và 18 ống nhiên liệu (Hình 4a). Cả hai loại BNL đều có cùng thiết kế, ngoại trừ các thanh nhiên liệu ở vòng ngoài BNL có độ dày 5,5 mm để làm giảm hệ số bất đồng đều. Tuy không phổ biến, nhưng Công ty TVEL của Liên bang Nga cũng sản xuất nhiên liệu dạng ống (pin), được sử dụng khá hạn chế trong một số LPƯNC dùng trong nội địa (Hình 4b). Hình 4b. Bó nhiên liệu dạng thanh (pin) do Liên bang Nga chế tạo Nhiên liệu dạng tấm ép thành ống của Liên bang Nga sản xuất gồm 2 loại là VVR và IRT với các phương án cải tiến khác nhau như VVR-M2, VVR-M5, VVR-TS, VVR-KN, v.v... và IRT-2M, IRT-3M, IRT-4M, v.v... Bảng 1 là các thông số kỹ thuật và các Hình 5a và Hình 5b là hình dạng của các BNL phổ biến dùng cho các LPƯNC do Liên bang Nga thiết kế và xây dựng. THÔNG TIN KHOA HỌC VÀ CÔNG NGHỆ HẠT NHÂN 21Số 50 - Tháng 3/2017 Bảng 1. Các thông số kỹ thuật của BNL loại VVR và IRT của Liên bang Nga. Loại bó nhiên liệu (BNL) Số thanh trong BNL Khối lượng 235U trong BNL (g) Độ giàu 235U (%) Độ dài của phần nhiên liệu (mm) Độ dày thành của thanh NL (mm) Khối lượng (kg) Mật độ urani (g/cm3) Thành phần nhiên liệu VVR- M2 3 50 19,75 600 2,5 (0,80/0,9 /0,80) 2,5 UO2 +Al 45 36 600 2,5 (0,75/1,0 /0,75) 0,9 1,4 U-Al alloy 38 500 VVR- M5 5 65 36 600 1,3 (0,35/0,6 /0,35) 0,9 U-Al alloy 54 500 6 66 90 500 VVR- TS 5 109 36 600 2,3 (0,85/0,6 /0,85) 3,9 U-Al alloy 3 83 2,9 VVR- KN 8 245 19,75 600 1,6 (0,45/0,7 /0,45) 3,0 UO2 +Al 5 198 IRT-2M 4 230 36 600 2 (0,65/0,7 /0,65) 3,3 U-Al alloy 3 198 2,6 IRT-3M 8 352 36 600 1,4 (0,45/0,5 /0,45) 3,7 U-Al alloy 6 309 3,3 4 235 2,9 8 300 90 6 264 4 201 IRT-4M 8 300 19,75 600 1,6 (0,45/0,7 /0,45) 3,0 UO2 +Al 6 263,8 . Hình 5a-1. Bó nhiên liệu dạng ống cuốn loại VVR do Liên bang Nga chế tạo Từ trái sang: VVR-M2 (3 ống); VVR-M5 (5 ống) và VVR-TS (5 ống). Hình 5a-2. Bó nhiên liệu dạng ống cuốn loại VVR-KN (8 và 5 ống) Hình 5b. Bó nhiên liệu dạng ống cuốn loại IRT do Liên bang Nga chế tạo Nhiên liệu cho lò TRIGA được sản xuất theo công nghệ Delta phase Uranium-Zirconium Hydride U-ZrH1,6 với tỷ lệ H/Zr là 1,6 với độ THÔNG TIN KHOA HỌC VÀ CÔNG NGHỆ HẠT NHÂN 22 Số 50 - Tháng 3/2017 giàu thấp 19,7% U-235, gồm các loại có hàm lượng urani theo khối lượng là 8,5% wt, 12% wt, 20% wt, 30% wt và 45% wt; đường kính phần nhiên liệu khoảng 3,6 cm và độ dài khoảng 38 cm. Hai đầu nhiên liệu là 2 khối phản xạ berili với cùng đường kính 3,6 cm và độ dài khoảng 8,7 cm mỗi khối (Hình 6). Vỏ bọc thanh nhiên liệu có thể chịu được nhiệt độ cao đến 1150 oC, được làm bằng thép không rỉ 304 hoặc hợp kim incoloy 800, với bề dày khoảng 0,5 mm và chiều dài 56 cm chưa kể phần đầu và phần đuôi của BNL. Như vậy, bó nhiên liệu hoàn chỉnh sẽ có đường kính ngoài là 3,73 cm, dài 72,06 cm và trọng lượng 3,18 kg. Bó nhiên liệu của lò TRIGA có dạng thanh (rod) và chỉ do hãng General Atomics của Hoa Kỳ sản xuất và cung cấp. Hình 6. Bó nhiên liệu của lò TRIGA của hãng General Atomics Nhiên liệu TRIGA có những đặc trưng quan trọng, hoàn toàn khác với nhiên liệu của các hãng khác sản xuất, đó là: - Hệ số nhiệt độ âm tức thời, tạo ra khả năng an toàn nội tại cao, cho phép lò hoạt động an toàn ở chế độ xung với công suất lên tới 2000 MWt (2,2% ΔK/K). Thiết kế lò phản ứng cho phép quá trình chính của làm chậm nơtron xẩy ra ngay trong thanh nhiên liệu do có thành phần hydro trong đó. Khi nhiệt độ nhiên liệu tăng, dao động của H trong ma trận ZR-H tăng nên làm giảm khả năng làm chậm của nhiên liệu. Tương tác của neutron với nguyên tử hydro trong nhiên liệu U-ZrH với nhiệt độ cao có thể làm tăng năng lượng của nơtrôn chậm lên trên năng lượng nhiệt (0,025 eV), là vùng tiết diện vi mô phân hạch của nơtrôn với U-235 là cao nhất. Hiệu ứng này là tức thời và sẽ tăng lên khi nhiệt độ nhiên liệu tăng, kết quả là đưa vào độ phản ứng âm mà phải được bù trừ nó hoặc công suất lò phản ứng sẽ giảm. - Sự giãn nở thể tích thấp với sự thay đổi nhiệt độ nhiên liệu. Kết quả là khả năng nứt, gãy vỏ bọc thấp gây bởi các ứng suất tác động lên vỏ bọc do thay đổi kích thước vì nhiệt của phần thịt nhiên liệu. - Phản ứng hóa học tối thiểu với nước hoặc không khí. Kết quả là giải phóng tối thiểu các sản phẩm phân hạch ra ngoài trong trường hợp vỏ bọc thanh nhiên liệu bị nứt, gãy. - Áp lực của khí hydro được hạn chế tối thiểu do việc tăng áp lực khi nhiệt độ tăng sẽ làm tăng ứng suất lên lớp vỏ nhiên liệu. Để kiểm soát độ phản ứng dự trữ rất lớn trong nhiên liệu có mật độ urani cao, ngoài việc sử dụng thanh điều khiển, ở các BNL thường được gắn thêm chất nhiễm độc có thể cháy như cadmi, được sử dụng để tạo sự cân bằng độ phản ứng hợp lý trong suốt thời gian sống của vùng hoạt và để giảm sự chênh lệch độ phản ứng đến mức chấp nhận được. Việc dùng các BNL với mật độ uran khác nhau cũng là cách giảm bớt độ phản ứng dự trữ ở đầu chu trình vận hành. Nguyễn Nhị Điền Viện Năng lượng nguyên tử Việt Nam ________________ Đón xem số tới: Phần 2 - Các hệ công nghệ của lò phản ứng.

File đính kèm:

tim_hieu_ve_cong_nghe_lo_phan_ung_nghien_cuu.pdf

tim_hieu_ve_cong_nghe_lo_phan_ung_nghien_cuu.pdf