Nghiên cứu xây dựng mô hình thực hành mạng truyền thông Profinet cho mục đích giáo dục

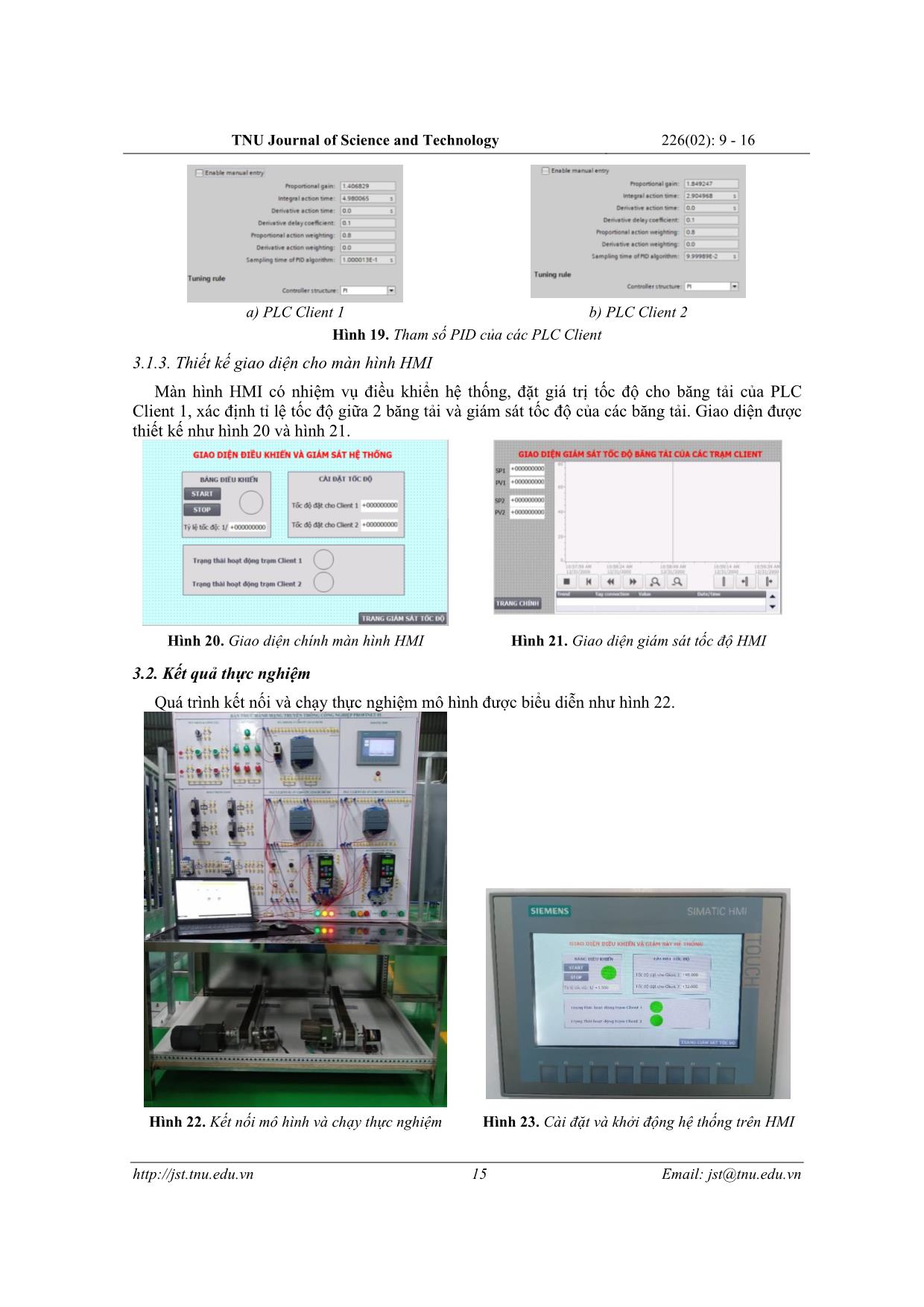

Mạng truyền thông công nghiệp Profinet đã được phần lớn các nhà

máy sản xuất sử dụng để quản lý, điều khiển dây chuyền sản xuất.

Việc xây dựng mô hình thực hành về mạng truyền thông Profinet cho

mục đích giáo dục là vấn đề cần thiết và quan trọng để đáp ứng được

theo nhu cầu trong công nghiệp. Bài báo trình bày vấn đề nghiên cứu

xây dựng, thiết kế, lập trình và chế tạo mô hình thực hành mạng

truyền thông Profinet. Mô hình thực hành đáp ứng đầy đủ các bài

thực hành từ cơ bản đến nâng cao: Thứ nhất là lập trình kết nối mạng

truyền thông giữa các thiết bị: PLC S7-1200 (PLC Server), PLC S7

1200 (PLC Client 1), S7 1200 (PLC Client 2), biến tần G120C, màn

hình HMI KTP700 PN; thứ hai là thực hiện các bài toán điều khiển

ổn định tốc độ các băng tải theo thuật toán PID. Các kết quả được

khảo sát đánh giá bằng chạy thực nghiệm mô hình, quan sát trực tiếp

trên màn hình HMI cho thấy hệ thống hoạt động tốt với dữ liệu giữa

các PLC được truyền nhanh chóng và chính xác, tốc độ thực của

băng tải bám tốt so với tốc độ đặt.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Tóm tắt nội dung tài liệu: Nghiên cứu xây dựng mô hình thực hành mạng truyền thông Profinet cho mục đích giáo dục

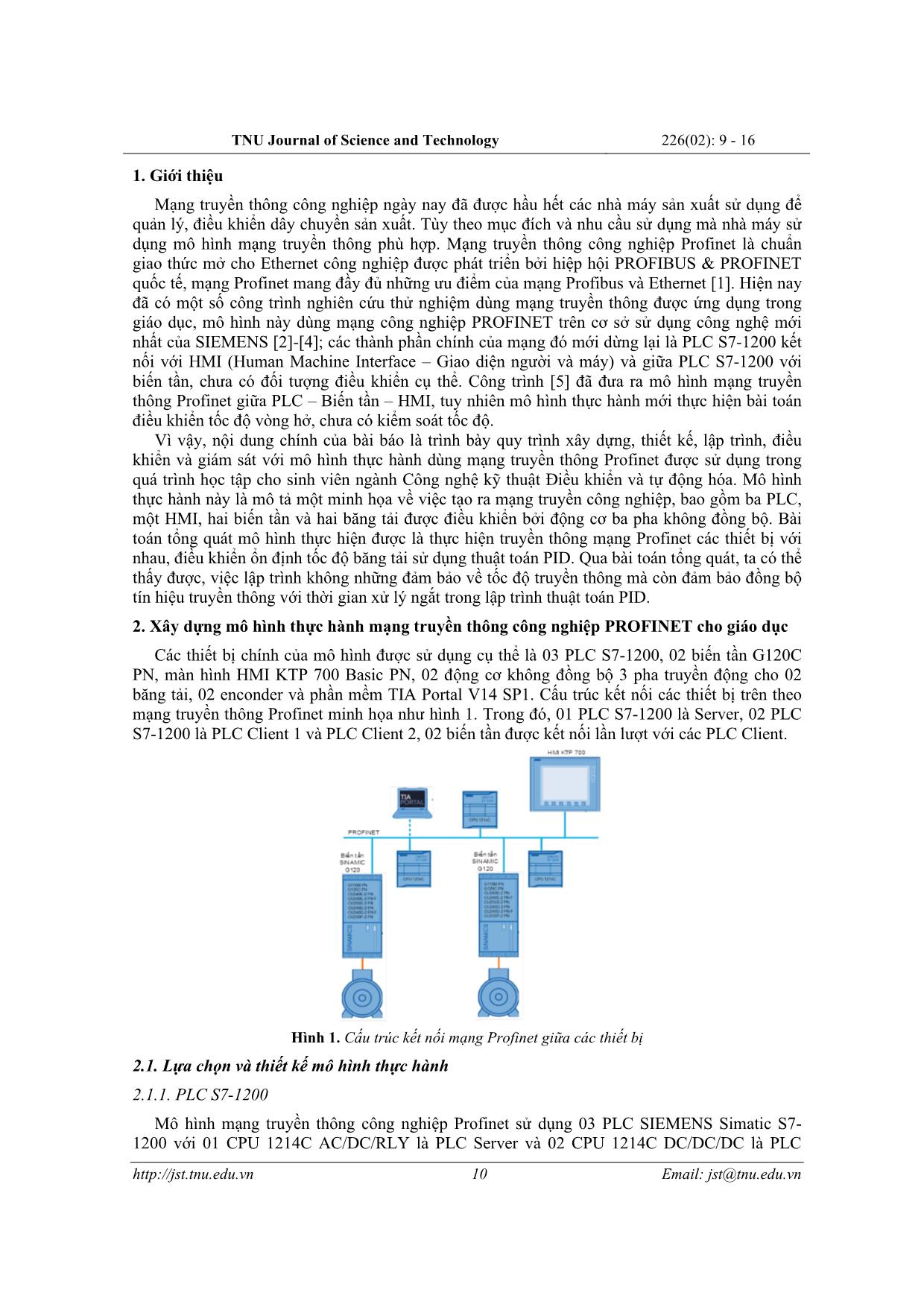

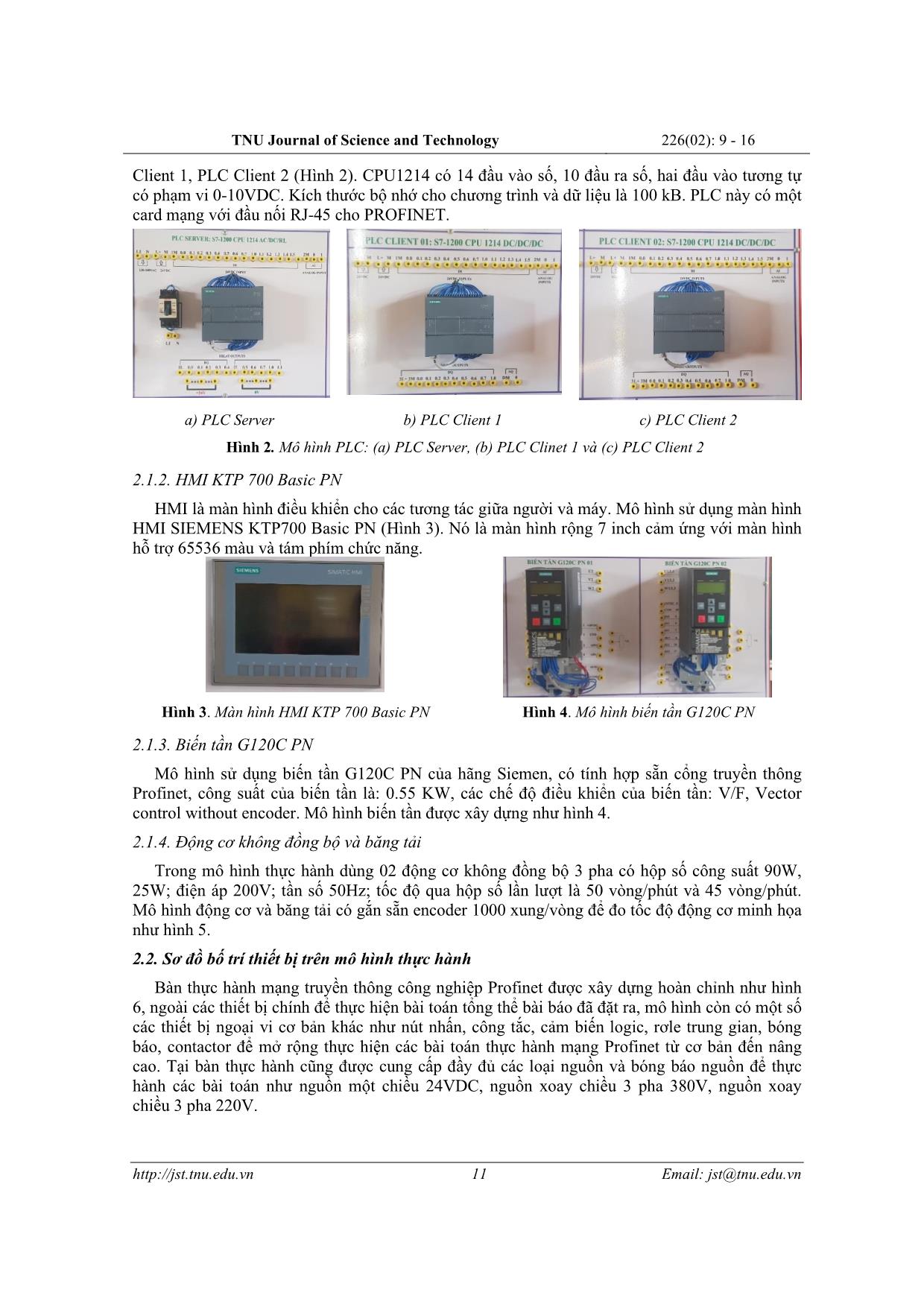

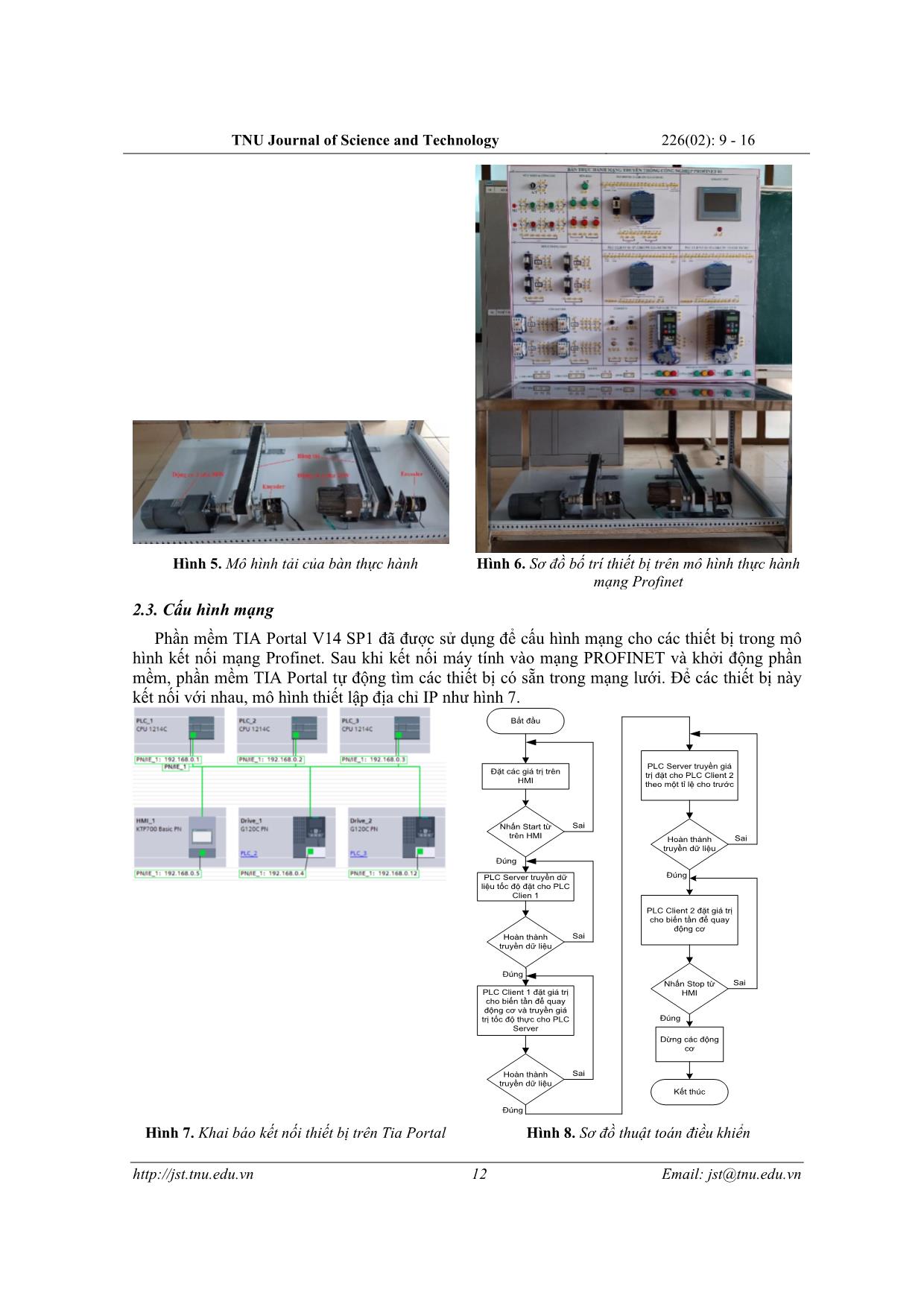

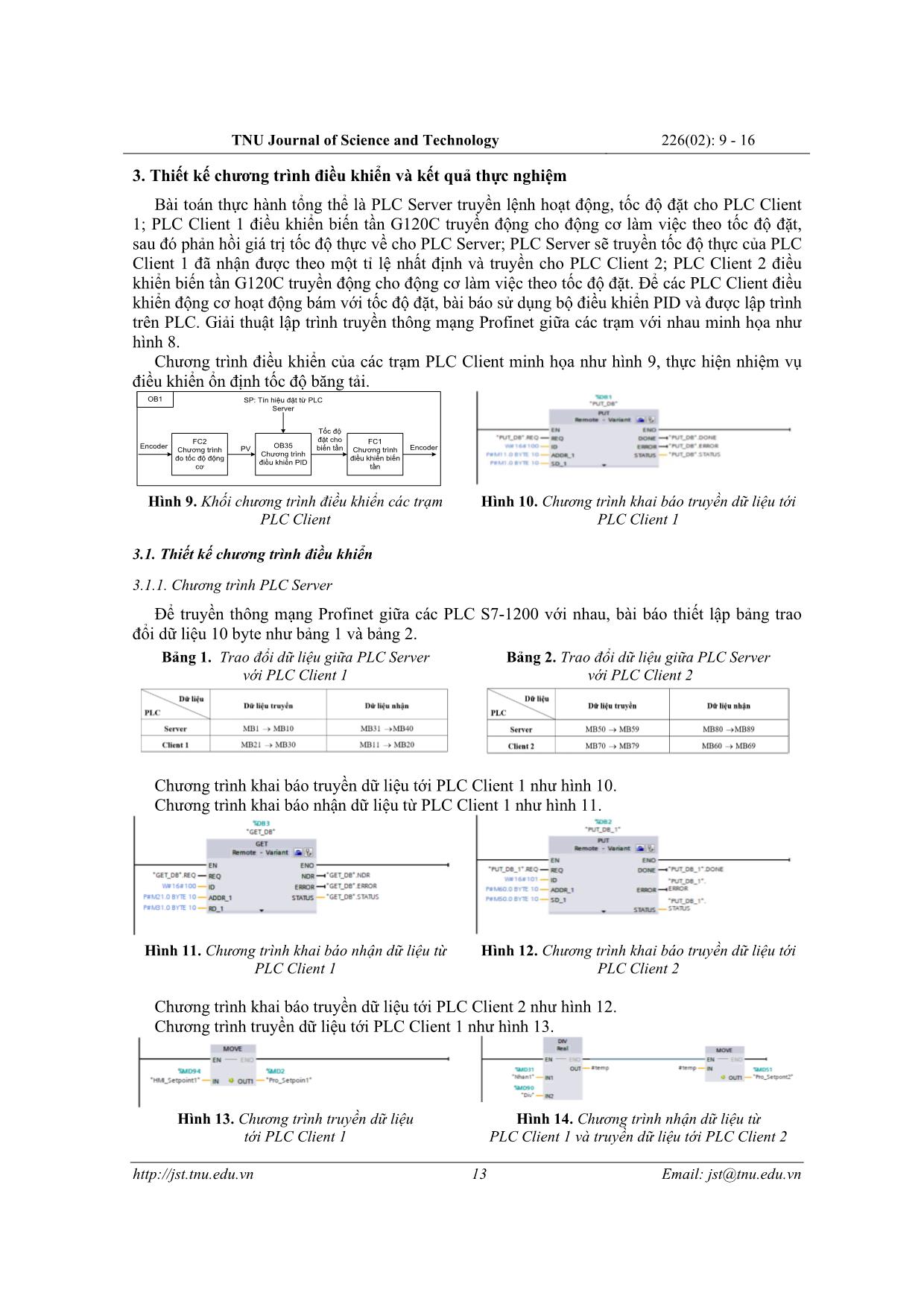

ween devices: PLC S7-1200 PLC S7-1200 (PLC Server), PLC S7-1200 (PLC Client 1), S7-1200 Human Machine Interface (PLC Client 2), inverter G120C - HMI KTP700 PN; the second is to perform the problems of controlling the conveyor speed using PID Inverter G120C PN controller. The results are evaluated by running the model experiment, PID directly observed on the HMI, showing that the system works well with data between PLCs transferred quickly and accurately, the actual speed of the conveyor belt adheres well compared to set speed. NGHIÊN CỨU XÂY DỰNG MÔ HÌNH THỰC HÀNH MẠNG TRUYỀN THÔNG PROFINET CHO MỤC ĐÍCH GIÁO DỤC Trần Ngọc Sơn*, Nguyễn Đức Điển, Phạm Văn Huy Trường Đại học Kinh tế - Kỹ thuật Công nghiệp THÔNG TIN BÀI BÁO TÓM TẮT Ngày nhận bài: 16/11/2020 Mạng truyền thông công nghiệp Profinet đã được phần lớn các nhà máy sản xuất sử dụng để quản lý, điều khiển dây chuyền sản xuất. Ngày hoàn thiện: 08/01/2021 Việc xây dựng mô hình thực hành về mạng truyền thông Profinet cho Ngày đăng: 14/01/2021 mục đích giáo dục là vấn đề cần thiết và quan trọng để đáp ứng được theo nhu cầu trong công nghiệp. Bài báo trình bày vấn đề nghiên cứu TỪ KHÓA xây dựng, thiết kế, lập trình và chế tạo mô hình thực hành mạng truyền thông Profinet. Mô hình thực hành đáp ứng đầy đủ các bài Mạng truyền thông Profinet thực hành từ cơ bản đến nâng cao: Thứ nhất là lập trình kết nối mạng PLC S7-1200 truyền thông giữa các thiết bị: PLC S7-1200 (PLC Server), PLC S7 1200 (PLC Client 1), S7 1200 (PLC Client 2), biến tần G120C, màn HMI hình HMI KTP700 PN; thứ hai là thực hiện các bài toán điều khiển Biến tần G120C PN ổn định tốc độ các băng tải theo thuật toán PID. Các kết quả được PID khảo sát đánh giá bằng chạy thực nghiệm mô hình, quan sát trực tiếp trên màn hình HMI cho thấy hệ thống hoạt động tốt với dữ liệu giữa các PLC được truyền nhanh chóng và chính xác, tốc độ thực của băng tải bám tốt so với tốc độ đặt. * Corresponding author. Email: tnson@uneti.edu.vn 9 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 1. Giới thiệu Mạng truyền thông công nghiệp ngày nay đã được hầu hết các nhà máy sản xuất sử dụng để quản lý, điều khiển dây chuyền sản xuất. Tùy theo mục đích và nhu cầu sử dụng mà nhà máy sử dụng mô hình mạng truyền thông phù hợp. Mạng truyền thông công nghiệp Profinet là chuẩn giao thức mở cho Ethernet công nghiệp được phát triển bởi hiệp hội PROFIBUS & PROFINET quốc tế, mạng Profinet mang đầy đủ những ưu điểm của mạng Profibus và Ethernet [1]. Hiện nay đã có một số công trình nghiên cứu thử nghiệm dùng mạng truyền thông được ứng dụng trong giáo dục, mô hình này dùng mạng công nghiệp PROFINET trên cơ sở sử dụng công nghệ mới nhất của SIEMENS [2]-[4]; các thành phần chính của mạng đó mới dừng lại là PLC S7-1200 kết nối với HMI (Human Machine Interface – Giao diện người và máy) và giữa PLC S7-1200 với biến tần, chưa có đối tượng điều khiển cụ thể. Công trình [5] đã đưa ra mô hình mạng truyền thông Profinet giữa PLC – Biến tần – HMI, tuy nhiên mô hình thực hành mới thực hiện bài toán điều khiển tốc độ vòng hở, chưa có kiểm soát tốc độ. Vì vậy, nội dung chính của bài báo là trình bày quy trình xây dựng, thiết kế, lập trình, điều khiển và giám sát với mô hình thực hành dùng mạng truyền thông Profinet được sử dụng trong quá trình học tập cho sinh viên ngành Công nghệ kỹ thuật Điều khiển và tự động hóa. Mô hình thực hành này là mô tả một minh họa về việc tạo ra mạng truyền công nghiệp, bao gồm ba PLC, một HMI, hai biến tần và hai băng tải được điều khiển bởi động cơ ba pha không đồng bộ. Bài toán tổng quát mô hình thực hiện được là thực hiện truyền thông mạng Profinet các thiết bị với nhau, điều khiển ổn định tốc độ băng tải sử dụng thuật toán PID. Qua bài toán tổng quát, ta có thể thấy được, việc lập trình không những đảm bảo về tốc độ truyền thông mà còn đảm bảo đồng bộ tín hiệu truyền thông với thời gian xử lý ngắt trong lập trình thuật toán PID. 2. Xây dựng mô hình thực hành mạng truyền thông công nghiệp PROFINET cho giáo dục Các thiết bị chính của mô hình được sử dụng cụ thể là 03 PLC S7-1200, 02 biến tần G120C PN, màn hình HMI KTP 700 Basic PN, 02 động cơ không đồng bộ 3 pha truyền động cho 02 băng tải, 02 enconder và phần mềm TIA Portal V14 SP1. Cấu trúc kết nối các thiết bị trên theo mạng truyền thông Profinet minh họa như hình 1. Trong đó, 01 PLC S7-1200 là Server, 02 PLC S7-1200 là PLC Client 1 và PLC Client 2, 02 biến tần được kết nối lần lượt với các PLC Client. Hình 1. Cấu trúc kết nối mạng Profinet giữa các thiết bị 2.1. Lựa chọn và thiết kế mô hình thực hành 2.1.1. PLC S7-1200 Mô hình mạng truyền thông công nghiệp Profinet sử dụng 03 PLC SIEMENS Simatic S7- 1200 với 01 CPU 1214C AC/DC/RLY là PLC Server và 02 CPU 1214C DC/DC/DC là PLC 10 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 Client 1, PLC Client 2 (Hình 2). CPU1214 có 14 đầu vào số, 10 đầu ra số, hai đầu vào tương tự có phạm vi 0-10VDC. Kích thước bộ nhớ cho chương trình và dữ liệu là 100 kB. PLC này có một card mạng với đầu nối RJ-45 cho PROFINET. a) PLC Server b) PLC Client 1 c) PLC Client 2 Hình 2. Mô hình PLC: (a) PLC Server, (b) PLC Clinet 1 và (c) PLC Client 2 2.1.2. HMI KTP 700 Basic PN HMI là màn hình điều khiển cho các tương tác giữa người và máy. Mô hình sử dụng màn hình HMI SIEMENS KTP700 Basic PN (Hình 3). Nó là màn hình rộng 7 inch cảm ứng với màn hình hỗ trợ 65536 màu và tám phím chức năng. Hình 3. Màn hình HMI KTP 700 Basic PN Hình 4. Mô hình biến tần G120C PN 2.1.3. Biến tần G120C PN Mô hình sử dụng biến tần G120C PN của hãng Siemen, có tính hợp sẵn cổng truyền thông Profinet, công suất của biến tần là: 0.55 KW, các chế độ điều khiển của biến tần: V/F, Vector control without encoder. Mô hình biến tần được xây dựng như hình 4. 2.1.4. Động cơ không đồng bộ và băng tải Trong mô hình thực hành dùng 02 động cơ không đồng bộ 3 pha có hộp số công suất 90W, 25W; điện áp 200V; tần số 50Hz; tốc độ qua hộp số lần lượt là 50 vòng/phút và 45 vòng/phút. Mô hình động cơ và băng tải có gắn sẵn encoder 1000 xung/vòng để đo tốc độ động cơ minh họa như hình 5. 2.2. Sơ đồ bố trí thiết bị trên mô hình thực hành Bàn thực hành mạng truyền thông công nghiệp Profinet được xây dựng hoàn chỉnh như hình 6, ngoài các thiết bị chính để thực hiện bài toán tổng thể bài báo đã đặt ra, mô hình còn có một số các thiết bị ngoại vi cơ bản khác như nút nhấn, công tắc, cảm biến logic, rơle trung gian, bóng báo, contactor để mở rộng thực hiện các bài toán thực hành mạng Profinet từ cơ bản đến nâng cao. Tại bàn thực hành cũng được cung cấp đầy đủ các loại nguồn và bóng báo nguồn để thực hành các bài toán như nguồn một chiều 24VDC, nguồn xoay chiều 3 pha 380V, nguồn xoay chiều 3 pha 220V. 11 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 Hình 5. Mô hình tải của bàn thực hành Hình 6. Sơ đồ bố trí thiết bị trên mô hình thực hành mạng Profinet 2.3. Cấu hình mạng Phần mềm TIA Portal V14 SP1 đã được sử dụng để cấu hình mạng cho các thiết bị trong mô hình kết nối mạng Profinet. Sau khi kết nối máy tính vào mạng PROFINET và khởi động phần mềm, phần mềm TIA Portal tự động tìm các thiết bị có sẵn trong mạng lưới. Để các thiết bị này kết nối với nhau, mô hình thiết lập địa chỉ IP như hình 7. Bắt đầu PLC Server truyền giá Đặt các giá trị trên trị đặt cho PLC Client 2 HMI theo một tỉ lệ cho trước Nhấn Start từ Sai trên HMI Hoàn thành Sai truyền dữ liệu Đúng PLC Server truyền dữ Đúng liệu tốc độ đặt cho PLC Clien 1 PLC Client 2 đặt giá trị cho biến tần để quay động cơ Hoàn thành Sai truyền dữ liệu Đúng Nhấn Stop từ Sai PLC Client 1 đặt giá trị HMI cho biến tần để quay động cơ và truyền giá trị tốc độ thực cho PLC Đúng Server Dừng các động cơ Hoàn thành Sai truyền dữ liệu Kết thúc Đúng Hình 7. Khai báo kết nối thiết bị trên Tia Portal Hình 8. Sơ đồ thuật toán điều khiển 12 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 3. Thiết kế chương trình điều khiển và kết quả thực nghiệm Bài toán thực hành tổng thể là PLC Server truyền lệnh hoạt động, tốc độ đặt cho PLC Client 1; PLC Client 1 điều khiển biến tần G120C truyền động cho động cơ làm việc theo tốc độ đặt, sau đó phản hồi giá trị tốc độ thực về cho PLC Server; PLC Server sẽ truyền tốc độ thực của PLC Client 1 đã nhận được theo một tỉ lệ nhất định và truyền cho PLC Client 2; PLC Client 2 điều khiển biến tần G120C truyền động cho động cơ làm việc theo tốc độ đặt. Để các PLC Client điều khiển động cơ hoạt động bám với tốc độ đặt, bài báo sử dụng bộ điều khiển PID và được lập trình trên PLC. Giải thuật lập trình truyền thông mạng Profinet giữa các trạm với nhau minh họa như hình 8. Chương trình điều khiển của các trạm PLC Client minh họa như hình 9, thực hiện nhiệm vụ điều khiển ổn định tốc độ băng tải. OB1 SP: Tín hiệu đặt từ PLC Server Tốc độ FC2 đặt cho FC1 Encoder OB35 Chương trình PV biến tần Chương trình Encoder Chương trình đo tốc độ động điều khiển biến điều khiển PID cơ tần Hình 9. Khối chương trình điều khiển các trạm Hình 10. Chương trình khai báo truyền dữ liệu tới PLC Client PLC Client 1 3.1. Thiết kế chương trình điều khiển 3.1.1. Chương trình PLC Server Để truyền thông mạng Profinet giữa các PLC S7-1200 với nhau, bài báo thiết lập bảng trao đổi dữ liệu 10 byte như bảng 1 và bảng 2. Bảng 1. Trao đổi dữ liệu giữa PLC Server Bảng 2. Trao đổi dữ liệu giữa PLC Server với PLC Client 1 với PLC Client 2 Chương trình khai báo truyền dữ liệu tới PLC Client 1 như hình 10. Chương trình khai báo nhận dữ liệu từ PLC Client 1 như hình 11. Hình 11. Chương trình khai báo nhận dữ liệu từ Hình 12. Chương trình khai báo truyền dữ liệu tới PLC Client 1 PLC Client 2 Chương trình khai báo truyền dữ liệu tới PLC Client 2 như hình 12. Chương trình truyền dữ liệu tới PLC Client 1 như hình 13. Hình 13. Chương trình truyền dữ liệu Hình 14. Chương trình nhận dữ liệu từ tới PLC Client 1 PLC Client 1 và truyền dữ liệu tới PLC Client 2 13 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 Chương trình nhận dữ liệu từ PLC Client 1 và truyền dữ liệu tới PLC Client 2 như hình 14. 3.1.2. Chương trình các PLC Client Chương trình các PLC Client là tương tự như nhau, bài báo trình bày cụ thể chương trình của PLC Client 1. Để truyền dữ liệu giữa PLC với biến tần, ta sử dụng khối lệnh SINA_SPEED, minh họa như hình 15. Hình 15. Chương trình truyền dữ liệu giữa PLC Hình 16. Chương trình đo tốc độ động cơ với biến tần Để đo tốc độ động cơ, chương trình sử dụng bộ đếm tốc độ cao HSC1, quy đổi đơn vị đo là vòng/phút, minh họa như hình 16. Để điều khiển ổn định tốc độ các động cơ chương trình sử dụng khối PID_Compact trong phần mềm TIA Portal V14 SP1, đây là bộ có tích hợp chống bão hòa tích phân [6]. Công thức hoạt động của thuật toán PID được thể hiện như công thức (1): 1 TsD . y= KP ( b. w − x) +( w − x) +( c .w − x) (1) TID. s a . T . s + 1 Trong đó: y- giá trị ngõ ra; x- giá trị phản hồi w – giá trị cài đặt mong muốn; KP, TI, TD - là các hệ số khuếch đại, hằng số tích phân, hằng số vi phân; b, c – trọng số của khâu P và D Thuật toán PID được viết trên khối ngắt thời gian OB35 với thời gian 100 ms, chương trình nhận dữ liệu tốc độ đặt từ PLC Server như hình 17. Hình 17. Chương trình nhận dữ liệu từ PLC Server Hình 18. Chương trình đo tốc độ động cơ Chương trình thực hiện khối lệnh PID Compact, minh họa như hình 18. Bài toán mô hình sử dụng bộ điều khiển PI, các tham số được xác định thông qua chức năng Tuning của phần mềm TIA Portal V14 SP1, sau đó hiệu chỉnh như hình 19. 14 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 a) PLC Client 1 b) PLC Client 2 Hình 19. Tham số PID của các PLC Client 3.1.3. Thiết kế giao diện cho màn hình HMI Màn hình HMI có nhiệm vụ điều khiển hệ thống, đặt giá trị tốc độ cho băng tải của PLC Client 1, xác định tỉ lệ tốc độ giữa 2 băng tải và giám sát tốc độ của các băng tải. Giao diện được thiết kế như hình 20 và hình 21. Hình 20. Giao diện chính màn hình HMI Hình 21. Giao diện giám sát tốc độ HMI 3.2. Kết quả thực nghiệm Quá trình kết nối và chạy thực nghiệm mô hình được biểu diễn như hình 22. Hình 22. Kết nối mô hình và chạy thực nghiệm Hình 23. Cài đặt và khởi động hệ thống trên HMI 15 Email: jst@tnu.edu.vn TNU Journal of Science and Technology 226(02): 9 - 16 Tiến hành cài đặt tốc độ như sau: Băng tải trạm PLC Client 1: 48 vòng/phút, tỉ lệ băng tải 2 so với băng tải 1 là 1/1.5 và khởi động hệ thống, minh họa như hình 23. Kết quả giám sát tốc độ các băng tải như hình 24, kết quả cho thấy tốc độ thực bám rất tốt so với tốc độ đặt. Hình 24. Kết quả giám sát tốc độ các băng tải 4. Kết luận Bài báo đã trình bày vấn đề nghiên cứu xây dựng, thiết kế, lập trình và chế tạo mô hình thực hành dùng mạng truyền thông Profinet. Mô hình thực hành đã xây dựng đáp ứng đầy đủ các bài thực hành về mạng truyền thông Profinet giữa các thiết bị 03 PLC – 02 Biến tần - HMI, ngoài ra mô hình còn được trang bị thêm các thiết bị ngoại vi cơ bản để thực hiện các bài toán cơ bản. Kết quả thực nghiệm của mô hình cho thấy hệ thống hoạt động tốt, dữ liệu truyền thông nhanh và chính xác, và đảm bảo chất lượng điều khiển ổn định tốc độ các băng tải. Qua đó thấy được mô hình đã xây dựng là rất cần thiết, giúp cho người học tiếp cận được kiến thức và kinh nghiệm thiết kế về mạng truyền thông Profinet. TÀI LIỆU THAM KHẢO/ REFERENCES [1] A. B. Lugli, J. E. M. Souza, L. De O. Pessoa, R. L. R. Rodrigues, and T. H. M. Tarifa, “Industrial Ethernet Networks And Applications,” International Journal of Innovative Computing, vol. 12, no. 5, pp. 1505-1522, October 2016. [2] T. L. Tran, and X. B. Hoang, Research on building communication network system in S7-1200 PLC use Ethernet network, Grassroots level scientific research topic, Vietnam Maritime University, 2016. [3] M. Rosól, D. Knapik, D. Marchewka, K. Kolek, and A. Turnau, “Analysis of Industrial PROFINET in the Task of Controlling a Dynamic System,” Automatyka/Automatics, vol. 17, no. 1, pp. 65-72, 2013. [4] M. Višňovský, R. Rákay, A. Galajdová, and D. Šimšík, “Creating Industrial Network with PROFINET Communication for Education Purposes,” Acta Mechanica Slovaca, vol. 21, no. 4, pp. 66-72, 2017. [5] T. H. Vo, T. T. M. Dang, and H. H. Vu, “Create a practice for using Profinet communication network for educational purposes,” Journal of Science and Technology - Hanoi University of Industry, vol. 56, pp. 19-25, 2020. [6] Siemen AG, S7-1200 Programmable controller, System Manual, 2/2019. 16 Email: jst@tnu.edu.vn

File đính kèm:

nghien_cuu_xay_dung_mo_hinh_thuc_hanh_mang_truyen_thong_prof.pdf

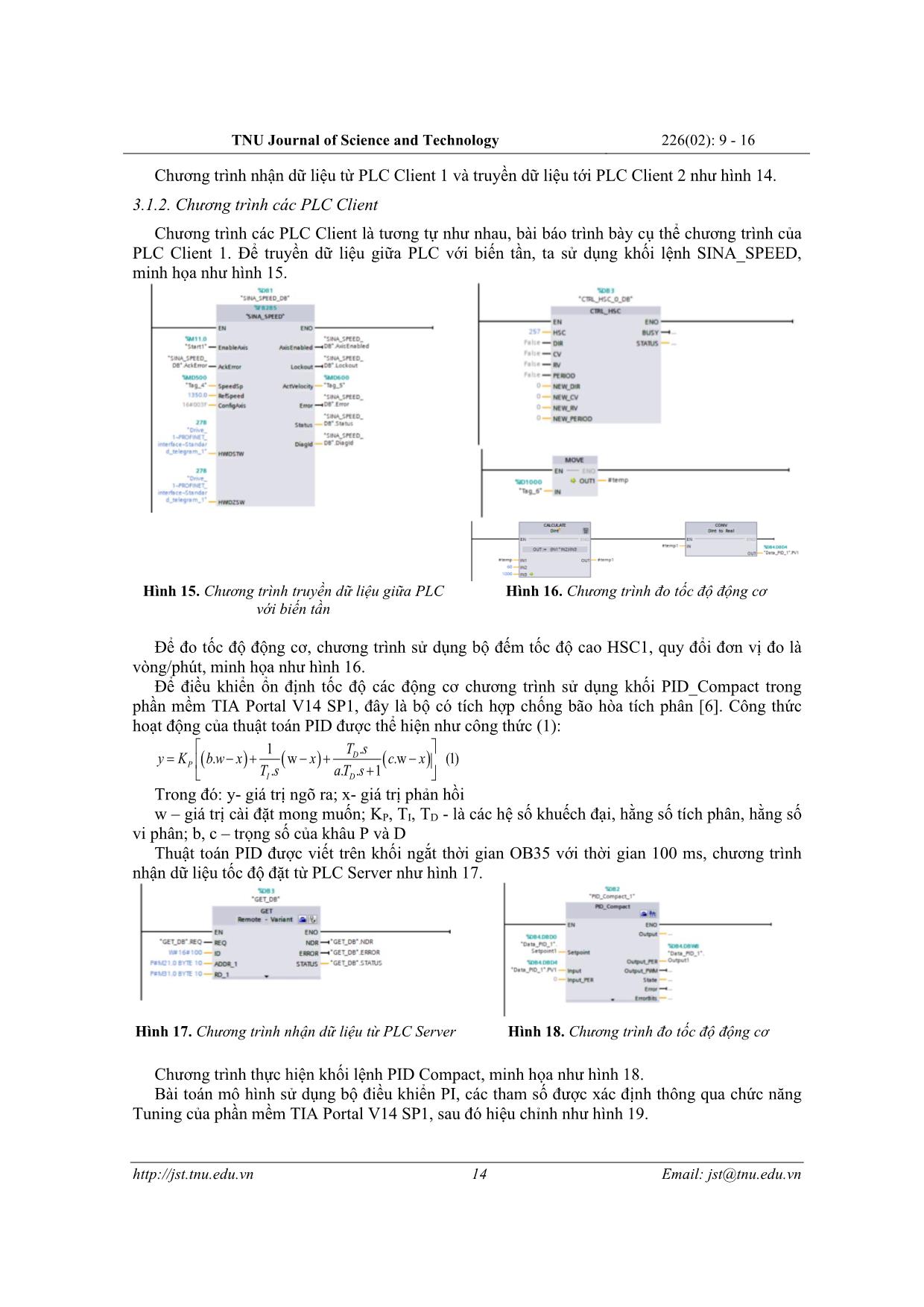

nghien_cuu_xay_dung_mo_hinh_thuc_hanh_mang_truyen_thong_prof.pdf