Nghiên cứu lực ma sát, lực va đập và lực coriolis tác động lên thùng trục trục tải giếng đứng

Bài báo giới thiệu các kết quả nghiên cứu về lực ma sát, lực va đập và lực Coriolis tác động lên

thùng trục của trục tải giếng đứng mỏ hầm lò. Trên cơ sở đó, đưa ra các khuyến nghị trong tính toán,

sử dụng, lựa chọn các thông số khi thiết kế thùng trục.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Bạn đang xem tài liệu "Nghiên cứu lực ma sát, lực va đập và lực coriolis tác động lên thùng trục trục tải giếng đứng", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Nghiên cứu lực ma sát, lực va đập và lực coriolis tác động lên thùng trục trục tải giếng đứng

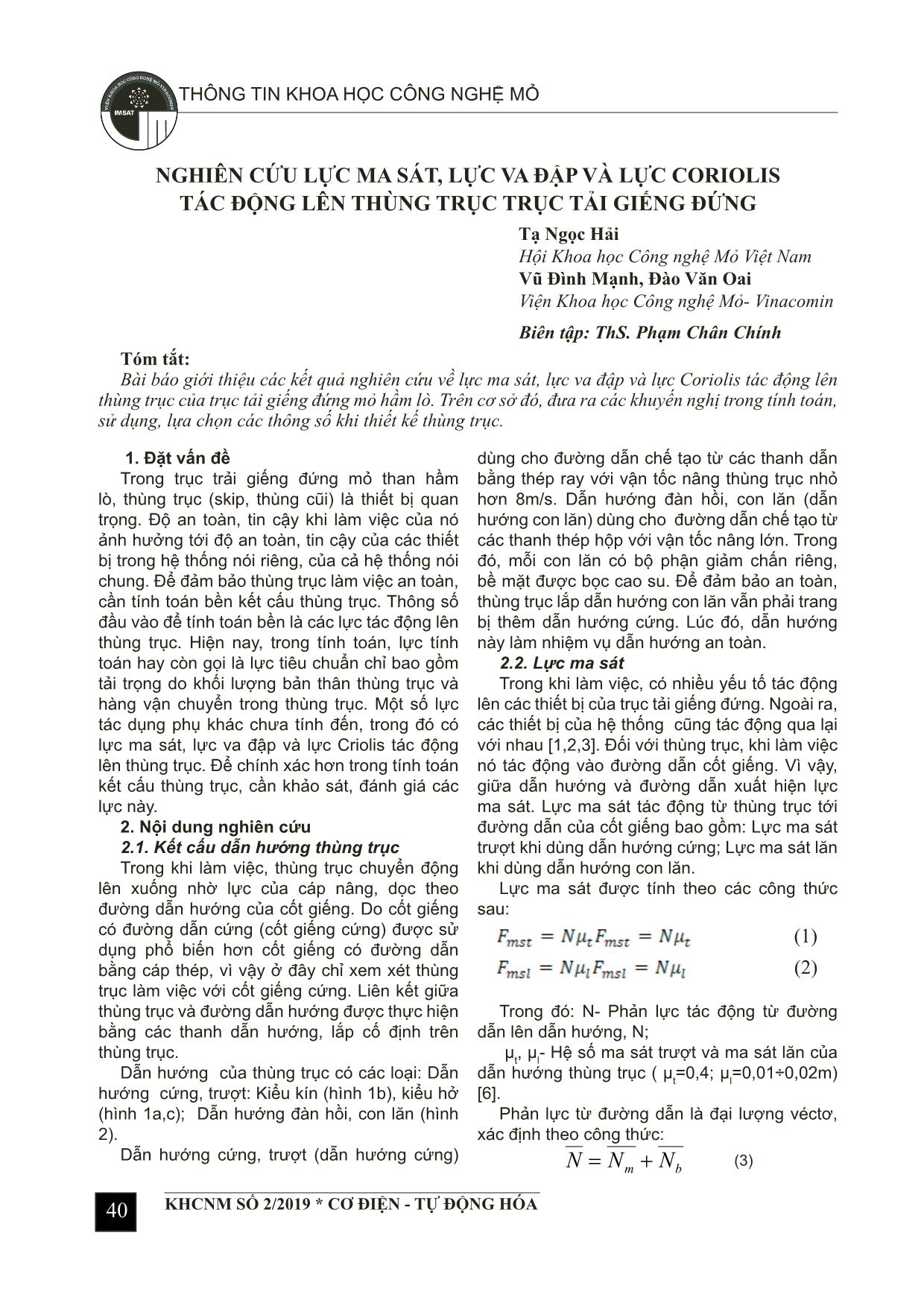

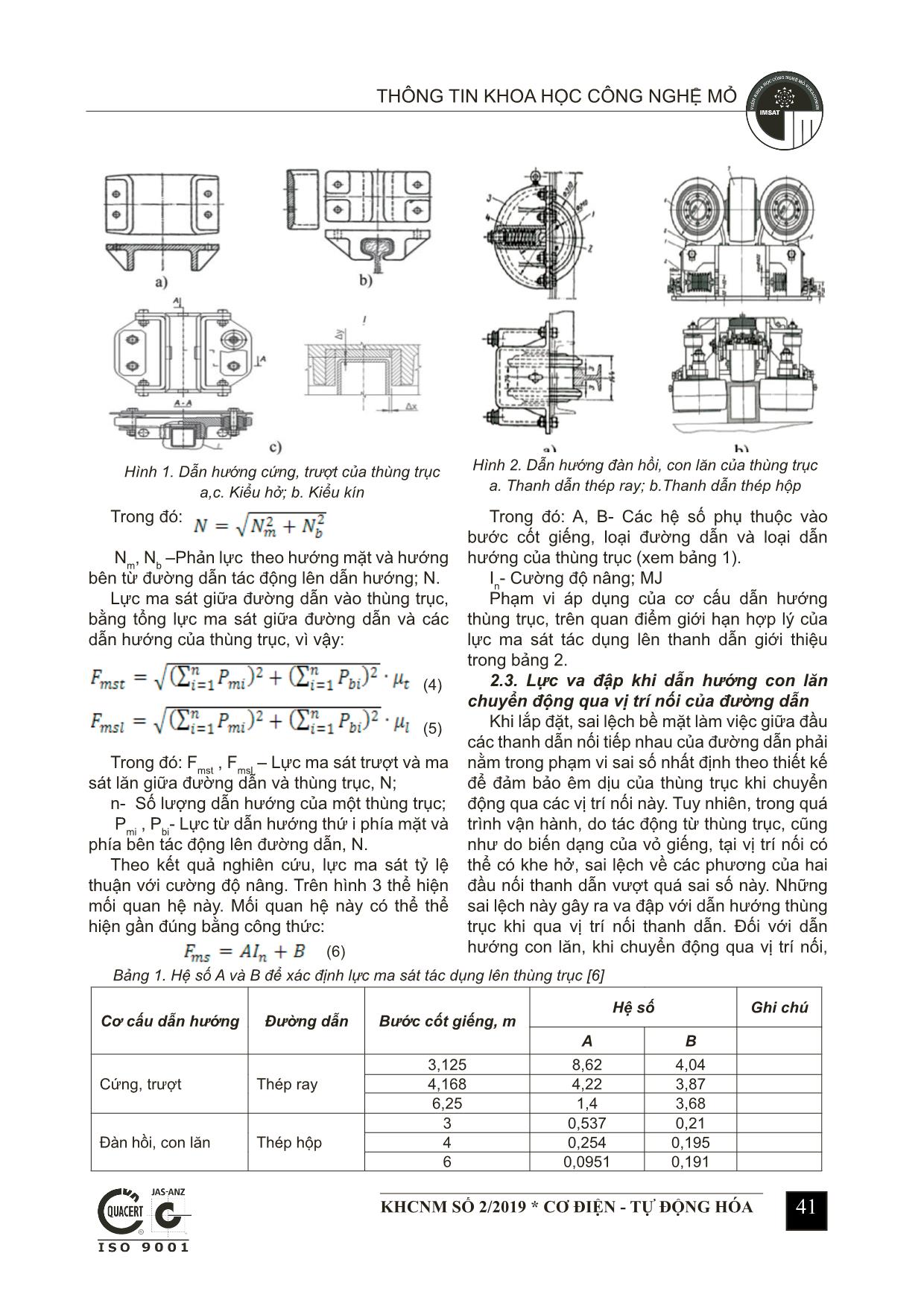

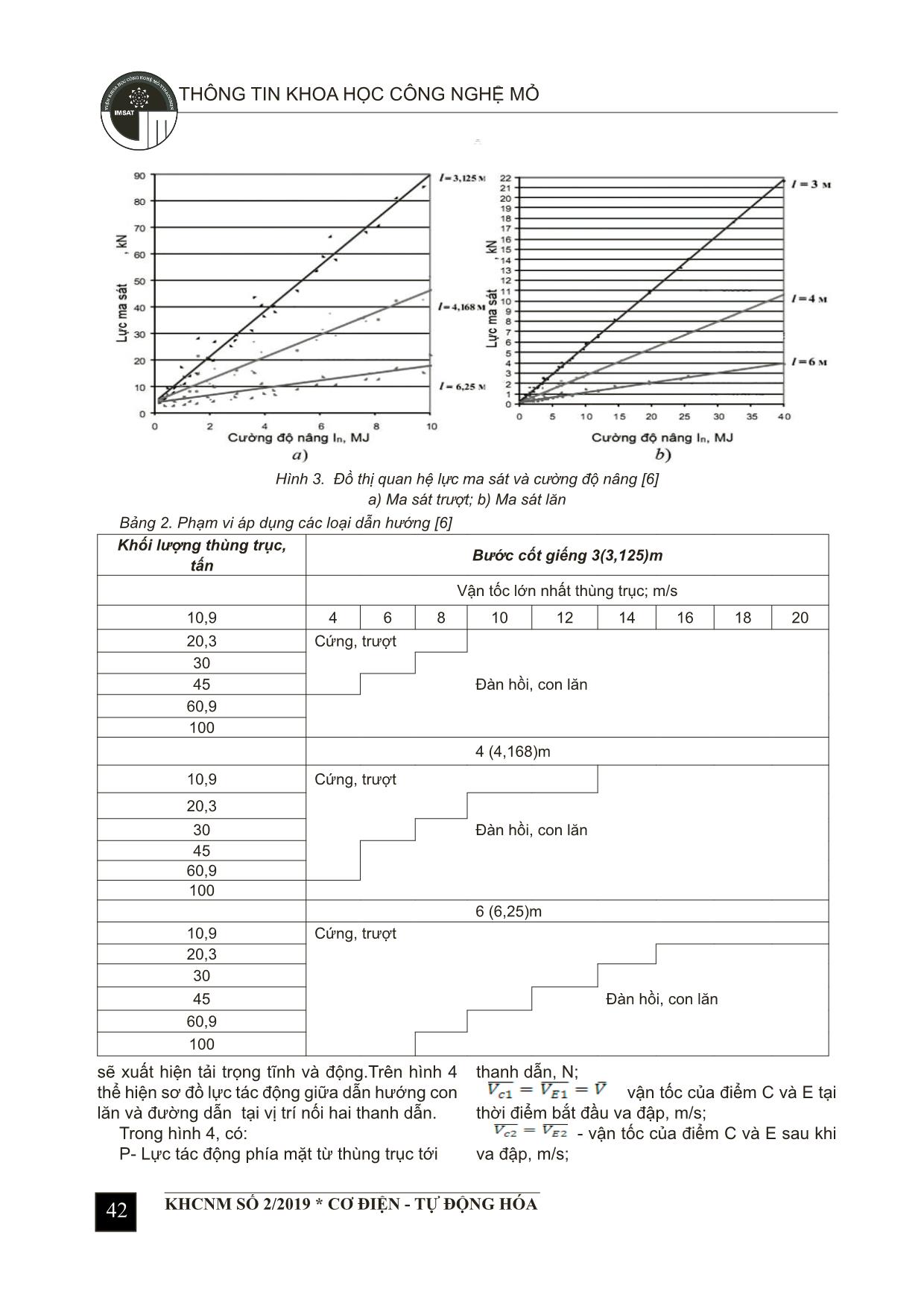

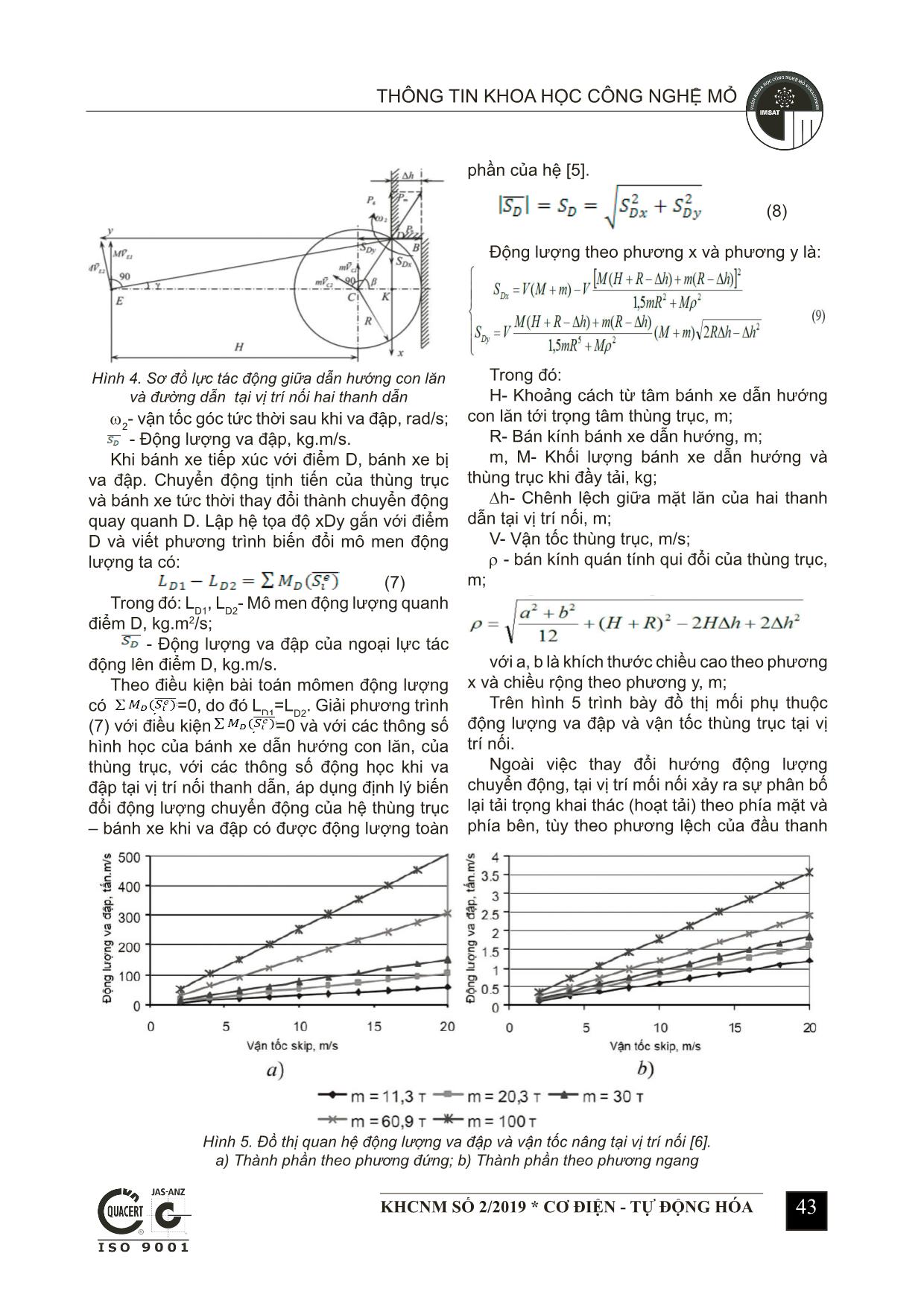

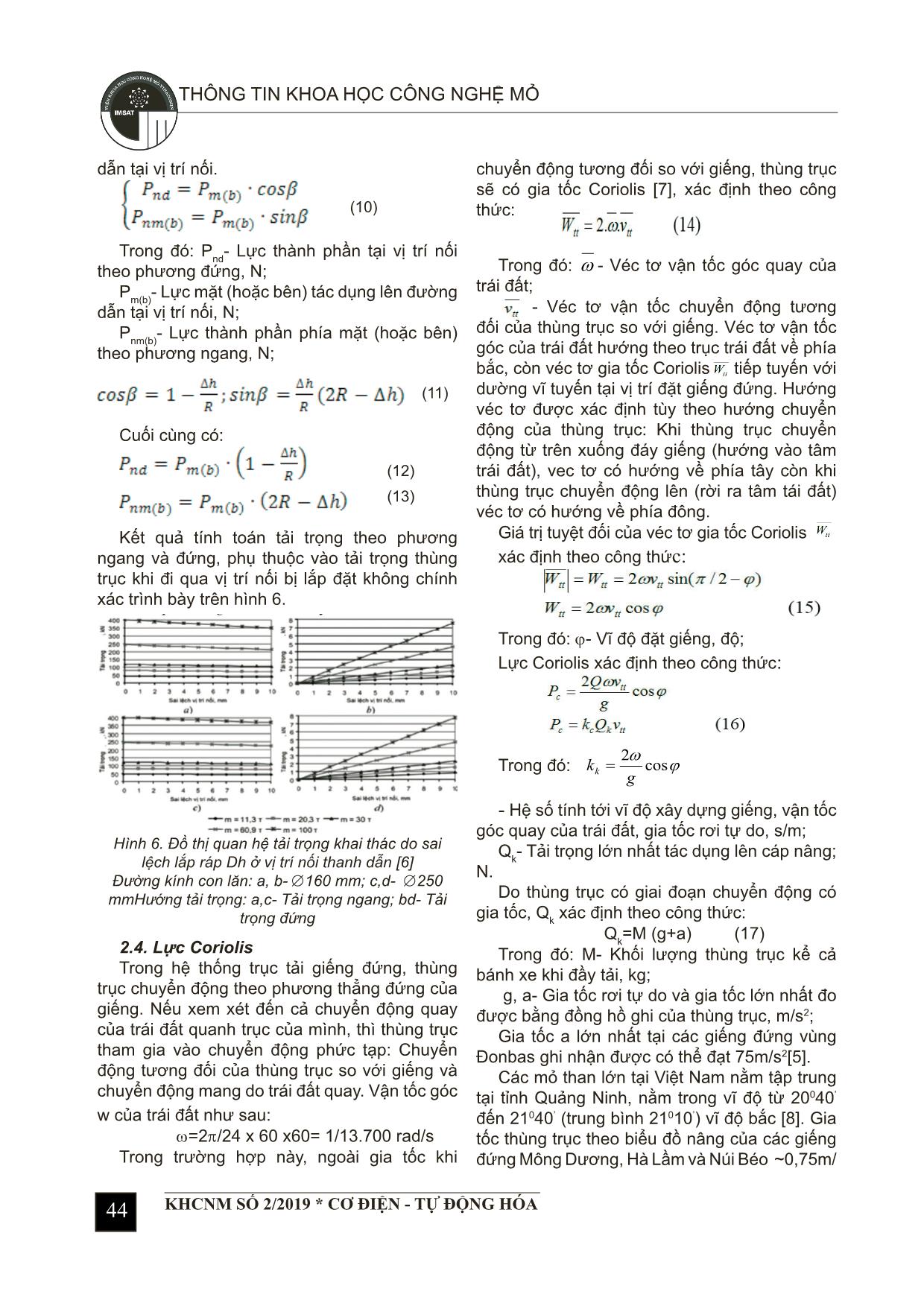

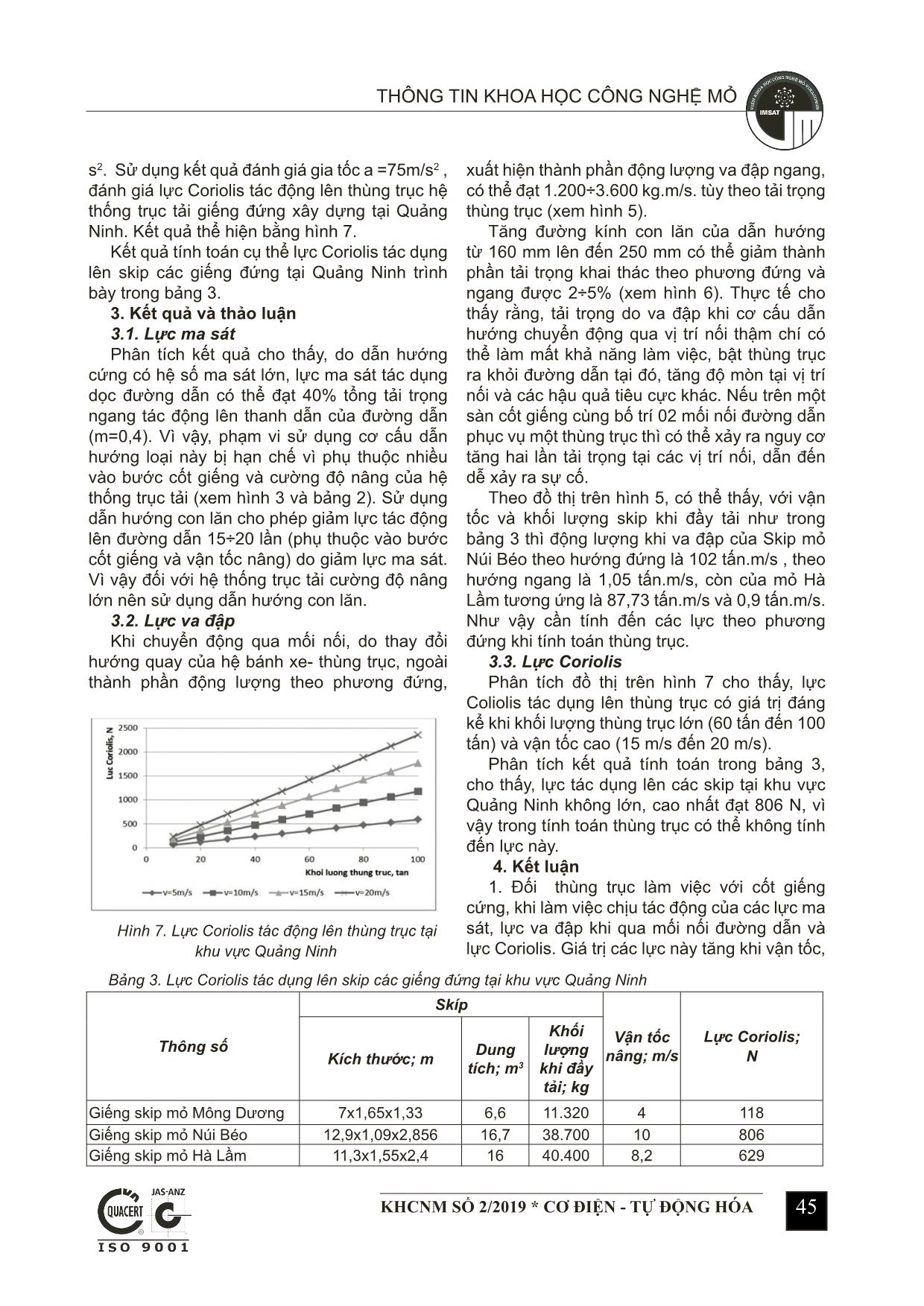

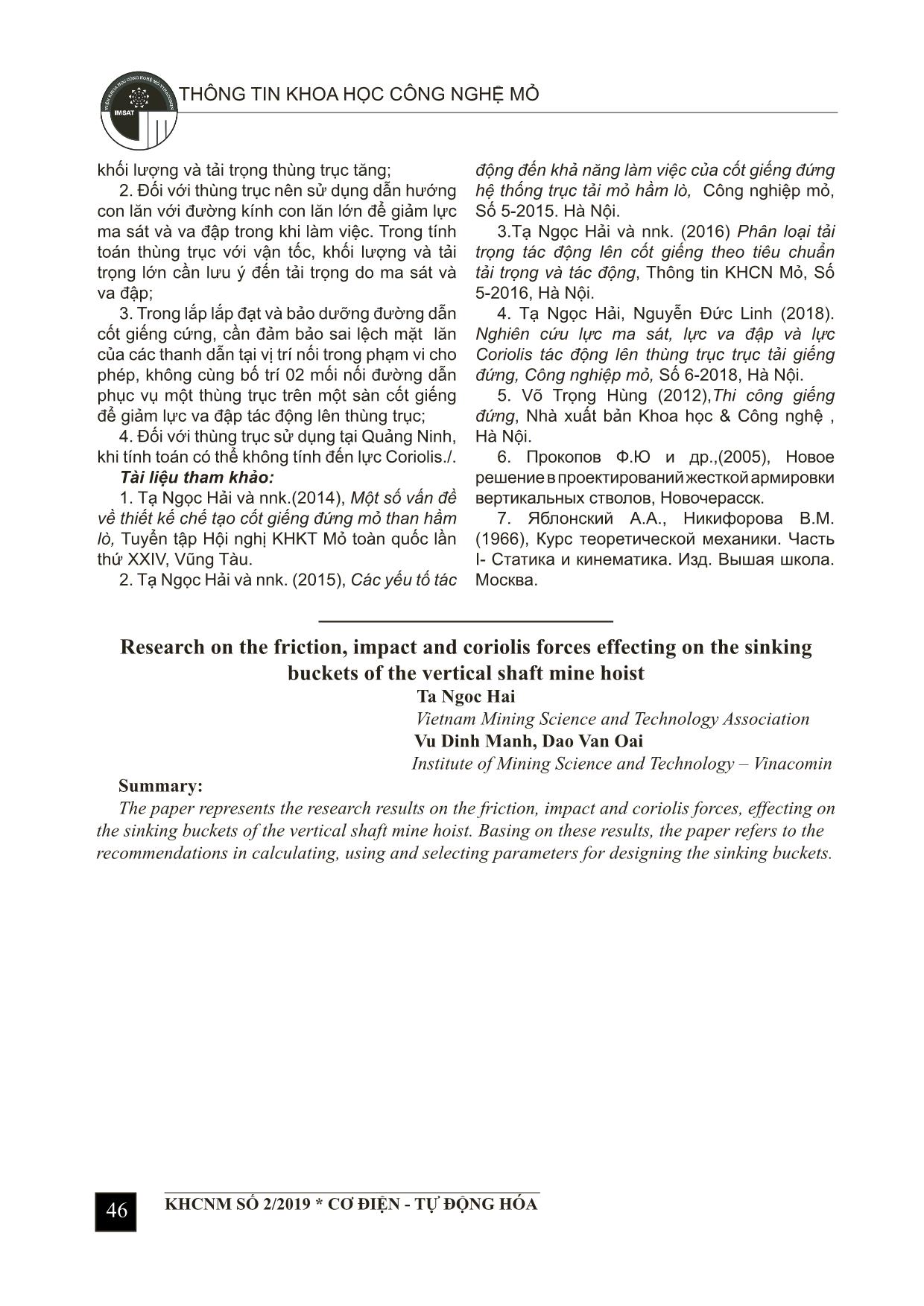

ỉ xem xét thùng trục làm việc với cốt giếng cứng. Liên kết giữa thùng trục và đường dẫn hướng được thực hiện bằng các thanh dẫn hướng, lắp cố định trên thùng trục. Dẫn hướng của thùng trục có các loại: Dẫn hướng cứng, trượt: Kiểu kín (hình 1b), kiểu hở (hình 1a,c); Dẫn hướng đàn hồi, con lăn (hình 2). Dẫn hướng cứng, trượt (dẫn hướng cứng) dùng cho đường dẫn chế tạo từ các thanh dẫn bằng thép ray với vận tốc nâng thùng trục nhỏ hơn 8m/s. Dẫn hướng đàn hồi, con lăn (dẫn hướng con lăn) dùng cho đường dẫn chế tạo từ các thanh thép hộp với vận tốc nâng lớn. Trong đó, mỗi con lăn có bộ phận giảm chấn riêng, bề mặt được bọc cao su. Để đảm bảo an toàn, thùng trục lắp dẫn hướng con lăn vẫn phải trang bị thêm dẫn hướng cứng. Lúc đó, dẫn hướng này làm nhiệm vụ dẫn hướng an toàn. 2.2. Lực ma sát Trong khi làm việc, có nhiều yếu tố tác động lên các thiết bị của trục tải giếng đứng. Ngoài ra, các thiết bị của hệ thống cũng tác động qua lại với nhau [1,2,3]. Đối với thùng trục, khi làm việc nó tác động vào đường dẫn cốt giếng. Vì vậy, giữa dẫn hướng và đường dẫn xuất hiện lực ma sát. Lực ma sát tác động từ thùng trục tới đường dẫn của cốt giếng bao gồm: Lực ma sát trượt khi dùng dẫn hướng cứng; Lực ma sát lăn khi dùng dẫn hướng con lăn. Lực ma sát được tính theo các công thức sau: Trong đó: N- Phản lực tác động từ đường dẫn lên dẫn hướng, N; µt, µl- Hệ số ma sát trượt và ma sát lăn của dẫn hướng thùng trục ( µt=0,4; µl=0,01÷0,02m) [6]. Phản lực từ đường dẫn là đại lượng véctơ, xác định theo công thức: (1) (2) bm NNN += (3) THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 41KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA Trong đó: Nm, Nb –Phản lực theo hướng mặt và hướng bên từ đường dẫn tác động lên dẫn hướng; N. Lực ma sát giữa đường dẫn vào thùng trục, bằng tổng lực ma sát giữa đường dẫn và các dẫn hướng của thùng trục, vì vậy: Trong đó: Fmst , Fmsl – Lực ma sát trượt và ma sát lăn giữa đường dẫn và thùng trục, N; n- Số lượng dẫn hướng của một thùng trục; Pmi , Pbi- Lực từ dẫn hướng thứ i phía mặt và phía bên tác động lên đường dẫn, N. Theo kết quả nghiên cứu, lực ma sát tỷ lệ thuận với cường độ nâng. Trên hình 3 thể hiện mối quan hệ này. Mối quan hệ này có thể thể hiện gần đúng bằng công thức: Trong đó: A, B- Các hệ số phụ thuộc vào bước cốt giếng, loại đường dẫn và loại dẫn hướng của thùng trục (xem bảng 1). In- Cường độ nâng; MJ Phạm vi áp dụng của cơ cấu dẫn hướng thùng trục, trên quan điểm giới hạn hợp lý của lực ma sát tác dụng lên thanh dẫn giới thiệu trong bảng 2. 2.3. Lực va đập khi dẫn hướng con lăn chuyển động qua vị trí nối của đường dẫn Khi lắp đặt, sai lệch bề mặt làm việc giữa đầu các thanh dẫn nối tiếp nhau của đường dẫn phải nằm trong phạm vi sai số nhất định theo thiết kế để đảm bảo êm dịu của thùng trục khi chuyển động qua các vị trí nối này. Tuy nhiên, trong quá trình vận hành, do tác động từ thùng trục, cũng như do biến dạng của vỏ giếng, tại vị trí nối có thể có khe hở, sai lệch về các phương của hai đầu nối thanh dẫn vượt quá sai số này. Những sai lệch này gây ra va đập với dẫn hướng thùng trục khi qua vị trí nối thanh dẫn. Đối với dẫn hướng con lăn, khi chuyển động qua vị trí nối, Bảng 1. Hệ số A và B để xác định lực ma sát tác dụng lên thùng trục [6] Cơ cấu dẫn hướng Đường dẫn Bước cốt giếng, m Hệ số Ghi chú A B Cứng, trượt Thép ray 3,125 8,62 4,04 4,168 4,22 3,87 6,25 1,4 3,68 Đàn hồi, con lăn Thép hộp 3 0,537 0,21 4 0,254 0,195 6 0,0951 0,191 Hình 1. Dẫn hướng cứng, trượt của thùng trục a,c. Kiểu hở; b. Kiểu kín Hình 2. Dẫn hướng đàn hồi, con lăn của thùng trục a. Thanh dẫn thép ray; b.Thanh dẫn thép hộp (4) (5) (6) THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 42 KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA sẽ xuất hiện tải trọng tĩnh và động.Trên hình 4 thể hiện sơ đồ lực tác động giữa dẫn hướng con lăn và đường dẫn tại vị trí nối hai thanh dẫn. Trong hình 4, có: P- Lực tác động phía mặt từ thùng trục tới thanh dẫn, N; vận tốc của điểm C và E tại thời điểm bắt đầu va đập, m/s; - vận tốc của điểm C và E sau khi va đập, m/s; Bảng 2. Phạm vi áp dụng các loại dẫn hướng [6] Khối lượng thùng trục, tấn Bước cốt giếng 3(3,125)m Vận tốc lớn nhất thùng trục; m/s 10,9 4 6 8 10 12 14 16 18 20 20,3 Cứng, trượt 30 45 Đàn hồi, con lăn 60,9 100 4 (4,168)m 10,9 Cứng, trượt 20,3 30 Đàn hồi, con lăn 45 60,9 100 6 (6,25)m 10,9 Cứng, trượt 20,3 30 45 Đàn hồi, con lăn 60,9 100 Hình 3. Đồ thị quan hệ lực ma sát và cường độ nâng [6] a) Ma sát trượt; b) Ma sát lăn THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 43KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA w2- vận tốc góc tức thời sau khi va đập, rad/s; - Động lượng va đập, kg.m/s. Khi bánh xe tiếp xúc với điểm D, bánh xe bị va đập. Chuyển động tịnh tiến của thùng trục và bánh xe tức thời thay đổi thành chuyển động quay quanh D. Lập hệ tọa độ xDy gắn với điểm D và viết phương trình biến đổi mô men động lượng ta có: (7) Trong đó: LD1, LD2- Mô men động lượng quanh điểm D, kg.m2/s; - Động lượng va đập của ngoại lực tác động lên điểm D, kg.m/s. Theo điều kiện bài toán mômen động lượng có =0, do đó LD1=LD2. Giải phương trình (7) với điều kiện =0 và với các thông số hình học của bánh xe dẫn hướng con lăn, của thùng trục, với các thông số động học khi va đập tại vị trí nối thanh dẫn, áp dụng định lý biến đổi động lượng chuyển động của hệ thùng trục – bánh xe khi va đập có được động lượng toàn phần của hệ [5]. (8) Động lượng theo phương x và phương y là: Trong đó: H- Khoảng cách từ tâm bánh xe dẫn hướng con lăn tới trọng tâm thùng trục, m; R- Bán kính bánh xe dẫn hướng, m; m, M- Khối lượng bánh xe dẫn hướng và thùng trục khi đầy tải, kg; Dh- Chênh lệch giữa mặt lăn của hai thanh dẫn tại vị trí nối, m; V- Vận tốc thùng trục, m/s; r - bán kính quán tính qui đổi của thùng trục, m; với a, b là khích thước chiều cao theo phương x và chiều rộng theo phương y, m; Trên hình 5 trình bày đồ thị mối phụ thuộc động lượng va đập và vận tốc thùng trục tại vị trí nối. Ngoài việc thay đổi hướng động lượng chuyển động, tại vị trí mối nối xảy ra sự phân bố lại tải trọng khai thác (hoạt tải) theo phía mặt và phía bên, tùy theo phương lệch của đầu thanh Hình 4. Sơ đồ lực tác động giữa dẫn hướng con lăn và đường dẫn tại vị trí nối hai thanh dẫn Hình 5. Đồ thị quan hệ động lượng va đập và vận tốc nâng tại vị trí nối [6]. a) Thành phần theo phương đứng; b) Thành phần theo phương ngang THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 44 KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA dẫn tại vị trí nối. Trong đó: Pnd- Lực thành phần tại vị trí nối theo phương đứng, N; Pm(b)- Lực mặt (hoặc bên) tác dụng lên đường dẫn tại vị trí nối, N; Pnm(b)- Lực thành phần phía mặt (hoặc bên) theo phương ngang, N; Cuối cùng có: Kết quả tính toán tải trọng theo phương ngang và đứng, phụ thuộc vào tải trọng thùng trục khi đi qua vị trí nối bị lắp đặt không chính xác trình bày trên hình 6. 2.4. Lực Coriolis Trong hệ thống trục tải giếng đứng, thùng trục chuyển động theo phương thẳng đứng của giếng. Nếu xem xét đến cả chuyển động quay của trái đất quanh trục của mình, thì thùng trục tham gia vào chuyển động phức tạp: Chuyển động tương đối của thùng trục so với giếng và chuyển động mang do trái đất quay. Vận tốc góc w của trái đất như sau: w=2p/24 x 60 x60= 1/13.700 rad/s Trong trường hợp này, ngoài gia tốc khi chuyển động tương đối so với giếng, thùng trục sẽ có gia tốc Coriolis [7], xác định theo công thức: Trong đó: w - Véc tơ vận tốc góc quay của trái đất; - Véc tơ vận tốc chuyển động tương đối của thùng trục so với giếng. Véc tơ vận tốc góc của trái đất hướng theo trục trái đất về phía bắc, còn véc tơ gia tốc Coriolis tiếp tuyến với dường vĩ tuyến tại vị trí đặt giếng đứng. Hướng véc tơ được xác định tùy theo hướng chuyển động của thùng trục: Khi thùng trục chuyển động từ trên xuống đáy giếng (hướng vào tâm trái đất), vec tơ có hướng về phía tây còn khi thùng trục chuyển động lên (rời ra tâm tái đất) véc tơ có hướng về phía đông. Giá trị tuyệt đối của véc tơ gia tốc Coriolis xác định theo công thức: Trong đó: j- Vĩ độ đặt giếng, độ; Lực Coriolis xác định theo công thức: Trong đó: - Hệ số tính tới vĩ độ xây dựng giếng, vận tốc góc quay của trái đất, gia tốc rơi tự do, s/m; Qk- Tải trọng lớn nhất tác dụng lên cáp nâng; N. Do thùng trục có giai đoạn chuyển động có gia tốc, Qk xác định theo công thức: Qk=M (g+a) (17) Trong đó: M- Khối lượng thùng trục kể cả bánh xe khi đầy tải, kg; g, a- Gia tốc rơi tự do và gia tốc lớn nhất đo được bằng đồng hồ ghi của thùng trục, m/s2; Gia tốc a lớn nhất tại các giếng đứng vùng Đonbas ghi nhận được có thể đạt 75m/s2[5]. Các mỏ than lớn tại Việt Nam nằm tập trung tại tỉnh Quảng Ninh, nằm trong vĩ độ từ 20040’ đến 21040’ (trung bình 21010’) vĩ độ bắc [8]. Gia tốc thùng trục theo biểu đồ nâng của các giếng đứng Mông Dương, Hà Lầm và Núi Béo ~0,75m/ (10) (11) (12) (13) Hình 6. Đồ thị quan hệ tải trọng khai thác do sai lệch lắp ráp Dh ở vị trí nối thanh dẫn [6] Đường kính con lăn: a, b- Æ160 mm; c,d- Æ250 mmHướng tải trọng: a,c- Tải trọng ngang; bd- Tải trọng đứng jw cos2 g kk = THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 45KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA s2. Sử dụng kết quả đánh giá gia tốc a =75m/s2 , đánh giá lực Coriolis tác động lên thùng trục hệ thống trục tải giếng đứng xây dựng tại Quảng Ninh. Kết quả thể hiện bằng hình 7. Kết quả tính toán cụ thể lực Coriolis tác dụng lên skip các giếng đứng tại Quảng Ninh trình bày trong bảng 3. 3. Kết quả và thảo luận 3.1. Lực ma sát Phân tích kết quả cho thấy, do dẫn hướng cứng có hệ số ma sát lớn, lực ma sát tác dụng dọc đường dẫn có thể đạt 40% tổng tải trọng ngang tác động lên thanh dẫn của đường dẫn (m=0,4). Vì vậy, phạm vi sử dụng cơ cấu dẫn hướng loại này bị hạn chế vì phụ thuộc nhiều vào bước cốt giếng và cường độ nâng của hệ thống trục tải (xem hình 3 và bảng 2). Sử dụng dẫn hướng con lăn cho phép giảm lực tác động lên đường dẫn 15÷20 lần (phụ thuộc vào bước cốt giếng và vận tốc nâng) do giảm lực ma sát. Vì vậy đối với hệ thống trục tải cường độ nâng lớn nên sử dụng dẫn hướng con lăn. 3.2. Lực va đập Khi chuyển động qua mối nối, do thay đổi hướng quay của hệ bánh xe- thùng trục, ngoài thành phần động lượng theo phương đứng, xuất hiện thành phần động lượng va đập ngang, có thể đạt 1.200÷3.600 kg.m/s. tùy theo tải trọng thùng trục (xem hình 5). Tăng đường kính con lăn của dẫn hướng từ 160 mm lên đến 250 mm có thể giảm thành phần tải trọng khai thác theo phương đứng và ngang được 2÷5% (xem hình 6). Thực tế cho thấy rằng, tải trọng do va đập khi cơ cấu dẫn hướng chuyển động qua vị trí nối thậm chí có thể làm mất khả năng làm việc, bật thùng trục ra khỏi đường dẫn tại đó, tăng độ mòn tại vị trí nối và các hậu quả tiêu cực khác. Nếu trên một sàn cốt giếng cùng bố trí 02 mối nối đường dẫn phục vụ một thùng trục thì có thể xảy ra nguy cơ tăng hai lần tải trọng tại các vị trí nối, dẫn đến dễ xảy ra sự cố. Theo đồ thị trên hình 5, có thể thấy, với vận tốc và khối lượng skip khi đầy tải như trong bảng 3 thì động lượng khi va đập của Skip mỏ Núi Béo theo hướng đứng là 102 tấn.m/s , theo hướng ngang là 1,05 tấn.m/s, còn của mỏ Hà Lầm tương ứng là 87,73 tấn.m/s và 0,9 tấn.m/s. Như vậy cần tính đến các lực theo phương đứng khi tính toán thùng trục. 3.3. Lực Coriolis Phân tích đồ thị trên hình 7 cho thấy, lực Coliolis tác dụng lên thùng trục có giá trị đáng kể khi khối lượng thùng trục lớn (60 tấn đến 100 tấn) và vận tốc cao (15 m/s đến 20 m/s). Phân tích kết quả tính toán trong bảng 3, cho thấy, lực tác dụng lên các skip tại khu vực Quảng Ninh không lớn, cao nhất đạt 806 N, vì vậy trong tính toán thùng trục có thể không tính đến lực này. 4. Kết luận 1. Đối thùng trục làm việc với cốt giếng cứng, khi làm việc chịu tác động của các lực ma sát, lực va đập khi qua mối nối đường dẫn và lực Coriolis. Giá trị các lực này tăng khi vận tốc, Hình 7. Lực Coriolis tác động lên thùng trục tại khu vực Quảng Ninh Bảng 3. Lực Coriolis tác dụng lên skip các giếng đứng tại khu vực Quảng Ninh Thông số Skíp Vận tốc nâng; m/s Lực Coriolis; NKích thước; m Dung tích; m3 Khối lượng khi đầy tải; kg Giếng skip mỏ Mông Dương 7x1,65x1,33 6,6 11.320 4 118 Giếng skip mỏ Núi Béo 12,9x1,09x2,856 16,7 38.700 10 806 Giếng skip mỏ Hà Lầm 11,3x1,55x2,4 16 40.400 8,2 629 THÔNG TIN KHOA HỌC CÔNG NGHỆ MỎ 46 KHCNM SỐ 2/2019 * CƠ ĐIỆN - TỰ ĐỘNG HÓA khối lượng và tải trọng thùng trục tăng; 2. Đối với thùng trục nên sử dụng dẫn hướng con lăn với đường kính con lăn lớn để giảm lực ma sát và va đập trong khi làm việc. Trong tính toán thùng trục với vận tốc, khối lượng và tải trọng lớn cần lưu ý đến tải trọng do ma sát và va đập; 3. Trong lắp lắp đạt và bảo dưỡng đường dẫn cốt giếng cứng, cần đảm bảo sai lệch mặt lăn của các thanh dẫn tại vị trí nối trong phạm vi cho phép, không cùng bố trí 02 mối nối đường dẫn phục vụ một thùng trục trên một sàn cốt giếng để giảm lực va đập tác động lên thùng trục; 4. Đối với thùng trục sử dụng tại Quảng Ninh, khi tính toán có thể không tính đến lực Coriolis./. Tài liệu tham khảo: 1. Tạ Ngọc Hải và nnk.(2014), Một số vấn đề về thiết kế chế tạo cốt giếng đứng mỏ than hầm lò, Tuyển tập Hội nghị KHKT Mỏ toàn quốc lần thứ XXIV, Vũng Tàu. 2. Tạ Ngọc Hải và nnk. (2015), Các yếu tố tác động đến khả năng làm việc của cốt giếng đứng hệ thống trục tải mỏ hầm lò, Công nghiệp mỏ, Số 5-2015. Hà Nội. 3.Tạ Ngọc Hải và nnk. (2016) Phân loại tải trọng tác động lên cốt giếng theo tiêu chuẩn tải trọng và tác động, Thông tin KHCN Mỏ, Số 5-2016, Hà Nội. 4. Tạ Ngọc Hải, Nguyễn Đức Linh (2018). Nghiên cứu lực ma sát, lực va đập và lực Coriolis tác động lên thùng trục trục tải giếng đứng, Công nghiệp mỏ, Số 6-2018, Hà Nội. 5. Võ Trọng Hùng (2012),Thi công giếng đứng, Nhà xuất bản Khoa học & Công nghệ , Hà Nội. 6. Прокопов Ф.Ю и др.,(2005), Новое решение в проектирований жесткой армировки вертикальных стволов, Новочерасск. 7. Яблонский А.А., Никифорова В.М. (1966), Курс теоретической механики. Часть I- Статика и кинематика. Изд. Вышая школа. Москва. Research on the friction, impact and coriolis forces effecting on the sinking buckets of the vertical shaft mine hoist Ta Ngoc Hai Vietnam Mining Science and Technology Association Vu Dinh Manh, Dao Van Oai Institute of Mining Science and Technology – Vinacomin Summary: The paper represents the research results on the friction, impact and coriolis forces, effecting on the sinking buckets of the vertical shaft mine hoist. Basing on these results, the paper refers to the recommendations in calculating, using and selecting parameters for designing the sinking buckets.

File đính kèm:

nghien_cuu_luc_ma_sat_luc_va_dap_va_luc_coriolis_tac_dong_le.pdf

nghien_cuu_luc_ma_sat_luc_va_dap_va_luc_coriolis_tac_dong_le.pdf