Nghiên cứu ảnh hưởng của hàm lượng chất bốc trong than trộn đến hiệu suất lò hơi tại nhà máy điện Ninh Bình

han Antraxit Quảng Ninh dùng trong nhà máy

điện chủ yếu là than cám 4, 5, 6 theo TCVN, cháy

ít khói, hàm lượng các bon (C) cao (trung bình

60%), chất bốc (VC) thấp (từ 3% đến 7%), lưu

huỳnh (S) thấp (0,6%, có thể lên đến 1,4 % đối với

than Vàng Danh), tro (A) cao (từ 25% đến 36%),

khó bắt cháy. Tổng số hàm lượng oxít silic và oxít

nhôm trong thành phần oxit trong tro đều lớn hơn

80%, tro khó nóng chảy 1, 2, 3.

Để than antraxit bắt lửa sớm và ổn định cần:

nâng cao nồng độ bột than trong dòng hỗn hợp

gió cấp 1; chọn độ mịn bột than thích hợp; nâng

cao nhiệt độ gió cấp 1 và nhiệt độ gió nóng; tăng

cường hồi lưu khói nóng vào vùng bắt lửa của bột

than; đắp đai cháy cách nhiệt để tăng cường nhiệt

bức xạ trong vùng bắt lửa; Tăng cường thời gian

lưu của dòng hỗn hợp trong vùng bắt lửa; lựa

chọn tỉ lệ gió cấp 1/cấp 2 tối ưu 1, 2, 3.

Như vậy, do chất bốc của than antraxit thấp

nên phải cần đến những giải pháp phức tạp. Chất

bốc của than có ảnh hưởng rất lớn đến quá trình

cháy than. Chất bốc càng nhiều thì than càng xốp,

vì vậy than càng dễ bắt lửa và cháy kiệt. Than

Antraxit Việt Nam có chất bốc thấp nên rất khó bắt

lửa và đòi hỏi nhiệt độ bắt cháy cao.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Nghiên cứu ảnh hưởng của hàm lượng chất bốc trong than trộn đến hiệu suất lò hơi tại nhà máy điện Ninh Bình

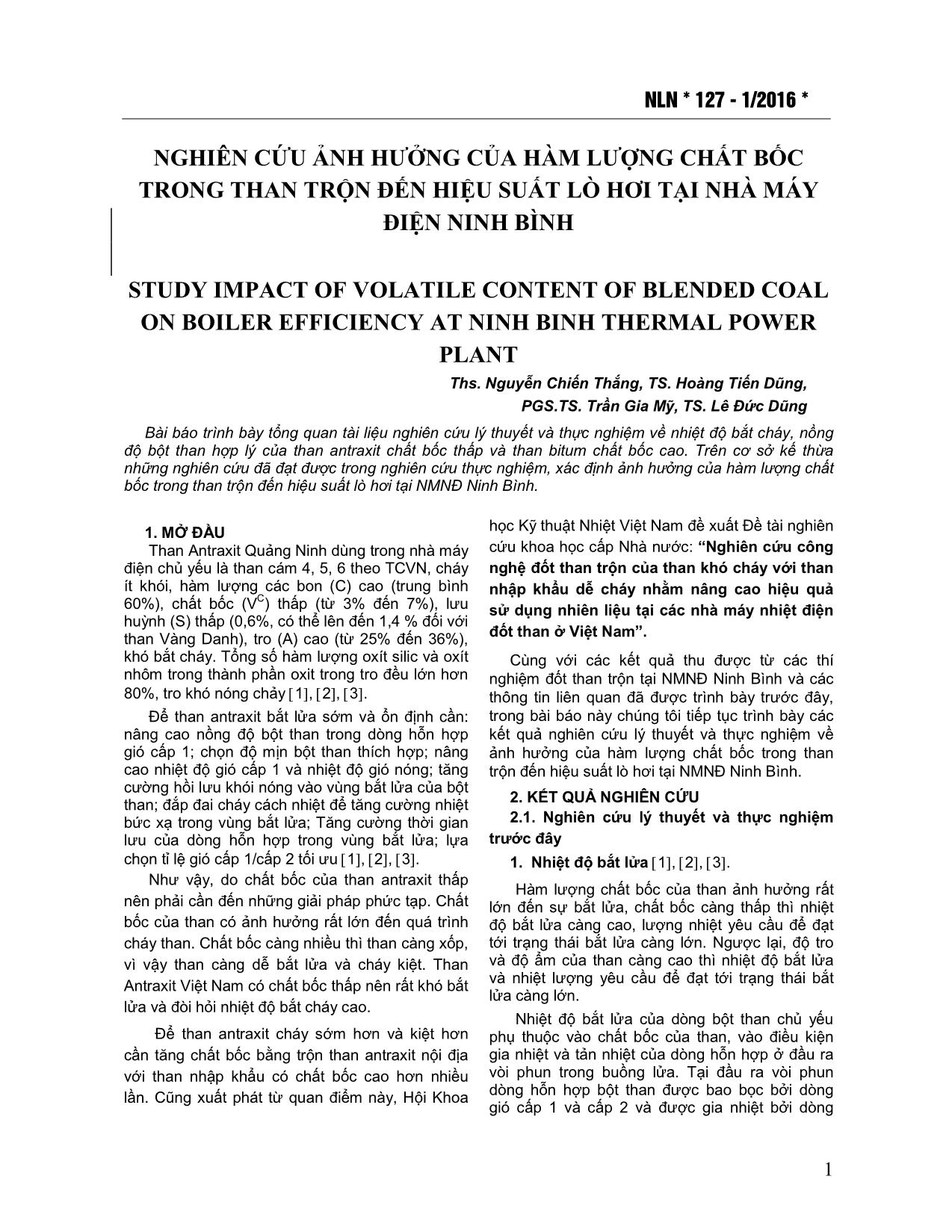

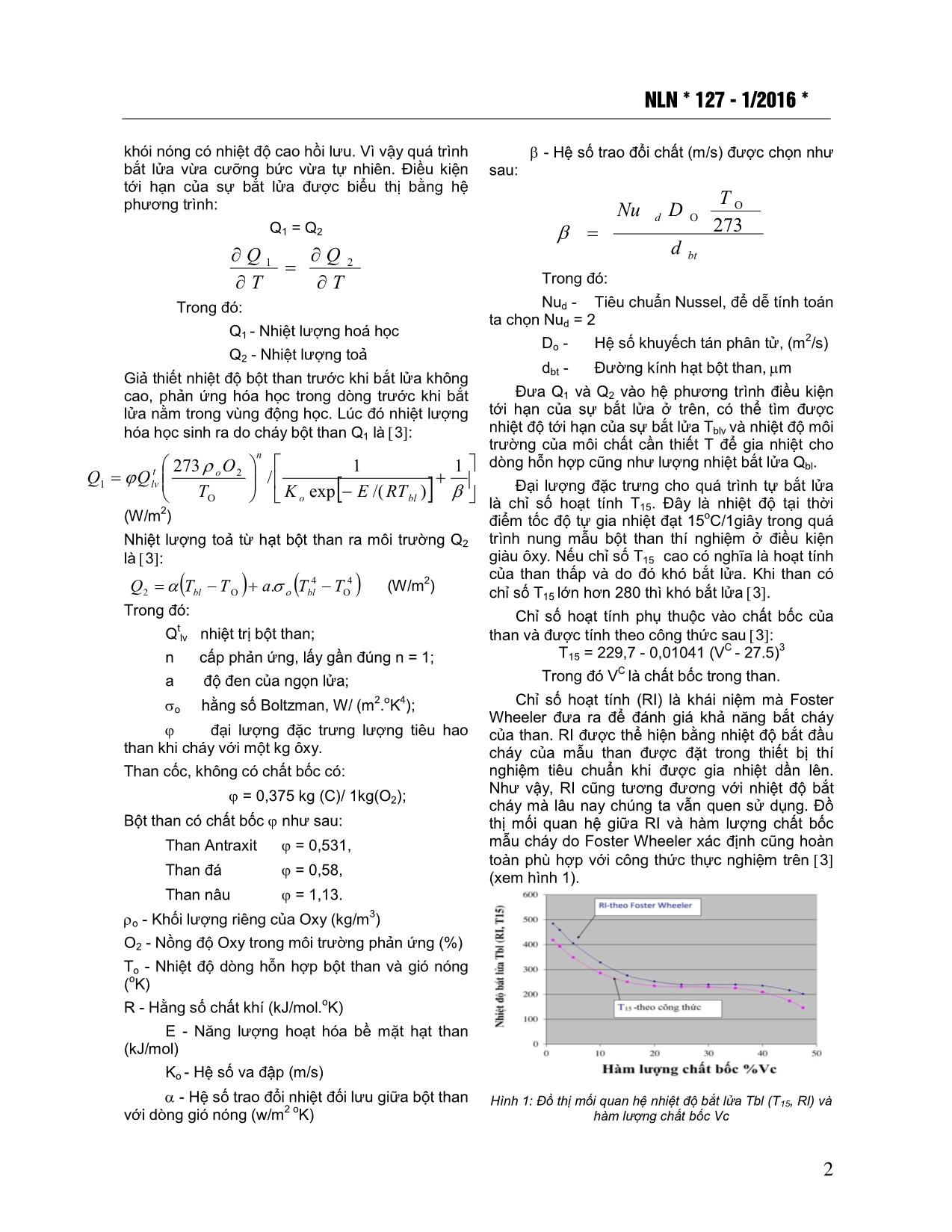

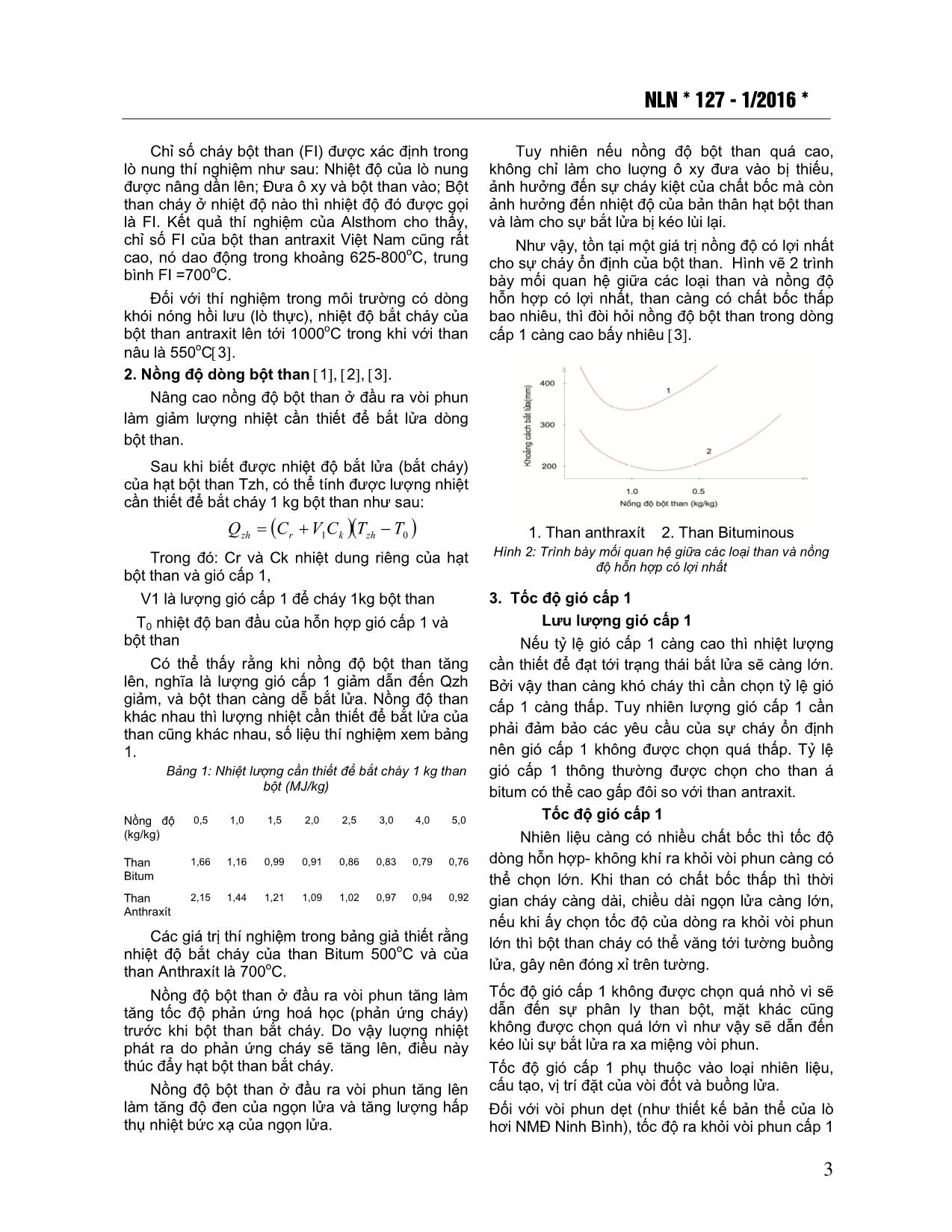

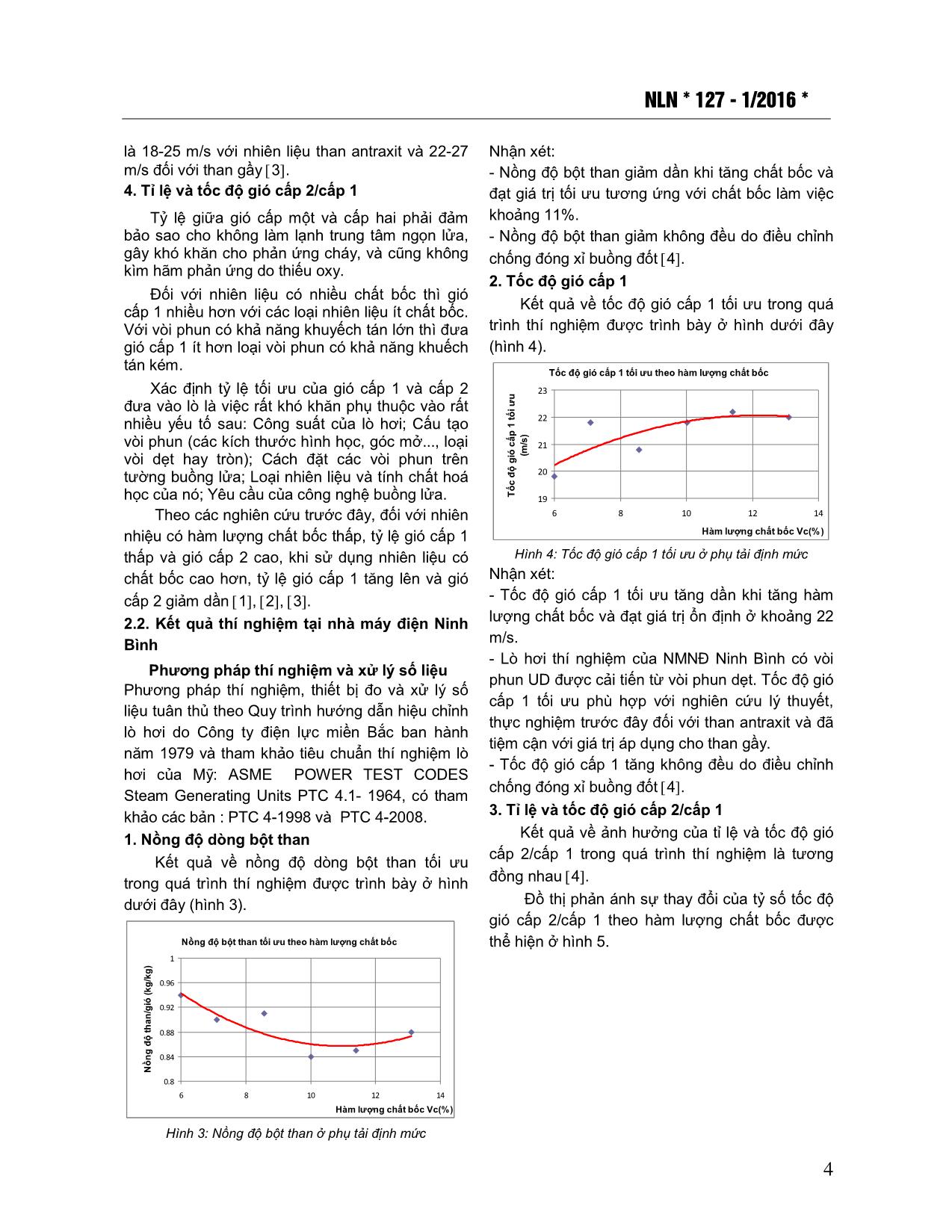

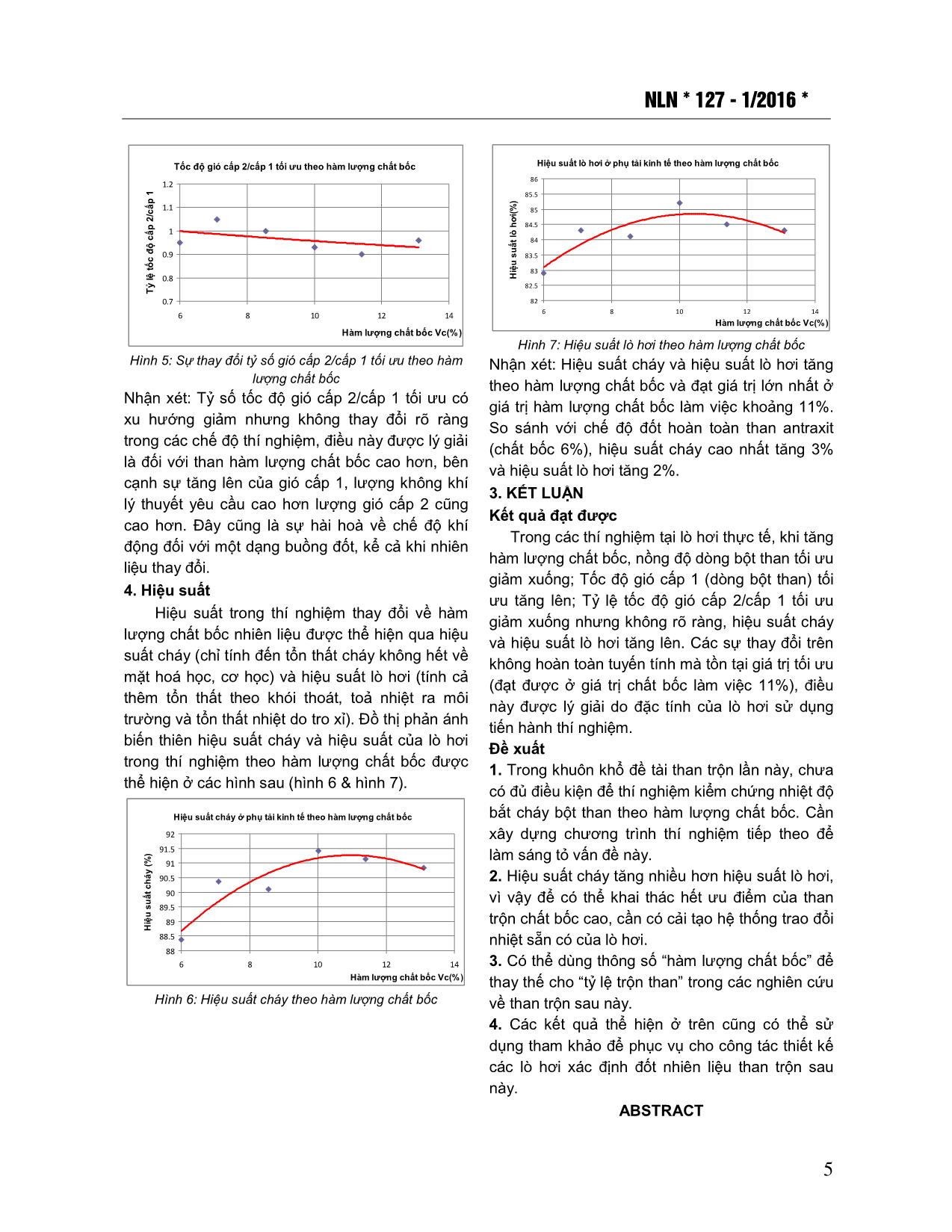

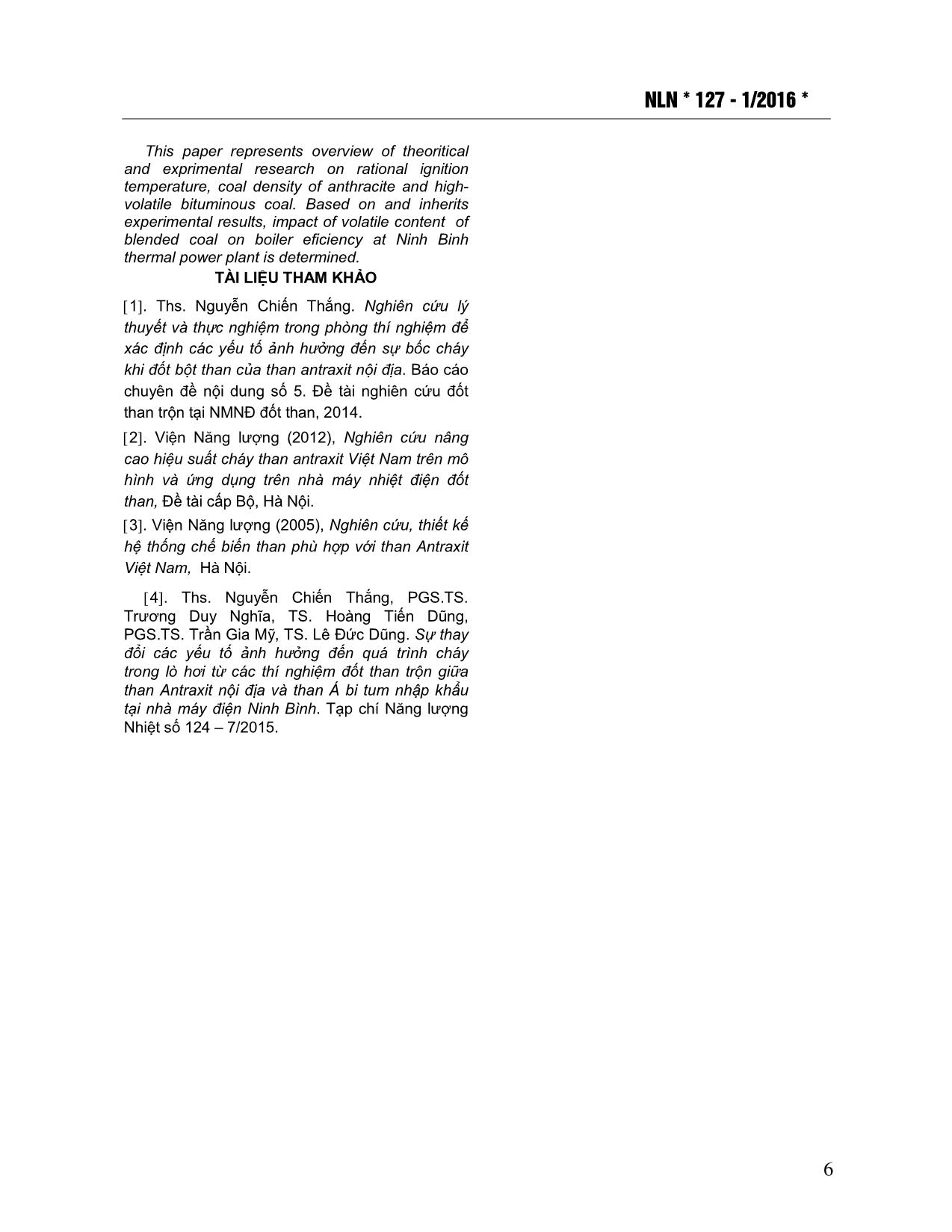

o, lượng nhiệt yêu cầu để đạt tới trạng thái bắt lửa càng lớn. Ngược lại, độ tro và độ ẩm của than càng cao thì nhiệt độ bắt lửa và nhiệt lượng yêu cầu để đạt tới trạng thái bắt lửa càng lớn. Nhiệt độ bắt lửa của dòng bột than chủ yếu phụ thuộc vào chất bốc của than, vào điều kiện gia nhiệt và tản nhiệt của dòng hỗn hợp ở đầu ra vòi phun trong buồng lửa. Tại đầu ra vòi phun dòng hỗn hợp bột than được bao bọc bởi dòng gió cấp 1 và cấp 2 và được gia nhiệt bởi dòng NLN * 127 - 1/2016 * 2 khói nóng có nhiệt độ cao hồi lưu. Vì vậy quá trình bắt lửa vừa cưỡng bức vừa tự nhiên. Điều kiện tới hạn của sự bắt lửa được biểu thị bằng hệ phương trình: Q1 = Q2 T Q T Q 21 Trong đó: Q1 - Nhiệt lượng hoá học Q2 - Nhiệt lượng toả Giả thiết nhiệt độ bột than trước khi bắt lửa không cao, phản ứng hóa học trong dòng trước khi bắt lửa nằm trong vùng động học. Lúc đó nhiệt lượng hóa học sinh ra do cháy bột than Q1 là 3: 1 )/(exp 1 / 273 2 1 blo n ot lv RTEKT O QQ (W/m2) Nhiệt lượng toả từ hạt bột than ra môi trường Q2 là 3: 442 . TTaTTQ blbl (W/m2) Trong đó: Qtlv nhiệt trị bột than; n cấp phản ứng, lấy gần đúng n = 1; a độ đen của ngọn lửa; o hằng số Boltzman, W/ (m 2.oK4); đại lượng đặc trưng lượng tiêu hao than khi cháy với một kg ôxy. Than cốc, không có chất bốc có: = 0,375 kg (C)/ 1kg(O2); Bột than có chất bốc như sau: Than Antraxit = 0,531, Than đá = 0,58, Than nâu = 1,13. o - Khối lượng riêng của Oxy (kg/m 3) O2 - Nồng độ Oxy trong môi trường phản ứng (%) To - Nhiệt độ dòng hỗn hợp bột than và gió nóng (oK) R - Hằng số chất khí (kJ/mol.oK) E - Năng lượng hoạt hóa bề mặt hạt than (kJ/mol) Ko - Hệ số va đập (m/s) - Hệ số trao đổi nhiệt đối lưu giữa bột than với dòng gió nóng (w/m2 oK) - Hệ số trao đổi chất (m/s) được chọn như sau: bt d d T DNu 273 Trong đó: Nud - Tiêu chuẩn Nussel, để dễ tính toán ta chọn Nud = 2 Do - Hệ số khuyếch tán phân tử, (m 2/s) dbt - Đường kính hạt bột than, m Đưa Q1 và Q2 vào hệ phương trình điều kiện tới hạn của sự bắt lửa ở trên, có thể tìm được nhiệt độ tới hạn của sự bắt lửa Tblv và nhiệt độ môi trường của môi chất cần thiết T để gia nhiệt cho dòng hỗn hợp cũng như lượng nhiệt bắt lửa Qbl. Đại lượng đặc trưng cho quá trình tự bắt lửa là chỉ số hoạt tính T15. Đây là nhiệt độ tại thời điểm tốc độ tự gia nhiệt đạt 15oC/1giây trong quá trình nung mẫu bột than thí nghiệm ở điều kiện giàu ôxy. Nếu chỉ số T15 cao có nghĩa là hoạt tính của than thấp và do đó khó bắt lửa. Khi than có chỉ số T15 lớn hơn 280 thì khó bắt lửa 3. Chỉ số hoạt tính phụ thuộc vào chất bốc của than và được tính theo công thức sau 3: T15 = 229,7 - 0,01041 (V C - 27.5)3 Trong đó VC là chất bốc trong than. Chỉ số hoạt tính (RI) là khái niệm mà Foster Wheeler đưa ra để đánh giá khả năng bắt cháy của than. RI được thể hiện bằng nhiệt độ bắt đầu cháy của mẫu than được đặt trong thiết bị thí nghiệm tiêu chuẩn khi được gia nhiệt dần lên. Như vậy, RI cũng tương đương với nhiệt độ bắt cháy mà lâu nay chúng ta vẫn quen sử dụng. Đồ thị mối quan hệ giữa RI và hàm lượng chất bốc mẫu cháy do Foster Wheeler xác định cũng hoàn toàn phù hợp với công thức thực nghiệm trên 3 (xem hình 1). Hình 1: Đồ thị mối quan hệ nhiệt độ bắt lửa Tbl (T15, RI) và hàm lượng chất bốc Vc NLN * 127 - 1/2016 * 3 Chỉ số cháy bột than (FI) được xác định trong lò nung thí nghiệm như sau: Nhiệt độ của lò nung được nâng dần lên; Đưa ô xy và bột than vào; Bột than cháy ở nhiệt độ nào thì nhiệt độ đó được gọi là FI. Kết quả thí nghiệm của Alsthom cho thấy, chỉ số FI của bột than antraxit Việt Nam cũng rất cao, nó dao động trong khoảng 625-800oC, trung bình FI =700oC. Đối với thí nghiệm trong môi trường có dòng khói nóng hồi lưu (lò thực), nhiệt độ bắt cháy của bột than antraxit lên tới 1000oC trong khi với than nâu là 550oC3. 2. Nồng độ dòng bột than 1, 2, 3. Nâng cao nồng độ bột than ở đầu ra vòi phun làm giảm lượng nhiệt cần thiết để bắt lửa dòng bột than. Sau khi biết được nhiệt độ bắt lửa (bắt cháy) của hạt bột than Tzh, có thể tính được lượng nhiệt cần thiết để bắt cháy 1 kg bột than như sau: 01 TTCVCQ zhkrzh Trong đó: Cr và Ck nhiệt dung riêng của hạt bột than và gió cấp 1, V1 là lượng gió cấp 1 để cháy 1kg bột than T0 nhiệt độ ban đầu của hỗn hợp gió cấp 1 và bột than Có thể thấy rằng khi nồng độ bột than tăng lên, nghĩa là lượng gió cấp 1 giảm dẫn đến Qzh giảm, và bột than càng dễ bắt lửa. Nồng độ than khác nhau thì lượng nhiệt cần thiết để bắt lửa của than cũng khác nhau, số liệu thí nghiệm xem bảng 1. Bảng 1: Nhiệt lượng cần thiết để bắt cháy 1 kg than bột (MJ/kg) Nồng độ (kg/kg) 0,5 1,0 1,5 2,0 2,5 3,0 4,0 5,0 Than Bitum 1,66 1,16 0,99 0,91 0,86 0,83 0,79 0,76 Than Anthraxít 2,15 1,44 1,21 1,09 1,02 0,97 0,94 0,92 Các giá trị thí nghiệm trong bảng giả thiết rằng nhiệt độ bắt cháy của than Bitum 500oC và của than Anthraxít là 700oC. Nồng độ bột than ở đầu ra vòi phun tăng làm tăng tốc độ phản ứng hoá học (phản ứng cháy) trước khi bột than bắt cháy. Do vậy luợng nhiệt phát ra do phản ứng cháy sẽ tăng lên, điều này thúc đẩy hạt bột than bắt cháy. Nồng độ bột than ở đầu ra vòi phun tăng lên làm tăng độ đen của ngọn lửa và tăng lượng hấp thụ nhiệt bức xạ của ngọn lửa. Tuy nhiên nếu nồng độ bột than quá cao, không chỉ làm cho luợng ô xy đưa vào bị thiếu, ảnh hưởng đến sự cháy kiệt của chất bốc mà còn ảnh hưởng đến nhiệt độ của bản thân hạt bột than và làm cho sự bắt lửa bị kéo lùi lại. Như vậy, tồn tại một giá trị nồng độ có lợi nhất cho sự cháy ổn định của bột than. Hình vẽ 2 trình bày mối quan hệ giữa các loại than và nồng độ hỗn hợp có lợi nhất, than càng có chất bốc thấp bao nhiêu, thì đòi hỏi nồng độ bột than trong dòng cấp 1 càng cao bấy nhiêu 3. 1. Than anthraxít 2. Than Bituminous Hình 2: Trình bày mối quan hệ giữa các loại than và nồng độ hỗn hợp có lợi nhất 3. Tốc độ gió cấp 1 Lưu lượng gió cấp 1 Nếu tỷ lệ gió cấp 1 càng cao thì nhiệt lượng cần thiết để đạt tới trạng thái bắt lửa sẽ càng lớn. Bởi vậy than càng khó cháy thì cần chọn tỷ lệ gió cấp 1 càng thấp. Tuy nhiên lượng gió cấp 1 cần phải đảm bảo các yêu cầu của sự cháy ổn định nên gió cấp 1 không được chọn quá thấp. Tỷ lệ gió cấp 1 thông thường được chọn cho than á bitum có thể cao gấp đôi so với than antraxit. Tốc độ gió cấp 1 Nhiên liệu càng có nhiều chất bốc thì tốc độ dòng hỗn hợp- không khí ra khỏi vòi phun càng có thể chọn lớn. Khi than có chất bốc thấp thì thời gian cháy càng dài, chiều dài ngọn lửa càng lớn, nếu khi ấy chọn tốc độ của dòng ra khỏi vòi phun lớn thì bột than cháy có thể văng tới tường buồng lửa, gây nên đóng xỉ trên tường. Tốc độ gió cấp 1 không được chọn quá nhỏ vì sẽ dẫn đến sự phân ly than bột, mặt khác cũng không được chọn quá lớn vì như vậy sẽ dẫn đến kéo lùi sự bắt lửa ra xa miệng vòi phun. Tốc độ gió cấp 1 phụ thuộc vào loại nhiên liệu, cấu tạo, vị trí đặt của vòi đốt và buồng lửa. Đối với vòi phun dẹt (như thiết kế bản thể của lò hơi NMĐ Ninh Bình), tốc độ ra khỏi vòi phun cấp 1 NLN * 127 - 1/2016 * 4 là 18-25 m/s với nhiên liệu than antraxit và 22-27 m/s đối với than gầy 3. 4. Tỉ lệ và tốc độ gió cấp 2/cấp 1 Tỷ lệ giữa gió cấp một và cấp hai phải đảm bảo sao cho không làm lạnh trung tâm ngọn lửa, gây khó khăn cho phản ứng cháy, và cũng không kìm hãm phản ứng do thiếu oxy. Đối với nhiên liệu có nhiều chất bốc thì gió cấp 1 nhiều hơn với các loại nhiên liệu ít chất bốc. Với vòi phun có khả năng khuyếch tán lớn thì đưa gió cấp 1 ít hơn loại vòi phun có khả năng khuếch tán kém. Xác định tỷ lệ tối ưu của gió cấp 1 và cấp 2 đưa vào lò là việc rất khó khăn phụ thuộc vào rất nhiều yếu tố sau: Công suất của lò hơi; Cấu tạo vòi phun (các kích thước hình học, góc mở..., loại vòi dẹt hay tròn); Cách đặt các vòi phun trên tường buồng lửa; Loại nhiên liệu và tính chất hoá học của nó; Yêu cầu của công nghệ buồng lửa. Theo các nghiên cứu trước đây, đối với nhiên nhiệu có hàm lượng chất bốc thấp, tỷ lệ gió cấp 1 thấp và gió cấp 2 cao, khi sử dụng nhiên liệu có chất bốc cao hơn, tỷ lệ gió cấp 1 tăng lên và gió cấp 2 giảm dần 1, 2, 3. 2.2. Kết quả thí nghiệm tại nhà máy điện Ninh Bình Phương pháp thí nghiệm và xử lý số liệu Phương pháp thí nghiệm, thiết bị đo và xử lý số liệu tuân thủ theo Quy trình hướng dẫn hiệu chỉnh lò hơi do Công ty điện lực miền Bắc ban hành năm 1979 và tham khảo tiêu chuẩn thí nghiệm lò hơi của Mỹ: ASME POWER TEST CODES Steam Generating Units PTC 4.1- 1964, có tham khảo các bản : PTC 4-1998 và PTC 4-2008. 1. Nồng độ dòng bột than Kết quả về nồng độ dòng bột than tối ưu trong quá trình thí nghiệm được trình bày ở hình dưới đây (hình 3). Nồng độ bột than tối ưu theo hàm lượng chất bốc 0.8 0.84 0.88 0.92 0.96 1 6 8 10 12 14 Hàm lượng chất bốc Vc(%) N ồ n g đ ộ t h a n /g ió ( k g /k g ) Hình 3: Nồng độ bột than ở phụ tải định mức Nhận xét: - Nồng độ bột than giảm dần khi tăng chất bốc và đạt giá trị tối ưu tương ứng với chất bốc làm việc khoảng 11%. - Nồng độ bột than giảm không đều do điều chỉnh chống đóng xỉ buồng đốt 4. 2. Tốc độ gió cấp 1 Kết quả về tốc độ gió cấp 1 tối ưu trong quá trình thí nghiệm được trình bày ở hình dưới đây (hình 4). Tốc độ gió cấp 1 tối ưu theo hàm lượng chất bốc 19 20 21 22 23 6 8 10 12 14 Hàm lượng chất bốc Vc(%) T ố c đ ộ g ió c ấ p 1 t ố i ư u (m /s ) Hình 4: Tốc độ gió cấp 1 tối ưu ở phụ tải định mức Nhận xét: - Tốc độ gió cấp 1 tối ưu tăng dần khi tăng hàm lượng chất bốc và đạt giá trị ổn định ở khoảng 22 m/s. - Lò hơi thí nghiệm của NMNĐ Ninh Bình có vòi phun UD được cải tiến từ vòi phun dẹt. Tốc độ gió cấp 1 tối ưu phù hợp với nghiên cứu lý thuyết, thực nghiệm trước đây đối với than antraxit và đã tiệm cận với giá trị áp dụng cho than gầy. - Tốc độ gió cấp 1 tăng không đều do điều chỉnh chống đóng xỉ buồng đốt 4. 3. Tỉ lệ và tốc độ gió cấp 2/cấp 1 Kết quả về ảnh hưởng của tỉ lệ và tốc độ gió cấp 2/cấp 1 trong quá trình thí nghiệm là tương đồng nhau 4. Đồ thị phản ánh sự thay đổi của tỷ số tốc độ gió cấp 2/cấp 1 theo hàm lượng chất bốc được thể hiện ở hình 5. NLN * 127 - 1/2016 * 5 Tốc độ gió cấp 2/cấp 1 tối ưu theo hàm lượng chất bốc 0.7 0.8 0.9 1 1.1 1.2 6 8 10 12 14 Hàm lượng chất bốc Vc(%) T ỷ l ệ t ố c đ ộ c ấ p 2 /c ấ p 1 Hình 5: Sự thay đổi tỷ số gió cấp 2/cấp 1 tối ưu theo hàm lượng chất bốc Nhận xét: Tỷ số tốc độ gió cấp 2/cấp 1 tối ưu có xu hướng giảm nhưng không thay đổi rõ ràng trong các chế độ thí nghiệm, điều này được lý giải là đối với than hàm lượng chất bốc cao hơn, bên cạnh sự tăng lên của gió cấp 1, lượng không khí lý thuyết yêu cầu cao hơn lượng gió cấp 2 cũng cao hơn. Đây cũng là sự hài hoà về chế độ khí động đối với một dạng buồng đốt, kể cả khi nhiên liệu thay đổi. 4. Hiệu suất Hiệu suất trong thí nghiệm thay đổi về hàm lượng chất bốc nhiên liệu được thể hiện qua hiệu suất cháy (chỉ tính đến tổn thất cháy không hết về mặt hoá học, cơ học) và hiệu suất lò hơi (tính cả thêm tổn thất theo khói thoát, toả nhiệt ra môi trường và tổn thất nhiệt do tro xỉ). Đồ thị phản ánh biến thiên hiệu suất cháy và hiệu suất của lò hơi trong thí nghiệm theo hàm lượng chất bốc được thể hiện ở các hình sau (hình 6 & hình 7). Hiệu suất cháy ở phụ tải kinh tế theo hàm lượng chất bốc 88 88.5 89 89.5 90 90.5 91 91.5 92 6 8 10 12 14 Hàm lượng chất bốc Vc(%) H iệ u s u ấ t c h á y ( % ) Hình 6: Hiệu suất cháy theo hàm lượng chất bốc Hiệu suất lò hơi ở phụ tải kinh tế theo hàm lượng chất bốc 82 82.5 83 83.5 84 84.5 85 85.5 86 6 8 10 12 14 Hàm lượng chất bốc Vc(%) H iệ u s u ấ t lò h ơ i( % ) Hình 7: Hiệu suất lò hơi theo hàm lượng chất bốc Nhận xét: Hiệu suất cháy và hiệu suất lò hơi tăng theo hàm lượng chất bốc và đạt giá trị lớn nhất ở giá trị hàm lượng chất bốc làm việc khoảng 11%. So sánh với chế độ đốt hoàn toàn than antraxit (chất bốc 6%), hiệu suất cháy cao nhất tăng 3% và hiệu suất lò hơi tăng 2%. 3. KẾT LUẬN Kết quả đạt được Trong các thí nghiệm tại lò hơi thực tế, khi tăng hàm lượng chất bốc, nồng độ dòng bột than tối ưu giảm xuống; Tốc độ gió cấp 1 (dòng bột than) tối ưu tăng lên; Tỷ lệ tốc độ gió cấp 2/cấp 1 tối ưu giảm xuống nhưng không rõ ràng, hiệu suất cháy và hiệu suất lò hơi tăng lên. Các sự thay đổi trên không hoàn toàn tuyến tính mà tồn tại giá trị tối ưu (đạt được ở giá trị chất bốc làm việc 11%), điều này được lý giải do đặc tính của lò hơi sử dụng tiến hành thí nghiệm. Đề xuất 1. Trong khuôn khổ đề tài than trộn lần này, chưa có đủ điều kiện để thí nghiệm kiểm chứng nhiệt độ bắt cháy bột than theo hàm lượng chất bốc. Cần xây dựng chương trình thí nghiệm tiếp theo để làm sáng tỏ vấn đề này. 2. Hiệu suất cháy tăng nhiều hơn hiệu suất lò hơi, vì vậy để có thể khai thác hết ưu điểm của than trộn chất bốc cao, cần có cải tạo hệ thống trao đổi nhiệt sẵn có của lò hơi. 3. Có thể dùng thông số “hàm lượng chất bốc” để thay thế cho “tỷ lệ trộn than” trong các nghiên cứu về than trộn sau này. 4. Các kết quả thể hiện ở trên cũng có thể sử dụng tham khảo để phục vụ cho công tác thiết kế các lò hơi xác định đốt nhiên liệu than trộn sau này. ABSTRACT NLN * 127 - 1/2016 * 6 This paper represents overview of theoritical and exprimental research on rational ignition temperature, coal density of anthracite and high- volatile bituminous coal. Based on and inherits experimental results, impact of volatile content of blended coal on boiler eficiency at Ninh Binh thermal power plant is determined. TÀI LIỆU THAM KHẢO 1. Ths. Nguyễn Chiến Thắng. Nghiên cứu lý thuyết và thực nghiệm trong phòng thí nghiệm để xác định các yếu tố ảnh hưởng đến sự bốc cháy khi đốt bột than của than antraxit nội địa. Báo cáo chuyên đề nội dung số 5. Đề tài nghiên cứu đốt than trộn tại NMNĐ đốt than, 2014. 2. Viện Năng lượng (2012), Nghiên cứu nâng cao hiệu suất cháy than antraxit Việt Nam trên mô hình và ứng dụng trên nhà máy nhiệt điện đốt than, Đề tài cấp Bộ, Hà Nội. 3. Viện Năng lượng (2005), Nghiên cứu, thiết kế hệ thống chế biến than phù hợp với than Antraxit Việt Nam, Hà Nội. 4. Ths. Nguyễn Chiến Thắng, PGS.TS. Trương Duy Nghĩa, TS. Hoàng Tiến Dũng, PGS.TS. Trần Gia Mỹ, TS. Lê Đức Dũng. Sự thay đổi các yếu tố ảnh hưởng đến quá trình cháy trong lò hơi từ các thí nghiệm đốt than trộn giữa than Antraxit nội địa và than Á bi tum nhập khẩu tại nhà máy điện Ninh Bình. Tạp chí Năng lượng Nhiệt số 124 – 7/2015.

File đính kèm:

nghien_cuu_anh_huong_cua_ham_luong_chat_boc_trong_than_tron.pdf

nghien_cuu_anh_huong_cua_ham_luong_chat_boc_trong_than_tron.pdf