Nghiên cứu ảnh hưởng của các thông số công nghệ đến rung động khi mài phẳng vật liệu có độ cứng cao bằng đá mài xẻ rãnh nghiêng sử dụng phương pháp Taguchi và Anova

Bài báo này trình bày kết quả nghiên cứu ảnh hưởng của các thông số công nghệ đến rung động khi

mài phẳng vật liệu có độ cứng cao bằng đá mài xẻ rãnh nghiêng sử dụng phương pháp Taguchi và phân

tích phương sai (ANOVA). Phương pháp này làm giảm số lượng thực nghiệm, tạo ra sản phẩm chất lượng

cao với chi phí thấp cho các nhà sản xuất. Với ba lần thí nghiệm và ba lần lặp lại của các điểm thiết kế,

kết quả nghiên cứu cho thấy quan hệ giữa các thông số công nghệ gồm chiều sâu cắt, lượng tiến dao và

số rãnh đá mài với các tương tác cặp, tương tác ba giữa chúng với rung động và xác định được thông số

hệ thống công nghệ tối ưu cục bộ (trong phạm vi khảo sát) có rung động nhỏ nhất khi mài phẳng vật liệu

SKD11 nhiệt luyện bằng đá mài gián đoạn rãnh nghiêng chế tạo tại Việt Nam.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Nghiên cứu ảnh hưởng của các thông số công nghệ đến rung động khi mài phẳng vật liệu có độ cứng cao bằng đá mài xẻ rãnh nghiêng sử dụng phương pháp Taguchi và Anova

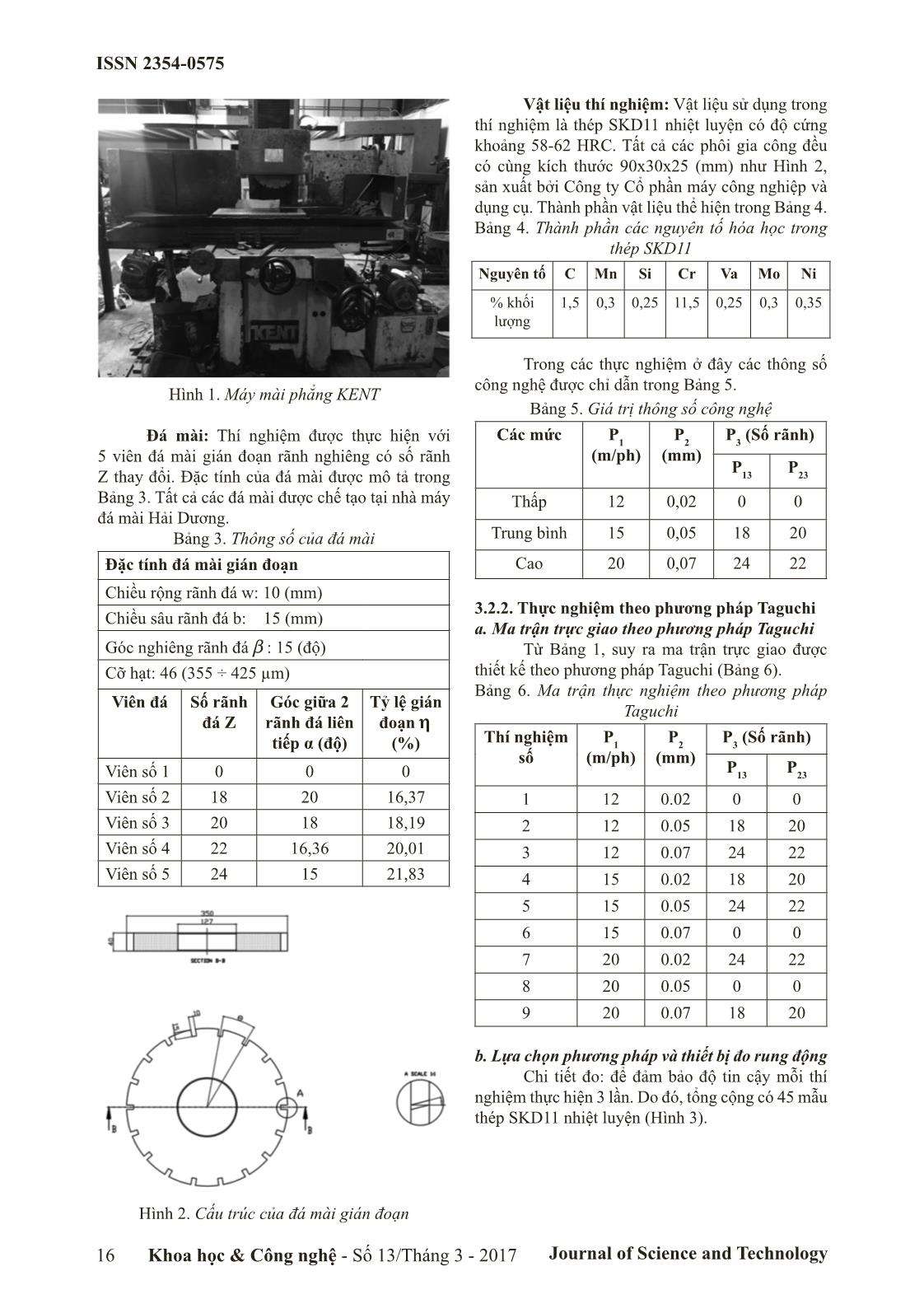

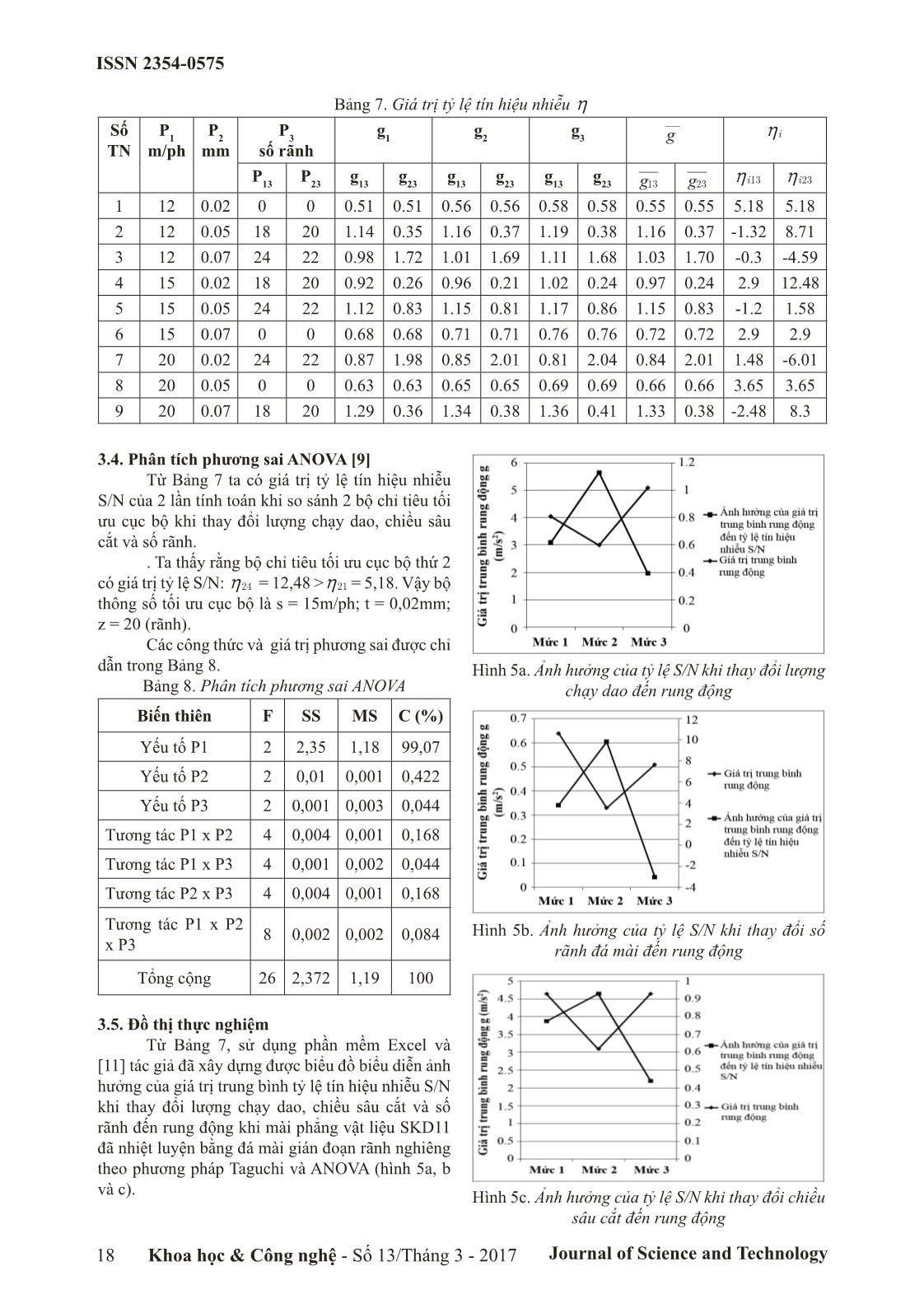

ất Taguchi [9], [10] Mục tiêu của phương pháp Taguchi là để giảm chi phí cho nhà sản xuất và xã hội từ thay đổi trong quá trình sản xuất. Tiến sỹ Taguchi (Nhật Bản) xác định sự khác biệt giữa giá trị mục tiêu về các đặc tính hiệu suất của một quá trình τ và các giá trị đo được y, như một hàm tổn thất: .l y k yc 2x= -^ ^h h (2) Trong đó: k C c 2D = - Hằng số. Nếu hàm mục tiêu là để thực hiện cực tiểu hóa giá trị đặc trưng, thì hàm tổn thất được xác định như sau: .l y k yc 2=^ h (3) Trong đó: 0x = . 2.3. Thiết kế thực nghiệm [9], [10] Phương pháp Taguchi để xác định ảnh hưởng của thông số công nghệ đến giá trị trung bình và phương sai của đặc tính hiệu suất quá trình, xem quá trình này hoạt động tốt như thế nào, bằng cách sử dụng các ma trận trực giao. Ma trận trực giao 3 mức và có 3 thông số ảnh hưởng: L3 9 (xem bảng 1). Bảng 1. Ma trận trực giao L9 Trong đó: Lượng chạy dao - P1, Chiều sâu cắt - P2 và Số rãnh đá mài - P3. 1, 2 và 3 - Các mức của thông số hệ thống công nghệ. Từ thiết kế thí nghiệm thấy rằng: Các mức ảnh hưởng đến rung động: I = 3; Các yếu tố ảnh hưởng đến rung động: J = 3; Số lần thử nghiệm: K = 3; Số lần lặp các điểm thiết kế: L = 3. Đối với trường hợp cực tiểu hóa rung động, cần phải tính toán tỷ lệ tín hiệu nhiễu S/N như sau: / logS N n y10 1 i i i i u 2 1 h = =- = a k/ (4) Trong đó: n - Số thí nghiệm lặp lại (n = 3). y i - Giá trị rung động đối với một thí nghiệm. 2.4. Phân tích phương sai [9] Phân tích phương sai là kỹ thuật thống kê, được sử dụng khi cần so sánh giá trị trung bình của ba nhóm trở lên. Khi sử dụng kỹ thuật này người ta chia phương sai của một quan sát thành hai thành phần là phương sai giữa các nhóm và phương sai nội nhóm. Phưong sai là độ phân tán tương đối của các quan sát so với giá trị trung bình, vì thế phân tích phương sai giúp so sánh các giá trị trung bình dễ dàng (bên cạnh việc so sánh các phương sai). Khi phân tích phương sai cần xác định một số các thông số ở dưới dây (xem bảng 8): Tổng bình phương toàn bộ mẫu – SST Tổng bình phương giữa các nhóm – SSB Tổng bình phương trong mỗi nhóm – SSW Trung bình bình phương toàn bộ mẫu – MST Trung bình bình phương trong mỗi nhóm – MSB Trung bình bình phương trong mỗi nhóm – MSW 3. Thực nghiệm và phân tích kết quả nghiên cứu 3.1. Bài toán nghiên cứu Việc nghiên cứu đánh giá ảnh hưởng các thông số hệ thống công nghệ gồm: lượng tiến dao, chiều sâu cắt và số rãnh đá mài đến rung động khi mài phẳng vật liệu SKD11 nhiệt luyện bằng đá mài gián đoạn rãnh nghiêng theo phương pháp Taguchi và các số liệu thực nghiệm được xử lý theo phương pháp phân tích phương sai ANOVA. 3.2. Thiết kế thực nghiệm theo phương pháp Taguchi 3.2.1. Lựa chọn giá trị các thông số công nghệ Máy mài: Máy mài phẳng KENT Hãng sản xuất: Đài Loan Vận tốc cắt: 32m/s Bảng 2. Thông số kỹ thuật của máy mài Thông số kỹ thuật Dài (mm) Rộng (mm) Cao (mm) 1. Kích thước máy 4.280 1.850 2.190 2. Kích thước bàn máy 700 300 3. Hành trình làm việc của bàn máy 850 450 400 4. Công suất của động cơ trục chính: 4.5KW ISSN 2354-0575 Journal of Science and Technology16 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Hình 1. Máy mài phẳng KENT Đá mài: Thí nghiệm được thực hiện với 5 viên đá mài gián đoạn rãnh nghiêng có số rãnh Z thay đổi. Đặc tính của đá mài được mô tả trong Bảng 3. Tất cả các đá mài được chế tạo tại nhà máy đá mài Hải Dương. Bảng 3. Thông số của đá mài Đặc tính đá mài gián đoạn Chiều rộng rãnh đá w: 10 (mm) Chiều sâu rãnh đá b: 15 (mm) Góc nghiêng rãnh đá b : 15 (độ) Cỡ hạt: 46 (355 ÷ 425 µm) Viên đá Số rãnh đá Z Góc giữa 2 rãnh đá liên tiếp α (độ) Tỷ lệ gián đoạnh (%) Viên số 1 0 0 0 Viên số 2 18 20 16,37 Viên số 3 20 18 18,19 Viên số 4 22 16,36 20,01 Viên số 5 24 15 21,83 Hình 2. Cấu trúc của đá mài gián đoạn Vật liệu thí nghiệm: Vật liệu sử dụng trong thí nghiệm là thép SKD11 nhiệt luyện có độ cứng khoảng 58-62 HRC. Tất cả các phôi gia công đều có cùng kích thước 90x30x25 (mm) như Hình 2, sản xuất bởi Công ty Cổ phần máy công nghiệp và dụng cụ. Thành phần vật liệu thể hiện trong Bảng 4. Bảng 4. Thành phần các nguyên tố hóa học trong thép SKD11 Nguyên tố C Mn Si Cr Va Mo Ni % khối lượng 1,5 0,3 0,25 11,5 0,25 0,3 0,35 Trong các thực nghiệm ở đây các thông số công nghệ được chỉ dẫn trong Bảng 5. Bảng 5. Giá trị thông số công nghệ Các mức P1 (m/ph) P2 (mm) P3 (Số rãnh) P13 P23 Thấp 12 0,02 0 0 Trung bình 15 0,05 18 20 Cao 20 0,07 24 22 3.2.2. Thực nghiệm theo phương pháp Taguchi a. Ma trận trực giao theo phương pháp Taguchi Từ Bảng 1, suy ra ma trận trực giao được thiết kế theo phương pháp Taguchi (Bảng 6). Bảng 6. Ma trận thực nghiệm theo phương pháp Taguchi Thí nghiệm số P1 (m/ph) P2 (mm) P3 (Số rãnh) P13 P23 1 12 0.02 0 0 2 12 0.05 18 20 3 12 0.07 24 22 4 15 0.02 18 20 5 15 0.05 24 22 6 15 0.07 0 0 7 20 0.02 24 22 8 20 0.05 0 0 9 20 0.07 18 20 b. Lựa chọn phương pháp và thiết bị đo rung động Chi tiết đo: để đảm bảo độ tin cậy mỗi thí nghiệm thực hiện 3 lần. Do đó, tổng cộng có 45 mẫu thép SKD11 nhiệt luyện (Hình 3). ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 17 Hình 3. Mẫu SKD11 nhiệt luyện Phương pháp đo [13]: Đo biên độ rung động theo gia tốc, do tín hiệu nhận được dưới dạng x(t) - hàm phụ thuộc thời gian, như vậy sẽ tiến hành đo biên độ và thời gian rung động. Phương pháp xử lý tín hiệu: phân tích phổ, tín hiệu cũng có thể được biểu diễn trong miền tần số X(f), do tần số f là nghịch đảo của thời gian, nên việc chuyển tín hiệu trong miền thời gian sang tín hiệu trong miền tần số được thực hiện bằng phép biến đổi Furiê. Theo phương pháp này sẽ đo hàm mật độ phổ năng lượng, là hàm số biểu diễn sự phân bố của năng lượng tín hiệu dọc trục tần số. Thiết bị đo: Cảm biến đo rung 3 chiều B&K. Sơ đồ hệ thống và phân tích đo rung động và hệ thống đo rung động khi mài phẳng được trình bày trên Hình (4a, b). Hình 4a. Sơ đồ hệ thống và phân tích đo rung động Hình 4b. Hệ thống đo rung động khi mài phẳng 3.2.3. Tính toán kết quả thực nghiệm theo phương pháp Taguchi Để cực tiểu hóa sai lệch độ phẳng, giá trị tỷ lệ tín hiệu nhiễu h bằng tỷ lệ S/N được tính toán theo công thức [1] và được chỉ dẫn trong Bảng 7. ISSN 2354-0575 Journal of Science and Technology18 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Bảng 7. Giá trị tỷ lệ tín hiệu nhiễu h Số TN P1 m/ph P2 mm P3 số rãnh g1 g2 g3 g ih P13 P23 g13 g23 g13 g23 g13 g23 g13 g23 i13h i23h 1 12 0.02 0 0 0.51 0.51 0.56 0.56 0.58 0.58 0.55 0.55 5.18 5.18 2 12 0.05 18 20 1.14 0.35 1.16 0.37 1.19 0.38 1.16 0.37 -1.32 8.71 3 12 0.07 24 22 0.98 1.72 1.01 1.69 1.11 1.68 1.03 1.70 -0.3 -4.59 4 15 0.02 18 20 0.92 0.26 0.96 0.21 1.02 0.24 0.97 0.24 2.9 12.48 5 15 0.05 24 22 1.12 0.83 1.15 0.81 1.17 0.86 1.15 0.83 -1.2 1.58 6 15 0.07 0 0 0.68 0.68 0.71 0.71 0.76 0.76 0.72 0.72 2.9 2.9 7 20 0.02 24 22 0.87 1.98 0.85 2.01 0.81 2.04 0.84 2.01 1.48 -6.01 8 20 0.05 0 0 0.63 0.63 0.65 0.65 0.69 0.69 0.66 0.66 3.65 3.65 9 20 0.07 18 20 1.29 0.36 1.34 0.38 1.36 0.41 1.33 0.38 -2.48 8.3 3.4. Phân tích phương sai ANOVA [9] Từ Bảng 7 ta có giá trị tỷ lệ tín hiệu nhiễu S/N của 2 lần tính toán khi so sánh 2 bộ chỉ tiêu tối ưu cục bộ khi thay đổi lượng chạy dao, chiều sâu cắt và số rãnh. . Ta thấy rằng bộ chỉ tiêu tối ưu cục bộ thứ 2 có giá trị tỷ lệ S/N: 24h = 12,48 > 21h = 5,18. Vậy bộ thông số tối ưu cục bộ là s = 15m/ph; t = 0,02mm; z = 20 (rãnh). Các công thức và giá trị phương sai được chỉ dẫn trong Bảng 8. Bảng 8. Phân tích phương sai ANOVA Biến thiên F SS MS C (%) Yếu tố P1 2 2,35 1,18 99,07 Yếu tố P2 2 0,01 0,001 0,422 Yếu tố P3 2 0,001 0,003 0,044 Tương tác P1 x P2 4 0,004 0,001 0,168 Tương tác P1 x P3 4 0,001 0,002 0,044 Tương tác P2 x P3 4 0,004 0,001 0,168 Tương tác P1 x P2 x P3 8 0,002 0,002 0,084 Tổng cộng 26 2,372 1,19 100 3.5. Đồ thị thực nghiệm Từ Bảng 7, sử dụng phần mềm Excel và [11] tác giả đã xây dựng được biểu đồ biểu diễn ảnh hưởng của giá trị trung bình tỷ lệ tín hiệu nhiễu S/N khi thay đổi lượng chạy dao, chiều sâu cắt và số rãnh đến rung động khi mài phẳng vật liệu SKD11 đã nhiệt luyện bằng đá mài gián đoạn rãnh nghiêng theo phương pháp Taguchi và ANOVA (hình 5a, b và c). Hình 5a. Ảnh hưởng của tỷ lệ S/N khi thay đổi lượng chạy dao đến rung động Hình 5b. Ảnh hưởng của tỷ lệ S/N khi thay đổi số rãnh đá mài đến rung động Hình 5c. Ảnh hưởng của tỷ lệ S/N khi thay đổi chiều sâu cắt đến rung động ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 19 Từ các đồ thị hình 5a, 5b và 5c suy ra, khi thay đổi số rãnh và lượng chạy dao, chiều sâu cắt tác động đến rung động lớn nhất ở mức 2. Tương ứng với các mức này, giá trị rung động là nhỏ nhất. 4. Thảo luận Qua tính toán tỷ lệ tín hiệu nhiễu η bằng tỷ lệ S/N, từ Bảng 8 thấy rằng thí nghiệm thứ 4 mà thông số công nghệ gồm lượng chạy dao s = 15 (m/ ph), chiều sâu cắt t = 0,02 (mm) và số rãnh đá mài z = 20 (rãnh) có giá trị η 22 = 12,48 lớn nhất, nghĩa là tác động của thí nghiệm này đến rung động khi mài nhiều nhất và ổn định nhất, đồng thời giá trị rung động cũng nhỏ nhất g = 0,24 m/s2. Từ Bảng 8 thấy rằng, theo thứ tự lượng chạy dao (99,07%), các tương tác cặp (0,168%) có yếu tố của lượng chạy dao sẽ ảnh hưởng nhiều nhất đến rung động. Còn chiều sâu cắt và số rãnh sẽ tác động ít hơn đến rung động. - So với đá mài thường thì đá mài có bề mặt làm việc gián đoạn rãnh nghiêng có rung động nhỏ và ổn định hơn ( g đá xẻ rãnh = 0,24 m/s2 < g đá mài thường = 0,55 m/s2). Điều này được giải thích là do trong quá trình mài lực cắt ở đá mài xẻ rãnh giảm hơn so với đá mài truyền thống [12]. 5. Kết luận Trong bài báo này trình bày kết quả nghiên cứu ảnh hưởng của các thông số công nghệ đến cực tiểu hóa rung động khi mài phẳng vật liệu có độ cứng cao sử dụng phương pháp Taguchi và phân tích phương sai (ANOVA), làm giảm số lượng thực nghiệm, với độ chính xác và độ tin cậy cao của kết quả nghiên cứu bằng việc sử dụng phương pháp Taguchi và phân tích phương sai với ba thông số, ba mức ảnh hưởng, ba lần thử nghiệm và ba lần lặp các điểm thiết kế, cho biết ảnh hưởng định lượng một cách khoa học của thông số hệ thống công nghệ đến rung động khi mài phẳng vật liệu SKD11 nhiệt luyện bằng đá mài gián đoạn. Để cực tiểu hóa rung động trong phạm vi các thông số hệ thống công nghệ đã lựa chọn, giá trị tối ưu cục bộ như sau: s = 15 (m/ph); t = 0,02(mm); z = 20 (rãnh). Tài liệu tham khảo [1]. Mustafa Kemal Külekcý: Analysis of Process Parameters for a Surface – Grinding Process based on the Taguchi Method. Mersin University, Tarsus Technical Education Faculty, Department of Mechanical Education, 33140, Tarsus-Mersin,Turkey mkkulekci@gmail.com Prejem rokopisa – received: 2012-06-18; sprejem za objavo – accepted for publication: 2012-08-27 [2]. Taranveer Singh, Khushdeep Goyal, Parlad Kumar: To Study the Effect of Process Parameters for Minimum Surface Roughness of Cylindrical Grinded AISI 1045 Steel. Manufacturing Science and Technology 2(3): 56-61, 2014. [3]. E. Daniel Kirby: A Parameter Design Study in a Turning Operation using the Taguchi Method. The Technology Interface/Fall, 2006. Iowa State University. [4]. M. Aravind, Dr. S. Periyasamy. Assistant Professor in Mechanical Engineering Government College of Technology Coimbatore, India: Optimization of Surface Grinding Process Parameters By Taguchi Method And Response Surface Methodology. [5]. Nguyễn Tiến Đông, Nguyễn Thị Phương Giang, Kozo Ishizaki. Ảnh hưởng của số hạt mài đến chất lượng bề mặt khi gia công vật liệu ceramic bằng đá mài kim cương có cấu trúc lục giác. Tạp chí khoa học và công nghệ – Viện hàn lâm khoa học và công nghệ Việt Nam. Tập 52 - số 1A - 2014, trang 188-195. [6]. Nguyễn Tiến Đông, Nguyễn Thị Phương Giang, Nguyễn Minh Tuấn, Ngô Thị Hà, Nguyễn Thị Phương. Nghiên cứu ảnh hưởng của chiều sâu cắt và lượng chạy dao đến chất lượng bề mặt chi tiết khi mài thép C45 bằng đá mài xẻ rãnh. Hội nghị khoa học và công nghệ toàn quốc về cơ khí lần thứ 3, Hà nội tháng 4 -2013. TSBN 978-604-67-0061-6, trang 120-126. [7]. Nguyễn Thị Phương Giang, Nguyễn Tiến Đông. Chất lượng bề mặt chi tiết khi mài vật liệu thép C45 nhiệt luyện bằng đá mài xẻ rãnh. Tạp chí khoa học và công nghệ các trường đại học kỹ thuật, số 97/2013, trang 66-70. [8]. Phùng Xuân Sơn: Nghiên cứu ảnh hưởng của rung động đến chất lượng của chi tiết khi mài phẳng. Luận án Tiến sỹ kỹ thuật. Trường Đại học Bách khoa Hà Nội. Hà Nội 2011. [9]. Nguyễn Trọng Hùng, Phùng Xuân Sơn, Thiết kế thực nghiệm trong chế tạo máy, NXB Xây dựng, Hà Nội 2016. [10]. Genichi Taguchi: Taguchi Methods: Design of Experiments. Dearborn, MI: ASI Press; Tokyo, Japan: Japanese Standards Association, ©1993. [11]. Nguyen Trong Hung, Nguyen Anh Tu, Ngo Van Chuyen: Research the Minimization of Surface ISSN 2354-0575 Journal of Science and Technology20 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Roughness using the Taguchi Method in CNC Turning Mounting Shaft Process. Journal of Science & Technology - Hanoi University of Industry, ISSN 1959-3585, N0 36.2016, pp. s(37-40). [12]. Z.C.Li, B. Lin, Y.S.Xu, J.Hu (2002), “Experimantal Studies on Gringding Force and Force Ratio of the Unsteady-state Gringding Technique”, Journal of Material Processing Technology, 129 (2002) 76-80. [13]. Nguyễn Trọng Hùng: Giáo trình hệ thống đo lường trong chế tạo cơ khí. Trường Đại học Sư phạm Kỹ thuật Hưng Yên. Hưng Yên 2013. A RESEARCH ON EFFECS OF TECHNOLOGICAL PARAMETERS ON VIBRATION IN SURFACE PROCESSING HIGH LEVEL HARDNESS MATERIALS WITH SEGMENTED GRINDING WHEEL USING TAGUCHI METHOD AND ANOVA Abstract: This paper represents the results of research on effects of process parameters on vibration in surface processing high level hardness materials with segmented grinding wheel using Taguchi method and Analysis of Variance (ANOVA). This method reduces the number of experiments, produces high quality products with low cost for manufacturers. With three experiments, three testing and three replications of the design point, the research results showed the relationship between technological parameters which are cutting depth, feed rate and the number of grinding slots with the pair interactions, and three interactions between them with the vibration, and identified locally optimal technological and systematic parameters with the smallest vibration in surface grinding on SKD11 steel under heat treatment by intermittent grinding stone made in Vietnam. Keywords: minimization; vibration; Taguchi; ANOVA; cutting capacity of grinding; technological system parameters.

File đính kèm:

nghien_cuu_anh_huong_cua_cac_thong_so_cong_nghe_den_rung_don.pdf

nghien_cuu_anh_huong_cua_cac_thong_so_cong_nghe_den_rung_don.pdf