Cải thiện hiệu quả sử dụng năng lượng trong nhà máy lọc dầu

Chi phí năng lượng của các nhà máy lọc dầu trên toàn cầu trung bình chiếm khoảng 50% chi phí vận hành. Do vậy, sử dụng năng

lượng hiệu quả luôn là yếu tố quan trọng để giảm chi phí sản xuất, nâng cao năng lực cạnh tranh, đặc biệt trong bối cảnh thị trường biến

động về giá cả và các yếu tố thay đổi bất thường như thiên tai, dịch bệnh.

Tại châu Âu, áp lực dư thừa công suất chế biến đã bắt buộc các doanh nghiệp dầu khí triển khai các biện pháp giảm chi phí sản xuất.

Tại Việt Nam, Nhà máy Lọc dầu Dung Quất và Nhà máy Lọc dầu Nghi Sơn có lợi thế vì công suất chỉ đáp ứng 70% thị trường tiêu thụ trong

nước. Để nâng cao năng lực cạnh tranh so với xăng dầu nhập khẩu, việc tối thiểu chi phí vận hành là vấn đề đặc biệt quan trọng, trong đó,

tối thiểu năng lượng tiêu thụ trong nhà máy lọc dầu phải nằm trong chiến lược phát triển dài hạn.

Bài báo phân tích kết quả triển khai chương trình sử dụng năng lượng hiệu quả ở 2 nhà máy lọc dầu điển hình ở Cộng hòa Liên bang

Đức (là Bayernoil và PCK), từ đó rút ra một số kinh nghiệm có thể áp dụng cho các nhà máy lọc dầu ở Việt Nam.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Cải thiện hiệu quả sử dụng năng lượng trong nhà máy lọc dầu

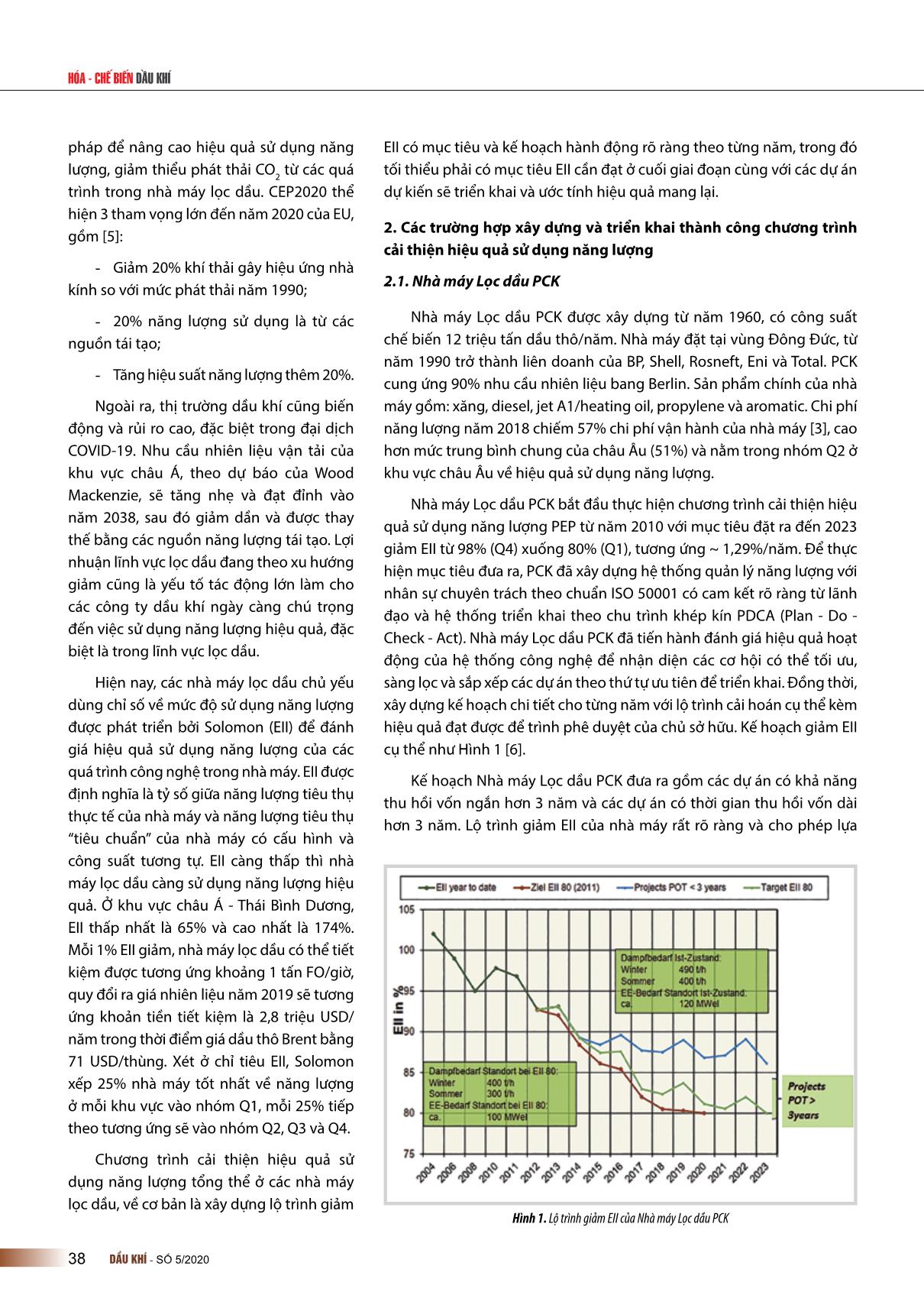

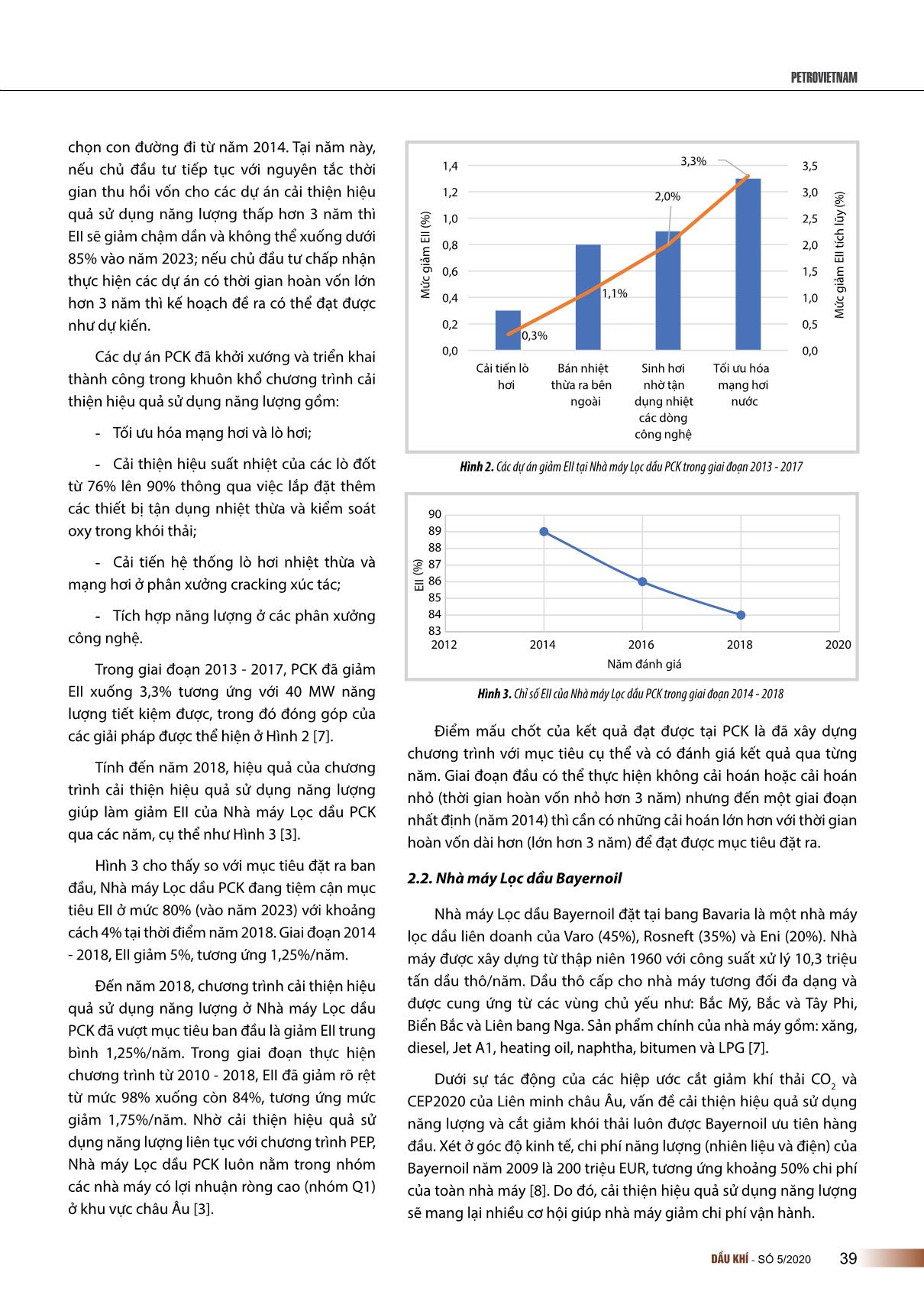

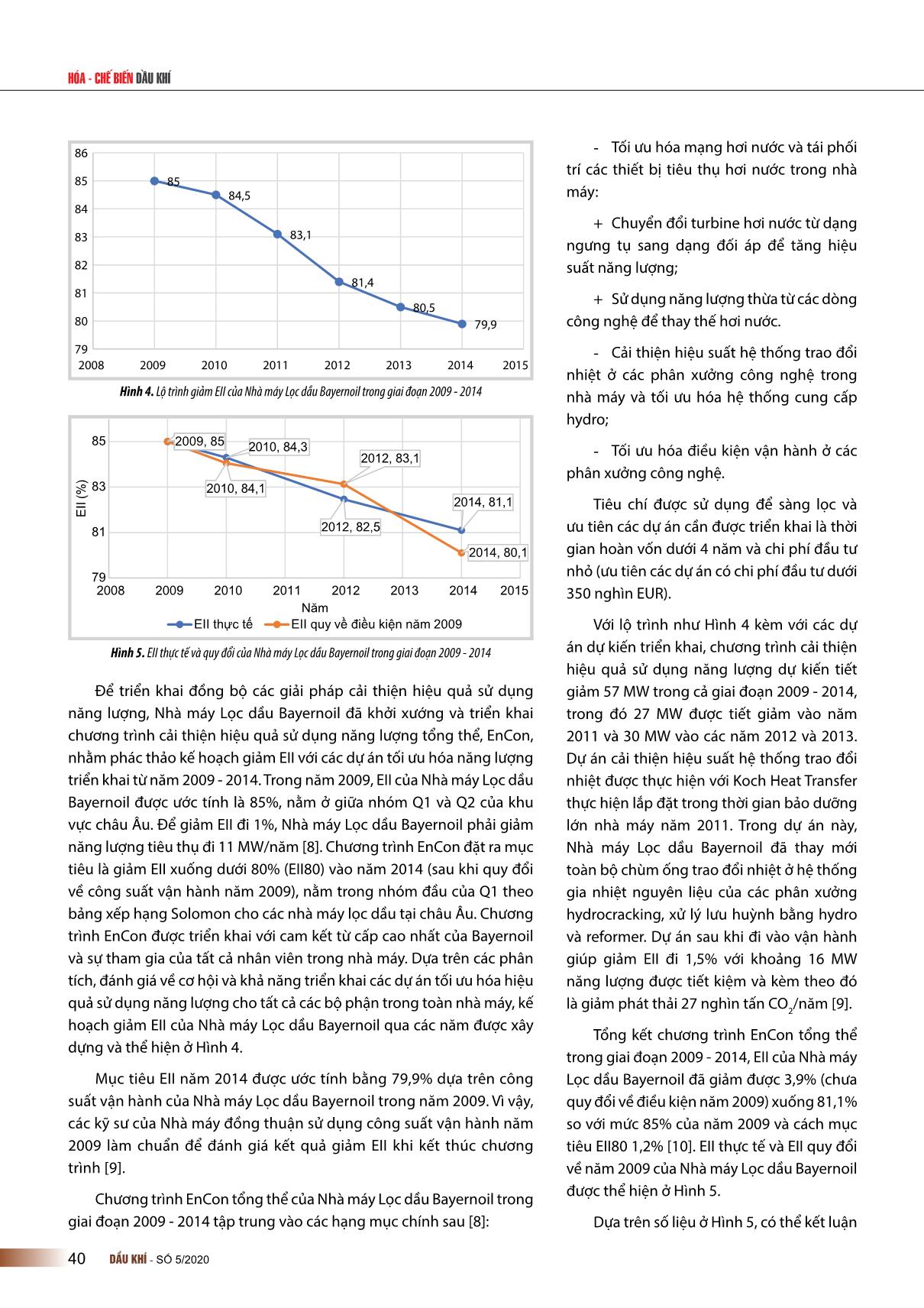

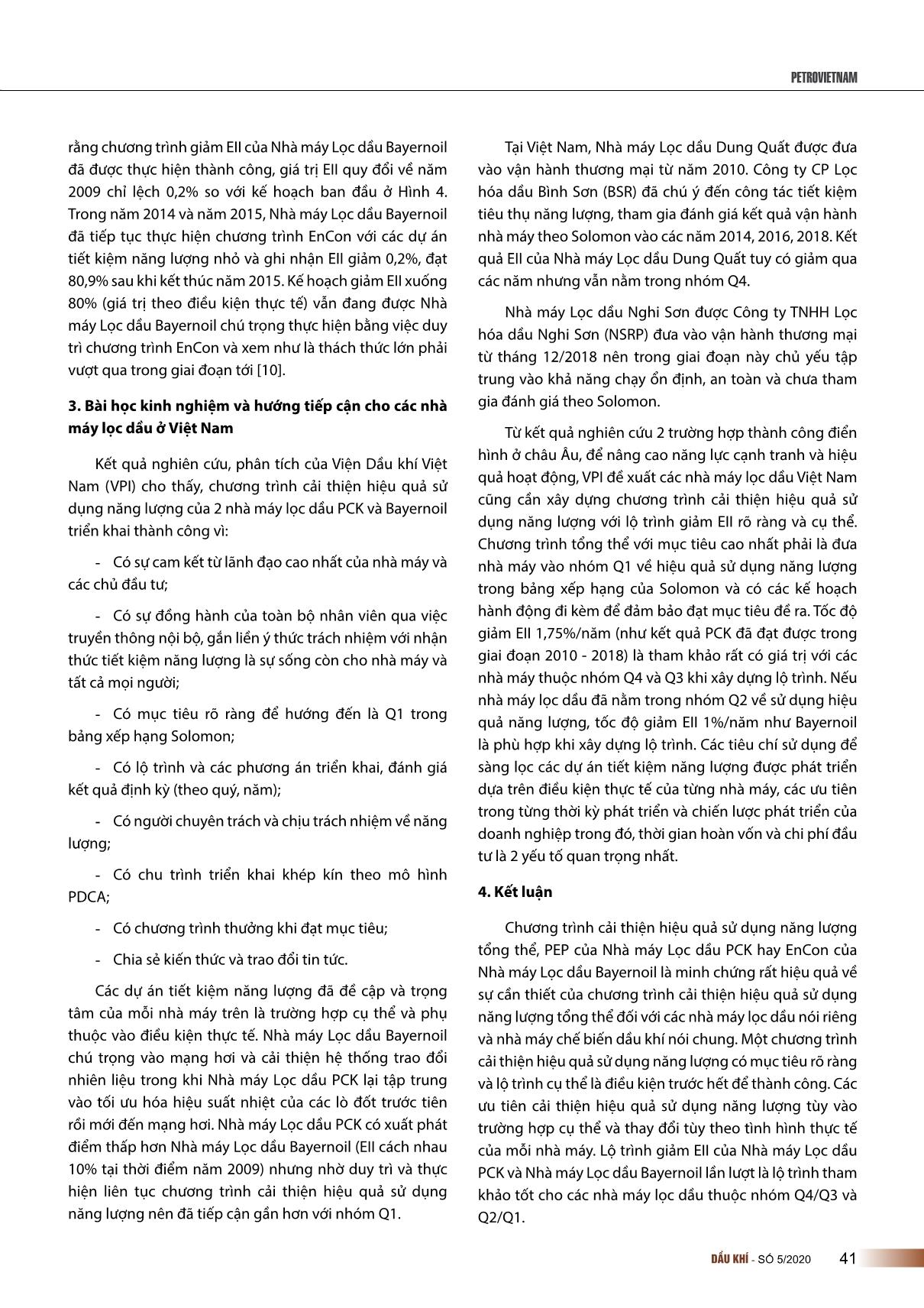

i từ năm 2014. Tại năm này, nếu chủ đầu tư tiếp tục với nguyên tắc thời gian thu hồi vốn cho các dự án cải thiện hiệu quả sử dụng năng lượng thấp hơn 3 năm thì EII sẽ giảm chậm dần và không thể xuống dưới 85% vào năm 2023; nếu chủ đầu tư chấp nhận thực hiện các dự án có thời gian hoàn vốn lớn hơn 3 năm thì kế hoạch đề ra có thể đạt được như dự kiến. Các dự án PCK đã khởi xướng và triển khai thành công trong khuôn khổ chương trình cải thiện hiệu quả sử dụng năng lượng gồm: - Tối ưu hóa mạng hơi và lò hơi; - Cải thiện hiệu suất nhiệt của các lò đốt từ 76% lên 90% thông qua việc lắp đặt thêm các thiết bị tận dụng nhiệt thừa và kiểm soát oxy trong khói thải; - Cải tiến hệ thống lò hơi nhiệt thừa và mạng hơi ở phân xưởng cracking xúc tác; - Tích hợp năng lượng ở các phân xưởng công nghệ. Trong giai đoạn 2013 - 2017, PCK đã giảm EII xuống 3,3% tương ứng với 40 MW năng lượng tiết kiệm được, trong đó đóng góp của các giải pháp được thể hiện ở Hình 2 [7]. Tính đến năm 2018, hiệu quả của chương trình cải thiện hiệu quả sử dụng năng lượng giúp làm giảm EII của Nhà máy Lọc dầu PCK qua các năm, cụ thể như Hình 3 [3]. Hình 3 cho thấy so với mục tiêu đặt ra ban đầu, Nhà máy Lọc dầu PCK đang tiệm cận mục tiêu EII ở mức 80% (vào năm 2023) với khoảng cách 4% tại thời điểm năm 2018. Giai đoạn 2014 - 2018, EII giảm 5%, tương ứng 1,25%/năm. Đến năm 2018, chương trình cải thiện hiệu quả sử dụng năng lượng ở Nhà máy Lọc dầu PCK đã vượt mục tiêu ban đầu là giảm EII trung bình 1,25%/năm. Trong giai đoạn thực hiện chương trình từ 2010 - 2018, EII đã giảm rõ rệt từ mức 98% xuống còn 84%, tương ứng mức giảm 1,75%/năm. Nhờ cải thiện hiệu quả sử dụng năng lượng liên tục với chương trình PEP, Nhà máy Lọc dầu PCK luôn nằm trong nhóm các nhà máy có lợi nhuận ròng cao (nhóm Q1) ở khu vực châu Âu [3]. Điểm mấu chốt của kết quả đạt được tại PCK là đã xây dựng chương trình với mục tiêu cụ thể và có đánh giá kết quả qua từng năm. Giai đoạn đầu có thể thực hiện không cải hoán hoặc cải hoán nhỏ (thời gian hoàn vốn nhỏ hơn 3 năm) nhưng đến một giai đoạn nhất định (năm 2014) thì cần có những cải hoán lớn hơn với thời gian hoàn vốn dài hơn (lớn hơn 3 năm) để đạt được mục tiêu đặt ra. 2.2. Nhà máy Lọc dầu Bayernoil Nhà máy Lọc dầu Bayernoil đặt tại bang Bavaria là một nhà máy lọc dầu liên doanh của Varo (45%), Rosneft (35%) và Eni (20%). Nhà máy được xây dựng từ thập niên 1960 với công suất xử lý 10,3 triệu tấn dầu thô/năm. Dầu thô cấp cho nhà máy tương đối đa dạng và được cung ứng từ các vùng chủ yếu như: Bắc Mỹ, Bắc và Tây Phi, Biển Bắc và Liên bang Nga. Sản phẩm chính của nhà máy gồm: xăng, diesel, Jet A1, heating oil, naphtha, bitumen và LPG [7]. Dưới sự tác động của các hiệp ước cắt giảm khí thải CO2 và CEP2020 của Liên minh châu Âu, vấn đề cải thiện hiệu quả sử dụng năng lượng và cắt giảm khói thải luôn được Bayernoil ưu tiên hàng đầu. Xét ở góc độ kinh tế, chi phí năng lượng (nhiên liệu và điện) của Bayernoil năm 2009 là 200 triệu EUR, tương ứng khoảng 50% chi phí của toàn nhà máy [8]. Do đó, cải thiện hiệu quả sử dụng năng lượng sẽ mang lại nhiều cơ hội giúp nhà máy giảm chi phí vận hành. Hình 2. Các dự án giảm EII tại Nhà máy Lọc dầu PCK trong giai đoạn 2013 - 2017 Hình 3. Chỉ số EII của Nhà máy Lọc dầu PCK trong giai đoạn 2014 - 2018 0,3% 1,1% 2,0% 3,3% 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 Cải tiến lò hơi Bán nhiệt thừa ra bên ngoài Sinh hơi nhờ tận dụng nhiệt các dòng công nghệ Tối ưu hóa mạng hơi nước M ức g iả m E II tíc h lũ y (% ) M ức g iả m E II (% ) 83 84 85 86 87 88 89 90 2012 2014 2016 2018 2020 EI I( % ) Năm đánh giá 40 DẦU KHÍ - SỐ 5/2020 HÓA - CHẾ BIẾN DẦU KHÍ Để triển khai đồng bộ các giải pháp cải thiện hiệu quả sử dụng năng lượng, Nhà máy Lọc dầu Bayernoil đã khởi xướng và triển khai chương trình cải thiện hiệu quả sử dụng năng lượng tổng thể, EnCon, nhằm phác thảo kế hoạch giảm EII với các dự án tối ưu hóa năng lượng triển khai từ năm 2009 - 2014. Trong năm 2009, EII của Nhà máy Lọc dầu Bayernoil được ước tính là 85%, nằm ở giữa nhóm Q1 và Q2 của khu vực châu Âu. Để giảm EII đi 1%, Nhà máy Lọc dầu Bayernoil phải giảm năng lượng tiêu thụ đi 11 MW/năm [8]. Chương trình EnCon đặt ra mục tiêu là giảm EII xuống dưới 80% (EII80) vào năm 2014 (sau khi quy đổi về công suất vận hành năm 2009), nằm trong nhóm đầu của Q1 theo bảng xếp hạng Solomon cho các nhà máy lọc dầu tại châu Âu. Chương trình EnCon được triển khai với cam kết từ cấp cao nhất của Bayernoil và sự tham gia của tất cả nhân viên trong nhà máy. Dựa trên các phân tích, đánh giá về cơ hội và khả năng triển khai các dự án tối ưu hóa hiệu quả sử dụng năng lượng cho tất cả các bộ phận trong toàn nhà máy, kế hoạch giảm EII của Nhà máy Lọc dầu Bayernoil qua các năm được xây dựng và thể hiện ở Hình 4. Mục tiêu EII năm 2014 được ước tính bằng 79,9% dựa trên công suất vận hành của Nhà máy Lọc dầu Bayernoil trong năm 2009. Vì vậy, các kỹ sư của Nhà máy đồng thuận sử dụng công suất vận hành năm 2009 làm chuẩn để đánh giá kết quả giảm EII khi kết thúc chương trình [9]. Chương trình EnCon tổng thể của Nhà máy Lọc dầu Bayernoil trong giai đoạn 2009 - 2014 tập trung vào các hạng mục chính sau [8]: - Tối ưu hóa mạng hơi nước và tái phối trí các thiết bị tiêu thụ hơi nước trong nhà máy: + Chuyển đổi turbine hơi nước từ dạng ngưng tụ sang dạng đối áp để tăng hiệu suất năng lượng; + Sử dụng năng lượng thừa từ các dòng công nghệ để thay thế hơi nước. - Cải thiện hiệu suất hệ thống trao đổi nhiệt ở các phân xưởng công nghệ trong nhà máy và tối ưu hóa hệ thống cung cấp hydro; - Tối ưu hóa điều kiện vận hành ở các phân xưởng công nghệ. Tiêu chí được sử dụng để sàng lọc và ưu tiên các dự án cần được triển khai là thời gian hoàn vốn dưới 4 năm và chi phí đầu tư nhỏ (ưu tiên các dự án có chi phí đầu tư dưới 350 nghìn EUR). Với lộ trình như Hình 4 kèm với các dự án dự kiến triển khai, chương trình cải thiện hiệu quả sử dụng năng lượng dự kiến tiết giảm 57 MW trong cả giai đoạn 2009 - 2014, trong đó 27 MW được tiết giảm vào năm 2011 và 30 MW vào các năm 2012 và 2013. Dự án cải thiện hiệu suất hệ thống trao đổi nhiệt được thực hiện với Koch Heat Transfer thực hiện lắp đặt trong thời gian bảo dưỡng lớn nhà máy năm 2011. Trong dự án này, Nhà máy Lọc dầu Bayernoil đã thay mới toàn bộ chùm ống trao đổi nhiệt ở hệ thống gia nhiệt nguyên liệu của các phân xưởng hydrocracking, xử lý lưu huỳnh bằng hydro và reformer. Dự án sau khi đi vào vận hành giúp giảm EII đi 1,5% với khoảng 16 MW năng lượng được tiết kiệm và kèm theo đó là giảm phát thải 27 nghìn tấn CO2/năm [9]. Tổng kết chương trình EnCon tổng thể trong giai đoạn 2009 - 2014, EII của Nhà máy Lọc dầu Bayernoil đã giảm được 3,9% (chưa quy đổi về điều kiện năm 2009) xuống 81,1% so với mức 85% của năm 2009 và cách mục tiêu EII80 1,2% [10]. EII thực tế và EII quy đổi về năm 2009 của Nhà máy Lọc dầu Bayernoil được thể hiện ở Hình 5. Dựa trên số liệu ở Hình 5, có thể kết luận Hình 4. Lộ trình giảm EII của Nhà máy Lọc dầu Bayernoil trong giai đoạn 2009 - 2014 Hình 5. EII thực tế và quy đổi của Nhà máy Lọc dầu Bayernoil trong giai đoạn 2009 - 2014 85 84,5 83,1 81,4 80,5 79,9 79 80 81 82 83 84 85 86 2008 2009 2010 2011 2012 2013 2014 2015 2009, 85 2010, 84,3 2012, 82,5 2014, 81,1 2009 2010, 84,1 2012, 83,1 2014, 80,1 79 81 83 85 2008 2009 2010 2011 2012 2013 2014 2015 EI I ( % ) Năm EII thực tế EII quy về điều kiện năm 2009 41DẦU KHÍ - SỐ 5/2020 PETROVIETNAM rằng chương trình giảm EII của Nhà máy Lọc dầu Bayernoil đã được thực hiện thành công, giá trị EII quy đổi về năm 2009 chỉ lệch 0,2% so với kế hoạch ban đầu ở Hình 4. Trong năm 2014 và năm 2015, Nhà máy Lọc dầu Bayernoil đã tiếp tục thực hiện chương trình EnCon với các dự án tiết kiệm năng lượng nhỏ và ghi nhận EII giảm 0,2%, đạt 80,9% sau khi kết thúc năm 2015. Kế hoạch giảm EII xuống 80% (giá trị theo điều kiện thực tế) vẫn đang được Nhà máy Lọc dầu Bayernoil chú trọng thực hiện bằng việc duy trì chương trình EnCon và xem như là thách thức lớn phải vượt qua trong giai đoạn tới [10]. 3. Bài học kinh nghiệm và hướng tiếp cận cho các nhà máy lọc dầu ở Việt Nam Kết quả nghiên cứu, phân tích của Viện Dầu khí Việt Nam (VPI) cho thấy, chương trình cải thiện hiệu quả sử dụng năng lượng của 2 nhà máy lọc dầu PCK và Bayernoil triển khai thành công vì: - Có sự cam kết từ lãnh đạo cao nhất của nhà máy và các chủ đầu tư; - Có sự đồng hành của toàn bộ nhân viên qua việc truyền thông nội bộ, gắn liền ý thức trách nhiệm với nhận thức tiết kiệm năng lượng là sự sống còn cho nhà máy và tất cả mọi người; - Có mục tiêu rõ ràng để hướng đến là Q1 trong bảng xếp hạng Solomon; - Có lộ trình và các phương án triển khai, đánh giá kết quả định kỳ (theo quý, năm); - Có người chuyên trách và chịu trách nhiệm về năng lượng; - Có chu trình triển khai khép kín theo mô hình PDCA; - Có chương trình thưởng khi đạt mục tiêu; - Chia sẻ kiến thức và trao đổi tin tức. Các dự án tiết kiệm năng lượng đã đề cập và trọng tâm của mỗi nhà máy trên là trường hợp cụ thể và phụ thuộc vào điều kiện thực tế. Nhà máy Lọc dầu Bayernoil chú trọng vào mạng hơi và cải thiện hệ thống trao đổi nhiên liệu trong khi Nhà máy Lọc dầu PCK lại tập trung vào tối ưu hóa hiệu suất nhiệt của các lò đốt trước tiên rồi mới đến mạng hơi. Nhà máy Lọc dầu PCK có xuất phát điểm thấp hơn Nhà máy Lọc dầu Bayernoil (EII cách nhau 10% tại thời điểm năm 2009) nhưng nhờ duy trì và thực hiện liên tục chương trình cải thiện hiệu quả sử dụng năng lượng nên đã tiếp cận gần hơn với nhóm Q1. Tại Việt Nam, Nhà máy Lọc dầu Dung Quất được đưa vào vận hành thương mại từ năm 2010. Công ty CP Lọc hóa dầu Bình Sơn (BSR) đã chú ý đến công tác tiết kiệm tiêu thụ năng lượng, tham gia đánh giá kết quả vận hành nhà máy theo Solomon vào các năm 2014, 2016, 2018. Kết quả EII của Nhà máy Lọc dầu Dung Quất tuy có giảm qua các năm nhưng vẫn nằm trong nhóm Q4. Nhà máy Lọc dầu Nghi Sơn được Công ty TNHH Lọc hóa dầu Nghi Sơn (NSRP) đưa vào vận hành thương mại từ tháng 12/2018 nên trong giai đoạn này chủ yếu tập trung vào khả năng chạy ổn định, an toàn và chưa tham gia đánh giá theo Solomon. Từ kết quả nghiên cứu 2 trường hợp thành công điển hình ở châu Âu, để nâng cao năng lực cạnh tranh và hiệu quả hoạt động, VPI đề xuất các nhà máy lọc dầu Việt Nam cũng cần xây dựng chương trình cải thiện hiệu quả sử dụng năng lượng với lộ trình giảm EII rõ ràng và cụ thể. Chương trình tổng thể với mục tiêu cao nhất phải là đưa nhà máy vào nhóm Q1 về hiệu quả sử dụng năng lượng trong bảng xếp hạng của Solomon và có các kế hoạch hành động đi kèm để đảm bảo đạt mục tiêu đề ra. Tốc độ giảm EII 1,75%/năm (như kết quả PCK đã đạt được trong giai đoạn 2010 - 2018) là tham khảo rất có giá trị với các nhà máy thuộc nhóm Q4 và Q3 khi xây dựng lộ trình. Nếu nhà máy lọc dầu đã nằm trong nhóm Q2 về sử dụng hiệu quả năng lượng, tốc độ giảm EII 1%/năm như Bayernoil là phù hợp khi xây dựng lộ trình. Các tiêu chí sử dụng để sàng lọc các dự án tiết kiệm năng lượng được phát triển dựa trên điều kiện thực tế của từng nhà máy, các ưu tiên trong từng thời kỳ phát triển và chiến lược phát triển của doanh nghiệp trong đó, thời gian hoàn vốn và chi phí đầu tư là 2 yếu tố quan trọng nhất. 4. Kết luận Chương trình cải thiện hiệu quả sử dụng năng lượng tổng thể, PEP của Nhà máy Lọc dầu PCK hay EnCon của Nhà máy Lọc dầu Bayernoil là minh chứng rất hiệu quả về sự cần thiết của chương trình cải thiện hiệu quả sử dụng năng lượng tổng thể đối với các nhà máy lọc dầu nói riêng và nhà máy chế biến dầu khí nói chung. Một chương trình cải thiện hiệu quả sử dụng năng lượng có mục tiêu rõ ràng và lộ trình cụ thể là điều kiện trước hết để thành công. Các ưu tiên cải thiện hiệu quả sử dụng năng lượng tùy vào trường hợp cụ thể và thay đổi tùy theo tình hình thực tế của mỗi nhà máy. Lộ trình giảm EII của Nhà máy Lọc dầu PCK và Nhà máy Lọc dầu Bayernoil lần lượt là lộ trình tham khảo tốt cho các nhà máy lọc dầu thuộc nhóm Q4/Q3 và Q2/Q1. 42 DẦU KHÍ - SỐ 5/2020 HÓA - CHẾ BIẾN DẦU KHÍ Tài liệu tham khảo [1] K.R.Amarnath, Jimmy Kumana and J.V.Shah, "Benchmarks for industrial energy efficiency", in 31st Intersociety Energy Conversion Engineering Conference, 1996. [2] Ernst Worrell and Christina Galitsky, "Energy efficiency improvement in the petroleum refining industry," ACEEE Summer Study on Energy Efficiency in Industry, 2005. [3] PCK Refinery report, 2018. [4] R.Agnihotri, “Digitalization for the refinery and plant of the future,” Hydrocarbon Processing, 2018. [5] European Commission, "2020 climate & energy package" [Online]. Available: https://ec.europa.eu/clima/ policies/strategies/2020_en. [6] PCK, PEP- PCK energieeffizienz programm energie und Rohstoffe für morgen - sicher, bezahlbar, effizient, 2013. [7] PCK Refinery information, 2017. [8] Truong Nhu Tung, Refinery economic course part 4, 2015. [9] Astrid Kropp and Rainer Köster, "EnCon masterplan - energieeinsparung mit system," Bayernoil Raffineriegesellschaft mbH, 2010. [10] A.Müeller, A.Kropp, R.Köster and M.Fazzin, "Improve energy efficiency with enhanced bundles in tubular heat exchangers", Hydrocarbon Processing, May 2017. [11] Bayernoil refinery information, 2016. Summary Refineries across the world typically spend 50% of the cash operating costs on energy. Therefore, improving energy efficiency always plays an important role in reducing costs and enhancing competitiveness, especially in the context of market price fluctuations and unexpected factors of changes like natural disasters and epidemics. In Europe, under pressure of oversupply, oil and gas firms have to undertake cost reduction remedies. In Vietnam, Dung Quat and Nghi Son refineries have certain advantages since their total production capacity only meets 70% of the domestic demand. In order to enhance domestic refineries’ competitiveness against imported products, minimising operation costs should be a very important mission. Minimum energy consumption in the refinery must be part of this long-term development strategy. This article analyses the results of energy efficiency programmes implemented in two typical refineries in Germany (Bayernoil and PCK) and some experiences that can be applied to refineries in Vietnam. Key words: Energy efficiency, EII, energy cost, energy efficiency improvement programme, Bayernoil refinery, PCK refinery. IMPROVING ENERGY EFFICIENCY IN REFINERIES Truong Nhu Tung, Nguyen Huu Luong, Nguyen Phu Quy Anh, Nguyen Thanh Sang Vietnam Petroleum Institute Email: tungtn@vpi.pvn.vn

File đính kèm:

cai_thien_hieu_qua_su_dung_nang_luong_trong_nha_may_loc_dau.pdf

cai_thien_hieu_qua_su_dung_nang_luong_trong_nha_may_loc_dau.pdf