Phát hiện trực tuyến biến dạng trong cuộn dây máy biến áp lực sử dụng cảm biến sợi quang

TóM TắT:

Biến dạng cơ khí cuộn dây trong máy biến áp lực có thể hình

thành trong quá trình vận chuyển, do quá trình co giãn dần của hệ

thống cơ khí trong quá trình vận hành, hoặc do dòng điện lớn gây

bởi phóng điện sét hay sự cố ngắn mạch. Biến dạng cuộn dây làm

gia tăng lực điện từ trong vùng không gian giữa các cuộn dây và lõi

thép bên trong máy biến áp lực, làm các “tín hiệu” rung động trở

nên rõ nét hơn, do đó có thể ứng dụng để giám sát trực tuyến tình

trạng biến dạng cuộn dây.

Trong thực tế, nếu sử dụng các cảm biến điện gắn lên thành vỏ

máy biến áp, sẽ rất khó khăn để ghi nhận các tín hiệu rung động

phát sinh do ảnh hưởng của nhiều yếu tố như vị trí gắn cảm biến,

tạp âm nhiễu từ tiếng ồn quạt làm mát, hệ thống bơm dầu Để

khắc phục, một cảm biến sợi quang mảnh dày 2 mm, dài 50 mm,

rộng 20 mm đã được nghiên cứu bởi công ty QPS để chèn vào

khoảng cách giữa các cuộn dây bên trong máy biến áp lực nhằm

đo lường trực tiếp rung động cuộn dây trong vùng tần số từ 1 Hz

đến 2 kHz.

Bài báo cũng giới thiệu các kết quả mô phỏng số tương tác lực từ

và rung động bên trong một máy biến áp lực thực hiện bởi trường

đại học Tây Úc (Western Australia), và các nhận xét từ các thử

nghiệm hiện trường, thực hiện bởi QPS, trường đại học Manchester,

Vương quốc Anh, và công ty kỹ thuật tự động hóa Xian e-Sys,

Trung Quốc, để kết luận tính ứng dụng khả thi của cảm biến

trong việc phát hiện các kiểu biến dạng cuộn dây như cong oằn

(buckling), phình lồi (bulging), ngắn và hở mạch, chùng kết cấu

cơ khí, thiếu miếng chêm bên trong cuộn dây (inter-winding

seperation). Ngoài ra, cảm biến đặc biệt này còn có thể đo nhiệt

độ điểm nóng cục bộ (hot spot).

Đây là giải pháp giám sát – chẩn

đoán chi phí hiệu quả để kéo

dài tuổi thọ máy biến áp lực.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Phát hiện trực tuyến biến dạng trong cuộn dây máy biến áp lực sử dụng cảm biến sợi quang

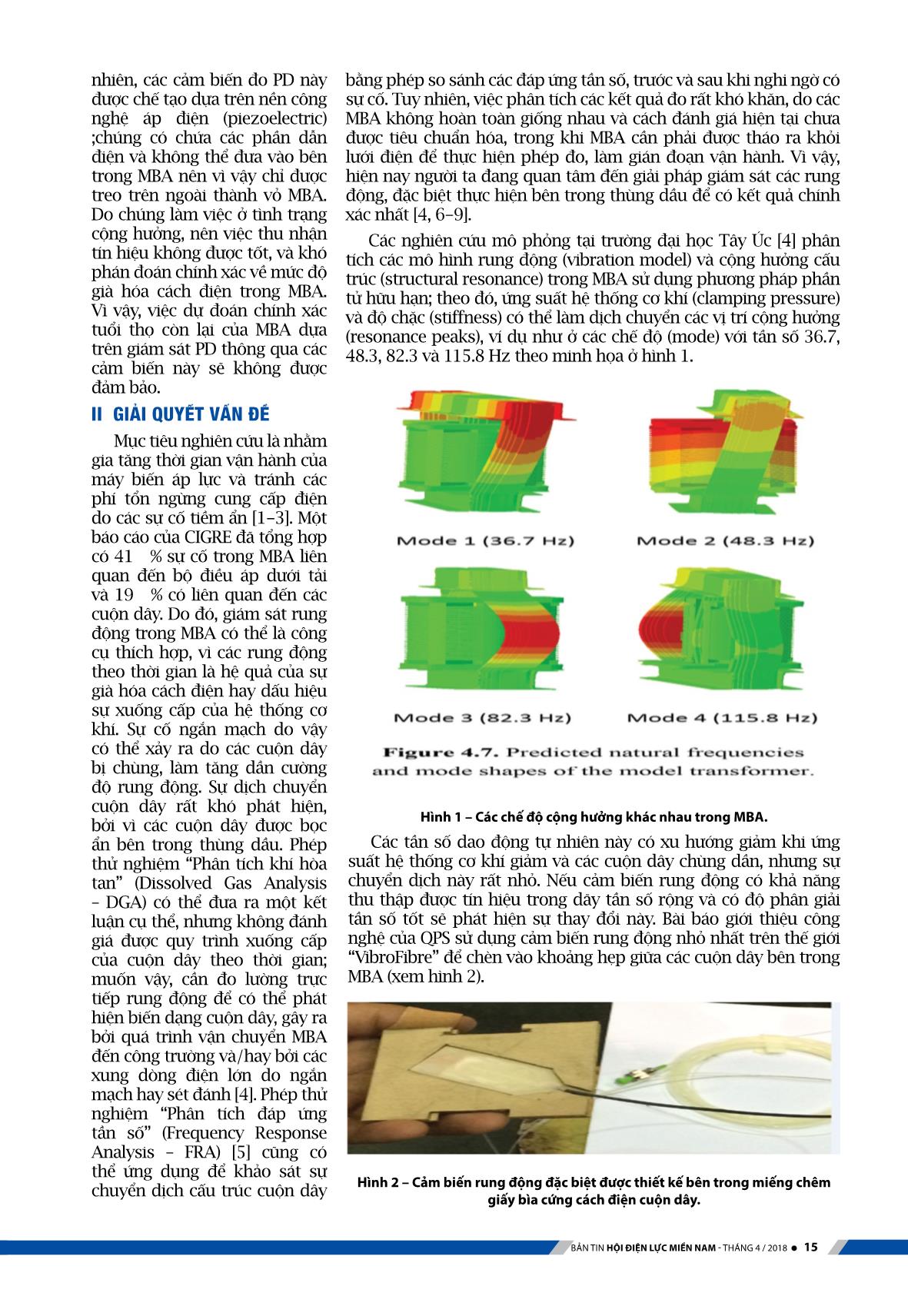

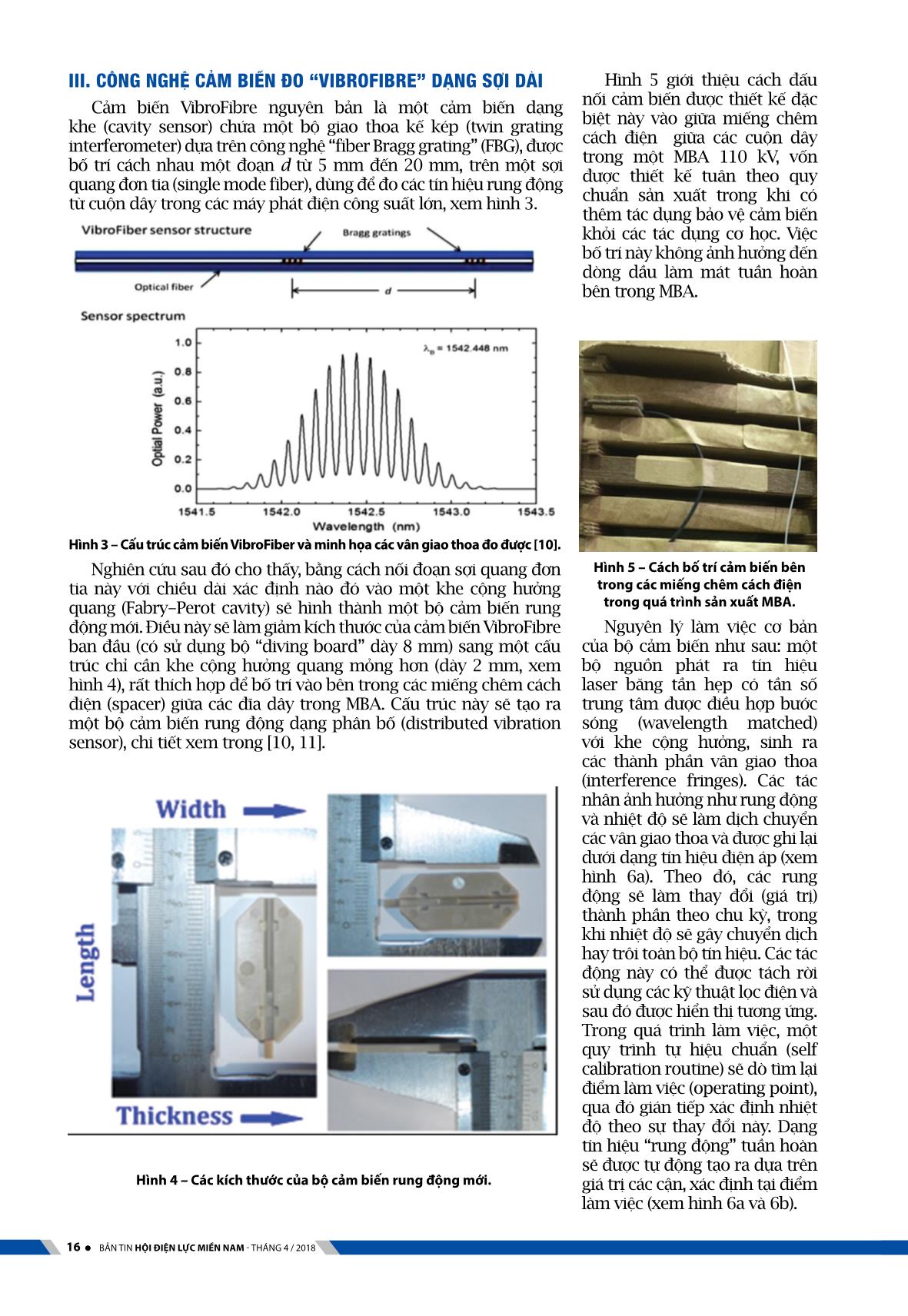

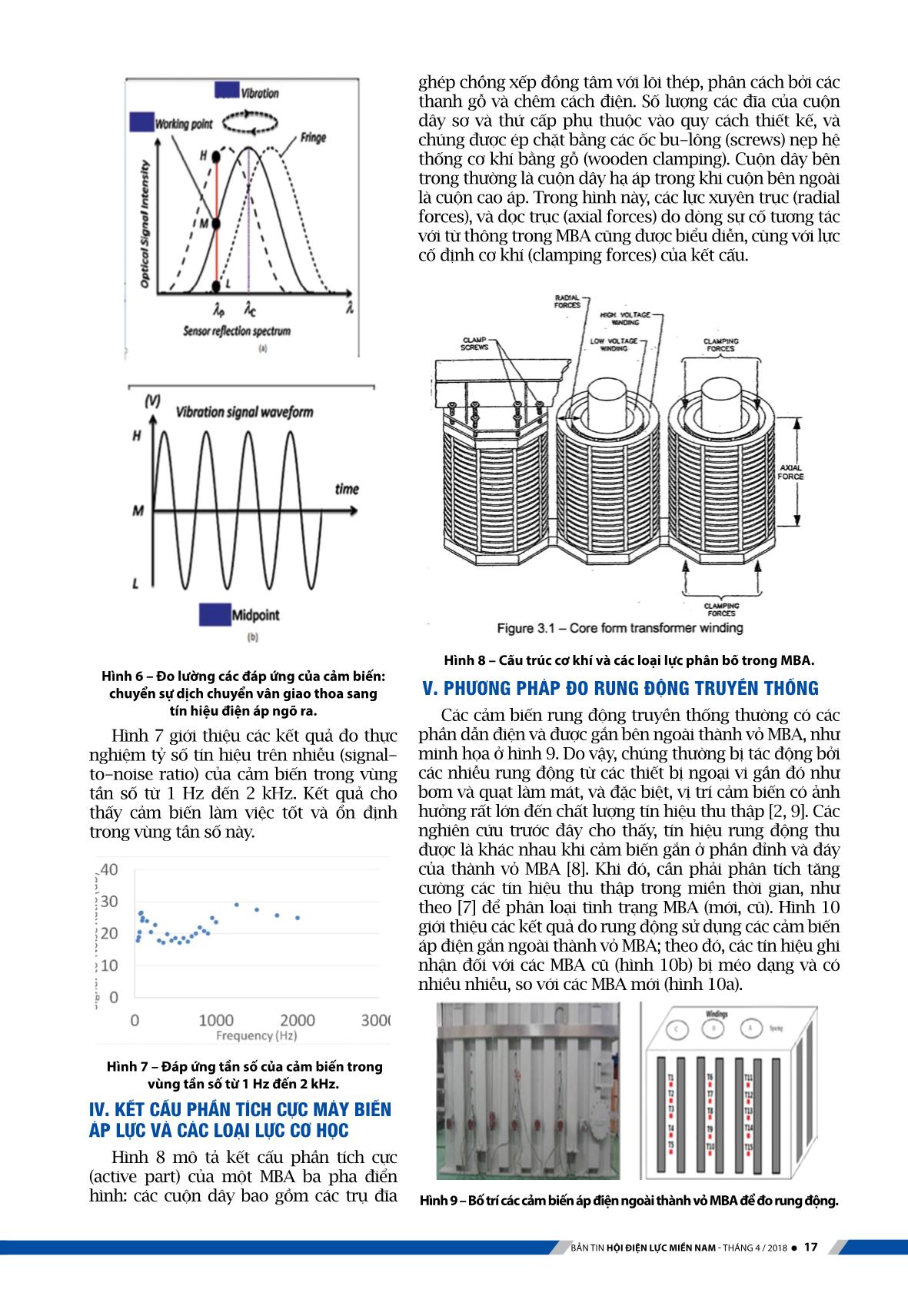

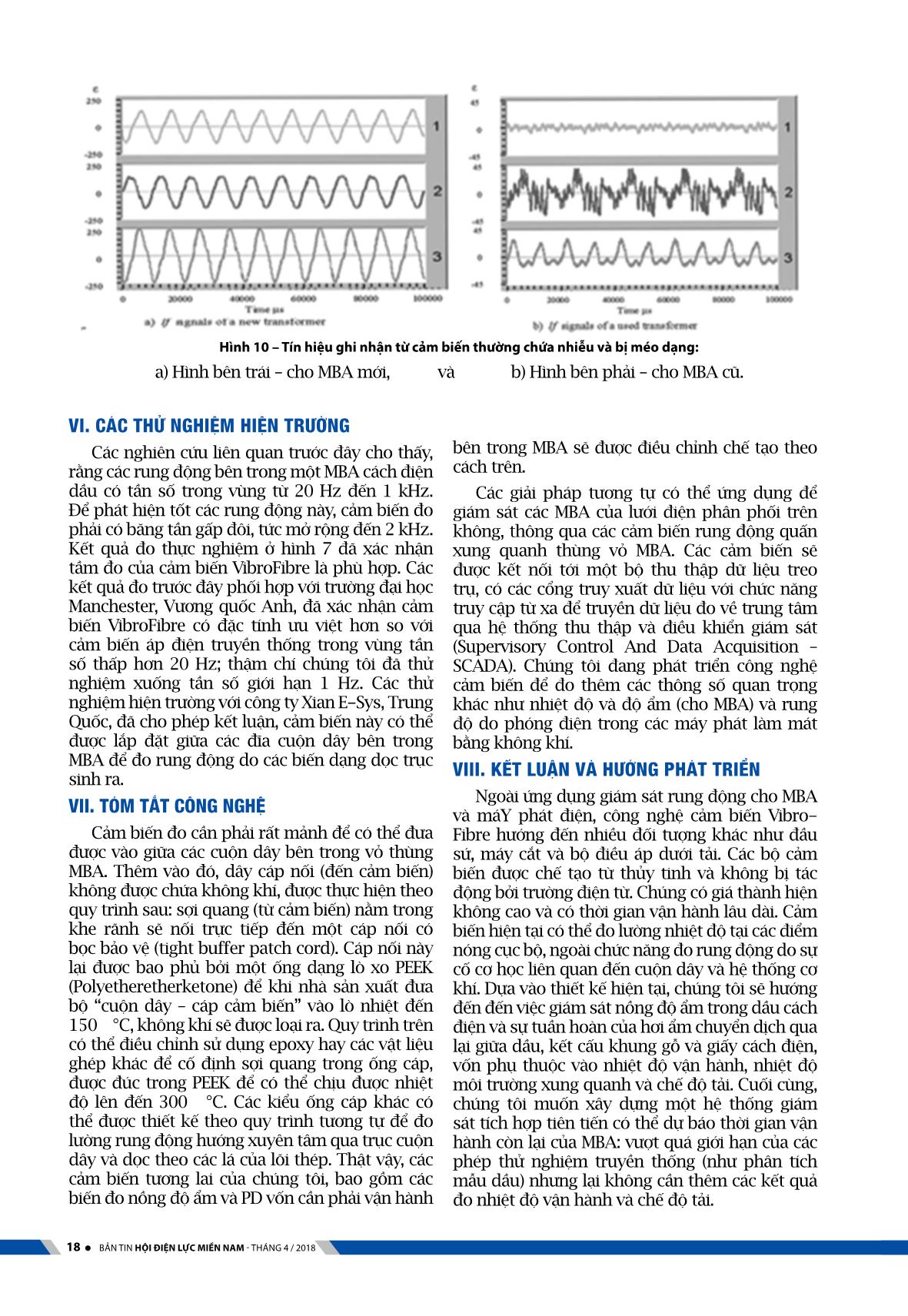

áp, sẽ rất khó khăn để ghi nhận các tín hiệu rung động phát sinh do ảnh hưởng của nhiều yếu tố như vị trí gắn cảm biến, tạp âm nhiễu từ tiếng ồn quạt làm mát, hệ thống bơm dầu Để khắc phục, một cảm biến sợi quang mảnh dày 2 mm, dài 50 mm, rộng 20 mm đã được nghiên cứu bởi công ty QPS để chèn vào khoảng cách giữa các cuộn dây bên trong máy biến áp lực nhằm đo lường trực tiếp rung động cuộn dây trong vùng tần số từ 1 Hz đến 2 kHz. Bài báo cũng giới thiệu các kết quả mô phỏng số tương tác lực từ và rung động bên trong một máy biến áp lực thực hiện bởi trường đại học Tây Úc (Western Australia), và các nhận xét từ các thử nghiệm hiện trường, thực hiện bởi QPS, trường đại học Manchester, Vương quốc Anh, và công ty kỹ thuật tự động hóa Xian e-Sys, Trung Quốc, để kết luận tính ứng dụng khả thi của cảm biến trong việc phát hiện các kiểu biến dạng cuộn dây như cong oằn (buckling), phình lồi (bulging), ngắn và hở mạch, chùng kết cấu cơ khí, thiếu miếng chêm bên trong cuộn dây (inter-winding seperation). Ngoài ra, cảm biến đặc biệt này còn có thể đo nhiệt độ điểm nóng cục bộ (hot spot). Đây là giải pháp giám sát – chẩn đoán chi phí hiệu quả để kéo dài tuổi thọ máy biến áp lực. i giới thiệu Gần đây, các nguồn năng lượng tái tạo (gió, mặt trời) đã được phát triển nhanh chóng trên phạm vi toàn thế giới nhằm giảm hiệu ứng nhà kính, nhưng do tình trạng vận hành không liên tục dẫn đến nhu cầu cần phải phát triển nguồn điện để có sự cân bằng trên lưới. Ở Bắc Mỹ, khí đá phiến (shale gas) rất dư thừa và rẻ, cho phép các công ty phát điện chuyển sử dụng nguồn năng lượng sơ cấp từ than đá sang khí. Mặt khác, một số công ty điện lực khác sẵn sàng đầu tư nâng cao độ tin cậy và hiệu năng của lưới điện, thông qua việc xây dựng các lưới điện truyền tải hiện đại. Tuy vậy, đa số các chuyên gia đều thống nhất, rằng điểm mấu chốt của một lưới điện tin cậy và ổn định phụ thuộc lớn vào các máy biến áp lực tăng áp (step-up power transformers). Hiện tại, đa số các máy biến áp (MBA) này đều có thời gian vận hành từ 30 đến 50 năm và tiệm cận đến mốc “tuổi thọ vòng đời”; hiện tại đã có nhiều vụ nổ MBA xảy ra hàng tuần ở Mỹ. Cộng đồng nghiên cứu trên thế giới đều đã thống nhất, rằng giám sát phóng điện cục bộ (PD – Partial Discharge) là dấu hiệu tốt nhất để xác định tuổi thọ còn lại của MBA.Tuy PHÁT HIỆN TRỰC TUYẾN BIẾN DẠNG TRONG CUỘN DÂY MÁY BIẾN ÁP LỰC SỬ DỤNG CẢM BIẾN SỢI QUANG Peter Kung, Robert Idsinga, Jian Bin Fu, H.-Chaska V.-Durand, Chang Shui Yang QPS Photronics, Montreal, Canada. (peter@qpscom.com) PgS.tS. PHẠm ĐÌnH AnH kHÔi Trường ĐH Bách Khoa – ĐH Quốc Gia TP. HCM 14 BảN TiN HộI ĐIỆN LỰC MIềN NAM - THáNg 4 / 2018 nhiên, các cảm biến đo PD này được chế tạo dựa trên nền công nghệ áp điện (piezoelectric) ;chúng có chứa các phần dẫn điện và không thể đưa vào bên trong MBA nên vì vậy chỉ được treo trên ngoài thành vỏ MBA. Do chúng làm việc ở tình trạng cộng hưởng, nên việc thu nhận tín hiệu không được tốt, và khó phán đoán chính xác về mức độ già hóa cách điện trong MBA. Vì vậy, việc dự đoán chính xác tuổi thọ còn lại của MBA dựa trên giám sát PD thông qua các cảm biến này sẽ không được đảm bảo. ii giải quyết vấn đề Mục tiêu nghiên cứu là nhằm gia tăng thời gian vận hành của máy biến áp lực và tránh các phí tổn ngừng cung cấp điện do các sự cố tiềm ẩn [1-3]. Một báo cáo của CIGRe đã tổng hợp có 41 % sự cố trong MBA liên quan đến bộ điều áp dưới tải và 19 % có liên quan đến các cuộn dây. Do đó, giám sát rung động trong MBA có thể là công cụ thích hợp, vì các rung động theo thời gian là hệ quả của sự già hóa cách điện hay dấu hiệu sự xuống cấp của hệ thống cơ khí. Sự cố ngắn mạch do vậy có thể xảy ra do các cuộn dây bị chùng, làm tăng dần cường độ rung động. Sự dịch chuyển cuộn dây rất khó phát hiện, bởi vì các cuộn dây được bọc ẩn bên trong thùng dầu. Phép thử nghiệm “Phân tích khí hòa tan” (Dissolved Gas Analysis – DGA) có thể đưa ra một kết luận cụ thể, nhưng không đánh giá được quy trình xuống cấp của cuộn dây theo thời gian; muốn vậy, cần đo lường trực tiếp rung động để có thể phát hiện biến dạng cuộn dây, gây ra bởi quá trình vận chuyển MBA đến công trường và/hay bởi các xung dòng điện lớn do ngắn mạch hay sét đánh [4]. Phép thử nghiệm “Phân tích đáp ứng tần số” (Frequency Response Analysis – FRA) [5] cũng có thể ứng dụng để khảo sát sự chuyển dịch cấu trúc cuộn dây bằng phép so sánh các đáp ứng tần số, trước và sau khi nghi ngờ có sự cố. Tuy nhiên, việc phân tích các kết quả đo rất khó khăn, do các MBA không hoàn toàn giống nhau và cách đánh giá hiện tại chưa được tiêu chuẩn hóa, trong khi MBA cần phải được tháo ra khỏi lưới điện để thực hiện phép đo, làm gián đoạn vận hành. Vì vậy, hiện nay người ta đang quan tâm đến giải pháp giám sát các rung động, đặc biệt thực hiện bên trong thùng dầu để có kết quả chính xác nhất [4, 6-9]. Các nghiên cứu mô phỏng tại trường đại học Tây Úc [4] phân tích các mô hình rung động (vibration model) và cộng hưởng cấu trúc (structural resonance) trong MBA sử dụng phương pháp phần tử hữu hạn; theo đó, ứng suất hệ thống cơ khí (clamping pressure) và độ chặc (stiffness) có thể làm dịch chuyển các vị trí cộng hưởng (resonance peaks), ví dụ như ở các chế độ (mode) với tần số 36.7, 48.3, 82.3 và 115.8 Hz theo minh họa ở hình 1. Hình 1 – Các chế độ cộng hưởng khác nhau trong MBA. Các tần số dao động tự nhiên này có xu hướng giảm khi ứng suất hệ thống cơ khí giảm và các cuộn dây chùng dần, nhưng sự chuyển dịch này rất nhỏ. Nếu cảm biến rung động có khả năng thu thập được tín hiệu trong dãy tần số rộng và có độ phân giải tần số tốt sẽ phát hiện sự thay đổi này. Bài báo giới thiệu công nghệ của QPS sử dụng cảm biến rung động nhỏ nhất trên thế giới “VibroFibre” để chèn vào khoảng hẹp giữa các cuộn dây bên trong MBA (xem hình 2). Hình 2 – Cảm biến rung động đặc biệt được thiết kế bên trong miếng chêm giấy bìa cứng cách điện cuộn dây. BảN TiN HộI ĐIỆN LỰC MIềN NAM - THáNg 4 / 2018 15 iii. Công nghệ Cảm Biến đo “viBroFiBrE” dạng SỢi dài Cảm biến VibroFibre nguyên bản là một cảm biến dạng khe (cavity sensor) chứa một bộ giao thoa kế kép (twin grating interferometer) dựa trên công nghệ “fiber Bragg grating” (FBG), được bố trí cách nhau một đoạn d từ 5 mm đến 20 mm, trên một sợi quang đơn tia (single mode fiber), dùng để đo các tín hiệu rung động từ cuộn dây trong các máy phát điện công suất lớn, xem hình 3. Hình 3 – Cấu trúc cảm biến VibroFiber và minh họa các vân giao thoa đo được [10]. Nghiên cứu sau đó cho thấy, bằng cách nối đoạn sợi quang đơn tia này với chiều dài xác định nào đó vào một khe cộng hưởng quang (Fabry-Perot cavity) sẽ hình thành một bộ cảm biến rung động mới. Điều này sẽ làm giảm kích thước của cảm biến VibroFibre ban đầu (có sử dụng bộ “diving board” dày 8 mm) sang một cấu trúc chỉ cần khe cộng hưởng quang mỏng hơn (dày 2 mm, xem hình 4), rất thích hợp để bố trí vào bên trong các miếng chêm cách điện (spacer) giữa các đĩa dây trong MBA. Cấu trúc này sẽ tạo ra một bộ cảm biến rung động dạng phân bố (distributed vibration sensor), chi tiết xem trong [10, 11]. Hình 4 – Các kích thước của bộ cảm biến rung động mới. Hình 5 giới thiệu cách đấu nối cảm biến được thiết kế đặc biệt này vào giữa miếng chêm cách điện giữa các cuộn dây trong một MBA 110 kV, vốn được thiết kế tuân theo quy chuẩn sản xuất trong khi có thêm tác dụng bảo vệ cảm biến khỏi các tác dụng cơ học. Việc bố trí này không ảnh hưởng đến dòng dầu làm mát tuần hoàn bên trong MBA. Hình 5 – Cách bố trí cảm biến bên trong các miếng chêm cách điện trong quá trình sản xuất MBA. Nguyên lý làm việc cơ bản của bộ cảm biến như sau: một bộ nguồn phát ra tín hiệu laser băng tần hẹp có tần số trung tâm được điều hợp bước sóng (wavelength matched) với khe cộng hưởng, sinh ra các thành phần vân giao thoa (interference fringes). Các tác nhân ảnh hưởng như rung động và nhiệt độ sẽ làm dịch chuyển các vân giao thoa và được ghi lại dưới dạng tín hiệu điện áp (xem hình 6a). Theo đó, các rung động sẽ làm thay đổi (giá trị) thành phần theo chu kỳ, trong khi nhiệt độ sẽ gây chuyển dịch hay trôi toàn bộ tín hiệu. Các tác động này có thể được tách rời sử dụng các kỹ thuật lọc điện và sau đó được hiển thị tương ứng. Trong quá trình làm việc, một quy trình tự hiệu chuẩn (self calibration routine) sẽ dò tìm lại điểm làm việc (operating point), qua đó gián tiếp xác định nhiệt độ theo sự thay đổi này. Dạng tín hiệu “rung động” tuần hoàn sẽ được tự động tạo ra dựa trên giá trị các cận, xác định tại điểm làm việc (xem hình 6a và 6b). 16 BảN TiN HộI ĐIỆN LỰC MIềN NAM - THáNg 4 / 2018 Hình 6 – Đo lường các đáp ứng của cảm biến: chuyển sự dịch chuyển vân giao thoa sang tín hiệu điện áp ngõ ra. Hình 7 giới thiệu các kết quả đo thực nghiệm tỷ số tín hiệu trên nhiễu (signal- to-noise ratio) của cảm biến trong vùng tần số từ 1 Hz đến 2 kHz. Kết quả cho thấy cảm biến làm việc tốt và ổn định trong vùng tần số này. Hình 7 – Đáp ứng tần số của cảm biến trong vùng tần số từ 1 Hz đến 2 kHz. iv. Kết Cấu Phần tíCh CựC máy Biến áP LựC và CáC Loại LựC Cơ họC Hình 8 mô tả kết cấu phần tích cực (active part) của một MBA ba pha điển hình: các cuộn dây bao gồm các trụ đĩa ghép chồng xếp đồng tâm với lõi thép, phân cách bởi các thanh gỗ và chêm cách điện. Số lượng các đĩa của cuộn dây sơ và thứ cấp phụ thuộc vào quy cách thiết kế, và chúng được ép chặt bằng các ốc bu-lông (screws) nẹp hệ thống cơ khí bằng gỗ (wooden clamping). Cuộn dây bên trong thường là cuộn dây hạ áp trong khi cuộn bên ngoài là cuộn cao áp. Trong hình này, các lực xuyên trục (radial forces), và dọc trục (axial forces) do dòng sự cố tương tác với từ thông trong MBA cũng được biểu diễn, cùng với lực cố định cơ khí (clamping forces) của kết cấu. Hình 8 – Cấu trúc cơ khí và các loại lực phân bố trong MBA. v. Phương PháP đo rung động truyền thống Các cảm biến rung động truyền thống thường có các phần dẫn điện và được gắn bên ngoài thành vỏ MBA, như minh họa ở hình 9. Do vậy, chúng thường bị tác động bởi các nhiễu rung động từ các thiết bị ngoại vi gần đó như bơm và quạt làm mát, và đặc biệt, vị trí cảm biến có ảnh hưởng rất lớn đến chất lượng tín hiệu thu thập [2, 9]. Các nghiên cứu trước đây cho thấy, tín hiệu rung động thu được là khác nhau khi cảm biến gắn ở phần đỉnh và đáy của thành vỏ MBA [8]. Khi đó, cần phải phân tích tăng cường các tín hiệu thu thập trong miền thời gian, như theo [7] để phân loại tình trạng MBA (mới, cũ). Hình 10 giới thiệu các kết quả đo rung động sử dụng các cảm biến áp điện gắn ngoài thành vỏ MBA; theo đó, các tín hiệu ghi nhận đối với các MBA cũ (hình 10b) bị méo dạng và có nhiều nhiễu, so với các MBA mới (hình 10a). Hình 9 – Bố trí các cảm biến áp điện ngoài thành vỏ MBA để đo rung động. BảN TiN HộI ĐIỆN LỰC MIềN NAM - THáNg 4 / 2018 17 Hình 10 – Tín hiệu ghi nhận từ cảm biến thường chứa nhiễu và bị méo dạng: a) Hình bên trái – cho MBA mới, và b) Hình bên phải – cho MBA cũ. bên trong MBA sẽ được điều chỉnh chế tạo theo cách trên. Các giải pháp tương tự có thể ứng dụng để giám sát các MBA của lưới điện phân phối trên không, thông qua các cảm biến rung động quấn xung quanh thùng vỏ MBA. Các cảm biến sẽ được kết nối tới một bộ thu thập dữ liệu treo trụ, có các cổng truy xuất dữ liệu với chức năng truy cập từ xa để truyền dữ liệu đo về trung tâm qua hệ thống thu thập và điều khiển giám sát (Supervisory Control And Data Acquisition – SCADA). Chúng tôi đang phát triển công nghệ cảm biến để đo thêm các thông số quan trọng khác như nhiệt độ và độ ẩm (cho MBA) và rung độ do phóng điện trong các máy phát làm mát bằng không khí. viii. Kết Luận và hướng Phát triỂn Ngoài ứng dụng giám sát rung động cho MBA và máY phát điện, công nghệ cảm biến Vibro- Fibre hướng đến nhiều đối tượng khác như đầu sứ, máy cắt và bộ điều áp dưới tải. Các bộ cảm biến được chế tạo từ thủy tinh và không bị tác động bởi trường điện từ. Chúng có giá thành hiện không cao và có thời gian vận hành lâu dài. Cảm biến hiện tại có thể đo lường nhiệt độ tại các điểm nóng cục bộ, ngoài chức năng đo rung động do sự cố cơ học liên quan đến cuộn dây và hệ thống cơ khí. Dựa vào thiết kế hiện tại, chúng tôi sẽ hướng đến đến việc giám sát nồng độ ẩm trong dầu cách điện và sự tuần hoàn của hơi ẩm chuyển dịch qua lại giữa dầu, kết cấu khung gỗ và giấy cách điện, vốn phụ thuộc vào nhiệt độ vận hành, nhiệt độ môi trường xung quanh và chế độ tải. Cuối cùng, chúng tôi muốn xây dựng một hệ thống giám sát tích hợp tiên tiến có thể dự báo thời gian vận hành còn lại của MBA: vượt quá giới hạn của các phép thử nghiệm truyền thống (như phân tích mẫu dầu) nhưng lại không cần thêm các kết quả đo nhiệt độ vận hành và chế độ tải. vi. CáC thử nghiệm hiện trưỜng Các nghiên cứu liên quan trước đây cho thấy, rằng các rung động bên trong một MBA cách điện dầu có tần số trong vùng từ 20 Hz đến 1 kHz. Để phát hiện tốt các rung động này, cảm biến đo phải có băng tần gấp đôi, tức mở rộng đến 2 kHz. Kết quả đo thực nghiệm ở hình 7 đã xác nhận tầm đo của cảm biến VibroFibre là phù hợp. Các kết quả đo trước đây phối hợp với trường đại học Manchester, Vương quốc Anh, đã xác nhận cảm biến VibroFibre có đặc tính ưu việt hơn so với cảm biến áp điện truyền thống trong vùng tần số thấp hơn 20 Hz; thậm chí chúng tôi đã thử nghiệm xuống tần số giới hạn 1 Hz. Các thử nghiệm hiện trường với công ty Xian e-Sys, Trung Quốc, đã cho phép kết luận, cảm biến này có thể được lắp đặt giữa các đĩa cuộn dây bên trong MBA để đo rung động do các biến dạng dọc trục sinh ra. vii. tóm tắt Công nghệ Cảm biến đo cần phải rất mảnh để có thể đưa được vào giữa các cuộn dây bên trong vỏ thùng MBA. Thêm vào đó, dây cáp nối (đến cảm biến) không được chứa không khí, được thực hiện theo quy trình sau: sợi quang (từ cảm biến) nằm trong khe rãnh sẽ nối trực tiếp đến một cáp nối có bọc bảo vệ (tight buffer patch cord). Cáp nối này lại được bao phủ bởi một ống dạng lò xo PeeK (Polyetheretherketone) để khi nhà sản xuất đưa bộ “cuộn dây – cáp cảm biến” vào lò nhiệt đến 150 °C, không khí sẽ được loại ra. Quy trình trên có thể điều chỉnh sử dụng epoxy hay các vật liệu ghép khác để cố định sợi quang trong ống cáp, được đúc trong PeeK để có thể chịu được nhiệt độ lên đến 300 °C. Các kiểu ống cáp khác có thể được thiết kế theo quy trình tương tự để đo lường rung động hướng xuyên tâm qua trục cuộn dây và dọc theo các lá của lõi thép. Thật vậy, các cảm biến tương lai của chúng tôi, bao gồm các biến đo nồng độ ẩm và PD vốn cần phải vận hành 18 BảN TiN HộI ĐIỆN LỰC MIềN NAM - THáNg 4 / 2018

File đính kèm:

phat_hien_truc_tuyen_bien_dang_trong_cuon_day_may_bien_ap_lu.pdf

phat_hien_truc_tuyen_bien_dang_trong_cuon_day_may_bien_ap_lu.pdf