Mô phỏng quá trình cháy nhiên liệu biodiesel trong động cơ diesel bằng phần mềm CFD-KIVA

Một trong những hệ thống có ảnh hưởng quyết định đến chất lượng của quá trình cháy cũng như

các chỉ tiêu của động cơ diesel là hệ thống cung cấp nhiên liệu. Vì vậy, việc nghiên cứu nhằm làm cho hệ

thống nhiên liệu hoạt động tốt nhất, tối ưu nhất, luôn nhận được sự quan tâm của các nhà nghiên cứu trên

thế giới. Phần mềm tính toán và mô phỏng KIVA, đã được phát triển nhiều năm qua tại Phòng thí nghiệm

quốc gia Los Alamos (Los Alamos National Laboratory – LANL), Hoa Kỳ, là phần mềm CFD mô phỏng

2D và 3D các dòng lưu chất chảy rối với tia phun, có phản ứng hóa học như mô phỏng sự cháy của động

cơ đốt trong. KIVA3V là chương trình máy tính dùng để mô phỏng các quá trình của động cơ đốt trong nói

chung và quá trình phun nhiên liệu, quá trình cháy nhiên liệu của động cơ Diesel nói riêng. Bài báo này

trình bày kết quả của việc ứng dụng phần mềm KIVA để tìm ra các giá trị tối ưu của thời điểm phun mà ở

đó các thông số về công suất, suất tiêu hao nhiên liệu, khí thải là hợp lí nhất và phù hợp với động cơ thực

nghiệm. Đây chính là một trong những hướng nghiên cứu tiên tiến trong ngành động cơ đốt trong. Đặc biệt,

nghiên cứu quá trình cháy của nhiên liệu biodiesel dùng cho động cơ diesel.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Mô phỏng quá trình cháy nhiên liệu biodiesel trong động cơ diesel bằng phần mềm CFD-KIVA

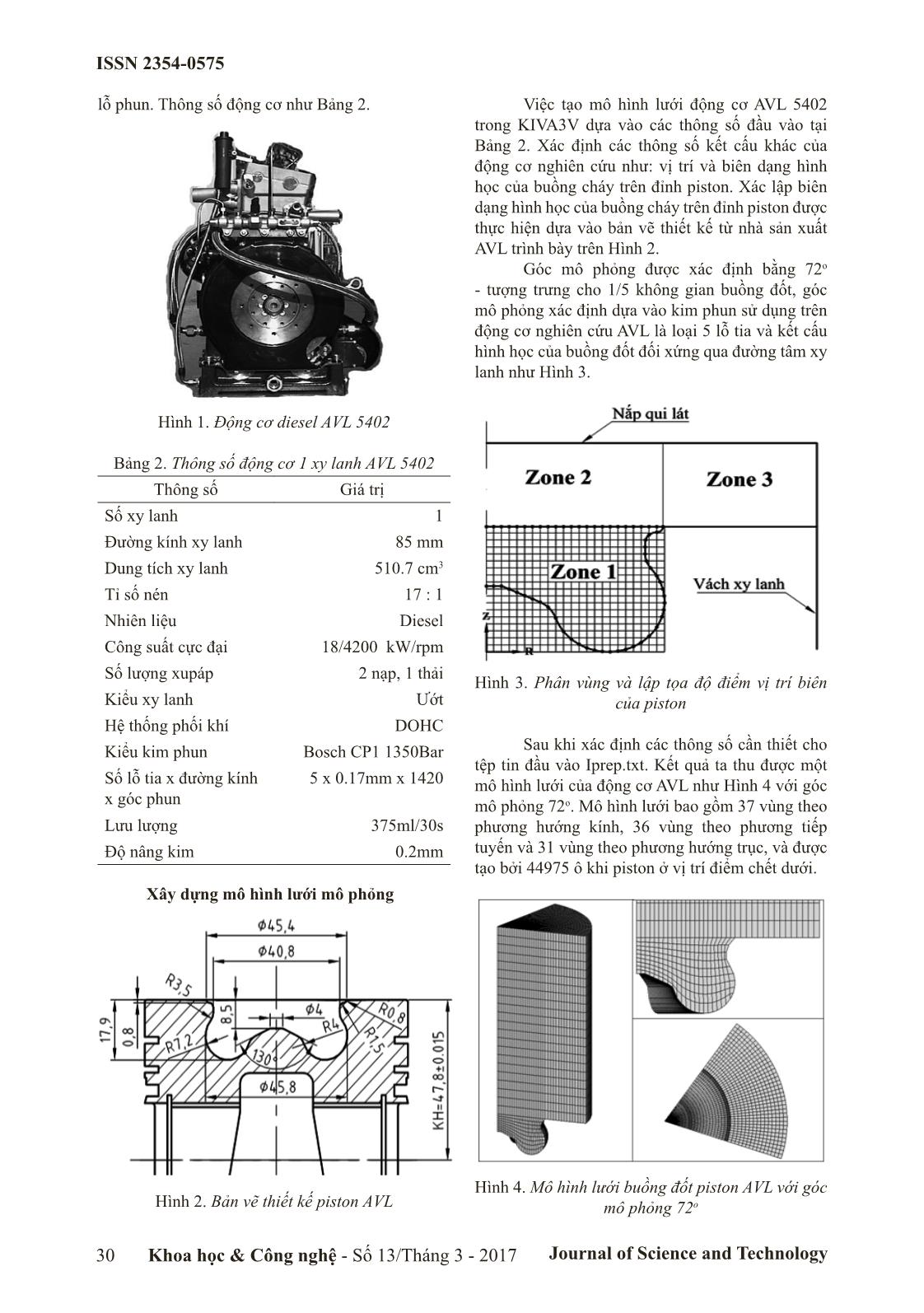

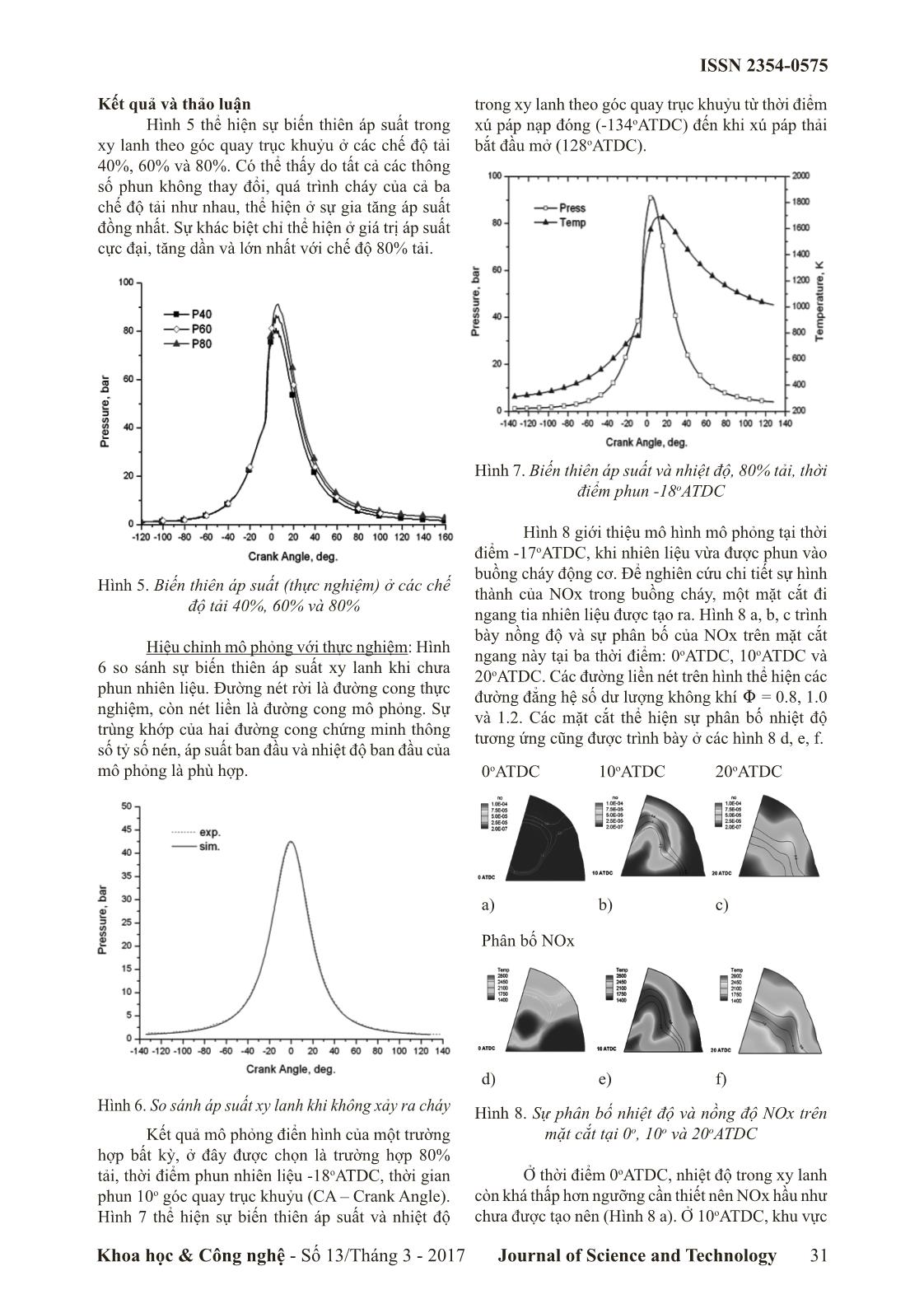

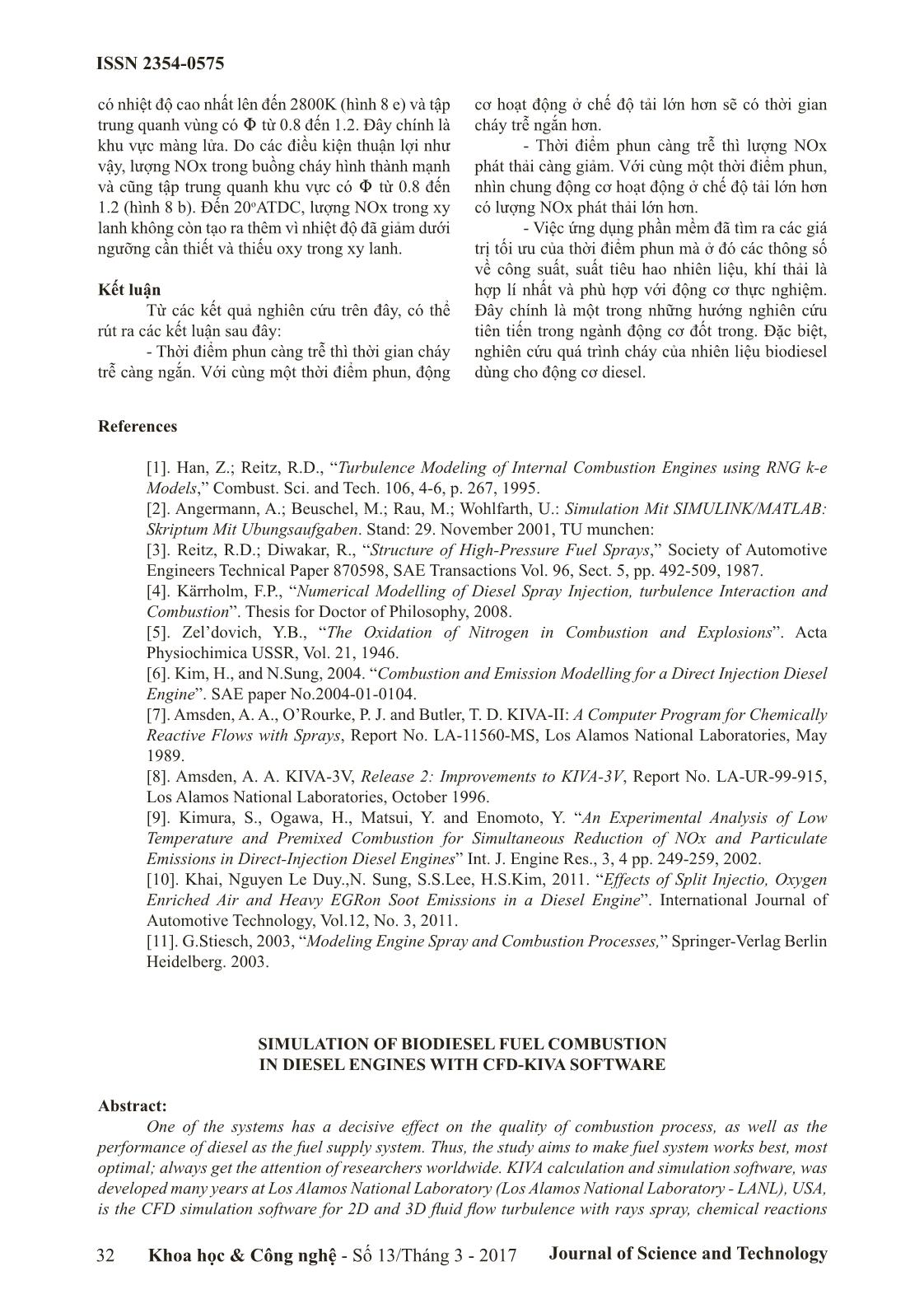

hoạt động vào năm 1981, chương trình nghiên cứu nâng cao động cơ đốt trong (Advanced Combustion Engine R&D - ACE R&D) bắt đầu vào năm 1986. Một trong những hệ thống có ảnh hưởng quyết định đến các chỉ tiêu của động cơ diesel đó là hệ thống cung cấp nhiên liệu và quá trình cháy của nhiên liệu. Nhiên liệu được cung cấp vào buồng cháy vào thời điểm nào, chất lượng tia phun như thế nào để cho quá trình cháy diễn ra tốt nhất. Vì vậy, việc nghiên cứu nhằm làm cho hệ thống nhiên liệu hoạt động tốt nhất, tối ưu nhất, luôn nhận được sự quan tâm của các nhà nghiên cứu. Các cơ sở nghiên cứu quá trình cháy CRF và phát triển động cơ ACE R&D đã phát triển các phần mềm máy tính có khả năng mô phỏng quá trình phun, hình thành hỗn hợp và cháy, chẳng hạn như: KIVA, phần mềm nhiệt động học quá trình công tác của động cơ PROMO của Đức dựa trên lý thuyết tính toán động lực học chất lỏng CFD (computational Fluit Dynamics), phần mềm CLEERS (Cross-Cut Lean Exhaust Emissions Reduction Simulation); phần mềm BOOST, FIRE, HYDSIM, EXCITE, GLIDE, TYCON, BRICKS của hãng AVL (cộng hòa Áo). Phần mềm tính toán KIVA, đã được phát triển nhiều năm qua tại Phòng thí nghiệm quốc gia Los Alamos (Los Alamos National Laboratory – LANL), Hoa Kỳ, là phần mềm CFD mô phỏng 2D và 3D các dòng lưu chất chảy rối với tia phun, có phản ứng hóa học như mô phỏng sự cháy của động cơ đốt trong. Cấu trúc phần mềm KIVA KIVA3V là chương trình máy tính dùng để mô phỏng các quá trình của động cơ đốt trong nói chung và quá trình phun nhiên liệu của động cơ Diesel nói riêng. Cấu trúc của chương trình gồm 3 phần chính: “Pre - processor”: k3prep_chương trình dùng để tạo lưới cho mô hình. “Main - processor”: kiva3v_chương trình xử lý chính. “Post - processor”: Origin + Tecplot_ chương trình tạo biểu đồ, hình ảnh. ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 29 Các mô hình tính toán chính trong KIVA Việc nghiên cứu ảnh hưởng của thông số phun nhiên liệu trên động cơ diesel phun trực tiếp được thực hiện bằng phần mềm mô phỏng KIVA3V. Đây là chương trình mô phỏng dựa trên các phương trình bảo toàn và chuyển hóa về nhiệt, khối lượng và mô men giữa các pha khí trong xy lanh. Để mô phỏng dòng chuyển động rối, mô hình dòng chảy rối “Renormalized Group k-epsilon” (RNG k-f ) được Han và Reitz xây dựng nên [1]. Ngoài ra, việc kết hợp giữa hai mô hình Kelvin-Helmholtz và Rayleigh-Taylor để hình thành nên mô hình lai KH- RT được sử dụng để mô phỏng quá trình phân rã tia nhiên liệu ([2], [3]). Bên cạnh đó, KIVA3V còn sử dụng rất nhiều các mô hình phụ khác để mô phỏng các quá trình xảy ra khi nhiên liệu phun vào buồng đốt cho đến khi bắt đầu bén lửa như mô hình bay hơi nhiên liệu, mô hình truyền nhiệt giữa các phần tử, mô hình va chạm giữa các hạt nhiên liệu [4]. Việc khảo sát sự tác động của các thông số phun đến ô nhiễm môi trường thì KIVA3V sử dụng mô hình Zel’dovich cho quá trình hình thành NOx [5] và tính toán sự hình thành bồ hóng cũng như quá trình ô xi hóa bồ hóng được mô phỏng bằng mô hình bồ hóng “8 bước” của Foster [6]. KIVA3V sử dụng mô hình lai Kelvin-Helmholtz và Rayleigh-Taylor (KH-RT) để diễn tả sự phân rã tia nhiên liệu. Mô hình này, được phát triển dựa trên mô hình TAB, là mô hình được sử dụng rất rộng rãi trong việc mô phỏng tia phun “Lagrangian” ([7]; [8]; [9]). Thực nghiệm cho thấy, mô hình KH-RT diễn tả tốt nhất các điều kiện hoạt động luôn thay đổi của động cơ [10]. Mô hình KH-RT là sự kết hợp giữa hai mô hình phân rã tia phun: mô hình Kelvin-Helmholtz, giải thích sự phát triển không ổn định của các sóng bề mặt của tia nhiên liệu lỏng gây ra bởi sự sai khác về vận tốc giữa pha lỏng và pha khí. Mô hình Rayleigh- Taylor, giải thích sự phát triển sóng bề mặt của các hạt nhiên liệu do bởi sự cọ xát giữa các bề mặt hạt và khí. Theo Kelvin - Helmholtz, lớp biên của trường tia nhiên liệu sinh ra sự phát triển nhanh chóng về chiều dài sóng (m KH ) và tốc độ hình thành (X KH ) hạt nhiên liệu: . . . . We r Oh Ta 9 02 1 0 856 1 0 45 1 0 4 .. . KH 1 67 0 6 1 2 0 7 m = + + + _ ` _ i j i Trong đó, Oh: số Ohnesorge; Ta: số Taylor; We: số Weber. . . . Oh Ta We r1 1 1 4 0 34 0 38 .KH d 0 6 3 2 3t vX = + + + _ _ ` i i j Bán kính tới hạn của hạt nhiên liệu r c - bán kính hình thành sau khi hạt nhiên liệu thoát khỏi tia phun phụ thuộc chiều dài sóng m KH và tốc độ mà tại đó hạt nhiên liệu thoát khỏi tia phun, hoặc giá trị thời gian phân rã tia phun t KH (đại diện cho tốc độ phân rã) phụ thuộc vào chiều dài sóng m KH , tốc độ hình thành X KH và bán kính hạt nhiên liệu, r: r Bc KH0m= . t B r3 726 KH KH KH 1 mX = Với, r c : bán kính tới hạn của hạt nhiên liệu; B 0 , B 1 : hằng số mô hình; r: bán kính hạt nhiên liệu Sự biến thiên kích thước hạt có thể được xác định bằng phương trình sau: dt dr t r r KH c=- - Phương trình trên mô tả tốc độ mà hạt nhiên liệu đạt đến trạng thái cân bằng. Thông số B 0 và B 1 được tra trong Bảng 1. Thông số B 0 sẽ xác định điều kiện để sự phân rã bắt đầu. Nếu We < We giới hạn , các hạt nhiên liệu sẽ tự đạt tới trạng thái ổn định và quá trình phân rã tia phun không xảy ra. Thông số thứ hai, B 1 , kiểm soát thời điểm mà tại đó hạt nhiên liệu mới được hình thành. Bảng 1. Hằng số mô hình KH-RT Thông số mô hình Giá trị B 0 0.61 B 1 40.0 Cx 1.0 C RT 0.1 We giới hạn 6 Theo Rayleigh - Taylor, việc xuất hiện hạt nhiên liệu bị chi phối bởi tốc độ xáo trộn trên bề mặt hạt. Sự xáo trộn này bắt đầu từ đuôi của lớp biên [11]. Chiều dài sóng (m RT ) và tốc độ hình thành ( RTX ) cho bởi công thức: g 3 3 2 . RT l g t l g 1 5 v t t t t X = + - _ _ i i Với, .g g dt du u u t d d d= +b l C g2 3 RT RT t l g m r v v v= -_ i Trong đó, C RT là thông số mô hình. C RT xác định điều kiện để hạt phân rã thành các hạt mới có kích thước nhỏ hơn, và thông số này cũng xác định kích thước mà hạt mới đạt được. Xây dựng mô hình tính toán mô phỏng Thông số động cơ nghiên cứu một xy lanh: Hình ảnh động cơ như Hình 1. Tính toán được thực hiện với mô hình lưới xây dựng theo động cơ diesel nghiên cứu AVL 5402 một xy lanh, phun trực tiếp với một kim phun có 5 ISSN 2354-0575 Journal of Science and Technology30 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 lỗ phun. Thông số động cơ như Bảng 2. Hình 1. Động cơ diesel AVL 5402 Bảng 2. Thông số động cơ 1 xy lanh AVL 5402 Thông số Giá trị Số xy lanh 1 Đường kính xy lanh 85 mm Dung tích xy lanh 510.7 cm3 Tỉ số nén 17 : 1 Nhiên liệu Diesel Công suất cực đại 18/4200 kW/rpm Số lượng xupáp 2 nạp, 1 thải Kiểu xy lanh Ướt Hệ thống phối khí DOHC Kiểu kim phun Bosch CP1 1350Bar Số lỗ tia x đường kính x góc phun 5 x 0.17mm x 1420 Lưu lượng 375ml/30s Độ nâng kim 0.2mm Xây dựng mô hình lưới mô phỏng Hình 2. Bản vẽ thiết kế piston AVL Việc tạo mô hình lưới động cơ AVL 5402 trong KIVA3V dựa vào các thông số đầu vào tại Bảng 2. Xác định các thông số kết cấu khác của động cơ nghiên cứu như: vị trí và biên dạng hình học của buồng cháy trên đỉnh piston. Xác lập biên dạng hình học của buồng cháy trên đỉnh piston được thực hiện dựa vào bản vẽ thiết kế từ nhà sản xuất AVL trình bày trên Hình 2. Góc mô phỏng được xác định bằng 72o - tượng trưng cho 1/5 không gian buồng đốt, góc mô phỏng xác định dựa vào kim phun sử dụng trên động cơ nghiên cứu AVL là loại 5 lỗ tia và kết cấu hình học của buồng đốt đối xứng qua đường tâm xy lanh như Hình 3. Hình 3. Phân vùng và lập tọa độ điểm vị trí biên của piston Sau khi xác định các thông số cần thiết cho tệp tin đầu vào Iprep.txt. Kết quả ta thu được một mô hình lưới của động cơ AVL như Hình 4 với góc mô phỏng 72o. Mô hình lưới bao gồm 37 vùng theo phương hướng kính, 36 vùng theo phương tiếp tuyến và 31 vùng theo phương hướng trục, và được tạo bởi 44975 ô khi piston ở vị trí điểm chết dưới. Hình 4. Mô hình lưới buồng đốt piston AVL với góc mô phỏng 72o ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 31 Kết quả và thảo luận Hình 5 thể hiện sự biến thiên áp suất trong xy lanh theo góc quay trục khuỷu ở các chế độ tải 40%, 60% và 80%. Có thể thấy do tất cả các thông số phun không thay đổi, quá trình cháy của cả ba chế độ tải như nhau, thể hiện ở sự gia tăng áp suất đồng nhất. Sự khác biệt chỉ thể hiện ở giá trị áp suất cực đại, tăng dần và lớn nhất với chế độ 80% tải. Hình 5. Biến thiên áp suất (thực nghiệm) ở các chế độ tải 40%, 60% và 80% Hiệu chỉnh mô phỏng với thực nghiệm: Hình 6 so sánh sự biến thiên áp suất xy lanh khi chưa phun nhiên liệu. Đường nét rời là đường cong thực nghiệm, còn nét liền là đường cong mô phỏng. Sự trùng khớp của hai đường cong chứng minh thông số tỷ số nén, áp suất ban đầu và nhiệt độ ban đầu của mô phỏng là phù hợp. Hình 6. So sánh áp suất xy lanh khi không xảy ra cháy Kết quả mô phỏng điển hình của một trường hợp bất kỳ, ở đây được chọn là trường hợp 80% tải, thời điểm phun nhiên liệu -18oATDC, thời gian phun 10o góc quay trục khuỷu (CA – Crank Angle). Hình 7 thể hiện sự biến thiên áp suất và nhiệt độ trong xy lanh theo góc quay trục khuỷu từ thời điểm xú páp nạp đóng (-134oATDC) đến khi xú páp thải bắt đầu mở (128oATDC). Hình 7. Biến thiên áp suất và nhiệt độ, 80% tải, thời điểm phun -18oATDC Hình 8 giới thiệu mô hình mô phỏng tại thời điểm -17oATDC, khi nhiên liệu vừa được phun vào buồng cháy động cơ. Để nghiên cứu chi tiết sự hình thành của NOx trong buồng cháy, một mặt cắt đi ngang tia nhiên liệu được tạo ra. Hình 8 a, b, c trình bày nồng độ và sự phân bố của NOx trên mặt cắt ngang này tại ba thời điểm: 0oATDC, 10oATDC và 20oATDC. Các đường liền nét trên hình thể hiện các đường đẳng hệ số dư lượng không khí U = 0.8, 1.0 và 1.2. Các mặt cắt thể hiện sự phân bố nhiệt độ tương ứng cũng được trình bày ở các hình 8 d, e, f. 0oATDC 10oATDC 20oATDC a) b) c) Phân bố NOx d) e) f) Hình 8. Sự phân bố nhiệt độ và nồng độ NOx trên mặt cắt tại 0o, 10o và 20oATDC Ở thời điểm 0oATDC, nhiệt độ trong xy lanh còn khá thấp hơn ngưỡng cần thiết nên NOx hầu như chưa được tạo nên (Hình 8 a). Ở 10oATDC, khu vực ISSN 2354-0575 Journal of Science and Technology32 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 có nhiệt độ cao nhất lên đến 2800K (hình 8 e) và tập trung quanh vùng có U từ 0.8 đến 1.2. Đây chính là khu vực màng lửa. Do các điều kiện thuận lợi như vậy, lượng NOx trong buồng cháy hình thành mạnh và cũng tập trung quanh khu vực có U từ 0.8 đến 1.2 (hình 8 b). Đến 20oATDC, lượng NOx trong xy lanh không còn tạo ra thêm vì nhiệt độ đã giảm dưới ngưỡng cần thiết và thiếu oxy trong xy lanh. Kết luận Từ các kết quả nghiên cứu trên đây, có thể rút ra các kết luận sau đây: - Thời điểm phun càng trễ thì thời gian cháy trễ càng ngắn. Với cùng một thời điểm phun, động cơ hoạt động ở chế độ tải lớn hơn sẽ có thời gian cháy trễ ngắn hơn. - Thời điểm phun càng trễ thì lượng NOx phát thải càng giảm. Với cùng một thời điểm phun, nhìn chung động cơ hoạt động ở chế độ tải lớn hơn có lượng NOx phát thải lớn hơn. - Việc ứng dụng phần mềm đã tìm ra các giá trị tối ưu của thời điểm phun mà ở đó các thông số về công suất, suất tiêu hao nhiên liệu, khí thải là hợp lí nhất và phù hợp với động cơ thực nghiệm. Đây chính là một trong những hướng nghiên cứu tiên tiến trong ngành động cơ đốt trong. Đặc biệt, nghiên cứu quá trình cháy của nhiên liệu biodiesel dùng cho động cơ diesel. References [1]. Han, Z.; Reitz, R.D., “Turbulence Modeling of Internal Combustion Engines using RNG k-e Models,” Combust. Sci. and Tech. 106, 4-6, p. 267, 1995. [2]. Angermann, A.; Beuschel, M.; Rau, M.; Wohlfarth, U.: Simulation Mit SIMULINK/MATLAB: Skriptum Mit Ubungsaufgaben. Stand: 29. November 2001, TU munchen: [3]. Reitz, R.D.; Diwakar, R., “Structure of High-Pressure Fuel Sprays,” Society of Automotive Engineers Technical Paper 870598, SAE Transactions Vol. 96, Sect. 5, pp. 492-509, 1987. [4]. Kärrholm, F.P., “Numerical Modelling of Diesel Spray Injection, turbulence Interaction and Combustion”. Thesis for Doctor of Philosophy, 2008. [5]. Zel’dovich, Y.B., “The Oxidation of Nitrogen in Combustion and Explosions”. Acta Physiochimica USSR, Vol. 21, 1946. [6]. Kim, H., and N.Sung, 2004. “Combustion and Emission Modelling for a Direct Injection Diesel Engine”. SAE paper No.2004-01-0104. [7]. Amsden, A. A., O’Rourke, P. J. and Butler, T. D. KIVA-II: A Computer Program for Chemically Reactive Flows with Sprays, Report No. LA-11560-MS, Los Alamos National Laboratories, May 1989. [8]. Amsden, A. A. KIVA-3V, Release 2: Improvements to KIVA-3V, Report No. LA-UR-99-915, Los Alamos National Laboratories, October 1996. [9]. Kimura, S., Ogawa, H., Matsui, Y. and Enomoto, Y. “An Experimental Analysis of Low Temperature and Premixed Combustion for Simultaneous Reduction of NOx and Particulate Emissions in Direct-Injection Diesel Engines” Int. J. Engine Res., 3, 4 pp. 249-259, 2002. [10]. Khai, Nguyen Le Duy.,N. Sung, S.S.Lee, H.S.Kim, 2011. “Effects of Split Injectio, Oxygen Enriched Air and Heavy EGRon Soot Emissions in a Diesel Engine”. International Journal of Automotive Technology, Vol.12, No. 3, 2011. [11]. G.Stiesch, 2003, “Modeling Engine Spray and Combustion Processes,” Springer-Verlag Berlin Heidelberg. 2003. SIMULATION OF BIODIESEL FUEL COMBUSTION IN DIESEL ENGINES WITH CFD-KIVA SOFTWARE Abstract: One of the systems has a decisive effect on the quality of combustion process, as well as the performance of diesel as the fuel supply system. Thus, the study aims to make fuel system works best, most optimal; always get the attention of researchers worldwide. KIVA calculation and simulation software, was developed many years at Los Alamos National Laboratory (Los Alamos National Laboratory - LANL), USA, is the CFD simulation software for 2D and 3D fluid flow turbulence with rays spray, chemical reactions ISSN 2354-0575 Khoa học & Công nghệ - Số 13/Tháng 3 - 2017 Journal of Science and Technology 33 such as combustion simulation of combustion engines. KIVA3V the computer program used to simulate the process of internal combustion engines in general and the fuel injection, combustion of diesel fuel in particular. This paper presents the results of the KIVA software application to find out the optimum value of injection timing at which the parameters of power, fuel consumption rate, gas is the most logical and consistent Experimental matching engine. This is one of the advanced researches in internal combustion engines. In particular, studies of combustion of biodiesel fuel for diesel engines. Keywords: Combustion, biodiesel fuel, KIVA software, diesel engine.

File đính kèm:

mo_phong_qua_trinh_chay_nhien_lieu_biodiesel_trong_dong_co_d.pdf

mo_phong_qua_trinh_chay_nhien_lieu_biodiesel_trong_dong_co_d.pdf