Khoa học công nghệ điện - Số 5 - Năm 2019

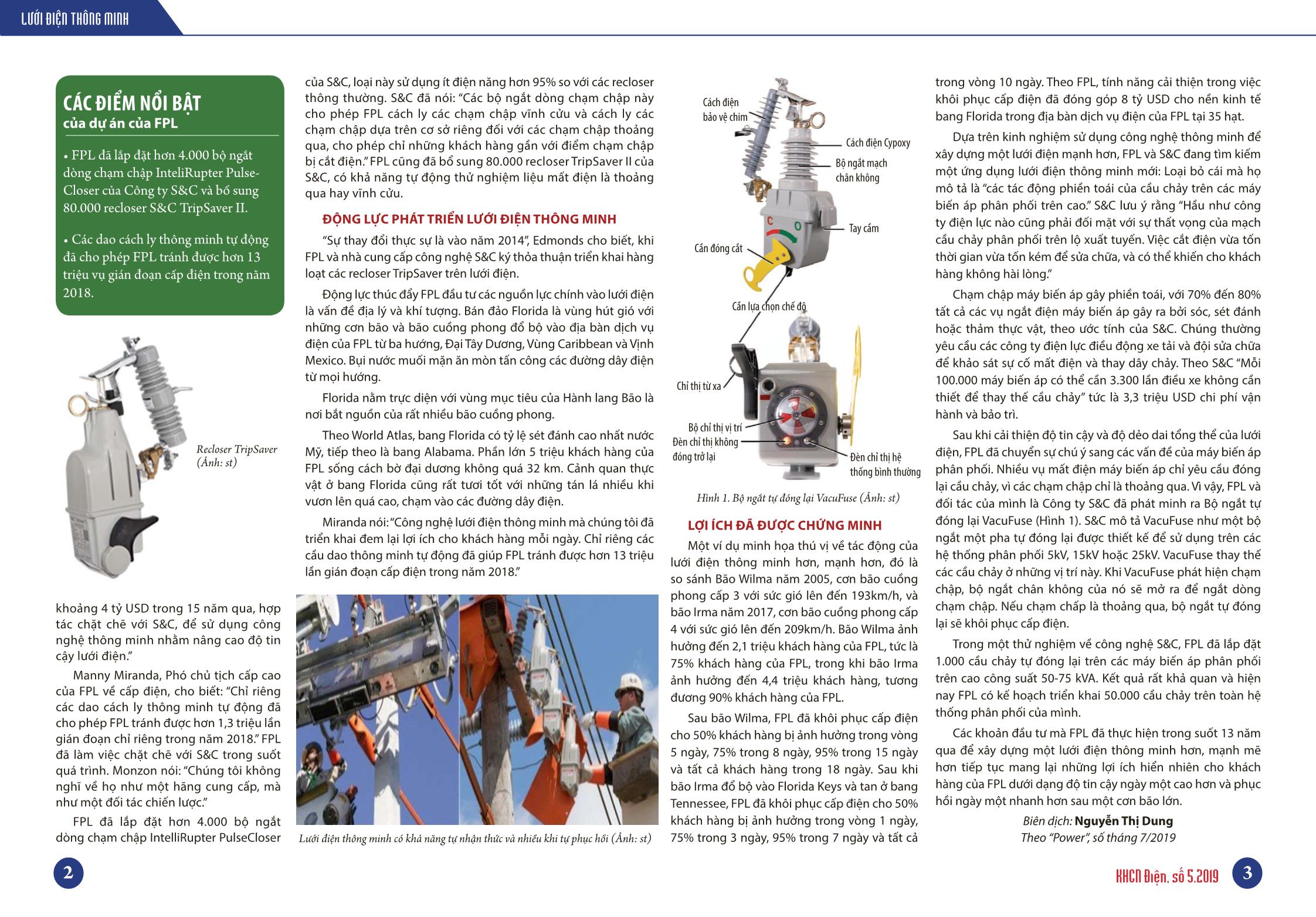

ĐỘNG LỰC PHÁT TRIỂN LƯỚI ĐIỆN THÔNG MINH

“Sự thay đổi thực sự là vào năm 2014”, Edmonds cho biết, khi

FPL và nhà cung cấp công nghệ S&C ký thỏa thuận triển khai hàng

loạt các recloser TripSaver trên lưới điện.

Động lực thúc đẩy FPL đầu tư các nguồn lực chính vào lưới điện

là vấn đề địa lý và khí tượng. Bán đảo Florida là vùng hút gió với

những cơn bão và bão cuồng phong đổ bộ vào địa bàn dịch vụ

điện của FPL từ ba hướng, Đại Tây Dương, Vùng Caribbean và Vịnh

Mexico. Bụi nước muối mặn ăn mòn tấn công các đường dây điện

từ mọi hướng.

Florida nằm trực diện với vùng mục tiêu của Hành lang Bão là

nơi bắt nguồn của rất nhiều bão cuồng phong.

Theo World Atlas, bang Florida có tỷ lệ sét đánh cao nhất nước

Mỹ, tiếp theo là bang Alabama. Phần lớn 5 triệu khách hàng của

FPL sống cách bờ đại dương không quá 32 km. Cảnh quan thực

vật ở bang Florida cũng rất tươi tốt với những tán lá nhiều khi

vươn lên quá cao, chạm vào các đường dây điện.

Miranda nói: “Công nghệ lưới điện thông minh mà chúng tôi đã

triển khai đem lại lợi ích cho khách hàng mỗi ngày. Chỉ riêng các

cầu dao thông minh tự động đã giúp FPL tránh được hơn 13 triệu

lần gián đoạn cấp điện trong năm 2018.”

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Khoa học công nghệ điện - Số 5 - Năm 2019

3 năm 2017 và công trình được khởi công vào tháng sau đó. Trong số các thành tựu đáng kể đã đạt được phải kể đến: Đổ 17.000 yard khối (13.000m3) bê tông; bổ sung 67 neo căng sau, mỗi neo có sức tải 2 triệu pound (900 tấn); lắp đặt 198 mạch tiêu nước móng đập; bóc lớp bê tông bề mặt dày 3 inch (7,6cm) bằng cách phun nước dưới áp lực 30.000 psi (2.100 ata) trên diện tích 55.000 foot2 (4950m2). Tóm lại, sức đỡ tổng của đập đã tăng lên 200 triệu pound (90.000 tấn). Là tổng thầu dự án, MC Industrial chịu trách nhiệm quản lý hợp đồng, kiểm soát tổng thể dự án, lập kế hoạch và đặt lịch thực hiện dự án, quản lý an toàn, và thương lượng với chủ đầu tư và kỹ sư trưởng để đảm bảo các lợi ích và quan ngại của họ được giải quyết đúng cách. Công ty cũng tự mình thi công tất cả các phần xây dựng và bê tông của dự án, bao gồm đào và lấp, đặt ống ngầm, làm cốp pha, đặt lõi thép, đổ bê tông, phá các then chịu cắt, xác định hiện trường, và trả lại hiện trường LÀM VIỆC VỚI TINH THẦN ĐỒNG ĐỘI CAO Mike Hartwig, chủ nhiệm dự án của MC Industrial nói với phóng viên tạp chí POWER: “Chúng tôi đã ký hợp đồng đối tác với Công ty Brayman Construction về lắp đặt các neo căng sau có sức tải lớn, và với Công ty Rampart Hydro Services về phá lớp bề mặt phía hạ lưu của đập hiện có”. Vào lúc cao điểm, lực lượng lao động trên công trường lên tới 80 người. Hartwig nói: “Một số công việc tại dự án mang tính kỹ thuật rất cao, đòi hỏi đào tạo chuyên môn đặc biệt, ví dụ như phá bằng sức nước và khoan neo. Đối với các vị trí này, cũng như các vị trí chỉ đạo then chốt tại hiện trường, các nhân viên được đào tạo là do MC Industrial và các đối tác Brayman và Rampart của chúng tôi điều tới. Chúng tôi cũng làm việc với các đối tác trong ngành tại địa phương để đảm bảo dự án có những nhân viên đúng người đúng việc đáp ứng các nhu cầu của dự án.” Làm việc trong điều kiện đập tràn đang hoạt động gặp phải một số thách thức. Không gian hạ lưu hồ và bên trên Sông Osage rất chật hẹp. Tuy nhiên, ban chỉ huy dự án đã duy trì một môi trường an toàn không chỉ cho người lao động mà cả cho người đi bộ và xe cộ lưu thông trên mặt đường. MC Industrial đã hoàn thành dự án mà không có một trường hợp thương vong nào được ghi nhận trong suốt 106.741 giờ công thi công dự án, Hartwig nói. Ban chỉ huy đã lên kế hoạch thực hiện từ Tây sang Đông, các đội đã nối tiếp nhau thi công trên đập từ trên xuống dưới, giống như hoạt động của chiếc máy đánh chữ. Dự án ổn định Đập Bagnell đã nâng sức đỡ tổng của đập lên 90.000 tấn. Ngoài việc lắp đặt thêm các neo mới, lớp phủ bê tông lên mặt phía hạ lưu đập đã giúp đạt được thành tựu này (Ảnh:st) Đầu tiên là phá bằng thủy lực, tiếp theo là phá kiểu bóc. Sau đó là các đội neo, rồi đội chèn lấp bê tông, và cuối cùng là đội phủ bê tông. Cũng như đối với phần lớn các dự án phức tạp, luôn có các vấn đề làm gián đoạn việc thi công, nhưng tinh thần hợp tác đồng đội đã vượt qua các thách thức với những giải pháp sáng tạo. Ví dụ, một vấn đề ngoài dự kiến mà ban chỉ huy dự án đã gặp phải trong khi đổ bê tông mặt đập phía hạ lưu. Hartwig cho biết phần này của đập nghiêng một góc 56o và phải có cốp pha để đổ bê tông. Hình dạng dốc vào trong gây ra các khoảng trống không khí nhỏ, gọi là “da cóc”, kẹt trên bề mặt bê tông khi tháo cốp pha ra. Lãnh đạo MC Industrial đã thử nhiều kỹ thuật đổ bê tông và ghép nhưng không mấy thành công. Cuối cùng họ đã tìm ra một lớp lót cốp pha thấm nước Duoguard Formtex, chế tạo tại Hà Lan. Lớp lót thấm nước phẳng này cho phép nước và không khí thoát ra trong quá trình đổ bê tông, kết quả là có được lớp hoàn thiện nhẵn nhụi, đồng nhất. Lớp lót cũng tăng độ bền cho bê tông được dự kiến sẽ giảm Đặt cốp pha để phủ lớp bê tông lên mặt phía hạ lưu đập (Ảnh:st) AN TOÀN ĐIỆN 31 KHCN Điện, số 5.201930 A. MÔ TẢ GIẢI PHÁP 1. Tình trạng kỹ thuật khi chưa áp dụng giải pháp Theo yêu cầu của nhà chế tạo, cần phải dựng xy lanh servomotor ở phương thẳng đứng mới có thể tháo lắp vì đầu kết nối của xy lanh servomotor được lắp với trục pít tông bằng ren M180x4, với trọng lượng là 420kg lại được lắp vặn ren lệch một đầu vì vậy nếu để ngang để xoay đầu kết nối sẽ rất nặng, các vị trí ren chịu tác động của trọng lượng và momen uốn của đầu kết nối nên sẽ gây kẹt, cháy ren. Xem sơ đồ các bước chính tiến hành tháo xy lanh servomotor theo phương thẳng đứng. Với yêu cầu này thì để tháo được xy lanh servomotor phải đưa xy lanh servo- motor lên sàn gian máy ∇118m mới có thể tiến hành được công việc do không gian tại giếng tuabin không đủ để thực hiện. Thực tế hiện trường tại Nhà máy Thủy điện Sơn La và Nhà máy Thủy điện Lai Châu, để đưa được xy lanh servomotor của tổ máy từ giếng tuabin ∇109m lên trên sàn máy phát ∇118m thì phải tháo rời cả bộ xy lanh servomotor (nặng khoảng 5 tấn) đưa qua một hành lang cáp dài 30m. Với kích thước hành lang rất nhỏ, chỉ vừa đủ cho xy lanh ser- vomotor đi qua vì vậy phải tháo dỡ toàn bộ các máng cáp và tủ điện tại hành lang này mới đưa xy lanh servomotor qua được. Việc này là rất phức tạp và làm phát sinh thêm khối lượng công việc rất lớn liên quan đến việc bảo dưỡng sửa chữa xy lanh servomotor. Nếu thực hiện theo phương án này thì dự kiến thời gian thực hiện phải mất gần một tháng với số nhân công là 270 công (150 công bảo dưỡng sửa chữa xy lanh servomotor và 120 công tháo dỡ, lắp đặt hệ thống tủ điện, cáp và máng cáp). 2. Nội dung của giải pháp a/ Những điểm khác biệt của giải pháp mới so với giải pháp cũ Giải pháp của nhà chế tạo đưa ra: Lật đứng bộ xy lanh servomotor, tháo tuần tự từ đầu kết nối đến mặt bích làm kín đầu xy lanh rồi rút cả trục và pít tông ra khỏi vỏ xy lanh để tiến hành thay thế các gioăng, phớt. Giải pháp mới: Để nguyên bộ xy lanh servomotor tại vị trí với phương nằm ngang, sử dụng dầm treo để giữ và tháo cả cụm gồm đầu kết nối, trục pít tông và mặt bích làm kín đầu xy lanh ra khỏi vỏ xy lanh. Sau đó tháo bu lông M184x4 phía đầu pít tông để tháo pít tông ra khỏi trục pít tông. Tiếp đó sẽ tháo mặt bích đầu xy lanh ra khỏi trục pít tông và tiến hành thay thế các gioăng, phớt. b/ Mô tả chi tiết bản chất của giải pháp Phương án thi công bảo dưỡng sửa chữa xy lanh servomotor tại giếng tuabin được thực hiện theo các bước cụ thể như sau: - Tháo dầu và các đoạn đường ống cấp dầu (đường dầu đóng và đường dầu mở) cho xy lanh servomotor. - Tháo tay biên kết nối xy lanh servomotor với vành điều khiển. - Lắp đặt dầm thép I 200, dài 2,5m trên các thanh dầm phía trên giếng tuabin. Thanh dầm được đặt song song với trục của LTS: Ban biên tập ấn phẩm Khoa học Công nghệ Điện xin giới thiệu “Giải pháp thi công sửa chữa xy lanh servomotor tại giếng tuabin” do nhóm tác giả Hoàng Ngọc Minh và Trần Ngọc Thanh của Công ty Thủy điện Sơn La thực hiện, đã giúp giảm khối lượng biện pháp thi công, rút ngắn tiến độ, giảm nhân công thực hiện công việc bảo dưỡng, sửa chữa xy lanh servomotor của tổ máy trong điều kiện không thể vận chuyển ra ngoài. GIẢI PHÁP SỬA CHỮA XY LANH SERVOMOTOR TẠI GIẾNG TUABIN bớt hiện tượng ăn mòn theo thời gian. Một công cụ tiết kiệm thời gian khác được sử dụng trong công tác là thiết bị theo dõi do MC Industrial tự thiết kế. Thiết bị theo dõi này sử dụng một cơ sở dữ liệu chung để theo dõi tiến độ thi công. Nó được ghép với mô hình 3D của dự án và cho phép sử dụng thông tin thời gian thực trong việc ra quyết định. Nó cũng cung cấp ảnh chụp nhanh về tiến độ thực hiện với những hình ảnh màu từ mô hình. Công cụ này đã giúp ban chỉ huy hoàn thành dự án sớm hơn hai tháng so với lịch trình đề ra. TƯƠNG LAI ỔN ĐỊNH Một cải thiện quan trọng nữa về kết cấu là lắp đặt các neo căng sau có sức tải lớn. Hartwig cho biết là cần có các neo này để bổ sung và cuối cùng là thay thế các neo đã được lắp đặt trong đập từ những năm 1980. Các neo trước đây được thiết kế để có tuổi thọ xấp xỉ 30 năm, nhưng trên thực tế không có cách nào để thử nghiệm sự nguyên vẹn của các neo hiện có. Các neo mới chịu ăn mòn này thuộc loại khác. Mỗi neo có tới 55 sợi bọc, với chiều dài khác nhau, tùy thuộc vào giao diện giữa đập và tầng đá nền, chiều dài trung bình là 120 foot (36m). Thiết kế cáp cải tiến cũng bao gồm đầu tăng ứng suất, sẽ cho phép kiểm tra neo để đảm bảo khả năng làm việc lâu dài. Để bắt đầu quá trình lắp đặt neo, tiến hành khoan lỗ xuyên qua đập vào tầng đá nền tới độ sâu thiết kế. Theo dõi và ghi lại lượng nước thấm vào lỗ neo. Sau đó phun bê tông vào lỗ khoan và sau đó vài ngày khoan lại khi bê tông phun đã đủ cứng. Sau đó ghi lại nước thấm một lần nữa. Quy trình này được lặp lại cho tới khi tốc độ thấm nước giảm xuống tới mức quy định. Sau đó lắp đặt vỏ bọc neo lượn sóng làm bằng HDPE (ethylene tỷ trọng cao) và neo trong lỗ khoan và phun bê tông để giữ nguyên vị trí. Sau khi bê tông phun đã lưu hóa, dùng kích thủy lực căng neo và khóa ở mức tải quy định. Mỗi neo bổ sung thêm 900 tấn lực đỡ đập. Hartwig cho biết: “Với Đập Bagnell đã có từ thời Đại Suy thoái, và trên 30 năm không được nâng cấp lớn về kết cấu, công nghệ mới và các phương pháp xây dựng sáng tạo đã được thiết kế để giữ liên tục độ bền và độ bền lâu của dấu mốc lịch sử này”. Dự án thành công là một minh chứng quan trọng về cách mà ngành công nghiệp sử dụng để duy trì vị thế của thủy điện bằng cách “nỗ lực hơn nữa”. Biên dịch: Khắc Minh Theo “Power”, tháng 9/2019 Nhà sản xuất pin lithium Fortress Power (có trụ sở bên ngoài thành phố Philadelphia, Mỹ) tập trung vào việc giúp các đơn vị lắp đặt năng lượng mặt trời sử dụng bộ tích trữ năng lượng an toàn nhất và đáng tin cậy nhất cho các dự án. Hệ thống tích trữ năng lượng lithium sắt phốt phát (LFP) 18,5 kWh có thể dễ dàng tích hợp vào hệ thống lắp đặt PV mới hoặc hiện tại. Từ các dự án hộ sinh hoạt nhỏ đến các dự án thương mại nhỏ, Fortress giúp bạn có khả năng xếp song song 12 bộ và sử dụng theo dõi cục bộ thông qua màn hình LCD thân thiện với người dùng của Fortress Power để đọc chi tiết đầy đủ về hệ thống tích trữ năng lượng. Biên dịch: Bùi Thị Thu Hường Theo “Solar Power World”, số 3/2019 PIN EVAULT 18,5-KWH Hệ thống tích trữ năng lượng lithium sắt phốt phát 18,5kWh (Ảnh:st) Bài viết: Bùi Văn Minh, Ảnh: Vũ Gia Hiếu SÁNG KIẾN KỸ THUẬT 33 KHCN Điện, số 5.201932 SÁNG KIẾN KỸ THUẬT pít tông xy lanh servomotor. Trên dầm được bố trí 04 vòng móc treo pa lăng có thể di chuyển được dọc theo thân dầm. 4 pa lăng 3T được móc vào các móc treo (đánh số từ đầu cần pít tông vào trong là 1, 2, 3, 4). - Pa lăng 1 và 2 dùng để giữ cần pít tông, pa lăng 3 dùng để giữ mặt bích xy lanh của xy lanh servomotor (dùng cáp vải để đảm bảo an toàn, tránh hỏng trục pít tông). - Đặt, giữ nivô khung cấp chính xác 0,02mm/m để kiểm tra theo dõi độ đồng phẳng của trục pít tông. - Tháo các bu lông mặt bích xy lanh của xy lanh servomotor. - Dùng pa lăng kéo đầu kết nối và trục pít tông ra khỏi vỏ xy lanh. Lưu ý: Phải kéo từ từ, trong quá trình kéo phải luôn để ý đến độ đồng phẳng của trục pít tông thông qua điều chỉnh các pa lăng (theo dõi nivô khung). Lúc này mặt bích của xy lanh servomotor sẽ di chuyển cùng trục pít tông. - Dùng pa lăng 4 và cáp vải để móc giữ thân pít tông. Tháo các bu lông hãm M16x50 ở đáy pít tông. - Tháo đai ốc M180x4x120 ra khỏi trục pít tông. Việc tháo lắp đai ốc này phải từ từ và cẩn thận. - Rút trục pít tông ra khỏi thân pít tông và mặt bích của xy lanh. Hạ trục, thân pít tông và mặt bích xy lanh xuống giá đỡ. - Vệ sinh, bảo dưỡng và thay bạc dẫn, gioăng, phớt và lắp lại theo thứ tự ngược lại từ bước 10 về bước 1. - Thử áp làm việc của xy lanh servomotor với áp lực thử 9,6MPa trong thời gian 30 phút. Xem sơ đồ các bước chính tiến hành tháo xy lanh servomotor theo phương ngang. 2. Những điều kiện cần thiết để áp dụng giải pháp Để áp dụng được giải pháp này đòi hỏi người công nhân cần được qua đào tạo nắm được cấu tạo của hệ thống xy lanh thủy lực, nắm vững trình tự tháo lắp, đòi hỏi phải có tay nghề và sự cẩn thận, khéo léo. C. HIỆU QUẢ DỰ KIẾN CÓ THỂ THU ĐƯỢC KHI ÁP DỤNG GIẢI PHÁP 1. Hiệu quả dự kiến Rút ngắn tiến độ thực hiện công việc. Thời gian thực hiện chỉ cần 6 ngày, giảm được khoảng 24 ngày so với phương án của nhà chế tạo đưa ra. Giảm nhân công thực hiện công việc. Chỉ cần 90 công so với 270 công, giảm 180 công do không phải thực hiện thêm 60 công tháo dỡ, lắp đặt và vận chuyển xy lanh servomotor; 120 công tháo dỡ, lắp đặt hệ thống tủ điện, cáp và máng cáp tại hành lang ∇109m. Giảm mức độ phức tạp của công việc, do không phải tháo phần đế và thân vỏ xy lanh servomotor. Nếu tháo cả xy lanh servomotor khỏi chân mố giữ thì khi lắp lại việc căn chỉnh để đảm bảo hành trình, độ đồng phẳng, độ song song của 2 xy lanh servomotor sẽ rất phức tạp, đòi hỏi độ chính xác cao. Không phải tháo các tủ điện, cáp và máng cáp điện. Giảm khối lượng biện pháp thi công. Không phải gia công các biện pháp gông giữ và thiết bị để vận chuyển xy lanh servomotor 2. Tính toán giá trị làm lợi (tạm tính) Giá trị làm lợi chính xác chưa thể tính toán được, tuy nhiên có thể tạm tính như sau: Về vật tư: Cắt giảm được khoảng 800kg thép biện pháp, 20kg que hàn và các vật tư tiêu hao (đá cắt, đá mài, khí oxi, gas, v.v.). Ước tính khoảng: 20.000.000 đồng. Về nhân công: Giảm nhân công thực hiện từ 270 công xuống còn 90 công, giảm 180 công trên một lần sửa chữa: 180 công x 500.000 đồng/công = 90.000.000 đồng/lần sửa chữa. Với Nhà máy Thủy điện Sơn La và Nhà máy Thủy điện Lai Châu gồm có 9 tổ máy, trung bình mỗi năm sẽ đưa ra sửa chữa lớn 4,5 tổ máy. - Giá trị làm lợi về nhân công: 90.000.000 đồng/lần sửa chữa x 4,5 lần/năm = 405.000.000 đồng/năm. Về thời gian, tiến độ: Giảm từ 30 ngày xuống còn 6 ngày, giảm 24 ngày B. KHẢ NĂNG ÁP DỤNG CỦA GIẢI PHÁP 1. Lĩnh vực mà giải pháp có thể áp dụng Giải pháp này được sử dụng trong công tác duy tu, bảo dưỡng, sửa chữa servomotor của Nhà máy Thủy điện Sơn La và Nhà máy Thủy điện Lai Châu. Ngoài ra có thể áp dụng cho một số nhà máy tương tự. CÁC BƯỚC CHÍNH TIẾN HÀNH THÁO SECVOMOTOR THEO PHƯƠNG THẲNG ĐỨNG Bước 1: Lật đứng secvomotor Bước 2: Tháo dầu kết nối của secvomotor với tay biên Bước 3: Tháo dầu bích của secvomotor Bước 3: Tháo trục và thân pittong secvomotor CÁC BƯỚC CHÍNH TIẾN HÀNH THÁO SECVOMOTOR THEO PHƯƠNG NGANG Bước 1: Tháo mặt bích theo secvomotor và kéo cả cụm trục và thân pittiong ra khỏi thân vỏ Bước 2: Tháo bulong M180x4 đáy pittiong Bước 3: Tháo thân pittiong ra khỏi trục pittong Bước 4: Tháo mặt bích secvomotor ra khỏi trục pittong Địa chỉ: Tầng 15, tháp A, tòa nhà EVN, 11 Cửa Bắc, Ba Đình, Hà Nội Điện thoại: 04.66946700 / 04.66946733 - Fax: 04.37725192 Email: evneic@evn.com.vn / tapchidienluc@gmail.com

File đính kèm:

khoa_hoc_cong_nghe_dien_so_5_nam_2019.pdf

khoa_hoc_cong_nghe_dien_so_5_nam_2019.pdf