Khoa học công nghệ điện - Số 5 - Năm 2018

THEO DÕI TÌNH TRẠNG

Theo dõi tình trạng sẽ mang lại lợi ích nâng cao độ

tin cậy nếu chúng ta áp dụng phương pháp 3 chữ C:

• Kiểm soát (Control) việc đo lường đang được thực

hiện và nó có quan hệ ra sao với các chế độ sự cố đang

áp dụng, và thang thời gian hoạt động của chế độ sự

cố; lên kế hoạch phản ứng;

• Hiểu được bối cảnh (Context) của phép đo và liệu

có mối quan hệ với phụ tải hay nhiệt độ hay không;

• Đưa ra kết luận (Conclusion) hợp lý và hành động

dựa vào kết luận đó.

Theo dõi tình trạng có thể giúp tránh được các sự

cố đang nảy sinh, bao gồm việc xác định các vấn đề

của cách điện xuyên, bộ điều chỉnh điện áp và cuộn

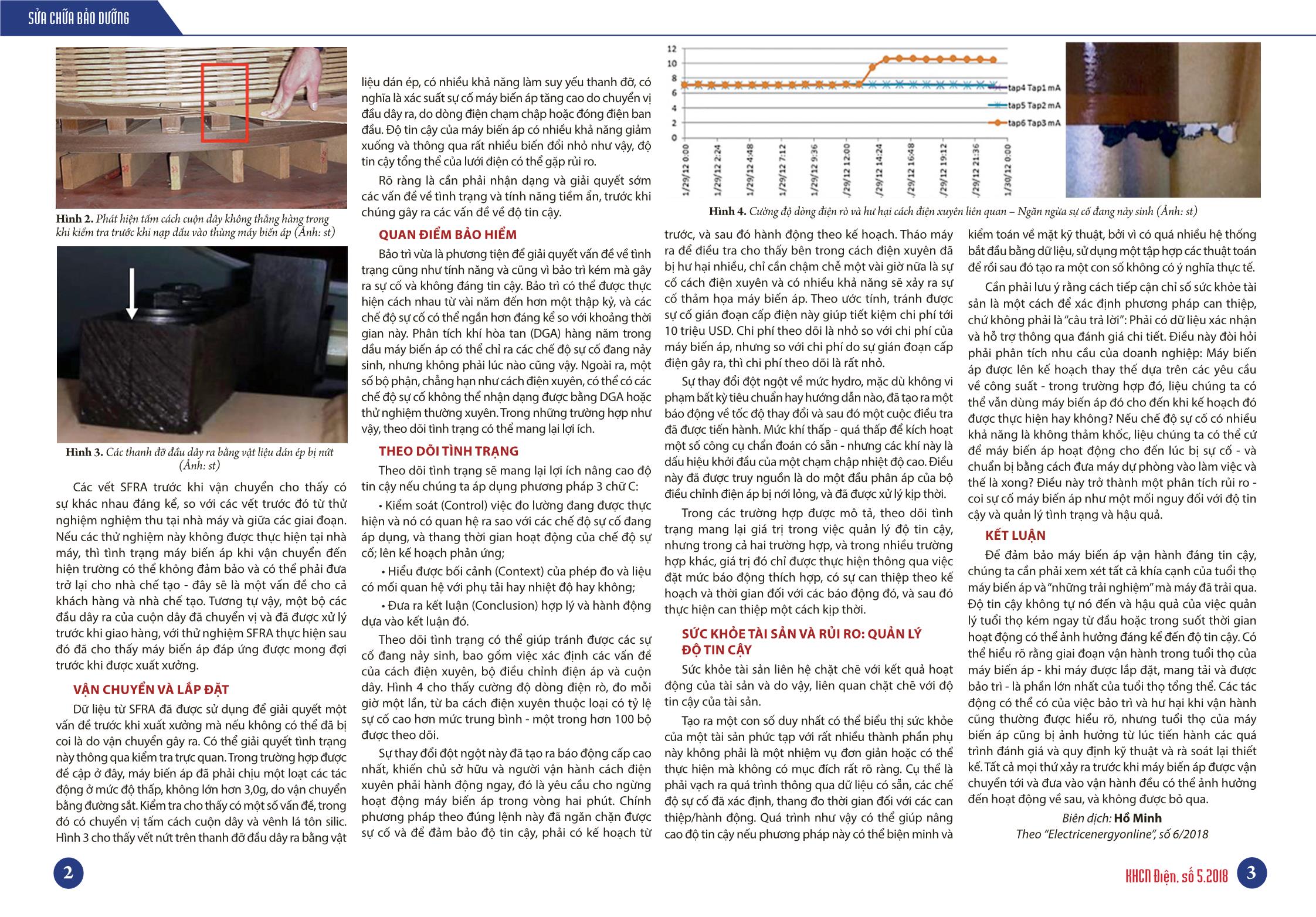

dây. Hình 4 cho thấy cường độ dòng điện rò, đo mỗi

giờ một lần, từ ba cách điện xuyên thuộc loại có tỷ lệ

sự cố cao hơn mức trung bình - một trong hơn 100 bộ

được theo dõi.

Sự thay đổi đột ngột này đã tạo ra báo động cấp cao

nhất, khiến chủ sở hữu và người vận hành cách điện

xuyên phải hành động ngay, đó là yêu cầu cho ngừng

hoạt động máy biến áp trong vòng hai phút. Chính

phương pháp theo đúng lệnh này đã ngăn chặn được

sự cố và để đảm bảo độ tin cậy, phải có kế hoạch từ

trước, và sau đó hành động theo kế hoạch. Tháo máy

ra để điều tra cho thấy bên trong cách điện xuyên đã

bị hư hại nhiều, chỉ cần chậm chễ một vài giờ nữa là sự

cố cách điện xuyên và có nhiều khả năng sẽ xảy ra sự

cố thảm họa máy biến áp. Theo ước tính, tránh được

sự cố gián đoạn cấp điện này giúp tiết kiệm chi phí tới

10 triệu USD. Chi phí theo dõi là nhỏ so với chi phí của

máy biến áp, nhưng so với chi phí do sự gián đoạn cấp

điện gây ra, thì chi phí theo dõi là rất nhỏ.

Sự thay đổi đột ngột về mức hydro, mặc dù không vi

phạm bất kỳ tiêu chuẩn hay hướng dẫn nào, đã tạo ra một

báo động về tốc độ thay đổi và sau đó một cuộc điều tra

đã được tiến hành. Mức khí thấp - quá thấp để kích hoạt

một số công cụ chẩn đoán có sẵn - nhưng các khí này là

dấu hiệu khởi đầu của một chạm chập nhiệt độ cao. Điều

này đã được truy nguồn là do một đầu phân áp của bộ

điều chỉnh điện áp bị nới lỏng, và đã được xử lý kịp thời.

Trong các trường hợp được mô tả, theo dõi tình

trạng mang lại giá trị trong việc quản lý độ tin cậy,

nhưng trong cả hai trường hợp, và trong nhiều trường

hợp khác, giá trị đó chỉ được thực hiện thông qua việc

đặt mức báo động thích hợp, có sự can thiệp theo kế

hoạch và thời gian đối với các báo động đó, và sau đó

thực hiện can thiệp một cách kịp thời.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Khoa học công nghệ điện - Số 5 - Năm 2018

cao phu phức hợp và hòa trong thiết kế kiến trúc chung của công trình. Các ống khói được tích hợp với tòa nhà văn phòng và phòng điều khiển. Nhiệt dư thừa từ ống khói được sử dụng để sưởi ấm văn phòng và các tòa nhà khác tại hiện trường (Ảnh: st) không phải hạ thấp nhiệt độ hơi nước hoặc giảm độ tin cậy của tổ máy. Cho đến nay Nhà máy Samcheok chủ yếu đốt than nhập khẩu từ Indonesia. Nhà máy này được thiết kế để đốt nhiều loại than có nhiệt trị dao động từ 3.400 đến 6.000 kcal/kg. Nhà máy này gần đây đang tìm nguồn than từ lưu vực sông Powder (Mỹ) cũng như từ các nước khác. Nhà máy này cũng đồng thời đốt cả sinh khối nữa. Nhà máy được thiết kế để sử dụng tới 5% sinh khối làm nguồn nhiệt. Đó là điều mà KOSPO mong muốn, sử dụng nguồn sinh khối trong nước. Và họ có thể tăng số lượng đó. Hàn Quốc có diện tích rừng lớn, giúp cung cấp năng lượng sinh khối. Nhà máy có các lựa chọn để khai thác phế thải gỗ tái chế từ ngành công nghiệp xẻ gỗ của quốc gia này, và cũng có thể nhập khẩu viên gỗ từ thị trường nước ngoài. Than cấp cho nhà máy được tích trữ trong các kho chứa kín và được vận chuyển bằng băng tải kín tới các lò hơi. Như vậy không có các đống than trên mặt đất, hay là gặp phải các vấn đề về bụi than trong vùng lân cận của nhà máy. Nhà máy cũng phấn đấu đạt được hiệu suất năng lượng và tính bền vững trên toàn bộ khu phức hợp. Các ống khói của nhà máy nhiệt điện than được tích hợp với các tòa nhà văn phòng của nhà máy và phòng điều khiển (Hình 1). Nhiệt dư thừa từ các ống khói được sử dụng để sưởi ấm các tòa nhà văn phòng và các tòa nhà khác tại đây. Hệ thống điều khiển chiếu sáng thông minh sử dụng cả ánh sáng tự nhiên và đèn LED. KOSPO cũng tập trung vào việc bảo toàn và tái chế nước, đảm bảo nước cấp cho nhà máy thông qua dàn lọc, lọc nước mưa và khử mặn nước biển. Nhà máy này tái chế tất cả các dòng nước thoát ra ngoài bằng hệ thống xử lý nước và nước thải tích hợp. Ngoài ra, KOSPO còn có kế hoạch lắp đặt các tấm pin mặt trời trên các mái nhà, kể cả các kho chứa than. Việc sử dụng CFB sẽ tăng lên khi nhiều công ty điện lực hơn thấy được lợi thế từ tính linh hoạt của nhiên liệu, giảm bớt công tác bảo trì, vận hành đơn giản và giảm phát thải. Tóm lại, đáp ứng yêu cầu của thị trường phát điện vốn luôn tìm kiếm lợi thế về môi trường và kinh tế. Biên dịch: Trần Việt Tiến Theo “Power”, số 8/2018 BẢO VỆ MÔI TRƯỜNG Korea Southern Power Co, (KOSPO) đặt một số mục tiêu cho Nhà máy điện Sam- cheok Green của họ, bao gồm làm cho nhà máy hiệu quả về chi phí và thân thiện với môi trường. Công nghệ lò hơi tầng sôi tuần hoàn (CFB) của Sumitomo SHI FW giúp đáp ứng được các yêu cầu này, bởi vì: Sumitomo CFB sử dụng được nhiều loại nhiên liệu giúp KOSPO linh hoạt hơn trong khâu mua sắm nhiên liệu, có thể tiết kiệm được hàng triệu đô la chi phí nhiên liệu trong suốt vòng đời của nhà máy. Công nghệ này không cần có thiết bị khử lưu huỳnh khí thải để kiểm soát SOx, giúp tiết kiệm hàng triệu chi phí xây dựng. Quy trình đốt cháy CFB ở nhiệt độ thấp, kết hợp với công nghệ hơi nước trên siêu tới hạn, mang lại cho KO- SPO một nhà máy có hiệu suất cao và lượng khí thải thấp. Thiết bị kiểm tra Cuộn cắt B10E của Megger (Dover, Vương quốc Anh) là nguồn cấp điện xoay chiều (AC) và một chiều (DC) đáng tin cậy và ổn định để thử nghiệm máy cắt điện. Nó cũng cung cấp điện áp đầu ra biến đổi vô cấp 24-250V AC hoặc DC, đầu ra riêng biệt cho cuộn dây đóng, cuộn cắt và điện áp động cơ căng lò xo, và kích hoạt trực tiếp cho thử nghiệm điện áp cắt tối thiểu. Cần có điện áp DC thay đổi được để thử nghiệm máy cắt điện. Không nên sử dụng các acqui trạm biến áp vì sẽ gây rủi ro đáng kể cho nhân viên thử nghiệm, thiết bị thử nghiệm và cả các thiết bị đang được thử nghiệm. Cách tốt nhất để xác định xem các cuộn dây solenoid và các cơ chế bảo vệ có phản ứng chậm hay không, hoặc có chỉnh định không đúng THIẾT BỊ KIỂM TRA MÁY CẮT ĐIỆN Thiết bị kiểm tra Cuộn cắt B10E (Ảnh: st) cách hay không là phải thực hiện thử nghiệm ở mức điện áp cắt tối thiểu. Thử nghiệm điện áp cắt tối thiểu được mô tả trong một số tiêu chuẩn quốc tế và quốc gia như IEC 62271-100, ANSI C37.09 v.v. Nguồn cấp điện áp DC B10E có thể được sử dụng để thử nghiệm các cuộn dây máy cắt điện theo cách này. Nó cung cấp một điện áp DC thay đổi không có gợn sóng mà có thể dễ dàng phù hợp với phụ tải cao, biến đổi. Biên dịch: Nguyễn Thị Dung Theo “Utilityproducts”, số 5/2018 30 31 KHCN Điện, số 5.2018 SÁNG KIẾN KỸ THUẬT A. MÔ TẢ GIẢI PHÁP 1. Tình trạng kỹ thuật tổ chức sản xuất hiện tại - Cơ cấu cơ khí phản hồi độ mở hiện tại sử dụng bộ nhông truyền có tỷ số truyền 1/150, được gia công lắp đặt trên gối xoay cửa van cung. - Cơ cấu chuyển đổi tín hiệu từ góc quay của gối trục sang tín hiệu điện, thông qua bộ encoder có độ phân giải 1/2.000 vòng. - Khi thực hiện điều tiết (nâng, hạ các cửa van cung), cơ cấu đọc độ mở làm việc sai dẫn đến độ mở hiển thị trên thiết bị không đúng với độ mở thực tế. Hơn nữa, khi thực hiện điều tiết nhiều lần (khoảng > 4 lần) độ mở sẽ chỉ báo dần về 0 m. Nhông truyền sau một thời gian ngắn vận hành bị lệch, các bánh răng truyền động bị hỏng. - Không thực hiện được điều khiển từ xa từ Hệ thống điều khiển trung tâm của Nhà máy do lỗi không đồng bộ các thiết bị điều khiển, tín hiệu đưa về trung tâm không đủ, dẫn đến Trưởng ca vận hành không giám sát được đầy đủ tình trạng các cửa van cung. - Các tiếp điểm giới hạn hành trình sử dụng tiếp điểm cơ khí và chấp hành thông qua cơ cấu cáp phản hồi, cơ cấu cáp phản hồi không đồng nhất, khi vận hành có sai số lớn. - Thường xuyên xảy ra hiện tượng không tác động ở cuối hành trình dẫn đến lỗi mạch điều khiển và không thao tác điều khiển cửa van được. 1.1 Ưu điểm Thiết bị điều khiển dùng các PLC S7 300, S7 200 của Siemens, PLC GE Fanuc. Các bộ điều khiển lập trình hiện đại của các nước G7 có chất lượng cao. 1.2 Nhược điểm - Cơ cấu đo dùng các phản hồi cơ khí (cáp phản hồi và nhông truyền) gây sai số lớn, khó căn chỉnh, khó bảo dưỡng, tìm kiếm nguồn thay thế khó khăn. - Tuổi thọ bộ nhông truyền thấp, hay hư hỏng. - Mạch điều khiển thường xuyên hỏng hóc vào mùa mưa, mất nhiều thời gian sửa chữa, gây tốn nhiều chi phi nhân công. - Điều tiết dòng chảy không đảm bảo kịp thời và không chính xác. 2. Nội dung giải pháp 2.1 Mục đích của giải pháp - Đọc độ mở các cửa van cung chính xác, điều khiển từ xa tại trung tâm Nhà máy, an toàn, hiệu quả. - Khắc phục các lỗi hư hỏng mạch điều khiển do việc các tiếp điểm cơ khí làm việc không tin cậy, giảm thời gian sửa chữa. - Sử dụng những thiết bị từ các nước G7 có chất lượng cao, làm việc ổn định và dễ dàng thay thế khi có hư hỏng. - Làm chủ được dây chuyền công nghệ đang sử dụng. 2.2. Những điểm khác biệt của giải pháp mới so với giải pháp đang áp dụng - Loại bỏ cơ cấu cáp phản hồi độ mở cửa van cung. LTS: Ban biên tập ấn phẩm Khoa học Công nghệ Điện xin giới thiệu sáng kiến “Nghiên cứu, thiết kế cơ cấu đo độ mở các cửa van cung đập tràn” do nhóm tác giả Đỗ Thanh Duy, Đào Tây Nguyên, Nguyễn Đăng Hà của Công ty Phát triển Thủy điện Sê San thực hiện, giúp giảm nhân công trực và sửa chữa các hư hỏng mạch điều khiển, bảo đảm vận hành, điều tiết hồ chứa an toàn, hiệu quả và chính xác. NGHIÊN CỨU, THIẾT KẾ CƠ CẤU ĐO ĐỘ MỞ CÁC CỬA VAN CUNG ĐẬP TRÀN Bài và ảnh: Nhóm tác giả Công ty Phát triển Thủy điện Sê San - Loại bỏ nhông truyền động cơ khí, loại bỏ tiếp điểm cơ khí giới hạn hành trình cửa van cung. - Đo trực tiếp độ mở cửa van cung bằng cảm biến góc nghiêng có đầu ra analog (4- 20mA), cảm biến được lắp đặt tại gối trục. - Dùng cảm biến tiệm cận lắp tại gối Hành trình PLC S7 200 PLC S7 300 Đo độ m ở 500 m Cáp quang PLC GE Hệ thống điều khiển trung tâm Encoder Profibus Hình 1 Gối van cung Chốt hành trình Cảm biến tiệm cận Cảm biến góc nghiêng Giá cố định cảm biến Giá cố định cảm biến Các chi tiết gia công Chốt tác động hành trình vị trí Cáp điều khiển 18mm 45mm 40mm 35mm Hình 2 Cảm biến góc nghiêng Cảm biến tiệm cận Hình 3 trục thay thế cho tiếp điểm cơ khí phát hiện giới hạn hành trình. 2.3. Mô tả bản chất của giải pháp + Lập bản vẽ chi tiết vị trí lắp đặt và các chi tiết cần thiết phục vụ lắp đặt (hình 2). + Thực hiện đấu nối các tín hiệu đến bộ điều khiển lập trình PLC (hình 3). 32 SÁNG KIẾN KỸ THUẬT + Các thông số phục vụ tính toán góc mở cho cửa van cung (hình 4). + Thông số của cửa van cung: Ho - độ cao tâm gối quay tính so với ngưỡng tràn (9,58m) Hb - cao trình tâm gối quay (209,5m). Hc - cao trình ngưỡng tràn (199,9m). R - bán kính van cung (16,5m) Ha - Chiều cao cửa van cung (15,6m) + Từ công thức ta tính toán được: αo - góc ban đầu (54,54 o). Góc mở tối đa (56,56o) + Kiểm chứng độ tuyến tính của độ mở cửa van cung với góc mở cửa van cung. - Mặt tiếp giáp với nước của cửa van cung là đường cong. Khi cửa van thay đổi độ mở thì đường di chuyển của cửa van là đường cong mà độ mở thực tế là đường thẳng nên không có được đường đặc tính tuyến tính tương ứng. Hơn nữa góc mở đoạn cửa van ở vị trí dưới cùng và đoạn cửa van ở vị trí trên cùng là khác nhau về độ lớn của góc nghiêng, dẫn đến trị số đầu ra ana- log là không tuyến tính. Bằng công thức đã cho phép kiểm nghiệm lại chính xác tính không tuyến tính của các kết quả. - Sử dụng cảm biến góc nghiêng IN- X360D-F99-I2E2 lắp vào gối trục của cửa van cung, cảm biến làm nhiệm vụ chuyển tín hiệu từ góc nghiêng của cửa van sang tín hiệu analog (4÷20) mA. Cảm biến này có độ phân giải (0÷360) độ, tương ứng với đầu ra (4÷20) mA. Để nâng cao độ chính xác cho việc chỉ thị độ mở, cảm biến này đã đầu ra ROUND, hàm DI-I, hàm I-BCD để chuyển thành mã BCD, và dùng đồng hồ Led 7 đoạn (M7F-4P1R) để đọc giá trị độ mở cửa van cung. Thực hiện khai báo mới các hàm truyền tại hệ thống Điều khiển trung tâm để truyền, nhận các tín hiệu từ PLX STEP 7 điều khiển các cửa van cung về Trung tâm điều khiển Nhà máy. Bổ sung các tín hiệu trong bản “list modbus” tại PLC S7 300 và PLC GE Fanuc để nâng cao việc giám sát cho Trưởng ca vận hành: Tín hiệu chạy bơm, tín hiệu lỗi tại cửa van cung, tín hiệu chỉ thị vị trí các khóa điều khiển, tín hiệu bảo vệ tác động, v.v. Để nâng cao độ chính xác cho việc đọc độ mở các cửa van cung, cũng như xử lý các vấn đề về sai số trong quá trình lắp đặt, trong quá trình hiệu chỉnh sau lắp đặt, nâng cửa van từng nấc một (mỗi nấc 0,5m) và đọc giá trị từ PLC để xác nhận độ mở thực tế cho cửa van được thực hiện. Sau đó thực hiện nạp lại chương trình cho PLC theo thông số thực tế đọc được ở từng dải đo. Sau khi thực hiện giải pháp trên các van cung làm việc tin cậy và vận hành tin cậy ở chế độ điều khiển từ Trung tâm Nhà máy. được cài đặt lại với góc nghiêng từ (0÷90) độ sẽ cho đầu ra tương ứng (4÷20) mA. Sau đó việc đấu nối tín hiệu analog từ cảm biến vào bộ PLC S7 200 đồng thời với việc lập trình cho PLC để xử lý tín hiệu analog trên được thực hiện. - Vấn đề không tuyến tính (Scale analog) được giải quyết hoàn toàn khi sử dụng PLC S7 200 và lập trình các hàm xử lý tỉ lệ analog (scale analog). Việc tính toán theo đặc tính được thể hiện qua hình 5. Công thức tính toán: Ov = [(Osh - Osl) * (Iv - Isl) / (Ish - Isl)] +Osl Trong đó: + Iv: Giá trị analog đọc về từ PLC + Osh: Giới hạn trên giá trị đầu ra + Osl: Giới hạn dưới giá trị đầu ra + Ish: Giới hạn trên của giá trị analog vào + Isl: Giới hạn dưới của giá trị analog vào + Ov: Giá trị đầu ra mong muốn - Từ công thức trên ta tính toán được độ mở của cửa van ở ngưỡng 0 - 50cm (và các ngưỡng độ mở khác) xem bảng 1. Mô hình điều tiết các cửa van cũng theo đó mà được thể hiện, minh họa qua hình 6, với các ngưỡng mở là 0,5 m ở mỗi nấc. Sử dụng phần mềm MicroWin4.0 lập trình các hàm xử lý analog cho PLC S7 200, sau đó thực hiện và di chuyển vào vùng nhớ VD5050. Thực hiện lần lượt đến ngưỡng độ mở lớn nhất cho cửa van cung (16m). Lập trình để chuyển đổi giá trị đọc về từ vùng nhớ VD5050 chuyển đến hiển thị tại đồng hồ bởi hàm làm tròn giá trị Bảng 1 Ký hiệu Giải nghĩa Tham số Lv Giá trị đọc về từ PLC (analog) 6520 Osh Giới hạn trên giá trị đầu ra (cm) 50 Osl Giới hạn dưới giá trị đầu ra (cm) 0 Ish Giới hạn trên của giá trị analog vào 6540 Isl Giới hạn dưới của giá trị analog vào 6400 Ov Giá trị đầu ra mong muốn (cm) 42.86 33 KHCN Điện, số 5.2018 Hình 6 3. Quá trình áp dụng giải pháp trên thực tiễn hoặc áp dụng thử Giải pháp được áp dụng cho 8 cửa van cung tại Nhà máy thủy điện Sê San 4 từ tháng 5/2015 đến tháng 02/2018. Các thiết bị vận hành tin cậy, chính xác và chưa có hư hỏng xảy ra. Giải pháp có thể được áp dụng cho tất cả các cửa van cung tại các nhà máy thủy điện tương tự, ví dụ như Thủy điện Sơn La; Thủy Điện Pleikrong; Thủy Điện laly; Thủy điện Huội Quảng-Bản chát, v.v. B. HIỆU QUẢ THỰC TẾ THU ĐƯỢC KHI ÁP DỤNG GIẢI PHÁP 1. Hiệu quả dự kiến - Đảm bảo công tác vận hành, điều tiết hồ chứa một cách an toàn, hiệu quả và chính xác. - Làm chủ được dây chuyền công nghệ của hệ thống đang sử dụng. - Giảm người trực thường xuyên tại vị trí Đập tràn. - Giảm nhân công sửa chữa các hư hỏng mạch điều khiển. - Dễ dàng tìm thiết bị thay thế trên thị trường, giá thành thiết bị thấp 2. Tính toán giá trị làm lợi - Trước khi thực hiện giải pháp: Các thiết bị cũ thường xuyên hư hỏng phải thay thế hằng năm: + 8 encoder, mỗi năm 1 lần; giá trị mua thay thế: 8 cái X 10 triệu = 80 triệu/năm. + 16 tiếp điểm hành trình hỏng do hoen gỉ, hỏng cơ khí: 16 cái x 2 triệu = 36 triệu/năm. + Nhông truyền động, mỗi năm 4 bộ; giá trị mua thay thế: 4 cái x 15 triệu = 60 triệu/năm. + Ước tính chi phí khoảng: 176 triệu/năm Việc tính toán ở đây có tính chất minh hoạ để dễ hình dung về định lượng giá trị làm lợi. Trên thực tế, giải pháp này đã thực sự hữu ích trong điều tiết lũ, điều tiết dòng chảy hạ du; trong kiểm soát lưu lượng xả theo thiết kế, hạn chế nhiều thiệt hại cho công tác điều tiết dòng công suất trên Hệ thống Điện Quốc gia, cũng như những bất cập không nhỏ khác. - Số tiền làm lợi trong năm đầu tiên áp dụng giải pháp: + Sau khi có giải pháp: Từ tháng 5/2015 đến nay chưa xảy ra hiện tượng hư hỏng. + Số tiền làm lợi trong năm đầu tiên có thể xem là vào khoảng: 176 triệu/năm Giá trị đầu ra tương ứng Giá trị đầu vào tương ứng Osh Ov Osl lsl lv lsh Hình 5 Ho = Hb - HC αo = arccos ( ) Ho R h = Ho - Rxcos (αo + α) αo α R h Ho Hình 4 8m 7m 6m 5m 4m 3m 2m 1m 0m 7,5m 6,5m 5,5m 4,5m 3,5m 2,5m 1,5m 0,5m 15,5m Địa chỉ: Tầng 15, tháp A, tòa nhà EVN, 11 Cửa Bắc, Ba Đình, Hà Nội Điện thoại: 04.66946700 / 04.66946733 - Fax: 04.37725192 Email: evneic@evn.com.vn / tapchidienluc@gmail.com

File đính kèm:

khoa_hoc_cong_nghe_dien_so_5_nam_2018.pdf

khoa_hoc_cong_nghe_dien_so_5_nam_2018.pdf